deformd热处理

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

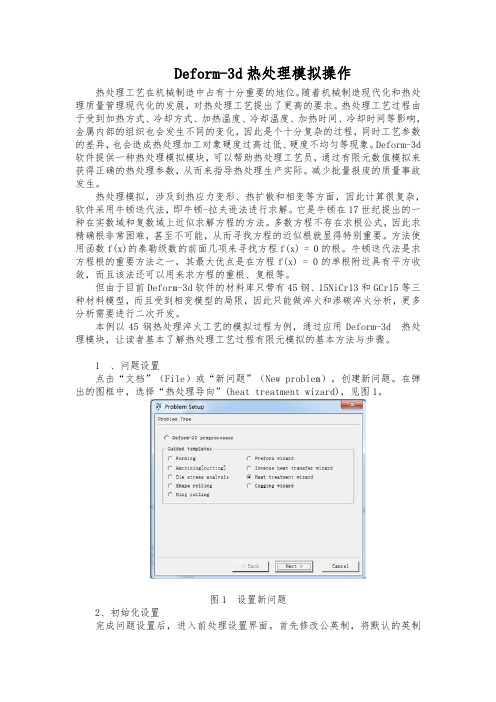

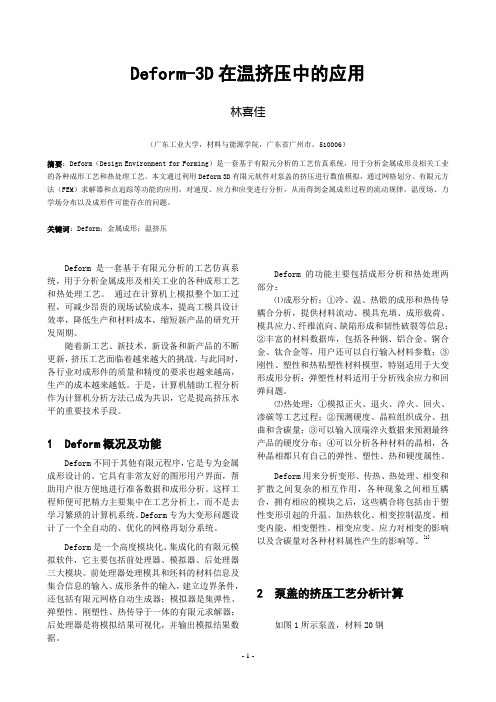

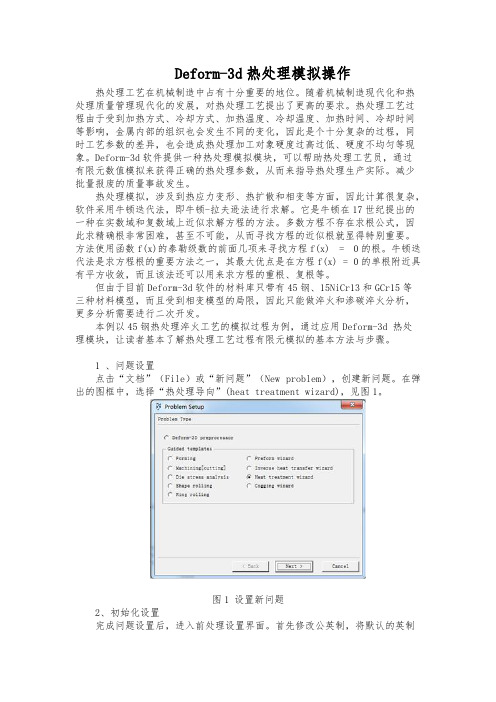

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM-3D在温挤压中的应用

Deform-3D在温挤压中的应用林喜佳(广东工业大学,材料与能源学院,广东省广州市,510006)摘要:Deform(Design Environment for Forming)是一套基于有限元分析的工艺仿真系统,用于分析金属成形及相关工业的各种成形工艺和热处理工艺。

本文通过利用Deform 3D有限元软件对泵盖的挤压进行数值模拟,通过网格划分、有限元方法(FEM)求解器和点追踪等功能的应用,对速度、应力和应变进行分析,从而得到金属成形过程的流动规律,温度场、力学场分布以及成形件可能存在的问题。

关键词:Deform;金属成形;温挤压Deform是一套基于有限元分析的工艺仿真系统,用于分析金属成形及相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,可减少昂贵的现场试验成本,提高工模具设计效率,降低生产和材料成本,缩短新产品的研究开发周期。

随着新工艺、新技术、新设备和新产品的不断更新,挤压工艺面临着越来越大的挑战。

与此同时,各行业对成形件的质量和精度的要求也越来越高,生产的成本越来越低。

于是,计算机辅助工程分析作为计算机分析方法已成为共识,它是提高挤压水平的重要技术手段。

1 Deform概况及功能Deform不同于其他有限元程序,它是专为金属成形设计的。

它具有非常友好的图形用户界面,帮助用户很方便地进行准备数据和成形分析。

这样工程师便可把精力主要集中在工艺分析上,而不是去学习繁琐的计算机系统。

Deform专为大变形问题设计了一个全自动的、优化的网格再划分系统。

Deform是一个高度模块化、集成化的有限元模拟软件,它主要包括前处理器、模拟器、后处理器三大模块。

前处理器处理模具和坯料的材料信息及集合信息的输入、成形条件的输入,建立边界条件,还包括有限元网格自动生成器;模拟器是集弹性、弹塑性、刚塑性、热传导于一体的有限元求解器;后处理器是将模拟结果可视化,并输出模拟结果数Deform的功能主要包括成形分析和热处理两部分:⑴成形分析:①冷、温、热锻的成形和热传导耦合分析,提供材料流动、模具充填、成形载荷、模具应力、纤维流向、缺陷形成和韧性破裂等信息;②丰富的材料数据库,包括各种钢、铝合金、铜合金、钛合金等,用户还可以自行输入材料参数;③刚性、塑性和热粘塑性材料模型,特别适用于大变形成形分析;弹塑性材料适用于分析残余应力和回弹问题。

DEFORM在金属热处理工艺设计中的应用

硬件 平 台 -HPD 3 30

系

统:Wid ws P C SS 2 no H P X

图 1 热处理 工艺示意图

模拟结果

一

低碳钢锥齿轮渗碳后油冷 而后再进行调 质处理。

图2 的云 图清 晰地 表明了经过调 质处理后的锥齿轮 的马 氏 体含量由原来的 8 %下降到现在 的2 %左右 ,其综合机 0 5 械性能和疲劳强度都得到相应 的提升 , 这和 已有的 实际经

的 1 0 s。 3 ki

3 樊东黎 论我 国热处理 生产的技 术改追 . 金属 热处

理 . I 9 ,7 8 ():2 9 8~2 9

4 Koh y s i . hS I Al n r a ah O . t M e a F r i ga h S a tl o m n ndt e Fii lm el eho N e Yo k O x o d Un v r t rs, nt Ee l M t d e f w r : f r i es y P es i

( 提高工模具 设计效率 ,降低生产和材料成本 2)

f 缩短新产 品的研 究开发周期。 J 3

温度、保温时间、冷却速度 3个主要 因素 的有机 配合,使 其发生金属相的转变 , 形成 各种 各样的组织结构 . 而获得 所需要的使用性能的一种热加工工艺 。 为保证机械产 品的质量和使 用寿命 , 通常都要将重要 的机械 零件进 行热 处理 ,例 如机床 制造业 中有 6 0% ~ 7 % 的零件 耍进行 热处理 ,汽车 和拖拉 机制造业 中有 0 7 % ~8 % 的零件 要进行 热处理 ,工模具制 造业中则 0 0 1 0 要进行热处理。而旦 ,只 要选 择的金属材料合适 , 0% 热处理工艺得 当, 就能使机械零件 的使用寿命成倍 、 甚至 十几倍地提高 , 收到事半功倍 的效果。因此 , 热处理是机 械零件和工模具 制造过程 中的关键 工序 , 电是机械工业 的

Deform_热处理

DEFORM研究报告二、热处理1、方案:采用Pro/E建立压缩成型所需的三维模型:压缩件、压缩上模和压缩下模,文件另存为*.stl的图形数据文件,Pro/E建立的三维模型如下图所示:(1)工件设计压缩件的直径150mm,高200mm;(2)加工模具设计压缩上模采用300*300*100的刚性体;压缩上模采用400*400*100的刚性体;即以上所选定方案与压缩变形相同。

2、前处理首先,打开deform软件界面,在工具栏中点击(模拟控制),设置为公制(SI),此时环境的温度变为20℃,接着在mode中勾选热传导(Heat Transfer)单击ok,完成。

(1)按顺序分别调入workpiece(塑性)、topdie(刚性)、bottomdie(刚性),如下图所示设定bottom die为主动模(primary die),如下图(2)并运用object positioning对相互之间的位置关系进行调整,如图(3)设置坯料的物理属性1)对坯料进行网格划分,点击mesh,在元素数量中输入40000,再点击,完成网格划分操作。

2)定义坯料材料点击材料(material),在数据库(library)中选择工件的材料为TITANIUM-TYPE-1[400-2200F(200-1200C)],点击assign material,完成材料的定义3)选定工件的热交换面点击Bcc,再单击Heat Exchange with,点击工件的外曲面和上端面,工件表面变为绿色,再点击下方的键,完成热交换面的设定4)激活坯料体积点击性质设置(Property),再点击Target V olume下的Active,单击,完成坯料体积的激活,如下图所示(4)模具设置将下模(Bottom Die)即primary die(主动模)设置参考温度为1000℃,如图所示(5)设定模具与坯料的关系点击工具栏中的,进入inter-object界面管理页面,点击Edit,分别设定上模与工件,下模与工件之间的热传导系数,设定界面如图所示设定完毕后的界面(6)在工具栏中点击(模拟控制)点击step,进行步骤设置再点击Iteration,设定迭代方式为面迭代和牛顿迭代最后单击ok,推出模拟控制操作界面。

DEFORM-3D基本操作指南

3、设置模拟类型

1)、deformation:变形模拟 2)、heat transfer:传热模拟 3)、transfmation:相变模拟 4)、diffusion:扩散模拟 5)、grain:晶粒度模拟 6)、heating:热处理模拟

二、导入毛坯几何文件

1.在前处理的物体操作窗口中点击按钮 (Geometry) ,然后再选 择 (Import Geometry),选择在CAD中或其他CAE软 件中的造型文件。(本例中选择安装目录下DEFORM3D\V6.1\Labs 的Block_Billet.STL。) 2.在DEFORM3D v6.1的版 本中,默认第一个物体是 工件(毛坯),所以物体 属性默认为Rigid-plastic。

四、导入模具文件

1. 导入上下模具的几何文件。在前处理控制窗口中点击增加物体按钮 Inter Objects…进入物体窗口。可以看到在Objects列表中增加了 一个名为Top Die的物体。 2.在当前选择默认Top Die 物体的情况下,直接 选择 然后选 3.本例中选择安装目录下 DEFORM3D\V6.1\ Labs的 Block_Top Die .STL

DEFORM-3D可以应用于金属成形的冷加工、热加工 等工 艺。 DEFORM-3D的典型应用:拉深、锻造、挤压、压塑、 冷 镦、机加工、轧制、开坯、镦锻等。

(更多相关应用请见)

说明:

1、 DEFORM-3D软件不支持中文,因此文件夹及其模 型文件中不能出现中文,否则无法读取。 2、 DEFORM-3D不具备三维造型功能,所以该软件所 用模型均在其它三维软件中建立。 3、 DEFORM-3D软件操作环境的坐标与Pore、UG软件 中默认的坐标系相同。所以在创建模型的时候最好把位臵 关系安排好,这样调进来的模型比较容易调整。 4、使用有限元软件时,要养成分析每个问题创建新 的文件夹的习惯。因为打开DEFORM-3D软件,其默认安装 目录下会自动生成一文件夹,所作模拟都会放臵在该文件 夹下,不便于管理。

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

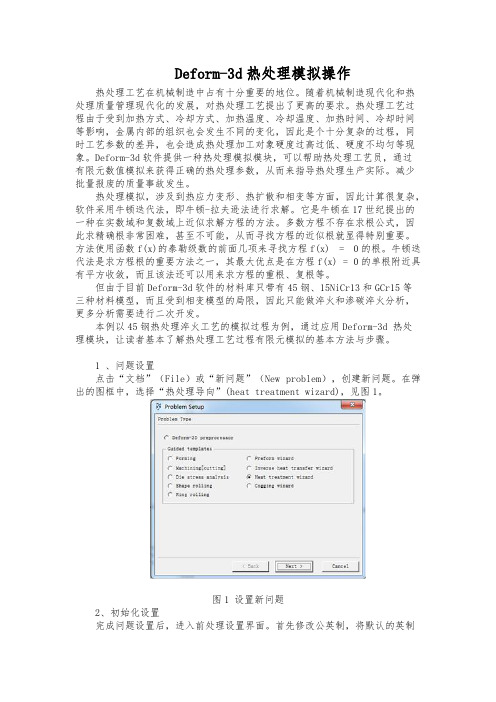

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM基本操作指南

4.点击按钮

便可将

材料导入。

2021/7/1

27

八、改变物体的空间位置

在DEFORM中,虽然不可以直接进行几何造型,但是可以通过旋 转(Rotation)平移(Offset)等方法来改变物体的空间位置。点击按钮 , 便可以进入到Object Positioning窗口中, 进行操作。

2021/7/1

DEFORM-3D v6.1 基本操作指南

材料科学与工程系 2010年4月

2021/7/1

1

DEFORM系列软件简介

DEFORM系列软件是由美国的科学成形技术公司 (Science Forming Technology Corporation)开发 的。该系列软件主要应用于金属塑性加工、热处理等工 艺数值模拟。目前,DEFORM软件己经成为国际上流 行的金属加工数值模拟的软件之一。主要软件产品有:

物体参数输入窗口

2021/7/1

15

一、设置模拟控制方式及模拟名称

1.点击按钮 进入模拟控制参数设置窗口。 2.在Simulation Title一栏中把标题改为BLOCK。 3.设置Units为English,勾选Deformation选项。 4.点击OK按钮,返回到前处理操作窗口。

2021/7/1

2、提高模具设计效率,降低生产和材料成 本;

3、缩短新产品的研究开发周期。

2021/7/1

3

DEFORM-3DD是E一F套O基R于M工-艺3D模拟简系介统的有限元系

统(FEM),专门设计用于分析各种金属成形过程中的 三维(3D)流动,提供极有价值的工艺分析数据,及 有关成形过程中的材料和温度的流动。

项“Other Place”,选择工作目录 然后点击“Next”。 5.在下一个窗口中输入题目的名称 (Problem name)BLOCK点击Finish。

Deform10.2热处理模块仿真控制界面时间设置

Deform10.2热处理模块仿真控制界面时间

设置

Deform10.2热处理模块简介

Autodesk Deform 10.2热处理模块是一款专为金属加工行业开发的热处理软件,它可以实现从热处理设计到生产的完整过程。

该模块可以帮助用户更轻松地创建和管理热处理工艺,以及模拟和分析热处理过程中的热力学行为。

此外,它还可以帮助用户确定最佳的热处理参数,以最大限度地提高金属加工的性能和生产效率。

Deform10.2热处理模块仿真控制界面时间设置

时间设置可以使用Deform10.2热处理模块中的“时间设置”工具来实现。

可以设置模拟的开始时间、时间步长、结束时间、模拟时间单位等参数,以便精确控制热处理仿真的时间。

仿真控制界面时间设置步骤

1、首先,打开Deform10.2热处理模块,在模块中选择“时间”设置,进入模拟控制界面。

2、在控制界面中,可以看到有三个部分,分别是“时间”、“时间步长”和“时间步长控制”。

3、在“时间”部分,可以设置仿真的开始时间、结束时间和持续时间,可以根据实际需求来设置。

4、在“时间步长”部分,可以设置仿真的时间步长,可以根据实际需求来设置。

5、在“时间步长控制”部分,可以设置仿真的时间步长控制,可以根据实际需求来设置。

6、最后,点击“确定”按钮,完成时间设置,即可开始仿真。

DEFORM金属成形及热处理模拟解决方案

DEFORM金属成形及热处理模拟解决方案1DEFORM锻造、拉拔模拟方案DEFORM锻压数值模拟可实现适热、冷、温状态下的自由锻、模锻、开坯、墩粗、拉拔、挤压等成形工艺的仿真分析,提供极有价值的工艺分析数据:➢通过锻造、拉拔全过程模拟,获得成形产品形状及尺寸,有助于分析锻件、管材、棒材等横向缺陷发生的原因;多工步成形过程模拟➢获得成形过程工件应力场、应变场及速度场分布;➢提高模内金属流动现象,分析材料流动规律;➢预测成形缺陷,包括裂纹、拉痕、凹坑、缩径、折叠、填充不足等;裂纹折叠➢可优化工艺参数,包括成形吨位、拉拔力、拉拔速度、润滑方案、锻造温度、拉坯截面形状等;➢分析及优化模具结构,包括模具内腔、模具孔径、孔型,入模锥角等;不同孔径及毛坯的优化➢获得模具应力场数据,分析模具强度,模具磨损。

模具主应力和等效应力2DEFORM轧制模拟方案DEFORM轧制模拟可以实现有色金属及钢等的管材、板材及其他型材的连轧、滚轧、扩孔等工艺,预测成形尺寸、成形缺陷等结果,提供快速全面的工艺优化模拟方案:➢根据工艺流程,实现冷轧、热轧的成形过程,预测成形产品形状及尺寸、有助于分析缺陷的产生。

➢预测轧制过程中出现的折叠、塔型卷曲、壁厚不均、变形扭曲、流线紊乱等轧制缺陷。

➢获得成形过程金属应力、应变、速度、损伤、温度等场变量数据。

应力云图及板型尺寸变化➢分析轧制过程金属流动规律,有助于成形方式的控制。

➢优化工艺参数,包括轧制速度、轧制道次、轧制厚度等。

➢耦合模具应力分析,可判断轧辊发生弹性变形对轧制效果的影响。

➢可模拟复合材料的轧制过程,研究复合材料的成形特型。

3DEFORM微观组织模拟方案DEFORM采用元胞自动机及蒙特卡洛法实现微观组织相图及演变过程的可视化模拟,通过耦合结构及温度,获得成形过程及热处理过程中微观组织的模拟分析,提供多方面的分析方案:➢模拟微观组织在锻造、轧制、自由锻等成形过程、热处理过程及加热、冷却过程的演变;自由锻过程晶粒细化分布(红色为细化部分)➢ 模拟晶粒生长,分析整个过程的晶粒尺寸变化;➢ 计算成形及热处理过程中的回复再结晶现象,包括动态再结晶、中间动态再结晶及静态再结晶;➢ 通过微观演变预测总体性能,避免缺陷;➢ 模拟微观组织相的转变,提供转变时间、转变温度及任一时刻的微观演变结果;马氏体转变率分布云图及残余应力云图 ➢ 用户可二次开发自己的晶粒演变模型用于微观组织计算,验证新的演变模型的可行性;➢ 具有元胞自动机法、蒙特卡洛法等计算方法,可现实微观组织相图、晶粒尺寸、晶界及晶向,实现微观组织演变的可视化观测;➢ 分析成形过程中晶粒织构的变化情况,有助于优化成形工艺;ε =0 ε = 0.01 ε = 0.3 ε = 1.24 DEFORM 热处理模拟方案金属的热处理工艺,主要包括钢的奥氏体化,渗碳,淬火,回火,有色金属的金相固溶沉淀、应力松弛。

Deform 3D 介绍

——程序具有多联变形体处理能力,能够分析多个塑性工件和组合模具应力。

——后处理中的镜面反射功能,为用户提供了高效处理具有对称面或周期对称面的机会,并且可以在后处理中显示整个模型。

——自定义过程可用于计算流动应力、冲压系统响应、断裂判据和一些特别的处理要求,如:金属微结构,冷却速率、机械性能等。

——不需要人工干预,全自动网格再剖分。

——前处理中自动生成边界条件,确保数据准备快速可靠。

—— DEFORM- 3D模型来自CAD系统的面或实体造型(STL/SLA)格式。

——集成有成形设备模型,如:液压压力机、锤锻机、螺旋压力机、机械压力机、轧机、摆辗机和用户自定义类型(如胀压成形)。

——表面压力边界条件处理功能适用于解决胀压成形工艺模拟。

——模拟内容:能够精确预测硬度,金相组织体积比值(如马氏体、残余奥氏体含量百分比等),热处理工艺引起的挠曲和扭转变形,残余应力,碳势或含碳量等热处理工艺评价参数。

——材料模型有弹性、塑性、弹塑性、刚性和粉末材料。

——能够基于Johnson-Mehl方程和T-T-T数据准确预测与扩散相关的相变。用Magee方程所描述的剪切过程相关的非弥散性相变,可以作为温度、应力和含碳量的函数来进行计算模拟。

——具有2D切片功能,可以显示工件或模具剖面结果。

——程序具有多联变形体处理能力,能够分析多个塑性工件和组合模具应力。

——后处理中的镜面反射功能,为用户提供了高效处理具有对称面或周期对称面的机会,并且可以在后处理中显示整个模型。

——自定义过程可用于计算流动应力、冲压系统响应、断裂判据和一些特别的处理要求,如:金属微结构,冷却速率、机械性能等。

Deform 3D 5.03 (有限元系统模拟)

Deform3D 操作介绍

第二章DEFORM-3D操作介绍2.1DEFORM-3D软件介绍20世纪70年代后期,位于美国加州伯克利的加利福尼亚大学小林研究室在美国军方的支持下开发出有限元软件ALPID,20世纪90年代在这一基础上开发出DEFORM-2D软件,该软件的开发者后来独立出来成立了SFTC公司,并推出了DEFORM-3D软件。

DEFORM-3D 是一套基于有限元分析方法的专业工艺仿真系统,用于分析金属三维成形及其相关的各种成形工艺和热处理工艺。

二十多年来的工业实践证明其有着卓越的准确性和稳定性,模拟引擎在大流动、行程、载荷和产品缺陷预测等方面同实际生产相符,被国际成形模拟领域公认为处于同类模拟软件的领先地位。

DEFORM-3D不同于一般的有限元软件,它是专门为金属成形而设计。

DEFORM-3D可以用于模拟零件制造的全过程,从成形、机加工到热处理。

通过DEFORM-3D模拟整个加工过程,可以帮助设计人员:设计工具和产品的工艺流程,减少实验成本;提高模具设计效率,降低生产和材料成本;缩短新产品的研究开发周期;分析现有工艺存在的问题,辅助找出原因和解决方法。

2.1.1DEFORM-3D特点1)DEFORM-3D具有非常友好的图形用户界面,可方便用户进行数据准备和成形分析。

2)DEFORM-3D具有完善的IGES、STL、IDEAS、PATRAN、等CAD和CAE接口,方便用户导入模型。

3)DEFORM-3D具有功能强大的有限元网格自动生成器以及网格重划分自动触发系统,能够分析金属成形过程中多个材料特性不同的关联对象在耦合作用下的大变形和热特性,由此能够保证金属成形过程中的模拟精度,使得分析模型、模拟环境与实际生产环境高度一致。

DEFORM-3D采用独特的密度控制网格划分方法,方便地得到合理的网格分布。

计算过程中,在任何有必要的时候能够自行触发高级自动网格重划生成器,生成细化、优化的网格模型。

4)DEFORM-3D系统自带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及自定义材料等类型,并提供丰富的开放式材料数据库,包括美国、日本、德国的各种钢、铝合金、钛合金、高温合金等250种材料的相关数据。

deform模拟飞剪热处理淬火模拟计算

飞剪有限元模拟

1.飞剪淬火变形模拟:

利用有限元软件对淬火过程进行模拟:建立飞剪三维模型如下图,并导入H13材料的热物参数。

设定飞剪淬火初始温度1020℃,油温设定为恒温80℃,油冷时间30min。

换热边界采用32#机械油的换热系数。

模拟结果如下:

t=0s t=58s t=207s

t=720s t=3600s

图3.淬火过程不同时间点的变形趋势

通过1、2类型剪刃模拟结果分析得出:

剪刃开始入油淬火,剧烈冷却,由于开始没有相变发生,内应力以热应力为主。

剪刃截面形状厚薄不一,较厚处冷的慢,较薄处冷的快,热胀冷缩原理,产生了热应力变形。

而冷到相变点以下,相变应力开始和热应力共同作用,模拟结果表明,组织应力和热应

力作用的方向相反,并开始抵消热应力的变形,随着冷却的继续,变形向热应力变形相反的方向弯曲,即组织应力大于热应力,内应力逐渐以组织应力为主。

最终,剪刃的变形内应力以组织应力为主。

DEFORM3DV11介绍

DEFORM3DV11介绍DEFORM 3D V11介绍1 DEFORM概览DEFORM是一款基于有限元法(FEM)的模拟分析软件。

其在金属材料成形及其相关领域被用来分析各种材料的成形过程以及热处理过程。

通过在计算机上模拟材料的制造成型过程,这款软件可以在以下方面帮助到工艺设计师和工程师:减少进行昂贵的车间试验以及重新设计工具和流程的需求改善工具和模具的设计来降低生产成本及材料浪费缩短将新产品推向市场的时间改善产品的微观结构及强度提升工艺控制质量不同于别的通用的有限元软件,DEFORM只为成型设计。

DEFORM的友好型界面可以让工程师们更好地专注于成型的工艺设计而不是繁琐的软件学习上。

DEFORM一个很大的亮点就在于它能够自动地重画网格来优化网格质量。

DEFORM -HT能够很好地模拟热处理过程,包括回火,退火,淬火,正火以及渗碳。

DEFORM-HT可以预测硬度,残余应力,淬火变形以及其他与热处理相关的机械性能和材料性能。

DEFORM同样具备其他先进的功能,如预测塑性断裂,微观组织演化,切削加工变形和切屑形态。

可扩展的用户子程序使高级研究人员可以自定义他们自己的本构、断裂和微观结构模型以及压力机规格和非金属材料。

Multiple Operation(MO)界面允许用户建立连续的模拟过程,其可自动按顺序完成模拟不用用户挨个操作。

DEFORM具有用于特定过程的不同向导,例如形状轧制,环锭轧制,挤压,逆向热处理,机加工,嵌齿,热处理,热处理炉等,这些向导是自定义的,可帮助用户轻松设置复杂的过程。

DOE(Design of Experiment)帮助用户研究指定范围内各种参数对过程的影响。

OPTIMIZA TION可帮助用户优化特定参数,例如模具负载,最大值。

钢坯应变,损伤值等最后,DEFORM能够研究从铸锭转换到成型,加工和热处理,再到最终产品安装的整个制造链。

同时,现代的用户界面设计使生产工程师和研究科学家均可轻松应用2 利用DEFORM分析的流程设计工艺过程可以从变形前变形后工件的形状,材料,变形温度等方面考虑采用哪种工具收集所需数据最主要的就是材料数据,如材料的应力应变方程,材料的属性值等处理条件数据在前处理界面设置好模拟过程提交模拟使用后处理查看结果假如结果不对。

deform3Dv6.1热成形模拟步骤

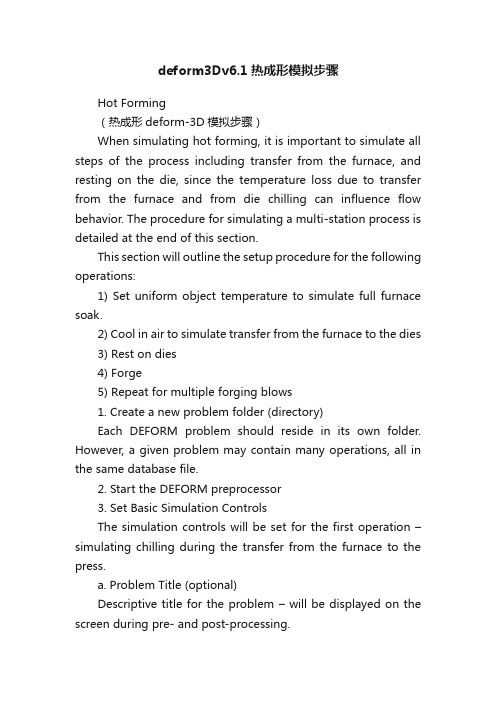

deform3Dv6.1热成形模拟步骤Hot Forming(热成形deform-3D模拟步骤)When simulating hot forming, it is important to simulate all steps of the process including transfer from the furnace, and resting on the die, since the temperature loss due to transfer from the furnace and from die chilling can influence flow behavior. The procedure for simulating a multi-station process is detailed at the end of this section.This section will outline the setup procedure for the following operations:1) Set uniform object temperature to simulate full furnace soak.2) Cool in air to simulate transfer from the furnace to the dies3) Rest on dies4) Forge5) Repeat for multiple forging blows1. Create a new problem folder (directory)Each DEFORM problem should reside in its own folder. However, a given problem may contain many operations, all in the same database file.2. Start the DEFORM preprocessor3. Set Basic Simulation ControlsThe simulation controls will be set for the first operation –simulating chilling during the transfer from the furnace to the press.a. Problem Title (optional)Descriptive title for the problem – will be displayed on the screen during pre- and post-processing.b. Operation NameOperation namec. Unit SystemSelect English or SI units. This will change many default values and affect how material data is imported.d. Select Simulation ModeFor simulating transfer of the workpiece from the furnace to the press, only heat transfer will be modeled, so turn on heat transfer, and turn off deformation.4. Define the MaterialDefine thermal properties for the material. For most steels, the files STEEL_E.KEY or STEEL_S.KEY contain reasonable thermal properties. These files can be loaded from the Material Properties menu on the main preprocessor window.5. Define the Workpiecea. Define Object TypeFor most simulations, plastic object type is suitable.b. Define the GeometryGeometry can be defined from an STL file.Workpiece geometry requirements: Geometry must be defined with normals facing outward Always check the geometry.c. Mesh the ObjectTypical progressions should use element sizes that represent thepart. When in doubt, more elements will tend to give more accurate results. Typical weights: Curvature=0.9 Strain Rate=0.7 Strain =0.5 Temp=0d. Define Thermal Boundary ConditionsFor solid parts, define heat exchange with the environment on all faces except the symmetry surfaces.e. Initialize Object TemperatureSet the initial object temperature to the furnace soak or preheat temperature.6. Complete Simulation Controlsa. Define Number of StepsA typical transfer operation can be simulated in 10 to 20 steps.b. Select the Primary DieEnter object 1 (only object defined) as the primary die.c. Calculate the Time per StepDivide the total transfer time by the number of steps.7. Save the DataSave a Keyword file.Go to Database Generation. Check the data. If there are any yellow or red flags, resolve them, then generate the database. Exit the preprocessor and start the simulation.8. Loading Simulation Results Into the Preprocessor to DefineSecond OperationReturn to the preprocessor, and load the last step from the database.9. Define Material Data for the toolsSpecify thermal data for the tool material10. Define the Toolsa. Assign Tool Names (optional)For reference during pre- and post-processing.b. Define Tool GeometryImport or define geometry for the upper die (punch) and lower die. The geometry rules detailed above for the workpiece all apply. Furthermore: For multi-piece tools, draw a single tool boundary defining all inserts,knockouts, etc. The geometry can be separated later for die stress analysis.Refer to the manual orcontact tech support if there is more than one moving tool for a given station. Extend the tool geometry slightly across the centerline. For tools with a sliding clearance between the punch and die, increase the OD of the punch to slightly intersect the die. Refer to the manual or training material for more details Put a slight flat on the tip of any pointed punches. While it is not strictly necessary, it is convenient to make object 2 the punch or moving object.c. Mesh the ToolsUse around 400 elements. Use user defined density with 3 at the contact surface and 1 on the back side of the die.d. Assign Tool MaterialBe sure the proper material is assigned to both the tools and the workpiecee. Assign Tool TemperatureSet the uniform tool temperature before forming begins.11. Define Interobject Dataa. Inter-Object RelationshipsThe workpiece should be slave to both tools. The interface heat transfer coefficient should be about 0.004 for English units, or 10 for SI units. b. Object PositioningUsing interference positioning, position the workpiece on the bottom die. Leave the top die away from the workpiece during this operation.c. Generate Contact Boundary ConditionsThe default value of tolerance is adequate.12. Complete Simulation Controlsa. Define Number of StepsA typical die resting operation can be simulated in 10 to 20 steps.b. Select the Primary DieEnter object 1 as the primary die.c. Calculate the Time per StepDivide the total transfer time by the number of steps.d. Define Operation Name (optional)13. Save the DataSave a Keyword file.Go to Database Generation. Check the data. If there are any yellow or red flags, resolve them, then generate the database. Exit the preprocessor and start the simulation.14. Loading Simulation Results Into the Preprocessor to Define Forming OperationReturn to the preprocessor, and load the last step from the database.15. Set Simulation Controlsa. Operation Name (optional)b. Select Simulation ModeWe will now simulate the forging operation, so turn deformation on (yes) 16. Define Material Data for Workpiece Assign plastic (flow) data for the workpiece material. Be sure the material selected covers the proper temperature range, including any deformation heating and die chilling.17. Assign Top Die (punch) MovementPress behavior may play a role in results. Consult the manual or SFTC tech support for more information on press behavior.Set the direction (typically downward). The stroke value should not be changed unless a mechanical press model is used.18. Define Interobject Dataa. Inter-Object RelationshipsAssign a friction factors. For lubricated hot forging, values of0.2 to 0.3 are typical. For non-lubricated hot forging, values of 0.8 to 1.0 are typical.b. Object PositioningUsing interference, with the workpiece as the reference object, position both tools in contact with the workpiece.c. Generate Contact Boundary ConditionsThe default value of tolerance is generally adequate19. Complete Simulation Controlsa. Define the Number of Steps For very limited deformation, such as a square-up or buster, use 50 steps For average deformation, such as heading, use 100 steps For problems with a large amount of deformation, such as extrusion, 200 or more steps are appropriate.b. Assign the Primary DieThe top die (or punch) should be the primary die. This will generally be object #2.c. Calculate the Stroke per StepEstimate the distance the top die will move (from the point it contacts theworkpiece) Divide this value by the number of steps, and enter this value in Stroke per Step. If you are unsure of total punch stroke, add 10 or 15 extra steps.This will overshoot the goal, and you can back up a few steps to get the ending shaped. Set Stopping Controls (optional)If you know the exact distance the punch will move, enter this value under stopping controls. If no value was entered, the simulation will stop when all steps have been completed.e. Set substepping controlUnder Advanced Step Controls, set Strain per Step to 0.02520. Save the DataSave a keyword file.Go to Database generation, Check the data. If there are any yellow or red flags, resolve them, then generate the database. Exit the preprocessor and start the simulation.21. Running a Second Operationa. Identifying the endpoint of the first operationAfter the simulation is completed, go to the Post-Processor, and check the results. Identify the step at which the first operation will be completed, and make a note of this step number.b. Loading Simulation Results Into the Preprocessor.Return to the preprocessor, and load the appropriate step from the database.c. Simulate Chilling During Transfer to Next StationConsider the transfer time between stations. Refer to the beginning of this section for guidelines on running heat transfer simulations.d. Changing T ool GeometryGo to the Geometry editor, delete the tool geometry (not the whole object), and import or create new tool geometry for each tool.e. Positioning ObjectsFrom Interobject reposition the tools against the workpiece usinginterference.f. Generate ContactInitialize and generate contact boundary conditions.g. Reset Simulation ControlsDetermine total steps and stroke per step as described above.h. Reset Stopping StrokeIf the stroke stopping control was used, reset the stroke to zero on object movement controls, and reset the stopping control under simulation controls.i. Write The DatabaseWriting an old database will append data to the end of the existing database. It will overwrite any steps after the step that was loaded.j. If the appropriate ending step is not saved…..If you encounter a situation where, say, step 90 is not formed enough, step 100 is formed too much, and there are no steps saved in between, you can load step 90, change the save interval to 1 (save every step), then rerun the last 10 steps of the simulation to get the proper stopping step.。

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

deform 热处理报告

材料成型专业综合性实验报告热处理工艺对45#钢组织性能的影响学生专业: 材料成型与控制工程学生班级:学生学号: 1学生姓名:指导老师:报告日期: 2016年7月目录一、综述、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、3二、实验目的、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、7三、材料及仪器、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、8四、实验过程及热处理模拟操作、、、、、、、、、、、、、、、、、、、8五、实验结果及热处理模拟对比分析、、、、、、、、、、、、、、、、9六、结果分析、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、16七、结论、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、16参考文献、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、17一、综述1、钢的热处理钢的热处理就就是把钢在固态下加热到一定的温度进行必要的保温,并以适当的速度冷却到室温,以改变钢的内部组织,从而得到所需性能的工艺方法。

热处理与其她加工方法(铸造、锻压、焊接、切削加工等)不同,它只改变金属材料的组织与性能,而不改变其形状与大小,所以用它来处理零件、工具等制成品,处理各种工具、刀具、齿轮与转轴等。

钢在热处理条件下所得到的组织与钢的平衡组织有很大的差别,钢加热到临界点(A)以上时发生奥氏体转变,奥氏体在非常缓1慢冷却时才能得到平衡组织状态的珠光体或珠光体+铁素体(或渗碳体),但大部分热处理工艺,如退火、正火、淬火、(回火或时效例外)都就是将钢加热到奥氏体状态,然后以不同的冷却速度(或冷却方式)冷却到室温。

退火、正火、淬火的冷却速度的不同,则会得到不同的组织,其力学性能或物理性能也不同。

2.45#钢的综述45号钢就是GB中的叫法,JIS中称为:S45C,ASTM中称为1045,080M46,DIN为:C45。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理模块实验

1.生成一个新问题

2.初始设置

3.导入几何模型

4.网格划分

5.定义材料

6.工件设置

7.介质定义

8.定义时间立程

9.仿真设置

10.进行仿真

11.后处理

问题摘要:

在处理复杂的热传递问题时,热处理模块是一个非常方便的工具。

这个实验将展示的是这个模块如何对一个刚构建进行渗碳,淬火,回火处理。

这个实验同时能够帮助用户理解deform-ht’s在计算相变方面的能力。

1.生成新的问题

开始一个名为“GearHT”的新的热处理问题。

你也可以单击“Newproblem”按钮,选择“Heattreatment”。

或者,你也可以右击导航树来创建一个空的目录,在主界面的右侧单击“HT”。

2.初始设置

在“初始设置”对话框里,设置单位为国际单位。

勾选“变形”,“扩散”和“相变”。

点击下一步。

3.导入模型

在“模型”页面里,选择“导入几何,key,或DB文件”,单击下一步。

进入目录,载入模型文件。

4.划分网格

在“划分网格”页面里,选择8000个非结构的网格划分。

用结构面层的第一层,将“Thinknessmode”设置成“ratiotoobjectoveralldimension”,层厚设置成0.005。

(结构面网格划分可以帮助我们利用更少的计算时间来获得更好的关于热学和散射的结果。

)单击下一步。

5.定义材料

在“材料”页面里,选择“Importform.DBand.KEY”点击下一步。

从目录里导入材料“Demo_Temper_Steel.KEY”。

你可以单击“Advance”按钮来观察,编辑材料和转换数据。

注意这是一种由八种成分(相)组成的混合材料,包括奥氏体(A),珠光体+贝氏体(PB),马氏体(B),铁素体(F),低碳马氏体(LM),回火贝氏体(TB),回火铁素体+渗碳体(TFC)。

相间的转换历程包括A_>F,A_>TB,A_>M,PB_>A,M_>LM,M_>A,LM_>TFC和TFC_>A。

在这些转换里,A_>F,A_>TB,M_>LM和LM_>TFC是通过TTT曲线进行散射约束的。

A_>M应用马氏体转换模型,PB_>A,M_>A,TB_>A和TFC_>A用简单的散射模型。

另外,A_>F有一个取决于碳含量的平衡体积分数。

6.工件设置

在“工件设置”页面,"Temperature"选择"Uniform"并设成20度。

"Atom"选项里选择"Uniform"并设成0.2。

对于"Phasevolumefraction",选择"Uniform",将"Pearlite+Banite"设成1.0,其余设成0。

7.介质定义

在“Mediumdetails”页面里,你将定义不同的媒介和热传导区域二者之间的联系。

1)将第一媒介重新命名为“HeatingFurnace”,设置“default”热传导系数(HTC)设成常数0.1

2)加入媒介“Carb.Furnace”(Carb.forCarburization)。

设置“default”热传导系数(HTC)为常数0.05。

对于“Carb.Furnace”,把“DiffusionSurfaceReactionRate”设成0.0001。

3)加入媒介“Oil”。

勾选“Radiation”。

将“default”的HTC设为5.5。

为媒介“Oil”增加一个热传导区(Zone#1)。

单击工件的边界,对于如下图所示就是单击工件的底部区域。

注意,你需要用到左下方的窗口来调整选取模式。

对于Zone#1,如下表定义温度方程的热传导系数:

4)再增加一个媒介“Air”。

热传导系数为0.02。

8.定义时间历程

在“Schedule”页面里,如下输入五个时间段。

1)半个小时(1800s)预热至550度

2)在850度的条件下进行两个小时(7200s)的渗碳处理。

指定“Atom”接触为0.8

3)100度的油淬火20分钟(1200s)

4)280度回火30分钟(1800s)

5)空气中冷却一小时(3600s)

9.仿真控制

在“StepDefinition”里,将"Temp.changeperstep"调整到2。

默认其他选项。

接下来,需要像下图一样指定两个对称面。

(注意这个几何模型画的是齿轮的半个齿)。

用户需要在选取物体相应表面之前指定"symmetricplanes"。

另外,由于要模拟出弹塑性变形,需要定义固定节点的边界条件。

为了加载边界条件,选择一个边界条件选项然后施加到适当的节点上。

对于这样模型来说,对称面提供了X,Y方向的约束和转动约束,我们只需要再约束Z方向即可。

下图里我们约束了底部的一个节点。

接下来,单击“Finish“按钮生成关键字(.KEY)文件,数据(.DB)文件和并联操作控制(.MET)文件。

10.开始仿真

退出热处理模块,单击主窗口里的"Run"。

11.后处理

计算结束后,利用后处理来观察计算结果。

温度历程如下如所示:

在后处理中,我们要观察以下结果:

1.检查工件在用油淬火之后的状态。

状态变量的结果可能根据含碳量,马氏体体积分数

(M),铁素体(F),珠光体+贝氏体(PB)和残余应力的不同而不同。

值得注意的是,齿面附近的M值高达0.77,最大等效应力是479KSI。

(真实情况下如此高的应力可能导致断裂)

2.回火后同样要查看状态变量。

这时齿面附近的M值为0.2,大多数都转化为调制的铁素

体+渗碳体(TFC)。

最大等效应力减小到180KSI。

3.另外,对于工件不同位置点的相体积函数追踪也可以帮助我们更好的理解渗碳和热处理

过程中的复杂现象。