起步中的我国高精压延铜箔行业-黄天增

压延铜箔生产工艺

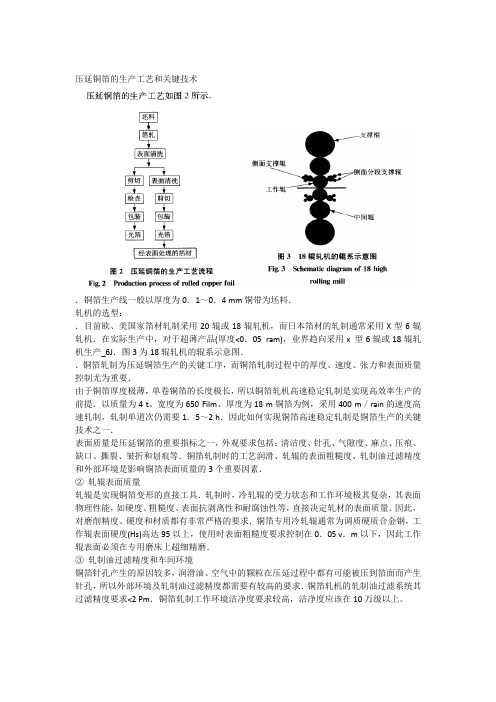

压延铜箔的生产工艺和关键技术.铜箔生产线一般以厚度为0.1~0.4 mm铜带为坯料.轧机的选型:.目前欧、美国家箔材轧制采用20辊或18辊轧机,而日本箔材的轧制通常采用X型6辊轧机.在实际生产中,对于超薄产品(厚度<0.05 ram),业界趋向采用x 型6辊或18辊轧机生产_6J.图3为18辊轧机的辊系示意图..铜箔轧制为压延铜箔生产的关键工序,而铜箔轧制过程中的厚度、速度、张力和表面质量控制尤为重要.由于铜箔厚度极薄,单卷铜箔的长度极长,所以铜箔轧机高速稳定轧制是实现高效率生产的前提.以质量为4 t、宽度为650 Film、厚度为18 m铜箔为例,采用400 m/rain的速度高速轧制,轧制单道次仍需要1.5~2 h.因此如何实现铜箔高速稳定轧制是铜箔生产的关键技术之一.表面质量是压延铜箔的重要指标之一,外观要求包括:清洁度、针孔、气隙度、麻点、压痕、缺口、撕裂、皱折和划痕等.铜箔轧制时的工艺润滑、轧辊的表面粗糙度、轧制油过滤精度和外部环境是影响铜箔表面质量的3个重要因素.②轧辊表面质量轧辊是实现铜箔变形的直接工具.轧制时,冷轧辊的受力状态和工作环境极其复杂,其表面物理性能,如硬度、粗糙度、表面抗剥离性和耐腐蚀性等,直接决定轧材的表面质量.因此,对磨削精度、硬度和材质都有非常严格的要求.铜箔专用冷轧辊通常为调质硬质合金钢,工作辊表面硬度(Hs)高达95以上,使用时表面粗糙度要求控制在0.05 v.m以下,因此工作辊表面必须在专用磨床上超细精磨.③轧制油过滤精度和车间环境铜箔针孔产生的原因较多,润滑油、空气中的颗粒在压延过程中都有可能被压到箔面而产生针孔,所以外部环境及轧制油过滤精度都需要有较高的要求.铜箔轧机的轧制油过滤系统其过滤精度要求<2 Pm.铜箔轧制工作环境洁净度要求较高,洁净度应该在10万级以上。

2023年压延铜箔行业市场前景分析

2023年压延铜箔行业市场前景分析压延铜箔行业是电子、通信、航空、军工等领域的重要基础材料,其市场前景具有较大的发展潜力。

本文将从行业现状、市场需求、技术发展以及政策环境等多个方面对压延铜箔行业的市场前景进行分析。

一、行业现状随着电子通信行业快速发展,压延铜箔产业在我国也逐渐走向成熟。

目前,我国压延铜箔行业已初步形成了南、北两大产业集聚区,其中南部地区以广东为代表,北部地区以江苏、山东为代表。

行业内主要企业有:信义光能、汉钟精密、上海慧鑫、信立泰、硕彦电子等。

二、市场需求1. 电子通信领域压延铜箔被广泛应用于电子行业,如手机、平板电脑、计算机等。

市场需求呈逐年增长态势,其中5G通信发展将进一步提升压延铜箔市场需求。

2. 航空军工领域压延铜箔在航空军工领域也有较广泛的应用,如飞机航电、雷电防护、卫星热控等。

随着国防科技的飞速发展,压延铜箔在军工领域的需求也在不断增加。

三、技术发展1. 制作工艺压延铜箔制作工艺目前已经非常成熟,主要有传统的板、箔、带式制造工艺和新型的薄膜制造工艺两种。

2. 新材料技术目前,随着新材料技术的发展,新型材料在压延铜箔行业中的应用不断增多,例如高强度低返曲性材料、高导热、高热稳定性材料和高粘附强度材料等。

四、政策环境1. 战略性新兴产业布局压延铜箔行业是我国“十三五”规划中战略性新兴产业的重要组成部分,政府在技术创新、国家产业基地布局等方面加强支持,为压延铜箔行业的快速发展提供了政策环境。

2. 质量标准我国专门发布了压延铜箔的国家标准和行业标准,保证了产品质量,提高了产品竞争力。

综上所述,压延铜箔行业市场前景非常广阔。

在产业政策、需求市场推动、技术创新发展等方面都为压延铜箔行业的进一步壮大提供了支持。

随着5G通信的普及和军工科技的不断提升,压延铜箔市场需求将会进一步扩大,市场前景值得期待。

我国有色金属材料技术提升与产业化创新发展重点及措施

我国有色金属材料技术提升与产业化创新发展重点及措施■ 文/王怀国1 熊柏青2 周科朝3 张洪国4 1.中国有色金属工业技术开发交流中心 2.有研科技集团有限公司 3.中南大学 4.中国有色金属工业协会有色金属工业是重要的基础原材料行业,是实现制造业强国、促进战略性新兴产业成长、保障国防军工和航空航天发展的重要支撑。

近年来,依靠自主创新、集成创新以及消化吸收创新等途径,我国有色金属行业国际竞争力和影响力不断增强,部分产品基本满足了国家重大工程、战略性产业等重点领域对高精尖产品的需求。

但在新的逆全球化、贸易摩擦,以及科技竞争等新的国际形势和环境下,大宗产品产能过剩,高端材料创新能力弱,下游高端应用领域尚不能得到国产材料的自主保障等瓶颈问题尚存,亟待通过科技创新提高我国中高端材料的有效供给能力和技术水平,促进产业转型升级,推动有色金属行业的可持续和高质量发展。

1 有色金属材料技术创新与产业化进展新世纪以来,我国有色金属工业围绕国家和行业的重大需求,依靠科技进步和自主创新,加快产业结构调整,推动整体技术升级,解决了有色金属工业发展中的一系列重大关键技术问题,行业创新能力和国际影响力不断增强。

近年来,有色金属材料产业在共性关键技术开发、产业化应用等方面取得显著进展与成效。

自主开发的高铁用铝型材、航空用钛材与高精密铜管加工成型等一大批重大关键技术,保障了国家重大工程的需要。

我国铝合金建筑型材、铝箔、空调用精密铜管材、锂电池材料等加工产品的质量进入国际先进行列,不仅可以满足国内需要,而且形成品牌,占有国际市场稳定份额。

大型特种铝合金型材及其挤压工模具、大规格铝合金预拉伸板、大型钛合金铸锭和锻件、高强高导铜合金材料及其精密线材等精深加工产品质量和综合保障能力稳步提升,高速列车用大型铝合金材料全面国产化并走向世界,为我国制造业迈向中高端提供了重要支撑。

伴随着我国经济的高速增长,有色金属材料产业取得了巨大发展,有色金属加工材产能多年来居世界第1、实际产量也保持世界第1。

2023年铜压延加工行业市场分析现状

2023年铜压延加工行业市场分析现状铜压延加工行业是指将铜材料进行加工和加工,以满足不同行业和领域的需求。

铜是一种重要的金属材料,具有良好的导电性、导热性和可塑性,广泛用于电子、电器、建筑、汽车等领域。

随着各行各业的不断发展,铜压延加工行业也越来越重要。

市场规模和发展趋势铜压延加工行业的市场规模巨大,并且呈现出持续增长的趋势。

根据相关数据,2019年中国铜材加工市场规模超过了5000亿元,预计到2025年将超过6000亿元。

中国是世界上最大的铜加工材料市场之一,拥有大量的消费需求和生产能力。

市场需求铜压延加工材料在各个行业中具有重要的应用价值。

在电子行业中,铜箔被广泛用于电路板的制造;在电器行业中,铜管和铜线被用于制造家用电器和工业设备;在建筑领域,铜材料被用于屋顶、墙面和装饰材料;在汽车业中,铜材料被广泛用于散热器和电线电缆等。

市场竞争铜压延加工行业具有一定的竞争性。

随着市场需求的不断增长,越来越多的企业进入了这个行业。

目前,市场上存在着一些大型企业,拥有先进的生产设备和技术,能够提供高质量的产品和定制化的解决方案。

此外,还有一些中小型企业,主要以低价竞争为主,产品差异化程度较低。

市场竞争主要体现在价格、产品质量和服务水平上。

市场机遇和挑战铜压延加工行业面临一些机遇和挑战。

一方面,随着各行各业的发展,对铜压延加工材料的需求不断增长。

特别是新能源行业的快速发展,对纯铜材料的需求将会持续增加。

另一方面,行业内的竞争也越来越激烈,要提高产品质量、技术创新和服务水平,才能在市场中立于不败之地。

发展趋势未来铜压延加工行业的发展将呈现以下趋势:1. 技术创新:随着科技的进步,铜压延加工行业将面临更多的技术创新机会。

例如,新型材料和生产工艺的应用将提高产品质量和性能。

2. 绿色环保:环境保护意识的提高将推动铜压延加工行业朝着绿色、环保的方向发展。

企业要提高资源利用率,减少废物排放,并采用清洁生产技术。

3. 产业升级:随着铜加工材料需求的不断增长,铜压延加工企业将面临发展升级的机会。

功率半导体分立器件产业及标准化白皮书

本白皮书编写专家来自功率半导体器件产业链上下游各个环节 相关企事业单位,并面向全行业进行了广泛的征求意见。但由于编者

1

水平有限,疏漏和不足之处,欢迎读者批评指正,编制组将根据技术 发展和行业意见进行持续修订完善。

2

2 功率半导体分立器件概述 2.1 功率半导体分立器件的概念

功率半导体器件(Power Electronic Device)又称为电力电子 器件和功率电子器件,是指可直接用于处理电能的主电路中,实现电 能的变换或控制的电子器件,其作用主要分为功率转换、功率放大、 功率开关、线路保护和整流等。功率半导体大致可分为功率半导体分 立器件(Power Discrete)(包括功率模块)和功率半导体集成电路 (Power IC)两大类,在半导体产业中的结构关系如图 1 所示。其中, 功率半导体分立器件是指被规定完成某种基本功能,并且本身在功能 上不能再细分的半导体器件。

版权声明 本白皮书版权属于中国电子技术标准化研究院,并受法律保护。 转载、摘编或利用其它方式使用本白皮书文字或观点的,请注明:“来 源:中国电子技术标准化研究院”。违反上述声明者,本院将追求其 相关法律责任。

目录 1 前言........................................................................................................1 2 功率半导体分立器件概述................................................................... 3

我国新型有色金属材料产业悄然崛起

我国新型有色金属材料产业悄然崛起

佚名

【期刊名称】《中国金属通报》

【年(卷),期】1998(000)025

【摘要】现代航空航天和其他尖端科学技术的发展,对有色金属材料提出了一系列全新的要求。

正是在这种需求的推动下,我国新型有色金属材料产业近年来悄然崛起,一批高新技术产品逐渐步入产业化。

在有色金属中,铝及铝合金的产量居

【总页数】2页(P11-12)

【正文语种】中文

【中图分类】F426.3

【相关文献】

1.传统氮肥转型路——新型氮肥悄然崛起 [J], 张涛

2.遵义大健康医药产业悄然崛起 [J], 王远白

3.新型氮肥悄然崛起 [J],

4.悄然崛起“山沉香”——黄冕林场发展油料香樟产业纪实 [J], 甘剑伟;曾繁明;谢东红

5.一个新型的昌都镇正在悄然崛起 [J], 达钦

因版权原因,仅展示原文概要,查看原文内容请购买。

高频高速铜箔

高频高速铜箔

【引言】

高频高速铜箔是高科技铜箔产品,它具有良好的电磁屏蔽和导电性能,可以有效地抑制高频和高速信号的传输,减少电磁波干扰。

它由高纯度铜箔和高品质涂料构成,适用于各种各样的电子设备,如高速电子家用电器,计算机硬件,多媒体设备,汽车电子,航空电子,铁路电子,机床电子,激光和通信设备等。

【产品结构】

高频高速铜箔由铜箔和导电涂料组成,铜箔由优质的电机铜线加工而成,具有良好的抗拉强度和抗压强度,表面光滑,良好的抗潮性,对电磁屏蔽具有良好的性能。

导电涂料是由金属粉末和添加剂组成的混合物,具有良好的导电性,可以有效地抑制高频和高速信号的传输,减少电磁波干扰。

【产品特点】

1.优异的电磁屏蔽性能:高频高速铜箔由高纯度的铜箔和高品质的导电涂料组成,具有优异的电磁屏蔽性能,能有效地抑制高频和高速信号的传输,减少电磁波干扰。

2.良好的传导性能:高频高速铜箔具有良好的传导性能,能快速传输电子信号,提高信号的传输质量,改善电子设备的运行效率。

3.良好的抗拉强度:高频高速铜箔由优质的电机铜线加工而成,具有良好的抗拉强度,能够承受大的重量,确保高频高速铜箔在使用过程中的稳定性和可靠性。

4.绝缘性好:高频高速铜箔具有良好的绝缘性,能有效地阻碍静电和可燃性空气的进入,从而降低设备故障几率。

【用途】

高频高速铜箔是一种高科技铜箔产品,适用于各种各样的电子设备,如高速电子家用电器,计算机硬件,多媒体设备,汽车电子,航空电子,铁路电子,机床电子,激光和通信设备等。

灵宝华鑫:扩产进军高端铜箔市场

3 微 米铜箔 产品 价格持 续 下滑 ,市 场竞争 日益激 烈 。 5

目 ,填 补 了 全 省 尚无 电解 铜 箔 产 品 的 空 白。

灵 宝华鑫 铜 箔工程 在 国 内同类工程 中 ,无论是 同

等 规 模 投 资 量 、建 设 速 度 、还 是 调 试 周 期 均 首 屈 一

黄 金股 份 公 司 将 充 分 发挥 自身优 势 ,继 续 建 设 大 项 目,培育大产业 ,打造 大集 团。

/ 何坚明 陈仕伟

I 年 7 日,豫西 边 陲素 有 “ 1 0 月9 黄金 之 乡 ”美誉 向 灵宝市 迎来 了喜庆 的一 天。这 一天里 ,灵宝 市 J l 王 子领 导与来 自全 国铜 箔行 业 的精 英汇 聚一堂 , L ] 证灵宝 华鑫 万吨高档 铜箔 项 目投 产达标 庆典 仪 亥 目的投产达 标将 奠定 华鑫铜 箔的行 业高端市 项

指 ,短 期 内便顺 利实现 了达 标达 产。公 司 不断加 大科 技创 新 力度 ,不 断挖潜 增效 ,提 高产 品科 技含 量。 在

2 0 年逐 步成 功 研 发 出 侣微 米 、 1 微 米 ,1 微 米 高 04 5 2

冷大 光代表 中 国 电子铜 箔材 料协 会致贺 词 ,祝愿

华鑫 铜 箔 在何 董 事长 的领 导 下 ,锐 意 进 取 ,改 革创 新 ,以振 兴 民族工 业为 己任 ,为我 国 电子铜 箔 行业 的 发展不 断作 出新的 更大 的贡献 。其他 与会 嘉 宾在致辞 中均表达 了对 灵宝 华鑫万 吨项 目的祝 贺 ,同时对 该项

立 帷幕 ,来 自全国各地 的嘉 宾 为庆 典活动 增添 开

,

大常 委会主任 胡 冠慈 ,市 政协 主席张社 平及 华鑫铜箔 的控 股公司 灵宝黄 金股份 有 限公司许 高 明董 事长 、靳 广才 总经理均 到场祝贺 ,并 为庆典仪式剪彩 。

2024年压延铜箔市场发展现状

2024年压延铜箔市场发展现状引言压延铜箔是一种常见的金属箔材,广泛应用于电子、航空航天、通信、建筑等领域。

随着科技的不断进步和需求的增长,压延铜箔市场也呈现出一定的发展现状。

本文将对压延铜箔市场的发展现状进行分析和总结。

市场规模压延铜箔市场规模随着需求的增长而不断扩大。

目前,全球压延铜箔市场年销售额已超过X亿美元。

其中,亚太地区占据压延铜箔市场的主导地位,其市场份额约为X%。

北美和欧洲市场也有较大的市场份额,分别约为X%和X%。

市场驱动因素压延铜箔市场的发展受到多个因素的驱动:1. 电子行业需求增长随着电子行业的不断发展,对压延铜箔的需求也不断增长。

压延铜箔在电子电路板、电子元器件和电子设备中的应用广泛,因其导电性能优异和耐腐蚀性能好。

特别是随着智能手机、平板电脑和电动汽车的普及,对压延铜箔的需求呈现出上升趋势。

2. 航空航天行业发展航空航天行业对压延铜箔的需求也在增加。

压延铜箔在航空航天器件、导电屏蔽材料和导热材料中的应用广泛。

随着空间探索项目和民航业的发展,对压延铜箔的需求将继续增长。

3. 新能源行业需求增长新能源行业对压延铜箔的需求也在持续增长。

压延铜箔在太阳能电池、风力发电设备和电动汽车电池中的应用日益广泛。

随着对可再生能源的重视和需求的增加,压延铜箔市场将迎来更大的发展机遇。

技术进步技术进步是推动压延铜箔市场发展的重要因素。

近年来,随着科技的不断进步,压延铜箔的生产工艺、质量和性能得到了快速改进。

传统的压延工艺已经得到优化和改良,并出现了更高效、更环保的生产工艺。

同时,新材料和新技术的应用也为压延铜箔市场的发展带来了新的机遇。

市场竞争格局目前,压延铜箔市场存在着一定的竞争格局。

主要的压延铜箔生产企业包括X公司、Y公司和Z公司等。

这些企业拥有先进的生产设备和技术,能够提供高质量的压延铜箔产品。

同时,市场上还存在一些中小型的压延铜箔生产企业,它们主要满足特定领域的需求。

发展趋势未来,压延铜箔市场将呈现以下发展趋势:1. 技术创新推动市场发展随着科技的不断进步,压延铜箔市场将受益于新材料和新技术的应用。

灵宝华鑫铜箔年产万吨铜箔项目竣工投产

份 ,即使业 者扩产 幅度 不小 ,但对 照铜箔基 板 的扩产 速度来 看 ,仍会有 1 %的供 应缺 口。 0

华鑫 铜箔是 是河 南省 唯一一 家生产 高精度 电子铜

箔 的国 家重点 高新 技术 企业 ,公 司于 2 0 年3 0 8 月正式

启动 了总投 资 70 . 8亿 元的华 鑫 万 吨铜 箔项 目建 设 ,

产 品 面 向 高 档 F 4 璃 布 基 覆 铜 板 、 多层 印刷 线 路 R玻

板、锂 电池铜 箔等高端市场 。

赣州逸豪实业年产2 0 P 箔 5 0 ̄

求成 长 ,建 荣预 计 2 1 年 第 一 季于 台 湾 地 区桃 园 厂 0 1 扩增10 台织 布 机 ,届 时 整体 织 布 机 将达 5 0 ,扩 2 0台

增 幅度 达3 %之 多 ,至于 前进 大陆 的规划 , 目前还 在 0

艺 , 以 电解铜 为主 要 原 料 ,处理 高档 电解 铜 箔 的企 业 ,预计 实现年 销售 收入 1 亿9 0 万元 ,年 利税 1 O 20 亿

8 5 万元 。 30

评估 阶段 。 建荣 目前前 三大客 户 分别为 台耀 、斗 山 、德联 ,

灵 宝 华 鑫铜 箔 年产 万 吨铜 箔 项 目 竣 工 投 产

近 日,灵宝华鑫 铜箔 有 限责任 公 司年产 万吨铜 箔

项 目竣工典礼 在华鑫 铜箔 厂 区隆重举行 。来 自灵宝 市

赣州 逸 豪实业 有 限公 司年产 1 2 0A 0 0 高档 电解 铜 0

箔生 产线位 于章 贡区水 西镇黄 沙村 ,工程 项 目总投资

2024年压延铜箔市场分析现状

2024年压延铜箔市场分析现状概述本文将对当前压延铜箔市场的现状进行分析和总结。

首先,会介绍压延铜箔的定义和用途。

然后,会对全球和中国压延铜箔市场的规模和发展趋势进行评估。

接下来,会讨论市场的竞争格局和主要厂商的分布情况。

最后,将提出对未来市场发展的一些建议和展望。

压延铜箔的定义和用途压延铜箔是一种由纯铜制成的薄片,通常用于电子、通信、建筑、航空航天等领域。

它具有优良的导电性、导热性和耐腐蚀性,适用于制作电路板、电子元件、隔热材料等。

全球压延铜箔市场规模和发展趋势根据市场研究机构的数据,全球压延铜箔市场规模呈稳步增长趋势。

由于电子设备的普及和电子行业的发展,对压延铜箔的需求不断增加。

此外,汽车制造和建筑业也对压延铜箔市场的增长起到了促进作用。

在全球压延铜箔市场中,亚太地区表现出较快的增长势头。

中国、日本和韩国是该地区主要的压延铜箔生产国家。

中国在全球压延铜箔市场中占据重要地位,在技术水平和市场份额方面具有竞争优势。

不过,压延铜箔市场也面临一些挑战和问题。

原材料供应的波动性、环境保护要求的加强以及不断提升的质量标准都对市场的发展带来了一定的压力。

市场竞争格局和主要厂商分布情况全球压延铜箔市场具有一定的集中度,少数大型厂商占据了市场的主导地位。

这些厂商拥有先进的生产设备和技术,可以提供高质量的压延铜箔产品。

同时,它们还通过不断的研发和创新,提供符合客户需求的定制化解决方案。

中国是全球压延铜箔市场的重要参与者。

主要的厂商分布在河南、江苏、山东等地,这些地区拥有丰富的铜资源和良好的交通条件,为压延铜箔产业的发展提供了优势。

对未来市场发展的建议和展望为了适应市场的变化和需求,压延铜箔企业应该加强技术创新和产品升级。

他们需要提高产品质量和性能,以满足客户不断提升的需求。

同时,企业应该关注环境保护和可持续发展,采取有效的资源管理和节能减排措施。

随着电子行业、汽车制造业等领域的持续发展,压延铜箔市场有望保持稳定增长。

中国铜压延加工产品产量回升,市场规模超万亿

中国铜压延加工产品产量回升,市场规模超万亿1、行业现状铜具有优良的导电性、导热性、耐蚀性、延展性、工艺性等优良特性,因此铜材料在国家生产与人民生活所不可缺少的关键性有色金属材料。

中国最为最早开发利用铜的国家。

经过了多年的发展,已经成长为我国已成为世界上最大的铜材生产国和消费国,铜加工业在国民经济体系中发挥这重要的作用。

铜加工根据合金类型不同可以分为紫铜、黄铜、青铜、白铜等。

根据产品形状的不同,可以分为铜锭、铜板、铜带、铜线、铜箔、铜管、铜棒、线材等,目前我国铜深加工材约有250种合金,超千个产品品种,产品主要应用领域如下:2、行业供需现状《2020-2026年中国铜压延行业市场全景调查及投资价值预测报告》显示:随着近年来,中国经济的稳定发展,我国铜材产能逐步扩大。

目前我国已成为全球铜材生产大国。

2019年全国实现铜材产量2017.2万吨,同比增长17.5%。

中国铜加工行业区域集中度较高。

目前我国铜加工材主要集中在长江三角洲、珠江三角洲、环渤海地区,其中江苏、浙江、广东3省的铜材产量和消费量之和均占到全国的2/3左右。

2011年以来,中国铜材生产往向江西、安徽等资源相对丰富的内陆省份转移,浙江、江苏、江西、安徽、广东5省产量领先全国。

从产品结构来看,目前铜线、铜管、铜棒、铜带产量占比较高,其他类型铜材产品产量合计不足15%。

从需求领域来看,我国铜材产品主要应用于电线电缆、输配电及控制设备领域,其中2019年我国电线电缆领域铜压延加工产品需求量为781.86万吨,输配电及控制设备领域需求量为293.80万吨。

2019年我国铜压延加工行业销售收入为10811.08亿元,同期我国铜压延加工产品进口金额为378.17亿元,出口金额为283.87亿元,我国铜压延加工产品市场规模为10905.38亿元。

3、行业竞争结构随着环保政策、资金保障能力以及产能持续扩张等诸多因素的影响,产业结构不断调整,消费市场竞争日益激烈,中大型企业利用其资金和产能规模优势,中小企业产能利用率呈下降趋势,行业集中度有所提升。

电子行业周报:半导体材料供需紧张,国产替代加速突破

证券研究报告| 行业周报2022年03月20日电子半导体材料供需紧张,国产替代加速突破半导体材料具有短期的紧缺与长期的成长逻辑。

2022年3月16日日本福岛外海7.4级地震,引发日本多地方停电,部分半导体产业链需要检查后复产。

日本作为全球重要的电子元器件生产地,在汽车芯片、半导体材料、元器件等领域供应,有较大的产业链影响。

在全球缺芯和扩产的大背景下,上游半导体材料成为制约产业链的一个重要因素。

光刻胶、硅片、气体等半导体材料不仅受短期地缘政治和自然灾害影响波动,而且扩产规划相对保守,出现供需缺口。

大陆半导体晶圆厂大量建设,国内上游材料国产化率仍非常低,存在较大发展空间。

材料厂商突破,业绩佐证国产替代加速。

随着内资晶圆厂产能扩充,技术/工艺逐步完善,上游已涌现出各类进入批量生产及供应的国产材料厂商。

在晶圆制造各环节国产材料厂商已逐步实现突破并迎来营收高速增长。

材料重点推荐:彤程新材、鼎龙股份,兴森科技、沪硅产业、安集科技。

光刻胶:行业壁垒高,每一次海外供应链波动都更有利于加速国内厂商的验证及导入。

光刻胶是半导体光刻环节的核心材料,研发难度大,且细分品类型号多、认证流程复杂。

日本在光刻胶领域具有技术和生产规模优势。

在全球缺芯背景下,以及海外核心光刻胶供应不稳定,近两三年国内光刻胶公司凭借多年技术积累、产业链整合,逐步打开国产替代窗口。

彤程新材作为中国第一家全光刻胶品类布局龙头厂商、国内KrF领跑者,正加速导入晶圆厂,积极扩产,后续将迅速放量,实现国产替代。

硅片:新一轮硅片剪刀差至少持续至2023年底。

全球正处于第四次硅含量快速提升周期,2022年全球及国内晶圆厂资本开支继续增加,前五大硅片供应商自2021年下半年起陆续宣布扩产,但扩产周期接近2年。

2021年下游晶圆厂硅片库存及周转率已连续12个月下行,硅片价格上涨,长协比例增加。

国内硅片企业产能逐步起量,并导入核心客户,沪硅产业、立昂微、中环股份、神工股份等逐步在硅片领域实现国产替代。

电解铜箔添加剂的研究进展

电解铜箔添加剂的研究进展

代超熠;唐先忠;何为;皮亦鸣;苏元章;唐耀;陈苑明

【期刊名称】《电镀与精饰》

【年(卷),期】2024(46)2

【摘要】随着我国电子信息产业的迅速发展,电子产品对电解铜箔的生产工艺要求越来越高,如电解铜箔的性能影响着锂电池的使用寿命和电池容量。

电解铜箔制备工艺中,添加剂的种类和含量是决定其性能优劣的重要因素。

添加剂的引入可以改变阴极铜电沉积反应电位,影响镀铜层的表面形貌和微观织构,合理使用多种添加剂可以提升铜箔的综合性能。

根据添加剂作用机理分类,以特征官能团为切入点,综述了氯离子、加速剂、整平剂和抑制剂在铜沉积过程中的作用,并对不同添加剂之间的相互作用机理及相互作用效果进行了归纳。

通过了解添加剂的作用机理、添加剂之间的相互作用,在理论上可以研究添加剂机理与铜箔性能的关联性,解释添加剂机理与铜箔性能的矛盾;在生产上可以优化添加剂组合配方,有效控制电解铜箔性能,为实际生产提高生产效率和节约成本。

【总页数】8页(P79-86)

【作者】代超熠;唐先忠;何为;皮亦鸣;苏元章;唐耀;陈苑明

【作者单位】电子科技大学材料与能源学院;珠海方正科技高密电子有限公司&珠海方正科技多层电路板有限公司;电子科技大学广东电子信息工程研究院

【正文语种】中文

【中图分类】TQ153.2

【相关文献】

1.电解铜箔添加剂研究进展

2.电解铜箔添加剂研究进展

3.电解铜箔表面处理技术及添加剂研究进展

4.添加剂对电解铜箔作用机理及作用效果的研究进展

5.谈开展幼儿自主游戏活动的方法和策略

因版权原因,仅展示原文概要,查看原文内容请购买。

起步中的我国高精压延铜箔行业

离不 开 印制 电路板 ,从 而也 离不 开铜 箔 。在 电子信 息 产业 高速 发展 的今 天铜 箔 已被 尊称 为 : 电子产 品信 号

与 电力传输 、沟通的 “ 神经网络 ”。

其 中 主 要 应 用在 军 工和 航 空航 天 领 域 的 挠 性 印

沉 析 而 形 成 的铜 箔 ,并 连 续 的将 它 从 阴极 辊 上 剥 离 下 来 ,收 集 成 卷 ; 压 延 铜 箔 的 生产 ,是 以高 纯 阴 极 铜 为 原料 ( 合 金 箔 需 要 配 加其 它合 金 成 分 )经 高温 熔 炼 铸 成 铜 锭 或 带 坯 , 经 过 反 复 的压 延 、退 火 、 酸 洗 等工 序最 后 形成所 需厚 度规 格 的压延 铜箔 。

The s t a r t i ng o f hi g h pr e c i s i o n r o l l e d c o ppe r f o i l i ndus t r y i n Chi na

H UANG T i a n- z e n g Ab st r ac t Th e r e a r e bo t h h i g h ma r ke t d e ma n d a nd c o n s i d e r a b l e p r o it f ma r g i n f o r t h e h i g h p r e c i s i o n r o l l e d

阳 能 背板 、等 离 子 平 板 显 示 器 用 屏 蔽材 料 、散 热 材

料 、汽车 用 电子部件 等 。

1 . 1 铜箔 的分类

铜 箔 按其 生产 方 法 不 同可 分 为 电解 铜 箔 、压 延 铜 箔和 溅 射 铜 箔 等 。其 中 电解 铜 箔和 压 延 铜 箔 在 生 产 和 使 用 上 较 为 广 泛 。 电解 铜 箔 的生 产 是 将 金 属 钛 阴极 辊 浸 入 一 定 含 量 的 硫 酸铜 溶 液 中 ,通 过 电化 学

一种提高压延铜箔表面粗糙度的方法[发明专利]

![一种提高压延铜箔表面粗糙度的方法[发明专利]](https://img.taocdn.com/s3/m/d828d6eeeff9aef8951e0602.png)

专利名称:一种提高压延铜箔表面粗糙度的方法专利类型:发明专利

发明人:喻海良,雷刚,崔晓辉

申请号:CN202010089909.4

申请日:20200213

公开号:CN111360073A

公开日:

20200703

专利内容由知识产权出版社提供

摘要:一种提高压延铜箔表面粗糙度的方法,以压延铜箔为原材料,将其放入卷曲机上;开启平整辊,平整辊表面粗糙度根据需要进行调整;开启液氮喷枪,利用液氮将平整辊表面温度降低

到‑100℃以下;调整平整辊辊缝厚度至压延铜箔原材料厚度,将压延铜箔穿过平整辊;开启平整辊后方的液体二氧化碳喷枪,利用液体二氧化碳对经过平整辊的压延铜箔表层进行处理,实现压延铜箔表面粗糙度增加。

本发明可在不改变表面粗糙度过低的压延铜箔厚度的情况下提高其粗糙度,进而实现铜/锂复合箔材轧制过程界面结合强度增加。

该技术在铜箔和锂电池领域具有工业应用前景。

申请人:中南大学

地址:410083 湖南省长沙市麓山南路932号

国籍:CN

代理机构:西安智大知识产权代理事务所

代理人:段俊涛

更多信息请下载全文后查看。

1990年福建省超额完成松香生产任务

1990年福建省超额完成松香生产任务

周必升

【期刊名称】《生物质化学工程》

【年(卷),期】1991(000)003

【摘要】福建产脂松香,历年产量在7万吨以上,仅次广西、广东,名列全国第三。

松香是福建林化工业的主产品之一,也是福建传统出口拳头产品。

1990年,虽然福建市场疲软、资金紧缺,竞争剧烈,由于松香顽强的生命力,产销仍取得满意结果。

同年全省计

【总页数】1页(P37-37)

【作者】周必升

【作者单位】

【正文语种】中文

【中图分类】TQ351

【相关文献】

1.美国或将超额完成贫铀转化年度生产任务 [J], 戴定[1];伍浩松[1]

2.中钢锡林浩特萤石公司超额完成全年精矿生产任务 [J], 白江申

3.大港油田超额完成去年油气生产任务 [J],

4.中国黄金集团内蒙古矿业超额完成2016年全年铜、钼生产任务 [J],

5.天伟化工超额完成生产任务 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

江西攀森新材料公司金属镍粒项目已获省发改委备案

江西攀森新材料公司金属镍粒项目已获省发改委备案

张晓燕

【期刊名称】《《中国金属通报》》

【年(卷),期】2010(000)019

【摘要】根据《国务院关于投资体制改革的决定》精神。

江西省发改委经研究,对江西攀森新材料有限公司年产25万吨多元金属镍粒项目予以备案。

【总页数】1页(P6-6)

【作者】张晓燕

【作者单位】

【正文语种】中文

【中图分类】TQ153

【相关文献】

1.江西攀森新材料25万t多元金属镍粒项目获备案 [J],

2.赣州虔达电机有限公司高效节能永磁电机项目获江西省发改委备案 [J],

3.江西广晟稀土高效节能稀土陶瓷金卤灯项目获江西省发改委备案 [J],

4.寻乌县回收钕铁硼和荧光粉废料项目获江西省发改委备案 [J],

5.赣州四个稀土综合利用项目获江西省发改委备案 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 铜箔的基本概述

铜箔是制造印制电路板上导电图形的功能性主 体材料,是在印制电路中用量最大、最主要的金属箔 材。用它制成的电路板,几乎被广泛地应用于所有的 电子产品领域。可以说凡是应用电子技术的产品,就 离不开印制电路板,从而也离不开铜箔。在电子信息 产业高速发展的今天铜箔已被尊称为:电子产品信号 与电力传输、沟通的“神经网络”。

2.1 压延铜箔的常用规格

压延铜箔的规格通常有35 µm、18 µm、12 µm,

图2 近两年全球压延铜箔供货厂商 市场占有率(以产值计)

-6-

PCB材料 Material

印制电路信息 2014 No.3

2.3 压延铜箔未来需求趋势

随着信息产业和电子科技的快速发展,全球铜 箔的生产在2010年达到了41.84万吨的规模。同时压 延铜箔也有较大的突破,仅日系的企业压延铜箔产 量在2010年就达到了1.11万吨。表1是日系企业压延 铜箔近年来的产量统计结果。

D=(1500~2000)hmin 式中:D——工作辊辊径(mm )

hmin——成品最小厚度(mm) 按照以上辊径计算公式,要获得10 µm的铜箔

3.3 受制于传统行业观念的束缚

铜加工属于有色行业,习惯了为用户提供初级 加工产品的套路,无论是铜带或者是厚的铜箔,轧 制成型后经过分剪包装就交给了用户。而FPC用铜箔 的生产和使用对铜箔表面有特殊的要求,必须按用 户的要求经过特殊的表面处理后才能交付使用。但 是,表面处理又涉及到的电化学等诸多领域,这是 通常加工界人士不愿涉及的陌生领域。

关键词 压延铜箔;印制电路板;特殊组织性能;高尺寸精度;表面处理 中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2014)03-0005-04

The starting of high precision rolled copper foil industry in China

HUANG Tian-zeng Abstract There are both high market demand and considerable profit margin for the high precision rolled copper foil in China. However, due to the high production technique as obstacle, so far in high precision rolling copper foil industry, there is still no Chinese enterprise that has the ability to form the production scale. Although, several rolled copper foil enterprises have invested in this field in recently years, there is still a long way to go to set up the production capacity. Key words Rolled Copper Foil; Printed Circuit Board; Special Organization Performance; High Dimensional Accuracy; Surface Treatment

图1 近两年各种规格压延铜箔的应用比例

对比两年的数据可以发现35 µm、18 µm铜箔的 使用量在递减,而12 µm的薄铜箔用量在递增。这预 示着压延铜箔未来将会向更薄的需求方向发展。

2.2 压延铜箔生产现状

虽然这些高精压延铜箔有市场需求作支撑, 又有高额的盈利空间做回报,但是由于高精压延铜 箔生产技术的门槛较高,到目前为止国内没有一 家形成生产规模的高精压延铜箔企业。而全球压 延铜箔仍然集中在六家厂商,主要生产企业为: 日本日矿金属(Nippon Mining)、日本福田金属 (Fukuda)、美国奥林黄铜(Olin Brass)和日本日 立电线(Hitachi Cable),多以日商为主。从2011年 全球压延铜箔供货厂商市场占有率图2可以看出,仅 JX日矿日石金属一家公司已占到了全球压延铜箔的 绝对垄断地位,加上福田金属,这两家日资公司已 经囊括了全球压延铜箔90%以上的份额。我们国内在 这一领域基本处于空白。虽然这两年也有几家压延 铜箔企业上马,但是距离形成生产能力还有较长的 一段路程。

其中主要应用在军工和航空航天领域的挠性印 制电路板(FPC)由于用途的特殊,需要大量使用高 精压延铜箔制造。

铜箔除了在印制板上的主要用途外还有许多其 它的用途。如锂离子电池负极载体、热敏电阻、太

阳能背板、等离子平板显示器用屏蔽材料、散热材 料、汽车用电子部件等。

1.1 铜箔的分类

铜箔按其生产方法不同可分为电解铜箔、压延 铜箔和溅射铜箔等。其中电解铜箔和压延铜箔在生 产和使用上较为广泛。电解铜箔的生产是将金属钛 阴极辊浸入一定含量的硫酸铜溶液中,通过电化学 沉析而形成的铜箔,并连续的将它从阴极辊上剥离 下来,收集成卷;压延铜箔的生产,是以高纯阴极 铜为原料(合金箔需要配加其它合金成分)经高温 熔炼铸成铜锭或带坯,经过反复的压延、退火、酸 洗等工序最后形成所需厚度规格的压延铜箔。

PCB材料 Material

印制电路信息 2014 No.3

起步中的我国高精压延铜箔行业

黄天增 (中铝洛阳铜业有限公司,河南 洛阳 471039)

摘 要 高精压延铜箔有市场需求作支撑,又有高额的盈利空间做回报,但是由于高精压延铜箔生产技术的门槛 较高,到目前为止我国没有一家形成生产规模的高精压延铜箔企业。虽然这两年也有几家压延铜箔企业上马,但是距 离形成生产能力还有较长的一段路程。

国内尽管也有企业已生产出了50 µm的压延铜 箔,但仅仅是没有经过处理的光箔无法应用于FPC生 产,所以不属于高精压延铜箔。高精压延铜箔的轧制 和表面处理无论设备和技术均有较高的科技含量。所 以高精压延铜箔行业是个投资大、产能低、技术复杂 且没有形成较大影响的行业。故此一直没有引起人们 足够的重视。我们将这些影响因素汇总如下。

3.1 市场份额小难以引起重视

电解铜箔的生产和使用属于电子行业,而铜箔的 轧制通常属于有色行业的铜加工范畴。面对目前国内

市场每年上万吨的使用份额,很难引起铜加工业界人 士的重视,而且产能不多投资不少,有实力的企业看 不上这点产能,没有实力的企业又无力问津。

3.2 担心电解铜箔技术创新的挑战

从铜箔发展的历史来看,压延铜箔是最早被用 于线路板行业的唯一选择。但是后来被生产成本更 低,面幅更宽,厚度更薄更均匀一致的电解铜箔所 替代,而且电解铜箔的性能在不断的优化,许多过 去必须由压延铜箔担当的任务如今已被电解铜箔所 替代。即便是如今高精压延铜箔占绝对优势的FPC的 生产仍然有近30%份额被电解铜箔所占有。人们担心 目前为数不多的生产份额是否仍然面临着电解铜箔 不断技术进步的挑战。

2 当前压延铜箔的生产应用状况

目前是以18 µm规格为最大需求。但是近年来用户有 向更薄铜箔需求发展的趋势。所以在压延铜箔供货商 积极的研发下目前国外已开发生产出6 µm规格的压延 铜箔,此规格的铜箔将更有利于超高密度细线路板的 制作。图1为近两年各种规格压延铜箔的应用比例。

1.2 铜箔市场状况

根据中国电子铜箔协会(CCFA)统计2011年中 国大陆铜箔总产量已达19.0 435万吨,2012年产量虽 然受到宏观经济的影响仍然达18.3 563万吨。同时我 国在2011年和2012年分别进口铜箔量为12.5 668万吨 和13.3 017万吨,减去这两年我国铜箔出口量3.061万 吨和3.4 424万吨,到2012年底我国铜箔的实际需求 量已达到28.2万吨/年。这对于在2010年铜材产量已 突破1 000万吨/年大关的铜加工行业来说似乎微不足 道,但是其出口贸易的平均价格1.0 509万美元/t;进口 贸易的平均价格1.2 459万美元/t,每吨万元以上的附 加值是铜加工行业所望尘不及的。

-5-

PCB材料 Material

印制电路信息 2014 No.3

铜箔与铜带的区分是以厚度划界的,在铜加工 行业内通常将0.2 mm以下厚度的薄铜带称为铜箔。 美、日等发达国家多以0.1 mm来划分,而中国海关进 出口是以0.15 mm来划分的,这主要是考虑到目前国 内铜箔行业的生产技术相对于国外还较落后的现实状 况。而在铜箔使用大户电子行业内又按厚度将其细分 为:厚铜箔(大于70 µm)、 常规厚度铜箔(18 µm 至70 µm)、薄铜箔(12 µm至小于18 µm)、超薄铜 箔(小于12 µm)四个类型。

3 影响国内高精压延铜箔生产的因 素

由于压延铜箔轧制成型后又经过热处理工序, 其薄层状的晶体结构会因再结晶软化而发生显著的 改变,产生长条型的柱状晶结构。这样的晶粒结构 在压延铜箔受到弯曲时不会传播粒子界面的裂纹, 不易发生机械断裂,所以压延铜箔具有很高的耐弯 折性。有试验数据表明35 µm厚的一般压延铜箔,耐 弯折次数已达到了ll 600次,是相同厚度标准电解铜 箔的5倍左右。而在压延铜箔中,经过特殊工艺处理 后具有特殊组织性能和高尺寸精度的高精压延电子 铜箔(厚度尺寸一般在20 µm以下)的耐挠曲性可以达 到数万次甚至上亿次。

表1 日系企业压延铜箔产量统计

年份

பைடு நூலகம்

2005 2006 2007 2008 2009 2010

日本国内产量/t 3530 4140 10550 9300 7450 9310

日本国外产量/t 2670 2700 2500 2245 1630 1800

注:资料来源于2010年日本电子线路产业

由表1中数据不难看出2010年的产量比2005年几 乎翻了一番。这样的发展速度也印证了专业机构到 2015年我国FPC生产对于高精压延电子铜箔的年需求 量将接近2万吨的预测。如果加上锂离子电池和其他 行业对高精压延铜箔的需求,总需求量可能会更大。