高分子化学 第五章_聚合方法

高分子化学第5章

• 主要有聚乙烯醇等合成高分子,及纤维素衍生物、明胶等

–(2)不溶于水的无机粉末

• 主要有碳酸镁、滑石粉、高岭土等

水溶性有机高分子

• 高分子分散剂的作用机理主要是:

–吸附在液滴表面,形成一层保护膜,起着保 护胶体的作用;

–介质的粘度增加,有碍于两液滴的粘合;

–明胶、部分醇解的聚乙烯醇等的水溶液,还 使表面张力和界面张力降低,使液滴变小。

第五章 聚合方法

5.1 引言

聚合反应工程考虑的三个层次:

• 聚合机理和动力学(mechanism and kinetics)

–连锁:自由基、阴、阳离子、配位 –逐步:缩聚、聚加成、开环等

• 聚合过程(polymerization process)

–实施方法:本体、溶液、悬浮、乳液 –相态变化:分散性质、是否沉淀、是否存在界面等

• 丙烯腈连续溶液聚合 ; • 醋酸乙烯酯溶液聚合;

• 丙烯酸酯类溶液聚合。

例1. 聚丙烯腈(PAN)连续溶液聚合

• 连续均相溶液聚合:以51-52%的硫氰化钠(NaSCN)水 溶液为溶剂,AIBN为引发剂,pH5±0.2,温度75~85 ˚C,转化率70~75%。进料单体浓度17%,出料聚合 物浓度13%,脱除单体后直接用于纺制腈纶纤维。 • 连续沉淀聚合:以水为溶剂,过硫酸盐类氧化还原引 发体系,温度40~50 ˚C,转化率80%。聚合产物从反应 体系中沉淀出来,经洗涤、分离、干燥后重新配制成纺 丝溶液用于腈纶纺丝。

–沉淀聚合机理与均相聚合有些不同,主要反 映在凝胶效应上,影响因素和生产控制也有 差异。

• 液相聚合; • 气相聚合; • 固相聚合。

从工程角度考虑(需重视操作方式)

高分子化学复习简答题(五)--聚合方法(精)

高分子化学复习简答题(五)---聚合方法学校名称:江阴职业技术学院院系名称:化学纺织工程系时间:2017年3月10日1、比较自由基聚合的四种聚合方法。

实施方法本体聚合溶液聚合悬浮聚合乳液聚合配方主要成分单体、引发剂单体引发剂、溶剂单体、引发剂、分散剂、水单体、引发剂、乳化剂、水聚合场所单体内溶剂内液滴(单体)内胶束内聚合机理自由基聚合一般机理,聚合速度上升聚合度下降容易向溶剂转移,聚合速率和聚合度都较低类似本体聚合能同时提高聚合速率和聚合度生产特征设备简单,易制备板材和型材,一般间歇法生产,热不容易导出传热容易,可连续生产。

产物为溶液状。

传热容易。

间歇法生产,后续工艺复杂传热容易。

可连续生产。

产物为乳液状,制备成固体后续工艺复杂产物特性聚合物纯净。

分子量分布较宽。

分子量较小,分布较宽。

聚合物溶液可直接使用较纯净,留有少量分散剂留有乳化剂和其他助剂,纯净度较差2、悬浮聚合的配方至少有哪几个组分?单靠搅拌能不能得到聚合物颗粒?加入悬浮稳定剂的目的和作用是什么?常用的悬浮稳定剂有哪几种?影响聚合产物粒径大小因素有哪些?悬浮聚合的主要缺点是什么?答:①悬浮聚合的配方一般至少有四个组分,即单体,引发剂,水和悬浮稳定剂。

②搅拌的剪切力可使油状单体在水中分散成小液滴。

当液滴分散到一定程度后,剧烈搅拌反而有利于细小液滴的并和(成大液滴),特别是当聚合反应发生后,由于液滴中含有一定量的聚合物,此时搅拌增大了这些液滴的碰撞粘结概率,最后导致聚合物结块,所以单靠搅拌不能得到稳定的悬浮体系,因而体系中必须③加入悬浮剂,以降低表面张力,使分散的小液滴表面形成一层保护膜,防止彼此并和和相互粘结,从而使聚合在稳定的悬浮体系中的液滴中进行。

如果只加悬浮剂,而不进行搅拌,则单体就不会自动分散成小液滴;同样不能形成稳定的悬浮体系。

④可作悬浮剂的物质有:水溶性聚合物如聚乙烯醇,明胶和苯乙烯-马来酸酐共聚物等;水不溶性无机物如磷酸钙,碳酸镁,碳酸钡和硫酸钡等。

高分子化学第五章_聚合方法

1

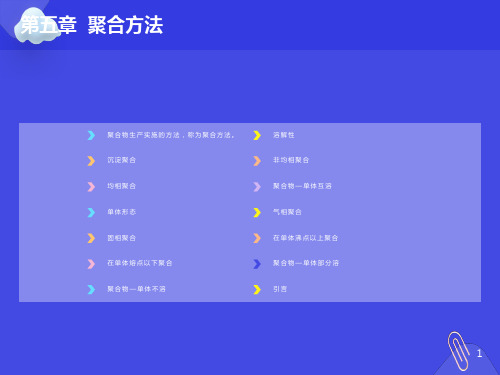

聚合物生产实施的方法,称为聚合方法。

气相聚合

在单体沸点以上聚合

单体形态

固相聚合

在单体熔点以下聚合

聚合物—单体不溶

沉淀聚合 均相聚合

聚合物—单体互溶

非均相聚合

溶解性

聚合物—单体部分互溶

2

本体聚合

悬浮聚合

物料起始状态

乳液聚合

溶液聚合

5.1 引言

自由基聚合有四种基本的实施方法。 • 本体聚合: 不加任何其它介质, 仅是单体在引发剂(甚至不 加)、热、光或辐射源作用下引发的聚合反应。 • 溶液聚合: 单体和引发剂溶于适当溶剂中进行的聚合反应。

溶剂对聚合度的溶解性能与凝胶效应有关 良溶剂,为均相聚合,[M]不高时,可消除凝胶效应 沉淀剂,凝胶效应显著,Rp 劣溶剂,介于两者之间

20

4、应用实例

多用于自由基聚合、离子聚合、配位聚合、逐步聚合等。

表4

单体

溶液聚合工业生产实例

溶剂 硫氰化钠 水溶液 水 甲醇 聚合机理 自由基聚合 自由基聚合 自由基聚合 产物特点与用途 纺丝液 配制纺丝液 制备聚乙烯醇、 维尼纶的原料

聚合物—单体—溶剂体系 均相聚合 乙烯高压聚合、苯乙烯、丙 烯酸酯 苯乙烯—苯、丙烯酸—水、 丙烯腈—二甲基甲酰胺 苯乙烯、甲基丙烯酸甲酯 苯乙烯、丁二烯、丙烯酸酯 沉淀聚合 氯乙烯、丙烯腈、丙 烯酰胺 氯乙烯—甲醇、丙烯 酸—己烷、丙烯腈— 水 氯乙烯 氯乙烯

均相体系

非均相体系

6

如何选择聚合方法: 根据产品性能的要求与经济效益,选用一种或几种方

PMMA为非晶体聚合物,Tg=105 ℃,机械性能、耐 光耐候性均十分优异,透光性达90%以上,俗称“有机 玻璃”。广泛用作航空玻璃、光导纤维、标牌、指示灯 罩、仪表牌、牙托粉等。

高分子化学第五章课件.ppt

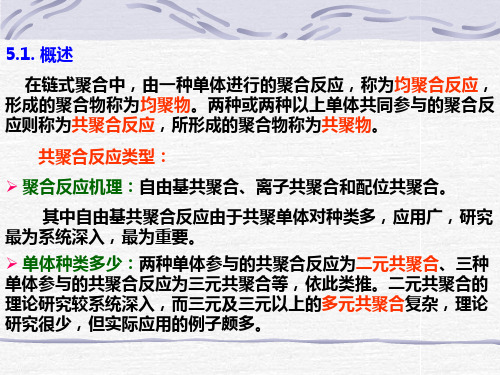

共聚方程描述二元共聚产物的组成(单体单元的含量)与单体 组成及单体相对活性(竞聚率)之间的关系。

5.2.1.1. 共聚方程推导

共聚反应的反应机理与均聚反应基本相同,包括链引发、链增 长、链转移和链终止等基元反应,但在链增长过程中其增长链活性 中心是多样的。

动力学推导时,与均聚反应做相似的假设:

(1)活性中心的反应活性与链的长短无关,也与前末端单体单 元无关,仅取决于末端单体单元;

因此考虑前末端效应,共聚物方程为:

d[M1]=1 r1 x(r1x 1) /(r1 x 1) d[M2 ] 1 r2 x(r2 x) /(r2 x)

式中,x = [M1]/[M2]

对于苯乙烯(M1)和反丁烯二腈(M2)体系,反丁烯二腈不能

自增长, r2=r2 =0 ,上式可简化成为

d[M1 ] 1 1 r1x

竞聚率是对于某一具体的单体对而言,不能脱离具体的单体对 来讨论。

➢ r1 = 0,表示M1的均聚反应速率常数为0,不能进行自聚反应, M1*只能与M2反应;

➢ r1 > 1,表示M1*优先与M1反应发生链增长; ➢ r1 < 1,表示M1*优先与M2反应发生链增长; ➢ r1 = 1,表示当两单体浓度相等时,M1*与M1和M2反应发生链增

5.2.2. 共聚物组成曲线

按照共聚方程,以F1 对 f1 作图,所得到的 F1-f1 曲线称为共聚物

组成曲线。与共聚方程相比,共聚曲线能更直观地显示出两种单体 瞬时组成所对应的共聚物瞬时组成。

F1-f1曲线随竞聚率r1、r2的变化而呈现出不同的特征。

竞聚率的物理意义:

按照竞聚率的定义r1 = k11/k12,它是均聚反应链增长速率常数与 共聚反应链增长速率常数之比,也就是表示一种单体的均聚能力与 共聚能力之比。

高分子化学第五章答案

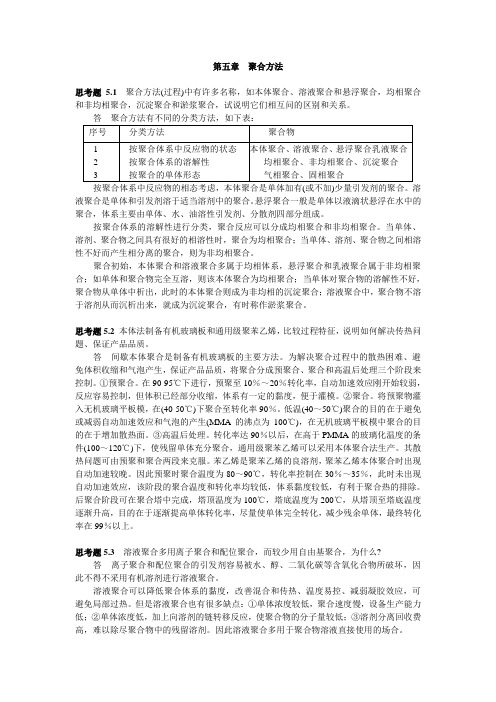

第五章聚合方法思考题 5.1聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互问的区别和关系。

答聚合方法有不同的分类方法,如下表:按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。

溶液聚合是单体和引发剂溶于适当溶剂中的聚合。

悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

按聚合体系的溶解性进行分类,聚合反应可以分成均相聚合和非均相聚合。

当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。

聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;如单体和聚合物完全互溶,则该本体聚合为均相聚合;当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。

思考题5.2本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答间歇本体聚合是制备有机玻璃板的主要方法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90-95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40-50℃)下聚合至转化率90%。

低温(40~50℃)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100℃),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(100~120℃)下,使残留单体充分聚合,通用级聚苯乙烯可以采用本体聚合法生产。

高分子化学第05章 聚合方法

聚氯乙烯不溶于氯乙烯单体,因此本体聚合过程中发生 聚合物的沉淀。本体聚合分为预聚合和聚合两段:

9

预聚合:小部分单体和少量高活性引发剂(过氧化乙酰 基磺酰)加入釜内,在50℃ ~70℃下预聚至7%~11%转化率, 形成疏松的颗粒骨架。

2

5.2 本体聚合

本体聚合(Bulk Polymerization):是单体本身在不加溶 剂以及其它分散剂的条件下,由引发剂或直接由光热等作 用下引发的聚合反应。 优点:无杂质,产品纯度高,聚合设备简单。 缺点:体系粘度大,聚合热不易扩散,反应难以控制,易 局部过热,造成产品发黄。自动加速作用大,严重时可导 致暴聚。

39

乳化剂的作用主要有三点: 降低表面张力,使单体分散成细小的液滴 在液滴表面形成保护层,使乳液稳定 增溶作用:形成胶束,使单体增溶 乳化剂能形成胶束的最低浓度叫临界胶束浓度(简称CMC), CMC越小,越易形成胶束,乳化能力越强。

40

亲水亲油平衡值(HLB):衡量表面活性剂中亲水和亲油部分 对水溶性的贡献。其值越大亲水性越大。

32

乳液聚合的缺点 ①需要固体产品时,乳液需经凝聚、洗涤、脱水、干燥等工 序,成本较高 ②产品中留有乳化剂等杂质,难以完全除净,有损电性能等

33

乳液聚合应用

①聚合后分离成胶状或粉状固体产品

丁苯、丁腈、氯丁等合成橡胶;ABS、MBS等工程塑料和抗冲 改性剂;糊用聚氯乙烯树脂、聚四氟乙烯等特种塑料。

12

缺点: 单体浓度较低,聚合速率慢,设备生产能力较低; 单体浓度低和向溶剂链转移使聚合物的分子量降低; 使用有机溶剂时增加成本、污染环境; 溶剂分离回收费用高,除尽聚合物中残留溶剂困难。

高分子化学第五章 共聚合

4. r1<1,r2 < 1,有恒比点非理想(曲线2)

恒比点

A

A

r1=0.6 r2=0.3

r1=0.5 r2=0.5

F1~f1 曲线

恒比点的计算:

定义:与对角线有交点A,恒比点,:

(F1)=(f1)A, d[M1]/d[M2] = [M1]/[M2], 恒比点组成:

[M1] 1 r2 , [M 2 ] 1 r1

k12[M 2 ]

k 22

k12[M 2 ]2 k 21[ M 1 ]

同除k12k21并令

[M1] • k11k 21[M1] k12k 21[M 2 ] [M 2 ] k12k 21[M1] k 22k12[M 2 ]

r1

k11 k12

r2

k 22 k 21

[M1] • r1[M1] [M 2 ] [M 2 ] [M1] r2[M 2 ]

r1≠r2。共聚曲线不再呈点对称型

5. r1>1,r2>1

苯乙烯(r1=1.38)与异戊二烯(r2=2.05)

讨论:

1) 存在恒比点其共聚物组成曲线类似于 r1>1,r2<1的那种情况,只是形状 和位置恰恰相反;

2) r1 > 1, r2 > 1,两单体均聚倾向大于共 聚,当r1, r2 比“1”大很多时,倾向于 “block”,链段的长短取决于r1 和r2的 大小,一般都不长。

Mayo-Lewis方程

Mayo-lewis方程

d[M1 ] [M1 ] r1[M1 ] [M 2 ] d[M 2 ] [M 2 ] [M1 ] r2 [M 2 ]

式中各项意义:

1. d[M1]/d[M2]: 瞬时形成的聚合物组成

2. [M1]/[M2]:瞬时单体组成

高分子化学第五章答案

第五章聚合方法思考题 5.1聚合方法(过程)中有许多名称,如本体聚合、溶液聚合和悬浮聚合,均相聚合和非均相聚合,沉淀聚合和淤浆聚合,试说明它们相互问的区别和关系。

答聚合方法有不同的分类方法,如下表:按聚合体系中反应物的相态考虑,本体聚合是单体加有(或不加)少量引发剂的聚合。

溶液聚合是单体和引发剂溶于适当溶剂中的聚合。

悬浮聚合一般是单体以液滴状悬浮在水中的聚合,体系主要由单体、水、油溶性引发剂、分散剂四部分组成。

按聚合体系的溶解性进行分类,聚合反应可以分成均相聚合和非均相聚合。

当单体、溶剂、聚合物之间具有很好的相溶性时,聚合为均相聚合;当单体、溶剂、聚合物之间相溶性不好而产生相分离的聚合,则为非均相聚合。

聚合初始,本体聚合和溶液聚合多属于均相体系,悬浮聚合和乳液聚合属于非均相聚合;如单体和聚合物完全互溶,则该本体聚合为均相聚合;当单体对聚合物的溶解性不好,聚合物从单体中析出,此时的本体聚合则成为非均相的沉淀聚合;溶液聚合中,聚合物不溶于溶剂从而沉析出来,就成为沉淀聚合,有时称作淤浆聚合。

思考题5.2本体法制备有机玻璃板和通用级聚苯乙烯,比较过程特征,说明如何解决传热问题、保证产品品质。

答间歇本体聚合是制备有机玻璃板的主要方法。

为解决聚合过程中的散热困难、避免体积收缩和气泡产生,保证产品品质,将聚合分成预聚合、聚合和高温后处理三个阶段来控制。

①预聚合。

在90-95℃下进行,预聚至10%~20%转化率,自动加速效应刚开始较弱,反应容易控制,但体积已经部分收缩,体系有一定的黏度,便于灌模。

②聚合。

将预聚物灌入无机玻璃平板模,在(40-50℃)下聚合至转化率90%。

低温(40~50℃)聚合的目的在于避免或减弱自动加速效应和气泡的产生(MMA的沸点为100℃),在无机玻璃平板模中聚合的目的在于增加散热面。

③高温后处理。

转化率达90%以后,在高于PMMA的玻璃化温度的条件(100~120℃)下,使残留单体充分聚合,通用级聚苯乙烯可以采用本体聚合法生产。

高中化学选修五第五章第一节合成高分子化合物的基本方法

高中化学选修五第五章第一节合成高分子化合物的基本方法合成高分子化合物是化学领域的一个重要研究方向。

高分子化合物广泛应用于塑料制品、纤维材料、涂料、胶粘剂、医药材料等领域。

本文将介绍合成高分子化合物的基本方法。

一、聚合反应是合成高分子化合物的主要方法之一、聚合反应是指将单体分子在一定条件下发生共价键的形成,形成线性、支化、交联或三维网络结构的高分子化合物。

聚合反应包括链聚合、开环聚合和交联聚合等。

1.链聚合是最常用的聚合反应之一,通过单体分子上的反应中心引发聚合链的生长。

链聚合反应有自由基聚合、阴离子聚合和阳离子聚合等。

自由基聚合反应广泛应用于合成塑料和橡胶,而阴离子聚合反应常用于制备高分子材料。

2.开环聚合是通过单体分子的环状结构反应性上的开环产生线性链的聚合过程。

开环聚合反应包括环氧树脂聚合、环丁烷聚合等。

3.交联聚合是通过在聚合过程中引入交叉链接结构,在高分子材料中形成三维网络结构。

交联聚合反应主要包括热交联反应和辐射交联反应等。

二、缩聚反应是合成高分子化合物的另一种方法。

缩聚反应是指通过两个或多个单体分子间的反应生成高分子化合物。

缩聚反应通常是通过脱水或脱溴等反应,在单体分子之间形成共价键。

缩聚反应主要包括酯化反应、酰胺化反应、缩醛反应等。

缩聚反应可选择性强,可以合成不同结构、性质和用途的高分子化合物。

三、改变分子结构的方法也是合成高分子化合物的重要手段。

改变分子结构可以通过引入官能团或交联剂等方式实现。

引入官能团可以改变分子的相容性、热稳定性、力学性能等。

交联剂可以引入交联结构,增强高分子材料的耐热性、耐溶剂性和力学性能等。

四、模板聚合是一种特殊的方法,它可以通过模板分子的存在,控制高分子聚合的反应过程和产物的结构。

模板聚合可以合成具有特殊功能和结构的高分子材料,如分子印迹聚合物和电导聚合物。

综上所述,合成高分子化合物的基本方法包括聚合反应、缩聚反应、改变分子结构的方法和模板聚合等。

这些方法具有一定的选择性和可控性,可以合成不同结构和性质的高分子化合物,广泛应用于材料科学、医学和工业领域。

高分子物理与化学 第5章 离子聚合

②羟基硅油乳液,分子链二端有羟基的甲 基硅氧烷 八甲基环四硅氧烷(D4),在水介质中, 乳化剂保护,用氢氧化钾为催化剂,开环聚 合。 用作纺织品的柔软处理剂

③聚氧乙烯、聚氧丙烯 在水介质中,乳化剂保护,用氢氧化钾为催化 剂,开环聚合。 聚氧乙烯是水溶性聚合物, 用于制药作软膏基质、药片辅料; 化妆品的添加料,如牙膏、洗涤液、护发品、面 膜、唇膏等; 陶瓷加工中陶瓷基材增塑和粘合; 油墨和陶瓷玻璃颜料添加剂、润滑剂、化纤油剂、 金属切削加工助剂,木材尺寸稳定剂、木制古董防 腐剂等。 聚氧乙烯和聚氧丙烯共聚物有水溶的和不水溶的, 作各种聚氧乙烯、聚氧丙烯。

第五章 离子聚合 离子聚合也是属于连锁聚合, 和自由基聚合不同的是离子聚合的 活性中心是离子或离子对。根据中 心离子的电荷性质,可分为阳离子 聚合和阴离子聚合。以络合引发体 系引发的配位聚合,虽属于离子聚 合,但发展迅速,机理上又有独特 之处,另归一类。

进行离子聚合的烯类单体必须有极性取代基

或共轭双键。 有-OR,-CH3等斥电子基团,使双键电子云 密度增加有利于阳离子聚合。 A﹢B﹣+ CH2=CHX → A-CH2-CHX﹢ B﹣ A-CH2-CHX﹢ B﹣+ CH2=CHX→ A-CH2CHX-CH2-CHX﹢ B﹣

1、单体 可进行配位聚合的单体:α-烯烃,二烯烃 和环烯烃 2、催化剂 分主催化剂、助催化剂、第三组分和载体 主催化剂是周期表中Ⅳ~Ⅷ副族的过渡金 属元素的卤化物和氧卤化物。其中主要钛、 钒、钼、铬、锆的化合物。

助催化剂是周期表中Ⅰ~Ⅲ族的金属的有 机金属化合物,主要有铝、锂、镁、锌的烷 基=芳基化合物活它们的氢化物。 第三组分是具有给电子能力的Lewis碱, 如含N、O、P等的有机化合物。 工业上常用的主催化剂是四氯化钛,真正 使用的是β-三氯化钛,一般由三乙基铝还原 四氯化钛得到;助催化剂为三乙基铝。根据 聚合度的不同一般钛/铝的摩尔比1.0~5.0范 围。用量一般10~70克/升。

高分子化学 第5章 聚合方法

单体 液滴 10000A

增溶胶束

水相

单体

胶束 40-50A 乳化剂分子

乳化剂

单体

引发剂

少量在水相中

大部分形成胶束 部分吸附于单体液滴 小部分增溶胶束内 大部分在单体液滴内

大部分在水中

1.聚合场所

胶 束? 水相中? 单体液滴?

是油溶性单 引发剂是水 溶性,难以 进入油性单 体。单体 液滴体积大 比表面小。

: 2. 分散剂 (dispersant)

起分散作用,使液滴稳定的物质。

分散剂类型

水溶性有机高分子

无机粉末

吸附在液滴表面

包围液滴,隔离作用

影响树脂颗粒大小和形态的因素:

机械强度(一般强度愈大,颗粒愈细); 分散剂种类和浓度; 水与单体比例(水油比); 聚合温度;

非 均 相 聚 合 ( 如 聚 合 ) , 得 不 透 明 的 粉 未 。

反应时间 hr

> 2. 5 1~ 6 4~ 5 7~ 8 1~ 3 连续 连续 连续

转化率 %

>95 99

丙烯酸酯类 ABS 聚醋酸乙烯 聚氯乙烯 聚偏二氯乙烯 SAN 丁苯橡胶 丁腈橡胶 氯丁橡胶

非离子型 非离子型 阴离子型 阴离子型 阴离子型 阴离子型 阴离子型 阴离子型

60 95~98 >97 ~60

5.4 悬浮聚合(suspension polymerization)

定义: 单体以小液滴状悬浮于水中进行的聚合。

组成:单体、油溶性引发剂、水、分散剂

优点: 分子量高,杂质少; 后处理工序简单。

一个小液滴相当 于本体聚合的一 个单元。

体系粘度低,产品分子量及其分布稳定;

缺点:产品中含有少量分散剂残留物,影响性能。

高分子化学第五章聚合方法

胶束数量多,为单体液滴数量的100倍;胶束内部单体浓度较高;胶束表面为亲水基团,亲水性强,且比表面大,自由基易扩散进入胶束引发聚合。 聚合场所

水相中单体浓度小,反应成聚合物则沉淀,停止增长,因此不是聚合的主要场所。

所以: 胶束是进行聚合的主要场所。

叁

贰

壹

秒,链自由基有足够的时间进行链增长,因此分子量可较大。

如长链脂肪酸钠盐

亲油基(烷基)

亲水基(羧酸钠)

阴离子型:

►乳化剂种类

烷基、烷基芳基的羧酸盐,如硬脂酸钠 硫酸盐,如十二烷基硫酸钠 磺酸盐,如十二、十四烷基磺酸钠

是常用的阴离子乳化剂

紧密型:不利于增塑剂的吸收,如PVC 疏松型:有利于增塑剂的吸收,便于加工

颗粒形态取决于

分散剂的种类

明胶:紧密型 PVA:疏松型

大,有利于形成疏松型

水与单体的配比

*

1、吸附在液滴表面,形成一层保护膜; 2、降低表面张力和界面张力, 使液滴变小。

吸附在液滴表面,起机械隔离作用

分散剂

水溶性高分子物质

2、缺点

要得到固体聚合物,后处理麻烦; 成本较高; 难以除尽乳化剂残留物。

1、优点

水作分散介质,传热控温容易; 可在低温下聚合; Rp快,分子量高; 可直接得到聚合物乳胶。

乳化剂:大部分形成胶束,部分被单体液滴吸附,少量溶解于水中。

(直径4~5 nm,胶束数目为1017~1018 / cm3 ,每个胶束含乳化剂50~150个)。

增溶胶束

单体:大部分成液滴,部分增溶于胶束内,极少量单体溶解于水中。

直径约10000A,表面吸附着乳化剂,液滴数约为1010~1012 / cm3.

单体液滴是提供单体的仓库

聚合方法

高 分 子 化 学

17

5.2 本体聚合

例三:氯乙烯间歇本体沉淀聚合

聚氯乙烯生产主要采用悬浮聚合法,占80%~82%。其 次是乳液聚合,占10%~12% 。近20年来发展了本体聚合。

聚氯乙烯不溶于氯乙烯单体,因此本体聚合过程中发生 聚合物的沉淀。本体聚合分为预聚合和聚合两段: I. 预聚合:小部分单体和少量高活性引发剂(过氧化乙酰 基磺酰)加入釜内,在 50℃ ~70℃下预聚至 7%~11%转 化率,形成疏松的颗粒骨架。

II. 聚合:预聚物、 大部分单体和另一部分引发剂加入另一 聚合釜内聚合,颗粒骨架继续长大。转化率可达90%。 III. 通常预聚1~2h,聚合5~9h。

高 分 子 化 学

18

5.2 本体聚合

例四:乙烯高压连续气相本体聚合

聚合条件:压力 150~200MPa, 温度 180~200℃ ,微 量氧(10-6~10-4mol/L )作引发剂。 聚合工艺:连续法,管式反应器,长达千米。停留时 间几分钟,单程转化率 15%~30% 。易发生分子内转移和 分子间转移,前者形成短支链,后者长支链。平均每个分 子含有50个短支链和一个长支链。 由于高压聚乙烯支链较多,结晶度较低,仅 55% ~ 65%,Tm为105~110℃,密度:0.91~0.93。故称“低密度 聚乙烯”。熔体流动性好,适于制备薄膜。

高 分 子 化 学

8

5.1 引言

虽然不少单体可以选择四种聚合方法中的任何一种进 行聚合,但是实际上从实施聚合的难易和生产成本的高低 等因素考虑,往往仅有一两种方法最适合该种单体的聚合。 本体聚合和溶液聚合方法也适用于离子型聚合,只是 其具体的聚合条件如引发剂、溶剂的选择以及温度的确定 等与自由基聚合有所不同。 各种聚合方法的基本配方和特点列于下表。

高分子化学课件第五章聚合方法

聚合方法的应用

聚合方法在合成高分子材料中的应用

自由基聚合:用于合成聚乙烯、聚丙烯 等高分子材料

离子聚合:用于合成聚氯乙烯、聚苯乙 烯等高分子材料

配位聚合:用于合成聚丙烯腈、聚甲基 丙烯酸甲酯等高分子材料

开环聚合:用于合成聚碳酸酯、聚酰胺 等高分子材料

缩聚聚合:用于合成聚酯、聚氨酯等高 分子材料

添加标题

添加标题

添加标题

添加标题

高效节能:未来聚合方法将更加注 重提高效率和节能,降低生产成本

创新性:未来聚合方法将更加注重 创新和研发,开发新的聚合方法和 材料,满足市场需求

聚合方法面临的挑战和解决方案

挑战:聚合反应的复杂性和不可控性

解决方案:采用先进的反应控制技术,如连续流反应器等

挑战:聚合物的性能和稳定性问题

聚合方法的重要性

聚合方法是高分 子化学的核心内 容,是研究高分 子材料的基础

聚合方法决定了 高分子材料的性 能和用途,如力 学性能、热性能、 电性能等

聚合方法对高分 子材料的生产工 艺和成本有重要 影响,如反应条 件、反应时间、 反应温度等

聚合方法对高分 子材料的环保性 和安全性有重要 影响,如反应副 产物、反应废弃 物等

配位聚合

配位聚合的定义: 通过配位键形成的 聚合反应

配位聚合的类型: 单核配位聚合、双 核配位聚合等

配位聚合的特点: 反应速度快、产物 纯度高、可控性强

配位聚合的应用: 高分子材料、药物 合成、催化剂等领 域

缩聚聚合

缩聚聚合的定义:通过缩合反应将单体聚合成高分子化合物的过程 缩聚聚合的特点:单体分子中含有两个或两个以上的官能团,反应过程中会生成小分子副产物 缩聚聚合的反应类型:包括加成聚合、缩合聚合、开环聚合等 缩聚聚合的应用:广泛应用于合成高分子材料、药物、生物材料等领域