06连续加热炉(借鉴材料)

耐火材料(6)碱性耐火材料

2. 镁方铁矿 [(Mg, Fe)O]

Mg2+与Fe2+离子互相置换形成的连续固溶体。 出现液相温度1850℃,完全液化温度超过2000℃,能够抵抗含铁

熔渣的优质耐火材料。

3

2021/4/6

第一节 镁质耐火材料

二、结合相 1、MgO•R203 (镁铁、镁铝、镁铬尖晶石)

– 熔点和分解温度较高(铬>铝>铁) – R203固溶于方镁石,有助于烧结(铁>铬>铝)

4. 轻烧油浸白云石制品

5. 烧成油浸白云石和镁白云石制品

6. 镁钙碳制品

7. 半稳定性白云石白云石质耐火材料

二、稳定性白云石耐材 稳定性白云石是指大气下稳定性很高的人工合成的无游离

CaO的白云石熟料。 生产:熟料破粉碎、筛分、合理级配——加入4%-6%的水混

合——成型即得不烧制品。 稳定性白云石熟料的细粉可作为结合材料——白云石水泥。 可代替镁砖使用,主要用于炼钢炉的副炉底和炉衬的安全

层、加热炉均热床和高温段炉底,以及水泥窑高温带、化 铁炉和盛钢桶的内衬.

13

2021/4/6

第二节 白云石质耐火材料

第三节 镁橄榄石质耐火材料

主晶相镁橄榄石(M2S)占65%-75%; 弱碱性耐火材料,可用于高温下受重负荷较大的情况;

用作有色冶金炉的炉衬材料,炼钢转炉和电炉的安全衬, 炼钢平炉的蓄热室和玻璃熔窑蓄热室的格子砖,锻造加热 炉和水泥窑的内衬材料。

2、硅酸盐相 性

M2S CMS C3MS2 C2S

4

2021/4/6

第一节 镁质耐火材料

三、各种镁质耐材的性质和应用

各种镁质耐火材料的耐火度,一般皆高于1920℃, 抗碱性渣侵蚀的能力也强,但依结合相的种类、性质、数

三段式连续加热炉

第一章综述设计的加热炉为三段式连续加热炉规格:60万吨/年,平炉顶推送式连续加热炉,平炉顶推送式连续加热炉。

年工作时间:7200h。

按物料在炉内的运动的方式可分为:1步进式炉,其特征是料胚在炉的移动是靠炉底可动的步进梁做矩形轨迹的往复运动,把放置在固定梁上的料胚一步一步地由进料断送到不料端;2转底式环行加热炉,主要是用来加热圆钢坯和其他异型刚坯,也可以加热方坯。

这种炉型也用于锻压车间;3链式加热炉,这种炉子用于叠扎薄板坯和板叠的加热或热处理;4辊底式加热炉等,但其内部结构均为相同,一般加热炉由以下各部分组成:炉膛,燃料系统,供风系统,排烟系统,冷却系统,余热利用系统等。

其炉膛又是由炉墙,炉顶,炉底组成的一个空间是金属进行加热的地方。

5推送式连续加热炉,就是钢坯在炉内是靠推钢机的推力沿炉底滑道不断的向前移动;而推送式加热炉与以上各炉相比有以下优点:(1).单位投资的生产率高。

(2)加热一吨钢材所需的工时低。

(3)钢坯装炉和出炉非常方便。

(4)炉底面积的效率高。

(5)在各个温度区对加热速度都能较好的控制。

由于温度是逐渐上升的,因此不需要先将炉子冷却就可以进行冷装炉。

(6)很少会出现钢坯因出炉的先后不同的麻烦。

(7)单位占地面积的生产率高。

(8)炉子可以根据工件的合理长度来建造,因为该炉的加热长度超过室式炉的加热长度,故减小了切头切尾的损失,因此使轧机产量有所提高。

其推送式连续加热炉,根据炉温制又可分为二段式加热炉,三段式加热炉,多点供热式加热炉。

⑴二段式连续加热炉按炉温制度可分为加热期和预热期,炉膛也相应地分为加热段和预热段,加热薄料的小炉子也有单面加热的。

一般多为二面加热,烧煤时设有端部的燃烧室,称为头炉,下加热的燃烧室设在二侧,称为腰炉。

烧重油或煤气炉子在上下部的端墙上安装烧嘴,有时侧墙上也安装烧嘴。

当坯料的厚度不大,可以采用的二段式炉,但当坯端面较厚时,加热终了后内外上下温度差较大,为了消除温差,必须延长加热时间,但受到物料表面温度的限制。

加热炉配管设计导则

加热炉配管设计导则一、材料选择1.管道材料:加热炉配管中常用的材料包括碳钢、不锈钢、铜、铝等。

在选择材料时,需要考虑管道内介质的性质以及工作温度和压力等因素。

碳钢适用于一般加热炉配管,而不锈钢适用于要求更高耐腐蚀性的加热炉。

铜和铝适用于低压低温的加热炉配管。

2.连接件材料:连接件包括法兰、螺纹、焊接等。

在选择连接件材料时,需要与管道材料相适应,并考虑介质的性质以及工作条件等因素。

常用的连接件材料有碳钢、不锈钢、黄铜等。

二、设计原则1.流体力学原则:加热炉配管的设计应根据流体力学原理,包括流量、速度、压力损失等参数,确保流体正常运行。

需要合理选择管道直径、布置方式、弯头半径等。

2.热力学原则:加热炉配管的设计应考虑介质的热力学特性,包括工作温度、热膨胀、热传导等因素。

需要选择合适的绝热材料或采取其他隔热措施,避免热量损失,并保证管道的稳定工作。

3.安全原则:加热炉配管的设计应考虑安全性,包括防爆、防腐、防火等措施。

需要选择符合安全要求的材料,如加热炉配管中的电炉。

同时,在设计过程中需要充分考虑压力、温度等因素,并进行相应的计算和阀门、安全装置的设置。

三、设计步骤1.确定加热炉的工艺参数,包括工作温度、工作压力、流量等。

2.根据工艺参数计算所需的管道直径、流速、压力损失等参数。

可以借助电脑辅助设计软件进行计算。

3.根据计算结果选择合适的材料和连接件,并进行管道的布置和设计。

需要考虑到加热炉本身的空间限制,合理安排管道的走向。

4.根据设计结果绘制配管设计图,包括管道布置图、阀门位置图、支撑位置图等。

5.进行安全性分析,考虑可能的安全隐患,选择合适的阀门、安全装置等。

6.进行施工图的绘制,并根据设计结果进行材料的采购和施工的安排。

总结加热炉配管设计是加热炉设计的重要环节,合理的设计能够提高加热炉的效率和安全性。

在设计过程中需要根据工艺参数和流体力学、热力学、安全等原则,选择合适的材料和连接件,并进行详细的计算和绘制配管设计图。

(完整版)加热炉设计毕业设计

(完整版)加热炉设计毕业设计毕业设计(论文)说明书课题名称:加热炉设计毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期: -指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律后果由本人承担。

作者签名:日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

涉密论文按学校规定处理。

作者签名:日期:年月日导师签名:日期:年月日注意事项1.设计(论文)的内容包括:1)封面(按教务处制定的标准封面格式制作)2)原创性声明3)中文摘要(300字左右)、关键词4)外文摘要、关键词5)目次页(附件不统一编入)6)论文主体部分:引言(或绪论)、正文、结论7)参考文献8)致谢9)附录(对论文支持必要时)2.论文字数要求:理工类设计(论文)正文字数不少于1万字(不包括图纸、程序清单等),文科类论文正文字数不少于1.2万字。

两段推钢式连续加热炉说明书

3.1 设计计算基本技术数据以碳素钢标准坯尺寸,20℃冷装,天然气不预热为标准计算3.1.1 加热金属料坯种类:普碳钢(20#钢)尺寸规格: 90×90×2400mm金属开始加热(入炉时)平均温度:20℃金属加热终了(出炉时)表面温度:1250℃金属加热终了(出炉时)横断面温差:≤35℃3.1.2 炉子生产率:P=22t/h3.1.3 燃料燃料种类:天然气;成分(干):表3.1 天然气干成分(%)天然气预热温度:t燃=20℃。

3.1.4出炉膛烟气温度:t烟气=650℃3.1.5助燃空气预热温度(烧嘴前):t空=300℃3.2 燃料燃烧计算3.2.1 天然气的干、湿成分换算根据热发生炉煤气温度t混=400℃时,查表得g水干=35g/Nm3(干气体),干湿煤气的转换系数为:K=100100+0.124g干=100100+0.124×35=0.9584把k=0.9584,代入 M湿= k×M干,结果见下表:表3.2 天然气湿成分(%)3.2.2 计算天然气低位发热值Q 低 =126.15CO 湿+107.26H 2湿+356.51CH 4湿+233.45H 2S 湿+634.73C 2H 6湿 =126.15×0.01+107.26×0.086+356.51×93.119+634.73×0.460 =33500.3KJ/Nm 3 3.2.3 理论空气需要量L 0:L 0=0.5CO 湿+0.5H 2湿+2CH 4湿+1.5H 2S 湿+3.5C 2H 6湿−O 2湿21·=0.5×0.086+0.5×0.01+2×93.119+1.5×0+3.5×0.460−021·=8.95Nm 3/Nm 33.2.4 实际空气需要量L n : 取n=1.05 ,有:L n = nL 0= 1.05× 8.95=9.40Nm 3/Nm 3L n 湿 = (1+0.00124×35)×9.40= 9.81Nm 3/Nm 33.2.5 计算燃烧产物生成量及成分V CO 2′=0.01(CO 湿+CO 2湿+CH 4湿+2C 2H 6湿) =0 .01×(0.01+0.297+93.119+2×0.460)= 0.943Nm 3/Nm 3 V O 2′=0.21(n −1)L 0 =0.21×(1.05−1)×8.95=0.094Nm 3/Nm 3 V N 2′= (N 2+79L n ) ×0.01 =(1.869+79×9.81)×0.01=7.768Nm 3/Nm 3V H 2O ′=(H 2湿+2CH 4湿+H 2S 湿+3C 2H 6湿+0.124g H 2干.L n ) ×0.01 =(0.086+2×93.119+4.159+3×0.460+0.124×35×9.81)×0.01=2.344Nm3/Nm3V n = 0.943+0.094+7.768+2.344=11.15Nm 3/Nm 3。

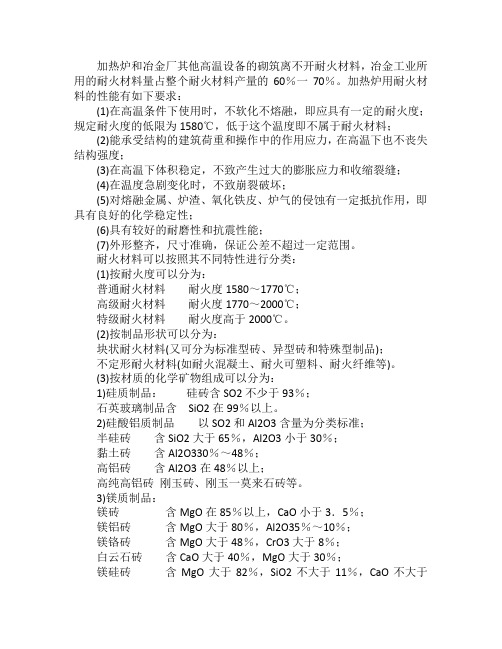

加热炉对耐火材料性能要求及种类

加热炉和冶金厂其他高温设备的砌筑离不开耐火材料,冶金工业所用的耐火材料量占整个耐火材料产量的60%一70%。

加热炉用耐火材料的性能有如下要求:(1)在高温条件下使用时,不软化不熔融,即应具有一定的耐火度;规定耐火度的低限为1580℃,低于这个温度即不属于耐火材料;(2)能承受结构的建筑荷重和操作中的作用应力,在高温下也不丧失结构强度;(3)在高温下体积稳定,不致产生过大的膨胀应力和收缩裂缝;(4)在温度急剧变化时,不致崩裂破坏;(5)对熔融金属、炉渣、氧化铁皮、炉气的侵蚀有一定抵抗作用,即具有良好的化学稳定性;(6)具有较好的耐磨性和抗震性能;(7)外形整齐,尺寸准确,保证公差不超过一定范围。

耐火材料可以按照其不同特性进行分类:(1)按耐火度可以分为:普通耐火材料耐火度1580~1770℃;高级耐火材料耐火度1770~2000℃;特级耐火材料耐火度高于2000℃。

(2)按制品形状可以分为:块状耐火材料(又可分为标准型砖、异型砖和特殊型制品);不定形耐火材料(如耐火混凝土、耐火可塑料、耐火纤维等)。

(3)按材质的化学矿物组成可以分为:1)硅质制品:硅砖含SO2不少于93%;石英玻璃制品含SiO2在99%以上。

2)硅酸铝质制品以SO2和Al2O3含量为分类标准;半硅砖含SiO2大于65%,Al2O3小于30%;黏土砖含Al2O330%~48%;高铝砖含Al2O3在48%以上;高纯高铝砖刚玉砖、刚玉一莫来石砖等。

3)镁质制品:镁砖含MgO在85%以上,CaO小于3.5%;镁铝砖含MgO大于80%,Al2O35%~10%;镁铬砖含MgO大于48%,CrO3大于8%;白云石砖含CaO大于40%,MgO大于30%;镁硅砖含MgO大于82%,SiO2不大于11%,CaO不大于2.5%;镁炭砖含MgO在70%以上,C在14%以上。

4)铬质制品含Cr2O3约30%的制品。

5)碳质制品及碳化硅制品6)锆质制品,含ZrO2制品。

加热炉黑体技术 表面材料成分

一、概述加热炉是工业生产中常用的设备,通过对物体进行加热,使其达到一定温度以便进行下一步加工或变形。

而加热炉黑体技术是指利用黑体辐射加热原理,通过对表面材料成分进行精确管理,实现对加热炉温度的精确控制和能量的高效利用。

本文将就加热炉黑体技术和表面材料成分等相关内容进行详细介绍。

二、加热炉黑体技术原理1.黑体辐射加热原理黑体是指具有理想吸收特性和完全非反射特性的物体,能够吸收所有入射到其表面的辐射能,并将其转化为热能。

在加热炉中,利用黑体辐射加热原理,对物体进行加热,使得表面温度达到所需温度,从而实现对物体的加热处理。

2.加热炉黑体技术优势加热炉黑体技术相较于传统的加热方式具有诸多优势,主要包括以下几点:- 温度控制精准:由于黑体辐射加热的特性,能够实现对加热炉温度的精确控制,避免因温度过高或过低而导致的加工质量不佳。

- 能量利用高效:黑体辐射能够将辐射能转化为热能,能量利用效率高,节能环保。

- 加热均匀:黑体辐射加热能够实现对物体表面的均匀加热,避免因温度不均匀而导致的加工质量问题。

三、表面材料成分1.金属材料金属材料是加热炉常见的加工对象之一,常用的金属材料包括铁、铜、铝等,这些金属材料的成分主要以金属元素为主,具有良好的导热性和强度,适合在加热炉中进行加工处理。

2.非金属材料除了金属材料外,加热炉也常用于处理一些非金属材料。

比如陶瓷材料、塑料材料等,这些非金属材料的成分复杂,需要根据具体材料的特性进行相应的加热处理,以确保加热效果和加工质量。

3.表面涂层成分在加热炉中,还常常需要对物体进行表面涂层处理,比如喷涂、电镀等。

对于表面涂层的材料成分需求也较为特殊,需要根据涂层材料的特性和要求进行精细控制,确保涂层的附着力和密度。

四、加热炉黑体技术和表面材料成分的关系1.温度控制对于不同成分的表面材料,其加热温度要求各异。

利用加热炉黑体技术,可以精准控制加热炉的温度,满足不同表面材料成分的加热要求。

1Mt_a连续重整四合一加热炉设计

收稿日期:2003205228作者简介:郭正辉(19692),男(汉族),河南南阳人,工程师,学士,现从事工业炉设计工作。

文章编号:100027466(2003)06200332031Mt/a 连续重整四合一加热炉设计郭正辉,张铁峰(洛阳石化工程公司,河南洛阳 471003)摘要:分析总结了连续重整装置四合一加热炉的炉型选取、管路系统、燃烧器及余热回收系统等设计内容,对大型化重整装置加热炉设计与生产具有一定的借鉴意义。

关 键 词:加热炉;炉管;设计;分析中图分类号:TE 963102 文献标识码:B 镇海炼油化工股份有限公司1Mt/a 连续重整装置由洛阳石化工程公司设计,该装置中的重整四合一加热炉采用UOP 公司U 形管阶梯立式炉,所有工艺物流全部由辐射室加热,烟气废热由对流室设置的废热锅炉产生中压蒸汽进行回收。

该炉设计热负荷为90000kW ,是目前国内最大的连续重整加热炉,文中对该加热炉的设计情况作些介绍。

1 炉型选择连续重整工艺同老式的半再生催化重整工艺相比有很大区别,连续重整工艺中催化剂可以连续再生,允许在催化剂上结焦,所以装置能够在低氢油比、低压以及高温下运行。

由于装置的操作压力非常低,而物料要连续通过4台反应器进行反应,从而对重整进料加热炉和各中间加热炉的压降提出了严格要求,炉型选择必须和这种工艺特点相匹配。

本次设计的重整进料加热炉(简称A 炉)、第一中间加热炉(简称B 炉)、第二中间加热炉(简称C 炉)及第三中间加热炉(简称D 炉)排管均为U 形管多程并联形式,炉管的单程水力学长度短,压降非常小。

设计中考虑富料和贫料2种工况,贫料工况条件:加热介质为石脑油和重整循环氢的气态混合物,流量189988kg/h ,出口介质温度均为554℃,介质出入口压降依次为17kPa 、23kPa 、27kPa 和30kPa 。

为了使结构紧凑,减少占地面积,4台加热炉集中布置在1个炉膛内,各炉的中下部用火墙隔开,可以单独控制各炉。

加热炉黑体技术 表面材料成分

加热炉黑体技术表面材料成分现代工业生产中,加热炉是不可或缺的设备之一。

而加热炉的黑体技术在提高生产效率、节能降耗方面起到了重要的作用。

黑体技术是指利用黑体辐射的原理来实现加热炉的加热效果。

而在黑体技术中,表面材料的成分对加热效果有着重要的影响。

在加热炉的黑体技术中,表面材料的成分是关键因素之一。

不同的表面材料成分会对加热炉的效果产生不同的影响。

首先,表面材料的热导率会影响加热炉的传热效果。

热导率是指在单位时间内,单位温度差下单位面积的热量传导量。

热导率高的材料能够更快地传递热量,从而提高加热炉的加热效率。

因此,在选择加热炉表面材料时,应选择具有较高热导率的材料。

其次,表面材料的热容量也是影响加热效果的重要因素。

热容量是指物质单位质量在单位温度变化下吸收或释放的热量。

热容量大的材料可以吸收更多的热量,从而提高加热炉的加热速度和效果。

因此,在选择加热炉表面材料时,应选择具有较大热容量的材料。

此外,表面材料的导热系数也是影响加热效果的因素之一。

导热系数是指物质单位长度在单位温度梯度下传热的能力。

导热系数高的材料可以更好地传导热量,提高加热炉的加热效果。

因此,在选择加热炉表面材料时,应选择具有较高导热系数的材料。

另外,表面材料的熔点也需考虑。

熔点是指物质由固态转变为液态的温度。

在高温环境下,如果表面材料的熔点过低,则容易熔化甚至烧毁,影响加热炉的使用寿命。

因此,在选择加热炉表面材料时,应选择具有较高熔点的材料。

在实际应用中,常见的加热炉表面材料有钢板、陶瓷、岩棉等。

钢板具有较高的热导率和较大的热容量,但熔点较低。

陶瓷具有较高的热导率和较大的热容量,且熔点较高,但成本较高。

岩棉具有较低的热导率和较大的热容量,且熔点较高,但易损坏。

因此,在选择加热炉表面材料时,需综合考虑各种因素,选择适合的材料。

总之,加热炉的黑体技术在工业生产中起着重要的作用,而表面材料的成分对加热效果有着重要的影响。

在选择加热炉表面材料时,应考虑热导率、热容量、导热系数以及熔点等因素,选择适合的材料。

加热炉设计毕业设计

加热炉设计毕业设计摘要:本毕业设计旨在设计并制作一个加热炉,用于加热金属材料。

该加热炉采用能源高效的电加热方式,具有瞬时加热和温度控制功能。

设计包括电路设计、结构设计和控制系统设计。

通过实验验证了该加热炉的性能和效果。

关键词:加热炉、电加热、温度控制、结构设计、性能验证1.引言加热炉是一种常见的工业设备,用于加热各种材料。

它在金属加工、玻璃制造、陶瓷制品生产等领域广泛应用。

传统的加热炉通常使用燃气或燃油作为能源,效率低下。

而电加热炉由于其能源高效、可控性好的特点,越来越受到人们的关注。

2.设计目标本设计的目标是制作一个电加热炉,实现金属材料的快速加热和温度控制。

具体目标包括:(1)设计一个高效的加热电路,能够提供足够的功率;(2)设计一个合适的结构,能够容纳不同尺寸的材料;(3)设计一个稳定可靠的控制系统,能够精确控制温度。

3.电路设计电路设计是电加热炉设计的核心。

根据加热材料的不同需求,选择合适的加热元件。

本设计采用了电阻丝作为加热元件,通过调整电阻丝的长度和布局位置,控制不同区域的加热功率。

电路控制部分采用了微控制器进行控制,通过PWM调整电源输出的占空比控制加热功率。

通过传感器测量温度,将测得的温度与设定温度进行比较,调整PWM占空比,实现温度的闭环控制。

4.结构设计为了适应不同尺寸的加热材料,设计了一个可调节的结构。

该结构由固定底座和可上下移动的夹具组成,夹具通过滑轨与底座连接,可以根据材料尺寸的不同进行调整。

5.控制系统设计控制系统设计包括硬件设计和软件设计两个部分。

硬件设计主要是选择合适的传感器、微控制器和开关电源。

软件设计主要是编写控制程序,实现温度控制、显示和参数设定等功能。

6.实验与验证为了验证设计的加热炉的性能和效果,进行了一系列实验。

通过测量不同材料在不同温度下的加热速度和温度控制的精度,对设计进行了评估。

7.结论本设计成功制作了一个加热炉,实现了金属材料的快速加热和温度控制。

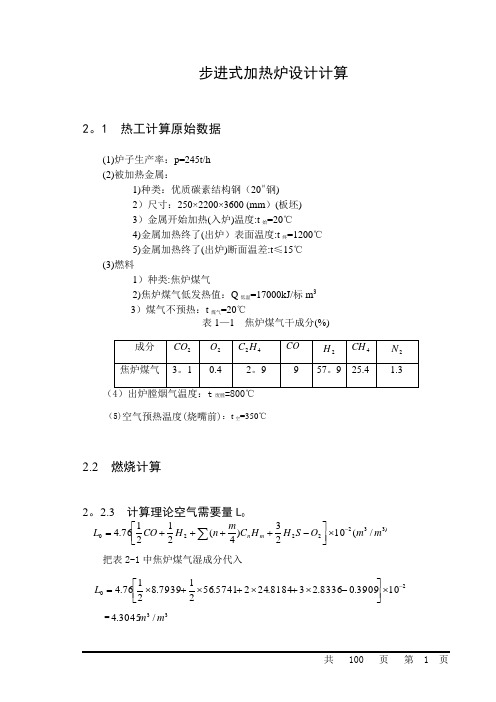

步进式加热炉设计计算-模板【范本模板】

步进式加热炉设计计算2。

1 热工计算原始数据(1)炉子生产率:p=245t/h (2)被加热金属:1)种类:优质碳素结构钢(20#钢) 2)尺寸:250×2200×3600 (mm )(板坯) 3)金属开始加热(入炉)温度:t 始=20℃4)金属加热终了(出炉)表面温度:t 终=1200℃ 5)金属加热终了(出炉)断面温差:t ≤15℃ (3)燃料1)种类:焦炉煤气2)焦炉煤气低发热值:Q 低温=17000kJ/标m 33)煤气不预热:t 煤气=20℃表1—1 焦炉煤气干成分(%)废膛(5)空气预热温度(烧嘴前):t 空=350℃2.2 燃烧计算2。

2.3 计算理论空气需要量L 0)3322220/(1023)4(212176.4m m O S H H C m n H CO L m n -⨯⎥⎦⎤⎢⎣⎡-++++=∑把表2-1中焦炉煤气湿成分代入20103909.08336.238184.2425741.56217939.82176.4-⨯⎥⎦⎤⎢⎣⎡-⨯+⨯+⨯+⨯=L =33/3045.4m m2.2.4 计算实际空气需要量Ln查《燃料及燃烧》,取n=1.1代入7317.43045.41.10=⨯==nL L n 标m 3/标m 3实际湿空气消耗量0)00124.01nL g L n ⨯+=(湿 =7317.4)9.1800124.01(⨯⨯+=6。

0999 标m 3/标m 32.2.5 计算燃烧产物成分及生成量1001)(22⨯++=∑CO H nC CO V m n CO 标m 3/标m 3 1001)0290.38336.227939.88184.24(⨯+⨯++= =0。

4231 标m 3/标m 3n m n O H gL O H S H H C m H V 00124.01001)2(2222+⨯+++=∑ 标m 3/标m 3 7317.49.1800124.01001)2899.28336.228184.2425741.56(⨯⨯+⨯+⨯+⨯+== 1.2526 标m 3/标m 3 n N L N V 10079100122+⨯= 标m 3/标m 3 7317.41007910012702.1⨯+⨯= =3。

蓄热式连续加热炉的基本结构组成

蓄热室连续加热炉的基本结构组成连续式加热炉由以下几个基本部分组成:炉子基础和钢结构、炉膛与炉衬、燃料燃烧系统、排烟系统、余热利用装置、冷却系统、装出料设备、检测及调节装置、计算机控制系统等。

1炉子基础和钢结构炉子基础将炉膛、钢结构和被加热钢坯的重量所构成的全部载荷传到地面上。

一般采用混凝土基础。

炉子钢结构是由炉顶钢结构、炉墙钢结构和炉底钢结构的一个箱形框架结构,用以保护炉衬和安装烧嘴。

水梁、立柱及各种炉子附件的固定主要由型钢和钢板组成。

(1)炉膛与炉衬炉膛是由炉墙、炉顶和炉底围成的空间,是对钢坯进行加热的地方。

炉墙、炉顶和炉底通称为炉衬,炉衬是加热炉的一个关键技术条件。

再加热炉的运行过程中,不仅要求炉衬能够在高温和载荷条件下保持足够的温度和稳定性,要求炉衬能够耐受炉气的冲刷和炉渣的侵蚀,而且要求有足够的绝热保温和气密性能。

为此,炉衬通常耐火层、保温层、防护层和钢结构几部分组成。

其中耐火层直接承受炉膛内的高温气流冲刷和炉渣侵蚀,通常采用各种耐火材料经砌筑、捣打或浇筑而成;保温层通常采用各种多孔的保温材料经砌筑、敷设、充填或粘贴形成,其功能在于最大限度地减少炉衬的散热损失,改善现场操作条件;防护层通常采用建筑砖或钢板,其功能在于保持炉衬的气密性,保持多孔保温材料形成的保温层免于损坏。

钢结构是位于炉衬最外层的由各种钢材拼焊、装配成的承载框架,其功能在于承担炉衬、燃烧设备、检测设施、检测仪器、炉门、炉前管道以及检测、操作人员所形成的载荷,提供有关设施的安装框架。

A炉墙炉墙分为侧墙和端墙,沿炉子长度方向上的炉墙成为侧墙,炉子两端的炉墙。

整体捣打、浇注的炉墙尺寸可以根据需要设计。

炉墙采用可塑料或浇注料内衬和绝热层组成的复合砌体结构。

为了使炉子具有一定的强度和良好的气密性,炉墙外壁为5mm或6mm厚的钢板外壳。

蓄热式连续加热炉的炉墙上除了设有炉门、窥视门、烧嘴孔、测温孔等孔洞,还有蓄热室和高温通道(蓄热式烧嘴的蓄热室一再少嘴里),所以炉墙要能够承受高温。

加热炉炉管材质选型标准

加热炉炉管材质选型标准加热炉炉管材质选型标准一、耐高温性能炉管的耐高温性能是选型的重要考虑因素。

炉管的最高使用温度取决于其材质的熔点、抗氧化性能和抗蠕变性。

在选型时,应根据加热炉的实际工作温度和工况条件来选择具有合适耐温性能的炉管材料。

二、耐腐蚀性能炉管的耐腐蚀性能对其使用寿命和安全性至关重要。

对于具有腐蚀性的工作环境,如处理酸性或碱性物质的加热炉,应选择具有良好耐腐蚀性能的炉管材料。

例如,不锈钢、钛合金等具有较好的耐腐蚀性能,适用于多种腐蚀性环境。

三、强度与韧性炉管需要承受一定的压力和弯曲变形,因此对其强度和韧性有要求。

在选型时,应考虑炉管材料的力学性能,如抗拉强度、屈服点、延伸率等。

对于承受高压和弯曲变形的炉管,应选择具有较高强度和韧性的材料。

四、热传导性能炉管的热传导性能对其加热效率有重要影响。

在选型时,应考虑材料的导热系数,选择具有较好热传导性能的炉管材料。

例如,铜、铝等金属材料具有较好的导热性能,适用于需要高效加热的场合。

五、使用寿命炉管的使用寿命取决于其耐高温性能、耐腐蚀性能、强度和韧性以及热传导性能的综合表现。

在选型时,应考虑炉管材料的使用寿命,选择具有较长使用寿命的炉管材料,以提高加热炉的效率和降低维护成本。

六、制造成本炉管材料的制造成本也是选型时需要考虑的因素。

不同材料的价格差异较大,因此在选型时,应在满足性能要求的前提下,考虑材料的成本效益。

对于大规模生产和长期使用的加热炉,选用价格适中且性能良好的材料可以降低总成本。

七、安全性能炉管的安全性能是选型的另一个重要因素。

炉管材料应符合相关安全标准,如无毒无害、防火防爆等。

在选型时,应考虑材料的安全性能,选择符合安全标准的炉管材料,以确保加热炉的安全运行。

加热炉用耐火材料技术说明

加热炉用耐火材料技术说明英文回答:Refractory Materials for Heating Furnaces.In the context of heating furnaces, refractory materials play a pivotal role in ensuring efficient and safe operation. These materials are meticulously engineered to withstand extreme temperatures, thermal cycling, and corrosive environments, providing a protective barrier between the furnace components and the process being carried out. The selection and application of refractory materials is therefore critical for maximizing furnace performance, minimizing downtime, and extending equipment lifespan.Composition and Types of Refractory Materials.Refractory materials are typically composed of oxides, carbides, or nitrides of various elements, such as silicon,aluminum, magnesium, and zirconium. They can be classified into three main types based on their chemical composition:1. Acid Refractories: Made from compounds like silica (SiO2) and fireclay, these refractories are resistant to acid slags and gases but vulnerable to basic materials.2. Basic Refractories: Comprising oxides of magnesium, calcium, and chromium, these refractories offer resistance to basic slags and gases but are susceptible to acidic components.3. Neutral Refractories: Exhibiting a balance between acid and basic properties, these refractories are suitable for applications where both acidic and basic conditions prevail. Examples include carbon, graphite, and zirconia.Thermal Properties of Refractory Materials.The thermal properties of refractory materials are critical for their performance in heating furnaces. These properties include:Refractoriness: The ability to withstand high temperatures without melting or softening. This is measured as the Pyrometric Cone Equivalent (PCE), with higher PCE values indicating greater refractoriness.Thermal Conductivity: The rate at which heat flows through the material. Low thermal conductivity is desirable to minimize heat loss from the furnace.Heat Capacity: The amount of heat required to raise the material's temperature by 1 degree Celsius. High heat capacity materials can absorb significant amounts of heat without excessive temperature increases.Physical and Mechanical Properties.In addition to thermal properties, refractory materials must also possess adequate physical and mechanical properties:Density: Impacts the weight and thermal insulationproperties of the material.Porosity: Affects heat transfer and chemical resistance.Strength: Ability to withstand mechanical stresses, such as compression, tension, and bending.Erosion Resistance: Resistance to wear and tear caused by the flow of molten materials or gases.Applications of Refractory Materials in Heating Furnaces.Refractory materials are widely employed in various components of heating furnaces, including:Furnace linings: Create a protective barrier between the furnace shell and the heating chamber, preventing heat loss and safeguarding furnace components from thermal damage.Burners and nozzles: Insulate and protect combustion elements from extreme temperatures and corrosive environments.Flues and exhaust systems: Prevent heat loss and minimize the release of harmful gases.Radiant tubes: Enable efficient heat transfer without direct contact between the heating source and the process being carried out.中文回答:加热炉用耐火材料技术说明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端出料的缺点:

出料门位置很低,一般均在炉子零压线以下,出料门宽度几乎等于

炉宽,从这里吸人大量冷空气到炉内。冷空气密度大,贴近料表面

对温度的影响大,并且增加金属的烧损,烧损量的增加又使实底炉

教学教资

15

上氧化铁皮增多,给操作带来困难。

1、推钢式加热炉

出料口采取的封闭措施

在出料口安装自动控制的炉门,出料时自动随推料机一同联 动而开启;

按出料方式可分为:端出料的和侧出料的。

按物料在炉内运动的方式可分为:推钢式连续加热炉、 步进式炉、辊底式炉、转底式护等。

教学教资

2

连续加热炉的特点

炉子工作是连续的,钢料的装入与取出是同时进行的。 坯料由炉温较低的炉尾装入,在机械作用下向炉温较 高的炉头移动,与炉膛内的热气体反向而行,当坯料 被加热到工艺要求的温度时,便不断从炉内排出。

出炉又称出钢,坯料加热好了,便决定出钢。在端进端出 的推钢式加热炉中,正常生产的情况下,原则上是炉尾推 进一块料,炉头出炉一块料 。

教学教资

4

1、推钢式加热炉

教学教资

5

1、推钢式加热炉

教学教资

6

1、推钢式加热炉

推钢式加热炉的缺点:

钢料进炉后不能返回,只能向前运动 炉膛不能过长,有效长度不超过40m,过长易粘钢和拱钢 钢料下表面易出现划伤现象 滑动过程中,氧化皮易脱落,氧化烧损量大 只能加热方坯或板坯且平直度要好 钢料间的紧密接触导致传热条件变差

在出料口挂满可以自由摆动的窄钢带或钢链,可以减少冷空 气的吸入,并对向外的辐射散热起屏蔽作用。

日前只有加热小型料坯,或者加热质量要求较高的合金钢坯

时,才采用侧出料方式。 教学教资

16

1、推钢式加热炉

粘钢

表面烧化了的钢容易粘结,严重的钢出炉后分不开,不能轧 制,从而导致报废。因此表面烧化的钢出炉时应格外小心。

在稳定工作情况下,炉气沿炉膛长度方向由炉头向炉 尾流动,沿流动方向炉膛温度和炉气温度逐渐降低, 但炉内各点温度基本不随时间变化,炉膛内的传热可 近似当做稳定态传热,金属内的传热则属于不稳定态 导热。

教学教资

3

装炉排钢规则

坯料装入连续式加热炉时,坯料在装料台上排钢要整齐规 则,防止推钢时拱钢;为防止卡钢及卡炉墙,装炉时坯料 与炉墙间距不得小于200-300mm;采用双排料加热时,坯 料之间距离不应小于200mm。

1.2 三段式连续加热炉

炉 尾

预热段

过渡

入 料

炉气850-950度

加热段 上加热点

均热段

均热段 供热

ቤተ መጻሕፍቲ ባይዱ

侧 出 料

下加热点

教学教资

9

1、推钢式加热炉

三段连续加热炉的供热分配

均热段:20-30% 上加热点:20-40% 下加热点:40-60% 烧嘴能力的总和应为燃料消耗量的120%-130% 均热段:上加热段:下加热段=30:40:60

教学教资

11

1、推钢式加热炉

炉尾烟道:上排烟

多数推送式连续加热炉炉尾烟道是垂直向下的,这是为了 让烟气在预热段能紧贴钢坯的表面流过,有利于对流换热。

由于炉气的惯性作用,炉气经常会从装料门喷出炉外,出 现冒黑烟或冒火现象,造成炉尾操作条件恶劣,污染车间 环境,并容易使炉后设备变形。

措施:采取使炉尾部的炉顶上翘并展宽该处炉墙的办法, 其目的是使气流速度降低,部分动压头转变为静压头,也 使垂直烟道的截面加大,便于烟气顺利向下流动,减少烟 气的外逸。

教学教资

10

1、推钢式加热炉

三段式连续加热炉的温度制度

t炉1:预热段开始的炉气温度、一 般为800-950℃,一般不超过1050 ℃ t炉2:预热段终了、加热段开始的 炉气温度。一般为l000℃-1350℃。 t炉3:加热段终了,均热段开始的 炉气温度一般为1250-1300℃。 t炉4:均热段末炉气的温度,一般 按比钢坯出炉温度高50-100℃控制。

教学教资

7

1、推钢式加热炉

1.1 两段式连续加热炉

加热段

预热段

炉尾

架空炉底

燃烧室

烟道

• 加热厚度小于100mm的薄料采用单面加热,一般情况采用双面加热。 燃料分配:上加热 30~50%,下加热 50~70%

• 烧重油或煤气的炉子,在上下部教学教端资 墙上安装烧嘴,有时侧墙也安装8

1、推钢式加热炉

教学教资

14

1、推钢式加热炉

连续加热炉的装料与出料

端出料的优点:

由炉尾推料机直接推送出料,不需要单独设出料机,侧出料需要有 出料机

如料坯较宽时(如板坯),只能用端出料,若用侧出料,出料门势必 开得很大;料坯太长也不宜用侧出料,因为这时出料机椎杆的行程 很大,占用车间面积太大

轧制车间往往有几座加热炉,采用端出料方式,几个炉于可以共用 一个辊道,占用车间面积小,操作也比较方便。

连续加热炉气流的组织

端部烧嘴供热的炉子主要依靠烧嘴角度组织炉内火焰。 烧嘴下倾的角度大,则火焰直接冲向料坯的表面,容易 使料坯的局部过热;

如果烧嘴角度太小,火焰又向上飘.使对流热交换减弱。 一般在烧煤气的炉子上,上部端烧嘴下倾角度为10-15度,

下加热端烧嘴上倾角度8-15度。油烧嘴的倾角小一些, 有些炉子的烧嘴甚至没有倾角。

在均热段安装反向烧嘴,即在加热段与均热段间的端墙或侧 墙上,安装向炉前倾斜的烧嘴,喷入煤气或重油形成不完全

燃烧的火幕,一方面增加出料门附近的压力,一方面漏入的 冷空气可以参加燃烧;

加大炉头端烧嘴向下的倾角,压低均热段与加热段之间的炉 顶,利用烧嘴的射流驱散料坯表面低温的气体,均热段气体

进入加热段时的阻力加大,均热段内的炉压增加,减少冷风 吸入;

但近来连续加热炉使用金属换热器和余热锅炉的逐渐多起

来,这些附属设备配置在炉顶上面,便于操作和维护,因

此一些炉子采用上排烟的方案。上排烟可以减少大量的地

下工程,在地下水位高的地教学方教资 更为有利。

12

1、推钢式加热炉

上排烟,其换热器设置在炉子上方将空气预热到400-500度。

教学教资

13

1、推钢式加热炉

连续加热炉

教学教资

1

连续加热炉的分类

按温度制度可分为:两段式、三段式和强化加热式。

按被加热金属的形状可分为:加热方坯的、加热板坯 的、加热圆管坯的、加热异型坯的。

按所用燃料种类可分为:使用固体燃料的、使用重油 的、使用气体燃料的、使用混合燃料的。

按空气和煤气的预热方式可分为:换热式的、蓄热式 的、不预热的。