材料动力学行为ppt课件

材料中的热力学与动力学1

17

The state of a System at Equilibrium: -Defined by the collection of all macroscopic properties that are described by State variables (p, n, T, V, …)

or

∆U=q+w

− ������������= ������������

7

2th Law:

Define Entropy: - Puts restrictions on useful conversion of q to w - Follows from observation of a directionality to natural or spontaneous processes - Provides a set of principles for - determining the direction of spontaneous change - determining equilibrium state of system

11

3th Law:

Corollary:

It’s impossible to decrease the temperature of any system to T=0K in a finite number of steps.

12

These laws are Universally Valid, they cannot be circumvented.

-For a one-component System, all that is required is “n” and 2 variables. All other properties then follow.

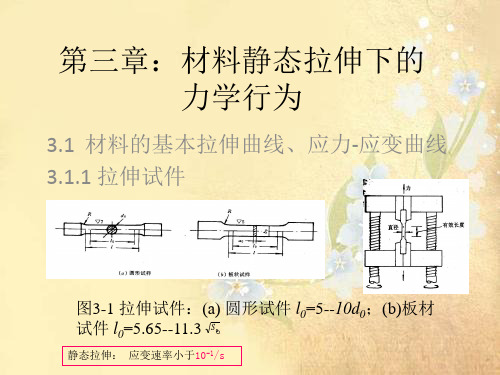

课件:第3章:材料静态拉伸

工程应力-应变

e 图3-3真实应力-应变

思考题:压缩时的真实-应变 曲线?

3.1.5 部分工程材料的键型和弹性模量

材料

键型

弹性模量/GPa 屈服/强度极限/MPa

熔点°C

铁/低碳钢 镍 钛 铝 铜

金属键 210 金属键 210 金属键 118 金属键 72 金属键 132

~260

1538

600 1084

现颈缩现象。

d e

ss

sb

sk

ek

e

(1)材料在屈服阶段、强 化变形阶段和局部变形阶段 的变形都属于塑性变形,材 料卸载以后,变形不可恢复。

(2)静态拉伸试验通常是 指在材料的应变速率小于 10-1/s 的 情 况 下 进 行 的 拉 伸 试验。

试验过程应变的精确测试方法

应变仪

(1)应变片;

应

(2)应变规;

最大等效 塑性应变

无超速历 史

1050

0.001317

有超速历 史

764 (降286)

0.004744

原始叶轮(运行不到1年后断裂破坏) 改进设计后叶轮(已经正常运行4年)

棘轮效应

3.1.4 材料拉伸时的真实应力-应变曲线

真实应力:

strue=F/S F----任意时刻的载荷;

S----任意时刻的截面积;

s

A B

sa

oC

e

e=a%

图3-8 非比例伸长应力sa的图 解求法

3.1.6 拉伸试验注意事项

(1) 试件的拉伸和夹持部分必须同轴; (2) 试件表面应具有较高的光洁度; (3) 夹持力应因材料的种类不同而不同; (4) 注意设置拉伸速率; (5) 了解设备性能、注意安全操作; (6) 必须纪录试验时间、地点、试验条件、试

复合材料力学性能ppt课件

低分子是瞬变过程

(10-9 ~ 10-10 秒)

各种运动单元的运动需要 克服内摩擦阻力,不可能

瞬时完成。

高分子是松弛过程

运动单元多重性:

键长、键角、侧基、支链、 链节、链段、分子链

需要时间

( 10-1 ~ 10+4 秒)

.

8

Tg 粘流态

Tf

Td

Tf ~ Td

分解温 度

(1)分子运动机制:整链分子产生相对位移

应变硬化

E D A

D A

O A

B

y

图2.4 非晶态聚合物的应力. -应变曲线(玻璃态)

20

2.2 高分子材料的力学性能

.

21

2.2 高分子材料的力学性能

序号 类型

1

2

硬而脆 硬而强

3 强而韧

4 软而韧

5 软而弱

曲线

模量

高

高

高

低

低

拉伸强度

中

高

高

中

低

断裂伸长率 小

中

大

很大

中

断裂能

小

中

大

大

小

F

F

A0

一点弯曲

三点弯曲

均匀压缩 体积形变 压缩应变

F

扭转

F

.

17

2.2 高分子材料的力学性能

应力-应变曲线 Stress-strain curve

标准哑 铃型试

样

实验条件:一定拉伸速率和温度

.

电子万能材料试验机

18

2.2 高分子材料的力学性能

图2.3 高分子材料三种典型的应力-应变曲线

.

19

材料的力学性能课件05_冲击

SHPB冲击试验与应力波分析

SHPB实验原理是将试样夹持于两个 细长弹性杆(入射杆与透射杆)之间, 由圆柱形子弹以一定的速度撞击入射 弹性杆的另一端,产生压应力脉冲并 沿着入射弹性杆向试样方向传播。当 应力波传到入射杆与试样的界面时, 一部分反射回入射杆,另一部分对试 样加载并传向透射杆,通过贴在入射 杆与透射杆上的应变片可记录人射脉 冲,反射脉冲及透射脉冲。当材料在 受冲击时瞬间变形可近似地视为恒应 变率,由一维应力波理论可以确定试 样上的应变率、应力、应变。

材料的冲击破坏

载荷以高速度作用于材料的现象称为冲击。材料在冲击载荷作用下 发生的破坏与静载破坏有着不同的特点。冲击破坏过程中的应力波效应 是造成这一差异的主要根源。此外材料的应变率性效应也会对材料的冲 击破坏产生影响。设法在实验测试中将材料的应力波效应与应变率效应 解耦是测定材料动态本构关系的关键。

在变形观测方面,直到现代才建立起一些较可行的方法,如超高速照相、光弹法等, 但仍需改进。因此,冲击试验更多适用于测定材料的宏观平均抗冲击能力。

冲击试验与吸收能量

摆锤冲击试验 测定材料抵抗单次大能量冲击的能力

(a) Charpy冲击试验,试样处于三点弯曲受力状态 (b) Izod冲击试验,试样处于悬臂弯曲受力状态

SHPB冲击试验与应力波分析

C0v v C0

S (t)

EA 2 AS

i

(t)

r

(t)

t

(t)

S (t)

C0 lS

t 0

i

(t

)

r

(t

)

t

(t

)

dt

S

(t

)

C0 lS

i

(t)

r

(t)

材料的动力学行为

材料的动力学行为1. 引言材料的动力学行为是材料科学研究中的重要组成部分。

它涉及到材料在外力作用下的应变和应力,以及与时间和温度等因素的关系。

理解材料的动力学行为有利于预测和控制材料的力学性能,为材料的应用和开发提供基础。

2. 动力学行为中的应力当一个外力作用于材料时,它会产生应力。

应力是指单位面积上的力,通常用希腊字母σ表示。

在材料受到外力作用的情况下,应力是沿特定方向的。

同时,应力可以是正的或负的。

当一个拉伸杆受到外力时,应力是正的,表示在杆的截面上的拉力。

当一个压缩杆受到外力时,应力是负的,表示在杆的截面上的压力。

3. 动力学行为中的应变应变是指单位长度的变化量,通常用希腊字母ε表示。

当材料受到外力作用时,它会发生变形,这种变形称为应变。

与应力一样,应变也可以是正的或负的。

当材料被拉伸时,应变是正的,当材料被压缩时,应变是负的。

4. 应力-应变曲线应力-应变曲线是描述材料动力学行为的一种常见方法。

它反映了材料受到外力时的变形情况。

通常,应力-应变曲线可以分为弹性阶段、屈服阶段、塑性阶段和断裂阶段。

弹性阶段:在一定程度的外力作用下,材料会发生弹性变形。

这种变形是可逆的,当外力作用去除后,材料会恢复到原始状态。

在这个阶段,材料的应力随着应变的增加而线性增加。

屈服阶段:当外力作用超过一定程度时,材料就会发生屈服。

在这个阶段,材料的应力增加得比应变快,应力-应变曲线变得非线性。

在达到一定应力时,材料的应变就不再继续增加了,这个应力称为屈服强度。

塑性阶段:在材料屈服后,它会发生塑性变形。

在这个阶段,材料会继续变形,但应力不再增加,保持恒定。

当材料被加载到它的极限时,它会突然断裂。

断裂阶段:在材料达到其极限应力时,它会突然断裂。

在这个阶段,材料的应变增加非常快,而应力也随之急剧增加,最终导致材料的破裂。

5. 动力学行为与时间和温度的关系材料的动力学行为与时间和温度有着密切的关系。

随着时间的推移,材料的性能会发生变化,这种变化被称为蠕变。

材料科学材料性能与指标PPT课件

树脂材料拉伸曲线

10

20

30

e(%)

0

100

200

300

400

500

600

700

800

900

s(MPa)

低碳钢

锰钢

硬铝

退火球墨铸铁

延展性或塑性的表征

延伸率 elongation 断面收缩率 reduction of area

< 5%: 脆性材料

塑性材料和脆性材料力学性能比较:

塑性材料

各种材料的能带结构

2.4.2 介电性能 Dielectric Property

电容C(capacitance)——电荷量q与电压V的比值:

平板电容计算: C = (A/L)

:介电常数,表征材料极化和储存电荷的能力; 相对介电常数r: r=/0 (介质常数、介电系数或电容率)

2.3.2 热膨胀 thermal expansion

势能一原子间距离曲线

假想的

实际的

热膨胀现象解释

金属和无机非金属材料的线膨胀系数较小; 聚合物材料则较大。

键强与热膨胀

膨胀的差异 ——原子间的键合力越强,则热膨胀系数越小。

热量通量q : 热导率:表征物质热传导性能的物理量。 单位:Wm-1K-1,或 calcm-1s-1K-1 1 calcm-1s-1K-1=4.2102 Wm-1K-1

溶蚀性 耐腐蚀性 抗渗透性 抗氧化性

——材料抵抗各种介质作用的能力

化学稳定性

2.1 化学性能 Chemical Performance

氧化物成核 生长 氧溶解

氧化膜生长 内氧化

缝隙 孔洞 微裂纹

宏观裂纹

吸附

(1)化学锈蚀

材料的力学性能课件03_硬度

维氏硬度的主要优点在于可灵活选择压力而试验结果仍具可比性,此外,它测量范 围广,准确度高。不足之处在于效率不很高,测量结果不直接。

显微硬度

显微硬度试验一般是指测试载荷小于2N的硬度试验,此时压痕极 其微小, 几乎不损坏试件, 且便于测定微小区域内的硬度。常用的有 显微维氏硬度和努氏硬度两种 。

20~67

60~85 25~100

HRA, HRC 0.2 e 0.002

洛氏硬度可统一表示为

HRB 0.2 e 30 0.26 e

0.002

0.002

不同标尺下的洛氏硬度值不具有可比性,因为它们之间不存在相似性。 以上标尺仅适用于平面,若在圆柱面或球面上测定洛氏硬度,需要进行修正。

回跳法

➢ 肖氏硬度 ➢ 里氏硬度

刻划法

➢ 莫氏硬度

将特定的压头以一定压力压入材料的表面, 表征材料表面抵抗外载时引

然后测量材料表面留下的压痕的尺寸,压 起塑性变形的能力。硬度大,

痕越大、越深则硬度越低 。

形变抗力也大。

使特定的小球被材料表面反弹,然后测量 弹起的高度,回跳高度越大则硬度越高。 表征材料弹性变形功的大小。 通过不同硬度的材料相互在表面刻划,根

表征材料表面对破坏的抗力。

据留下的划痕来确定硬度的相对大小。

硬度测量的特点

硬度测定简便,造成的表面损伤小,基本属于“无损”检测的范畴,可直接在 零部件上测量,因此在工程应用中,硬度测量被广泛采用,尤其是在现场实时 检测中更有效。

硬度不是一种基本力学性能指标,根据测量方法不同,分别与材料的塑性变形、 弹性比功和断裂抗力有关。因此在比较不同材料的硬度时要注意硬度测量方法 的一致性。

材料动力学

材料动力学

材料动力学是研究物质内部结构和性质变化的学科,其重点是材料的相变、形变和扩散等动力学过程。

这些动力学过程不仅涉及到材料的宏观性质变化,也涉及到材料的微观结构变化。

材料动力学的研究对于提高材料性能、制定材料加工工艺和改进材料设计具有重要意义。

首先,材料动力学研究可以帮助我们更好地理解材料的相变过程。

相变是材料内部由一种相转变为另一种相的过程,常见的相变有固态相变、液态相变和气态相变等。

材料动力学研究可以通过对相变过程中的结构和性质变化进行实验和理论分析,揭示相变过程中的微观机制,从而指导材料的制备和改进工艺。

其次,材料动力学研究对于材料的形变行为的理解具有重要意义。

形变是材料内部结构的变化,包括弹性变形、塑性变形和断裂等。

材料动力学研究可以通过实验和理论模拟分析材料在受力下的形变行为,从而揭示材料的力学性能和断裂机理,为制造高强度和高韧性材料提供理论依据。

此外,材料动力学研究还可以帮助我们理解材料中的扩散现象。

扩散是指物质在均匀浓度梯度下的自发传递过程,是材料中各种物质交换的基础。

材料动力学研究可以通过实验和理论计算分析材料中不同物质的扩散速率、扩散路径和扩散机制,从而指导材料的制备和改进。

总之,材料动力学研究是一门综合性的学科,涉及到材料的相变、形变和扩散等多个方面。

材料动力学的研究可以帮助我们

更好地理解和改善材料的性能,为制备高性能材料提供理论支持,同时也为制定材料加工工艺和改进材料设计提供重要依据。

材料动力学的发展将进一步推动材料科学的进步和技术的发展。

第九章材料的力学性能_材料科学基础

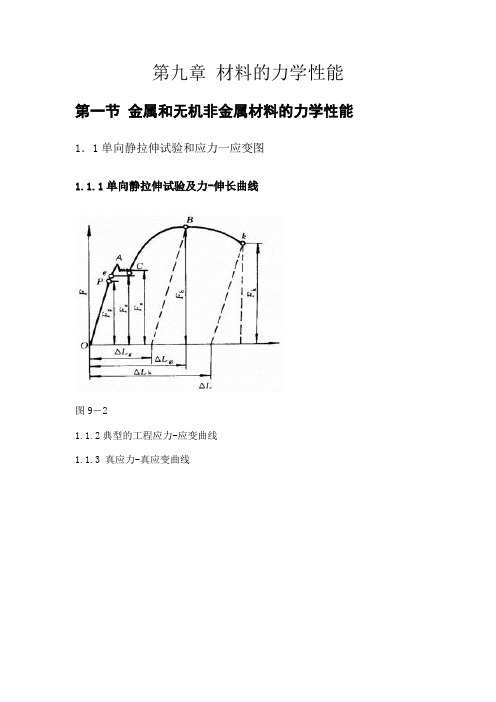

第九章材料的力学性能第一节金属和无机非金属材料的力学性能1.1单向静拉伸试验和应力一应变图1.1.1单向静拉伸试验及力-伸长曲线图9-21.1.2典型的工程应力-应变曲线1.1.3 真应力-真应变曲线1.1.4弹性变行与弹性模量(1)弹性变形(2) 弹性模量图9- 6原子间接合力随原子间距的变化1. 2强度1.2.1比例极限σp1.2.2弹性极限σe1.2.3弹性比功We1.2.4屈服强度σs和条件屈服应力σ 0.2 1.2.5抗拉强度σb1.2.6断裂强度σf1.3塑性1.3.1 有明显屈服点材料的塑性特征。

1.3.2无明显屈服点材料的塑性特征。

1.3.3材料塑性衡量指标(1)伸长率(2)断面收缩率(ψ)1.4硬度●布氏硬度●维氏硬度●洛氏硬度1.5韧性(韧度)1.5.1摆锤冲击试验(1)韧脆转变温度(2)缺口敏感性1.5.3断裂韧性(1)断裂力学与断裂韧性(2)影响材料断裂韧性的因素(3) 断裂韧性的应用●材料选择●构件设计●优化产品1.6疲劳强度1.7蠕变1.7.1蠕变曲线1.7.2蠕变性能指标(1)蠕变极限(2)持久强度1.8磨损与耐磨性第二节高分子材料的力学性能2.1高分子材料的力学状态2.1.1高分子材料的三种力学状态玻璃态高弹态粘流态2.1.2不同高分子材料的力学状态(1)线型非晶态高分子材料的力学状态(2)晶态高分子材料的力学状态(3)体型高分子材料的力学状态2.1.3高分子材料力学状态的实际意义2.2高分子材料的应力-应变行为2.2.1应力-应变曲线2.2.2结构因素对应力-应变行为的影响(1)相对分子质量(2)结晶2.2.3温度和应变速率对应力-应变行为的影响非晶态高分子材料在不同温度时的应力一应变曲线高分子材料在不同加载速度时的应力一应变曲线2.3高分子材料的高弹性与粘弹性2.3.1高分子材料的高弹性2.3.2高分子材料的粘弹性2.4高分子材料的静态粘弹性——蠕变与应力松弛2.4.1高分子材料的蠕变2.4.2高分子材料的应力松弛2.4.3高分子材料蠕变与应力松弛的力学模型2.5高分子材料的动态粘弹性——滞后与内耗2.6.高分子材料的强度2.7高分子材料的韧性2.8高分子材料减摩、耐磨性第三节复合材料的力学性能3.1力学性能概貌3.2力学性能特征●高的比强度和比模量。

材料力学行为和破坏机理概述

材料力学行为和破坏机理概述材料力学行为和破坏机理是材料科学与工程领域中的重要研究方向。

通过对材料力学行为的研究,可以深入了解材料在受力下的表现,从而为材料设计和工程应用提供基础理论支持。

同时,破坏机理的研究有助于掌握材料的失效原因,提高材料的强度和耐久性。

材料力学行为主要包括弹性、塑性、粘弹性和蠕变等方面的研究。

弹性是指材料在受力后可以恢复原状的性质。

弹性密度矩阵是一个重要的参数,它描述了材料在受力下的变形行为。

当材料受到外力作用时,其原子和分子会发生位移和变形,形成应力和应变。

弹性力学模型可以通过应力和应变之间的关系来描述材料的弹性行为。

塑性是指材料在受力下会发生持久性变形的性质。

当材料的应力超过其弹性范围时,会产生塑性变形。

通常,材料的塑性行为可以通过屈服强度和塑性应变来描述。

屈服强度是材料在受力下开始发生塑性变形时的应力值,而塑性应变则是材料发生塑性变形的量度。

塑性变形一般会导致材料的断裂或失效,因此塑性行为的研究对于材料设计和使用至关重要。

粘弹性是一种介于弹性和流变之间的材料行为。

粘弹性材料在受力下会同时表现出弹性和流变的特点。

粘弹性行为主要由粘弹性模量和粘弹性系数来描述。

粘弹性模量表示材料在受到外力作用时所表现出的回弹性质,而粘弹性系数则表示材料在变形过程中的粘滞程度。

蠕变是材料在长时间高温下发生的持续性变形现象。

蠕变行为的研究对于高温环境下工程结构的设计具有重要的意义。

蠕变主要由蠕变速率和蠕变寿命来描述。

蠕变速率表示材料在长时间受力下的变形速度,而蠕变寿命则是材料能够承受蠕变变形的时间。

在材料的使用过程中,破坏机理是一个至关重要的研究领域。

破坏机理的研究可以帮助我们了解材料的强度和耐久性,从而对材料的使用和维护提供指导。

常见的破坏机理包括断裂、疲劳和腐蚀等。

断裂是指材料在受到外力作用下破碎或失效的现象。

断裂行为可以通过断裂韧性来描述。

断裂韧性是材料抵抗断裂的能力,通常通过拉伸试验中的断裂应变和断裂应力来评估。

第四章 材料力学性能

共二十三页

六、磨损(mó 与耐磨性 sǔn)

• 磨损:一个零件相对于另一个零件摩擦时, 将会引起摩擦表面有微小颗粒分离出来, 使接触表面尺寸变化、质量损失,这种想 象 称为磨损。 (xiǎngxiàng)

• 一块物体相对于另一块物体发生滑动所需 要 比的较水 ,平 这力 两(个即力切的向比力值)就F是t,摩与擦法系向数力:Fn相

加工硬化或加工强化:每 增加一个小的应变量 ∆ε,就必须增加应力 ∆σ才能重新开始塑性变形。

随着塑性变形的进行,材 料的加工硬化能力逐渐减 小,曲线趋于平坦,达到 (dá dào)极大值的位置, 试样开始发生颈缩,随后 颈缩快速发展,直至断裂

共二十三页

• 塑性:断裂前材料发生塑性变形的能力。

• 衡量材料塑性的指标有延伸率(δ)和断面收缩率( ψ )。

J/cm2。

共二十三页

断裂韧性

• 断裂是裂纹的产生和发展的过程,即先有裂纹,然后在力的作用下扩展,当裂纹 达到一定尺寸(或称某临界尺寸)时就会失稳而快速扩展,导致完全断裂。

• 通常把材料(cáiliào)抵抗裂纹失稳扩展断裂的能力叫断裂韧性。

在裂纹尖端的延长线上(即x轴上,裂纹尖端为坐标轴 原点)某点垂直于裂纹面的应力σy与坐标(zuòbiāo)x的

• 磨料磨损:如果其中某些颗粒发生氧化并散落在两个表面之间, 或是环境中的外来硬质点的介入,由于氧化物颗粒或外来硬颗 粒通常比金属硬,它们就造成磨料磨损。另一种磨料磨损的方 式是当坚硬又粗糙的表面擦伤了较软的表面,这样会使软材料 的颗粒散落在两个表面之间,如果这些颗粒发生了氧化,它们 将引起严重的磨料磨损。与粘着磨损不同,磨料磨损很少受润 滑的影响(yǐngxiǎng),除非润滑剂能制止氧化和腐蚀。材料的硬度 是抵抗这一类磨损的主要因素。

材料科学基础完整材料的动力学部分ppt课件

.

6

第二节 宏观动力学方程

一、稳定扩散和不稳定扩散

稳定扩散: 扩散物质在扩散层内各处的浓度不

随时间而变化,即 dc/dt=0

不稳定扩散: 扩散物质在扩散层内各处的浓度随时

间而变化,即 dc/dt 0

.

7

二、扩散的动力学方程

1、菲克第一定律(Fick’s First Law)

在扩散体系中,参与扩散质点的浓度因位置而异、且可随 时间而变化。即浓度c是位置坐标(x、y、z)和时间(t)的 函数,表述为:原子的扩散通量与浓度梯度成正比。

.

3

二、从不同的角度对扩散进行分类

1、按浓度均匀程度分

互扩散:有浓度差的空间扩散; 自扩散:没有浓度差的扩散。

2、按扩散方向分 顺扩散:由高浓度区向低浓度区的扩散,又称下坡扩散; 逆扩散:由低浓度区向高浓度区的扩散,又称上坡扩散。

3、按原子的扩散方向分

体扩散:在晶粒内部进行的扩散;

表面扩散:在表面进行的扩散;

即 c=Κ p

因此,可得出单位时间内球罐中氧气的泄漏量为:

.

15

不稳定扩散

不稳定扩散根据边界条件分为两种情况:

➢ 一是扩散物质浓度(C0)在晶体表面保持不变; ➢ 二是一定量(Q)的物质由表面向晶体内部扩散。

c c

c0

x

.

16 x

第一种情况

C(x,t)C0er(f2cxD)t

e( r) f 2e 2 d,e( r)f 1 c 2e 2 d

.

5

四、扩散的意义

➢ 材料制备工艺中很多重要的物理化学过程都与扩散有关 系。例如:固溶体的形成、离子晶体的导电性、材料的 热处理、相变过程、氧化、固相反应、烧结、金属陶瓷 材料的封接、金属材料的涂搪与耐火材料的侵蚀。

材料的性能PPT课件

切削速度、进给量和切削深度等切削参数对于金属的切削加工性有重要影响。合理的切削 参数可以提高加工效率、降低成本并延长刀具使用寿命。

06

材料性能的影响因素与改善途径

化学成分的影响

元素种类与含量

01

不同元素对材料性能有不同影响,如增加强度、硬度、耐腐蚀

性等。

合金化

02

通过添加合金元素,改善材料的力学性能、物理性能和化学性

电阻率

材料对电流的阻碍程度, 高电阻材料可用于绝缘体 等。

磁学性能

磁化率

磁导率

材料在磁场作用下的磁化程度,反映 材料的磁性。

材料对磁场的响应程度,高磁导材料 可用于电磁铁等。

矫顽力

去除磁场后,材料保持磁化状态的能 力。

光学性能

折射率

光线在材料中传播速度 与真空中传播速度的比 值,影响透镜等光学元

热学性能

01

02

03

热容

材料吸收或放出热量时, 温度变化的程度,反映材 料储存热能的能力。

热导率

材料传导热量的能力,高 导热材料可用于散热器等 。

热膨胀系数

材料在温度变化时,体积 或长度的变化程度。

电学性能

电导率

材料传导电流的能力,高 电导材料如铜、银等用于 导线。

介电常数

材料在电场作用下的极化 程度,影响电容器等电子 元件的性能。

塑性

金属材料在载荷作用下,产生塑 性变形(永久变形)而不破坏的 能力。

硬度与韧性

硬度

材料局部抵抗硬物压入其表面的能力 。

韧性

材料在冲击载荷作用下吸收塑性变形 功和断裂功的能力。

疲劳与蠕变

疲劳

材料在交变应力作用下发生的性能变化。

材料力学性能检测方法PPT课件

• 材料的a K值愈大,韧性就愈好;材料的a K值 愈小,材料的脆性愈大,但塑性好的材料a K 值不一定大。

• 通常把a K值小的材料称为脆性材料 • 研究表明,材料的a K值随试验温度的降低而

降低

• 加载速度越快,温度越低,表面及冶金质量越

差, a K在值越低。第36页/共40页

材料的性能 使用性能—材料在使用过程中所表现的性能 力学性能 物理性能 化学性能

工艺性能—在制造机械零件的过程中,材料适应各种冷、 热加工和热处理的性能。

铸造性能、锻造性能、焊接性能、冲压性能、 切削加工性能、热处理工艺性能 材料的力学性能

指材料在外力作用下表现出来的性能,主要有强 度、塑性、硬度、冲击韧度和疲劳强度等。

抗拉强度 — 是脆性材料选材的依据。 屈服强度与抗拉强度的比值σS / σb称为屈强比。 屈强比小,工程构件的可靠性高,说明即使外载荷或某些 意外因素使金属变形,也不至于立即断裂。但若屈强比过 小,则材料强度的有效利用率太低。

第25页/共40页

3.刚度

材料在外力作用下抵抗弹性变形的能力称为刚度。

在弹性阶段: F l E

所以: E

比例系数E 称为弹性模量,它反映材料对弹性变形

的抗力,代表材料的“刚度” 。

E — 材料抵抗弹性变形的能力越大。

弹性模量的大小主要取决于材料的本性,随温度升高而 逐渐降低。

第26页/共40页

2. 塑性

材料在外力作用下,产生永久变形而不引起破坏的能力。

常用 δ 和 ψ 作为衡量塑性的指标。

第9页/共40页

拉伸试验

d0

F

F

l0

L 拉伸前

材料动力学行为

2

第二章 材料的动态本构关系

(Dynamic constitutive relations- 5 hours)

1. 材料的动力特性 (Dynamic characteristics) 2. 本构方程的理论框架 (Theory construction of CEs) 3. 率相关本构模型 (Rate-related constitutive models) 4. 内变量型粘塑性本构方程 (Viscous-CEs) 5. 动态本构的实验标定方法 (Experimental methods)

任课老师mezhangxwbiteducn9号教学楼503dynamicbehaviorreferences塑性动力学杨桂通著冲击动力学进展王礼立等著材料的动力学行为张庆明译dynamicbehaviorsmaterialsmarcandrmeyers第二章材料的动态本构关系dynamicconstitutiverelations材料的动力特性dynamiccharacteristics本构方程的理论框架theoryconstruction率相关本构模型raterelatedconstitutivemodels动态本构的实验标定方法experimentalmethods材料强度随应变率的变化而变化或材料表现其它静力作用下所没有的性质

Dynamic Behavior of Materials

任课老师: 张晓伟 mezhangxw@ 9号教学楼503

1

References

《塑性动力学》杨桂通著, 第1、2章 《冲击动力学进展》王礼立等著, 《材料的动力学行为》张庆明译 《Dynamic behaviors of materials》

27

Lindholm(1964)

第10章材料的超弹性力学行为课件

100%

典型固体橡胶材料单轴拉伸应力-应变曲线

10.4 常用橡胶材料的本构关系

橡胶本构模型 小变形

以多项式形式本构模型为例,其应变能密度表达式为

U i N j 1 C ij(I1 3 )i(I2 3 )j iN 1D 1 i(J 1 )2 i

I1 3 I2 3 J 1 忽略二阶及二阶以上小量,变为

C30=8.81105

解:

利用公式

G2(C10C01),

K2 D1

E9KG , 3K2G

3KG 6K2G

解出橡胶的弹性常数为 K, E=1.384MPa,ν= 0.5

橡胶本构模型

常用的橡胶力学性能描述方法主要分为两类,一类是基于 热力学统计的方法,另一类是基于橡胶为连续介质的唯象学描 述方法。

热力学统计方法的基础为观察到橡胶中的弹性恢复力主要 来自熵的减少。橡胶在承受荷载时分子结构无序,熵的减少是 由于橡胶伸长使得橡胶结构由高度无序变得有序。由对橡胶中 分子链的长度、方向以及结构的统计得到本构关系。

Arruda-Boyce形式本构模型

Ui 51C 2 m i i2(I1i 3i)D 1J221ln J

Van der Waals模型

U (2 m 3 )ln 1 () 3 2 I ~ 2 3 2 3 D 1 J2 2 1 ln J

图10-8 二次Ogden形式本构模型

试验拟合本构模型系数

通常在试验中应该测得在几种不同荷载模式下的应力-应变曲线, 这样可以选择出最合适的本构模型以及描述这种模型的参数。

同一种橡胶材料的三种拉伸变形状态的应力-应变曲线图, 对比试验曲线,由最小二乘法拟合多项式本构模型中的系数。

图10-13 应力状态的叠加

材料的力学行为与变形

(σs/ σb)。

塑性:δ,ψ。硬度:HBW,HRC、 HRB、HRA、HRR、HRL、

HRM,HV。

编辑ppt

9

2. 承受冲击载荷作用时的力学性能

冲击吸收功AK(冲击 韧度ak):对材料内部结

构缺陷、显微组织变化很敏 感。

韧脆转变温度Tk:

bcc晶格的金属或以其为主 的低、中强度结构钢,Tk比 较明显且较高; fcc晶格的金属或高强度钢 基本没有这种温度效应。

3. 塑性变形对金属组织与性能的影响是什么?请分析加工硬化(形变 强化)的定义、产生原因及在生产中的应用。

4. 变形金属在重新加热时其组织与性能发生了哪些变化,为什么会产 生这些变化?

5. 再结晶与结晶、重结晶的根本区别在何处?再结晶与再结晶退火温 度是如何确定的呢?

6. 冷、热变形加工的本质区别是什么?

编辑ppt

4

3 塑性变形与再结晶

3.1 材料的力学行为与塑性变形

3.1.1 材料常用的力学性能指标 3.1.2 金属的塑性变形

3.2 冷变形加工对金属组织与性能的影响 3.3 冷变形加工金属在加热时组织与性能

的变化 3.4 金属的热变形加工

编辑ppt

5

3.0 概述

材料在加工制备过程中或是制成零部件后的工作运行中都 要受到外力的作用。材料受力后要发生变形,外力较小时产生 弹性变形;外力较大时产生塑性变形,而当外力过大时就会发 生断裂。材料经变形后,不仅其外形和尺寸发生变化,还会使 其内部组织和有关性能发生变化,使之处于自由能较高的状态。 这种状态是不稳定的,经变形后的材料在重新加热时会发生回 复再结晶现象。因此,研究材料的变形规律及其微观机制,分 析了解各种内外因素对变形的影响,以及研究讨论冷变形材料 在回复再结晶过程中组织、结构和性能的变化规律,具有十分 重要的理论和实际意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

17

。

19

几种合金的应力-应变曲线对应变率的依赖效应 (a)淬火合金钢,应变率:A-2400,B-1660, C-25, D-0.01 (b)退火钛, 应变率:A-2000, B-1250, C-400, D-0.01

20

2. 瞬时应力(Instantaneous stress)随应变 率的提高而提高。 在同一应变值下,动态应力要比静态 应力高,两者差称为过应力。许多金属都 有这种现象。但是不同的材料,其应变率 效应也是不同的。 应变率效应显著的材料称为应变率敏 感材料 (strain-rate sensitive)。

25

引入应变率敏感系数,作为表征材料应变 率敏感性的参数

p

(lg p )

为塑性应变率

26

对大多数金属,在很宽的应变率范围内,近似 为一常数。

27

Lindholm(1964)

28

= ( ) ( ) lg( ) 0 1 p

( ) 、 ( )在 其中 都 const 0 1 是一个确定的值。若写成无量纲形式,则 有:

观应变率敏感性:铁锰铝合金是明显的应变率强化材料 (正向应变率效应),而铁锰铝硅合金在变形早期表现为 应变率不敏感,随应变增大则出现反向应变率效应;两者 在更高应变率下都呈现反常的应变率弱化倾向(反向应 变率效应)。

(2)然在准静态下铁锰铝硅合金的强度高于铁锰铝合 金,但在高应变率动态加载下铁锰铝合金的强度反而高 于铁锰铝硅合金。

3

2.1 材料的动力特性

材料强度随应变率的变化而变 化或材料表现其它静力作用下所没 有的性质。 (Strain-rate effect, Inertia effect)

4

应变率效应是从实验研究开始(1872年开始) 的。最早进行材料动态实验的是Hopkinson父

子俩。他们的得到了三个结论:

36

非金属材料的应变率响应

复合材料等非金属材料的高应变率响应方面,可 靠的试验数据还很少。 冲孔-加载SHPB装置, SHPB压缩实验装置, SHPB拉伸实验装置 (牛津大学 :撞击、拉伸) 非金属材料(Non-metallic)的种类: 聚合物(Polymer), 陶瓷(Ceramic) 泡沫材料(Foam), 复合材料 (Composite) 纺织/编织材料(Textile/Woven) 生物材料(Bio-material)

应提高。

10

Seibel和Pomp(1927),Deutler(1932)又做

了铁、铜的动力实验,结果表明:屈服极 限和瞬时应力均随应变率增高而提高。

11

Deutler(1932)

12

1914年,B.Hopkinson设计了压杆实验 技术,后来,经过Davies、Kolsky多次修 改,定名为分离式压杆技术(SHPB), 用以进行材料动态力学性能试验研究。下 图是Kolsky用自己设计的SHPB技术对铜 和铝试件的所做的实验结果。

材料动力学行 为

References

《塑性动力学》杨桂通著, 第1、2章 《冲击动力学进展》王礼立等著, 《材料的动力学行为》张庆明译

《Dynamic behaviors of materials》 Marc Andr Meyers

2

第二章 材料的动态本构关系

(Dynamic constitutive relations- 5 hours) 1. 材料的动力特性 (Dynamic characteristics)

21

22

3.各种工程材料存在一个应变率敏感性 界限。

金属材料的应变率敏感性界限大 - 3 3 1 ~ 10 s 之间。 约在 10

23

3 1 10 s 当 时,属于静态情况,不计

。

应变率效应 . 3 1 当 10 s 时,应变率效应不太明显, 增加新的内容,需考虑流动特性、可压 缩性效应、熔化、气化等。

37

单向增强复合材料的应变率效应

38

39

编 织 增 强 复 合 材 料 的 应 变 率 效 应

40

41

Polymer Matrix Composite

7

B

重 锤

(1)在B端破坏 (2)与落锤质量无关, 仅与高度有关 (3)强度是静态的两倍

A

8

Ludwik(1909)用长为3m,直径为

3mm的锡线在试验机上做动力拉伸试验。 拉力F为19.6~147N(2~15kg)。得出 了在不同加载速率下的F~ε 曲线。

9

图中 V 0 对应于静 载。实验结果表明, 加载速度提高时, 应力应变曲线也相

29

.

. 0 1 lg( p) 0 0

由此可得上述式。若应变率较高,则瞬时 流动应力不再随应变率的对数而变化, 有下列线性关系:

30

'

p

.

const

称为粘性系数。

31

4.瞬时应力随温度升高而降低

铝

32

5.应变率历史效应 (Historic Effect)

1971.Nicholas 铝合金

33

0-0

0-1 0-2 0-3 0-4 0-5

0

1.95kpa/s 19.5kpa/s 195kpa/s 1.95Mpa/s 19.5Mpa/s

不锈钢

34

以上表明固体材料对应变率往往是 有记忆的,称为应变率历史效应。

35

个别材料也具有反向应变率效应

(1)铁锰铝铸造合金与铁锰铝硅铸造合金具有不同的表

13

铝和铜的动态实验结果图如下

14

从上个世纪三十年代以来,已有不少人 做了动态实验。根据他们的实验结果, 可得到如下规律:

1. 屈服极限有明显提高。下图为软钢的实 验结果

15

软钢的实验结果:

16

当应变率 = 200 s1 时, 屈服极限提高约一倍, 即由271MPa到 576MPa,实验还表明, 软钢的动态屈服强度 提高最为明显,约为 2~3倍。