双电机驱动设备的同步运行

简析多电机同步控制技术

简析多电机同步控制技术我国现代工业的不断发展与机械自动化技术的不断提高,很多生产场合都无法满足现代工业的发展要求,其电机控制系统要求多台电机共同驱动一台设备运作。

在整个生产过程中,应尽量满足现代工业的发展需求,确保这些电机能够协调运行,所以多电机同步控制技术的应用越来越广泛,这种技术在机械传动系统中,尤其是卷接机组中,可以通过多个电机向多个主要机组,传递其生产需要的动力,这种传动方式是控制方式上的一大创新。

一、多电机同步控制技术为了保证多电机能够实现同步控制,可以通过两种方式:机械方式和电方式。

在同步控制技术应用初期,机械同步控制技术在工业自动化生产中广泛应用。

因为机械控制方式与传动连接十分可靠,这种连接在应用初期得到了广泛应用,但是这种机械控制方式有一些常见的缺点,整个系统智能运用一台电机作为动力输出,所以动力分配到各个单元的动力功率都比较小,很难进行系统同的维修工作,且系统只能获得有效的传动范围[1]。

机械同步控制系统通过齿轮、皮带、链条这些零件进行传动,造成整个系统出现劣迹误差,所以在整个控制过程中,系统的控制精度很容易受到影响。

工作人员在一些精度要求较高的环境,电方式的多电机协调控制更加灵活,拥有更高的精度和稳定性,并能在生产实践中,逐渐被完善。

二、卷接机中同步控制技术的应用流程多电机同步控制技术一般选用YJ27卷接机组,其机械设备结构复杂,且各个鼓轮的转速间应保持精准的比例关系。

现阶段,相关单位采用的是传统的机械式齿轮传动方式对各个鼓轮进行同步控制,从而保证系统精度,对于高速环境下的齿轮,工作人员应为其设置润滑系统,确保整个系统的传动链不会太长,机构系统导致传动造成过大,在连续工作时,造成设备损坏,润滑齿轮箱容易出现漏油,以及传动误差较大等现象,设备的维修量会大幅增加,传动系统速度的波动会影响卷接机的运用功能[2]。

(一)偏差耦合结构控制工作人员以YJ27卷接机组的几个主要的工作鼓轮作为研究对象,并总结这些设备的机械传动关系,得出他们之间的速度比例,然后算出每个鼓轮的负载特点,将与之相对的永磁同步电动机作为这种设备的驱动电机,在一定环境中建立起一个鼓轮的同步控制系统的仿真模型,然后通过这种仿真模型的相关原理,运用改进型屏偏差耦合对结构进行控制,制定模糊滑模控制策略,这也是一种比较理想的控制方法[3]。

安川H1000变频器在双电机同步控制中的技术方案研究

安川H1000变频器在双电机同步控制中的技术方案研究周永亮【摘要】针对传统同步方法控制下双牵引电机同步运行所出现的问题,提出了频率相对值跟随的方法.通过设置前后牵引变频器的正反向运行的增益、使用指令指定切换端口,使前牵引电机跟随后牵引电机.对比新的跟随速差法和传统的固定速差法,新的跟随控制方法克服了开关过程中的不平滑和两牵引电机间电缆上张力突变的不足,在高、中、低速档中表现出良好的动态性能.该方法提高了产品的质量,增强了系统的灵活性,提升了设备的生产效率,具有借鉴和推广意义.%To solve the problems that appear in traditional synchronous control system for double traction motors, the method of following up control with frequency relative value is put forward. Through setting the gains of the forward and reverse running of the inverter for front and rear traction;and applying instructions to specify the switching port, to make the front traction motor follows the rear traction motor. The new following up control method is compared with traditional control method, the new method overcomes the deficiencies of unsmooth switching process and the mutation of the tension of the cable between two traction motors;good dynamic performance is shown at high, medium and low speed status. This method improves the quality of products, enhances the flexibility of system, and improves the production efficiency of the equipment;it has the reference and the promotion significance.【期刊名称】《自动化仪表》【年(卷),期】2016(037)012【总页数】5页(P87-90,93)【关键词】变频器;双电机;牵引;同步控制;动态性能;可靠性;张力【作者】周永亮【作者单位】广州电缆厂有限公司,广东广州 510000【正文语种】中文【中图分类】TH-3;TP275安川H1000变频器是安川继A系、F系、V系之后开发的又一款重载高性能矢量变频器产品。

如何用一个PLC控制两个或多个伺服电机同步运行

如何用一个PLC控制两个或多个伺服电机同步运行

主电机速度改变时,其它伺服电机也跟着同步运行.

用第一个伺服驱动的输出控制第二个伺服驱动器,就可以实现同步运动了,只要要求不是太高这种方法完全可行;

同步分控制精度来确定控制方案的;

1:简单的多个伺服电机转速的同步,完全可以PLC不同输出口发同一个速度出去,这个不是跟随;

2:伺服驱动有脉冲输出功能,可以用这个控制下一台伺服的速度,这个是简单跟随;

3:相应速度和跟随精度要求很高,建议使用多轴运动控制器,以前见过派克的一款,假设有A/B/C三台伺服,使用PLC控制A伺服,然后A伺服有AB反馈,通过AB反馈到B伺服达到对B伺服的控制,再通过B伺服的反馈,接到C伺服,这样就可以达到伺服的联动及同步性,以上的联动可能有毫秒级的偏差.但是使用在一般的机床上是没有什么问题的;

方法一:在一台电机上安装编码器,通过编码器的反馈去控制进另一台电机,来达到同步;

方法二:利用运动型控制PLC,里面带有电子凸轮机构,可以进行同步跟踪控制;。

实现双向同时转动的一些方法

实现双向同时转动的一些方法

要实现双向同时转动,可以使用以下几种方法:

1. 使用双电机驱动:用两个电机分别控制两个方向的转动。

可以使用一个控制器来控制两个电机,通过改变电机的转速和方向来实现双向同时转动。

2. 使用步进电机:步进电机可以精确控制转动角度,可以使用两个步进电机分别控制两个方向的转动。

通过控制两个步进电机的步进脉冲序列来实现双向同时转动。

3. 使用伺服电机:伺服电机可以根据外部信号准确控制转动位置和速度。

可以使用两个伺服电机分别控制两个方向的转动。

通过控制两个伺服电机的位置和速度来实现双向同时转动。

无论是使用双电机驱动、步进电机还是伺服电机,需要通过编程控制电机的转速、方向和角度,可以使用任何支持电机驱动的编程语言和开发板来实现。

双电机驱动

双电机驱动一:相关系统功能FANUC系统对于大型机床中使用双电机驱动一个坐标轴提供了两种控制方式,串联控制(tandem control)和同步控制(synchronous control)。

串联控制仅对主电机轴执行位置控制,对副电机轴仅执行转矩控制,因此这种控制也称转矩串联控制。

(简易)同步控制使用发送给主动轴的NC指令分别对主动电机轴和从动电机轴进行位置控制。

而当主动电机轴和从动电机轴是由一个DSP(数字信号处理器)控制时,这种配置特称为位置串联控制。

为了描述清晰,转矩串联控制的两个电机分别称为主电机轴和副电机轴,位置串联控制的两个轴分别称为主动电机轴和从动电机轴,需要特别注意的是转矩串联控制的主电机轴和副电机轴以及位置串联控制中的主动电机轴和从动电机轴都是由同一个DSP控制的,而一般意义的(简易)同步控制中的主动电机轴和从动电机轴并不一定要用同一个DSP控制。

为了能够应用FANUC系统针对双电机驱动所提供的各种伺服功能,建议用户在使用同步控制功能时对主动电机轴和从动电机轴的轴分配尽可能满足由一个DSP控制的条件。

由于HRV4功能使用一个DSP控制一个轴,因此位置串联控制和转矩串联控制不能和HRV4功能同时生效。

串联控制和同步控制在FANUC各系统中的规格详见下表所示。

16/18/21i B FS30/31/32i AFS O i C FS15i FS串联控制√☆☆☆轴同步控制———☆简易同步控制√—☆—同步控制—☆——串联减振控制☆☆☆☆√:标准功能 ☆:选择功能 —:不支持从上表可以看出,同步控制(synchronous control)在各系统中的对应功能名称略有不同。

在FSO i C和FS16/18/21i B中称为简易同步控制,在FS15i中称为同步控制,在FS30/31/32i A中称为轴同步控制,而且除FSO i C中串联控制和简易同步控制作为标准功能提供外,以上功能项在各系统中均为选择功能。

多台电机并联同步运行

多台电机并联同步运行在工业控制领域,多台电机的并联同步运行是一种普遍的需求。

它可以由多台电机组成的控制系统实现,通过特殊的代码逻辑控制,可以使电机同步运行,从而提高生产效率。

本文将重点介绍多台电机并联同步运行的原理和实现步骤。

原理介绍多台电机并联同步运行的原理主要基于电机控制及电机的物理运作原理。

电机控制系统通常由控制器和电机本身组成。

电机是传动装置之一,它是将机电能源转换为机械能和运动的电器。

通过传感器等感知装置和机构控制系统的信息,可以将电机的输出转化为需要的动力。

在多台电机的并联控制系统中,通过控制器对多个电机的运行参数进行控制,并使电机达到同步运行。

这种实现通常是通过实现机械同步或环运转来实现的。

所谓的机械同步,是指将所有电机与主动电机通过耦合器等机械装置连接,以实现单一的运动控制;所谓的环运转,是指将多个电机连接为环形,通过控制器对每个电机的步长进行控制,使得电机实现同步旋转。

实现步骤下面我们将介绍多台电机并联同步运行的实现步骤。

步骤一、电机输出连接首先,我们需要将所有电机的输出进行连接。

这可以通过机械同步或环运转实现。

机械同步通常使用耦合装置,如齿轮或皮带,连接所有电机;环运转通常将电机配置为环状,将电机轴用耦合器连接起来。

步骤二、控制器设置接下来,我们需要配置控制器以实现同步运行。

控制器是负责控制多台电机运行的主要设备,它通常由程序控制器和可编程逻辑电路等构成。

通常,每个电机都需要配置一个电机驱动器控制器,以使其符合同步运行要求。

步骤三、读取反馈信号电机控制器需要对电机进行反馈控制。

为此,它需要读取来自电机感知二次元或其他传感器的反馈信号。

从这些反馈数据中可以测量电机的电流、转速和角度,以控制电机在同步转速下运行。

步骤四、实现同步控制实现同步运行需要对电机控制器进行编程。

编程的例程可以使所有电机以同步顺序运行或实现环运转同步驱动。

步骤五、优化控制在同步运行开始时,可能需要校准电机的参数。

两台电机如何通过变频器实现同步控制呢

两台电机如何通过变频器实现同步控制呢在工业控制系统中,变频器是一种常见的设备,用于控制电动机的转速和运行状态。

通过变频器,可以实现对电机的精确控制,包括速度、转矩、加速度等。

而在一些应用中,需要实现多台电机的同步控制,即多台电机的转速和运动状态保持一致。

本文将介绍如何通过变频器实现两台电机的同步控制。

首先,要实现电机的同步控制,需要确保两台电机的转速保持一致。

为此,可以将一台电机作为主电机,另一台电机作为从电机。

主电机通过变频器控制其转速,而从电机通过接收主电机的转速信号来实现同步运动。

具体实施时,可以按照以下步骤进行:1.首先,需要确保主电机的位置和转速精确可控。

可以通过编码器或位置传感器来获取主电机的位置和转速信息,并将其传递给变频器。

变频器根据这些信息来调整主电机的转速。

2.从电机需要与主电机保持同步,因此需要获取主电机的位置和转速信息。

可以通过编码器或位置传感器获取从电机的位置和转速信息,并将其传递给从变频器。

4.从变频器接收到主电机的转速信号后,根据这一信号调整从电机的转速。

从变频器将通过调整从电机的电压和频率来控制其转速,以保持与主电机的同步。

需要注意的是,在实际操作中,还需要考虑到一些因素,以确保同步控制能够稳定有效。

例如,变频器之间通信的稳定性和可靠性,编码器或位置传感器的精度和信号的及时性等。

此外,还要根据具体的应用需求和环境条件,调整控制系统的参数和算法,以实现更精确的同步控制。

通过变频器实现两台电机的同步控制,可以应用在许多工业场景中。

例如,自动化生产线中的输送带、同步驱动机械臂等。

通过有效地实现同步控制,不仅可以提高生产线的工作效率和精度,还可以减少因电机运动不同步而引起的故障和损耗。

总结起来,通过变频器实现两台电机的同步控制需要确保主电机的位置和转速精确可控,从电机通过接收主电机的转速信号来实现同步运动。

同时,还需要考虑通信稳定性、传感器精度和环境因素等因素,以优化同步控制系统的性能。

双电机驱动升降机构运动实时同步控制技术

文章编号:1001-2265(2009)09-0060-04收稿日期:2009-01-05作者简介:王亚军(1975 ),男,陕西长安人,中国工程物理研究院机械制造工艺研究所工程师,工学硕士,主要研究方向为机电装备控制系统集成,计算机控制光学表面成型等,(E -ma il )li aonanw y@j sohu .co m 。

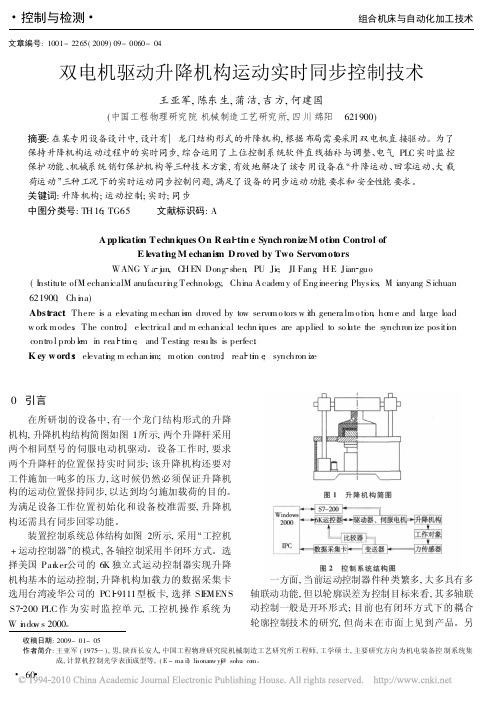

双电机驱动升降机构运动实时同步控制技术王亚军,陈东生,蒲洁,吉方,何建国(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)摘要:在某专用设备设计中,设计有一龙门结构形式的升降机构,根据布局需要采用双电机直接驱动。

为了保持升降机构运动过程中的实时同步,综合运用了上位控制系统软件直线插补与调整、电气PLC 实时监控保护功能、机械系统销钉保护机构等三种技术方案,有效地解决了该专用设备在 升降运动、回零运动、大载荷运动!三种工况下的实时运动同步控制问题,满足了设备的同步运动功能要求和安全性能要求。

关键词:升降机构;运动控制;实时;同步中图分类号:TH 16;TG65 文献标识码:AA pplication Techniques On R eal ti m e Synchronize M oti o n Control ofE levati n g M echanis m D roved by Two Servom ot ors WANG Y a j u n,C H E N Dong shen ,PU Jie ,JI Fang ,H E Jian guo(I nstitute ofM echanicalM anufacuri n g Technology ,China Acade m y of Eng ineeri n g Physics ,M ianyang S ichuan 621900,Ch i n a)Abst ract :There is a elevating m echan is m droved by tow servo m o tors w ith genera lm o ti o n ,ho m e and large loadw ork m odes .The contro,l e lectrica l and m echanical techn i q ues are applied to so l u te the synchron ize positi o n contro l prob le m in rea l ti m e ,and Testing resu lts is perfec.tK ey w ords :elevati n g m echan i s m;m otion contro;l real ti m e ;synchron ize0 引言在所研制的设备中,有一个龙门结构形式的升降机构,升降机构结构简图如图1所示,两个升降杆采用两个相同型号的伺服电动机驱动。

两台电机如何通过变频器实现同步控制呢

两台电机如何通过变频器实现同步控制呢在众多的现代工业中,电机是最为普遍、关键的机电设备之一,同时,电机同步控制也是电机的一项重要应用。

那么,如何通过变频器实现同步控制呢?本文将由此展开讨论。

变频器的基本介绍变频器,也称为交流调速器、交流变频器等,是一种电力电子设备,其主要作用是将交流电源(一般是380V/220V交流电源)变换为可调变频的交流电源,并将这个交流电源输入电机中从而达到调速的目的。

变频器应用于电机同步控制电机同步控制的基本原理在介绍变频器如何应用于电机同步控制之前,我们先来简单了解一下电机同步控制的基本原理。

电机的同步控制,是指两台电机通过某种控制方式,保持动态相等,即两台电机速度、位移之间始终以一定的相对关系进行运动。

在传统控制方式中,若要实现两台电机同步运动,往往需要使用机械传动或伺服控制等方式,其缺点在于基础设备、系统成本高、维护成本高等,因此,随着现代电力电子技术的不断发展,人们开始在电机同步控制等领域应用变频器。

变频器在电机同步控制中的应用电机同步控制,通过使用变频器进行频率调节,从而控制电机的运动,起到控制电机同步度的作用,能够达到快速调节、稳定控制等优势,在现代化电机控制中扮演着举足轻重的作用。

利用变频器控制电机同步控制,其实现方式是:在两台电机控制某一参数(如转速、电流、位置等)的过程中,其中一台电机是主动运动的电机,另一台电机是主观运动的电机,主动电机的控制箱中安装有位置传感器,将传感器输出的位置信号发给控制箱,然后通过控制箱将这个位置信号发给另一台电机,以此达到两台电机同时运动的目的。

这种控制方式不仅能够简化控制回路,缩小安装空间,而且能够大大降低功耗,提高效率。

电机同步控制的标准对于同步控制的要求,一般通过同步误差来描述。

同步误差就是在两台电机运动过程中,主观电机的位置与主动电机的位置处于的相位差异,这个误差通常用角度或时间来描述。

在电机同步控制中,同步误差越小,同步效率越高。

变频器在胶带机双机同步驱动中的应用与维护

变频器在胶带机双机同步驱动中的应用与维护摘要:在铁矿石长距离下行皮带输送系统中,电机驱动控制是关系到整个皮带输送系统的安全、稳定运行的关键。

对电机功率、转矩、转速、同步等控制技术要求高,控制逻辑及控制方式均复杂多变。

因此,需要根据工艺生产过程的动态特性,经过试验,科学设置相关技术参数,并对控制逻辑进行优化,充分发挥变频技术的优势,合理进行控制组态,形成了完整、可靠、成熟的控制方案,已经成功地应用在了酒钢镜铁山矿黑沟矿石输出生产系统中,达到了理想的效果,取得良好的经济效益和安全效益。

关键字:变频器;同步;双机驱动酒钢镜铁山矿根据黑沟2#皮带长距离和下行运输特性,充分利用ABB公司ACS800-17-0493型号变频器的优势,合理的控制组态,形成了完整、可靠、成熟的控制方案,成功实现了黑沟2#皮带的双机驱动软同步控制,达到了理想的效果,由于该型号变频器具有能量回馈功能,同时取得良好的经济效益和安全效益。

在胶带机上采用变频驱动后的节能效果主要体现在系统功率因数和系统效率两个方面。

在下行胶带机中,应用四象限能量回馈变频器,能实现胶带下运时产生的能量回馈至电网,年总节约电费:37.6万元元;胶带机带速达到了 2.5m/s,矿石的日运输量有了大的提高,原输矿量500吨/小时,现提高到750吨/小时。

1双机驱动皮带系统酒钢镜铁山矿黑沟皮带运输系统中,2#皮带最为重要,皮带生产能力为1200t/h,全长约3300米,为向下运输皮带。

在2#皮带机头部附近设置2台280kW/380V变频调速电动机,并在电机驱动端通过联轴器设置减速器,保证皮带最大运行速度3.15m/s,并连续可调。

在电机驱动输出皮带处设置拉紧装置,保证皮带松紧合适、运行平稳。

双电机布置于同侧位置,减速器输出轴驱动两台大型滚筒带动皮带运转,在两台滚筒侧安装了液压制动装置,制动器设有完善的安全闭锁保护功能,避免制动器电控装置突然断电而主机正常运行时制动器瞬时施闸,保证皮带在两台电机同时驱动下安全、平稳运行。

双电机电驱桥工作原理

双电机电驱桥工作原理

双电机电驱桥工作原理主要是通过两个电机和一套控制系统的协同工作,实现更高效、更精确的动力输出和车辆控制。

具体来说,双电机电驱桥的原理可以分为以下几个方面:

1. 动力分配:双电机电驱桥通过两个电机分别驱动车辆的两个轮子,实现动力的精确分配。

控制系统根据车辆的行驶状态和驾驶员的意图,对两个电机进行独立控制,确保车辆的稳定性和行驶安全性。

2. 协同工作:在加速和爬坡等需要较大动力输出的工况下,两个电机协同工作,提供更大的扭矩和功率。

这种协同工作方式可以减少单个电机的负载,提高整体效率,延长电机的使用寿命。

3. 独立控制:双电机电驱桥的控制系统可以对两个电机进行独立控制,实现对车轮的差异化控制。

例如,在转弯或避障等情况下,控制系统可以根据需要调整两个电机的输出扭矩和转速,提高车辆的操控性能和稳定性。

4. 能量回收:在制动或下坡等工况下,双电机电驱桥可以通过两个电机的反转,将车辆的动能转化为电能,实现能量的回收利用。

这种能量回收技术可以提高能效,延长续航里程。

总之,双电机电驱桥工作原理是通过两个电机的协同工作和控制系统的智能化调节,实现更高效、更稳定、更精确的动力输出和车辆控制。

这种技术有

助于提高车辆性能、降低能耗、延长续航里程,是新能源汽车发展的重要方向之一。

两个(或多个)电机如何同步的问题

两个(或多个)电机如何同步的问题,包括要求转速或转角完全同步,另外,如果要求两个电机输出的线速度同步,而机械系统存在误差时,两个电机如何同步的问题。

#以前做项目时涉及过这个问题,当时考虑的两种方法:1、第一个主动电机使用速度(或位置)控制方式,由PLC或运动控制器输出模拟量控制其转速,其伺服驱动器将电机编码器的脉冲输出,并连接到从动电机驱动器的脉冲输入口中,这样,从动电机的转动角度由主动电机编码器的输出脉冲给定,其转速也由主动电机编码器的脉冲频率确定,使两者的转速和转动角度一致。

2、主动电机的控制方式同上,但是将第一个电机的转矩输出(通过总线或模拟量),并输入到从动电机驱动器中,从动电机使用转矩控制方式,其转矩与第一个电机的输出转矩一致。

通过主动电机和从动电机负载之间的物理约束,使得两者的转速和转角同步。

使用该方式时可以避免受到两个电机传动系统机械误差的影响。

根据我们的使用条件,电机启动时设置3~4秒的加减速时间到达工作转速,我们用的是第二种同步方式,效果不错。

#在传统的传动系统中,要保证多个执行元件间速度的一定关系,其中包括保证其间的速度同步或具有一定的速比,常采用机械传动刚性联接装置来实现。

但有时若多个执行元件间的机械传动装置较大,执行元件间的距离较远时,就只得考虑采用独立控制的非刚性联接传动方法。

下面以两个例子分别介绍利用PLC和变频器实现两个电机间速度同步和保持速度间一定速比的控制方法。

1、利用PLC和变频器实现速度同步控制薄膜吹塑及印刷机组的主要功能是,利用挤出吹塑的方法进行塑料薄膜的加工,然后经过凹版印刷机实现对薄膜的印刷,印刷工艺根据要求不同可以采用单面单色、单面多色、双面单色或双面多色等方法。

在整个机组中,有多个电机的速度需要进行控制,如挤出主驱动电机、薄膜拉伸牵引电机、印刷电机以及成品卷绕电机等。

电机间的速度有一定的关系,如:挤出主电机的速度由生产量要求确定,但该速度确定之后,根据薄膜厚度,相应的牵引速度也就确定,因此挤出速度和牵引速度之间有一确定的关系;同时,多组印刷胶辘必须保证同步,印刷电机和牵引电机速度也必须保持同步,否则,将影响薄膜的质量、印刷效果以及生产的连续性;卷绕电机的速度受印刷速度的限制,作相应变化,以保证经过印刷的薄膜能以恒定的张力进行卷绕在上述机组的传动系统中,多组印刷胶辘的同步驱动可利用刚性的机械轴联接,整个印刷胶辘的驱动由一台电机驱动,这样就保证了它们之间的同步。

两台电机如何通过变频器实现同步控制

两台电机如何通过变频器实现同步控制掌握要求及方式:

1两台电机同步掌握的方式是以一台为主机,另一台为从机来进行掌握。

2.同步用的变频器均采纳0-10V电压给定速度,我们使用1号电位器为主调电位器,2号,3号为微调电位器。

接线步骤:

1)分别将两台变频器的10V短接,GND短接,主调电位器1号脚接入10V,3号脚接GND,两个微调电位器1号接入主调电位器的2号脚,2号脚接入AI1,3号脚接GND,

2)运行信号分别接入D11,COM

变频器参数设置:

P0-02 命令源选择,设置成1,端子命令通道

P0-03 主频率源X选择,设置成2,AI1端子

P0-14 下限频率,设置成0.4HZ,

P0-17 加速时间设置成5S P0-18 减速时间设置成5S

启动变频器,旋动主电位器观看两台变频器的频率变化,变化是否有规律,分别通过两台微调电位器进行修正,把频率下降5HZ,再观看是否符合规律,松开运行键,变频器停止运行

留意两点:

1)多台变频器的10V端子肯定要短接,不然由于压降而导致不能正

常工作

2)同步掌握不是频率一样,是否同步的依据是线速度。

多电机同步操作的常识

多电机同步操作的常识随着现代制造业的发展与机械控制技术的深入研究,多电机同步操作已成为当今工业自动化领域最为重要的控制技术之一。

在实际生产中,多电机同步操作能够使多个电机互相配合、协同工作,从而提高生产效率、降低生产成本、提高产品质量。

本文将从多电机同步操作的原理、应用、常见问题等方面进行探讨。

一、多电机同步操作原理多电机同步操作实质上是通过对多个电机之间的相对位置关系进行精细计算和控制,使得不同电机输出的信号能够始终保持同步。

在实际应用中,多电机同步操作依赖于精准的控制算法和精确的位置反馈传感器。

简单地说,多电机同步操作可以分为两类:硬件同步和软件同步。

硬件同步指的是通过硬件电路将多个电机进行同步,实现电机在控制时采用同步脉冲信号,从而实现多电机的同步。

这种同步方式通常适用于需要高精度的控制环境,如自动化加工线等。

而软件同步则是通过计算机算法控制,实现多个电机之间软件同步。

该方法使用成本较低,可以适用于各种不同场景,如自动化生产线、机器人控制等。

二、多电机同步操作应用多电机同步操作通常适用于生产线上需要将多个电机同步控制的场景,例如切割、加工、装配等过程。

其中,多电机同步操作在包装行业中的应用尤为广泛,由于产品体积较小,高效的包装生产通常需要通过高速连续的包装过程来实现。

多电机同步操作能够保证机器运行时间和稳定性,从而提高生产效率。

另外,在机器人工业中,自动化生产链使用了许多不同的机器人,机器人之间通常需要同步工作以提高生产效率。

多电机同步操作在这种情况下可以保证不同机器人之间的动作协调,并能够实现高效的生产。

三、多电机同步操作的常见问题在实际应用中,多电机同步操作需要面对许多常见问题。

其中最为常见的问题包括:1. 时序精度问题:不完美的信号周期可能导致时序接受误差,从而导致电机同步失败。

2. 位置共振问题:多电机同步需要非常精细的位置反馈传感器,并且需要避开可能产生机械共振的频率范围。

3. 电机导致的振动问题:如果多个电机的振动不同步,则会导致整个工作环境的振动。

两台三相异步电动机,使用变频器调速,如何实现同步控制?

两台三相异步电动机,使用变频器调速,如何实现同步控制?

两台22KW,4极三相异步电动机,使用变频器调速,如何实现同步控制?

精度要求不高可以考虑下这种方式,不过具体参数要根据变频器功能来调整,试试看,不行

还可以用同步板

如果变频器对电机是一拖一,要两台电机同步运行,可利用变频器的输入控制端子功能,来实现两台变频器的频率设定。

即利用增速命令端及减速命令端,利用按钮的通、断信号来增减设定频率。

在接通变频器的正转命令后,当增速按钮闭合时,增速命令端得到信号,变频器的输出频率按加速时间增加,增速按钮断开时变频器的输出频率保持;当减速按钮闭合时,减速命令端得到信号,变频器的输出频率按减速时间减少,减速按钮断开时变频器的输出频率保持。

利用上述方法再配合继电器就可以进行统调和微调,就可达到多台电机同步控制之目的。

同轴多电机同步控制

浅谈同轴多电机同步控制在数控系统中,有时采用多台电机联动虚拟为一个坐标轴,来驱动机床坐标的运动。

最常用的多电机驱动为同步(Synchronous)运动的形式,比如,要求两台以相同的速度和位移运动的电机带动齿轮与齿条啮合作为一个坐标轴运动,这样的坐标轴被称为“同步轴”。

同步技术被广泛应用在数控技术中,比如大跨距龙门机床的龙门直线移动、大型三坐标测量机的双柱直线移动,为保持运动的均匀,都需要两个电机同步驱动。

一、同步控制系统本文主要从TFT-LCD产线内Stoker实现自动搬送的村田Crane Y-Axis四个私服电机的精确同步控制来讨论,使用在伺服系统中的驱动电机要求具有响应速度快、定位准确、转动惯量较大等特点。

现在我们所需要讨论的是为什么四个伺服电机的转速、定位达到同步,如图1所示。

图1实现同步一般有两种方法:一是机械同步:同步系统由机械装置组成。

这种同步方法容易实现,但机械传动链复杂,传动件加工精度要求高,所需的零件多,难以更换传动比,且占用的空间大。

二是电伺服同步:同步系统由控制器、电子调节器、功率放大器、伺服电机和机械传动箱等组成。

所需机械传动链简单、调试方便、精度高、容易改变电子齿轮比。

在电伺服同步系统中,“同步”的概念是指系统中具有两个或两个以上由电子控制的伺服放大器和伺服电机组成的“控制对象”,其中一个为“主(Master)控制对象”,另外一个或多个为“从(Slave)控制对象”,控制量为机械的位移或速度(对旋转运动为转角或转速)。

通过控制器使“从控制对象”和“主控制对象”的输出控制量保持一定的严格比例关系,这种运动系统称为同步系统。

一般同步系统的输出控制量为位置和速度。

前面所提到的“同步轴”,“主控制对象”与“从控制对象”的输出控制量相等。

为了简化讨论,同步系统中的控制装置可被简化为具有一个积分环节的位置系统,其框图如图2所示。

其中KV为简化后控制装置的位置控制器的开环增益,XC、XO为位置输入、输出;FC为速度指令,Δ为位置误差,KF为速度环增益。

一控双电机操作方法

一控双电机操作方法一控双电机操作方法是指通过一个控制器同时控制两个电机的运行。

在实际应用中,一控双电机操作方法有很多种,包括串联操作、并联操作、独立控制等。

下面将详细介绍一种常见的一控双电机串联操作方法。

一控双电机串联操作方法主要应用于一些对称运动的场景,如机器人双腿步态控制、电动车左右轮驱动等。

该方法通过将两个电机依次连接起来,实现同步运动。

具体步骤如下:1. 准备工作:首先,需要准备两个相同型号的电机,一个控制器和其他所需的硬件设备。

确保电机和控制器的电源电压和额定电流相匹配,并将其正确连接到电源。

2. 电机连接:将两个电机的输出轴分别与传动装置(如轮子、齿轮等)连接起来。

确保电机的输出轴与传动装置的连接牢固可靠。

同时,根据传动装置的不同,可以选择合适的连接方式,如通过轴承、套圈等连接。

3. 控制器连接:将控制器与电机连接起来。

通常情况下,电机都有两个输入端子:一个是电机的正向旋转端子,用来控制电机顺时针旋转;另一个是电机的反向旋转端子,用来控制电机逆时针旋转。

将这两个输入端子分别连接到控制器的输出端口。

4. 控制器设置:使用相应的编程软件或控制面板对控制器进行设置。

根据实际情况,对电机的旋转方向、旋转速度等参数进行配置。

在一控双电机串联操作方法中,需要确保两个电机的参数设置相同,以实现同步运动。

5. 运行测试:完成上述设置后,可以进行运行测试。

通过控制器的控制面板或遥控器,对电机进行控制。

观察两个电机的运动情况是否同步,如果不同步,则需要重新配置控制器的参数。

需要注意的是,一控双电机操作方法中的电机连接和控制器设置可能因具体的应用场景而有所不同。

上述方法只是一种常用的串联操作方法,可以根据实际情况进行调整。

除了串联操作方法,还可以采用并联操作、独立控制等一控双电机操作方法。

并联操作方法将两个电机并联起来,实现同时运动;独立控制方法则分别对两个电机进行独立控制。

不同的方法适用于不同的应用场景,具体选择哪种方法需要根据实际需求来确定。

同步发电机并联运行的方法

同步发电机并联运行的方法

同步发电机并联运行是指将多台同步发电机通过母线连接在一起,共同向负载供电的运行方式。

以下是同步发电机并联运行的方法:

1. 直接并联法:将两台或多台同步发电机的输出端直接连接在同一母线上,通过母线将电能输送到负载。

这种方法需要保证各台发电机的电压、频率、相位和相序相同,否则会引起环流和电能质量问题。

2. 准同步并联法:在直接并联法的基础上,通过调整各台发电机的电压、频率、相位和相序,使其达到同步状态后再进行并联。

这种方法需要使用同步装置来检测和调整各台发电机的参数,以确保并联时的同步性。

3. 自动并联法:通过自动控制系统来实现同步发电机的并联运行。

这种方法利用自动控制系统检测各台发电机的参数,并通过控制系统调整各台发电机的输出,以实现同步并联运行。

在实际应用中,同步发电机并联运行通常采用准同步并联法或自动并联法,以确保并联运行的稳定性和可靠性。

双电机串并联架构

双电机串并联架构一、引言随着电动汽车的快速发展,电机技术也在不断进步。

双电机串并联架构是一种新型的电机驱动方式,其具有高效、高性能和高可靠性等优点,在电动汽车中得到了广泛应用。

本文将从双电机串并联架构的概念、工作原理、优缺点以及应用等方面进行详细介绍。

二、概念双电机串并联架构是指将两个电机分别串联和并联在同一轴上,实现对驱动轮的控制。

其中,串联的两个电机通过同步运转来提供足够的扭矩;并联的两个电机则可以提供更大的功率输出。

三、工作原理1. 串联模式下在串联模式下,两个电机通过同步运转来提供足够的扭矩。

其中一个电机作为主动轮驱动器,另一个作为从动轮驱动器。

当主动轮滑转时,从动轮会随之滑转,这时从动轮所在的电机就会自动降低输出扭矩,以保证两个驱动器输出扭矩相等。

2. 并联模式下在并联模式下,两个电机并联起来,可以提供更大的功率输出。

其中一个电机作为主动轮驱动器,另一个作为辅助驱动器。

当需要更大的功率输出时,辅助驱动器会自动启动,并与主动轮驱动器一起工作。

3. 混合模式下在混合模式下,两个电机既可以串联也可以并联。

当需要更大的扭矩输出时,两个电机会自动切换到串联模式;当需要更大的功率输出时,两个电机会自动切换到并联模式。

四、优缺点1. 优点(1)高效:双电机串并联架构可以实现高效能的能量转换和传递。

(2)高性能:双电机串并联架构具有快速响应、高精度和高可靠性等特点。

(3)节能环保:双电机串并联架构可以降低能耗和排放量,实现节能环保。

2. 缺点(1)成本较高:双电机串并联架构需要使用更多的电机、传感器和控制器等组件,因此成本较高。

(2)维护难度大:由于系统复杂度较高,维护难度也相对较大。

五、应用双电机串并联架构在电动汽车中得到了广泛应用。

例如,特斯拉Model S采用了双电机串并联架构,以提高车辆的性能和续航里程。

此外,双电机串并联架构还可以应用于工业自动化、机器人和航空等领域。

六、结论综上所述,双电机串并联架构是一种新型的电机驱动方式,具有高效、高性能和高可靠性等优点,在电动汽车中得到了广泛应用。

两个电机同步运转的指标

两个电机同步运转的指标两个电机同步运转的指标可以包括以下几个方面:

1. 频率:两个电机的输入频率需要保持一致,以确保它们在相位上保持同步。

如果频率不一致,电机可能会出现速度差异。

2. 相位:两个电机的输入电压的相位关系需要保持一致。

相位差越小,两个电机同步运转的效果越好。

3. 转速:两个电机的额定转速应该相同,或者在一定范围内相似。

如果转速差异较大,可能会导致两个电机之间的相位差增加,从而影响同步运转。

4. 负载:两个电机承载的负载应该相似,以避免一个电机过载或空载而影响同步运转。

5. 控制系统:使用适当的控制系统和算法来保持两个电机的同步运转。

例如,使用闭环反馈控制系统可以实时调整电机的输入信号,使其保持同步。