印刷成品不良解析报告

2024印刷厂质量事故分析总结

2024印刷厂质量事故分析总结引言:印刷厂作为制造行业的重要组成部分,其产品质量的保证对于整个产业链的稳定发展至关重要。

然而,在2024年发生了一系列印刷厂质量事故,给企业和消费者带来了巨大的损失。

本文将对这些事故进行分析总结,从事故原因、影响和应对措施等方面进行深入剖析,以期为今后的生产经营提供参考和借鉴。

一、事故原因分析:1.1 设备老化和维护不及时:某些印刷厂由于经营多年,设备过于老旧,导致机械部件磨损严重,容易出现故障。

另外,由于维护不及时,机器的工作状态无法得到有效控制,进一步增加了事故的风险。

1.2 人为操作失误:印刷过程中需要操作者严格按照操作规程进行操作,一旦出现操作失误,很容易导致印刷品质量问题。

由于人为操作失误是一种不可预测的因素,经常发生。

1.3 材料选配不当:在印刷过程中,所使用的油墨、纸张等材料如果选配不当,也会导致印刷品质量不达标。

例如,油墨的某些成分可能与纸张相互作用形成色斑,影响印刷品的外观质量。

二、事故影响分析:2.1 经济损失:不合格的印刷品可能无法投放市场,导致企业生产的产品无法销售,造成巨大的经济损失。

另外,由于质量问题,还需要承担退货、换货等后续处理的成本,进一步加大了经济压力。

2.2 品牌形象受损:印刷品的质量直接关系到品牌形象的塑造,一旦有不合格品流入市场,会给企业的声誉带来极大的负面影响。

消费者对品牌的失去信任可能导致长期的销售下滑。

2.3 安全隐患:某些印刷品中可能含有有害物质,如苯类化合物、重金属等,对消费者的健康构成潜在威胁。

如果这些有害物质超过了国家标准的限量要求,可能引发社会舆论的关注和消费者的集体维权。

三、事故应对措施建议:3.1 强化设备维护:印刷厂在生产过程中应定期检查设备,及时更换老化部件,确保设备处于正常工作状态。

同时,要加强设备操作员的培训,提高其技术水平,从而减少人为操作失误的发生。

3.2 加强原材料的把控:印刷厂应严格选择原材料供应商,要求其提供符合国家标准的产品,并建立严格的材料验收制度,确保所使用的原材料质量可控可靠。

印刷不良分析

三、常见印刷不良分析

印刷不良分析.doc 印刷不良分析.doc 总结: 总结: 1、锡膏印刷应注意锡膏的参数会随时变化, 锡膏印刷应注意锡膏的参数会随时变化, 如粒度、形状、触变性、助焊剂性能。 如粒度、形状、触变性、助焊剂性能。 2、印刷机的参数会引起变化,如印刷压力、 印刷机的参数会引起变化,如印刷压力、 速度、环境温度等。 速度、环境温度等。

3.7 印刷壓力的設定

1 印刷壓力 通過調整下壓量或刮刀壓力汽缸的氣壓來調節刮刀(橡 膠材質﹕硬度80~90)接觸到鋼板時的印刷壓力。

刮刀

基板

2 印刷壓力方向

刮刀

板流方向 鋼網

印刷壓力

3 由印刷方向引起的顯著差異 刮刀行進方向和開口縱向一致時印刷作用完全作用在錫 膏上,將錫膏印刷在Land上。

釘狀物 錫膏附著面上的釘狀物的高度超 過厚度和涵蓋印刷面積的10% 10%以上 過厚度和涵蓋印刷面積的10%以上 被拒收。 被拒收。

二、影响印刷性能的主要因素

1、钢网材料、厚度、开孔尺寸、制作方法、张力 钢网材料、厚度、开孔尺寸、制作方法、 材料 2、锡膏黏度、成分配比、颗粒形状和均匀度 锡膏黏度、成分配比、 黏度 印刷机精度和性能 印刷方式、离网、 精度和性能、 3、印刷机精度和性能、印刷方式、离网、间隙 4、刮刀的硬度、压力、速度、角度 刮刀的硬度、压力、速度、 的硬度 5、PCB的平整度、阻焊膜 PCB的平整度、 的平整度 6、其他方面:锡膏量、环境条件、钢网网框和管 其他方面:锡膏量、环境条件、 理等。 理等。

3.1 影響錫膏印刷品質的因素

因錫膏印刷不良會引起以下的回流焊接不良 錫膏量不足→未上錫,假焊,少錫 錫膏量過多→橋接,錫珠等。 決定基板上錫膏印刷品質的因素如下﹕ 1 印刷位置精度 為了保証印刷的錫膏不能偏離基板上的Land位置,必須 注意以下條件﹕ a 鋼網開口部和基板的Land位置完全吻合; b 鋼板的識別點准確和清晰; c 鋼網需要繃緊,且張力必須大于40N; d 鋼網的框架不能歪斜。

印刷字体残缺不良改善报告

印刷字体残缺不良改善报告印刷不良及其成因与改善对策一、印刷附着度不良E等表面张力小的料质,在印前的处理效果不好。

a 改善前处理效果。

B、产品表面有刮伤,破坏了印刷前处理的效果或破坏了印刷后油墨之墨层。

b改善产品在印前或印后的传输,避免产品表面之刮伤。

C、UV印刷膜太厚,以至UV光不能达,到油墨底层,造成干燥欠佳。

C可降低印刷油墨之膜厚,或增强UV光之能量。

D、产品内添加的助剂(或抗静电剂)的比例太大,将影响油墨的附着。

d可降低助剂比例。

E、产品表面被污染(或表面有水、油等) e印刷前先清洁表面。

F、所选择油墨与被印刷产品之材质不符. f可根据油墨厂商提供的息资料,更换适合的油墨。

G、使用UV油墨在叠印时,有加以火焰处理。

g避光在有叠印处,加以火焰处理。

H、印刷环境湿度太高。

h控制印刷环境湿度在正常范围。

二、印刷双影A、印刷刮刀位置与印刷产品中心位置未对正。

a调整刮刀左右位置。

B、印刷时产品与刮刀接触太多。

b调整刮刀印刷时的深度。

C、印刷网版与产品印刷面间隙不当. c调整网版与印刷面的间隙到适当。

D、油墨添加到网版内太多. d减少油墨添加到网版内的份量。

E、印刷刮刀长度太短. e更换长度适合的刮刀。

F、印刷时产品充气太大。

f 减少充气。

G、印刷产品,印刷面壁厚相差太大。

f可调整印刷充气压力与刮刀左右位置进行调整。

三、印刷毛边、锯齿A、刮刀位置与产品中心位置未对正。

a调整刮刀左右位置到产品中心位置。

B、网版与产品印刷面间隙不当。

b调整两者间隙到适当。

C、印刷时产品充气太大。

c减少充气压力。

D、油墨粘度太大。

d可添加助剂或添加原墨减少其粘度。

E、网版网纱目数选择太低。

e重新更换高目数之网纱制版。

F、张网角度不对避免采用900、450等危险角度。

f应采用如22.50等角度。

四、印刷不全A、刮刀与产品接触的深度不够。

a调整刮刀印刷的深度。

B、网版与产品印刷面之间间隙过大。

b调整其间隙到适当。

印刷质量事故检讨书范文

尊敬的公司领导:我怀着极度的愧疚和自责,就近期发生的印刷质量事故,向公司领导和同事们递交这份检讨书。

此次事故不仅影响了公司的声誉,也给客户带来了不便,我深感内疚。

在此,我愿对此次事故进行深刻反思,并制定整改措施,确保类似事件不再发生。

一、事故经过近期,我公司承接了一批印刷任务,由于在印刷过程中,未能严格按照操作规程执行,导致部分印刷品出现错版、漏印、色差等问题。

具体表现为:1. 错版:部分印刷品排版错误,导致文字内容与实际需求不符;2. 漏印:部分印刷品存在空白区域,缺少应有的图案或文字;3. 色差:部分印刷品颜色与原稿存在较大差异,影响视觉效果。

二、事故原因分析1. 操作人员责任心不强,对印刷操作规程理解不透彻,导致操作失误;2. 印刷设备维护保养不到位,存在一定程度的故障;3. 质检环节存在漏洞,未能及时发现并解决印刷过程中的问题;4. 管理制度不完善,对印刷质量的监管力度不够。

三、整改措施1. 加强员工培训,提高操作人员的业务水平和责任心;2. 定期对印刷设备进行维护保养,确保设备正常运行;3. 完善质检制度,加强对印刷过程的监督,确保产品质量;4. 优化管理制度,加强对印刷质量的监管,确保客户满意度。

四、自我反省1. 我深知此次事故的发生,是我责任心不强、工作态度不端正所致。

在此,我向公司领导和同事们表示诚挚的歉意;2. 我将深刻反省,认真总结经验教训,切实改进工作作风;3. 我将严格按照操作规程执行,确保印刷质量,为公司创造更多价值。

最后,我再次为此次事故向公司领导和同事们表示诚挚的歉意,并恳请领导给予严肃处理。

我将以此为契机,加强自身修养,提高工作水平,为公司的发展贡献自己的力量。

谨此检讨!检讨人:[姓名]日期:[年月日]。

丝印不良项目和原因分析报告

丝印不良项目和原因分析报告摘要:丝印是一种常用的印刷方法,广泛应用于电子、汽车、家电等行业。

然而,在丝印过程中会出现各种不良项目,严重影响产品质量和生产效率。

本报告通过实地调查和数据分析,分析了丝印不良项目及其原因,并提出改进措施,以提高丝印质量和生产效率。

一、背景丝印是一种较为常见的印刷方法,其过程主要包括油墨脱模、刮刀刮墨、印刷和烘干等环节。

然而,在实际生产过程中,我们发现丝印存在许多不良项目,如图案模糊、颜色偏差、漏印、刮痕等,这些问题直接影响了产品的质量和生产效率,需要进行深入的原因分析和改进措施制定。

二、丝印不良项目分析1.图案模糊:在丝印过程中,如果油墨稀薄或压力不均匀,会导致图案模糊。

另外,如果丝网张力不够或印刷速度过快,也会导致图案模糊。

2.颜色偏差:颜色偏差是丝印中常见的问题,主要原因是油墨的配方和搅拌不均匀,也可能是颜料质量不过关。

此外,工人操作不规范,控制不良也可能引起颜色偏差。

3.漏印:漏印是指印刷中一些区域未能完全覆盖油墨,主要原因是丝网过度老化,孔洞严重,印版存储不当或者印刷压力不够。

4.刮痕:刮痕是丝印过程中常见的问题,主要是由于刮刀不锋利,或者刮刀与丝网接触不均匀导致。

三、不良项目原因分析1.人为因素:丝印过程需要工人的操作和控制,如果操作不慎或控制不当,就会出现各种不良项目。

例如,工人在调整丝网张力时没有注意力,或者刮刀不同位置的压力不一致等。

2.设备问题:丝印过程中使用的设备如果存在问题,也会导致不良项目的出现。

例如,刮刀刮墨不均匀、丝网老化等。

3.材料问题:丝印需要使用油墨、丝网和印版等材料,如果这些材料质量不过关或者贮存不当,就会影响丝印的质量。

4.工艺控制不严:丝印过程需要严格的工艺控制,如果控制不严,就容易出现各种问题。

例如,油墨稀薄、刮刀压力不均匀等。

四、改进措施1.加强员工培训:通过加强员工培训,提高员工对丝印工艺原理和操作规程的理解,降低人为因素对丝印质量影响。

印刷质量整改报告范文

印刷质量整改报告范文一、背景介绍印刷质量是衡量印刷品好坏的重要标准之一,对于印刷业来说,保证印刷质量是提高企业形象和竞争力的关键。

我公司近期进行了一次印刷质量整改,并撰写了本报告,旨在总结问题,整改措施和效果,提升印刷质量水平。

二、问题分析1.印刷设备老化:我公司的印刷设备已经使用了多年,存在一定的老化现象。

老化的设备不仅影响印刷质量,还容易引发故障,增加生产成本。

2.操作员技术不熟练:部分印刷操作员技术水平不够高,对印刷工艺和调试参数的了解不够深入,容易造成印刷色彩偏差、图片模糊等质量问题。

3.原材料选用不当:某些原材料的质量不稳定,比如墨水、纸张等,造成印刷效果不一致。

4.环境因素:印刷车间的湿度、温度等环境因素直接影响印刷质量。

三、整改措施1.升级设备:对老化的印刷设备进行升级更换,购买新的高性能设备,以确保印刷过程的稳定性和准确性。

2.员工培训:加强对操作员的培训,提高技术水平和对印刷工艺的理解。

培训内容包括设备操作、印刷工艺调试和常见故障处理等。

3.严格选材:建立供应商合格评估系统,对原材料进行严格筛选,确保原材料的质量稳定。

4.环境调控:优化印刷车间的环境,控制湿度、温度等因素,确保印刷过程的稳定性。

四、效果评估1.印刷设备升级效果:通过设备升级,印刷过程的稳定性得到了改善,设备故障率降低,生产效率提升。

2.员工培训效果:经过培训,操作员的技术水平得到了提高,对印刷工艺和调试参数的理解更深入,操作技术更加熟练,印刷质量得到了明显提升。

3.材料选用效果:通过建立供应商合格评估系统,原材料的质量得到了有效控制,印刷效果更加稳定一致。

4.环境调控效果:通过优化印刷车间的环境,湿度、温度等因素得到了更好的控制,印刷质量问题减少,印刷效果稳定。

五、存在问题及改进方向1.设备升级的成本较高,需要合理安排资金,确保整改的可持续性。

2.员工培训需要持续开展,定期进行培训和知识更新,以提高员工的技术水平。

印刷不良8d改善报告

印刷不良8d改善报告印刷过程中的“8d”即 eight- hour,指的是在印前的前期设计、工艺制作和生产控制这三个阶段内对品质有着同等重要性。

“8d”原则意味着全员参与,持续改善,其关键点就在于质量管理体系。

只有把8d 原则真正融入到每一位员工心里,才能从根本上解决不良,保证品质。

常言道:细节决定成败,如果连小事都做不好,那么大事也很难办得好。

而我们公司却恰恰相反,因为没有严格按照8d 原则来执行,导致了多次客户投诉。

比如说,当时由于某些特殊情况,需要加班赶货,但是又怕耽误交货日期,所以就安排几名员工留下来加班,可谁知他们竟然玩起了手机游戏!还美其名曰“集思广益”?这种低级错误怎么能犯呢?更何况是在客户面前?后来被领导发现了,批评教育了一番,并且扣除了绩效奖金。

虽然最终没有造成什么损失,但是给人感觉非常糟糕,毕竟这样的例子太少见了。

再者,当天晚上值夜班的两名员工,居然睡得跟死猪似的,鼾声震耳欲聋……这件事让我深刻地认识到,无论你承担任务多么艰巨,或者遇到多么困难的局面,首先应该考虑的是自己的职责范围,尽力去完成它;至于别人的事儿,哪怕是芝麻绿豆般的小事,也必须放在第二位。

这样既显示了自身的素养,又提高了团队协作精神,使整个团队形成合力,共同进步。

总结经验教训,吸取教训,避免类似事故再度发生。

企业之所以会出现问题,往往是因为缺乏强烈的危机意识,抱着侥幸心态,希望通过走捷径来获得利润。

殊不知,越是简单容易的方法,越容易被忽视,越容易引起注意,失败的概率也就越大。

就拿质量管理来说吧,如果各部门还抱着逃避的心态,推三阻四,有意无意中就给我们出了一道窄门,当我们举起鞭子向它的时候,它就狠狠地打在我们的屁股上。

就像老子所讲“常无欲,以观其妙;常有欲,以观其徼”。

总而言之,我们不能容忍微小的、低级的错误和失误继续发生。

只有摒弃不良,轻装上阵,“8d”才会让印刷品质更加精细,让品质文化更加深刻贯彻。

产品不良质量分析报告单

产品不良质量分析报告单一、报告目的本报告旨在对近期出现的产品不良质量问题进行深入分析,找出问题原因,并提出相应的改进措施,以确保产品质量的持续改进。

二、问题描述最近一段时间,公司生产的款产品出现了一定数量的不良品情况。

产品主要问题集中在以下几个方面:1.外观问题:部分产品存在色差、气泡、划痕、刻字不清晰等问题。

2.功能问题:部分产品在使用过程中出现漏液、漏气等问题。

3.耐久性问题:部分产品使用时间较短就出现开裂、断裂等问题。

三、问题原因分析1.外观问题原因分析:1)生产工艺不稳定:部分产品在生产过程中,工艺参数控制不当,导致产品表面色差较大。

2)质量把控不严格:生产线上存在一些质量检查环节,但并不够严格,容易出现疏漏情况。

3)原材料质量不合格:部分原材料供应商提供的原材料质量与承诺不符,导致产品出现气泡、划痕等问题。

2.功能问题原因分析:1)设计不合理:产品部分结构设计存在问题,导致容易漏液、漏气等功能问题。

2)生产线工艺控制不当:生产过程中部分工艺参数未能达到要求,导致产品功能问题。

3.耐久性问题原因分析:1)材料选择不当:部分产品使用的材料未能经受长期使用的考验,导致开裂、断裂等耐久性问题。

2)原材料供应商质量不稳定:原材料供应商存在质量不稳定的情况,不同批次的原材料质量差异较大。

四、改进措施建议1.外观问题改进措施:1)优化生产工艺:对生产过程中的关键工艺参数进行调整和优化,确保色差控制在合理范围内。

2)质量检查强化:加强生产线上质量检查环节,增加检查频次,确保产品表面没有瑕疵。

3)加强原材料质量把关:与原材料供应商进行沟通,要求提供符合要求的原材料,并建立质量监督机制。

2.功能问题改进措施:1)重新设计产品结构:针对存在漏液、漏气等问题的部分产品,进行结构调整,确保功能得到有效改善。

2)加强生产线工艺控制:对产品生产过程中涉及到功能的工艺参数进行严格控制,确保产品功能稳定可靠。

3.耐久性问题改进措施:1)材料选择优化:重新评估使用材料的性能和耐久性,选择更加耐久可靠的材料进行生产。

印刷质量事故检讨书范文

您好!在此,我怀着沉痛的心情,向您提交这份检讨书,以深刻反省我在近期工作中所犯的印刷质量事故,并表达我对此事的认识、悔过及改进的决心。

一、事故经过近日,我负责的印刷项目在交付客户使用过程中,出现了严重的印刷质量事故。

具体表现为:印刷品文字模糊、色彩失真、纸张破损等问题。

这不仅给客户造成了巨大的损失,也严重影响了公司的声誉和利益。

二、事故原因分析1. 对印刷工艺流程重视不够。

在印刷过程中,我没有严格按照印刷工艺流程操作,对印刷设备、印刷材料等环节的检查不够细致,导致印刷质量出现严重问题。

2. 缺乏责任心和敬业精神。

在接到印刷任务后,我没有认真对待,对印刷过程中的细节问题关注不足,导致事故发生。

3. 对员工培训不到位。

在日常工作中,我没有加强对员工的培训,使他们对印刷工艺流程、设备操作等方面的知识掌握不够,进而影响了印刷质量。

4. 质量管理体系不完善。

公司现有的质量管理体系未能完全覆盖印刷生产过程中的各个环节,导致事故发生后难以追溯问题源头。

三、悔过及改进措施1. 深刻反省,提高认识。

我深知此次事故给公司带来的严重后果,为此深感愧疚。

我将从思想上、行动上认真反思,切实提高对印刷质量的认识,确保今后不再犯类似错误。

2. 加强责任心和敬业精神。

在今后的工作中,我将时刻保持高度的责任心和敬业精神,对待每一个印刷任务都认真负责,确保印刷质量。

3. 严格遵循印刷工艺流程。

在印刷过程中,我将严格按照印刷工艺流程操作,对设备、材料等进行严格检查,确保印刷质量。

4. 加强员工培训。

我将积极参与公司组织的培训活动,提高自身及员工的印刷工艺、设备操作等方面的知识水平,降低事故发生的概率。

5. 完善质量管理体系。

我将积极参与公司质量管理体系的建设,对现有体系进行完善,确保印刷生产过程中的每一个环节都能得到有效控制。

6. 加强与客户的沟通。

在今后的工作中,我将加强与客户的沟通,了解客户需求,提高客户满意度。

四、整改承诺为确保类似事故不再发生,我郑重承诺:1. 严格遵守公司各项规章制度,提高自身素质。

SMT不良分析报告

空焊现象的产生可能是由于焊盘与焊料之间的润湿性差、焊点尺寸过小、焊接 温度过低等原因所致。空焊可能导致电气连接不良、机械连接不稳定等问题, 影响电子产品的性能和可靠性。

短路现象

总结词

短路是指SMT加工过程中,两个原本 不应该连接的焊点意外地形成了连接 的现象。

详细描述

短路现象的产生可能是由于焊料飞溅 、元器件贴装位置偏差、焊盘重叠等 原因所致。短路可能导致电路功能异 常、安全风险等问题,影响电子产品 的性能和可靠性。

提高焊接温度和时间

适当提高焊接温度和时间,确 保焊点充分熔融、浸润,减少 空焊现象的产生。

控制焊膏量

根据焊接需求,合理调整焊膏 量,确保焊点表面光滑、饱满 。

加强工艺控制

定期对设备和工艺进行检查和 校准,确保工艺稳定、可靠。

短路现象的预防措施

短路现象

在SMT工艺中,由于焊点之间存在杂质 或气泡等原因,可能导致焊接后出现短

锡珠

在焊接过程中,锡 膏熔化后形成的小 珠状突起。

冷焊

焊接点表面不光滑 ,呈现凹凸不平的 状态。

元件移位

元件在焊接过程中 位置发生偏移。

CHAPTER 02

SMT不良现象分析

锡珠现象

总结词

锡珠是指在SMT加工过程中,焊料在经过回流焊后形成的球状物,通常出现在焊 点周围。

详细描述

锡珠现象的产生通常是由于焊料在熔融状态下受到重力、表面张力以及温度梯度 的影响,导致焊料在冷却过程中无法完全回流,从而形成球状物。锡珠可能导致 电气连接不良、机械卡滞等问题,影响电子产品的性能和可靠性。

选用低残留焊膏

选择低残留、低松香含量的焊 膏,减少锡珠形成。

锡珠现象

在SMT工艺中,由于焊膏过多 或温度过高,导致焊膏在回流 过程中形成锡珠状残留物。

印刷品质改善报告模板范文

印刷品质改善报告模板范文一、前言。

各位小伙伴!咱们这次来聊聊印刷品质这档子事儿。

最近啊,咱们的印刷品有点像调皮的小怪兽,时不时就出点小状况,这可不行呀。

所以呢,咱就专门搞了这么个改善报告,看看怎么把这些小怪兽都收服,让咱们的印刷品质变得杠杠的!二、现状分析。

# (一)色彩偏差。

咱印刷出来的东西,色彩就像那没睡醒的调色师调出来的一样。

有时候颜色太淡,就像被水洗过好几遍;有时候又太浓,浓得都快赶上颜料罐子直接倒上去了。

经过一番调查,发现原来是油墨的供应不太稳定,还有印刷设备的色彩校准好像有点失忆了,记不住正确的颜色设置。

# (二)套准不准。

这印刷品上的图案啊,就像喝多了酒的人走路,歪歪斜斜的。

图案之间应该好好对齐的,结果却像闹别扭一样各走各的。

仔细研究之后,发现是纸张在印刷过程中有点小情绪,一会儿往左跑,一会儿往右窜,再加上设备的一些零件可能有点松松垮垮的,对不准也就不奇怪了。

# (三)油墨晕染。

这个油墨晕染啊,就像是水墨画没控制好水分,本来应该清晰的图案边缘,变得模模糊糊的,就像在雾里看花一样。

这主要是油墨的干燥速度和印刷速度没有配合好,就像两个人跳舞,一个跳得快,一个跳得慢,节奏全乱了。

还有就是印刷环境的湿度好像有点调皮,有点高,让油墨也跟着“晕头转向”。

三、改善目标。

咱可不能任由这些问题继续捣乱了,必须得定个小目标。

那就是在接下来的[X]周内,让色彩偏差控制在人眼几乎看不出来的程度,套准误差要小到毫米级别,油墨晕染这种情况要彻底消失,让咱们的印刷品像超级模特一样,颜值超高,质量超棒!四、改善措施。

# (一)色彩偏差改善。

1. 油墨管理。

安排专人定期检查油墨的供应系统,就像给油墨管家一样,要确保油墨的流量稳定、均匀。

就像给汽车加油,不能一会儿多一会儿少。

建立油墨使用记录,清楚知道每一批油墨的“性格”,如果发现哪一批油墨老是出问题,就像调皮捣蛋的孩子一样,直接把它“关禁闭”,不再使用。

2. 设备校准。

成品不良品报告及数据分析

成品不良品报告及数据分析近期,我部门对公司生产的某成品进行了严格的检验和测试,并进行了详细的不良品分析。

根据数据统计和分析结果,我将对成品的不良状况进行报告,并提出相应的改进措施。

**一、不良品报告**根据检验数据统计,我们共检验了100个成品,其中发现了不良品12个,不良率为12%。

下面将具体列举各个不良品及其发生数量:1. 不良品A:4个2. 不良品B:3个3. 不良品C:2个4. 不良品D:1个5. 不良品E:2个根据不良品报告,不良品A和B占据不良品的主要比例,共占75%。

这两类不良品的发生主要与生产过程中的操作错误有关,需要加强工人培训,强化工艺控制。

**二、数据分析**在进行数据分析时,我们主要关注了不良品的产生原因和分布情况,以便找到问题的根源,并制定有效的改进措施。

**1. 不良品产生原因**根据数据分析,不良品产生的主要原因如下:1.1 操作不规范:操作人员在生产过程中没有按照标准操作,造成了不良品的产生。

需要加强操作规范的培训和落实。

1.2 原材料质量问题:部分不良品与原材料质量有关,需要与供应商加强合作,确保原材料的质量符合要求。

1.3 设备故障:设备故障导致了一部分不良品的产生,需要加强设备维护和保养,确保设备正常运行。

**2. 不良品分布情况**不良品在成品中的分布情况如下:2.1 不良品A和B主要分布在产品的某个关键部件上。

这需要对关键部件的生产工艺进行重新调整和优化,以提高质量可靠性。

2.2 不良品C和D分布在产品的装配环节,这需要加强装配过程中的质量控制,确保每个产品的装配质量符合要求。

2.3 不良品E分布在产品的表面处理环节,需要对表面处理工艺进行改进和优化,以获得更好的成品质量。

**三、改进措施**基于以上数据分析和不良品报告,我们提出以下改进措施以提高成品的质量:1. 加强操作规范培训:对操作人员进行培训,确保他们熟悉并按照标准操作流程进行生产。

2. 加强原材料质量控制:与供应商密切合作,建立起完善的原材料检验和评估体系,确保原材料的质量稳定可靠。

印刷工厂质量检讨书模板

尊敬的领导:您好!首先,我代表全体员工对近期印刷工厂在生产过程中出现的一系列质量问题表示诚挚的歉意。

为了深刻反思问题,吸取教训,提高产品质量,现将有关情况检讨如下:一、检讨背景近期,我厂在接到客户订单后,生产出的印刷品存在以下问题:1. 图像模糊,分辨率低;2. 色彩偏差,印刷效果不佳;3. 印刷品边缘出现皱褶,影响美观;4. 印刷品存在破损,影响使用;5. 包装不规范,导致产品在运输过程中受损。

针对上述问题,我们立即成立了专项调查组,对生产流程、设备、人员等方面进行了全面排查,现将调查结果及检讨如下:二、问题原因分析1. 生产设备老化,维护保养不到位。

部分印刷设备已超过使用年限,未能及时进行更新换代,导致设备性能下降,影响印刷质量。

2. 人员操作不规范。

部分员工对印刷工艺掌握不熟练,操作过程中存在疏忽,导致产品质量不稳定。

3. 原材料采购存在问题。

采购的原材料质量参差不齐,部分原材料存在质量问题,影响了印刷品的整体效果。

4. 质量管理体系不完善。

在生产过程中,质量检查环节存在漏洞,未能及时发现并解决问题。

5. 员工培训不足。

部分员工对新工艺、新设备了解不够,缺乏相应的操作技能。

三、整改措施及落实1. 更新生产设备。

针对老化设备,制定更新计划,确保设备性能稳定,提高印刷质量。

2. 加强员工培训。

定期组织员工进行专业技能培训,提高员工操作水平,确保产品质量。

3. 严格原材料采购。

加强供应商管理,确保原材料质量,从源头上杜绝质量问题。

4. 完善质量管理体系。

加强生产过程中的质量检查,建立健全质量追溯制度,确保产品质量。

5. 加强与客户的沟通。

及时了解客户需求,针对客户反馈的问题进行改进,提高客户满意度。

四、整改效果评估1. 设备更新后,印刷质量明显提高,客户满意度明显提升。

2. 员工培训效果显著,操作水平得到提升,产品质量得到保障。

3. 原材料质量得到严格控制,印刷品质量稳定。

4. 质量管理体系不断完善,问题得到及时发现并解决。

2024年印刷厂质量事故分析总结

2024年印刷厂质量事故分析总结在2024年,印刷厂领域发生了一系列的质量事故,给社会和企业带来了不小的损失。

以下是对这些事故的分析总结,总结内容如下:一、事故概况2024年,我国印刷厂发生的质量事故大致可分为以下几类:印刷品质量问题、设备故障导致的事故、人为操作不当引发的事故等。

这些事故造成了大量的经济损失和社会影响,对印刷厂的声誉和发展带来了严重威胁。

二、事故原因分析1.印刷品质量问题:部分印刷厂忽视品控流程,导致产品质量无法得到有效控制。

有的印刷品存在色彩偏差、图文模糊、色块不均等问题,影响了产品的使用价值。

2.设备故障导致的事故:部分印刷机设备老旧,维护不及时,导致设备故障频发。

设备故障不仅造成了生产停工,还可能导致危险品泄漏等严重后果。

3.人为操作不当引发的事故:印刷厂操作人员可能由于经验不足、疏忽大意等原因,导致事故的发生。

例如,操作错误导致设备故障、操作疏忽引发火灾等。

三、事故影响分析1.经济损失:事故导致的生产停工和设备损坏,使印刷厂无法按时交付订单,导致销售额下降,产生了巨大的经济损失。

2.声誉受损:质量事故对印刷厂的声誉造成严重打击,客户对其信任度下降,订单量减少,对企业形象和发展带来了负面影响。

3.社会影响:印刷品质量不合格可能给用户使用带来一定的危害,影响用户对印刷品的信任。

同时,设备故障和事故可能导致环境污染和人身安全受到威胁,给周边社区和环境带来不良影响。

四、应对措施1.加强品控管理:印刷厂应建立完善的品控流程,严格按照标准操作,确保产品质量达到标准要求。

2.设备维护更新:印刷厂应定期检修设备,更新老旧设备,确保设备运行的安全和稳定性。

3.加强员工培训:提高操作人员的技能和操作水平,加强对操作规程的培训和教育,降低人为操作不当的风险。

4.加强安全管理:建立健全的安全管理制度,加强对印刷厂的安全检查和隐患排查,及时发现和处理潜在的安全风险。

5.加强社会责任:印刷厂要积极履行社会责任,确保印刷活动对环境和周边社区的影响最小化。

印刷产品案例分析报告

印刷产品案例分析报告案例分析报告: 印刷产品背景:在现代社会中,印刷产品广泛应用于各个领域,如书籍、杂志、报纸、海报、包装等。

印刷产品的质量直接影响着消费者对产品的印象,因此,对印刷产品的质量控制非常重要。

本文将针对印刷产品的一个具体案例进行分析,并探讨其质量控制方面的问题。

案例分析:为了更好地了解印刷产品的质量控制问题,我们选择了一家印刷公司作为研究对象,并深入分析了其印刷产品制作过程中的一个具体案例。

该公司是一家专门生产书籍的印刷公司。

在本次分析中,我们将重点关注他们最近印刷的一本小说。

在调查中发现,该小说的印刷质量存在一些问题。

首先,印刷品中出现了一些错位的情况。

即使是在较为明显的打印错误方面,比如错位的文字或图像,工人也未及时发现并进行修正。

其次,印刷品的颜色控制也存在问题。

不同页面的颜色差异明显,且与样品中的颜色存在明显偏差。

问题分析:通过对该案例的分析,我们发现了印刷产品质量控制的两个关键问题。

第一个问题是工人的操作疏忽。

在印刷过程中,工人未能及时发现和修正产生的错误,导致了印刷品质量的下降。

第二个问题是印刷机的颜色控制不稳定。

印刷机未能准确控制颜色的输出,使得最终印刷品的颜色与样品存在显著的偏差。

解决方案:为了解决这些质量控制问题,我们提出以下解决方案。

首先,可以加强员工培训,提高他们的技能水平和责任心。

培训内容应包括印刷技术、质量控制标准和错误修正方法等方面的知识。

其次,可以引入更先进的印刷机设备,提高印刷品的一致性和稳定性。

同时,应加强对印刷机的维护和调整,确保其正常工作状态以及颜色输出的准确性。

另外,建议该公司建立质量控制团队,负责监督印刷制作过程中的质量问题。

团队成员可以定期对印刷品进行抽检,并记录和分析发现的问题。

对于常见的质量问题,团队应开发相应的纠正措施,并对工人进行再次培训,以避免同样的错误再次发生。

结论:本文通过对一家印刷公司的质量控制问题进行案例分析,发现了印刷产品制作过程中的两个关键问题,并提出了相应的解决方案。

印刷品产品质量事故分析报告

印刷品产品质量事故分析报告质量好才是硬道理,质量是赢取一切的关键,所以企业最重要的核心是一定要重视产品的质量,产品的质量一旦出现问题,企业应该抓紧时间找到产品质量问题,从而尽快解决。

今天了1篇关于印刷品产品质量事故分析报告,供大家参考。

一、事故起因今年十月发生的一起书本脱胶质量事故,经过查勘可以看到这样一幅画面:我们生产的部分书本,脱胶、开裂、掉页,质量事故给广大读者带来了诸多不便。

在生产过程中,更換了热熔胶的供应品种。

我们没有要求供应商提供原料的各种技术指标,也没有进行严瑾、科学、认真的材料性能测试,而大批量的投入生产,更是书背脱胶的一个重要因素。

正确认识,使用热熔胶。

加强对原材料和辅料进行检测,对保障产品质量具有重要意义。

二、事故分析1.胶钉联动线个别机长思想波动,我们没有做好他们的思想工作,只叹留不住人。

其实人是留不住的,你能留住他在企业,却留不住他在人世。

如何及时补充新鲜血液,通过培训,提高员工的职业素养,使每个员工掌握必要的知识和操作技能。

更好的帮助员工融入企业,构建和谐的工作氛围,提高团队精神,它是关系到企业能否顺利发展的大事。

2.机长的技术水平直接关系到胶订产品质量的稳定,机械出现故障后,由于维修与调节达不到标准,减弱了书脊的平服与牢固度。

书背打槽深度达不到工艺要求,使热熔胶粘结面积减少,粘结強度降低,是书背脱胶的一个重要因素。

建立、健全设备使用规程和维护规程。

3.严格装订的工艺操作,对重要工序加以控制,是能获得满意的产品的一个重要因素。

胶订联动线开机生产后,我们放松了对大批量产品的检验,没有随时掌握生产过程中的质量状态,终于造成了一个悲剧。

我们必须真正认识错误,汲取教训。

加强力量,完善质量流程管理,使质量问题得到有效遏制。

三、吸取教训及整改措施质量事故发生后,公司迅速启动了一系列应急措施。

大量的人员披星戴月、早起晚眠,付出了巨大的艰辛和努力,适时做好了补救工作。

此次质量事故给公司造成了很大的损失。

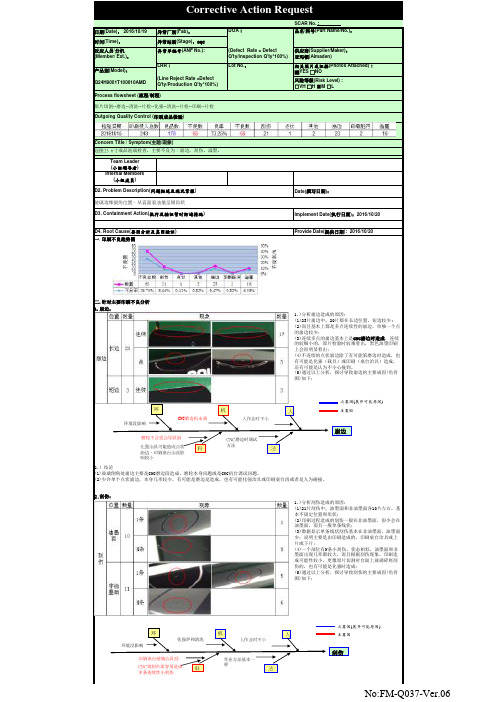

印刷成品不良解析报告

No:FM-Q037-Ver.06

Corrective Action Request

日期(Date): 2016/10/19 异常厂别(Fab):

时间(Time):

异常站别(Stage):OQC

反应人员/分机 (Member/ Ext.):

异常单编号(ANF No.):

产品别(Model):

LRR:

D6-1. Implemented Permanent Corrective Action

% Effect(成效):

Verification Date(验证日期):

(执行永久对策及效果确认)

N/A

D7. Prevent Recurrence(再发防止及标准化)

Implement Date(执行日期):

风险等级(Risk Level) : □VH □H ■M □L

Concern Title / Symptom(主题/现象) 冠捷23.6寸成品玻璃检查,主要不良为:崩边,刮伤,溢墨。

Team Leader (小组领导者) Internal Members

(小组成员) D2. Problem Description(问题描述及现况掌握)

二.针对主要印刷不良分析 1.崩边:

1.)分析崩边造成的原因: (1)23片崩边中,20片都在长边位置,短边较少; (2)而且基本上都是多点连续性的崩边,单独一个点 的崩边较少; (3)连续多点的崩边基本上是CNC磨边时造成,连续 的较细小的,原片检验时较难看出,黑色油墨印刷 上会很明显看出; (4)不连续的点状崩边除了有可能第磨边时造成,也 有可能是化强(载具)或印刷(桌台治具)造成, 还有可能是认为不小心撞到。 (5)通过以上分析,探讨导致崩边的主要成因(鱼骨 图)如下:

印刷行业印刷不良的原因分析及对策

印刷行业印刷不良的原因分析及对策在印刷行业中,印刷不良是一个常见的问题。

印刷不良可能会导致印刷品质量下降,增加成本,并可能损害企业的声誉。

因此,了解印刷不良的原因,并采取相应的对策是很重要的。

首先,印刷不良的原因可以有多种,其中一种可能是设备问题。

设备的老化或使用不当可能导致印刷机运行不稳定,进而产生不良印刷。

此外,设备的维护不当也可能导致印刷不良。

在这种情况下,企业应该定期对设备进行保养和维护,并确保操作员具备足够的技术和操作经验。

其次,印刷不良的原因还可能与原材料有关。

原材料的质量不稳定或者不符合要求可能会导致印刷品质量下降。

企业在选择原材料供应商时应该谨慎,并确保原材料的质量符合标准。

此外,企业还可以采取一些措施来监控原材料的质量,例如建立合格供应商名录,定期进行原材料抽检等。

此外,操作员的技术水平和操作经验也是导致印刷不良的原因之一、操作员缺乏专业知识和技能,无法正确操作印刷设备,就容易导致印刷不良。

因此,企业应该加强对操作员的培训,确保其具备足够的技能和知识。

此外,企业还应该建立规范的操作流程,并监督操作员的操作过程,确保操作规范。

最后,印刷不良的原因还可能与工艺和工序有关。

企业在生产过程中,可能存在一些不良的工艺和流程,例如版面设计不合理、色彩搭配不当等。

了解这些问题,并进行相应的改进,可以帮助企业提高印刷品质量。

因此,企业应该注重工艺和流程的改进,借助科技手段提高生产效率,并优化产品设计和生产流程。

为解决印刷不良的问题,企业可以采取以下对策:1.加强设备维护和保养,确保设备的正常运行;2.选择合格的原材料供应商,并进行定期的原材料抽检;3.提供技术培训,确保操作员具备足够的技术和操作经验;4.建立规范的操作流程,并监督操作员的操作;5.改进工艺和流程,优化版面设计和色彩搭配;6.引入科技手段,提高生产效率和产品质量。

总之,印刷不良是一个常见的问题,但通过了解原因并采取相应的对策,企业可以有效地提高印刷品质量,降低不良率,并提升企业的竞争力。

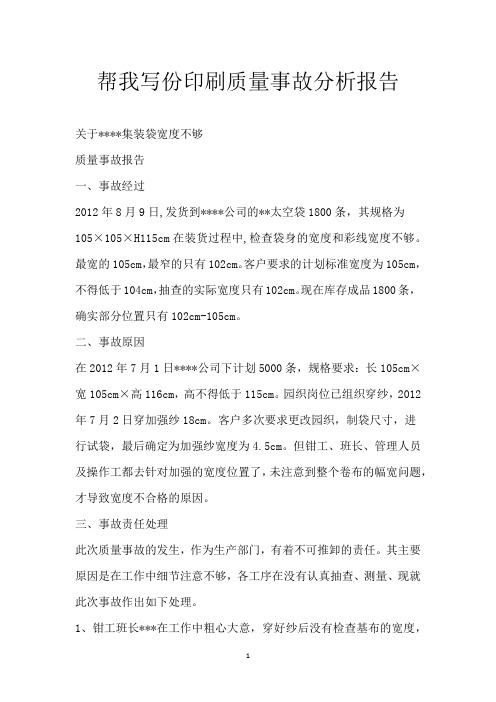

帮我写份印刷质量事故分析报告

帮我写份印刷质量事故分析报告关于****集装袋宽度不够质量事故报告一、事故经过2012年8月9日,发货到****公司的**太空袋1800条,其规格为105×105×H115cm在装货过程中,检查袋身的宽度和彩线宽度不够。

最宽的105cm,最窄的只有102cm。

客户要求的计划标准宽度为105cm,不得低于104cm,抽查的实际宽度只有102cm。

现在库存成品1800条,确实部分位置只有102cm-105cm。

二、事故原因在2012年7月1日****公司下计划5000条,规格要求:长105cm×宽105cm×高116cm,高不得低于115cm。

园织岗位已组织穿纱,2012年7月2日穿加强纱18cm。

客户多次要求更改园织,制袋尺寸,进行试袋,最后确定为加强纱宽度为4.5cm。

但钳工、班长、管理人员及操作工都去针对加强的宽度位置了,未注意到整个卷布的幅宽问题,才导致宽度不合格的原因。

三、事故责任处理此次质量事故的发生,作为生产部门,有着不可推卸的责任。

其主要原因是在工作中细节注意不够,各工序在没有认真抽查、测量、现就此次事故作出如下处理。

1、钳工班长***在工作中粗心大意,穿好纱后没有检查基布的宽度,就通知操作工进行制作。

是导致该事故的主要原因。

负责该次事故的主要责任,予以罚款100元处理。

2、钳工组长***在组织生产时,没按生产部规定程序进行抽查,导致没能发现宽度不够。

负该次事故的次要责任,予以各责任人罚款100元处理。

3、操作工***在制作时没按生产规定程序进行抽查其布面宽度,导致宽度不够,负责该次事故主要责任,予以各责任人罚款150元处理。

4、车间主任***对生产时的巡检力度不够,未能发现错误,负该次事故的主要责任,予以责任人罚款100元处理。

5、塑业公司副总经理***对该次事故负管理责任,予以罚款100元处理。

三、整改措施1、生产部、质检科、车间认真对每个计划标准进行核对,并将其落实到实处。

《关于印刷错误的研究报告》

《关于印刷错误的研究报告》关于印刷错误的研究报告1. 背景介绍本报告旨在研究印刷错误对文档质量的影响,提供解决印刷错误的建议和方法。

2. 研究方法为了达到研究目的,我们使用了以下方法:- 收集了大量印刷错误案例,并对其进行分类和分析;- 通过调查问卷了解印刷错误对读者的影响;- 分析印刷错误对文档传达信息的影响;- 比较了不同印刷错误处理方法的有效性。

3. 研究结果根据我们的研究,我们得出以下结论:- 印刷错误会给读者带来困扰和误导,降低文档质量;- 印刷错误可能导致读者误解或错过重要信息;- 理解印刷错误的类型和原因有助于减少错误的发生;- 及时发现和纠正印刷错误是提高文档可读性的关键。

4. 解决方法基于我们的研究结果,我们提出以下解决方法:- 审校过程中应特别关注印刷错误,并制定相关审校规范;- 建立印刷错误数据库,以便收集和分析印刷错误数据;- 培训编辑人员以提高他们识别和纠正印刷错误的能力;- 增加印刷检查环节,在印刷前对文档进行仔细检查。

5. 结论本报告的研究结果表明,印刷错误会对文档质量产生负面影响。

通过加强审校过程、培训编辑人员和建立印刷错误数据库等措施,可以有效降低印刷错误的发生,提高文档的可读性和质量。

6. 参考文献1. Smith, J. (2018). The Impact of Printing Errors on Document Quality. Journal of Printing Studies, 25(2), 87-102.2. Brown, A. (2019). Strategies for Preventing and Correcting Printing Errors. Printing & Publishing Journal, 17(4), 56-71.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

次要因(展开可能原因) 主要因

崩边

2.刮伤:

1.)分析刮伤造成的原因: (1)21片刮伤中,油墨面和非油墨面各10片左右,基 本不固定位置和形状; (2)印刷过程造成的划伤一般在非油墨面,很少会在 油墨面,而且一般单条线状; (3)数据显示单条线状刮伤基本在非油墨面,油墨面 少;说明主要是由印刷造成的,印刷桌台治具或上 片或下片; (4)一个部位有N条小刮伤,状态相似,油墨面和非 墨面出现几率都较大,而且根据刮伤现象,印刷造 成可能性较小,更像原片切割时台面上玻璃碎屑刮 伤的,也有可能是化强时造成; (5)通过以上分析,探讨导致刮伤的主要成因(鱼骨 图)如下:

玻璃边缘倒角位置,从真面看油墨呈锯齿状

D3. Containment Action(执行及验证暂时防堵措施)

D4. Root Cause(要因分析及真因验证) 一. 印刷不良趋势图

Date(撰写日期): Implement Date(执行日期):2016/10/20 Provide Date(提供日期): 2016/10/20

环 环境没影响

化强炉和清洗

印刷桌台玻璃治具刮

CNC切割台面容易造成

料

多条连续性小刮伤

机

人

人作业时不小

作业方法基本一 样

法

次要因(展开可能原因) 主要因

刮伤

No:FM-Q037-Ver.06

Corrective Action Request

日期(Date): 2016/10/19 异常厂别(Fab):

二.针对主要印刷不良分析 1.崩边:

1.)分析崩边造成的原因: (1)23片崩边中,20片都在长边位置,短边较少; (2)而且基本上都是多点连续性的崩边,单独一个点 的崩边较少; (3)连续多点的崩边基本上是CNC磨边时造成,连续 的较细小的,原片检验时较难看出,黑色油墨印刷 上会很明显看出; (4)不连续的点状崩边除了有可能第磨边时造成,也 有可能是化强(载具)或印刷(桌台治具)造成, 还有可能是认为不小心撞到。 (5)通过以上分析,探讨导致崩边的主要成因(鱼骨 图)如下:

D6-1. Implemented Permanent Corrective Action

% Effect(成效):

Verification Date(验证日期):

(执行永久对策及效果确认)

N/A

D7. Prevent Recurrence(再发防止及标准化)

Implement Date(执行日期):

Corrective Action Request

日期(Date): 2016/10/19 时间(Time): 反应人员/分机 (Member/ Ext.):

产品别(Model):

Q24H9001T100010AMD

异常厂别(Fab): 异常站别(Stage):OQC 异常单编号(ANF No.):

D5. Corrective Action(选择对策)

Implement Date(执行日期): 2016/10/20

1.)原片切割时,保持台面干净,随时清理,避免玻璃碎屑或玻璃粉刮伤玻璃,原片刮伤率高。

2.)原片磨边时,选择合适的磨轮,调整合适的参数。

3.)印刷时刮刀下压调节均匀。

4.)尽量控制人为因素造成不良。

Q24H9001T100010AMD

(Line Reject Rate =Defect Q'ty/Production Q'ty*100%)

2.)结论: (1)玻璃边缘的溢墨锯齿可能左右两边刮刀下压不均匀造成。 (2)溢墨锯齿一般不影响,溢墨严重可研磨修复。

DOA:

SCAR No. : 品名/料号(Part Name/No.):

2.)结论 (1)玻璃非油墨面的单条刮伤可能是印刷过程中造成,主要是印刷桌台治具,也有可能是上片者或下片者不小心撞到。 (2)同时存在多条小刮伤,次划伤几率较大,原片切割时就已造成,也有可能是后续清洗或化强时造成。 (3)由于刮伤都较浅都可以返工研磨处理掉。

3.玻璃边缘溢墨锯齿

印 刷 方 向

1.)分析溢墨造成的原因: (1)如图所示溢墨现象,基本都在长边(无LOGO长边),按印刷方向看基本都在左边的长边,而且是进刀位置; (2)由于网版本身大于玻璃实际尺寸,溢墨现象存在属正常,但一般应是平滑的溢墨不影响外观,成锯齿状说明印刷条件为调节不合适; (3)刮刀下压左右调节不均匀导致一边溢墨锯齿。

风险等级(Risk Level) : □VH □H ■M □L

Concern Title / Symptom(主题/现象) 冠捷23.6寸成品玻璃检查,主要不良为:崩边,刮伤,溢墨。

Team Leader (小组领导者) Internal Members

(小组成员) D2. Problem Description(问题描述及现况掌握)

Reported by (报告撰写) D6-2. AMD Effect Verification

D8. Initiator ( 填写人)

张聪

Section Manager (课级主管)

Approved by (承认者) % Effect(成效):

Manager (部门主管)

Verification Date(验证日期):

(Defect Rate = Defect Q'ty/Inspection Q'ty*100%)

Lot No.:

供应商(Supplier/Maker): 亚玛顿(Almaden)

相关照片或证据(Photos Attached): ■YES □NO

风险等级(Risk Level) : □VH □H ■M □L

DOA:

SCAR No. : 品名/料号(Part Name/No.):

时间(Time):

异常站别(Stage):OQC

反应人员/分机 (Member/ Ext.):

异常单编号(ANF No.):

(Defect Rate = Defect

供应商(Supplier/Maker):

Q'ty/Inspection Q'ty*100%) 亚玛顿(Almaden)

产品别(Model):

LRR:

Lot No.:

相关照片或证据(Photos Attached): ■YES □NO

Q24H9001T100010AMD

(Line Reject Rate =Defect Q'ty/Production Q'ty*100%)

风险等级(Risk Level) : □VH □H ■M □L

Close Date (结案日期)

No:FM-Q037-Ver.06

LRR:

(Line Reject Rate =Defect Q'ty/Production Q'ty*100%)

Process flowsheet (流程/制程)

原片切割--磨边--清洗--片检--化强--清洗--片检--印刷--片检

Outgoing Quality Control (印刷成品检验)

No:FM-Q037-Ver.06

Corrective Action Request

日期(Date): 2016/10/19 异常厂别(Fab):

时间(Time):

异常站别(Stage):OQC

反应人员/分机 (Member/ Ext.):

异常单编号(ANF No.):

产品别(Model):

LRR:

DOA:

SCAR No. : 品名/料号(Part Name/No.):

(Defect Rate = Defect Q'ty/Inspection Q'ty*100%)

Lot No.:

供应商(Supplier/Maker): 亚玛顿(Almaden)

相关照片或证据(Photos Attached): ■YES □NO

环

机

人

环境没影响

CNC磨边机未调

人作业时不小

磨轮不合适会导致崩

化强治具可能造成点状

料

崩边,印刷桌台治具影

响较小

CNC磨边时调试 方法

法

2.)结论 (1)玻璃倒角处崩边主要是CNC磨边段造成,磨轮本身问题或是CNC机台调试问题。 (2)少许单个点状崩边,本身几率较少,有可能是磨边是造成,也有可能化强治具或印刷桌台再或者是人为碰撞。