工装夹具检查表

合集下载

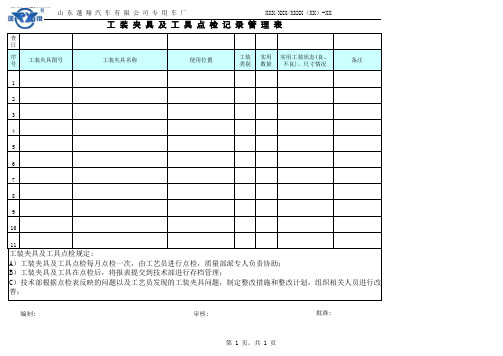

工装夹具及工具点检记录管理表

检查日序

号

工装夹具图号工装夹具名称使用位置工装类别实用数量实用工装状态(良、不良)、尺寸情况备注

1

2

3

4

5

6

7

8

9

10

11编制:审核:批准:

山 东 蓬 翔 汽 车 有 限 公 司 专 用 车 厂 XXX/XXX/XXXX(XX)-XX

工 装 夹 具 及 工 具 点 检 记 录 管 理 表工装夹具及工具点检规定:

A )工装夹具及工具点检每月点检一次,由工艺员进行点检,质量部派专人负责协助;

B )工装夹具及工具在点检后,将报表提交到技术部进行存档管理;

C )技术部根据点检表反映的问题以及工艺员发现的工装夹具问题,制定整改措施和整改计划,组织相关人员进行改善;

第 1 页,共 1 页。

工装夹具验证记录

工装夹具/专用检具验证记录

XX.QR/XC-13 A/0 NO.:

工装夹具/专用检具验证记录

XX.QR/SC-13 A/0 NO.:

XX.QR/SC-13

A/0 NO.:

样品评价表 (针对工装的检验)

项 目

序 号

检验要求(与所采用的标准一致)

检验记录

项目检验结论

外 观

检 验

尺 寸

检 验

可 另 附 页

性能测试

检验员/日期:

审批:

技术部经理/日期:

备注: 页面不足时可另附页•

供方名称 产品名称、规格型号

产品图号 样品数量 采用标准的编号

样品全尺寸检测记录表(针对工装所生产产品的检验)

XX.QR/SC-13 A/0 NO.:

样品全尺寸检测记录表(针对工装所生产产品的检验)

样品全尺寸检测记录表(针对工装所生产产品的检验)。

检查表5 工器具安全检查表

6

检测仪器

现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.定期检验合格,有记录,未超期使用;

3.如为防爆场所,检测仪器应为防爆型检测仪;

4.按动自检试验系统按钮(如果有),检查指示系统运行状况;

5.外观检查完好,包括:连接部位、可动部件、显示部位和控制按钮;故障灯或警报器(如果有);检测器防爆密封件和紧固件;检测口或探头是否堵塞;

查阅试验记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.有关部门检验合格的记录齐全;

3.各种气瓶的色标符合标准(氧气瓶天蓝色、黑字,乙炔瓶白色、红字,氢气瓶绿色、红字,液化气瓶银灰色、红字等等);

4.气瓶应配置齐全防碰胶圈和可卸式瓶帽;钢瓶的使用应在有效检定期内;

5.钢瓶表面应光滑,不得有裂纹、重皮、夹渣和深度超过0.5mm的凹坑以及深度超过0.3mm的划伤、腐蚀等缺陷;

7.纤维索(吊带、吊绳): 应标识工作安全负重(吨); 直径减少量达到新索直径7%以上,索线破损、断裂超过10%以上,索环破损、变形,索绳扭结松散、脱股,显著变形、腐蚀等,均需要更新;

8.吊勾: 应标识工作安全负重(吨);无损伤、裂痕、变形、磨损;吊勾固定螺栓及吊勾舌片无松脱;吊勾360度回转正常;

3

安全帽

查阅记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.永久性标志清楚:A.制造厂名称及商标、型号;B.制造年、月;C.许可证编号;

3.按规定定期抽检合格记录齐全;

4.外壳是否破损,裂痕,凹痕;

5.有无合格帽衬,帽带是否齐全,如果不符合要求立即更换;

6.帽内空隙中不允夹带香烟,眼睛,卷尺等物。

检测仪器

现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.定期检验合格,有记录,未超期使用;

3.如为防爆场所,检测仪器应为防爆型检测仪;

4.按动自检试验系统按钮(如果有),检查指示系统运行状况;

5.外观检查完好,包括:连接部位、可动部件、显示部位和控制按钮;故障灯或警报器(如果有);检测器防爆密封件和紧固件;检测口或探头是否堵塞;

查阅试验记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.有关部门检验合格的记录齐全;

3.各种气瓶的色标符合标准(氧气瓶天蓝色、黑字,乙炔瓶白色、红字,氢气瓶绿色、红字,液化气瓶银灰色、红字等等);

4.气瓶应配置齐全防碰胶圈和可卸式瓶帽;钢瓶的使用应在有效检定期内;

5.钢瓶表面应光滑,不得有裂纹、重皮、夹渣和深度超过0.5mm的凹坑以及深度超过0.3mm的划伤、腐蚀等缺陷;

7.纤维索(吊带、吊绳): 应标识工作安全负重(吨); 直径减少量达到新索直径7%以上,索线破损、断裂超过10%以上,索环破损、变形,索绳扭结松散、脱股,显著变形、腐蚀等,均需要更新;

8.吊勾: 应标识工作安全负重(吨);无损伤、裂痕、变形、磨损;吊勾固定螺栓及吊勾舌片无松脱;吊勾360度回转正常;

3

安全帽

查阅记录、现场抽查

1.由取得生产许可证的生产厂家生产,并有工厂检验合格证;

2.永久性标志清楚:A.制造厂名称及商标、型号;B.制造年、月;C.许可证编号;

3.按规定定期抽检合格记录齐全;

4.外壳是否破损,裂痕,凹痕;

5.有无合格帽衬,帽带是否齐全,如果不符合要求立即更换;

6.帽内空隙中不允夹带香烟,眼睛,卷尺等物。

工装夹具检查表

工装夹具检查表

单位: 焊一车间车门工段

日期 记录 班 岗位名称 组

年 2 3 5 6 7 8 9

月

检查人:

1

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 月度统计

车门 一班

车 门 二 班

车 门 三 班

左前门内板1#位 左前门内板2#位 左前门内板2#位 左前门总成补焊 左前门总成CO2焊 引擎盖内板 引擎盖涂胶 左前门涂胶 右前门内板1#位 右前门内板2#位 右前门内板2#位 右前门外板涂胶 右前门总成补焊 右前门总成CO2焊 中门内板拼焊 中门内板拼焊 中门外板涂胶 中门折边 中门总成补焊 左、右前门后导轨 尾门涂胶 尾门涂胶 尾门折边 尾门折边 尾门总成补焊 尾门总成补焊 尾门内板补焊 尾门内板补焊 尾门小件拼焊

合计:

备注:

10111213141516171819202122232425262728293031月度统计左前门总成补焊引擎盖内板引擎盖涂胶左前门涂胶右前门外板涂胶右前门总成补焊中门内板拼焊中门内板拼焊中门外板涂胶中门折边中门总成补焊左右前门后导轨尾门涂胶尾门涂胶尾门总成补焊尾门总成补焊尾门内板补焊尾门内板补焊尾门小件拼焊备注

单位: 焊一车间车门工段

日期 记录 班 岗位名称 组

年 2 3 5 6 7 8 9

月

检查人:

1

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 月度统计

车门 一班

车 门 二 班

车 门 三 班

左前门内板1#位 左前门内板2#位 左前门内板2#位 左前门总成补焊 左前门总成CO2焊 引擎盖内板 引擎盖涂胶 左前门涂胶 右前门内板1#位 右前门内板2#位 右前门内板2#位 右前门外板涂胶 右前门总成补焊 右前门总成CO2焊 中门内板拼焊 中门内板拼焊 中门外板涂胶 中门折边 中门总成补焊 左、右前门后导轨 尾门涂胶 尾门涂胶 尾门折边 尾门折边 尾门总成补焊 尾门总成补焊 尾门内板补焊 尾门内板补焊 尾门小件拼焊

合计:

备注:

10111213141516171819202122232425262728293031月度统计左前门总成补焊引擎盖内板引擎盖涂胶左前门涂胶右前门外板涂胶右前门总成补焊中门内板拼焊中门内板拼焊中门外板涂胶中门折边中门总成补焊左右前门后导轨尾门涂胶尾门涂胶尾门总成补焊尾门总成补焊尾门内板补焊尾门内板补焊尾门小件拼焊备注

工装夹具验收记录表2020

工装夹具验收基准记录表

项目名称

工装名称

型号/零件号 参加人员

序号

基准项目

测量装置

工装编号 验收时间

检测结果

判定

品管部意见 项目负责人意见

备注

签字 签字

工装夹具验收表

检验员或经 办人

合格处置意见(如下)

签名/日期: 签名/日期: 签名/日期: 签名/日期:

夹具验收基准记录表

检验员

LOGO

工装名称 工装编号

编号:

工装夹具验容

外观(如: 标识等)

结构(配件 齐全并紧固

到位)

尺寸检测记 录

(可附表)

试加工结果 (可附产品 检测报告)

其它

验收结论

品管 部意

技术 部意

制造 部意

常务 副总

尺寸 检测

□合格,可投入使用 □不合格

不合格处置意见(如下)

签名/日期: 签名/日期: 签名/日期: 签名/日期:

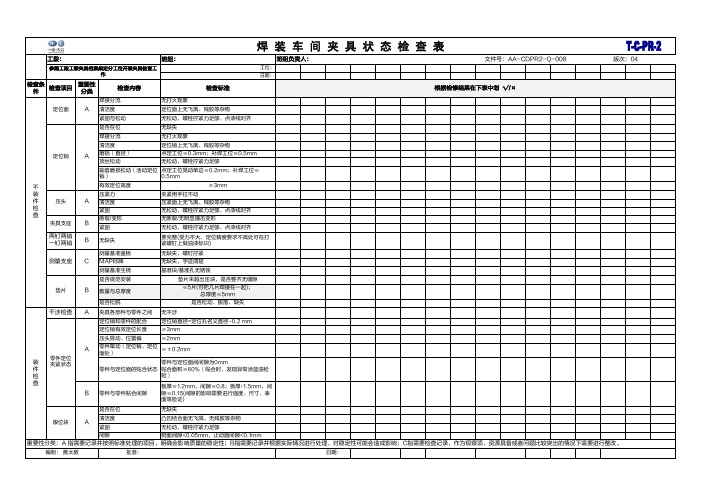

焊装车间夹具检查标准

装

零件定位 夹紧状态

件

检

查

焊接分流

无打火现象

A 清洁度

定位面上无飞溅、残胶等杂物

紧固与松动

无松动,螺栓拧紧力足够,点漆线对齐

是否在位

无缺失

焊接分流

无打火现象

清洁度 A 磨损(直径)

顶丝松动

定位销上无飞溅、残胶等杂物 点定工位≤0.3mm;补焊工位≤0.5mm 无松动,螺栓拧紧力足够

轴套磨损松动(活动定位 点定工位晃动单边≤0.2mm;补焊工位≤

无缺失,螺钉拧紧 无缺失,字迹清楚

测量基准生锈

基准块/基准孔无锈蚀

是否规范安装

垫片未超出压块,是否整齐无缝隙

B 数量与总厚度

≤5片(可把几片焊接在一起); 总厚度≤5mm

是否松脱

是否松动、脱落、缺失

A 夹具各部件与零件之间 无干涉

定位销和零件的配合 定位销有效定位长度

定位销直径=定位孔名义直径-0.2 mm ≥3mm

焊装车间夹具状态检查表

工段:

班组:

参照工段工装夹具档案规定分工位开展夹具检查工 作

检查条 件

检查项目

重要性 分类

检查内容

检查标准

班组负责人:

工位: 日期:

文件号:AA-CDPR2-Q-008 根据检修结果在下表中划 √/×

版次:04

定位面

定位销检

查

夹具支座

两钉两销 一钉两销

测量支座

垫片 干涉检查

压头晃动、位置偏

≤2mm

A

零件窜动(定位销、定位 面处)

≤±0.2mm

零件与定位面间间隙为0mm 零件与定位面的贴合状态 贴合面积≥60%(贴合时,发现异常涂蓝油检

夹具检查

焊装车间夹具状态检查表

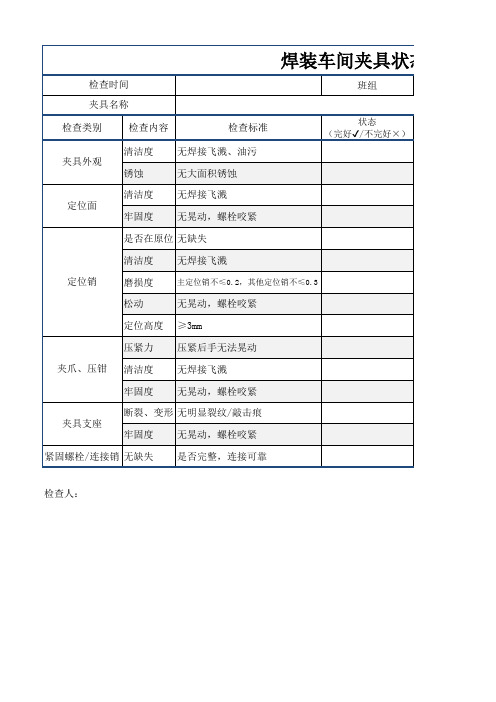

检查时间 夹具名称 检查类别 夹具外观 锈蚀 清洁度 定位面 牢固度 无晃动,螺栓咬紧 是否在原位 无缺失 清洁度 定位销 磨损度 松动 定位高度 压紧力 夹爪、压钳 清洁度 牢固度 夹具支座 牢固度 紧固螺栓/连接销 无缺失 无晃动,螺栓咬紧 是否完整,连接可靠 无焊接飞溅

主定位销不≤0.2,其他定位销不≤0.3

班组

检查内容 清洁度

检查标准 无焊接飞溅、油污 无大面积锈蚀 无焊接飞溅

状态 (完好✔/不完好×)

无晃动,螺栓咬紧 ≥3mm 压紧后手无法晃动 无焊接飞溅 无晃动,螺栓咬紧

断裂、描述

检查时间 夹具名称 检查类别 夹具外观 锈蚀 清洁度 定位面 牢固度 无晃动,螺栓咬紧 是否在原位 无缺失 清洁度 定位销 磨损度 松动 定位高度 压紧力 夹爪、压钳 清洁度 牢固度 夹具支座 牢固度 紧固螺栓/连接销 无缺失 无晃动,螺栓咬紧 是否完整,连接可靠 无焊接飞溅

主定位销不≤0.2,其他定位销不≤0.3

班组

检查内容 清洁度

检查标准 无焊接飞溅、油污 无大面积锈蚀 无焊接飞溅

状态 (完好✔/不完好×)

无晃动,螺栓咬紧 ≥3mm 压紧后手无法晃动 无焊接飞溅 无晃动,螺栓咬紧

断裂、描述

夹具验收检查表(总成)

总成夹具预验收检查表

项目名称 主负责人 夹具编号

制造厂家 验收小组成

员 夹具名称

序号

内容

精度 1 装配精度是否满足设计要求

2 气动管路布置是否顺畅、无漏气,气管颜色、型号是否满足技术协议?

3 连接零部件是否可靠(连接螺纹是否有损伤)

4 BASE板坐标线是否正确、清晰可见、刻线的两端都有坐标值?

5 夹具涂色是否符合要求

编号:HT/RW080803

是

否

备 注

பைடு நூலகம்

注:1、对于夹具上无相关结构的检查项,应注明或杠掉; 2、如无异常情况,结果均判定“是”,凡“否”的必须在问题清单中有对应措施。

甲方验收人员:

乙方验收人员:

日期:

第 1 页,共 1 页

17 气动元件品牌是否满足技术协议?

18 外观件的压紧、支撑块是否用尼龙材料?(按技术协议) 静

检

19 CO2焊夹具的压紧、支撑块是否是铜材料?(按技术协议)

20

外表面件的焊接是否用铬锆铜电极板防止焊点凹陷,电极板能浮动,与表面件能自由贴合、 效厚度10~12mm?

21 按钮位置是否设置合理、便于操作?

6 控制按钮是否有标牌,动作顺序是否正确?

7 气压表是否正常?

8 夹具是否重心低、稳定可靠、工作中不易翻倒?

外观 9 定位销加工质量是否满足技术协议,安装是否牢固? 10 菱形销直径是否垂直于两销的连线方向和防转动措施?

11 夹具有无尖边、尖角等易伤人部位?

预验收时 间

12 夹具上焊道是否无焊渣,无毛刺,无焊接药皮,焊道均匀? 13 BASE板厚度是否满足技术协议? 14 夹具实物是否与图纸一致?(无错装、漏装) 15 螺栓旋入零件深度是否达到其直径的1.5~2倍? 16 螺栓的型号、规格是否满足技术协议?

项目名称 主负责人 夹具编号

制造厂家 验收小组成

员 夹具名称

序号

内容

精度 1 装配精度是否满足设计要求

2 气动管路布置是否顺畅、无漏气,气管颜色、型号是否满足技术协议?

3 连接零部件是否可靠(连接螺纹是否有损伤)

4 BASE板坐标线是否正确、清晰可见、刻线的两端都有坐标值?

5 夹具涂色是否符合要求

编号:HT/RW080803

是

否

备 注

பைடு நூலகம்

注:1、对于夹具上无相关结构的检查项,应注明或杠掉; 2、如无异常情况,结果均判定“是”,凡“否”的必须在问题清单中有对应措施。

甲方验收人员:

乙方验收人员:

日期:

第 1 页,共 1 页

17 气动元件品牌是否满足技术协议?

18 外观件的压紧、支撑块是否用尼龙材料?(按技术协议) 静

检

19 CO2焊夹具的压紧、支撑块是否是铜材料?(按技术协议)

20

外表面件的焊接是否用铬锆铜电极板防止焊点凹陷,电极板能浮动,与表面件能自由贴合、 效厚度10~12mm?

21 按钮位置是否设置合理、便于操作?

6 控制按钮是否有标牌,动作顺序是否正确?

7 气压表是否正常?

8 夹具是否重心低、稳定可靠、工作中不易翻倒?

外观 9 定位销加工质量是否满足技术协议,安装是否牢固? 10 菱形销直径是否垂直于两销的连线方向和防转动措施?

11 夹具有无尖边、尖角等易伤人部位?

预验收时 间

12 夹具上焊道是否无焊渣,无毛刺,无焊接药皮,焊道均匀? 13 BASE板厚度是否满足技术协议? 14 夹具实物是否与图纸一致?(无错装、漏装) 15 螺栓旋入零件深度是否达到其直径的1.5~2倍? 16 螺栓的型号、规格是否满足技术协议?

工装夹具验收单

3、其它

签名/日期:

1、夹具所生产的产品质量如 质量部门意见 何;

2、其它

签名/日期:

1、夹具是否方便操作;

使用部门意见

2、对该工序质量要求有无保障 和保障程度多少;

3、安全性能如何;

验收结论: 合格 备注:

不合格

签名/日期:

签名/日期:

批准/日期:

XXX-06-FM-011-K/O

工装夹具验收单

工装夹具来源

为( 顾客提供

)设计和生产 顾客名称:

产品名:

产品编号:

工装夹具名称:

工装夹具类型:

项目停期此表单再保留3年

主要设计者:

图号: 工装夹具编号:

夹具材料费:

夹具加工费:

夹具报价共计:

完成日期:

填写人/日期:

验 收 情况

1、夹具是否可达到设计要求; 技术部门意见 2、暂无必要作进一步改进;

签名/日期:

1、夹具所生产的产品质量如 质量部门意见 何;

2、其它

签名/日期:

1、夹具是否方便操作;

使用部门意见

2、对该工序质量要求有无保障 和保障程度多少;

3、安全性能如何;

验收结论: 合格 备注:

不合格

签名/日期:

签名/日期:

批准/日期:

XXX-06-FM-011-K/O

工装夹具验收单

工装夹具来源

为( 顾客提供

)设计和生产 顾客名称:

产品名:

产品编号:

工装夹具名称:

工装夹具类型:

项目停期此表单再保留3年

主要设计者:

图号: 工装夹具编号:

夹具材料费:

夹具加工费:

夹具报价共计:

完成日期:

填写人/日期:

验 收 情况

1、夹具是否可达到设计要求; 技术部门意见 2、暂无必要作进一步改进;

夹治具校验记录表

12

Hale Waihona Puke 13外观检验项目1

各部分相互作用是否良好,固定位置是否有松动

判断结果

2

测量检具检验部位平行度

判断结果

3

表面处理及使用材质

判断结果

檢驗結果

审核

校驗人

□合格

□不合格

TY-JY-02

區域:

夾治具名稱:夾治具編號:日期:年月日

標準尺寸

允許公差

尺 寸检 测

備注:

实测(1)

实测(2)

实测(3)

檢驗儀器

A.卡尺

B.高度計

C.平面度測試儀

D.三次元

E.外徑分離卡

F.內徑分離卡

G.塞規

H.投影儀

I.厚薄規

J.牙规

K.孔规

L.通规

M.止规

N.直角尺

O.角度规

P.二次元

1

2

3

4

5

6

7

8

9

10

11

二次元12345678910111213外观检验项目1各部分相互作用是否良好固定位置是否有松动判断结果2测量检具检验部位平行度判断结果3表面处理及使用材质判断结果项目项次檢驗結果审核校驗人合格不合格tyjy02

东莞市同裕电子有限公司

TONG YU ELECTRONIC CO.,LTD

夾治具校驗記錄表

Hale Waihona Puke 13外观检验项目1

各部分相互作用是否良好,固定位置是否有松动

判断结果

2

测量检具检验部位平行度

判断结果

3

表面处理及使用材质

判断结果

檢驗結果

审核

校驗人

□合格

□不合格

TY-JY-02

區域:

夾治具名稱:夾治具編號:日期:年月日

標準尺寸

允許公差

尺 寸检 测

備注:

实测(1)

实测(2)

实测(3)

檢驗儀器

A.卡尺

B.高度計

C.平面度測試儀

D.三次元

E.外徑分離卡

F.內徑分離卡

G.塞規

H.投影儀

I.厚薄規

J.牙规

K.孔规

L.通规

M.止规

N.直角尺

O.角度规

P.二次元

1

2

3

4

5

6

7

8

9

10

11

二次元12345678910111213外观检验项目1各部分相互作用是否良好固定位置是否有松动判断结果2测量检具检验部位平行度判断结果3表面处理及使用材质判断结果项目项次檢驗結果审核校驗人合格不合格tyjy02

东莞市同裕电子有限公司

TONG YU ELECTRONIC CO.,LTD

夾治具校驗記錄表

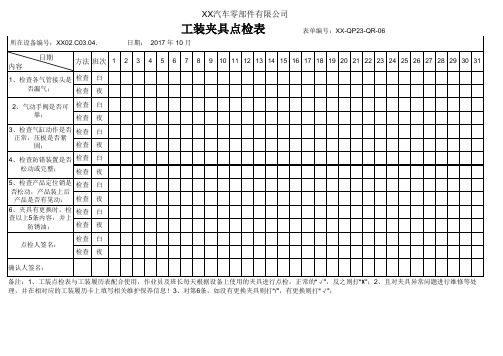

工装夹具点检表

1、检查各气管接头是 检查 白

否漏气;

检查 夜

2、气动手阀是否可 检查 白

靠;

检查 夜

3、检查气缸动作是否 检查 白

正常,压板是否紧

固;

检查 夜

4、检查防错装置是否 检查 白

松动或完整;

检查 夜

5、检查产品定位销是 检查 白 否松动,产品装上后

产品是否有晃动; 检查 夜

6、夹具有更换时,检 检查 白

所在设备编号:XX02.C03.04.

XX汽车零部件有限公司

工装夹具点检表

日期: 2017 年 10 月

表单编号:XX-QP23-QR-06

日期 内容

方法 班次 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

查以上5条内容,并上

防锈油;

检查 夜

点检人签名:

检查 白 检查 夜

确认人签名:

备注:1、工装点检表与工装履历表配合使用,作业员及班长每天根据设备上使用的夹具进行点检,正常的“√”,反之则打“×”;2、且对夹具异常问题进行维修等处 理,并在相对应的工装履历卡上填写相关维护保养信息!3、对第6条,如没有更换夹具则打“/”,有更换则打“√”;

工装模具、夹具验收资料检查表

4 操作指导书

5 附件清单

编号/代码

资料提供方 模具制造商 模具制造商 技术部 模具制造商 模具制造商 模具制造商 模具制造商

编号/代码

资料提供方 夹具制造商 夹具制造商 夹具制造商 技术部 夹具制造商

编号/代码

资料提供方 检具制造商 检具制造商 检具制造商 检具制造商 检具制造商

资料验收方 技术部 技术部 技术部 技术部 技术部 技术部 技术部

工装模具、夹具验收资料检查表

项目名称:T250

序号 验收资料

1 光盘

2 质保证书

5 模具硬度测试报告

6 试模件全尺寸报告

7 模具备件目录表

序号 验收资料

1 光盘

夹

2 图纸

具

3 夹具检测报告

4 夹具验收表

5 工装备件目录表

序号 验收资料

1 光盘

2 图纸

检

具

3 三座标检测数据报告

资料验收方 技术部 技术部 技术部 技术部 技术部

资料验收方 技术部 技术部 质保部 质保部 质保部

资料份数 1张 各1套 各1份 1份 各1份 各1份 1张

资料保存处 资料室 资料室 APQP文件 APQP文件 APQP文件 APQP文件 技术部

资料份数 各1份 各1份 各1份 各1份 1张

资料保存处 资料室 资料室 APQP文件 APQP文件 技术部

资料份数 1张 各1套 各1套 各1份 各1份

资料保存处 资料室 资料室 资料室 资料室 资料室

经办人 接收人 经办人 接收人 经办人 接收人

具

6 A表,B表,C表

检具制造商 质保部

各1份 资料室

夹具检查表(A B表)

a

作业是否有先后顺序,防呆装置

b

网格定位基准面,基准孔,工装定位球等

c

电控气插头是否能插到底,无漏气等现象

d

操作者是否安全

e

目视检查,划线,上漆格线等(最大/最小公差带)

13

小附件或手动翻转定位须有磁铁装置

14

操作指导书已完成并附在夹具上

15

夹具重心是否良好

16

夹具上具备适于安全移动的装置(如吊环)

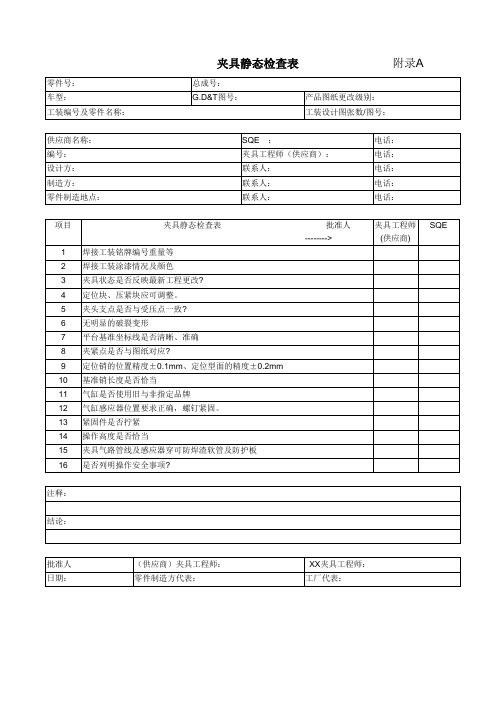

车型:

G.D&T图号:

产品图纸更改级别:

工装编号及零件名称:

供应商名称:

SQE:

电话:

编号:

夹具工程师(供应商):

电话:

设计方:

联系人:

电话:

制造方:

联系人:

电话:

零件制造地点:

联系人:

电话:

项目

夹具动态检查表

批准人-------->

夹具工程师

(供应商)

SQE

1

夹具按最新数据更改制造

2

材质检查

3

所有定位基准点和夹紧点都存在并按夹具设计资料作出适当标记

(供应商)

SQE

1

焊接工装铭牌编号重量等

2

焊接工装涂漆情况及颜色

3

夹具状态是否反映最新工程更改?

4

定位块、压紧块应可调整。

5

夹头支点是否与受压点一致?

6

无明显的破裂变形

7

平台基准坐标线是否清晰、准确

8

夹紧点是否与图纸对应?

9

定位销的位置精度±0.1mm、定位型面的精度±0.2mm

10

基准销长度是否恰当

4

所有部件都以不同色彩标明并涂以油漆或防腐涂层

作业是否有先后顺序,防呆装置

b

网格定位基准面,基准孔,工装定位球等

c

电控气插头是否能插到底,无漏气等现象

d

操作者是否安全

e

目视检查,划线,上漆格线等(最大/最小公差带)

13

小附件或手动翻转定位须有磁铁装置

14

操作指导书已完成并附在夹具上

15

夹具重心是否良好

16

夹具上具备适于安全移动的装置(如吊环)

车型:

G.D&T图号:

产品图纸更改级别:

工装编号及零件名称:

供应商名称:

SQE:

电话:

编号:

夹具工程师(供应商):

电话:

设计方:

联系人:

电话:

制造方:

联系人:

电话:

零件制造地点:

联系人:

电话:

项目

夹具动态检查表

批准人-------->

夹具工程师

(供应商)

SQE

1

夹具按最新数据更改制造

2

材质检查

3

所有定位基准点和夹紧点都存在并按夹具设计资料作出适当标记

(供应商)

SQE

1

焊接工装铭牌编号重量等

2

焊接工装涂漆情况及颜色

3

夹具状态是否反映最新工程更改?

4

定位块、压紧块应可调整。

5

夹头支点是否与受压点一致?

6

无明显的破裂变形

7

平台基准坐标线是否清晰、准确

8

夹紧点是否与图纸对应?

9

定位销的位置精度±0.1mm、定位型面的精度±0.2mm

10

基准销长度是否恰当

4

所有部件都以不同色彩标明并涂以油漆或防腐涂层

工装夹具点检表

项

目

方法 班次 昼 夜 昼 夜 昼 夜 昼 夜 昼 夜 昼 夜 昼

1

2

夹具表面焊渣是否清理干 检查 净

签 名

点检担当 夜 确认担当

注:发现异常时速与系长联系,并遵从指示。

记录:

设定

年 月 日

2012.10.23

改定理由

承认

确认

作成

岳振

备 注

有问题记入到记录栏。

点检记号 √…OK ×…确认异常

新设 改订1 改订2

备 注

…修理完了OK

改订3

QW/UPG-C-7014 C/0

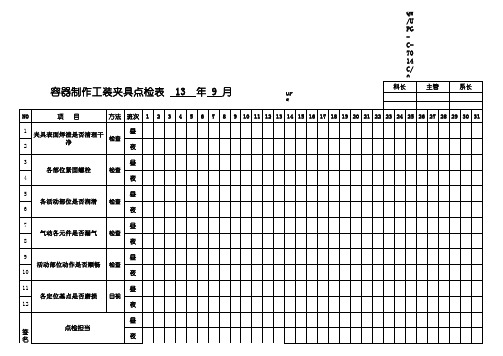

容器制作工装夹具点检表

NO 1 2 3 各部位紧固螺栓 4 5 各活动部位是否润滑 6 7 气动各元件是否漏气 8 9 活动部位动作是否顺畅 10 11 各定位基点是否磨损 12

目视 检查 检查 检查 检查

13

3 4 5

年 9 月

6 7 8

科长

主管

系长

UPS推进科

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引擎盖内板 引擎盖涂胶 左前门涂胶 右前门内板1#位 右前门内板2#位 右前门内板2#位 右前门外板涂胶 右前门总成补焊 右前门总成CO2焊 中门内板拼焊 中门内板拼焊 中门外板涂胶

中门折边 中门总成补焊 左、右前门后导轨

尾门涂胶 尾门涂胶 尾门折边 尾门折边 尾门总成补焊 尾门总成补焊 尾门内板补焊 尾门内板补焊 尾门小件拼焊

工装夹具检查表

单位: 焊一车间车门工段

年月

检查人:

日期

班

记录

组 岗位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 月度统计

车门 一班

பைடு நூலகம்车 门 二 班

车 门 三 班

左前门内板1#位 左前门内板2#位 左前门内板2#位 左前门总成补焊 左前门总成CO2焊

备注:

合 计:

中门折边 中门总成补焊 左、右前门后导轨

尾门涂胶 尾门涂胶 尾门折边 尾门折边 尾门总成补焊 尾门总成补焊 尾门内板补焊 尾门内板补焊 尾门小件拼焊

工装夹具检查表

单位: 焊一车间车门工段

年月

检查人:

日期

班

记录

组 岗位名称

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 月度统计

车门 一班

பைடு நூலகம்车 门 二 班

车 门 三 班

左前门内板1#位 左前门内板2#位 左前门内板2#位 左前门总成补焊 左前门总成CO2焊

备注:

合 计: