人字门船闸制造工艺

颍上船闸人字门安装工艺

颍上船闸人字门安装工艺摘要:人字闸门的运行特点一般只能在静水中操作,启闭力较小,长期处于水中,检修维护较困难。

本文对人字门的安装工艺进行了详细介绍关键词:船闸人字门安装工艺1概况颍上复线船闸设计船型为500吨级兼顾1000吨级,闸室长180米、宽23米,人字门安装包括:上闸首两扇人字门及下闸首两扇人字门。

2施工程序人字门安装的基本原则是先吊装、焊接门体,再安装附件,最后进行门体调试,主要施工程序为:底枢及枕座埋件安装→门体吊装拼焊→顶枢安装→门体后继安装与调整→底坎埋件及底止水安装。

2.1埋件安装:埋件安装时以船闸中心线、人字门旋转中心和埋件枕底上的支承中心为施工测量的基准点,该基准点引接线偏差为0.5mm,并定期复测。

放样时,首先在闸室底板上确定好人字门旋转中心点,然后在闸室墙顶部靠近闸首侧任取两点并做好标记,架好经纬仪,通过经纬仪对中点与人字门旋转中心点向另一侧闸室墙顶部引两条直线,在直线上任取两点并做好标记,人字门旋转中心即在此两直线的交点上,通过这两直线可以确定枕底上的支承中心和顶枢的中心,做为现场安装和以后的复测。

2.2底枢装置安装:关键是底枢座与蘑菇头的调整定位。

底枢座必须在精确测量放样的基础上安装,二期砼浇筑前后进行复测,如偏差值超出规定,须查明原因及时处理。

蘑菇头的安装在底枢座二期混凝土浇筑后进行。

底垫梁吊装到位,注意钢梁底面置于一期埋板上,垫实并定位焊接,而后将千斤顶、楔垫块置放于钢梁上。

2.3底枢安装允许偏差见下表:2.4枕座埋件包括枕座和枕垫块,其安装位置应符合施工图样要求,并保证枕垫块与支垫块连续紧密接触。

2.5支枕垫块与枕座及门叶端板之间的调整垫层,采用高强度常温灌注和固化的环氧垫层,灌注时应有排气措施并保证密实。

2.6 顶枢拉架的安装高度应符合施工图要求。

门体安装焊接后,检查整体尺寸,对底部千斤顶精确调节,使门体状态符合规范要求后,由测量人员以交汇法测放出顶枢轴中心点,测量基准为底枢浇筑后蘑菇头顶投所确定的A、B拉架中心线。

汉江崔家营航电枢纽工程船闸人字门安装技术

汉江崔家营航电枢纽工程船闸人字门安装技术一、概述崔家营航电枢纽工程船闸是较小型的一级船闸,闸室净宽23米,两侧各有11个浮式系船柱和3条工作爬梯,闸室两侧设有疏水廊道与闸室相连通,疏水廊道内有上下两个工作阀门,控制闸室内与上、下游的水位差,上下游工作门采用人字闸门,每扇门宽13.5米,上闸首人字门高11.3米,分三节制造,单扇门重80吨;下闸首人字门高12.6米,也分三节制造,单扇门重99吨。

门体材料为16Mn钢焊接结构。

其止水形式是在门轴柱和斜接柱三条止水工作线上布置连续支枕垫块,传递水压力兼做刚性止水,类似于葛洲坝工程2号船闸人字门。

底枢为固定式,顶枢用两根可以调节的拉杆相连,拉杆锚固在混凝土里,用万向转动式推拉杆控制人字门的启闭。

门体采用平板横梁式,主横梁按等水压布置,最小间距为1米,单扇门厚 1.5米。

门轴柱和斜接柱从中心到两侧的结构和焊缝对称布置,但迎水面和背水面由于受水压力不同,不可能对称布置,因为这种门型的特点在门宽方向是结构对称,在门厚方向,从安装焊缝的分部来看,面板是通常的连续焊缝,后翼缘焊缝既少又短,其焊缝收缩力必然不对称。

人字门的安装包括以下几个主要部分:(1)底枢轴承座埋件,枕座埋件和底枢安装。

(2)门叶吊运拼装、焊接。

(3)顶枢拉架埋件及顶枢安装调整。

(4)钢护舷安装焊接,背拉杆安装调试。

(5)承压条安装和调整。

(6)枕座和承压条浇灌环氧填料。

(7)底槛,限位块和防撞块及底止水安装。

(8)人字门启闭机的安装、调整和试验等。

(9)导卡、锁定装置、推拉杆安装及联门轴试验等。

(10)工作便桥、工作爬梯及润滑管路等附件的安装。

(11)人字门的开闭试验和密封性检查。

(12)充水试验。

二、人字门预埋件安装1、底枢埋件安装人字门底枢安装情况比较复杂,因此,对底枢的安装质量特别重视。

底枢埋件安装主要是底枢轴座的找正定位和蘑菇头中心高程的调整。

首先调整轴座中心与控制线的偏差≤1毫米。

用水平仪配合调整蘑菇头顶部高程,其偏差≤1毫米。

贵港船闸人字门现场拼装焊接工艺

要 : 了有效控 制贵港船 闸人 字门 门体 的焊接收缩和倾斜 变形 , 字 门拼装施 焊前应 制定详 细的焊接 工艺 , 为 人 对

施焊技术要点 、 焊接 方法、 焊接程序 、 控制焊缝 变形、 焊缝缺 陷返修等提 出了具体要 求 , 并在 施焊过 程 中严加控 制 ,

确保 门体 安 装 各 项 技 术 指 标 符 合 验 收 规 范的 规 定 。

()控制上 闸首 门体高 度公差不 超过 ±1 q_ 1 0l- qD S, 下 闸首 门体 高度公 差不 超过 ±1 5mm。 () 门体 竖 向 和 横 向 的 直 线 度 小 于 或 等 于 3 2

t m 0 n

( )门体对 角线 相对 差小 于或等 于 5mm。 3 ( )门轴 柱 和 斜 接 柱 的端 板 正 向 、 向 的直 线 4 侧

套成 熟 的人 字 门现 场 焊接 工 艺 , 须 经 得 起 必

板 对接焊缝 ; 门叶 安装 用 吊耳 板 的 组合 焊缝 或 角 焊

缝。

长 时间实践 的考 验 , 港 人 字 门现 场 焊 接 工 艺 就 是 贵 这样 的一个 典 型方案 。控 制 门体高 度 方 向 的焊 接 收 缩和减 少 门体倾 斜 变形 , 是保 证 人 字 门 安装 质 量 和 延长其 使用 寿命 、 安全 运 行 的关 键 技 术 。贵港 属 南 亚热 带季风 气候 区 , 气 多 变 , 水 较 多 , 其 人 字 天 雨 尤

Mn钢 , 门轴柱 和斜接 柱 为 刚性 支 承 条 连 续 止水 , 采 用平 面主横 梁结构 型式 。

一

2 2 安装 焊缝 分类 .

( ) I 焊缝 : 拉杆 与调节 螺杆 的对接 焊缝 。 1 类 背

( ) I类 焊 缝 : 2 / 门轴 柱 、 接柱 的端 板 对 接 焊 斜 缝 ; 隔板 的对接 焊缝 、 竖 角焊缝 ; 板对 接焊缝 ; 面 翼缘

(整理)人字门制作工艺.

船闸设备制作、安装方案一、厂内制作1、审查图纸:在图纸到厂后,技术部门组织人员熟悉图纸的设计要求,核对图纸上的构件数量和安装尺寸并对图纸进行制作工艺编制。

2、人字闸门制作2.1、闸门制作执行标准闸门制作时执行以下技术规范标准,所有规范标准采用最新版本。

DL/T5018 水利水电工程钢闸门制造、安装及验收规范JTS257 水运工程质量检验标准JTJ308 船闸阀门设计规范SDJ13 水利水电工程钢闸门设计规范GB699 优质碳素结构钢技术条件GB700 碳素结构钢GB1591 低合金结构钢GB3077 合金结构钢技术条件GB4237 不锈钢热轧钢板GB11352 一般工程用铸造碳钢件GB3274 普通碳素结构钢和低合金结构钢热轧厚钢板技术条件GB5117 碳钢焊条GB5118 低合金钢焊条GB983 不锈钢焊条GB1300 焊接用钢丝GB5293 碳素钢埋弧焊用焊剂GB12470 低合金钢埋弧焊用焊剂GB8110 二氧化碳气体保护焊用钢焊丝SL36 水工金属结构焊接通用技术条件GB985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB986 埋弧焊焊缝坡口的基本形式和尺寸GB3323 钢溶化焊接接头射线照相和质量分级ZBJ74003 压力容器用钢板超声波探伤GB11345 钢焊缝手工超声波探伤方法和探伤结果的分析GB/T1231 钢结构用高强度大六角螺栓、螺母、垫圈技术条件GB3633 钢结构用扭剪型高强度螺栓连接副技术条件SL/105 水工金属结构防腐蚀规范GB8923 涂装前钢材表面腐蚀等级和除锈等级GB9793 热喷涂锌和锌合金涂层GB9794 热喷涂锌和锌合金涂层试验方法GB3181 漆膜颜色标准样本GB2299 矿山、工程起重运输机械产品涂漆和安全标志GB9286 色漆和清漆漆膜的划格试验GB3098.1-2 紧固件机械性能螺栓、螺钉和螺柱及螺母GB1800-1804 公差与配合GB1182-1184 形状与位置公差JB/ZQ4000.7 锻件通用技术条件JB/ZQ4000.5 铸件通用技术条件GB146 标准轨距铁路机车车辆界限及建筑界限GB197 普通螺纹公差GB191 包装储运图示标志GB/T13306 标牌GB4879 防锈包装2.2、准备工作2.2.1工装准备工作根据工艺要求和生产计划,调整好用于主梁、边梁和面板拼装的平台,使用前再用水准仪检测一遍。

船闸人字闸门安装工艺

船闸人字闸门安装工艺摘要:船闸人字门作为水利枢纽的重要建筑之一,在许多大型水电站中承担着航运通道的重要作用。

本文主要通过对船闸人字闸门的实际技术参数与参考参数进行分析比对,以及对其制造、安装工艺流程进行简要介绍,以为更多的水利水电工程船闸建设项目的建设提供参考。

关键词:船闸;人字闸门;安装Abstract: the miter gate as one of the important building water conservancy hub, in many large hydropower station for shipping channel in the important role. This paper mainly through miter gate of the actual technical parameters and reference parameters comparison analysis, as well as to its manufacture, installation process flow are briefly introduced, think more hydropower engineering construction projects of the construction to provide the reference.Keywords: lock; One word gate; installation船闸人字闸门是水利枢纽工程的重要建筑之一,在许多大型的水利水电站中都可见到其应用的身影。

本文主要通过介绍人字门的概况,进而提出人字门安装过程中所存在的几个问题,并对问题进行探讨,进而总结出船闸人字门的几个技术特点,最后通过介绍其主要的安装顺序以及安装的过程,以期使读者能够在船闸闸门的安装和调试的整个过程中对其有更加深入的了解。

我国许多水电站的船闸人字闸门的金属结构和机电设备在经过一系列的无水、有水调试后,都逐步迈入了船闸通航试运行的阶段。

超大型人字闸门采用大组件制造技术研究

整体后无法翻身ꎬ 焊接工位多ꎬ 对焊工水平要求高ꎬ

4) 拼装完成的焊接参数ꎬ 采用工艺评定的对应焊

且焊缝量大ꎬ 焊接变形积累后难以消除ꎬ 容易产生变

接工艺参数ꎬ 先定位焊接主要的连接焊缝ꎬ 再焊接次

形ꎬ 焊接应力难以消除ꎻ 分体制造分节间配合尺寸偏

要焊缝ꎬ 焊接过程用门机进行翻身ꎬ 调整焊缝工位为

第 10 期

2019 年 10 月

广东水利水电

GUANGDONG WATER RESOURCES AND HYDROPOWER

No 10

Oct. 2019

超大型人字闸门采用大组件制造技术研究

赵沃洲ꎬ 周翔辉

( 广东江海机电工程有限公司ꎬ 广东 广州 510500)

摘 要: 主要介绍大型人字闸门门叶的制造方法ꎻ 参考船舶分段制造组装技术ꎬ 在超大型人字闸门门叶制作过程中ꎬ 采

两种方法均有明显的的缺点: 整体制造闸门组成

纵梁的位置线ꎬ 将制作好的 H 型主梁、 T 型竖向隔板

等主要部件吊到组装胎架上进行组拼ꎬ 组拼尺寸根据

图纸及规范要求确定ꎮ

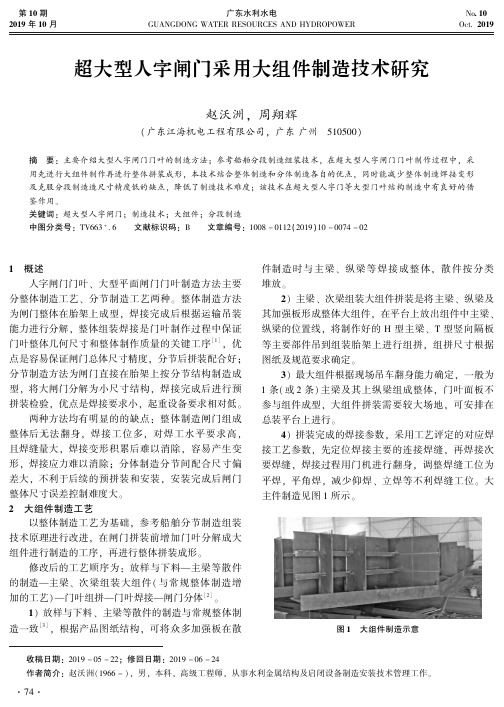

3) 最大组件根据现场吊车翻身能力确定ꎬ 一般为

1 条( 或 2 条) 主梁及其上纵梁组成整体ꎬ 门叶面板不

参与组件成型ꎬ 大组件拼装需要较大场地ꎬ 可安排在

1 概述

人字闸门门叶、 大型平面闸门门叶制造方法主要

件制造 时 与 主 梁、 纵 梁 等 焊 接 成 整 体ꎬ 散 件 按 分 类

堆放ꎮ

分整体制造工艺、 分节制造工艺两种ꎮ 整体制造方法

2) 主梁、 次梁组装大组件拼装是将主梁、 纵梁及

为闸门整体在胎架上成型ꎬ 焊接完成后根据运输吊装

其加强板形成整体大组件ꎬ 在平台上放出组件中主梁、

船闸人字闸门制造安装技术与质量控制措施

船闸人字闸门制造安装技术与质量控制措施发布时间:2023-05-23T04:09:06.014Z 来源:《科技潮》2023年7期作者:常玮[导读] 船闸作为一种通航建筑物,十分常见。

在天然河流中,受流量调节、航道整治渠化以及受地形条件、水面坡度的限制,需具备阶梯形的纵断面形成集中水面落差,当船只经过闸室后,通过室内灌水、泄水等方式对水位进行调节,从而使得船只在上下游水位之间垂直升降,以通过水位落差。

南京洛普股份有限公司摘要:水利枢纽工程中,船闸是非常关键的建筑物之一,肩负着航运通道的重要作用。

船闸闸门安装作业中,涉及到的专业技术较多,专业性较强,因此对安装作业人员提出了较高的要求。

文章以某水利枢纽船闸工程为例,对人字闸门制造安装技术进行了较为深入的分析,旨在提升船闸工程建设质量。

关键词:船闸;人字闸门;安装技术;质量控制船闸作为一种通航建筑物,十分常见。

在天然河流中,受流量调节、航道整治渠化以及受地形条件、水面坡度的限制,需具备阶梯形的纵断面形成集中水面落差,当船只经过闸室后,通过室内灌水、泄水等方式对水位进行调节,从而使得船只在上下游水位之间垂直升降,以通过水位落差。

随着现代科技的发展,在经过一系列无水、有水调试后,水电站船闸人字闸门被应用到船闸通航运行中。

实践证明,我国船闸人字闸门安装技术取得突破性进展,管理和监控水平都处于高水准阶段,整个安装过程中所涉及的技术、质量控制措施等,也是一流的,能够很好地满足船闸人字闸门的安装需求。

1 工程概况某水利工程水位特征为:正常蓄水位100m(吴淞高程,下同),死水位90m,汛期限制水位90m。

电站规模:水轮发电机组5 台,装机容量500MW。

目前水库按初期运用水位蓄水运行,其运行水位为:死水位85m,正常蓄水位96m,防洪限制水位85m。

大坝全长1097.5m,枢纽布置自右至左为:土坝、船闸、右岸非溢流坝、电厂、溢流坝、左岸非溢流坝。

拦河大坝坝顶高程104 ~ 105m(土坝)。

水利人字闸门的设计制作与安装技术的探讨

水利人字闸门的设计制作与安装技术的探讨摘要:结合现当代众多水利设施建设成功的例子,在水利建设中水利人字闸门在其中是占有举足轻重的地位,根据众多案例分析人字闸门的设计要点、制作、安装和维护,从这几点出发对人字闸门的整体施工过程进行有利的探讨,为今后的闸门安装工程累积丰富的经验。

关键词:人字门闸;门制作闸;门安装水利工程引言:人字闸门是通航船闸中的工作闸门的重要形式,船闸通航时,人字闸门就会在较短的时间里关闭、开启,结构就将加载、卸载,在每次加载前和卸载后,人字闸门尚要承受扭矩的作用,这种荷载的循环频繁,每天约有20至50次。

在启闭过程中,人字闸门则依靠顶枢、底枢支承,由水平荷载(壅水荷载、风压力 )及竖直荷载 (偏心、自重 )引起的扭矩主要由背拉杆承受。

1 水利闸门的设计特点概述1.1 旋转中心位置的确定。

人字闸门旋转中心应设置在三铰拱支铰总推力线的上游侧,且偏离的距离不宜过小。

这样布置有两个目的:一是闸门关闭时,门轴柱上的支垫块能迅速与枕垫块接触,使底枢蘑菇头不承受挡水时产生的拱推力;二是闸门开启时,支、枕垫块能迅速脱开,减少支枕块间磨擦阻力,减少枕块间磨损速度。

1.2 门体的结构,人字闸门主横梁有两种布置型式:等荷载法与分组荷载法。

当闸门门体较高时,由于上部主梁无法根据等荷载原理随意加大主横梁间距,导致上部主横梁的应力较小,达不到主梁变形协调的意图,会引起竖向联结系产生较大的内应力。

因此,在门体较高的闸门一般采用分组荷载法布置主梁。

根据承受载荷的大小对闸门中间主梁进行分类,并兼顾考虑制造的难度对闸门进行分组布置,达到经济效益和功能上的协调目的。

闸门端柱则采用组合截面,并沿推力方向设置推力隔板。

主梁之间通过横向隔板相互联系,另外在面板侧布置了水平次梁及竖直次梁,减小面板的区格。

闸门的材料主要采用低合金钢Q345B。

1.3 扭抗,人字闸门在启闭过程中由于水平荷载和竖向荷载产生的扭矩会导致门体发生挠曲,从而影响闸门的正常运行,甚至出现挠曲过大而使两扇门叶无法准确对中,因此人字闸门的抗扭设计非常重要。

浅析船闸人字门制造工艺流程

浅析船闸人字门制造工艺流程杨世鹏中国葛洲坝集团机械船舶有限公司摘要:江西峡江水利枢纽工程船闸人字闸门制造中主要施工过程及工艺的介绍,可供其它工程在制造大型人字闸门时借鉴和参考。

关键词:人字门;斜接柱;门轴柱;顶枢;底枢1引言江西省峡江水利枢纽工程位于赣江中游峡江老县城巴邱镇上游6km处,是一座以防洪、发电、航运为主,兼有灌溉、供水等综合利用的大型水利枢纽工程。

整个枢纽共4扇人字门,上下闸首各两扇。

上闸首闸门尺寸(宽×高×厚m=)10.25m×13.86m×2.0m,单扇闸门总重83t,下闸首闸门尺寸(宽×高×厚m=)20.35m×13.86m×2.0m,单扇闸门总重188吨,门叶为横梁式人字门。

门体为钢质焊接结构,由面板、横梁、次梁、隔板、竖向次梁及背拉杆等组成,水平及竖直方向均设有防撞钢护木。

闸门门轴柱及斜接柱采用钢质承压条,兼作支承及止水。

顶枢采用铰接框架式顶枢,通过焊接件与顶横梁焊接成整体。

底枢采用铸钢件及自润滑材料精密配合。

本文就闸门主要制作过程及施工工艺进行介绍。

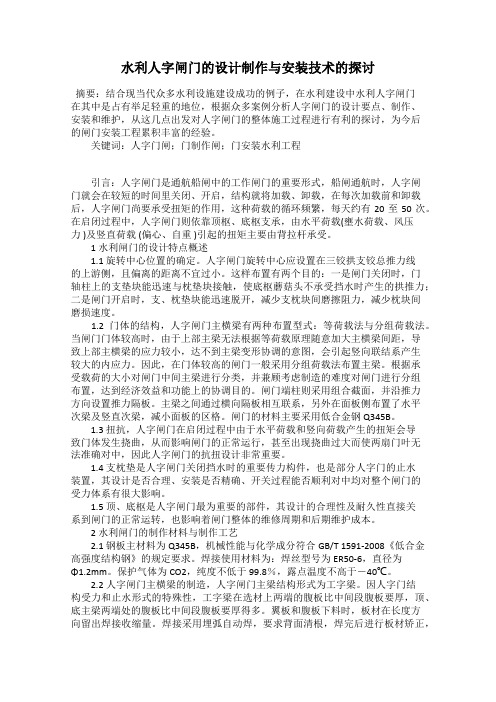

人字门主要结构示意图如图1所示。

图1人字门主要结构示意图2主要制作过程及施工工艺2.1施工准备根据设计施工图纸给定的已知数据和工艺规程制作样板,进行零部件下料,下料采用半自动进行切割为主。

2.2面板的拼装和焊接工艺首先根据运输和现场起重情况对闸门进行分节方案设计,利用制图软件作出面板的分节拼装图,便于钢板定尺采购。

面板拼装时所有的对接焊缝至少要错开200mm;且所有拼接焊缝均不能与构件重合,可相交但避免十字焊缝;做好每块拼接钢板的编号及标记。

材料进场检验合格后,按排料图在拼装平台上放样划线,面板材料采用半自动切割机切割,焊接处“V”型坡口、钝边1mm~2㎜。

各分节依次拼装点焊在一起,用气体保护焊打底,埋弧自动焊进行盖面焊接。

焊后翻面,用炭弧气刨吹出U型坡口,埋弧自动焊焊接。

【VIP专享】人字门制作工艺

船闸设备制作、安装方案一、厂内制作1、审查图纸:在图纸到厂后,技术部门组织人员熟悉图纸的设计要求,核对图纸上的构件数量和安装尺寸并对图纸进行制作工艺编制。

2、人字闸门制作2.1、闸门制作执行标准闸门制作时执行以下技术规范标准,所有规范标准采用最新版本。

DL/T5018 水利水电工程钢闸门制造、安装及验收规范JTS257 水运工程质量检验标准JTJ308 船闸阀门设计规范SDJ13 水利水电工程钢闸门设计规范GB699 优质碳素结构钢技术条件GB700 碳素结构钢GB1591 低合金结构钢GB3077 合金结构钢技术条件GB4237 不锈钢热轧钢板GB11352 一般工程用铸造碳钢件GB3274 普通碳素结构钢和低合金结构钢热轧厚钢板技术条件GB5117 碳钢焊条GB5118 低合金钢焊条GB983 不锈钢焊条GB1300 焊接用钢丝GB5293 碳素钢埋弧焊用焊剂GB12470 低合金钢埋弧焊用焊剂GB8110 二氧化碳气体保护焊用钢焊丝SL36 水工金属结构焊接通用技术条件GB985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸GB986 埋弧焊焊缝坡口的基本形式和尺寸GB3323 钢溶化焊接接头射线照相和质量分级ZBJ74003 压力容器用钢板超声波探伤GB11345 钢焊缝手工超声波探伤方法和探伤结果的分析GB/T1231 钢结构用高强度大六角螺栓、螺母、垫圈技术条件GB3633 钢结构用扭剪型高强度螺栓连接副技术条件SL/105 水工金属结构防腐蚀规范GB8923 涂装前钢材表面腐蚀等级和除锈等级GB9793 热喷涂锌和锌合金涂层GB9794 热喷涂锌和锌合金涂层试验方法GB3181 漆膜颜色标准样本GB2299 矿山、工程起重运输机械产品涂漆和安全标志GB9286 色漆和清漆漆膜的划格试验GB3098.1-2 紧固件机械性能螺栓、螺钉和螺柱及螺母GB1800-1804 公差与配合GB1182-1184 形状与位置公差JB/ZQ4000.7 锻件通用技术条件JB/ZQ4000.5 铸件通用技术条件GB146 标准轨距铁路机车车辆界限及建筑界限GB197 普通螺纹公差GB191 包装储运图示标志GB/T13306 标牌GB4879 防锈包装2.2、准备工作2.2.1工装准备工作根据工艺要求和生产计划,调整好用于主梁、边梁和面板拼装的平台,使用前再用水准仪检测一遍。

(完整)人字闸门安装工艺

(完整)人字闸门安装工艺编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)人字闸门安装工艺)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)人字闸门安装工艺的全部内容。

沙颖河郑埠口枢纽工程船闸人字门安装1.概述1)郑埠口枢纽工程位于河南省周口地区淮阳县新站镇境内、沙颖河郑埠口段河道北侧。

河道通航船闸设计标准V级,设置有上下闸首各两套人字门。

人字闸门安装包括:门叶结构、顶枢装置、中枢装置、底枢装置、水封装置、工作桥安装等。

2)闸门特性见表1。

表1闸门特性表3)浇筑成形。

4)郑埠口枢纽工程船闸上闸首人字门在制作中分为三节,下闸首人字门在制作中分为四节。

人字门门叶安装程序为:将底枢下支座固定在基础上,上支座固定在下节门叶上,用吊车(上闸首吊车在船闸两侧,下闸首吊车在桥上)将下节门叶吊装到下支座上,门叶底水封处配合侧墙上的拉紧器调整门叶水平度和垂直度,误差愈小愈好,调整完毕后并固定门叶以防翻倒。

再吊装第二节门叶,方法同下节门叶一样,需要注意的是两门叶拼装在一起后,必须复验整体止水处平面度和垂直度及门叶扭曲.第三、四节依此类推。

门叶整体焊接,完毕后进行附件及止水块安装,调整止水间隙达到要求。

2.人字闸门安装安装顺序为:施工准备→底枢座安装→门叶吊(拼)装→顶枢安装及轴线调整→支撑安装→侧、底止水安装调整→工作桥安装→闸门无水开闭试验→闸门带水运行试验2.1底枢座安装清扫施工场地,放出基准线,做出明显标志。

底枢的底部埋设高程,上闸门为EL38。

30 m,下闸首EL33.30 m.吊装底枢下支座与基础螺栓组合把紧,蘑菇头中心的允许偏差应不大于2。

人字闸门工作原理

人字闸门工作原理

人字闸门的工作原理是通过改变水位来实现船舶的进出。

具体工作原理如下:

1. 船闸门前后各设有一对门翼,形状呈人字形,分别称为上游门翼和下游门翼。

这两对门翼平时关闭,形成一个封闭的水室。

2. 在船舶要进出的时候,先将船闸门打开,使得上下游门翼均倒装到船闸墙的两侧。

这样船舶可以顺利通过。

3. 当船舶通过后,关闭船闸门,将上下游门翼逐渐合拢,形成一个人字形状的门,以保持水道通畅。

以上内容仅供参考,建议查阅关于人字闸门的书籍或咨询专业人士获取准确的信息。

超大型人字闸门制作拼装工艺优化

第2期2019年2月广东水利水电GUANGDONGWATERRESOURCESANDHYDROPOWERNo 2Feb.2019超大型人字闸门制作拼装工艺优化林康南ꎬ胡㊀松(广东水电二局股份有限公司ꎬ广东广州㊀511340)摘㊀要:超大型人字闸门的制作拼装中ꎬ焊接过程的工艺设计和质量管理是技术关键ꎬ利用Solidworks软件建立人字闸门三维模型进行虚拟装配ꎬ再利用ANSYS软件对生产过程的焊接参数进行模拟分析ꎬ可以在生产前对产品实际生产情况进行模拟和检查ꎬ及时发现问题并优化施工工艺ꎬ此项虚拟制造与焊接工艺相结合的技术优化ꎬ在某船闸项目人字闸门制作过程中得到了很好的应用ꎬ该项目闸门为广东省内最大的人字闸门ꎬ制作过程的焊接变形得到了很好的控制ꎬ达到预期效果ꎮ关键词:超大型ꎻ人字闸门ꎻ拼装工艺ꎻ焊接工艺ꎻ虚拟制造中图分类号:TV663+ 6㊀㊀文献标识码:A㊀㊀文章编号:1008-0112(2019)02-0057-03㊀㊀收稿日期:2018-12-17ꎻ修回日期:2019-01-09作者简介:林康南(1961-)ꎬ男ꎬ硕士ꎬ高级工程师ꎬ广东水电二局股份有限公司总工程师ꎬ从事水利水电工程施工技术管理工作ꎮ近年来ꎬ随着计算机技术发展的突飞猛进ꎬ大型软件越来越多的应用于建筑施工和设备制造ꎬ直接推动了生产效率的提升和生产质量的提高ꎬ带来了显著的社会和经济效益ꎮ在水利水电工程和水运工程建设方面ꎬ各种大型水工金属结构比比皆是ꎬ人字闸门结构尺寸越来越大ꎬ技术要求越来越严ꎮ20世纪80年代ꎬ我国修建的葛洲坝水利枢纽一号和二号船闸闸室达到净宽34mꎬ并首次制造安装了超大型人字闸门ꎬ单扇闸门高34 5mꎬ宽19 7mꎬ厚度2 7mꎬ自重约609t[1]ꎻ之后ꎬ我国陆续修建的水利枢纽中ꎬ闸室宽度达到34m的船闸共计4座ꎬ分别为三峡水利枢纽㊁长沙水利枢纽㊁长洲水利枢纽和桂平水利枢纽ꎮ在本次研究的某净宽为34m船闸项目超大型人字闸门中ꎬ单扇闸门高20 2mꎬ宽20 94mꎬ厚度3 018mꎬ自重约447tꎬ分8节制造ꎬ为目前广东省内最大的人字闸门ꎮ本文将以人字闸门底节为例简要介绍制作拼装工艺的优化过程和效果ꎮ1㊀概述人字闸门有过航要求ꎬ启闭频率高ꎬ在闸门的启闭过程中ꎬ闸门的受力处于不断变化中ꎬ受力状态复杂ꎬ因此ꎬ人字闸门的疲劳损坏ꎬ除设计和人为因素外ꎬ也受到闸门本身制作质量的影响ꎮ要保证人字闸门能够达到设计的强度和性能ꎬ并且性能稳定ꎬ长期安全运行ꎬ制作拼装质量至关重要ꎬ在生产制作中ꎬ必须有效地控制好门叶焊接的质量与整体拼装质量ꎬ保证闸门焊后的变形㊁收缩量及整体尺寸满足技术标准要求ꎮ为了在现有技术经验的基础上ꎬ提高本次超大型人字闸门的制造水平ꎬ确保人字闸门的制作质量ꎬ根据超大型人字闸门的特点ꎬ将丰富的技术经验和先进的虚拟制造技术相结合ꎬ优化制作拼装工艺ꎬ提高制造水平ꎮ超大型人字闸门的制作拼装工艺优化ꎬ需要从方案设计㊁虚拟制造和实际施工三方面为复杂的大型钢结构焊接件科学化施工提供指导性方案ꎬ不仅需要结合理论和经验对技术方案进行严谨的分析和策划ꎬ而且需要通过虚拟制造技术对方案进行模拟验证ꎮ超大型人字闸门的制作拼装主要涉及焊接工艺ꎬ包括焊接时的电磁㊁传热过程㊁金属的熔化和凝固㊁冷却时的相变㊁焊接应力与变形等[2]ꎬ要得到一个高质量的焊接结构必须控制这些因素ꎮ利用Solidworks软件建立三维模型ꎬ通过虚拟制造复查零件设计尺寸㊁异形零件尺寸㊁零件装配空间参数[3]ꎻ利用ANSYS软件对焊接参数进行模拟分析ꎬ选取合适的焊接工艺ꎬ以减少焊接残余应力和焊接变形[4]ꎻ利用提高部件预制比例及构件空间翻转将焊接位置从立焊㊁仰焊转化为平焊ꎬ降低焊接难度ꎻ门体组装焊接时ꎬ采用对称焊㊁退步焊㊁分段焊等措施减少焊接变形ꎬ提高焊接质量ꎮ752㊀人字闸门焊接工艺智能化2 1㊀利用Solidworks软件智能化焊接装配SOLIDWORKS是世界上第一个基于Windows开发的三维CAD系统ꎬ其直观3D可视化仿真解决方案提供了易用的分析工具组合ꎬ可通过虚拟测试CAD模型来预测产品在真实世界的物理行为ꎬ并能够将设计㊁创建㊁验证㊁传达和管理有效地结合在一起ꎬ在设计和生产间进行更好的交互ꎬ最终能够直观地了解设计参数㊁性能是否可以正常实现并进行优化ꎮ在本次超大型人字闸门3D装配中(见图1)ꎬ利用捕捉配合的智能化装配技术进行了总体装配ꎬ智能化装配技术能够自动地捕捉并定义装配关系ꎬ通过生成3D模型ꎬ可直观地检查零件尺寸设计缺陷和零件间相互干涉ꎬ在实际生产前总计发现了32处设计问题并及时修订(见图2)ꎬ保证了材料尺寸的正确及孔位的一致性ꎬ确保了零件不因设计原因导致返修或报废ꎬ提高了生产效率和材料利用率ꎬ并为实际装配提供空间索引和参数位置指导(见图3)ꎮ图1㊀人字闸门底节3D模型图2㊀零件孔位尺寸检查图3㊀异形零部件空间位置参数化及可视化2 2㊀利用Ansys软件模拟分析焊接工艺ANSYS是大型通用有限元分析软件之一ꎬ具有结构㊁流体㊁热㊁电磁及其相互耦合分析的功能ꎮ基于其自动网格划分功能ꎬ尤其是自适应网格划分技术ꎬ可以有效地模拟焊接非线性过程ꎬ并将计算结果进行彩色等值㊁矢量图和梯度等多种直观显示[5]ꎮ模拟软件可以对不同焊接情况下的焊接变形进行模拟ꎬ依据模拟结果ꎬ选取合适的焊接工艺方法ꎬ最大限度减小焊接变形ꎬ使施工工艺更加合理ꎮ使用SolidWorks建立闸门底节3D模型ꎬ通过Ansys插件倒入ANSYS中进行分析ꎬ选择分析类型ꎬ进入热分析系统Steady-StateThermal分析程序ꎻ编辑工程数据模型ꎬ在模型中添加材料的泊松比ꎬ密度ꎬ热膨胀系数等参数ꎬ根据几何体本身材料特性ꎬ给几何体分配材料属性ꎮ网格划分过程中ꎬ全局控制通过设置关联性滑块点及定义整个模型单元大小等方式来控制网格的精度ꎬ局部控制可通过方法控制㊁大小控制㊁接触大小控制等方法来控制网格的质量ꎬ用四面体㊁六面体㊁扫掠网格等方法交叉使用进行网格划分ꎮ当为简单组合体时ꎬ扫掠网格方法比较适合ꎻ对于空间物体ꎬ尽量使用六面体(见图4)ꎮ在Steady-StateThermal模块ꎬ通过在弹出的选项中添加温度㊁热通量载荷㊁热流量载荷及约束ꎬ设置载荷大小及方向ꎬ添加热变形㊁温度场结果(见图5)ꎮ在结果需求选项中插入温度ꎬ热通量板块可得出热分析系统结果图ꎬ在应力系统下面插入总变形㊁正应力㊁变形分量板块可得出应力系统结果[6]ꎮ图4㊀闸门底节有限元模型示意图5㊀闸门底节主梁与面板焊缝焊接温度场模拟示意85 2019年2月㊀第2期林康南ꎬ等:超大型人字闸门制作拼装工艺优化No 2㊀Feb.20193㊀人字闸门拼装工艺优化超大型人字闸门为平面闸门ꎬ由于闸门门体主要构件是面板㊁主梁及边梁等ꎬ为多梁类构件所组成ꎬ制作拼装时须考虑焊件的焊接收缩量ꎬ减少焊接变形ꎬ尤其是门轴柱和斜接柱ꎮ制造过程中的关键问题是提高尺寸精度ꎬ保证足够的强度和刚度ꎬ采用正确的焊接方向和顺序ꎬ严格控制焊接变形ꎮ在制作拼装过程中ꎬ尽量扩大大小部件的预制比例ꎬ除传统上将主梁预制外ꎬ也将次梁和推力隔板预制(见图6)ꎬ以减少大部件的焊接工作量ꎬ以避免局部焊接残余应力集中ꎬ使门叶组装焊接后的内应力减至最低限度ꎬ控制焊接变形ꎮ图6㊀主梁㊁隔板和加强板大部件装配示意㊀㊀此外ꎬ从焊接工艺方面入手ꎬ通过构件翻转ꎬ调整构件空间位置ꎬ将部分立焊和仰焊转化为平焊ꎬ降低焊接难度ꎮ在中厚板焊接时采用合理坡口形式㊁多层多道焊㊁小电流ꎬ尽量降低焊接过程的线能量ꎬ提高焊缝质量㊁焊接效率和产品质量ꎬ对焊接纪律设置专人管理并采取过程变形监测ꎬ确保制作全过程焊接质量管理ꎮ人字闸门焊接完成后门叶主要验收项目(门叶半宽B㊁门体高度H㊁顶底主梁两端距离差D㊁两对角线长度差L等)均满足技术标准要求[7]ꎮ4㊀结语在传统水工金属结构加工制造中ꎬ借助3D建模软件和大型有限元分析软件ꎬ从宏观和微观两个方面对制造过程进行虚拟装配和模拟分析ꎬ可在生产前有效地发现并解决相关的设计和技术工艺问题ꎮ通过优化拼装工艺㊁提高部件预制比例㊁转换焊接位置等措施ꎬ提高了焊接质量和焊接效率ꎬ不仅保证了制造质量ꎬ也提高了制造水平和效率ꎮ本次将计算机辅助技术与生产实际相结合ꎬ通过事前智能化虚拟分析ꎬ事中工艺控制ꎬ提高了产品质量ꎬ降低了超大型人字闸门的焊接残余应力集中和焊接变形问题ꎬ门叶焊接制作质量一次验收合格ꎬ主要验收项目达到了优质品水平ꎬ取得了良好的效果ꎮ参考文献:[1]㊀张政.金属结构制造与安装[M].北京:水利电力出版社ꎬ1995.[2]㊀[德]D 拉达伊ꎬ熊第京译.焊接热效应㊁温度场㊁残余应力变形[M].北京:机械工业出版社ꎬ1997.[3]㊀[美]DSSOLIDWORKS公司著ꎬ陈超祥ꎬ胡其登主编.SOLIDWORKSSimulationPremium教程(2015版)[M].北京:机械工业出版社ꎬ2015.[4]㊀曾攀.有限元分析及应用[M].北京:清华大学出版社ꎬ2004.[5]㊀曹勇ꎬ潘宝山.基于ANSYS焊接变形有限元数值模拟分析[M].成都:西南交通大学出版社ꎬ2010.[6]㊀孔德煌ꎬ李成江ꎬ何文汇.T型熔透焊接头残余应变有限元分析[J].钢结构ꎬ2012ꎬ3(21):23-26.[7]㊀中华人民共和国国家质量监督检验检疫总局ꎬ中国国家标准化管理委员会.水利水电工程钢闸门制造㊁安装及验收规范:GBT14173 2008[S].北京:中国标准出版社ꎬ2009.(本文责任编辑㊀马克俊)OptimizationoftheFabricationandAssemblingProcessofSuperLargeMiterGateLINKangnanꎬHUSong(GuangdongNo 2HydropowerEngineeringCo ꎬLtdꎬGuangzhou511340ꎬChina)Abstract:Inthetechnologyofthefabricationandassemblingforsuperlargemitergateꎬtheweldingproceduremethodandthequalitymanagementisthekey.UsingtheSolidworks2015tobuildthemitergate3-DmodelforvirtualfabricationꎬandusingtheANSYSR15 0tosimulateandanalyzeweldingparametersoffabricationprocessꎬitcansimulateandchecktheproductionbeforeactualmanufactureꎬandalsofindtheproblemtooptimizeweldingparametertimely.Intheshiplockengineeringꎬtheoptimumtechnologymakingthevirtualmanufacturingandtheweldingproceduretogethergetsthebestapplicationinthefabricationprocessofmitergate.AsthelargestmitergateintheGuangdongProvinceꎬtheweldingdeformationisingoodcontrolꎬandtheproductionmeetsthequalification.Keywords:superlargeꎻmitergateꎻassemblingprocessꎻweldingprocedureꎻvirtualmanufacturing95 2019年2月㊀第2期广东水利水电No 2㊀Feb.2019。

浅析船闸人字门现场拼焊技术

浅析船闸人字门现场拼焊技术发布时间:2022-06-07T05:46:43.329Z 来源:《建筑实践》2021年第34期作者:林刚[导读] 大型船闸人字门现场拼焊工艺,是当下较为常见的一类水利枢纽工程建设技术。

本文简要分析了船闸人字门焊接结构变形现象,林刚中国水利水电第十工程局有限公司四川成都市摘要:大型船闸人字门现场拼焊工艺,是当下较为常见的一类水利枢纽工程建设技术。

本文简要分析了船闸人字门焊接结构变形现象,阐述了船闸人字门现场拼焊工艺措施,提出了几点有效避免焊接变形现象的建议,希望能够为同行业工作者提供一些帮助。

关键词:船闸;人字门;现场拼焊;工艺措施引言:伴随我国经济实力的持续增长,船闸等水利枢纽工程的建设频率也在迅速提升。

以船闸建设环节中关键的人字门安装流程为例,无论是其尺寸还是吨位均较大,因此必须采取分节运输的方式将其运往现场,并在建设现场通过使用拼焊技术将其组合为整体,所应用拼焊技术是否与预期目标相符,决定了最终的实力枢纽使用寿命与运转效果。

因此,对船闸现场拼焊技术予以深入分析具有极为重要的现实意义。

1 船闸人字门焊接结构及焊接变形分析由于人字门结构的特殊性,若从门宽方向来看具有对称性,而门厚方向则处于不对称状态,这就使得焊接过程中必然会由于这一结构特性呈现门叶焊接收缩方面的不均匀表现,继而影响到人字门的使用效果,其焊接变形类型主要分为以下几点:1.1门体高度收缩或缩短从门体高度方向来看,其有收缩或缩短表现,对油缸、门体连接位置以及拉杆等共面均有不同程度的影响。

在施工过程中,对于其顶枢拉架来说,主要分为初装与焊后精装两部分,通常采取承压条完成门体焊后钻孔攻丝等方式,以最大限度的消除由于门体焊后高度收缩所造成的不良影响。

1.2门体宽度方向收缩人字门具有门体横向刚性较大的特征,在门体宽度方向的影响下,由于收缩而出现的结构变形较小,且此类变形一般可以通过在门的固定位置加装垫块并予以科学调整的方式,做二次修正处理[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人字门船闸制造工艺1 工艺流程1.1 人字门制造工艺流程施工准备→零构件制造→检验→组装→检验→焊接→检验→机加工→预组装→检验→防腐→检验→竣工验收→出厂。

1.2 零构件制造工艺流程工艺性审查→工艺设计→备料→划线→下料→边缘加工→零件机加工→零件矫正→检验→组装→检验→焊接→检验→校正→防腐→检验→构件验收→构件成品。

2 工艺性审查2.1 图样审查:审查图样的绘制是否符合国标规定、是否齐全、视图是否表达清楚、尺寸标注是否正确完整清晰合理、技术要求是否合理,合格后交付施工准备和施工使用;2.2 结构工艺性审查:审查结构是否有利于减少焊接应力与变形、是否有利于减少施工劳动量、是否有利于施工方便和改善施工人员的劳动条件、是否有利于减少应力集中、是否有利于节约材料和合理使用材料,以制定经济、最有效的工艺方法。

3 工艺设计3.1 按照技术先进、经济合理、技术可行及良好劳动条件等原则,对产品进行工艺分析,编制制造工艺规程,包括工艺过程卡、加工工序卡和加工简图等工艺文件;3.2 根据施工实际设计和制造施工所需的各种工装,如夹具、卡马、斜楔、专用吊具、拉杆等必须工具。

4 备料闸门制造所用材料应符合图纸及有关规范规定,并具有出厂合格证,如无出厂合格证、或标号不清、或数据不全、或对数据有疑问者,应重新进行检验、试验,确认合格后才使用。

5 工艺措施5.1 拼接闸门构件在划线、下料之前,如果钢板或型钢尺寸不足时,允许拼接。

5.1.1 钢板拼接:拼接缝开“Y”型或双“V”型坡口,坡口的型式和尺寸按GB986/985及设计图纸的规定执行,拼接的钢板最小尺寸大于600mm,接缝局部间隙不大于1mm,钢板平面错位不大于0.5mm,采用埋弧自动焊焊接,焊透,并经无损探伤检查合格,然后磨平焊缝。

5.1.2 型钢拼接:拼接缝开双“V”型坡口,接缝局部间隙不大于1mm,平面错位不大于0.5mm,采用手工焊接,焊透,并经无损探伤检查合格,然后磨平焊缝。

5.1.3 钢板拼接缝不允许出现十字交叉焊缝,主梁腹板的拼接缝应距跨中1米以上,且与其轴线倾斜25°~45°,主梁腹板、边梁腹板的拼接缝与其翼板的拼接缝错开500mm以上。

5.2 划线5.2.1划线选用的量具要求有较高精度、且具有有效使用期内的计量检定合格证(附修正值);5.2.2 划线应根据图纸、工序流程卡的要求,在相应材料上进行。

5.2.3 顶梁、底梁、主横梁腹板端头,门轴柱、斜接柱肋板数量较多且形状不规则,应制根据图纸制作样板划线。

5.2.4 划线尺寸按“零件1:1尺寸+割口余量(手工割为2mm,自动割为3mm)+机加工余量+焊接收缩预留量”进行,未裁边钢材加10~15mm裁边量。

5.3 下料5.3.1 下料前将钢板、型钢矫平、矫直。

5.3.2 规则板件采用半自动切割机,不规则板件采用手工切割,并采用砂轮打磨割口。

5.3.3 小型钢件采用剪切或砂轮切割,大型钢件采用手工切割,并采用砂轮打磨割口。

5.3.4 切割后按规范或设计要求,采用刨边机、刨床或半自动切割机制备焊接坡口,采用半自动切割机制备的坡口应用砂轮机修磨平整。

5.3.5 下料中如发现材料有裂纹、夹层等超标缺陷时,应停止使用,作好记录报告质量管理部门。

5.3.6 下料后视变形情况分别采用机械或火焰等方法进行矫正,采用油漆或样冲对零件进行编号,分类堆放,以备组装。

5.3.7 下料而成的零件其未注公差尺寸的极限偏差应符合DL/T5018表7.1.2规定,其表面形位公差及表面粗糙度应符合DL/T5018款7.1.3、7.1.5规定,矫正后其平面度、直线度、垂直度、扭曲等公差应符合DL/T5018-94表8.1.6规定。

6 门叶构件制造门叶的构件主要有顶梁、主横梁、底梁、纵梁、门轴柱、斜接柱、面板、次梁、止水座等,其制造工艺措施分述如下。

6.1 门叶的分段人字门的制造可根据场地、运输起吊能力进行分段制作,然后运至现场拼装。

门叶的分段应遵守以下原则:6.1.1 面板分段位置应与斜接柱、门轴柱的前封板分段位置相互错开150mm以上。

6.1.2 斜接柱、门轴柱端板分段位置应与相应的前后封板分段位置相互错开150mm以上,并且必须避开中枢的安装位置,里支承肋100mm以上。

6.1.3 分段区格内纵梁、斜接柱、门轴柱的隔板均不应断开。

6.1.4 门叶出厂前必须在平台进行预组装。

6.2 顶梁、主横梁、底梁、纵梁的制作6.2.1 构件组装前,对腹板、翼板等零件进行复检,确认尺寸无误且矫正平直后,方可进行组装。

6.2.2 组装时,先将翼板置于平台上划出基准线、组装线,对基准线、组装线进行复检合格后,在经过检验合格的点对模上组装点焊。

腹板和翼板均有拼接缝时,其拼接缝应错开布置500mm以上。

6.2.3 组装时,应保证腹板与翼板相互垂直,其垂直度误差不得大于1.0mm。

6.2.4 组装点对的定位焊应按DL/T5018-2004款4.3.7规定。

6.2.5 焊接优先采用埋弧自动焊,并采用工装或专用的变位装置,形成船形焊位。

6.2.6 焊接完毕,应将焊渣、飞溅等清理干净,并对焊缝进行检验,合格后,对弯、扭曲变形采用火焰或机械的方法进行矫正,对翼板的角变形采用矫正机进行矫正。

6.2.7 顶梁、主横梁、底梁、纵梁制造的允许偏差应符合DL/T5018-2004表7.6.2规定。

6.3 水平次梁制造6.3.1 焊接次梁制造措施参照3.4.1执行,其制造的允许偏差应符合DL/T5018表7.1.7规定。

6.3.2 型钢次梁制造的允许偏差应符合DL/T5018-2004表7.1.6规定。

6.4 面板制造6.4.1 面板对应门叶分节拼接,门轴柱、斜接柱处的面板待门叶整体组焊,翻身后再进行拼接,其宽度与高度方向预留焊接收缩余量及修边量。

6.4.2 面板拼接时应避免出现十字接缝,同时应使面板拼接焊缝与梁构件组装焊缝错开,其错开间距应不小于200mm。

6.4.3 面板的拼接严格按焊接工艺指导书执行。

6.4.4 面板接焊完毕,应对其焊缝进行无损探伤检查,并矫正变形,使其局部平面度,在每米范围内不大于2mm。

6.5 门轴柱、斜接柱制造门轴柱、斜接柱的制造与门叶整体组装、焊接同步进行。

7 门叶整体组装7.1划组装线7.1.1 在平台上将分节制造的面板进行整体组合。

7.1.2 先划门叶纵中心线,底梁腹板中心线作为基准,然后划主横梁、次梁、顶梁组装线,梁间距加0.6~0.8/1000的收缩余量,划纵梁、门轴柱隔板、斜接柱隔板装配线。

7.1.3 检查划线是否正确,要求顶、底主梁与斜接柱、门轴柱端板组成的矩形及门叶外形矩形的对角线相对差≤3mm。

7.2 组装7.2.1 组装顺序:面板→底梁→主横梁→顶梁→次梁→纵梁→门轴、斜接柱前封板→门轴、斜接柱端板→门轴、斜接柱隔板→门轴、斜接柱加强肋→(焊接)→门轴、斜接柱后封板→(焊接→翻身)→门轴、斜接柱面板→(焊接)→底止水座、中缝止水座→其它所有零、构件组装。

7.2.2 检查各零、构件组装尺寸符合规定后,采用手弧焊进行定位焊。

7.2.3 组装的允许公差和偏差除符合DL/T5018-2004表7.6.1规定外,还需符合下列要求:1)门叶底梁倾斜度≤2mm;2)止水座面处不平度≤2mm;3)纵梁隔板错位≤2mm4)侧止水螺栓孔中心至门叶中心距±1.5mm5)门叶宽和高的对应边之差不超过相应尺寸公差的一半6)中缝止水螺孔中心至中枢支承中心距离±0.5mm。

8 门叶焊接8.1 焊接前,按DL/T5018-2004款4.1规定进行焊接工艺评定,编制焊接工艺规程。

8.2 按DL/T5018-2004款4.2规定,持有有效合格证的焊工才能参加相应焊接。

8.3 焊缝分类根据DL/T5018-2004款4.3.1进行划分。

8.4焊接采用埋弧焊、气体保护焊或手弧焊,优先采用自动或半自动焊。

8.5 焊接材料严格按图样的规定选用,焊接材料必须具有产品质量合格证,焊条应符合GB5117、GB5118、GB984或GB983的有关规定,自动焊用的钢丝符合GB1300和GB8110的有关规定,碳素钢埋弧焊用焊剂符合GB5293的有关规定,焊接材料的贮存与保管严格遵照JB3223的规定执行,焊接材料的烘焙严格按产品使用说明书的规定温度和时间执行。

8.6 在风速大于10m/sb,相对湿度大于90%,温度低于-5℃,雨天、雪天,焊件表面潮湿,焊接接头有缺陷未处理或影响区未彻底清理时,不得施焊。

8.7 焊接严格按DL/T5018-2004款4规定及焊接工艺规程规定的流程、工艺进行,并根据实践对流程、工艺进行修正,焊接过程中随时进行检测,控制焊接变形和焊缝质量,对于焊接变形超差部位和不合格的焊缝,逐项进行处理,直至合格后才进行下一道工序。

8.8 焊接完毕,焊工应把焊渣、飞溅物清除干净,并进行外观自检,而后在焊缝周围显著位置打上焊工代号钢印。

8.9 对所有焊缝进行外观检查,其外观质量按DL/T5018-2004表4.4.1规定执行;对一、二类焊缝进行超声波探伤,按GB11345评定,一类焊缝BⅠ级合格,二类焊缝BⅡ级合格;需进行射线探伤时,按GB3323评定,一级焊缝ABⅡ级合格,二类焊缝ABⅢ级合格。

检查发现有超标缺陷处,找出产生缺陷的原因,由技术部门制定返修工艺进行返修处理,并重新进行检验,同一部位返修次数不能超过两次。

9 门叶矫正9.1 门叶焊接合格后,对变形超标部位进行局部或整体矫正,使其符合DL/T5018-2004表7.6.1规定。

9.2 矫正后,在面板上划出门叶纵向中心线,同时以纵向中心线为基准划出面板最大轮廓线,采用半自动切割整体修边。

10 门叶机加工10.1为减少机加工难度,门轴柱、斜接柱端板先整体钻好螺栓孔,再进行组装,孔的定位应考虑预留切割损耗量(2~3mm)和焊接收缩量(分段后,每段门叶长度的0.6~0.8/1000)。

10.2门叶整体拼装合格后,进行整体划线,按图纸及及Q/ZB75-73、Q/ZB76-73对侧止水、中缝止水座的连接螺栓孔等进行机加工。

10.3由于底止水座板与门叶焊接,其止水螺孔无法加工,因此要示先加工底止水座板上螺孔,再与门叶组焊。

方法是:在平台上放出底止水座板的曲线,按平台上底止水座板的曲线装上底止水座板并加固,再组装上底止水压板,底止水压板与底止水座板根据要求垫上相应厚度钢板块,而后划线钻孔,钻孔时应避开底止水加强板,保证能上止水螺母、螺栓为宜。

钻完孔后即可将底止水座板移上门叶与门叶焊接,拆下底止水压板进行扩沉头孔。

10.4 门叶拆开后,在根据设计图纸及规范加工底枢、顶枢、启闭机铰座、导卡座的连接螺栓孔。

11 门叶附件制造人字门的主要附件有顶枢、底枢、人行桥、枕垫、支垫、启闭铰座、导卡、锁定装置、止水装置等,按图纸及规范Q/ZB75-73、Q/ZB76-73制造。