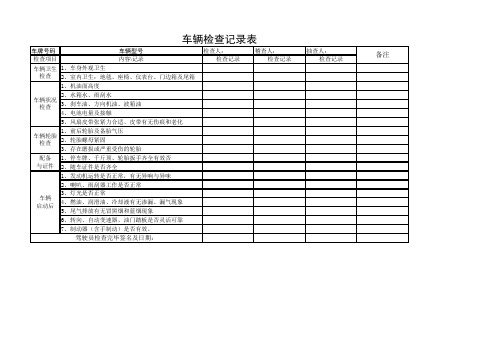

车辆检验记录表

车辆检查记录表

车牌号码

车辆型号检查人:稽查人:抽查人:检查项目内容\记录检查记录检查记录检查记录1、车身外观卫生

2、室内卫生:地毯、座椅、仪表台、门边箱及尾箱

1、机油面高度

2、水箱水、雨刮水

3、刹车油、方向机油、波箱油

4、电池电量及接触

5、风扇皮带张紧力合适、皮带有无伤痕和老化

1、前后轮胎及备胎气压

2、轮胎螺母紧固

3、存在磨损或严重受伤的轮胎

1、停车牌、千斤顶、轮胎扳手齐全有效否

2、随车证件是否齐全

1、发动机运转是否正常,有无异响与异味

2、喇叭、雨刮器工作是否正常

3、灯光是否正常

4、燃油、润滑油、冷却液有无渗漏、漏气现象

5、尾气排放有无冒黑烟和蓝烟现象

6、转向、自动变速器、油门踏板是否灵活可靠

7、制动器(含手制动)是否有效。

车辆

启动后驾驶员检查完毕签名及日期:车辆检查记录表

备注车辆卫生检查车辆状况检查车辆轮胎检查配备

与证件。

车辆日常检查记录表

□ 正常 正常 有无特别耗损及损伤 □ 良 汽压、刹车总泵、分泵有无漏气 □ 良 3.制动系统 手刹车杆拉长适度,刹车要灵敏 □ 良 漏水 □ 有 4.车底查看 漏机油 □ 有 水箱水量 □ 适量 5.发动机 机油 □ 适量 喇叭 □ 正常 仪表盘 □ 正常 电瓶 □ 正常 门锁(防盗器) □ 正常 6.功能确认 全车车灯 □ 正常 内饰 □ 正常 点烟器 □ 正常 玻璃升降(天窗) □ 正常 7.全车玻璃、后视镜 有无损坏、爆裂 □ 有 三角牌、千斤顶、备胎、安全锤 □ 有 8.物品确认 灭火器 □ 正常 轮胎气压

检查结果: 车辆责任人/日期: 驾驶员确认/日期:

□ 无 □不 □ 否 □ 否 □ 否 □ 无 □ 无 □ 需补充 □ 需补充 □ 不正常 □ 不正常 □ 不正常 □ 不正常 □ 不正常 □ 不正常 □ 不正常 □ 不正常 □ □ □不正常

车辆检查记录表模版

检查人签名:

时间:

车队长签名:

时间:

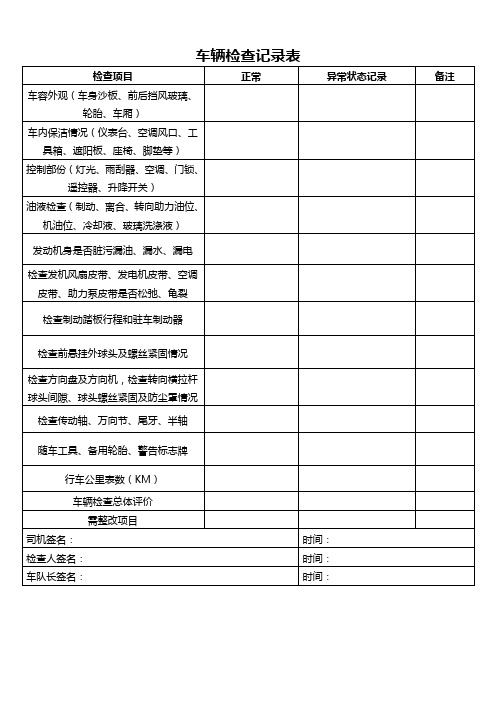

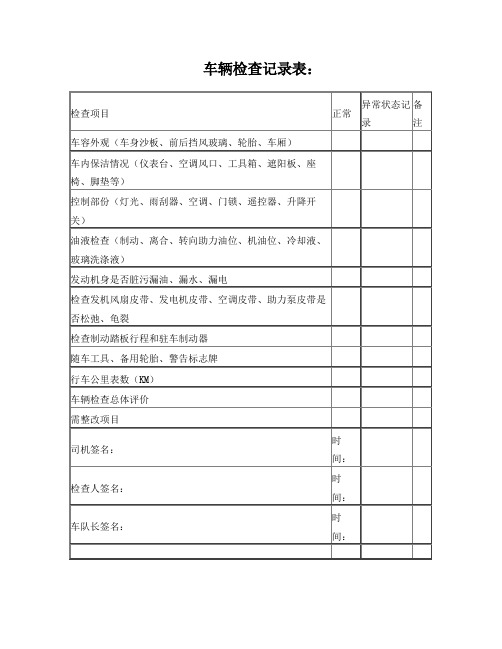

车辆检查记录表

检查项目

正常

异常状态记录

备注

车容外观(车身沙板、前后挡风玻璃、轮胎、车厢)

车内保洁情况(仪表台、空调风口、工具箱、遮阳板、座椅、脚垫等)

控制部份(灯光、雨刮器、空调、门锁、遥控器、升降开关)

油液检查(制动、离合、转向助力油位、机油位、冷却液、玻璃洗涤液)

发动机身是否脏污漏油、漏水、漏电

检查发机风扇皮带、发电机皮带、空调皮带、助力泵皮带是否松弛、龟裂

检查制动踏板行程和驻车制动器

检查前悬挂外球头及螺丝紧固情况

检查方向盘及方向机,检查转向横拉杆球头间隙、球头螺丝紧固及防尘罩情况

检查传动轴、万向节、尾牙、半轴

随车工具、备用轮胎、警告标志牌

签名:

物流货运车辆“一日三检”记录表

各种仪表工作是否正常

车轮螺丝工作是否正常

车辆卫生是否干净

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

对于查出的不正常项目要立即上报相关管理人,及时将故障排除。

异常备注:

各种仪表工作是否正常

车轮螺丝工作是否正常

刹车鼓是否正常

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

发热

收车后检查

结果

项目

车载监控摄像头是否正常

前后转向灯工作是否正常

喇叭是否正常

刹车灯是否正常

防雾灯是否正常

雨刮器是否正常

电解液高度是否正常

制动液高度是否正常

方向助力液高度是否正常

轮胎பைடு நூலகம்压是否正常

车载灭火器是否正常(确保有效)

油箱存油量是否正常

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

是

否

行车途中检查

结果

项目

前大灯工作是否正常

前后转向灯工作是否正常

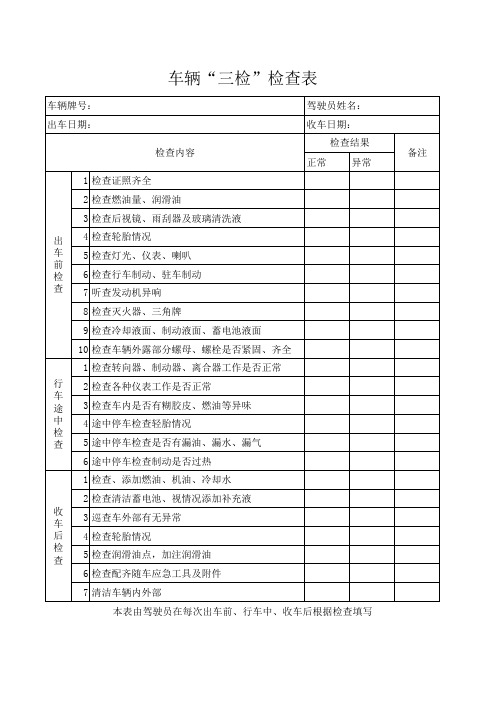

车辆“三检”检查记录表

10 检查车辆外露部分螺母、螺栓是否紧固、齐全

1 检查转向器、制动器、离合器工作是否正常

行 2 检查各种仪表工作是否正常 车 途 3 检查车内是否有糊胶皮、燃油等异味 中 4 途中停车检查轻胎情况 检 查 5 途中停车检查是否有漏油、漏水、漏气

6 途中停车检查制动是否过热

1 检查、添加燃油、机油、冷却水

2 检查清洁蓄电池、视情况添加补充液

收 车

3 巡查车外部有无异常

后 4 检查轮胎情况

检 查

5 检查润滑油点,加注润滑油

6 检查配齐随车应急工具及附件

7 清洁车辆内外部

本表由驾驶员在每次出车前、行车中、收车后根据检查填写

备注

车辆“三检”检查表

车辆牌号:

驾驶员姓名:出车日期:来自收车日期:检查内容

检查结果 正常 异常

1 检查证照齐全

2 检查燃油量、润滑油

3 检查后视镜、雨刮器及玻璃清洗液

出 4 检查轮胎情况 车 5 检查灯光、仪表、喇叭 前 检 6 检查行车制动、驻车制动 查 7 听查发动机异响

8 检查灭火器、三角牌

9 检查冷却液面、制动液面、蓄电池液面

车辆检查表

违章

是否有违章未处理

11 车载监控摄像头 视频是否清晰可见、无移 位遮挡

12 右侧盲区警示 警示喇叭及灯光是否正常

备注:1.检查项目属于正常的,请在对应位置打“√”,不正常的打“×” 2.对于需要整改的项目下发《责令整改通知书》要求责任人限期整改 3.后附检查图片

变速器及分动器换档时,

4

传动

齿轮啮合灵便;

2.传动系统运转时无异响

5

电路

点灭是否正常,有无漏电 现象

6 喇叭、雨刮 是否正常工作

灭火器

外观是否完好、压力是否

7

正常ቤተ መጻሕፍቲ ባይዱ

三脚架、反光衣 是否随车携带,并完好

1.轮胎磨损不超限,没有

特别的耗损及损伤,气压

8

轮胎

适当

2.螺母无松动、 丢失

9

安全带 是否完好有效

10

车牌号:粤A

车辆检查记录表

日期:

年 月 日 检查人:

序号 检查项目

检查内容

检查结果 整改措施

备注

1.车牌号是否干净清晰、 破损 后视镜、灯光、 1 车辆号牌 2.灯光是否能够正常工作

3.后视镜是否完好

方向盘自由度、紧度是否

2

转向

合适

1.刹车板踏度是否适当

3

制动

2.手刹车是否可靠有效

1.离合器切合是否正常:

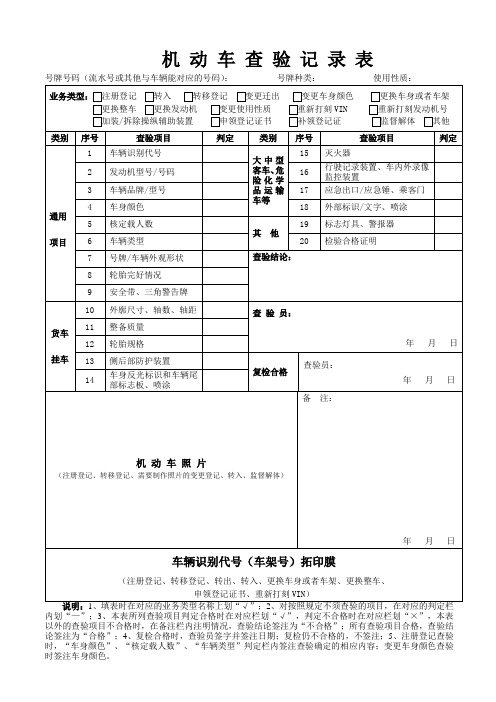

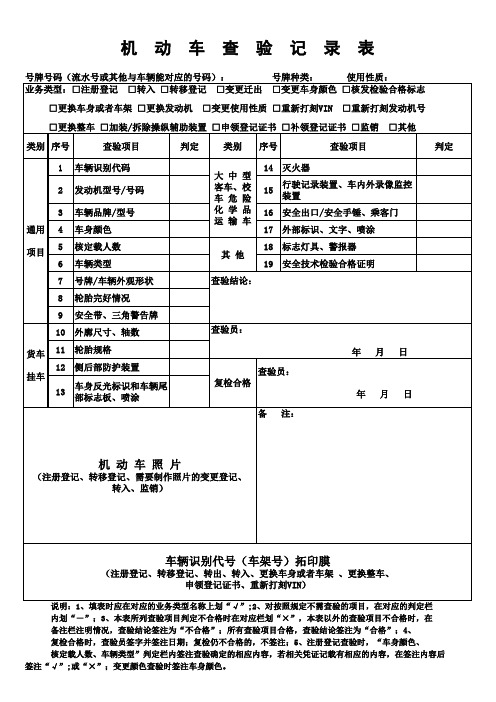

机动车查验记录表

机动车查验记录表号牌号码(流水号或其他与车辆能对应的号码):号牌种类:使用性质:业务类型:注册登记转入转移登记变更迁出变更车身颜色更换车身或者车架更换整车更换发动机变更使用性质重新打刻VIN 重新打刻发动机号加装/拆除操纵辅助装置申领登记证书补领登记证监督解体其他类别序号查验项目判定类别序号查验项目判定通用项目1 车辆识别代号大中型客车、危险化学品运输车等15 灭火器2 发动机型号/号码16行驶记录装置、车内外录像监控装置3 车辆品牌/型号17 应急出口/应急锤、乘客门4 车身颜色18 外部标识/文字、喷涂5 核定载人数其他19 标志灯具、警报器6 车辆类型20 检验合格证明7 号牌/车辆外观形状查验结论:8 轮胎完好情况9 安全带、三角警告牌货车挂车10 外廓尺寸、轴数、轴距查验员:年月日11 整备质量12 轮胎规格13 侧后部防护装置复检合格查验员:年月日14车身反光标识和车辆尾部标志板、喷涂机动车照片(注册登记、转移登记、需要制作照片的变更登记、转入、监督解体)备注:年月日车辆识别代号(车架号)拓印膜(注册登记、转移登记、转出、转入、更换车身或者车架、更换整车、申领登记证书、重新打刻VIN)说明:1、填表时在对应的业务类型名称上划“√”;2、对按照规定不须查验的项目,在对应的判定栏内划“—”;3、本表所列查验项目判定合格时在对应栏划“√”,判定不合格时在对应栏划“×”,本表以外的查验项目不合格时,在备注栏内注明情况,查验结论签注为“不合格”;所有查验项目合格,查验结论签注为“合格”;4、复检合格时,查验员签字并签注日期;复检仍不合格的,不签注;5、注册登记查验时,“车身颜色”、“核定载人数”、“车辆类型”判定栏内签注查验确定的相应内容;变更车身颜色查验时签注车身颜色。

车辆检查记录表

轮胎磨损程度是否正常

轮胎螺母拧紧度是否合适及无损坏

灯泡

是否亮灭正常及无损坏

坐在驾

驶席上

制动器

踏板的自由行程是否正常、

制动器是否正常工作

变速器

离合器的自由行程是否正常

变速杆的操作是否良好

室内外后视镜

镜面是否清晰

嗽叭

工作是否正常

雨刮器

工作是否正常清洗液是否充足

各种仪表及开关

工作是否正常

司机签名

注:检查情况正常的在表格中打√;不正常的要写明情况。

车辆检查记录表

年 月

检测项目

检测内容

车号

确认有无异常

检查以前异常的部件现在是否正常

发动

机室

发动机

发动机机油是否充足

冷却水是否充分

有无漏水、漏油

发动机是否有异响

变速器

有无漏油状况

其他

制动器油、清洗液、

动力转向油是否充足、有无漏油

车外

发动机

废气顔色是否净,有无废气排放

悬架

弹簧的连接部分是否损坏或龟裂

轮胎

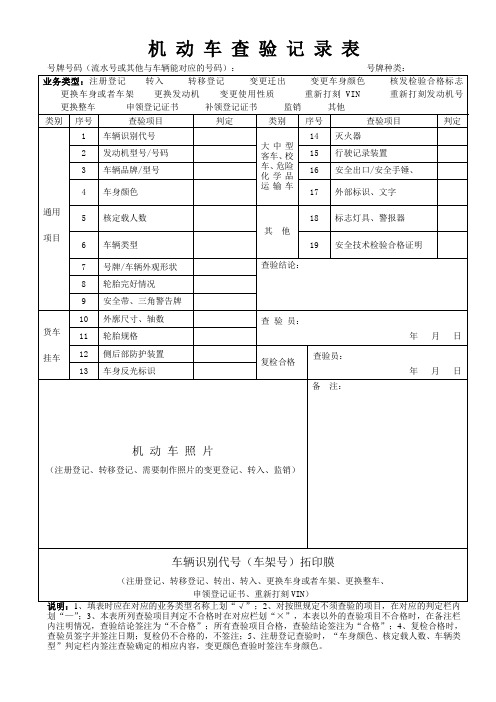

机动车查验记录表(最新)

车辆识别代号(车架号)拓印膜

(注册登记、转移登记、转出、转入、更换车身或者车架 、更换整车、 申领登记证书、重新打刻VIN)

说明:1、填表时应在对应的业务类型名称上划“√”;2、对按照规定不需查验的项目,在对应的判定栏 内划“-”;3、本表所列查验项目判定不合格时在对应栏划“×”,本表以外的查验项目不合格时,在 备注栏注明情况,查验结论签注为“不合格”;所有查验项目合格,查验结论签注为“合格”;4、 复检合格时,查验员签字并签注日期;复检仍不合格的,不签注;5、注册登记查验时,“车身颜色、 核定载人数、车辆类型”判定栏内签注查验确定的相应内容,若相关凭证记载有相应的内容,在签注内容后 签注“√”;或“×”;变更颜色查验时签注车身颜色。

大中型 客车、校 车危险 化学品 运输车

14 灭火器

15

行驶记录装置、车内外录像监控 装置

16 安全出口/安全手锤、乘客门

17 外部标识、文字、喷涂

其他

18 标志灯具、警报器 19 安全技术检验合格证明

查验结论:

查验员:

查验员: 复检合格

备 注:

年月日 年月日

机动车照片

(注册登记、转移登记、需要制作照水号或其他与车辆能对应的号码):

号牌种类:

使用性质:

业务类型:□注册登记 □转入 □转移登记 □变更迁出 □变更车身颜色 □核发检验合格标志

□更换车身或者车架 □更换发动机 □变更使用性质 □重新打刻VIN □重新打刻发动机号

□更换整车 □加装/拆除操纵辅助装置 □申领登记证书 □补领登记证书 □监销 □其他

类别 序号

查验项目

判定

类别 序号

查验项目

判定

1 车辆识别代码

2 发动机型号/号码

机动车查验表

5.大型汽车是否按照规定在车门两边用汉字仿宋体 喷写单位名称或车辆所在地街道、乡、镇名称和驾驶室 限坐人数;货车后栏板(包括挂车后栏板)外侧是否按 规定喷写放大 2~3 倍的车号,个体或联营户的汽车,门 的两侧是否喷写有“个体”字样;字迹要求清晰,不得喷 写单位代号或其它图案(特殊情况需经车管所批准)。

补领登记证书

监督解体判定换发新能源车号牌

进口车 判定

违规机动车产品 类别 序号

查验项目

判定

通用

1 车辆识别代号 2 发动机(驱动电机)号码 3 车辆品牌/型号 4 车身颜色

5 核定载人数

15 灭火器/摩托车乘员头盔

行驶记录装置、车内外录像 安 全 附 16 监控装置 件、安全 装置、外 17 应急出口/应急锤、乘客门

挂车

13 侧后部防护 车身反光标识和车辆尾

14 部标志板、喷涂

查验员: 复检合格

备 注:

年月日

机动车照片 (注册登记、转移登记、需要制作照片的变更登记、转入、监督解 日

体)

年月

车辆识别代号(车架号)拓印膜,或打刻的车辆识别代号(车架号)1:1 还原照片 (注册登记、转移登记、转出、转入、更换车身或者车架、更换整车、 申领登记证书、重新打刻 VIN)

使用机动车查验智能终端拍摄的打刻的车辆识别代号照片

1.检查发动机、底盘、车身及其附属设备是否清洁、 齐全、有效,漆面是否均匀美观,各主要总成是否更换, 与初检记录是否相符;

2.检验车辆的制动性、转向操纵性、灯光、排气及 其它安全性能是否符合"机动车安全运行技术条件"的要 求;

3.检验车辆是否经过改装、改型、改造、行驶证、 号牌、车辆档案所有登记是否与车况相符,有无变化, 是否办理了审批和异动、变更手续;

机动车查验记录表【模板】

8

轮胎完好情况

9

安全带、三角警告牌

货车

挂车

10

外廓尺寸、轴数

查 验 员:

年月日

11

轮胎规格

12

侧后部防护装置

复检合格

查验员:

年月日

13

车身反光标识和车辆尾部标志板、喷涂

机 动 车 照 片

(注册登记、转移登记、需要制作照片的变更登记、转入、监销)

备注:

车辆识别代号(车架号)拓印膜

(注册登记、转移登记、转出、转入、更换车身或者车架、更换整车、

机 动 车 查 验 记 录 表

号牌号码(流水号或其他与车辆能对应的号码):号牌类型:

业务类型:注册登记转入转移登记变更迁出变更车身颜色核发检验合格标志

更换车身或者车架更换发动机变更使用性质重新打刻VIN重新打刻发动机号

更换整车加装/拆除操纵辅助装置申领登记证书补领登记证书监销其他

类别

序号

查验项目

判定

申领登记证书、重新打刻型名称上划“√”;2、对按照规定不须查验的项目,在对应的判定栏内划“—”;3、本表所列查验项目判定不合格时在对应栏划“×”,本表以外的查验项目不合格时,在备注栏内注明情况,查验结论签注为“不合格”;所有查验项目合格,查验结论签注为“合格”;4、复检合格时,查验员签字并签注日期;复检仍不合格的,不签注;5、注册登记查验时,“车身颜色、核定载人数、车辆类型”判定栏内签注查验确定的相应内容,若相关凭证记载有相应的内容,在签注内容后签注“√”或“×”;变更颜色查验时签注车身颜色。

类别

序号

查验项目

判定

通用

项目

1

车辆识别代号

大中型客车、危险化学品运输车

机 动 车 查 验 记 录 表

号牌号码(流水号或其他与车辆能对应的号码): 业务类型: 转入 转移登记 变更迁出 变更车身颜色 业务类型 : 注册登记 更换车身或者车架 更换发动机 变更使用性质 重新打刻 VIN 更换整车 申领登记证书 补领登记证书 监销 其他 类别 序号 1 2 3 4 通用 5 项目 6 7 8 9 10 货车 11 12 挂车 复检合格 13 车身反光标识 备 注: 年 月 日 轮胎规格 侧后部防护装置 查验员: 年 月 日 车辆类型 号牌/车辆外观形状 轮胎完好情况 安全带、三角警告牌 外廓尺寸、轴数 查 验 员: 查验结论: 19 安全技术检验合格证明 核定载人数 其 他 18 标志灯具、警报器 查验项目 车辆识别代号 发动机型号/号码 车辆品牌/型号 车身颜色 大中型 客车、 校 车、 危险 化学品 运输车 判定 类别 序号 14 15 16 17 灭火器 行驶记录装置 安全出口/安全手锤、 外部标识、文字 号牌种类: 核发检验合格标志 重新打刻发动机号

查验项目

判定

机 动 车 照 片

(注册登记、转移登记、需要制作照片的变更登记、转入、监销)

车Байду номын сангаас识别代号(车架号)拓印膜

(注册登记、转移登记、转出、转入、更换车身或者车架、更换整车、 申领登记证书、重新打刻 VIN) 说明: 说明:1、填表时应在对应的业务类型名称上划“√”;2、对按照规定不须查验的项目,在对应的判定栏内 划“—” ;3、本表所列查验项目判定不合格时在对应栏划“×”,本表以外的查验项目不合格时,在备注栏 内注明情况,查验结论签注为“不合格”;所有查验项目合格,查验结论签注为“合格”;4、复检合格时, 查验员签字并签注日期;复检仍不合格的,不签注;5、注册登记查验时,“车身颜色、核定载人数、车辆类 型”判定栏内签注查验确定的相应内容,变更颜色查验时签注车身颜色。

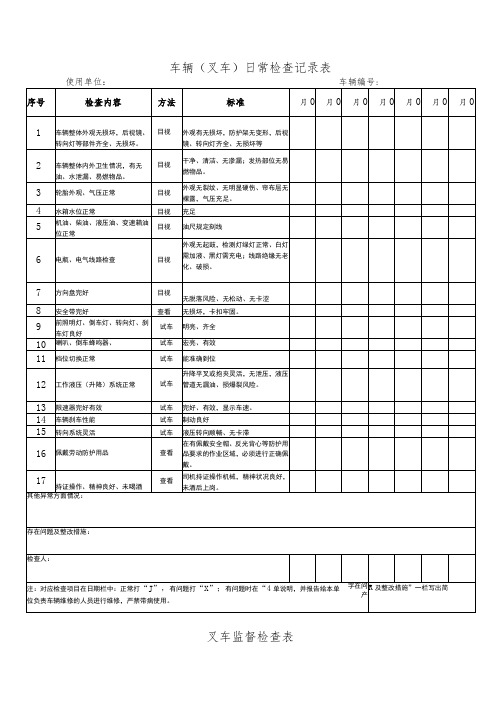

车辆叉车日常检查记录表

车辆(叉车)日常检查记录表叉车监督检查表设备维修(维护)记录注:1、维修内容中需注明备件更换情况,包括备件名称、规格型号、安装位置、数量、供应商;2、维修部门需注明具体外协维修厂家、厂内维修或自修。

附件4:压力容器日常检查记录表注:、检查结果正常打不正常打2、整改效果需要进行确认,填写“未整改”或“整改中”;3、设备编码为使用登记证编号。

特种设备运行故障和事故记录压力管道(蒸汽)日常使用及巡检记录备注:、以上合格打不合格打并在此栏注明原因。

2、生产服务分厂供汽车间管理的蒸汽管道每三小时检查一次,其他部门蒸汽管道每二十四小时检查一次。

压力容器、压力管道月度安全检查表使用单位: 设备名称: 检查日期:1、检查周期为一周。

2、检查结果良好、正常等划“J”,有损坏、不正常划“X”,并在问题描述中说明,处理完成后在“问题处理”项划“,并在“维修、保养情况”项中注明具体处理内容,未处理的应注明原因。

3、钢丝绳出现整根绳股断裂、直径减少大于7%、严重腐蚀、扭结、弯折情况时需更换。

行车电气设备点检表车间:行车规格:使用位置:检查日期:点检人:备注:1、检查周期为一周。

2、检查结果良好、正常等划“J”,有损坏、不正常划“X”,并在问题描述中说明,处理完成后在“问题处理”项划“J”,并在“维修、保养情况”项中注明具体处理内容,未处理的应注明原因。

附件10:安全阀检查记录表编号: 部门:车间:检查时间:附件11:垂直梯定期保养工作单⅜m⅝⅜f≡:ΓSGT5002-2017触设备安领术规范《电雌躲藏则》维护保养人员:使用单位管理人员:维护保养日期:电梯点检表车间:点检人:检查日期:注:1、检查周期为每周。

2、检查结果良好、正常等划“J”,有损坏、不正常划“X”,并在问题描述中说明,处理完成后在“问题处理”项划“J”,并在“维护、保养情况”项中注明具体处理内容,未处理的应注明原因。

工业气瓶日常检查表喷射炉巡检及日常维护保养记录表注:保养后用表示日保,表示周保,表示月保,表示有异常情况,应在“异常情况记录”栏予以记录碱炉管理人员巡检记录碱炉专业检查记录检查组组长: 成员: 检查日期:年月日。

车辆检查表

转向灯:左前□右前□左后□

右后□

21

拉杆球接头/机械连杆

7

尾灯□雾灯□刹车灯□倒车灯□

22

蓄电池

8

雨刮及喷水器

23

前轮轴:主销/弹簧/吊架/

U型螺栓

9

Hale Waihona Puke 挡风玻璃、驾驶室玻璃24后桥:转向件/弹簧/ U型螺栓

10

左右后视镜

25

危险化学品容器检验标记

11

喇叭

26

加油管盘/旋转/加油管/管咀泄漏

12

倒车警报器

车辆检查表

所属单位:车辆生产厂家:使用时间:

车辆型号:车牌号:发动机号:

燃油类型:柴油□汽油□公里数:

序号

检查项目

检查状况

序号

检查项目

检查状况

1

保险证明

16

15Km时速下刹车及手刹车测试

2

车辆年检证明

17

前后轮胎及备胎

3

有效驾驶证件

18

发动机

4

座椅/安全带/清洁

19

方向齿轮箱

5

大灯:远光/近光

20

变速器

27

( )KG灭火器

13

车盖及前后车牌

28

防溢油应急处理工具

14

货运车辆车牌放大

29

急救箱

15

货运车辆反光标识

30

前排座两侧窗没有遮阳膜或窗帘

检查结论描述:

分包商检查人:

检查日期:

主管部门:

检查日期:

HSE部签名/抽查日期:(此栏仅在有抽查时填写)

车辆检查记录表

检查制动踏板行程和驻车制动器

随车工具、备用轮胎、警告标志牌

行车公里表数(KM)

车辆检查总体评价

需整改项目

司机签名:

时间:

检查人签名:

时间:

车:

检查项目

正常

异常状态记录

备注

车容外观(车身沙板、前后挡风玻璃、轮胎、车厢)

车内保洁情况(仪表台、空调风口、工具箱、遮阳板、座椅、脚垫等)

控制部份(灯光、雨刮器、空调、门锁、遥控器、升降开关)

油液检查(制动、离合、转向助力油位、机油位、冷却液、玻璃洗涤液)

发动机身是否脏污漏油、漏水、漏电

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气缸活动自如

穿刺点

焊补

焊补翼板的穿刺点,并磨平

3

焊接

参数

焊接电流:180-210A

4

推力:

5

弧压:

6

焊缝高度:3-4mm

7

焊缝长度:20-30mm

8

焊缝间距:200-300mm

9

组对间隙小于2mm

10

对称度

腹板相对于翼板对称度1.5

11

垂直度

腹板与翼板垂直度1

12

平面度

度≥10mm时,焊缝高度等于0.8X板厚。

药芯焊丝焊接;

专人焊接

5

加固板焊接

鹅颈部位通焊(后端圆弧部位、前端不焊),

平直部位间断焊接(焊段长250mm,间隔

200mm),

6

W称焊接

焊高4,

7

其他焊缝

焊高不小于板厚

8

割弧

轮胎安装处割弧与派工单要求的轴距尺寸差

±2mm,无切割缺陷

三、底盘焊接班组日期:年月

3

抛、切丸规

格

抛丸1.5切丸1.5

混合比例

4

抛丸机电流

头打磨平整,光滑

每100mm范围内偏焊处数小于2处

每100mm范围内Φ2的气孔数量少于

5;

单段咬边深度小于0.5mm,长度小于

20mm

腹板对接处的焊缝宽度不小于2倍板厚,

焊缝余高2-3mm

不符合焊缝质量要求的必须修补,焊缝

存在串状气孔(连续3个气孔)的部位

必须清根后补焊

5

清理

残余焊剂及药皮清理彻底

工序

检验

板材及尺寸符合派工单要求、无残

余氧化铁

板厚:

互检

2

压模涂油

涂抹均匀

压孔方向

左右腹板各一,不得相同

压孔数量

不得漏落

工序

序号

检验项目

技术要求

实测

数据

操作者

签字

班长签

字

质检员抽

检签字

判定结

果

备注

纵梁

组焊

工序

1

来料

检验

板材及尺寸符合派工单要求、无残

余氧化铁

上翼

下翼

腹板

宽

厚

翼板厂家、批号

翼板厚度

2

工装

检查

尺寸符合要求(±1.5)

互检

边梁型号款式符合派工单要求

牵引板周边及内孔无割伤

2

工装

组焊工装无异常定位面干净无磕碰划伤

3

焊接

参数

焊接电流:200-230A;

焊接电压:20-24V

气流量20-25L/min

工件组对间隙≤2mm,焊角高度≤4mm

4

边梁

拼接

鹅颈:垂直度1,两端平行,不得存在明

显变形

槽钢:接缝1000mm内直线度1

前后翼板平面度1

14

鹅颈高度

差

两鹅颈高度差≤1

14

翼板使用

上翼板吃刀面

(切割面)向上

下翼板吃刀面

(切割面)向

下

15

焊缝及清

理

不得存在偏焊、裂纹,药皮及焊瘤

清理彻底

16

打印钢号

与合同号相同,整齐、清晰

工序

序号

检验项

目

技术要求

实测

数据

操作者

签字

班长

签

字

质检员抽

检签字

判定结果

备注

纵梁

焊接

工序

1

来料

检验

板材使用符合派工单要求

9

支架焊接

1.焊高等于板厚2.不得烧伤母材3.无缩孔、裂

纹、弧坑、熔合不良等缺陷

筋板的端头

30mm范围不焊

10

牵引座焊接

焊缝要求同牵引板焊接要求,无漏件、无焊接

缺陷

药芯焊丝焊接;

专人焊接

11

水包安装座

对称、水平,无焊接缺陷

抛

丸

清

理

1

来件检验

边梁无磕碰划伤、及烧伤烧穿

互检

2

杂质清扫

滤网处无焊丝、氧化铁及铁屑等杂质

切割速度:2000-2400mm/min

6

鹅颈长度

符合派工单要求,尺寸公差

±2mm,

7

前、后腹板、

台阶

符合派工单要求,尺寸公差

±2mm,

前

后

台

8

穿刺点

缺口小于1.5mm,位于竖缝处

9

氧化铁清理

清理彻底,无残余

工序

序号

检验项目

技术要求

实测

数据

操作者

签字

班长签字

质检员抽

检签字

判定结果

备注

腹板

压孔

工序

1

来料

序号

检验项目

技术要求

实测

数据

操作者

签字

班长签字

质检员抽

检签字

判定结果

备注

1

来料检验

板材使用符合派工单要求

互检无焊接缺陷及ຫໍສະໝຸດ 存药皮、焊剂互检工

序

序

号

检验项目

技术要求

实测数据

自检

签名

班长签

名

质检员

签名

判定

结果

备注

车

架

组

焊

1

来料

检验

纵梁用料符合派工单要求,焊缝质量符

合要求

互检

W称、筋板等小部件氧化铁清理彻底,

质记003

号

半挂车生产流程检验记录卡

合同号:

生产编号:

挂车类型:□鹅颈□直梁

生产日期:年月

工序

序号

检验项目

技术要求

实测

数据

操作者

班长

质检员

判定结果

备注

下料

工序

1

厂家、批号

2

表面质量

无锈蚀、凹坑及变形

3

割前点固

不得少于6处,左右各3处,均布

4

腹板、翼板

厚度度

实测数据

腹板

翼板

5

切割参数

弧压:125-145V

外

测量槽钢外侧

和上侧

上

6

纵梁水平找正

前悬处

右梁减左梁高度差≤2mm

左

右

7

纵梁水平找正

后悬处

右梁减左梁高度差≤2mm

左

右

9

纵梁间距、垂

直度,纵梁到

两侧边梁的对

称度

间距:按派工单,偏差±2mm

垂直度:≤3

对称度:≤2

1

前悬、后悬

尺寸

按派工单,尺寸偏差±5mm

前

后

纵梁

校直

2

直线度

全长0.3‰,任意1000mm内≤1

左中前

内

外

左中后

内

外

右中前

内

外

右中后

内

外

支架垂直度

前支架至后支架垂直度≤2

备胎架

数量、位置符合派工单要求

支腿座

左右等高

线轴车检验

装配车桥后,车轴纵向及横向摆动的最

大角度时车轴自身刚性件与纵梁下翼板

之间的距离不小于10mm

工

序

序

号

检验项目

技术要求

实测数据

自检

签名

班长签

名

质检员

签名

判定

结果

备注

车

架

焊

接

1

互检

无焊接缺陷及药皮

互检

2

焊前

清理

清除焊接区域内的氧化铁、水渍、油污

3

焊接

参数

焊丝直径:Φ4

焊接电流:530-570A

焊接电压:25-31V

行走速度:900-1100mm/min

4

焊缝

质量

焊缝高度:

腹板厚度≤8mm时,焊缝高度等于板厚;

腹板厚度≥10mm时,焊缝高度等于

0.8X板厚

焊缝质量:焊缝成型平整、均匀,焊缝接

两灯间距≤3000;左右对称

前

后

间距

1

支架高度

按派工单要求

牵引销至中前

支架距离

牵引销至中前支架拉杆孔轴线对应点距

离差≤1.5(对角尺寸)

左

填写实测距

离

右

前、前中支架

距离

间距尺寸±2mm/对角尺寸≤3mm

左

填写实测距

离

右

对角

两中支架距离

间距尺寸±2mm/对角尺寸≤3mm

左

填写实测距

离

右

对角

支架直线度

前支架到后支架直线度≤2

来件

检验

零部件(边梁款式、W称)使用符合派工单

要求;边梁无磕碰划伤、烧伤、烧穿;间隙

≤2mm,焊高≤4mm

互检

长L(-4,0)

宽B±2

对角差±7

长/宽/对角

长:宽:对角差:

3

焊接

参数

焊接电流:200-230A;

焊接电压:20-24V

气流量20-25L/min

4

牵引板焊接

厚度≤8mm时,焊缝高度等于板厚;腹板厚

二、底盘组焊班组日期:年月

0

1

1

车架长

L(-4,0)

车架宽

B±2

对角线差

≤7mm

加固板厚度

1

牵引

牵引板厚度:轻型、标准型:6mm;80

吨:8mm;100吨以上:10mm