锻造工艺对金属材料微观组织的影响研究

浅谈锻造对金属组织和性能的影响

浅谈锻造对金属组织和性能的影响作者:张月莲来源:《新课程·教育学术》2010年第02期摘要:结合教学实践活动,本文就锻造生产过程中,拔长、镦粗、热变形加工、冷却和热处理几个方面对锻件机械性能产生的影响进行粗浅的探讨,从而提高锻造生产的合格率。

关键词:锻件机械性能影响在锻造生产中,除了必须保证锻件所要求的形状和尺寸外,还必须满足零件在使用过程中所提出的性能要求,其中主要包括:强度指标、塑性指标、冲击韧性、疲劳强度、断裂韧度和抗应力腐蚀性能等。

本文对不同情况下锻造对锻件机械性能的影响情况,针对教学实践中的情况,做如下探讨。

一、拔长对锻件机械性能的影响多次试验证明:钢锭锻比的大小对金属的强度指标影响不明显,对钢的塑性指标和冲击韧性值影响显著,特别对钢锭的轴心区域影响更大。

如钢锭的质量好(结构致密、组织均匀),锻件具有高的机械性能,所需锻比可减小。

相反钢锭的质量差(即钢锭的密实性小,结构不均匀),锻件的机械性能差,为改善铸造组织,提高机械性能,锻比要增大。

二、镦粗对锻件机械性能的影响镦粗对金属质量的影响与拔长相比没有原则上的区别。

但由于应力—变形状态的不同,尤其是金属流向的不同,促使镦粗对金属宏观组织和机械性能的影响与拔长相比不同,随着镦粗比的增加,顺着纤维流向金属的塑性指标和冲击韧性提高,而垂直于纤维流向的该值下降。

另外在镦粗体中难变形区金属的机械性能要低于强烈变形区金属的机械性能。

三、热变形加工对锻件机械性能的影响锻造用的原材料是铸锭,铸造组织的缺陷主要是:内部晶粒粗大且不均匀,组织疏松并有气泡、缩孔和微裂,化学成分偏析及非金属杂质分布不均匀等。

热变形加工能大大地改善铸造组织,使粗大柱状晶粒经塑性变形和再结晶后变成新的等轴细晶粒组织;疏松、空隙、微裂等缺陷在三向压应力状态下得到了压实或焊合;高熔点化合物被打碎并顺着金属变形方向呈碎粒状或链状分布,晶间低熔点杂质沿变形方向呈带状分布。

其结果使金属的塑性增加,机械性能得到提高。

锻造实习报告

实习报告锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压(锻造与冲压)的两大组成部分之一。

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。

相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。

变形温度钢的开始再结晶温度约为727℃,但普遍采用800℃作为划分线,高于800℃的是热锻;在300~800℃之间称为温锻或半热锻。

坯料根据坯料的移动方式,锻造可分为自由锻、镦粗、挤压、模锻、闭式模锻、闭式镦锻。

三峡升船机螺母柱毛坯1、自由锻。

利用冲击力或压力使金属在上下两个抵铁(砧块)间产生变形以获得所需锻件,主要有手工锻造和机械锻造两种。

2、模锻。

模锻又分为开式模锻和闭式模锻.金属坯料在具有一定形状的锻模膛内受压变形而获得锻件,又可分为冷镦、辊锻、径向锻造和挤压等等。

3、闭式模锻和闭式镦锻由于没有飞边,材料的利用率就高。

用一道工序或几道工序就可能完成复杂锻件的精加工。

由于没有飞边,锻件的受力面积就减少,所需要的荷载也减少。

但是,应注意不能使坯料完全受到限制,为此要严格控制坯料的体积,控制锻模的相对位置和对锻件进行测量,努力减少锻模的磨损。

锻模根据锻模的运动方式,锻造又可分为摆辗、摆旋锻、辊锻、楔横轧、辗环和斜轧等方式。

摆辗、摆旋锻和辗我国首台400mn(4万吨)重型航空模锻液压机环也可用精锻加工。

为了提高材料的利用率,辊锻和横轧可用作细长材料的前道工序加工。

与自由锻一样的旋转锻造也是局部成形的,它的优点是与锻件尺寸相比,锻造力较小情况下也可实现形成。

包括自由锻在内的这种锻造方式,加工时材料从模具面附近向自由表面扩展,因此,很难保证精度,所以,将锻模的运动方向和旋锻工序用计算机控制,就可用较低的锻造力获得形状复杂、精度高的产品,例如生产品种多、尺寸大的汽轮机叶片等锻件。

锻造加工中的材料流动与力学性能分析

锻造加工中的材料流动与力学性能分析近年来,随着工业领域的发展,锻造加工逐渐被广泛应用于各行各业。

锻造加工是一种通过塑性变形将金属材料转化为所需形状的工艺。

材料流动是锻造加工中最关键的过程之一,它直接影响着锻件的力学性能。

本文将重点探讨锻造加工中材料流动与力学性能的关系,并从宏观和微观两个层面进行分析。

首先,从宏观层面来看,在锻造过程中,材料的流动受到多个因素的影响,如应变速率、温度、应力等。

应变速率是指材料在锻造过程中变形的速率。

在锻造加工中,快速变形会引起材料的塑性变形,而较慢的变形则会导致材料的脆性断裂。

因此,控制合适的应变速率对于获得良好的力学性能至关重要。

温度是另一个重要的因素。

在锻造过程中,适当的温度可以改善材料的塑性,促进流动性能的提高。

同时,温度还能够影响材料的晶粒尺寸和晶界的移动,从而影响到力学性能的优劣。

因此,在锻造加工中,控制适宜的温度范围是必不可少的。

此外,应力也是影响材料流动和力学性能的重要因素。

在锻造加工中,合理的应力分布可以使材料均匀流动,提高锻件的密实性和强度。

同时,过大的应力会使得材料出现塑性变形不均匀或开裂的情况,降低了锻件的力学性能。

因此,在锻造加工中,应力控制是至关重要的。

除了宏观层面的因素,微观结构也对材料的流动和力学性能产生着重要的影响。

在锻造过程中,材料的晶粒会随着应力的作用而发生形变和重塑。

晶粒的形态、尺寸和分布将直接影响材料的强度、韧性和导热性能。

较小的晶粒尺寸和更均匀的分布可以提高材料的强度和韧性。

因此,通过控制晶粒大小和分布,可以优化材料的力学性能。

值得一提的是,锻造加工中的材料流动和力学性能分析并非简单线性关系。

不同材料和加工条件下,材料流动过程和力学性能表现出多样化的规律。

因此,对于特定的锻造加工任务,需要进行详细的研究和实验来确定最佳的加工参数和控制策略。

总之,锻造加工中的材料流动与力学性能密切相关。

宏观和微观因素共同作用,共同决定了锻件的最终性能。

超声微锻造辅助定向能量沉积316L_不锈钢微观组织与力学性能研究

第15卷第7期孟宝,等:镁锂合金微型热管电场辅助超塑挤压成形19and Superplastic Forming of Negative Angle Box-ShapedParts[D]. Harbin: Harbin Institute of Technology, 2017:3-14.[5] 李淼泉, 吴诗. LY12CZ铝合金在强电场中的超塑性变形[J]. 塑性工程学报, 1996, 3(3): 41-46.LI Miao-quan, WU Shi. Superlastic Deformation of LY12CZ Aluminum Alloy under an Electric Field[J].Journal of Plasticity Engineering, 1996, 3(3): 41-46. [6] 蔡春波, 高少伟, 高桂丽, 等. 脉冲电流对Al-Cu-Mn-Zr合金时效处理组织及性能的影响[J]. 金属热处理,2023, 48(4): 104-110.CAI Chun-bo, GAO Shao-wei, GAO Gui-li, et al. Effectof Pulse Current on Microstructure and Properties of Al-Cu-Mn-Zr Alloy after Aging Treatment[J]. Heat Treatment of Metals, 2023, 48(4): 104-110.[7] WANG Yao-li, WANG Guang-xin, ZHANG Ke-ke. Elec-tro-Superplastic Solid State Welding of 40Cr/QCr0.5[J].Materials, 2018, 11(7): 1153.[8] WANG Guo-feng, LI Xiao, LIU Si-yu, et al. ImprovedSuperplasticity and Microstructural Evolution of Ti2AlNbAlloy Sheet during Electrically Assisted Superplastic GasBulging[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(1): 773-787.[9] YOSHIDA H, SASAKI Y. Low Temperature and HighStrain Rate Superplastic Flow in Structural Ceramics In-duced by Strong Electric-Field[J]. Scripta Materialia, 2018, 146: 173-177.[10] 林赟, 唐国翌, 孙强, 等. Inconel690合金的电致塑性拉拔研究[J]. 热加工工艺, 2010, 39(24): 80-82.LIN Yun, TANG Guo-yi, SUN Qiang, et al. Investigationof Electro-Plastic Drawing on Inconel690 Alloy[J]. HotWorking Technology, 2010, 39(24): 80-82.[11] 刘建龙, 王效岗, 王皓悦. 微挤压模具设计[J]. 模具技术, 2016(5): 26-29.LIU Jian-long, WANG Xiao-gang, WANG Hao-yue. TheDesign of Micro Extrusion Die[J]. Die and Mould Tech-nology, 2016(5): 26-29.[12] 李细锋, 曹旭东, 王斌, 等. 钛合金电辅助塑性成形技术研究进展[J]. 航空制造技术, 2021, 64(17): 22-30.LI Xi-feng, CAO Xu-dong, WANG Bin, et al. ResearchProgress on Electrically-Assisted Plastic Forming Techn-ology of Titanium Alloy[J]. Aeronautical ManufacturingTechnology, 2021, 64(17): 22-30.[13] 蔡贇, 孙朝阳, 万李, 等. AZ80镁合金动态再结晶软化行为研究[J]. 金属学报, 2016, 52(9): 1123-1132.CAI Yun, SUN Zhao-yang, WAN Li, et al. Study on Dy-namic Recrystallization Softening Behavior of AZ80 Magnesium Alloy[J]. Acta Metallurgica Sinica, 2016, 52(9): 1123-1132.[14] ZHANG Cun-sheng, WANG Cui-xue, ZHANG Qing-you,et al. Influence of Extrusion Parameters on Microstruc-ture, Texture, and Second-Phase Particles in an Al-Mg-SiAlloy[J]. Journal of Materials Processing Technology, 2019, 270: 323-334. [15] XU Jie, ZHU Xiao-cheng, SHAN De-bin, et al. Effect ofGrain Size and Specimen Dimensions on Micro-Formingof High Purity Aluminum[J]. Materials Science and En-gineering: A, 2015, 646: 207-217.[16] CHEN Liang, ZHAO Guo-qun, YU Jun-quan, et al.Analysis and Porthole Die Design for a Multi-Hole Ex-trusion Process of a Hollow, Thin-Walled Aluminum Pro-file[J]. The International Journal of Advanced Manufac-turing Technology, 2014, 74(1): 383-392.[17] DEMIRCI H İ, EVLEN H. Effect of Extrusion Ratio onthe Wear Behaviour of Al-Si and Al-Mg Alloys[J]. Jour-nal of Alloys and Compounds, 2012, 510(1): 26-32. [18] GUAN Yan-jin, ZHANG Cun-sheng, ZHAO Guo-qun, etal. Design of a Multihole Porthole Die for AluminumTube Extrusion[J]. Materials and Manufacturing Proc-esses, 2012, 27(2): 147-153.[19] YU Zi-jian, XU Chao, MENG Jian, et al. Effects of Ex-trusion Ratio and Temperature on the Mechanical Proper-ties and Microstructure of As-Extruded Mg-Gd- Y-(Nd/Zn)-Zr Alloys[J]. Materials Science and Engineer-ing: A, 2019, 762: 138080.[20] 尹传龙, 齐凯华, 翟军, 等. 难以挤压成型的铝型材断面形状的局部优化[J]. 铝加工, 2022(5): 25-28.YIN Chuan-long, QI Kai-hua, ZHAI Jun, et al. AluminumProfile does not Apply to Local Optimization of Extru-sion[J]. Aluminium Fabrication, 2022(5): 25-28.[21] 王少华, 刘惠, 陈宗强, 等. 大型带筋薄壁圆管铝型材挤压成形数值模拟[J]. 锻压技术, 2022, 47(4): 181-189.WANG Shao-hua, LIU Hui, CHEN Zong-qiang, et al.Numerical Simulation on Extrusion Forming for LargeRibbed Thin-Walled Circular Tube Aluminum Profile[J].Forging & Stamping Technology, 2022, 47(4): 181-189. [22] PARK S Y, KIM W J. Difference in the Hot CompressiveBehavior and Processing Maps between the As-Cast andHomogenized Al-Zn-Mg-Cu (7075) Alloys[J]. Journal ofMaterials Science & Technology, 2016, 32(7): 660-670. [23] LIN Y C, XIA Yu-chi, CHEN Xiao-min, et al. Constitu-tive Descriptions for Hot Compressed 2124-T851 Aluminum Alloy over a Wide Range of Temperature andStrain Rate[J]. Computational Materials Science, 2010,50(1): 227-233.[24] LIU Yong-da, XU Jie, ZHANG Zheng-wu, et al. Mi-cro-Extrusion Process and Microstructure Evolution ofMiniature Heat Pipe in 6063 Aluminum Alloy[J]. The In-ternational Journal of Advanced Manufacturing Technol-ogy, 2022, 120(9/10): 6463-6480.[25] SELLARS C M, MCTEGART W J. On the Mechanism ofHot Deformation[J]. Acta Metallurgica, 1966, 14(9): 1136-1138.[26] DONATI L, TOMESANI L. The Effect of Die Design onthe Production and Seam Weld Quality of Extruded Alu-minum Profiles[J]. Journal of Materials Processing Technology, 2005, 164/165: 1025-1031.责任编辑:蒋红晨精 密 成 形 工 程第15卷 第7期20 JOURNAL OF NETSHAPE FORMING ENGINEERING2023年7月收稿日期:2023–05–29 Received :2023-05-29基金项目:山东省重点研发项目(2021CXGC010206)Fund :Key R&D Project of Shandong Province(2021CXGC010206) 作者简介:王硕(1997—),男,硕士生,主要研究方向为超声微锻造辅助增材制造。

锻造_热处理实验报告

一、实验目的1. 理解锻造与热处理的基本原理及其在金属材料加工中的应用。

2. 掌握锻造工艺参数对材料组织与性能的影响。

3. 学习使用锻造设备和热处理设备,了解其操作流程。

4. 通过实验,分析锻造热处理对材料微观组织、力学性能的影响。

二、实验仪器与材料1. 仪器:锻造设备(锤、钳、模具等)、加热炉、冷却设备、金相显微镜、洛氏硬度计、抛光机、腐蚀剂等。

2. 材料:碳钢、合金钢等金属材料。

三、实验原理1. 锻造:通过高温加热使金属塑性增加,在外力作用下改变其形状和尺寸的加工方法。

2. 热处理:通过加热、保温和冷却,使金属内部组织发生变化,从而改变其性能。

四、实验步骤1. 锻造工艺(1)将金属加热至适宜温度(通常为金属熔点的70%左右)。

(2)将加热后的金属放入模具中,进行锻造操作。

(3)根据需要,对锻造后的工件进行热处理。

2. 热处理工艺(1)将锻造后的工件加热至适宜温度(通常为Ac3以上30~50℃)。

(2)保温一段时间,使工件内部组织达到均匀状态。

(3)以适当的冷却速度冷却工件,使其组织发生转变。

五、实验结果与分析1. 金相组织观察通过金相显微镜观察锻造热处理后的工件组织,分析其微观结构变化。

2. 力学性能测试使用洛氏硬度计测试工件的硬度,分析热处理对硬度的影响。

3. 性能分析根据实验结果,分析锻造热处理对工件组织、性能的影响。

六、实验结论1. 锻造热处理可以显著改善金属材料的组织结构和性能。

2. 锻造工艺参数(如加热温度、保温时间、冷却速度等)对工件组织、性能有显著影响。

3. 通过合理的锻造热处理工艺,可以提高金属材料的强度、硬度、韧性等性能。

七、实验注意事项1. 锻造过程中,应严格控制加热温度、保温时间和冷却速度,以获得理想的组织结构。

2. 热处理过程中,应选择合适的加热炉和冷却设备,确保工件温度均匀。

3. 在实验过程中,应注意安全,防止烫伤、火灾等事故发生。

八、实验总结本次实验使我们对锻造热处理工艺有了更深入的了解,掌握了锻造工艺参数对材料组织、性能的影响。

锻造对30CrNi2MoV钢在亚温淬火下组织与性能的影响

锻造对30CrNi2MoV钢在亚温淬火下组织与性能的影响张晓宇;许晓静;杜东辉;刘志刚;童浩;蔡成彬【摘要】30CrNi2MoV钢是一种中碳合金钢,常用于制造高强韧性的大型锻件,广泛用于制造火电、核电等电站装备和大型冶金、矿山和运输装备中的承力和传动结构部件.为提高30CrNi2MoV钢的低温冲击韧性和室温强度,本文采用金相显微镜、扫描电子显微镜、拉伸机和硬度仪等方法对其进行组织观测、断口形貌分析和力学性能测试,研究了不同锻造方式对30CrNi2MoV钢的组织与力学性能的影响.结果表明:经过2次镦粗的30CrNi2MoV钢再经1次镦粗或1次镦粗+1次拔长两种锻造方式后能够有效细化且均匀晶粒,提高晶粒等轴性;与2次镦拔工艺的30CrNi2MoV钢相比,再经过1次镦粗或1次镦粗+1次拔长后其抗拉强度、延伸率和冲击韧性分别由1 043.6 MPa、35.65%和40.33 J提高至1 161.6和1 157.4 MPa、37.80%和36.13%、103和87 J.数据表明,30CrNi2MoV钢经过2次镦拔+1次镦粗工艺后,其组织与力学性能达到最好状态.%30 CrNi2 MoV steelis a medium-carbon alloy steel, which is commonly applied in the manufacture of large forgings with high strength and toughness. It is widely used in the manufacture of power and transmission components in power plant equipment and large-scale metallurgy, mining, and transportation equipment for thermal power and nuclear power plants. In order to improve the low-temperature impact toughness and room temperature strength of 30 CrNi2 MoV steel, effects of different forging methods on the microstructure and mechanical properties of 30 CrNi2 MoV steel were studied by using metallographic microscope, scanning electron microscopy, and tensile tester and hardness tester formicrostructure observation, fracture morphology analysis, and mechanical properties tests, respectively. Results show that after two times pressing and one drawing + one upsetting process or two times pressing and one drawing + one upsetting + one stretching process, the 30 CrNi2 MoV steel can be effectively refined with uniform grain, and the equiaxiality of the grains can be improved. Compared with the 30 CrNi2 MoV steel with two times pressing and one drawing process, the tensile strength, elongation, and impact toughness increased from 1 043.6 MPa, 35.65%, 40.33 J to 1 161.6 MPa and 1 157.4 MPa, 37.80% and 36.13%, and 103 J and 87 J, respectively. The data indicates that the microstructure and mechanical properties of 30 CrNi2 MoV steel achieve the best state after the two times pressing and one drawing + one up-setting process.【期刊名称】《材料科学与工艺》【年(卷),期】2019(027)001【总页数】4页(P87-90)【关键词】30CrNi2MoV钢;锻造工艺;亚温淬火;显微组织;力学性能【作者】张晓宇;许晓静;杜东辉;刘志刚;童浩;蔡成彬【作者单位】江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013;江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013;江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013;江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013;江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013;江苏大学先进制造与现代装备技术工程研究院, 江苏镇江 212013【正文语种】中文【中图分类】TG42.1CrNiMoV系高淬透性高强钢大型锻件广泛应用于核电、火电、冶金、石化、军工等领域,是大型成套设备的关键零部件,其制造技术水平直接影响到大型成套装备的运行寿命和运行可靠性,现有的制造技术水平远不能满足我国大型装备发展的长寿命、高可靠迫切需求[1-2].大型锻件必须由大型铸锭锻造而成,大型铸锭在制造过程中必然存在枝晶组织等组织、成分的不均匀性.30CrNi2MoV钢是一种中碳合金钢,具有高的淬透性和良好的综合力学性能,常用于制造高强韧性的大型锻件[3-5].尽管该钢种有先天优势,但同时具有强烈的组织遗传性,在加热过程中产生的粗大奥氏体晶粒难于细化,使材料的塑性和韧性同时降低[6-8].与铸件相比,金属经锻造加工后能改善其组织结构和力学性能.铸造组织经锻造方法热加工变形后,由于金属的变形和再结晶,其组织变得更加紧密,提高了金属的塑性和力学性能[9].有关研究表明[10-13],在常规淬火工艺后继续增加亚温奥氏体化处理,锻件的抗拉强度和冲击韧性明显提高[14].锻件的组织性能与锻造工艺有很大的关系.相对于单次锻造,多次锻造可通过多次锻前加热发生的再结晶、奥氏体相变等改善材料组织.锻造次数不能太少但也并非越大越好,前者会导致枝晶组织得不到消除,后者会导致组织、性能方向性明显,但会相应增加成本问题.至今为止,尚未有一种短流程方法,仅通过锻造和后续最终处理制造即可获得低温冲击韧性高、室温强度高的30CrNi2MoV 钢锻件,这在一定程度上限制了30CrNi2MoV钢件的质量提升和制造成本下降.本文采用金相显微镜、扫描电子显微镜观察和力学试验等方法,研究了增加后续亚温奥氏体化处理条件下不同锻造态工艺对30CrNi2MoV钢的组织与力学性能的影响.1 试验试验采用锻造后的30CrNi2MoV钢,其化学成分见表1.经测定,锻造后的材料晶粒度为2级.试验采用的试件尺寸为10 mm×10 mm×20 mm.热处理制度如下:1)奥氏体化温度工艺,将毛坯试样加热到860 ℃奥氏体化,保温6 h后再将温度降至780 ℃,再保温2 h,油冷淬火至室温;2)回火工艺,奥氏体化温度为600 ℃,保温16 h,然后油冷至室温.对试样分成3组进行不同的锻造工艺加工.A 组为2次镦拔锻造工艺,B组为2次镦拔+1次镦粗锻造,C组为2次镦拔+1次镦粗+1次拔长锻造(即3次镦拔工艺).然后,将锻造后的各组试样进行热处理;最后,将热处理后的试样进行精加工.将冲击试样加工成l0 mm ×l0 mm ×55 mm的夏比V型缺口冲击试样,拉伸试样加工尺寸为标准试样.拉伸试验在WE-300 型试验机上按GB/T 228.1—2002[11]进行,冲击试验在JBn-300B 冲击试验机上按GB/T 229—l994[12]进行,每个状态3个试样取平均值.试样经苦味酸和硝酸酒精混合溶液腐蚀后,在金相显微镜下观测微观组织,在日立 S-4300型冷场发射扫描电子显微镜(SEM)下观察断口形貌. 表1 30CrNi2MoV钢的成分(质量分数/%)Table 1 Chemical composition of 30CrNi2MoV steel(wt.%)CSiMnPS0.26~0.330.17~0.370.3~0.60~0.002 50~0.002 5CrNiMoVCu0.6~0.92.0~2.50.2~0.30.15~0.30~0.252 结果与分析2.1 显微组织金属在高温塑性变形过程中发生动态回复和动态再结晶[13],动态再结晶过程有助于晶粒细化,会在一定程度上改善坯料力学性能[10].图1(a)、(b)、(c)为热处理前后的2次镦拔锻造、2次镦拔+1次镦粗和2次镦拔+1次镦粗+1次拔长锻造工艺下的晶粒分布.由图1可以看出,图1(b)、(c)中的晶粒尺寸明显比图1(a)要小,而且经过2次镦拔+1次镦粗锻造后晶粒更加均匀化,说明锻造工艺有利于细化和均匀化晶粒,晶粒尺寸越细小,均匀性程度越高.2.2 拉伸性能及断口特征材料的拉伸性能一般与材料内部缺陷如细孔、疏松、裂纹等有关,这些缺陷严重影响着材料的机械性能[15].本文将分别经过3种锻造工艺的试样,依次在室温下进行拉伸实验.通过3种不同锻造工艺:2次镦拔锻造、2次镦拔+1次镦粗和2次镦拔+1次镦粗+1次拔长锻造工艺获得的试样,经过拉伸冲击后的断口形貌如图2所示.从图2可以看出,图2(a)有明显裂痕缺陷,图2(b)和2(c)中断口处的细小韧窝较多且均匀,几乎没有明显的缺陷,因此,经过锻造工艺后,可以有效减少锻件内部的疏松、裂纹等缺陷,从而提高锻件的力学性能.具体数值列于表2.从表2可以看出,与经过2次锻造的30CrNi2MoV 钢相比,经过后2种锻造工艺处理后的锻件,其抗拉强度和延伸率分别有所提高.但是相对于镦粗+拔长锻造工艺来说,2次镦拔+1次镦粗锻造工艺的效果更加明显,抗拉强度和延伸率分别提升了约120 MPa和2.2%.图1 不同锻造态下30CrNi2MoV钢的晶粒分布Fig.1 Grain distribution of 30CrNi2MoV steel under different forging states: (a) two times pressing and one drawing process; (b) two times pressing and one drawing + one upsetting process; (c) two times pressing and one drawing + one upsetting + one stretching process图2 30CrNi2MoV钢的拉伸断口形貌Fig.2 Tensile fracture morphology of 30CrNi2MoV steel: (a) two timespressing and one drawing process; (b) two times pressing and one drawing + one upsetting process; (c) two times pressing and one drawing + one upsetting + one stretching process表2 不同锻造态的30CrNi2MoV钢的拉伸强度和延伸率Table 2 Tensile strength and elongation of 30CrNi2MoV steel under different forging states锻造工艺抗拉强度/MPa延伸率/%A1 043.635.65B1 161.637.80C1 157.436.13 2.3 低温冲击性能及硬度将分别经过3种锻造工艺:2次镦拔锻造、2次镦拔+1次镦粗和2次镦拔+1次镦粗+1次拔长的试样分成3组,每组3个试样,依次在-40 ℃下进行冲击试验,在显微硬度仪上测量其硬度.经冲击试验后断口形貌如图3所示,冲击韧性和硬度大小列于表3.从图3看出,图3(a)、(b)中的组织更加均匀,表面细小韧窝较多,几乎无枝晶,从而提高锻件的力学性能.从表3可以看出,与未经过锻造工艺处理的锻件相比,经过锻造处理的锻件,其硬度得到了一定程度的提高,从而提高了锻件的耐磨性.与此同时,其冲击韧性大幅提高,大约是原来的两倍多.图3 30CrNi2MoV钢的冲击断口形貌Fig.3 Impact fracture morphology of 30CrNi2MoV steel: (a) two times pressing and one drawing + one upsetting process; (b) two times pressing and one drawing + one upsetting + one stretching process这说明锻造工艺对钢件的冲击韧性有一定影响,其中2次镦拔+1次镦粗后锻件内部的一些孔洞、疏松等缺陷消失,致使晶粒尺寸变小得到细化,极大提高了锻件的力学性能,对其冲击韧性的影响最大.但是,经过2次镦拔+1次镦粗+1次拔长工艺后,冲击韧性略有下降,这可能由于再次拔长使得锻件内部的枝晶等缺陷有回复的趋势.表3 不同锻造态30CrNi2MoV钢的冲击韧性和硬度Table 3 Impact toughness and hardness of 30CrNi2MoV steel under different forging states工艺Akv,-40 ℃/J123平均值硬度(HB)A40414040337B98110101103356C838890873753 结论1) 经过2次镦拔+1次镦粗和2次镦拔+1次镦粗+1次拔长锻造工艺处理后,在微观组织方面,30CrNi2MoV钢的晶粒尺寸变小,晶粒更加细化、均匀化.2) 相比较未经锻造处理的30CrNi2MoV钢,经过锻造工艺处理后,尤其是2次镦拔+1次镦粗锻造工艺,其在力学性能方面得到了大幅提升,其抗拉强度和延伸率分别达到1 161.6 MPa和37.80%,大约比原来提高了120 MPa和2.2%.3) 经过2次镦拔+1次镦粗锻造工艺处理后,在不降低其硬度的情况下,明显提高了30CrNi2MoV钢的冲击韧性,从原来的40.33 J增加到103 J,几乎为原来的2.5倍,同时耐磨性也有所提高.参考文献:【相关文献】[1] 刘丽娟. 大锻件材料内部空洞型缺陷高温焊合过程的研究[D]. 上海:上海交通大学, 2010.[2] 任运来. 大型锻件内部缺陷修复条件和修复方法研究[D]. 秦皇岛:燕山大学,2003.[3] 薛育强, 史颖, 李耀东,等. 30CrNi2MOVA钢的热处理工艺探讨[J]. 热加工工艺, 2011,40(16):185-186.XUE Yuqiang, SHI Ying, LI Yaodong, et al. Discussion on heat treatment process of30CrNi2MOVA steel[J]. Hot Working Technology, 2011, 40(16):185-186.[4] 戚龙, 顾林喻. 30CrNi2MoVA钢激光相变硬化技术[J]. 热加工工艺, 2007, 36(2):47-48.QI Long, GU Linyu. Laser transformation technology of 30CrNi2MoVA steel[J]. Hot Working Technology, 2007, 36(2):47-48.[5] JB/T 6396—1992.大型合金结构锻钢件[S]. 北京:中华人民共和国机械电子工业部,1992.[6] 李安民. 30CrNi2MoV钢的组织遗传与晶粒细化[J]. 金属热处理, 2013, 38(4): 82-84.LI Anmin. Tissue inheritance and grain refinement of 30CrNi2MoV steel[J]. Heat Treatment of Metals, 2013, 38(4): 82-84.[7] 胡华军, 卞晓春, 顾春卫,等. 应用正火工艺消除35CrNi3MoV钢的组织遗传[J]. 热加工工艺, 2013, 42(16):163-164.HU Huajun, BIAN Xiaochun,GU Chunwei, et al. Application of normalizing process to eliminate tissue inheritance of 35CrNi3MoV steel[J]. Hot Working Technology, 2013,42(16):163-164.[8] 李安民. 30CrNi2MoV钢的魏氏组织研究[J]. 热加工工艺, 2013, 42(6):161-163.LI Anmin. Study on Weishi′s structure of 30CrNi2MoV steel [J]. Hot Working Technol ogy, 2013, 42(6):161-163.[9] 王震. AZ80锻造镁合金车轮材料组织研究和性能提升[D]. 秦皇岛:燕山大学, 2015.[10] 刘天佑.金属学与热处理[M]. 北京:冶金工业出版社, 2009: 56-58.[11] GB/T 228.1—2002:《金属材料室内拉伸试验方法》[S].北京:中华人民共和国国家质量监督检验检疫总局,2002.[12] GB/T 229—2007:《金属材料夏比摆锤冲击试验方法》[S].北京:中华人民共和国国家质量监督检验检疫总局,2007.[13] 马越, 刘建生. 30Cr2Ni4MoV钢动态再结晶及微观组织演变研究[J]. 锻压技术, 2016,41(3):129-133.MA Yue, LIU Jiansheng. Study on dynamic recrystallization and microstructure evolution of 30Cr2Ni4MoV steel [J]. Forging Technology, 2016, 41(3):129-133.[14] 覃展鹏, 王红鸿, 童志,等. 亚温淬火工艺对低碳低合金高强钢组织及性能的影响[J]. 材料热处理学报, 2017, 38(9):142-147.QIN Zhanpeng, YU Honghong, TONG Zhi. Effect of sub-temperature quenching process on microstructure and properties of low carbon low alloy high strength steel [J] . Journal of Materials and Heat Treatment, 2017, 38(9):142-147.[15] 安红萍, 孟诗茹, 武建国,等. 镦粗过程中钢锭内夹杂分布对损伤演化的影响[J]. 塑性工程学报, 2016(6):8-13.AN Hongping, MENG Shiru, WU Jianguo,et al. Impacts of inclusions distribution on damage evolution in ingot during upsetting[J] . Chinese Journal of Plasticity Engineering, 2016 (6): 8-13.。

锻造工艺和时效处理对TC10钛合金组织和性能的影响

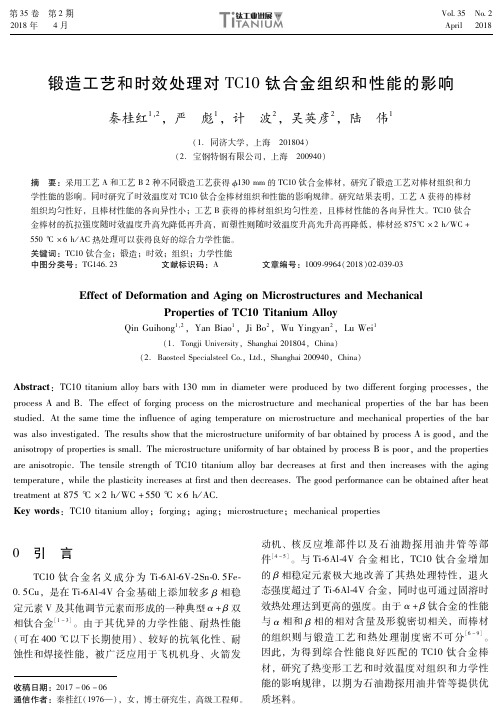

图 1为 2种不同锻造工艺得到的棒材锻态金相 照片。从图中可以看出,铸锭的原始粗晶组织得到 了很好的破碎,原始晶界不复存在,棒材组织由初 生 α相、α′相和残余 β相组成,属于典型的 α+β双 态组织。采用工艺 A生产的棒材组织以等轴初生 α 相为主,并且均匀性较好,且横向组织与纵向组织 差别不大,只是纵向组织中初生 α相含量稍多,这跟 照片拍摄视场有关。而工艺 B生产的棒材组织中条状 α相较多, 横 向 和 纵 向 组 织 差 别 较 大, 纵 向 组 织 初 生条状 α相和次生条状 α相具有明显的方向性。

40

35卷

1 实 验

实验材料采用宝钢特钢生产的 508mm TC10钛 合金铸锭。铸锭经过 2次真空自耗熔炼,其化学成分 如表 1所示。通过金相法测得合金相变点为 930℃。

表 1 TC10钛合金铸锭的化学成分(w/%) Table1 ChemicalcompositionofTC10titanium alloyingot

differentforgingprocesses

Testdirection Rm/MPa RP02/MPa A/% Z/%

Longitudinal 1150 ProcessA

Transverse 1140

1090 17 55 1060 17 52

Longitudinal 1164 ProcessB

TC10钛合金棒材锻态室温拉伸性能如表 2所 示。可以看出,采用工艺 A生产的棒材纵向性能和 横向性能差别不大,说明棒材的各向异性较小。采 用工艺 B生产的棒材纵向与横向拉伸性能差别较大,

图 1 采用不同锻造工艺生产的 TC10钛合金棒材金相照片 Fig1 MetallographsofTC10titanium alloybarsproducedby

IN718合金多步锻造过程中微观组织演变数值模拟

631

仍处于亚稳定状态. 因此 , 再结晶完成 ( 即 X d 或 X st > 0. 95) 后 , 要发生进一步的晶粒长大来减小单位体 积内晶界面积, 以获得更稳定的组织. 晶粒长大后晶 粒尺寸数学方程为 Dg =

2 16 390 753 d + 1. 58 @ 10 t ex p RT 1/ 2

第 41 卷 第 4 期 2007 年 4 月

上 海 交 通 大 学 学 报

JOU RN AL O F SH AN G HA I JIA OT O N G U N IV ERSIT Y

V ol. 41 N o. 4 A pr. 2007

文章编号: 1006 - 2467( 2007) 04 - 0629 - 05

1. 9

应用有限元法研究了变形参数对钛合金等温锻造过 程中晶粒尺寸的影响 . 目前, 组织模拟已经成为国内 外学者研究的热点 , 而国内对大锻件多步锻造过程 微观组织演变的研究未见报道 . 本文采用塑性变形 - 传热 - 微观组织演变模型 , 对 IN 718 合金多步 锻造过程的微观组织演变 进行 数值模拟 , 研究始锻温度、 压下量和空冷时间对其微 观组织演变的影响规律, 为微观组织预测和制定合 理的控制大锻件微观组织工艺提供依据 .

[ 8] 5

H

Q Q QFDv dS + Q L D$v d S

H S

F

¸ R DEdV + K V EV D E V dV S f

( 2)

变形间歇期间或热变形后金属仍处于较高温度 中 , 在锻件变形没有达到 E c( E < E c ) 的区域, 发生静 态再结晶, 其动力学方程为 : X s t ( t) = 1 - exp - 0. 693 31 694 D st = 628 exp - RT 式中: X st 为静态再结晶体积百分数 ; t

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锻造工艺对金属材料微观组织的影响研究

金属材料是工业生产中不可或缺的基础材料之一,而锻造工艺则是一种重要的

金属加工方法。

锻造工艺通过应用机械力对金属进行塑性变形,改变其形状和性能,从而满足各类工业产品的需求。

本文将探讨锻造工艺对金属材料微观组织的影响。

首先,锻造工艺能够通过改变金属材料的晶粒结构来影响其微观组织。

在锻造

过程中,金属材料受到外力的作用,晶粒会发生塑性变形,从而导致晶粒尺寸的改变。

一般而言,锻造过程中施加的应力越大,金属材料的晶粒就越容易细化。

这是因为应力可以促使晶界的滑移和晶粒的再结合,进而形成更小的晶粒。

细小的晶粒具有更大的强度和韧性,能够提高材料的机械性能。

其次,锻造工艺还能够改变金属材料的相组成。

相组成是指金属材料中各种物

相(例如晶体、玻璃等)的比例和分布。

通过控制锻造过程中的温度和应变速率等参数,可以改变金属材料中相的相对含量和分布形貌。

例如,通过调节温度可以使含有多种相的金属材料中的一些相发生相变,形成新的相结构。

这种相变可以引起材料性能的显著变化,如增强材料的热稳定性、提高导电性等。

此外,锻造工艺还可以引起金属材料中的晶体织构的改变。

晶体织构是指晶体

的方位分布和取向关系。

通过改变锻造过程中的应力方向和形变路径等因素,可以使晶体沿特定的方向排列,形成特定的晶体织构。

不同的晶体织构会对材料的力学性能和物理性能产生显著影响。

例如,某些晶体取向可以提高材料的塑性和韧性,而另一些晶体取向则能够增强材料的硬度和刚性。

最后,锻造工艺还能够用于改善金属材料的局部组织和结构。

在一些特殊应用中,对材料的局部性能要求较高。

通过局部加热和变形等手段,可以使局部组织和结构发生改善。

例如,通过局部锻造可以使金属材料中的晶粒尺寸减小,从而提高该处的强度和塑性。

又如,通过反复锤打和冲击等方法可以改善金属材料表面的强化层结构,增加其耐磨性和耐腐蚀性。

综上所述,锻造工艺对金属材料的微观组织影响深远。

它可以通过改变晶粒结构、相组成、晶体织构和局部组织等方面来调控材料的性能,实现金属材料的优化与提升。

在未来的金属材料研究中,我们仍需不断深入探索锻造工艺对微观组织影响的机理,以更好地应用于工业生产和科学研究中。