油脂精炼工艺脱酸 PPT

合集下载

油脂精炼工艺培训 PPT

杂质

蜡 微量金属离子 含硫化合物 棉酚 多环芳烃、黄曲霉毒素 残留农药

油脂精炼的方法 LSC

机械 方法

沉降 过滤 离心分离 酸炼 主要除去机械杂质、部分胶溶性杂质 等

化学 方法

碱炼(中和) 氧化 酯化 水化 吸附

主要除去胶溶性杂质、游离脂肪酸和 色素等

物理 方法

水蒸气蒸馏 液液萃取 冷却结晶

主要除去磷脂、色素、臭味成分、游 离脂肪酸、残皂和蜡(脂)等

脱酸

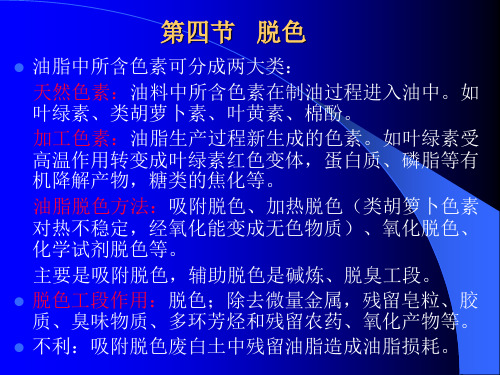

脱色

脱臭

A、除去游离脂肪酸、过氧化物分解物、色素及分解物; B、甾醇、甾醇酯、生育酚减少; C、除去残留农药、黄曲霉毒素

磷脂的分类 LSC

磷脂酰胆碱(PC) 磷脂酰乙醇胺(PE) 水化磷脂(HP)

磷脂酰肌醇(PI)

磷脂酰丝氨酸(PS) 磷脂酰甘油(PG)

磷脂 磷脂酸(PA) 钙镁复盐式磷脂 非水化磷脂(NHP) 溶血磷脂 N-酰基脑磷脂

影响水化脱胶的因素 LSC

加水量

毛油品质

混合强度

影响水 化脱胶 的因素

电解质 作用时间

操作温度

影响水化脱胶的因素-加水量 LSC 加水量 水化加水量通常与胶质含量和操作温度有一定的关系。 操作温度高时,需要的水量大;操作温度低时,需要的水量少。 工业生产中,不同的水化脱胶工艺,其加水量(W)与毛油胶质含 量(X)一般有如下关系: 低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X; 具体操作中,适宜的加水量可通过下列小样试验来确定。

连续水化脱胶工艺效果评价 LSC

连续水化脱胶工艺效果评价

油脚含油: ≤ 28.0%(干基) 油脚含水:35% ~ 45%; 脱胶油残磷:≤ 0.1%+NHP(%)

第六章 油脂精炼2PPT课件

的挥发性分解物、小分子量多环芳烃、残留农药等。 改善油脂风味和色泽,提高油脂烟点,提高油脂稳

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

油脂精炼详细介绍ppt课件

13

脱臭

蒸汽

脱色油

脱酸、脱色、 脱臭精炼油

. .

.

.

. .

....

.... .

.

. .

.

. .. .

. .

除臭剂

.

脱臭馏出物 (FAD)

真空系统 FAD 冷却器

14

物理精炼

- 脱胶 - 脱色 - 脱臭

15

毛油

废白土 汽提蒸汽

脱胶

脱色 过滤 脱臭 脱酸、脱臭、脱色精炼油

白土

脱臭馏出物 (FAD) 16

脱胶

混合罐

脱胶油

毛油

酸溶液

胶质

从毛油中去除磷脂物(Phosphatides)和粘液(Mucilaginous

material)(如胶质 gums) 等物

脱胶类型 - 水化脱胶 - 酸法脱胶 (磷酸 phosphoric/柠檬酸 citric acid 溶液)

7

中和

除去脱胶油中的游离脂肪酸

步骤如下: - 油经过碱液(Caustic solution) 如氢氧化钠 (NaOH) 处理形

精炼(Refining)

1

食用油精炼

目的: 使油脂油适合人类的消费 精炼 : 去除油脂中的杂质

2

毛油中杂质成分ຫໍສະໝຸດ • 磷脂 (Phosphatides) & 树脂 (Gums)

• 游离脂肪酸 (Free fatty

acids) • 痕量金属 (Trace metals) • 碳氢化合物

(Hydrocarbons) • 聚合物 (Polymerized

26

混合油精炼的缺点

• 设备需具备防爆措施 • 需要严格的过程控制 • 潜在的溶剂损耗 • 精炼车间同浸出车间需合并在一起

脱臭

蒸汽

脱色油

脱酸、脱色、 脱臭精炼油

. .

.

.

. .

....

.... .

.

. .

.

. .. .

. .

除臭剂

.

脱臭馏出物 (FAD)

真空系统 FAD 冷却器

14

物理精炼

- 脱胶 - 脱色 - 脱臭

15

毛油

废白土 汽提蒸汽

脱胶

脱色 过滤 脱臭 脱酸、脱臭、脱色精炼油

白土

脱臭馏出物 (FAD) 16

脱胶

混合罐

脱胶油

毛油

酸溶液

胶质

从毛油中去除磷脂物(Phosphatides)和粘液(Mucilaginous

material)(如胶质 gums) 等物

脱胶类型 - 水化脱胶 - 酸法脱胶 (磷酸 phosphoric/柠檬酸 citric acid 溶液)

7

中和

除去脱胶油中的游离脂肪酸

步骤如下: - 油经过碱液(Caustic solution) 如氢氧化钠 (NaOH) 处理形

精炼(Refining)

1

食用油精炼

目的: 使油脂油适合人类的消费 精炼 : 去除油脂中的杂质

2

毛油中杂质成分ຫໍສະໝຸດ • 磷脂 (Phosphatides) & 树脂 (Gums)

• 游离脂肪酸 (Free fatty

acids) • 痕量金属 (Trace metals) • 碳氢化合物

(Hydrocarbons) • 聚合物 (Polymerized

26

混合油精炼的缺点

• 设备需具备防爆措施 • 需要严格的过程控制 • 潜在的溶剂损耗 • 精炼车间同浸出车间需合并在一起

油脂精炼课件

使胶粒絮凝紧密,降低絮团含油,加速沉降。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

22/09/04

油脂精炼*

7

2是有一定数量的游离脂肪酸,其 量取决于油料的质量。种籽的不成熟性,种籽 的高破损性等,乃是造成高酸值油脂的原因, 尤其在高水分条件下,对油脂保存十分不利, 这样会使得游离酸含量升高,并降低了油脂的 质量,使油脂的食用品质恶化。脱酸的主要方 法为碱炼和蒸馏法。蒸馏法又称物理精炼法, 应用于高酸值、低胶质的油脂精炼。这里主要 介绍碱炼法。

22/09/04

油脂精炼*

23

2021/6/24

六、脱 臭

各种植物油都有它本身特有的风味 和滋味,经脱酸,脱色处理的油脂中还 会有微量的醛类、酮类、烃类、低分子 脂肪酸、甘油酯的氧化物以及白土、残 留溶剂的气味等,除去这些不良气味的 工序称脱臭。

22/09/04

油脂精炼*

24

2021/6/24

脱臭方法

22/09/04

油脂精炼*

27

2021/6/24

2、操作压力

脂肪酸及臭味组分在一定的压力下 具有相应的沸点,随着操作压力的降低 而降低。操作压力对完成汽提脱臭的时 间也有重要的影响,在其他条件相同的 情况下压力越低,需要的时间也就越短。 蒸馏塔的真空度还与油脂的水解有关联, 如果设备真空度高,能有效的避免油脂 的水解所引起的蒸馏损耗,并保证获得 低酸值的油脂产品。生产中一般为300— 400Pa,即2—3mmHg的残压。

脱臭的方法有真空汽提法、气体吹 入法、加氢法等。最常用的是真空汽提 法,即采用高真空、高温结合直接蒸汽 汽提等措施将油中的气体成分蒸馏除去。

22/09/04

油脂精炼*

25

2021/6/24

脱臭机理

脱臭的机理是基于相同条件下,臭 味小分子组分的蒸汽压远大于甘三酯的 蒸汽压,即臭味物质更容易挥发。因此 应用水蒸气蒸馏的原理进行汽提脱臭。 水蒸气蒸馏脱臭的原理,系水蒸气通过 含有臭味组分的油脂时,汽-液表面相接 触,水蒸气被挥发的臭味组分所饱和, 并按其分压的比率逸出,从而达到了脱 除臭味组分的目的。

植物油脂的提取精炼与加工实用PPT

4.5 脱臭

目的:去除油中的微量醛类、烃类、低分子脂肪酸、 甘油酯的氧化物及白土气味、溶剂气味等。

方法:真空汽提法、气体吹入法、加氢法、聚合法。

4.6 脱蜡

含义:从液体油中除去高熔点蜡质的过程。 目的:制取色拉油、改善油脂低温贮藏性能。 适用范围:米糠油、葵花籽油、红花籽油等。 原理:利用油脂与蜡质熔点相差较大。通过冷却、结

去 除 方 法 常 压 或 减 压 加 热 法

杂质类型

磷脂 蛋白质 糖类 树脂 粘液物

对品质的影响

油色变深暗、浑浊 遇热焦化发苦 吸收水分促使酸败 影响品质和利用

去除方法

水化 酸炼 碱炼

主要是游离脂肪酸、色素、甾醇、 生育酚、烃类、蜡等。

微量金属 农药 多环芳烃 曲霉素等

对人体有一定毒性! 必须除去!

缺点:

出油率低 动力消耗大

压力大小

压力

排油动力

压力递增量

排

粘度

油

三 要

物料含水量、温度(可塑性)

素 饼的成形

排渣、排油量

物料存在环境(封闭)

→ ⑴脱色→脱 一臭→ 次脱蜡压→脱榨酯(制冬化油)→工精炼艺油:

① 中和碱及其用量

起油酥品性 质:量油使好食,色料品浅具味→有正酥预脆易处碎的理性质→。 蒸炒→压榨→毛油过滤→毛清油

⑷ 酯价:脂肪酸与油脂结合的数量称为酯价, 是油脂的皂化价与酸价的差值。

⑸ 酸败:油脂在贮藏期间发生以氧化为主的 各种反应,是油脂外观劣变的现象。

3 植物油脂的提取

压榨法: 使用压力将油料的细胞壁压破而挤 出油脂的方法。

溶剂浸出法:利用酒精、轻汽油、己烷等作 为溶剂,溶解抽出油脂的方法。

水代法: 用热水将油料细胞内的油脂提取出 来的一种方法。

油脂精炼加工工艺介绍--演示版

油脂精炼加工工艺介绍

[品控部] 品控部]

2004年3月

一、概述(1) 概述(1)

精炼的目的

除尽有碍于某各使用目的的非甘三酯组分,最 大限度地保留对生理学有重要意义和具抗氧化 性能的非甘三酯组分。

脱除方法

1、机械方法:沉降、过滤和离心分离等。 2、化学方法:碱炼、酸炼、酯化及氧化还原等。 3、物理化学方法:水化法、吸附法、蒸馏及液 液萃取法等。

杂质分类

悬浮杂质、水份、胶溶性杂质及脂溶性杂 质等

二、粗油组分(2) 粗油组分(2)

悬浮杂质

制油或储运中带入,如:泥沙、料屑等, 其存在易促进油脂的酸败。去除方法:沉降、 过滤等。

水份

生产储运中带入或伴随磷脂、蛋白质等亲 水物质混入。去除方法:常压或减压加热法。

二、粗油组分(3) 粗油组分(3)

四、工艺介绍(5) 工艺介绍(5)

脱臭

1、臭味物质指:经压榨、萃取或水代制得的天然油脂中, 所含强度不等的气味及油脂在制取、加工过程中而产 生的工艺异味(焦灼味、溶剂味、漂土腥味、氢化异 味等)。

2、脱臭过程可兼并脱除游离脂肪酸、过氧化值和一些热

敏色素,以及某些多环芳烃和残留农药等,从而使油 脂稳定度、色度和品质有所改善。

品质要求

[气味和滋味]----是决定食用油价值的主要感官特征; [色泽] [水份及挥发物] [透明度]----随油中水分、亲水物质、蜡质、甾醇类及

熔点高的甘三酯等组分的增高而降低。 [不溶性物质]----悬浮杂质(不溶于乙醚); [酸值]----衡量油料成熟度、劣变情况或油脂败环程度 的标志之一; [灰份]----无机盐类; [过氧化值]----反映油脂氧化、酸败程度的指标之一。

四、工艺介绍(6) 工艺介绍(6)

[品控部] 品控部]

2004年3月

一、概述(1) 概述(1)

精炼的目的

除尽有碍于某各使用目的的非甘三酯组分,最 大限度地保留对生理学有重要意义和具抗氧化 性能的非甘三酯组分。

脱除方法

1、机械方法:沉降、过滤和离心分离等。 2、化学方法:碱炼、酸炼、酯化及氧化还原等。 3、物理化学方法:水化法、吸附法、蒸馏及液 液萃取法等。

杂质分类

悬浮杂质、水份、胶溶性杂质及脂溶性杂 质等

二、粗油组分(2) 粗油组分(2)

悬浮杂质

制油或储运中带入,如:泥沙、料屑等, 其存在易促进油脂的酸败。去除方法:沉降、 过滤等。

水份

生产储运中带入或伴随磷脂、蛋白质等亲 水物质混入。去除方法:常压或减压加热法。

二、粗油组分(3) 粗油组分(3)

四、工艺介绍(5) 工艺介绍(5)

脱臭

1、臭味物质指:经压榨、萃取或水代制得的天然油脂中, 所含强度不等的气味及油脂在制取、加工过程中而产 生的工艺异味(焦灼味、溶剂味、漂土腥味、氢化异 味等)。

2、脱臭过程可兼并脱除游离脂肪酸、过氧化值和一些热

敏色素,以及某些多环芳烃和残留农药等,从而使油 脂稳定度、色度和品质有所改善。

品质要求

[气味和滋味]----是决定食用油价值的主要感官特征; [色泽] [水份及挥发物] [透明度]----随油中水分、亲水物质、蜡质、甾醇类及

熔点高的甘三酯等组分的增高而降低。 [不溶性物质]----悬浮杂质(不溶于乙醚); [酸值]----衡量油料成熟度、劣变情况或油脂败环程度 的标志之一; [灰份]----无机盐类; [过氧化值]----反映油脂氧化、酸败程度的指标之一。

四、工艺介绍(6) 工艺介绍(6)

油脂提炼技术资料 第三节 油脂脱酸.ppt

│ CH2─OH

R3COONa

2、碱炼脱酸的特点

1、脱杂范围广: 具有脱酸、脱胶、脱固杂、脱色等综合 作用。

2、适应性强: 适宜于各种油脂的精炼。

3、精炼损耗大: 中性油皂化及皂脚中夹带油造成精炼损 耗较高,耗碱,碱炼后水洗产生废水。

3、碱炼脱酸过程

(1)非均态界面反应: 脂肪酸与碱液接触时,脂肪酸亲水基团定向围包

R·F = L%/(FFAC - FFAR)% 2、精炼效率 精炼效率% = 精炼率%/粗油中性油含量%×100

(四)碱炼脱酸工艺

1、间歇式碱炼脱酸工艺

碱液

软水

↓

↓

过滤毛油→前处理→中和→静置沉降→含皂脱酸油

↑

↓

回收油 ← 油脚处理← 富油油脚

→水洗→静置沉降→含水脱酸油 →干燥(脱溶)→ 过滤→脱酸油

(三)碱炼损耗及碱炼效果

工艺附加损耗是皂化和皂脚包容的中性油损耗。

1、酸值炼耗比或精炼指数

精炼率—粗油经碱炼脱酸后,所得碱炼成品油量与粗 油量的百分比。一般94%-96%。

L%(炼耗)= 1 – 精炼率%

=(1 – 成品油量/粗油量)×100

酸值炼耗比(L/A)或精炼指数(RF)即碱炼总损耗 与脱除掉的酸值或游离脂肪酸的比值。

G油—油脂的重量(kg) GNaOH理 = 0.1421 ×G油 × FFA% FFA%--脂肪酸含量%

分解和凝聚其他杂质、皂化

中性油以及被皂膜包容所引起的消耗。 a、间歇式超碱量:

一般为油量的0.05%~0.25%,质量劣变的粗油 可控制在0.5%以内; b、连续式的超碱量:

图6-19 油、碱比配机

1、油泵缸体 2、传动部分 3、行程调节机构 4、电机 5、柱塞 6、碱泵缸体 7、双重型球阀 8、填料箱

油脂精炼工艺脱酸97页PPT

油脂精炼工艺脱酸

11、用道德的示范来造就一个人,显然比用法律来约束他更有价值。—— 希腊

12、法律是无私的,对谁都一视同பைடு நூலகம்。在每件事上,她都不徇私情。—— 托马斯

13、公正的法律限制不了好的自由,因为好人不会去做法律不允许的事 情。——弗劳德

14、法律是为了保护无辜而制定的。——爱略特 15、像房子一样,法律和法律都是相互依存的。——伯克

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

11、用道德的示范来造就一个人,显然比用法律来约束他更有价值。—— 希腊

12、法律是无私的,对谁都一视同பைடு நூலகம்。在每件事上,她都不徇私情。—— 托马斯

13、公正的法律限制不了好的自由,因为好人不会去做法律不允许的事 情。——弗劳德

14、法律是为了保护无辜而制定的。——爱略特 15、像房子一样,法律和法律都是相互依存的。——伯克

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

油脂精炼工艺脱酸-PPT

22

• 1.3.3.操作温度

• 中性油被皂化的机率与操作温度正比

➢ 初温:加碱时毛油的温度;低温避免中性油皂化

➢ 终温:反应后油-皂粒明显分离时,释放出中性油,并利于油-皂粒的分离 所达到的最终油温

➢ 加快吸附色素等杂质,促进皂粒进一步絮凝呈皂团→有利油皂分离

➢ 升温速度:自油-皂粒明显分离至终温的速度

➢ 毛油的酸值:酸值↑→浓度↑ ➢ 毛油的含杂量:含杂量↑→浓度↑ ➢ 毛油的色泽:色泽↑→浓度↑ ➢ 毛油的脱色程度:脱色程度↑→浓度↑ ➢ 操作温度:温度↑→浓度↓ ➢ 中性油皂化损失:浓度↑→损失↑ ➢ 皂脚的稠度:浓度↑→稠度↑

毛油、成品油 酸值

毛油、成品油 色泽

皂脚密度

操作温度

成品油得率

21

• 皂膜絮凝 ➢ 结构松散的皂粒吸附毛油中的胶质、色素等杂质,并在电解质、 温度及搅拌作用下,相互吸引絮凝成大的胶团即“皂脚”

• 反应速度

➢ 反应动力学 ➢ 界面因素

V1 VV42

==DKKC12(1×CLAFC)m2

×

(CB)n

8

➢ 对流扩散

V3 = K3 ×V′

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

25

➢ 滞留→在慢速反应罐中进行滞留反应

• 1.3.6.杂质的影响

➢ 毛油中杂质:胶溶性杂质、羟基化合物、色素等 ➢ 对碱炼效果有重要影响,促使碱炼产生持久乳化 ➢ 其他色素增加用碱量,造成中性油皂化机率 ➢ 磷脂、蛋白质等→ 增大炼耗;宜先脱胶,磷脂<1.5% ➢ 一酯、二酯→促乳化;甘一酯易皂化 ➢ 棉酚及其他色素→色泽深→宜用浓碱→增大中性油皂化

➢ 中性油被皂化的量随超量碱的增加而增大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 相对运动速度快(混合强度大)

➢ 反应形成的皂膜破裂,迅速离开反应界面 ➢ 碱液分散度高,碱滴更细,分布更均匀

• 4)分子扩散因素(与浓度差和扩散距离有关)

• 扩散速率遵守菲克定律

V4

DC1

C2 L

• 式中

➢ V4 —— 分子扩散速度 ➢ D —— 扩散常数

➢ C1 —— 反应物液滴中心的浓度 ➢ C2 —— 界面上反应物的浓度 ➢ L —— 扩散距离(与形成的皂膜厚度有关)

• 中和反应

➢ 较低温度下即可进行

➢ 工艺

➢ 间歇式碱炼:通常在低温浓碱条件下进行中和

➢ 连续式碱炼:油、碱接触时间短,通常在较高温度下进行中和

• 2)界面因素(与分散度有关)

• 油中游离脂肪酸与水中碱之间的反应属非均相反应

V2 = K2 ×F

• 式中

➢ V2 —— 非均态化学反应速度 ➢ K2 —— 反应速度常数 ➢ F —— 脂肪酸与碱液接触的面积

• 反应速度

➢ 反应动力学 ➢ 界面因素 ➢ 对流扩散 ➢ 分子扩散

V1 = K1(CA)m × (CB)n

V2 = K2 ×F

V3 = K3 ×V′

V4

DC1

C2 L

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

• 1.2.1.影响碱炼反应速度的因素

• 1)化学动力学因素(与浓度和温度有关)

➢ 脂肪酸与碱液接触时,脂肪酸亲水基团定向围包在碱滴的表面,

进行界面反应

• 扩散作用

➢ 界面反应使油-碱滴界面形成皂膜(胶膜)。皂膜里的碱滴由于浓度

差,不断扩散到皂膜外层,逐渐形成较稳定的胶态离子膜

• 皂膜絮凝

➢ 结构松散的皂粒吸附毛油中的胶质、色素等杂质,并在电解质、

温度及搅拌作用下,相互吸引絮凝成大的胶团即“皂脚”

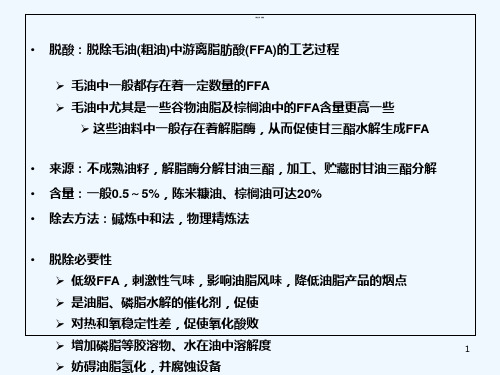

• 脱除必要性 ➢ 低级FFA,刺激性气味,影响油脂风味,降低油脂产品的烟点 ➢ 是油脂、磷脂水解的催化剂,促使 ➢ 对热和氧稳定性差,促使氧化酸败 ➢ 增加磷脂等胶溶物、水在油中溶解度 ➢ 妨碍油脂氢化,并腐蚀设备

• 四大先进食用油精炼脱酸技术

➢ 碱炼中和脱酸(化学精炼) 除杂能力:最综合、最强

碱炼反应的速度方程式

V1 = K1(CA)m × (CB)n

✓ 对于某种原油CA一定进行碱炼时 ✓ 反应速度V1随反应温度T和碱液浓度CB 的增大而增大

CB↑→V1↑

• 操作工艺条件的制定应

K1↑→V1↑

➢ 尽量有利于中和反应的进行

➢ 尽量不利于中性油皂化反应的进行

• 皂化反应

➢ 较高温度、较高碱液浓度条件下才会有一定速度

➢ 离心机连续碱炼:油脂是连续相,碱液是分散相(W/O) ➢ 应用广泛,工艺与装备成熟 ➢ 目前最大的单线生产规模: 1200吨/日(碟式离心机的限制)

➢ 泽尼斯(塔式)碱炼:油脂是分散相,碱液是连续相(O/W) ➢ 反应完善,反应快、精炼率高,产品质量好;工艺与装备简单 ➢ 一般适用于:中小型规模的生产企业;皂脚后处理较困难

扩散速率与原油中的胶性杂质的多少有关

• 1.2.2.碱炼反应过程

• 皂膜→在碱滴表面生成→在摩擦力作用下→以膜的形式落下→落下的膜成小 袋状→局部地捕获油脂→肥皂膜

• 肥皂膜→在电解质、温度及搅拌等作用下,在油中连续不断地→运动、碰撞 →并相互吸引絮凝成胶团→由小而大→形成“皂脚”→从油中分离沉降

➢ 肥皂具有很好的吸附作用,能吸附相当数量的色素、胶质、固体杂质及 其它杂质,一起从油中分离,该分离物常称之为皂脚

➢ 目前,所用的碱大多数为烧碱(NaOH)溶液

• 碱炼中和脱酸的特点

➢ 脱杂范围广:具有脱酸、脱胶、脱固杂、脱色等综合作用 ➢ 适 应 性 强:适宜于各种油脂的精炼 ➢ 精炼损耗大:中性油皂化及皂脚中夹带油→造成精炼损耗较高

• 反应速度:取决于脂肪酸与碱液的接触面积

• 碱炼操作:碱液浓度要适当稀一些,碱滴应分散细一些,使碱滴与脂 肪酸有足够大的接触界面,以提高中和反应的速度

• 3)相对运动因素(与混合强度有关、对流扩散)

V3 = K3 ×V′

• 式中 ➢ V3 —— 对流扩散速度 ➢ V′ —— 反应物相对运动速度 ➢ K3 —— 反应速度常数

➢ 混合油碱炼:碱液加到~60%的混合油中和游离脂肪酸(FFA)反应 ➢ 加工温度低,副反应产物少;精炼率高,产品质量好 ➢ 工艺与装备要求高,需要执行严格的防爆规范

➢ 碱炼脱酸是整个精炼过程中最关键的阶段 ➢ 可能是导致中性油损失最高的阶段 ➢ 是对精炼成品油质量影响最大的阶段

➢ 物理精炼脱酸(高真空水蒸汽蒸馏) 除杂能力:单一

• 根据质量守恒定律,碱炼反应的速度方程式

V1 = K1(CA)m × (CB)n

• 式中 ➢ V1 —— 化学反应速度(mol / l×min) ➢ K1 —— 反应速度常数(与反应物性质和温度有关) ➢ CA —— 脂肪酸浓度(mol / l) ➢ CB —— 碱液浓度(mol / l) ➢ m —— 该反应对于反应物-脂肪酸A是m级反应 ➢ n —— 该反应对于反应物-碱液B是 n级反应

➢ 耗碱→可存在污染源;碱炼后→水洗→产生废水

• 1.1.碱炼中和脱酸反应

油脂水解是酰氧键断裂的过程

烷氧键 酰氧键

油脂水解反应:可逆 油脂皂化反应:不可逆 油脂皂化反应:水解→中和

黄曲霉毒素 B1 + NaOH

邻位香豆素钠

棉酚 + NaOH

棉酚钠ቤተ መጻሕፍቲ ባይዱ

• 1.2.碱炼中和脱酸过程

• 非均态界面反应

➢ 辅料消耗少→无污水;工艺简单设备少→操作费用低 ➢ 精炼率高,产品质量好;但对原料油脂质量的要求高

• 1. 碱炼中和脱酸原理

• 碱炼中和脱酸:用碱中和油脂中的游离脂肪酸,所生成的皂吸附部分其

他杂质,而从油中重力沉降分离或用离心机分离的精炼方法 ➢ 碱炼中和脱酸

➢ 碱+FFA(中和反应)→FFA生成肥皂→肥皂从油中分离析出 ➢ 碱中和FFA→生成肥皂 ➢ 肥皂不溶于油→从油中分离析出

第三章 脱酸

• 脱酸:脱除毛油(粗油)中游离脂肪酸(FFA)的工艺过程

➢ 毛油中一般都存在着一定数量的FFA ➢ 毛油中尤其是一些谷物油脂及棕榈油中的FFA含量更高一些

➢ 这些油料中一般存在着解脂酶,从而促使甘三酯水解生成FFA

• 来源:不成熟油籽,解脂酶分解甘油三酯,加工、贮藏时甘油三酯分解 • 含量:一般0.5~5%,陈米糠油、棕榈油可达20% • 除去方法:碱炼中和法,物理精炼法

➢ 反应形成的皂膜破裂,迅速离开反应界面 ➢ 碱液分散度高,碱滴更细,分布更均匀

• 4)分子扩散因素(与浓度差和扩散距离有关)

• 扩散速率遵守菲克定律

V4

DC1

C2 L

• 式中

➢ V4 —— 分子扩散速度 ➢ D —— 扩散常数

➢ C1 —— 反应物液滴中心的浓度 ➢ C2 —— 界面上反应物的浓度 ➢ L —— 扩散距离(与形成的皂膜厚度有关)

• 中和反应

➢ 较低温度下即可进行

➢ 工艺

➢ 间歇式碱炼:通常在低温浓碱条件下进行中和

➢ 连续式碱炼:油、碱接触时间短,通常在较高温度下进行中和

• 2)界面因素(与分散度有关)

• 油中游离脂肪酸与水中碱之间的反应属非均相反应

V2 = K2 ×F

• 式中

➢ V2 —— 非均态化学反应速度 ➢ K2 —— 反应速度常数 ➢ F —— 脂肪酸与碱液接触的面积

• 反应速度

➢ 反应动力学 ➢ 界面因素 ➢ 对流扩散 ➢ 分子扩散

V1 = K1(CA)m × (CB)n

V2 = K2 ×F

V3 = K3 ×V′

V4

DC1

C2 L

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

• 1.2.1.影响碱炼反应速度的因素

• 1)化学动力学因素(与浓度和温度有关)

➢ 脂肪酸与碱液接触时,脂肪酸亲水基团定向围包在碱滴的表面,

进行界面反应

• 扩散作用

➢ 界面反应使油-碱滴界面形成皂膜(胶膜)。皂膜里的碱滴由于浓度

差,不断扩散到皂膜外层,逐渐形成较稳定的胶态离子膜

• 皂膜絮凝

➢ 结构松散的皂粒吸附毛油中的胶质、色素等杂质,并在电解质、

温度及搅拌作用下,相互吸引絮凝成大的胶团即“皂脚”

• 脱除必要性 ➢ 低级FFA,刺激性气味,影响油脂风味,降低油脂产品的烟点 ➢ 是油脂、磷脂水解的催化剂,促使 ➢ 对热和氧稳定性差,促使氧化酸败 ➢ 增加磷脂等胶溶物、水在油中溶解度 ➢ 妨碍油脂氢化,并腐蚀设备

• 四大先进食用油精炼脱酸技术

➢ 碱炼中和脱酸(化学精炼) 除杂能力:最综合、最强

碱炼反应的速度方程式

V1 = K1(CA)m × (CB)n

✓ 对于某种原油CA一定进行碱炼时 ✓ 反应速度V1随反应温度T和碱液浓度CB 的增大而增大

CB↑→V1↑

• 操作工艺条件的制定应

K1↑→V1↑

➢ 尽量有利于中和反应的进行

➢ 尽量不利于中性油皂化反应的进行

• 皂化反应

➢ 较高温度、较高碱液浓度条件下才会有一定速度

➢ 离心机连续碱炼:油脂是连续相,碱液是分散相(W/O) ➢ 应用广泛,工艺与装备成熟 ➢ 目前最大的单线生产规模: 1200吨/日(碟式离心机的限制)

➢ 泽尼斯(塔式)碱炼:油脂是分散相,碱液是连续相(O/W) ➢ 反应完善,反应快、精炼率高,产品质量好;工艺与装备简单 ➢ 一般适用于:中小型规模的生产企业;皂脚后处理较困难

扩散速率与原油中的胶性杂质的多少有关

• 1.2.2.碱炼反应过程

• 皂膜→在碱滴表面生成→在摩擦力作用下→以膜的形式落下→落下的膜成小 袋状→局部地捕获油脂→肥皂膜

• 肥皂膜→在电解质、温度及搅拌等作用下,在油中连续不断地→运动、碰撞 →并相互吸引絮凝成胶团→由小而大→形成“皂脚”→从油中分离沉降

➢ 肥皂具有很好的吸附作用,能吸附相当数量的色素、胶质、固体杂质及 其它杂质,一起从油中分离,该分离物常称之为皂脚

➢ 目前,所用的碱大多数为烧碱(NaOH)溶液

• 碱炼中和脱酸的特点

➢ 脱杂范围广:具有脱酸、脱胶、脱固杂、脱色等综合作用 ➢ 适 应 性 强:适宜于各种油脂的精炼 ➢ 精炼损耗大:中性油皂化及皂脚中夹带油→造成精炼损耗较高

• 反应速度:取决于脂肪酸与碱液的接触面积

• 碱炼操作:碱液浓度要适当稀一些,碱滴应分散细一些,使碱滴与脂 肪酸有足够大的接触界面,以提高中和反应的速度

• 3)相对运动因素(与混合强度有关、对流扩散)

V3 = K3 ×V′

• 式中 ➢ V3 —— 对流扩散速度 ➢ V′ —— 反应物相对运动速度 ➢ K3 —— 反应速度常数

➢ 混合油碱炼:碱液加到~60%的混合油中和游离脂肪酸(FFA)反应 ➢ 加工温度低,副反应产物少;精炼率高,产品质量好 ➢ 工艺与装备要求高,需要执行严格的防爆规范

➢ 碱炼脱酸是整个精炼过程中最关键的阶段 ➢ 可能是导致中性油损失最高的阶段 ➢ 是对精炼成品油质量影响最大的阶段

➢ 物理精炼脱酸(高真空水蒸汽蒸馏) 除杂能力:单一

• 根据质量守恒定律,碱炼反应的速度方程式

V1 = K1(CA)m × (CB)n

• 式中 ➢ V1 —— 化学反应速度(mol / l×min) ➢ K1 —— 反应速度常数(与反应物性质和温度有关) ➢ CA —— 脂肪酸浓度(mol / l) ➢ CB —— 碱液浓度(mol / l) ➢ m —— 该反应对于反应物-脂肪酸A是m级反应 ➢ n —— 该反应对于反应物-碱液B是 n级反应

➢ 耗碱→可存在污染源;碱炼后→水洗→产生废水

• 1.1.碱炼中和脱酸反应

油脂水解是酰氧键断裂的过程

烷氧键 酰氧键

油脂水解反应:可逆 油脂皂化反应:不可逆 油脂皂化反应:水解→中和

黄曲霉毒素 B1 + NaOH

邻位香豆素钠

棉酚 + NaOH

棉酚钠ቤተ መጻሕፍቲ ባይዱ

• 1.2.碱炼中和脱酸过程

• 非均态界面反应

➢ 辅料消耗少→无污水;工艺简单设备少→操作费用低 ➢ 精炼率高,产品质量好;但对原料油脂质量的要求高

• 1. 碱炼中和脱酸原理

• 碱炼中和脱酸:用碱中和油脂中的游离脂肪酸,所生成的皂吸附部分其

他杂质,而从油中重力沉降分离或用离心机分离的精炼方法 ➢ 碱炼中和脱酸

➢ 碱+FFA(中和反应)→FFA生成肥皂→肥皂从油中分离析出 ➢ 碱中和FFA→生成肥皂 ➢ 肥皂不溶于油→从油中分离析出

第三章 脱酸

• 脱酸:脱除毛油(粗油)中游离脂肪酸(FFA)的工艺过程

➢ 毛油中一般都存在着一定数量的FFA ➢ 毛油中尤其是一些谷物油脂及棕榈油中的FFA含量更高一些

➢ 这些油料中一般存在着解脂酶,从而促使甘三酯水解生成FFA

• 来源:不成熟油籽,解脂酶分解甘油三酯,加工、贮藏时甘油三酯分解 • 含量:一般0.5~5%,陈米糠油、棕榈油可达20% • 除去方法:碱炼中和法,物理精炼法