激光跟踪仪校准技术及在机床检测中的应用讲解

激光干涉仪在机床精度检测中的应用

激光干涉仪在机床精度检测中的应用

激光干涉仪通过测量光的干涉现象来实现精密测量。

它利用激光的特性,通过将激光

分成两束,一束作为参考光束,另一束经过机床的运动系统后作为测量光束。

当两束光重

新合成时,会产生干涉现象,干涉条纹的变化可以反映出机床运动系统的变化。

1. 机床运动误差的检测:激光干涉仪可以实时测量机床的运动误差,例如位置误差、直线度、圆度等。

通过与已知精度的参考标准进行比对,可以评估机床的运动系统是否达

到要求,并及时发现和纠正问题。

2. 机床加工误差的检测:机床在加工过程中,由于刀具磨损、工件变形等原因,会

产生加工误差。

激光干涉仪可以实时监测和记录加工过程中的加工误差,通过分析和比对

测量数据,可以评估机床的加工精度,提高加工质量。

3. 机床刚度的检测:机床的刚度是衡量其抗变形性能的重要指标。

激光干涉仪可以

通过测量机床的刚度进行评估,例如测量机床在不同负载下的变形量,从而评估机床的刚

度性能,为优化机床结构提供参考。

4. 机床热变形的检测:机床在工作过程中会受到热变形的影响,影响其加工精度和

稳定性。

激光干涉仪可以通过测量机床的热变形量,了解机床的热稳定性,并配合温度传

感器等设备,实时监测和控制机床的温度变化,提高机床的热稳定性。

激光干涉仪在机床精度检测中具有重要的应用价值。

通过实时监测和测量,可以提供

高精度和可靠的数据,帮助机床生产厂家和用户评估机床的精度和稳定性,优化机床结构

和加工过程,提高机床的加工质量和生产效率。

激光干涉仪在机床精度检测中的应用

激光干涉仪在机床精度检测中的应用

激光干涉仪是一种高精度、高分辨率的测量设备,广泛应用于机床精度检测中。

机床是制造业中非常重要的加工设备,其精度对产品质量起到决定性的作用。

激光干涉仪通过测量机床加工过程中的振动和变形,可以快速准确地评估机床的精度,并进行相应的调整和修正。

激光干涉仪的工作原理是利用激光的干涉现象来实现测量。

其基本构造包括激光器、分束器、反射镜和探测器等部件。

在实际应用中,激光干涉仪通常需要固定在机床的工作台或主轴上,通过测量激光在加工过程中的干涉信号,来了解机床的精度情况。

1. 测量机床的静态误差:静态误差是指机床在不同位置和方向上的加工精度偏差。

激光干涉仪可以通过测量加工台或主轴在各个位置上的干涉信号来评估机床的静态误差,并得出相应的补偿值。

这样可以及时纠正机床的误差,提高加工的精度和质量。

2. 测量机床的动态响应:动态响应是指机床在加工过程中的振动情况。

激光干涉仪可以实时测量加工台或主轴的振动信号,并将其转化为干涉条纹,通过分析干涉条纹的频率和振幅等参数,评估机床的动态响应。

这样可以及时发现机床的振动问题,并采取相应的措施进行修复和调整。

3. 监测机床的变形情况:机床在加工过程中会因为受到力的作用而发生变形,从而影响加工精度。

激光干涉仪可以通过测量加工台或主轴的变形情况,提供实时准确的变形数据。

这样可以帮助操作人员及时发现机床的变形问题,并采取相应的措施来避免或减少变形对加工精度的影响。

激光跟踪仪在测量工件尺寸及形位误差上的应用

激光跟踪仪在测量工件尺寸及形位误差上的应用文章通过对TrackerCal 4型激光跟踪仪的基本结构和工作原理的简单介绍,结合其对工件尺寸及形位误差的测量方法、测量结果分析以及误差补偿分析,从而掌握了激光跟踪仪在测量中的使用技巧,进而达到提高测量效率和测量精度的目的。

标签:激光跟踪仪;形位误差;尺寸;误差补偿引言目前我国机械加工单位用来检测工件尺寸及形位误差的工具大都还是使用千分尺,游标卡尺等配合使用数控机床打表的传统方法来测量。

传统方法虽然也能很好的检测工件误差精度,但有很多检测问题是用传统方法解决不了的,且费时费力,效率低下。

随着对工件加工精度要求的提高,传统的检测方法在提高检测精度上有一定的局限性,因此使用激光跟踪仪检测工件不仅可以提高测量精度而且简便快捷,大大的节省了人力物力。

1 基本结构和工作原理TrackerCal 4型激光跟踪仪由Radian 跟踪头和控制箱、5米接线电缆、气象站(含1根1.5米连接线、1个空气温度传感器、1个材料温度传感器、一个大气压力传感器)、连接网线、SMR-1.5英寸直径空心靶球、电缆包、防尘盖、校准三脚架、系统软件等构成。

激光跟踪仪是在激光干涉仪的基础上结合先进的伺服控制技术得到目标点相对于跟踪头的位置,工作基本原理是在工件被测位置上放置靶球(充当反射器),跟踪头发射出来的激光射到靶球上,并返回到跟踪头,当靶球移动时,跟踪头实时的转动来对准目标,与此同时,返回光束被检测系统所接收,以此来测算目标的空间位置。

注:1-跟踪头和控制箱;2-连接网线;3-电源线;4-5米接线电缆;5-电缆包;6-SMR-1.5英寸直径空心靶球;7-靶球清洁套装;8-气象站;9-防尘盖。

图12 工件尺寸的测量以测量加工孔的直径为例:(1)首先把激光跟踪仪各部件连接起来布置好位置,摆放位置必须保证被测加工孔能够接收跟踪头发出的光束且光束不中断。

如图2所示。

(2)打开控制器上的电源开关,对激光跟踪仪进行预热,预热时间大约半个小时。

激光干涉仪在机床精度检测中的应用

激光干涉仪在机床精度检测中的应用【摘要】激光干涉仪在机床精度检测领域具有重要应用,本文首先简要介绍了激光干涉仪的原理。

然后分别探讨了激光干涉仪在机床定位、加工精度、重点部件和整机精度检测中的具体应用。

通过激光干涉仪可以实现对机床精度的全面检测,为机床的精度提升和故障排查提供重要手段。

最后总结指出,激光干涉仪在机床精度检测领域具有广泛的应用前景,为提高机床加工精度和降低故障率提供了有效的技术支持。

激光干涉仪的应用将进一步推动机床行业的发展,提高机床加工质量,提升整体生产效率。

【关键词】关键词:激光干涉仪、机床、精度检测、定位、加工、重点部件、整机、领域、应用前景、精度提升、故障排查。

1. 引言1.1 激光干涉仪在机床精度检测中的应用激光干涉仪是一种高精度、非接触式测量仪器,广泛应用于机床精度检测领域。

通过测量光波的干涉现象,激光干涉仪能够实现对机床定位、加工精度、重点部件和整机精度等方面的精准检测。

在现代制造业中,机床的精度直接影响到产品的质量和市场竞争力,因此利用激光干涉仪进行精度检测具有重要意义。

激光干涉仪基于激光光束的叠加干涉原理,能够精确测量不同部位的表面平整度、平行度、垂直度等参数,为机床的精度提升提供了重要依据。

激光干涉仪还可以实时监测机床加工过程中的变形和振动情况,帮助工程师及时调整工艺,保证加工精度。

激光干涉仪在机床精度检测中的应用具有广泛前景,为提高机床加工精度和故障排查提供了重要手段。

随着制造业的不断发展和进步,激光干涉技术将在机床领域发挥更加重要的作用,推动行业向着更高精度、更高效率的方向发展。

2. 正文2.1 激光干涉仪原理简介激光干涉仪是一种通过激光光束的干涉现象来测量物体形状、表面轮廓或者位置的精密仪器。

其原理基于光的干涉现象,即光波的叠加。

激光干涉仪通常由激光光源、分光镜、合并镜、待测物体、反射镜、干涉条纹图像采集器等部件组成。

激光干涉仪的工作原理是利用激光器产生的单色平行光束,经分束镜拆分成两束光,分别经过不同路径到达合并镜反射后汇聚在待测物体表面,然后再经待测物体表面反射回来,通过合并镜再次汇聚到干涉条纹图像采集器上。

激光跟踪仪校准技术及在机床检测中的应用讲解

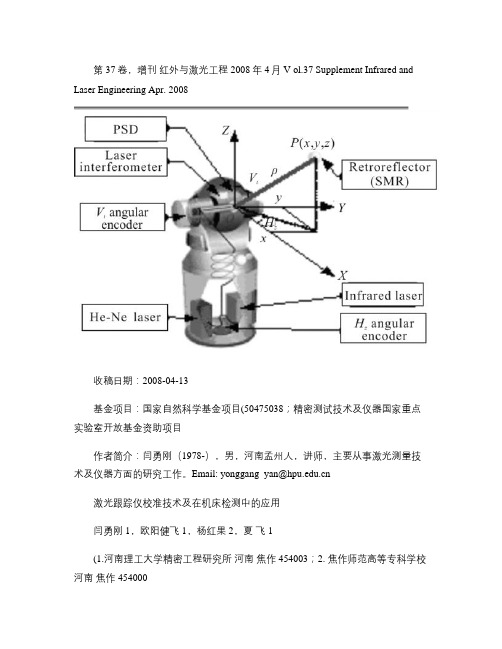

第37卷,增刊红外与激光工程 2008年4月 V ol.37 Supplement Infrared and Laser Engineering Apr. 2008收稿日期:2008-04-13基金项目:国家自然科学基金项目(50475038;精密测试技术及仪器国家重点实验室开放基金资助项目作者简介:闫勇刚(1978-),男,河南孟州人,讲师,主要从事激光测量技术及仪器方面的研究工作。

Email: yonggang_yan@激光跟踪仪校准技术及在机床检测中的应用闫勇刚1,欧阳健飞 1,杨红果2,夏飞1(1.河南理工大学精密工程研究所河南焦作 454003;2. 焦作师范高等专科学校河南焦作 454000摘要:讨论了激光跟踪仪的校准技术,分析了测量误差来源及误差对跟踪仪产生的影响,并利用三坐标测量机对激光跟踪仪进行了校准。

结合生产需要,利用激光跟踪仪高效地对大型机床进行检测,制定了激光跟踪仪检测大型机床的方法。

结果显示,利用激光跟踪仪能够精确地、高效地对机床进行检测,并指导工人对机床进行维护和调整。

研究结果表明,激光跟踪仪不仅能对现场的机床进行精度检测,而且能对不易搬动的零部件、生产线以及夹具等进行测量。

关键词:校准;激光跟踪仪;误差来源;机床检测中图分类号:V556.7 文献标识码:A 文章编号:1007-2276(2008增(几何量-0158-04Calibration of laser tracker and its application in detection ofmachining toolYAN Yong-gang1, OUYANG Jian-fei1, YANG Hongguo 2, XIA Fei 1(1. Precision Engineering Institute, Henan Polytechnic University, Jiaozuo 454003, China; 2. Jiaozuo Teachers College, Jiaozuo 454000,ChinaAbstract: Calibration method for laser tracker was discussed and error sources were anlyzed. Calibration was carried on by use of CMM. Laser tracker was used to detect large-scale machining tool. Then the measuring method was described detailedly. The result shows the machining tool can be checked precisely and high effiently by laser tracker. The paper also shows both the machining tools and other large-scale objects, such as assembly line and jig, can be measured by laser tracker.Key words: Calibration; Laser tacker; Error sources; Machining tool detection0 引言激光跟踪仪具有测量范围大,精度高,现场测量等优点,已被广泛应用于机械制造、航空航天、汽车、造船、工业机器人定位等精密工业领域[1,2],因此定期检测系统精度,确保激光跟踪仪现场使用中技术性能稳定可靠,与被检测对象的质量及安全性能密切相关。

激光跟踪仪在设备检修精密测量中的应用

能多 的观 测 到待测 设 备 ,在 保 证 能测 量 完全 部 待测 设 备 的情 况 下 , 仪 器 的架 设 位 置 越 少越 好 , 这样 , 可 以有

效 地减 少 仪器 的转 站 误 差 ; 然后 , 根据 确 定 的仪 器架 设 位置, 选择 控 制 点 的埋设 位 置 , 控 制 点一 定 要布 置在 稳 定、 不 易破 坏 、 覆盖测量区域, 尽 量 使 控 制 点 的位 置 能

进行整体考虑 , 首先 , 根据 需 要 出具 的成 果 资 料 , 选 择

样, 这样 就 产生 了不 同 的误 差 。

2 . 3仪器 的使 用 每 次测 量 时 , 最 好在 测 量 区域 内 , 靠 近设 备 的稳 定 地方 设 置一 个 临 时的底 座 和靶 球 ,每 隔一 定时 间测 量

激 光跟 踪 仪在 设备检 修精 密 测 量 中的应 用

口 文 /于 旺

摘

பைடு நூலகம்

要: 在测量行业中, 测量精度越高测量难度就越 大, 在各个方面的要求指标就越 高, 其中

包括仪 器设备 、 人 员操作 、 环境状况、 测量方法等 , 任何 一个环节的疏忽或是一个小 的细节没有考虑仔细, 都会对测量结果产生影响。文章主要 阐述激光跟踪仪在设备

一

能反应 出待测 设 备精 度 的特 征 点 或测 量 面 ;再 根据 待

测 设备 的实 际位 置 、待 测设 备 的特 征 点 或测 量 面及 现 场 提供 的基准 点 , 选 择仪 器 的架 设 位 置 , 仪器 的架 设位

置 必 须稳 定 , 视线 良好且 距 离待 测 设 备不 要 太远 , 尽 量

粉 和渣 滓 。控 制 点 的选 择必 须涵 盖作 业 区域 , 包 括平 面

激光追踪仪的基本原理及应用

在实际测量工作中由于同时使用4台lasettracer的成本非常高可以通过将一台lasertracer分别固定在实验台上4个基站位置并分别使机床按照设定的路径完整运动4次同时利用lasertracer内部的干涉仪记录每一个点的相对于基站位置的位移变化值从而计算出每一个lasertracer基站位置的坐标值

2 0 1 5年第 4 9卷 N o . 4

8 5

激 光 追 踪 仪 的 基本 原 理 及 应 用

宋辉 旭 , 石 照耀

北 京工 业 大学 ; 北 京 市精 密 测控 技术 与仪 器工 程技 术研 究 中心

摘要 :介绍 了激光追 踪仪 ( L a s e r T r a c e r ) 的工作 原理 、 结构 特点 以及误 差修正 方法。在工作 原理方 面 , 内部 的

Ap pl i c a t i o n a n d Ba s i c Pr i nc i pl e o f La s e r Tr a c e r

S o n g Hui x u, S h i Zh a o y a o

Ab s t r a c t :T h i s p a p e r f o c u s e s o n t h e o p e r a t i o n a l p i r n c i p l e a n d t h e s t r u c t u r e f e a t u r e o f L a s e r T r a c e r ,a s w e l l t h e me t h — o d o f e r r o r c o r r e c t i o n .F o r o p e r a t i o n a l p in r c i p l e. t h e v a r i a t i o n o f t h e d i s t a n c e b e t we e n L a s e r T r a c e r a n d t a r g e t mi r r o r mo u n t — e d o n t h e ma c h i n e h e a d i s me a s u r e d b y t h e i n n e r i n t e r f e r o me t e r ,w h i c h i s u s e d t o c o mp u t e t h e mo t i o n e r r o r .I n t h e a s p e c t o f s t uc r t u r e f e a t u r e ,i n f l u e n c e s f o t h e s y s t e m e r r o r o n t h e me a s u r e me n t a c c u r a c y a r e r e d u c e d ,o wn i n g t o i t s r e f e r e n c e s p h e r e a n d g i mb a l s y s t e m.W i t h r e s p e c t t o e r r o r c o r r e c t i o n,L a s e r T r a c e r d e t e r mi n e s t h e c o o r d i n a t e s o f t h e b a s e s t a t i o n s i n MT,

Leica绝对激光跟踪仪在工业机器人校准及检测中的应用

海克斯康测量技术(青岛)有限公司 刘凯Leica 绝对激光跟踪仪在工业机器人校准及检测中的应用针对国产工业机器人的绝对定位精度较低,在某些高精度检测、加工及制造应用领域存在的较大应用短板,作为全球领先的计量方案提供商——海克斯康通过感知、解析及行动,推出了工业机器人校准及检测系统,提高工业机器人精度,以弥补其在应用领域存在的不足。

文章详细介绍了该工业机器人校准及检测系统中的关键技术及校准检测流程,并通过案例展示其在工业机器人参数补偿与性能检测中的巨大优势。

一.引言在新的国际国内环境下,立足于国际产业变革大势,2015年5月19日,国务院正式印发了《中国制造2025》,旨在全面提升中国制造业发展质量和水平,从制造大国迈向制造强国。

同时我国科技部印发了关于发布国家重点研发计划智能机器人等重点专项2017年度项目申报指南的通知,围绕了对工业机器人以及其他五个方向进行部署,落实《中国制造2025》等规划,推动我国工业机器人技术和产业快速发展(图1)。

图1 机器人在整车焊装车间应用通过近十年的发展,中国机器人产业从无到有、从小到大,目前已经形成了一百余家从事机器人研发设计、生产制造、工程应用以及零部件配套的产业集群, 国产机器人的应用已遍及汽车制造、工程机械、食品加工等行业。

随着国产机器人应用场景越来越广泛,仅仅保证重复性指标已经不能满足需求,国产机器人绝对定位精度较低的弊端越来越凸显,成为限制国产工业机器人发展的绊脚石,如何提高绝对定位精度成为国产机器人厂家亟待解决的问题。

2016年我国正式开始建立实施机器人检测认证制度,以助力国产机器人质量控制和自主创新能力提升,助推国产机器人产业进步升级,增强我国在全球机器人产业标准和合格评定程序制定方面的话语权和国际竞争力。

机器人检测认证制度的实施,需要建立规范的标准及认证方式,也需要系统全面的检测手段支撑,然而在机器人整体性能指标检测领域,还并没有一套完备的解决方案。

激光干涉仪在机床精度检测中的应用

激光干涉仪在机床精度检测中的应用

激光干涉仪是一种常用的光学测量仪器,通过激光束在不同位置之间的干涉现象来测量物体的位置、形状和表面质量。

在机床精度检测中,激光干涉仪可以起到非常重要的作用。

激光干涉仪能够实时监测机床的定位精度。

在机床的加工过程中,定位精度是非常关键的参数,直接决定了加工零件的尺寸和形状精度。

激光干涉仪可以通过测量加工零件的位置误差来评估机床的定位精度,并及时反馈给操作人员或控制系统,以便进行相应的调整和校准,从而保证加工精度的稳定和一致性。

激光干涉仪还可以用于测量机床的运动精度。

机床的运动精度包括轴向定位精度和回程误差等方面。

激光干涉仪可以通过测量运动轴的行程和误差来评估机床的运动精度,并通过与设定的理论值进行比较来判断机床是否存在过大的误差,从而及时进行校准和调整。

激光干涉仪还可以用于测量机床的轴间误差。

机床的轴间误差主要包括平面度、垂直度、同轴度等方面。

通过将激光干涉仪与机床轴向进行配合,可以实时测量轴向之间的偏差,并将测量结果反馈给机床控制系统,使其能够实现精确的轴向运动,保证加工零件的尺寸和形状精度。

激光干涉仪还可以用于测量机床的机械刚度。

机床的机械刚度是指机床在工作过程中所受到的外力作用下的变形程度。

激光干涉仪可以通过测量机床在不同外力作用下的形变情况,来评估机床的机械刚度,并根据测量结果进行机床结构的优化设计或调整,提高机床的刚度和稳定性。

激光跟踪仪-应用介绍

Etalon激光跟踪仪产品介绍背景:数控机床由于其本身的运动比较复杂,因此其运动过程中产生的各种误差相对来说也比较复杂。

现以三轴加工中心为例,其共有21项误差元素,包括3个线性误差,6个直线度误差,3个垂直度误差,3个俯仰角误差,3个偏摆角误差以及3个旋转角误差(见图1所示)。

传统的测量仪器没有考虑俯仰角、偏摆角和旋转角的误差,精度不高,并且机床的体积定位精度的完整检测非常复杂耗时。

Etalon激光跟踪仪的开发成功解决了这一问题,一台三轴机床所有21个误差都能被快速高效的捕捉.线性位移误差:Dx(x)、Dy(y)和Dz(z)水平平面内直线度误差:Dy(x)、Dx(y)和Dx(z)垂直平面内直线度误差:Dz(x)、Dz(y)和Dy(z)旋转角度误差:Ax(x)、Ay(y)和Az(z)俯仰角度误差:Ay(x)、Ax(y)和Ax(z)偏摆角度误差:Az(x)、Ax(y)和Ay(z)垂直度误差:Φxy、Φyz和Φxz图1:3轴数控机床的全部21个误差测量原理:Etalon激光跟踪仪与传统激光干涉仪测量原理最大不同在于,它采用多步法体积定位测量方法对所有21个误差进行测量和捕捉。

按国际标准化组织定义,沿体对角线测得的位移误差是机床21项误差的综合反映,我们可以将沿体对角线方向测得的位移误差看成三个运动轴分别运动时产生的位置误差在体对角线方向的投影,沿每个轴的位移误差有三项,沿X轴的误差为:Dx(x)、Dy(x)、Dz(x),沿Y和Z分别为:Dx(y)、Dy(y)、Dz(y)、Dx(z)、Dy(z)、Dz(z)(如图1所示)。

上述9项位置误差中实际上包含了三个轴运动时产生的所有21项误差(线性位移误差、直线度误差、转角误差、垂直度误差,甚至其它一些非刚体运动误差),因此9项位置误差反映了机床的空间位置精度。

从误差补偿的角度看,对于具有空间位置误差补偿功能的数控系统来说,只要补偿该9项位置误差就相当于补偿了机床的所有几何误差元素对机床位置精度的影响,如补偿X轴的运动误差时,Dx(x)由X轴补偿,Dy(x)、Dz(x) 可分别通过Y、Z轴补偿,因此只要将九项位置误差数据经处理按补偿格式传入数控系统即可实现机床的几何误差补偿,来提高机床体积定位精度。

激光跟踪仪的使用方法及精度评定

激光跟踪仪的使用方法及精度评定激光跟踪仪是一种用于测量物体运动的高精度设备。

它利用激光束对目标进行跟踪和测量,可以广泛应用于工业、医疗、科研等领域。

本文将介绍激光跟踪仪的使用方法及精度评定。

一、激光跟踪仪的使用方法1. 设置仪器:首先,将激光跟踪仪安装在稳固的支架上,并调整好仪器的角度和高度,以确保激光束能够准确照射到目标上。

2. 校准仪器:使用仪器自带的校准装置对激光跟踪仪进行校准,以保证测量结果的准确性。

3. 瞄准目标:将激光束对准需要跟踪的目标,确保激光束能够准确照射到目标上,并调整仪器的焦距,以获得清晰的图像。

4. 开始测量:启动激光跟踪仪,并开始对目标进行跟踪和测量。

仪器会记录下目标的运动轨迹和相关数据。

5. 数据处理与分析:将测量得到的数据导入计算机,利用专业的软件对数据进行处理和分析,得出目标的运动参数和轨迹。

二、激光跟踪仪的精度评定1. 测量精度:激光跟踪仪的测量精度是评估其性能的重要指标。

一般来说,测量精度是指测量结果与真实值之间的偏差。

通过与其他高精度设备的对比测量,可以评定激光跟踪仪的测量精度。

2. 稳定性:激光跟踪仪的稳定性是指在长时间测量过程中,仪器的测量结果是否稳定不变。

通过连续测量同一目标的运动轨迹,并分析测量结果的稳定性,可以评定激光跟踪仪的稳定性。

3. 重复性:激光跟踪仪的重复性是指在多次测量同一目标时,测量结果的一致性程度。

通过多次测量同一目标,对比测量结果的差异,可以评定激光跟踪仪的重复性。

4. 环境适应性:激光跟踪仪在不同环境条件下的测量性能也需要评定。

例如,在强光干扰下或者震动环境下的测量精度是否受到影响等。

激光跟踪仪的使用方法包括设置仪器、校准仪器、瞄准目标、开始测量和数据处理与分析。

而其精度评定则包括测量精度、稳定性、重复性和环境适应性等方面的考量。

通过合理使用和评估激光跟踪仪的性能,可以提高测量的准确性和稳定性,确保其在各个领域的应用效果。

激光跟踪仪校准技术在机床检测中应用

激光跟踪仪校准技术在机床检测中的应用摘要:我国自上世纪90年代开始大量引进激光跟踪仪,并将应用于生产实践和科研。

激光跟踪仪在航空航天、造船工业、汽车制造、电子工业、逆向工程等行业中,得到了广泛应用。

本文主要讨论激光跟踪仪的校准技术分析测量误差的来源,并且应用激光跟踪仪对机床进行检测。

关键字:激光跟踪仪校准技术机床1.引言高精度加工设备经过一段时间的使用以后,由于使用中的磨损、变形和环境等因素会导致加工设备的加工精度大幅度降低,所生产出来的产品精度也会降低。

随着我国现代制造业的高速发展和加工订单的不断增多,对这些加工设备进行检测的要求也越来越高,而以往的检测手段很难满足现代工业检测的需要。

目前,笛卡尔三坐标测量机及现场测量夹具主要用于测量机床几何精度,而笛卡尔三坐标测量机由于三根导轨和安装环境的限制导致其量程受限,而且测量效率相对比较低,并且只能进行小样本检测,对于高频次的故障容易漏检;特别是不能进行现场测量,无法对生产车间的机床进行有效地精度检测。

因此,如何才能有效、精确的对机床加工设备进行检测已经成为当前必须解决的难题。

激光跟踪测量系统在解决该难题时提供了新的方法。

激光跟踪测量系统是一种新型的三维测量系统目前己被广泛应用于现代工业的检测中。

2.激光跟踪仪校准技术2.1 激光跟踪仪误差分析当对同一量值进行反复多次的测量时,会得到一系列有规律的不同测量值(通常称为测量列),每个测量值都是包含一定的误差,这些误差是随机出现的,即前一个误差与下一个误差之间不存在任何的关系,也就是说不能预测下一个误差的大小和方向。

但是对于误差的总体来说,却具有一定的统计规律性。

随机误差是由很多目前还没有掌握或不便掌握的微小因素所构成。

激光跟踪仪测量装置方面的因素包括零部件配合的不稳定性、零部件的磨损变形等。

环境方面的因素是指温度的波动、湿度和气压变化、灰尘以及地基的不稳等;人员方面的因素是指测量人员在测量和读数时的不稳定。

激光干涉仪在机床精度检测中的应用

激光干涉仪在机床精度检测中的应用摘要:近年来各种高精尖数控机床越来越多,其在各个行业和领域中发挥出了非常重要的作用。

为确保数控机床和加工中心的稳定运行,可借助于激光干涉仪定期对机床实施精度检测,从而确保其加工精度,促进产品质量的提升。

关键词:激光干涉仪;测量误差;产生及消除;激光干涉仪具有测量速度快、测量精度高、测量范围大、分辨力高等优点。

随着数控机床的广泛应用,使用激光干涉仪对数控机床进行定位精度检测,已经成为公认的检测方法。

在检测的准备过程中,准直光路通常会占用较长的时间,介绍一种快速准直光路的测量技巧,通过综合规划三轴测量先后顺序,充分利用已经调好的光路准直条件,快速有效地调节有90°光路旋转轴的测量准直工作,节省了工作时间,提高了工作效率。

一、激光干涉仪的基本原理激光干涉仪实际工作的过程,激光器发出的激光通过分光镜形成两束光,一束直接照射到固定反射镜上出现参考光束,一束直接射到移动反射镜中产生测量光束,随后通过分光镜汇合后干涉。

若两束光相位相反,出现暗条纹;若相位相同则出现明条纹。

测量光路长度出现改变后,干涉光束的相对相位出现改变,将反射镜每移动一个波长的距离即会产生一个明–暗–明的光强度循环,依靠公式进行计算能够准确测量移动,从而了解机床的位置精度。

对数控机床直线运动精度进行检测的过程中,把移动反射镜固定于机床导轨上并和导轨同时运动,对回转运动精度进行检测的过程中,角度反射镜相对角度干涉镜的旋转会导致两束光的光程出现变化,从而计算得到被测角度值。

具体的检测步骤如下:(1)对激光器系统进行设置以做好线性测量准备;(2)确保激光束和机床的运动轴保持准直;(3)启动自动环境补偿功能同时保证在软件中输入准确的材料膨胀系数;(4)对机床线性误差实施测量和记录;(5)对采集的数据信息实施综合分析。

二、激光校准系统1.线性干涉仪的测量原理。

我们称为“线性干涉镜”。

它的作用是为光束提提供一个路径。

激光跟踪仪系统介绍及其应用

分时多站式激光跟踪仪测量系统课程名称:光机电一体化院系:机械工程学院班级:硕3002班*名:**学号: **********目录1 激光跟踪仪系统 (1)1.1 激光跟踪仪系统的概述 (1)1.2 激光跟踪仪系统的基本原理 (1)1.2.1 系统的组成 (2)1.2.2 激光跟踪仪系统的原理 (3)2 分时多站式激光跟踪仪测量系统 (7)2.1 引言 (7)2.2 基于GPS多边形定位原理 (7)2.3 分时测量的算法 (9)2.3.1 激光跟踪仪基站的自标定 (9)2.3.2 测量点坐标的标定 (10)1 激光跟踪仪系统1.1激光跟踪仪系统的概述激光跟踪测量系统(Laser Tracker System)是工业测量系统中一种高精度的大尺寸测量仪器。

它集合了激光干涉测距技术、光电探测技术、精密机械技术、计算机及控制技术、现代数值计算理论等各种先进技术,对空间运动目标进行跟踪并实时测量目标的空间三维坐标。

它具有高精度、高效率、实时跟踪测量、安装快捷、操作简便等特点,适合于大尺寸工件配装测量,测量静止目标,跟踪和测量移动目标或它们的组合。

SMART310是Leica公司在1990年生产的第一台激光跟踪仪,1993年Leica公司又推出了SMART310的第二代产品,其后,Leica公司还推出了LT/LTD系列的激光跟踪仪,以满足不同的工业生产需要。

LTD系列的激光跟踪仪采用了Leica公司专利的绝对测距仪,测量速度快,精度高,配套的软件则在Leica统一的工业测量系统平台Axyz 下进行开发,包括经纬仪测量模块、全站仪测量模块、激光跟踪仪测量模块和数字摄影测量模块等。

激光跟踪系统在我国的应用始于1996年,上飞、沈飞集团在我国第一次引进了SMART310激光跟踪系统;2005年上海盾构公司引进了Leica公司的一套LTD600跟踪测量系统,应用于三维管模的检测。

(a)API的激光跟踪仪(b) Leica的激光跟踪仪(c)Faro的激光跟踪仪图1-1 API等公司生产的激光跟踪仪1.2激光跟踪仪系统的基本原理近年来,激光跟踪测量系统的应用领域在不断扩大,很多公司都相继推出了各自品牌的激光跟踪仪,但所有的激光跟踪测量系统基本都是由激光跟踪头(跟踪仪)、控制器、用户计算机、反射器(靶镜)及测量附件等组成的。

激光干涉仪在检测数控机床精度方面的应用

激光干涉仪在检测数控机床精度方面的应用1.前言随着大型数控机床应用的日见广泛,对大型机械两条导轨间平垂直度检测要求也越来越多。

传统的垂直度检测方法如大理石角尺配合干分表方法受标准角尺大小的限制只能应用于小型机器:另外采用四象限等传感器方法,则因传感器的精度漂移和读数稳定性容易受到环境变化的影响,使得其应用范围大大受限。

激光干涉仪是通过激光波长溯源的原理来实现数控机床几何精度及定位精度检测,激光干涉仪主要可以对数控机床进行线性、角度、直线度、垂直度、转轴测量等,下面就来一一讲解。

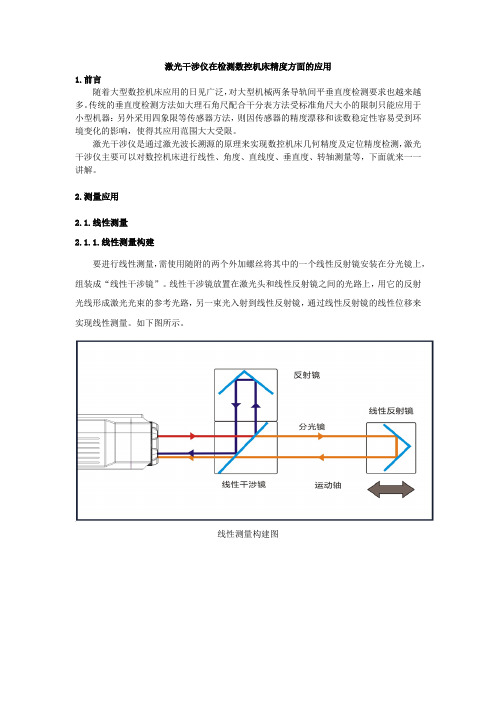

2.测量应用2.1.线性测量2.1.1.线性测量构建要进行线性测量,需使用随附的两个外加螺丝将其中的一个线性反射镜安装在分光镜上,组装成“线性干涉镜”。

线性干涉镜放置在激光头和线性反射镜之间的光路上,用它的反射光线形成激光光束的参考光路,另一束光入射到线性反射镜,通过线性反射镜的线性位移来实现线性测量。

如下图所示。

线性测量构建图水平轴线性测量样图垂直轴线性测量样图2.1.2.线性测量的应用激光干涉仪可用于精密机床定位精度、重复定位精度、微量位移精度的测量。

测量时在工作部件运动过程中自动采集并及时处理数据。

激光干涉仪应用于机密机床校准2.2角度测量2.2.1.角度测量构建与线性测量原理一样,角度测量需要角度干涉镜和角度反射镜,测试时角度反射镜和角度干涉镜必须有一个相对旋转,相对旋转后两束光的光程差就会发生变化,而光程差的变化会被激光干涉仪探测器探测出来,由软件将线性位置的变化转换为角度的变化显示出来。

角度测量原理及测量构建水平轴俯仰角度测量样图水平轴偏摆角度测量样图2.2.2.角度测量的应用机床准直平台/倾斜工作台的测量由于角度镜组的不同安装方式,其测量结果代表不同方向的角度值。

您可以结合实际需要进行安装、测量。

水平方向角度测量垂直方向角度测量在垂直方向的角度测量中,角度反射镜记录下导轨在不同位置时的角度值,可由软件分析出导轨的直线度信息,实现角度镜组测量直线度功能。

应用激光跟踪仪的数控机床几何精度检测分析

应用激光跟踪仪的数控机床几何精度检测分析摘要数控机床精密度高,生产速度快等众多优点,受到机械生产行业的青睐,数控机床也在不断的完善和改革中,其中包括对机床零件和组成部分的改进,数控中心软件编程的设计等,但是随着人们对构建精度要求越来越高,数控机床的精度必须不断的提高,这就要求有较好的检测手段对数控机床进行定期的精度检测。

随着人们的创新和改革,数控机床的种类也逐渐增多,精度越来越高,不断满足人们的生产需求,文章对数控机床和机床的精度检测概念进行阐述,并且对基于激光跟踪仪的数控机床精度检测方法进行探讨。

关键词数控机床;激光跟踪仪;几何;精度;检测0 引言数控机床的工作原理是通过控制系统对指定的程序和编码进行识别和翻译,将这些程序和编码用通过数字显示出来,再经过控制装置进行处理,发出各种命令来指导机床进行生产,按照图纸的要求把机械产品加工出来。

数控机床之所以受到人们的青睐,一方面是因为其工作效率高,有较强的智能性,对一些精度较高的构建进行批量的生产和加工,减少人力劳动的投入;另一方面,数控机床的经济性较好,主要体现在投资相对较小,效率高,而且设备便于工作人员进行操作,寿命相对较长。

数控机床在不断为人们生产做出贡献的同时也在不断的被人们所改进和创新,力争使其精度更高,生产的零件和产品能够更好的被人们所使用,而且工作人员也在对数控机床精度检测上不断的加强,利用多种手法检测,激光跟踪技术就是一项很好的检测其几何精度方法。

1 数控机床几何精度检测数控机床的精度检测有很多中如几何精度检测、工作精度检测及传动精度检测等,每一个检测环节对数控机床来说都是必须的,因为这关系到机床自身的精度和实用性,而且机床本身的精度检测液非常重要,包括各个工作部件如刀具、主轴等的磨损状况,文章主要针对数控机床的几何精度检测进行探讨,因为几何精度检测的主导性较强,而且可控制空间较小。

所谓数控机床几何精度的含义是机床一些工作部件如工作台面、导轨、刀架溜板等在数控机床处于静止状态或者运动较慢的情况下的精度,通常是指的这些构建的平面度、直线度和一些相对运动所允许的误差等,对于这些构建几何精度的检测是较为直观的,但是又非常不好把握,因为一个平面的平整程度或者一些相对运动构建运行时所产生的误差是否在允许范围内的检测不能够出现丝毫的差错,要求精确度非常高的测量手段,可以说几何精度的检测是数控机床精度得以保障的前提条件。

激光测量在数控机床定位中的应用

激光测量在数控机床定位中的应用双频激光干涉仪是当代国际机床标准中规定使用的数控机床精度检测验收的测量设备,本文就如何应用双频激光干涉仪(以美国惠普公司生产的HP5528A双频激光干涉仪为例)检验数控也库的定位精度进行了讨论。

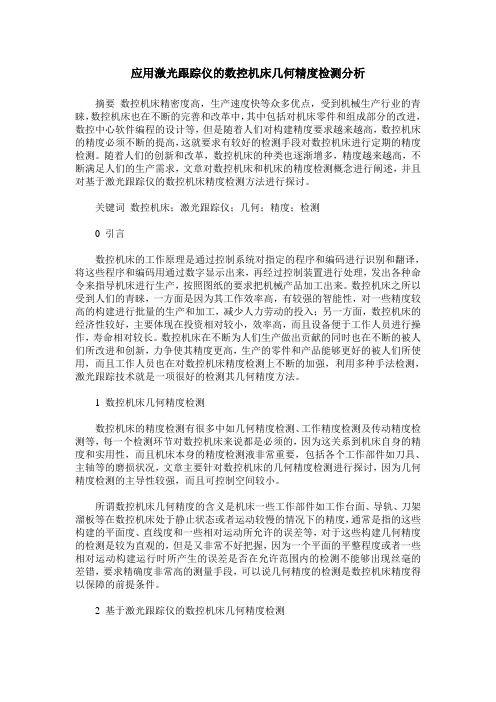

1.测量隐理由激光头激光谐振腔发出的He一Ne激光束,经激光偏转控制系统分裂为频率分别为f1和f2的线偏振光束,经取样系统分离出一小部分光束被光电检测器接收作为参考讯号,其余光束经回转光学系统放大和准直,被干涉镜接收反射到光电检测器上。

机床运动使干涉镜和反射镜之间发生相对位移,两束光发生多普勒效应,产生多普勒频移±Δf。

光电检测器接收到的频率讯号(f1-f2±Δf)和参考讯号(f1-f2)被送到测量显示器,经频率放大、脉冲计数,送人数字总线,最后经数据处理系统进行处理,得到所测量的位移量,即可评定数控机床的定位精度。

2.测量方法(1)安装双频激光干涉仪测量系统各组件(如图1所示)。

(2)在需测量的机床坐标轴线方向安装光学测量装置。

典型的安装如图2所示:(3)调整激光头,使双频激光干涉仪的光轴与机床移动的轴线昼在一条直线上,即将光路调准直。

(4)待激光预热后输入测量参数。

(5)按规定的测量程序运动机床进行测量。

(6)数据处理及结果输出。

3.测量误差分析用双频激光干涉仪检验数控机床定位精度的测量误差主要来源及分析如下:3.1双频激光干涉仪的极限误差其中L为测量的长度(单位:m)3.2安装误差它主要是由测量轴线与机床移动的轴线不平行而引起的误差,则有:式中:L为测量的长度;θ为测量轴线与机床移动的轴线之间的夹角。

由于光路准直,θ值趋于0,故此项误差忽略不计。

3.3温度误差它主要是由机床温度和线膨胀系数不准备而造成的误差,则有:式中:L为测量的长度(单位为m);δt为机床温度测量误差;α为机床材料线膨胀系数;δα为线膨胀系数测量误差。

从上面分析可以看出,在各项测量误差中,温度误差对测量结果的准确性影响最大,所以,为了保证测量结果的准确性,测量环境温度应满足20±5℃,且温度变化应小于±0.2℃/h,测量前应使机床等温12h以上,同时要尽量提高温度测量的准确度。

Leica绝对激光跟踪仪在工业机器人校准及检测中的应用

Leica绝对激光跟踪仪在工业机器人校准及检测中的应用作者:开军来源:《中国新技术新产品》2019年第23期摘; 要:该文通过对国产机器人的发展现状进行分析,详细介绍了激光跟踪仪的校准和检测技术,对激光跟踪仪的误差来源和影响进行分析,同时还提出了激光跟踪仪在工业机器人校准及检测中应用的具体流程。

国产工业机器人在高标准、高精度的加工制造领域技术仍然欠缺,所以,通过研究工业机器人校准及检测技术,弥补国产工业机器人的精度低的弊端,推动我国在工业机器人校准及检测方面科技的发展是目前研究的重点。

关键词:激光跟踪仪;工业机器人;校准;检测;误差分析;检测流程中图分类号:TP242.2; ; ; ; ; ; 文献标志码:A0 引言随着科学技术飞速的发展,我国发布了一些政策,目的是促进我国制造业的快速发展,提升我国工业机器人技术水平,从而实现从制造大国向制造强国的蜕变。

随着我国近几年来技术的迅猛发展,国产机器人实现了在工业生产中的从无到有,并形成逐渐强大的势头。

目前我国已经建成了集研发、制造、应用一条链的工业机器人产业,机器人的应用不仅仅在人们的生活服务方面,还被应用在工业制造、工程建设、食品加工等各个行业领域。

但随着国产工业机器人的大范围使用,对机器人的性能也有了极大的考验,国产工业机器人在一些高精度领域的应用更是暴露了精度低的问题,要想满足工业的需要,提高国际竞争力,就必须弥补这一缺陷,所以如何提高国产工业机器人的精度成了如今研究和讨论的重点。

1 国产工业机器人的现状1.1 国产工业机器人的不足该文主要从工业机器人的性能指标方面对工业机器人的问题进行讨论,主要涉及静态柔顺性、准确度、重复性、位置稳定时间、拐角偏差和互换性等方面,从这些观察分析中可以发现,工业机器人有2个重要的性能指标,分别是准确性和重复性。

准确性是指机器人在接到指令后,到达准确位置的能力。

重复性是工业机器人根据记忆重复到达某一位置的能力,即绝对定位精度和重复定位精度。

大型真空铣具工装激光跟踪仪检测与应用

大型真空铣具工装激光跟踪仪检测与应用【摘要】本文是关于与飞机零件配套的大型真空铣具工装的检测方法探讨,主要论述了超出测量机测量范围的大型真空铣具的激光跟踪仪检测的详细过程,为大型真空铣具检测与验收提供了切实可行的解决方案。

【关键词】激光跟踪仪;数字化测量;大型真空铣具1引言随着现代化数字测量技术的不断发展,及其在各个领域内的显著使用效果,数字化测量技术也逐渐应用于工程测量中,并发挥越来越大的作用。

在此背景下,本文主要介绍了数字化测量技术在测量大型工装方面的优势。

近年来,飞机零件结构逐渐向大型化、整体化方向发展,作为与飞机零件配套的大型工装也越来越多,而对于其中的数控加工的大型真空铣具工装,一般用于大型飞机零件的装夹、定位。

验收时,需要测量的关键要素为夹具体型面、检验卡板型面、定位插销孔位、对刀块孔位及找正边平行度等。

传统的三坐标测量机在进行检测时,由于测量行程制约,导致无法对大型真空铣具进行测量。

随着数字化测量的发展,激光跟踪仪的功能与应用,为我们解决了这一难题,为大型真空铣具工装的检测与验收提供了必要的技术支持。

2激光跟踪仪介绍2.1概念激光跟踪仪是二十世纪九十年代发展起来的一种大尺寸精密测量仪器,可对空间运动目标进行跟踪并实时测量其空间三维坐标。

激光跟踪仪主要由激光跟踪头、目标反射镜(靶球)、控制器、用户计算机和测量附件等组成。

本次工程所使用的激光跟踪仪,测量精度在全量程范围内为15+6μm/m。

2.2 Spatial Analyzer软件激光跟踪仪测量使用的数据处理软件为Spatial Analyzer(以下简称SA),SA软件是一个功能强大、可朔源3D图形界面的多用途测量软件包,可以同时连接多台多类型的测量系统和平台,是先进的便携式空间分析软件,可处理各种各样的测量应用。

3大型真空铣具激光跟踪仪检测3.1完成前期准备工作首先完成激光跟踪仪硬件的安装,依据相关文件对激光跟踪仪进行现场校验,确保各项指标无误,校验与测量时使用的反射器均为相关文件允许、且经过计量合格后方可进行下一步温度补偿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第37卷,增刊红外与激光工程 2008年4月 V ol.37 Supplement Infrared and Laser Engineering Apr. 2008收稿日期:2008-04-13基金项目:国家自然科学基金项目(50475038;精密测试技术及仪器国家重点实验室开放基金资助项目作者简介:闫勇刚(1978-),男,河南孟州人,讲师,主要从事激光测量技术及仪器方面的研究工作。

Email: yonggang_yan@激光跟踪仪校准技术及在机床检测中的应用闫勇刚1,欧阳健飞 1,杨红果2,夏飞1(1.河南理工大学精密工程研究所河南焦作 454003;2. 焦作师范高等专科学校河南焦作 454000摘要:讨论了激光跟踪仪的校准技术,分析了测量误差来源及误差对跟踪仪产生的影响,并利用三坐标测量机对激光跟踪仪进行了校准。

结合生产需要,利用激光跟踪仪高效地对大型机床进行检测,制定了激光跟踪仪检测大型机床的方法。

结果显示,利用激光跟踪仪能够精确地、高效地对机床进行检测,并指导工人对机床进行维护和调整。

研究结果表明,激光跟踪仪不仅能对现场的机床进行精度检测,而且能对不易搬动的零部件、生产线以及夹具等进行测量。

关键词:校准;激光跟踪仪;误差来源;机床检测中图分类号:V556.7 文献标识码:A 文章编号:1007-2276(2008增(几何量-0158-04Calibration of laser tracker and its application in detection ofmachining toolYAN Yong-gang1, OUYANG Jian-fei1, YANG Hongguo 2, XIA Fei 1(1. Precision Engineering Institute, Henan Polytechnic University, Jiaozuo 454003, China; 2. Jiaozuo Teachers College, Jiaozuo 454000,ChinaAbstract: Calibration method for laser tracker was discussed and error sources were anlyzed. Calibration was carried on by use of CMM. Laser tracker was used to detect large-scale machining tool. Then the measuring method was described detailedly. The result shows the machining tool can be checked precisely and high effiently by laser tracker. The paper also shows both the machining tools and other large-scale objects, such as assembly line and jig, can be measured by laser tracker.Key words: Calibration; Laser tacker; Error sources; Machining tool detection0 引言激光跟踪仪具有测量范围大,精度高,现场测量等优点,已被广泛应用于机械制造、航空航天、汽车、造船、工业机器人定位等精密工业领域[1,2],因此定期检测系统精度,确保激光跟踪仪现场使用中技术性能稳定可靠,与被检测对象的质量及安全性能密切相关。

激光跟踪仪是国际上新型的大尺寸坐标测量系统,测量范围为35 m,测量精度1×10-6,既可以静态测量也可以动态测量。

图1激光跟踪测量系统的结图1 激光跟踪仪结构原理图 Fig.1 Laser tracker system增刊闫勇刚等:激光跟踪仪校准技术及在机床检测中的应用 159构原理图。

氦氖激光器发出的激光经双轴跟踪镜反射至SMR ,经SMR 沿原路返回,两个马达分别驱动跟踪转镜绕方位轴和俯仰轴转动,将激光始终导向反射器,马达驱动信号来自平面位置传感器PSD ,它将出射光与入射光之间的偏移量转换成驱动电信号,只要激光不中断,跟踪仪可持续跟踪目标。

目前,跟踪仪都安装了红外激光器,增加了绝对距离测量(SuperADM )模式,在激光束中断后,ADM 自动初始化激光干涉仪可保证测量继续[3]。

跟踪仪至SMR 的距离通过激光干涉仪测得,马达驱动时带动编码器转动,给出方位角和俯仰角。

激光跟踪仪采用球坐标定位,目标P 的三维坐标值由公式(1)得到:sin cos sin sin cos t zt z t x V H y V H z Vρρρ=⋅⋅⎧⎪=⋅⋅⎨⎪=⋅⎩(1 式中:ρ为极径;z H 和t V 分别为方位角和俯仰角。

文中将研究激光跟踪仪的校准方法,并举例说明其在大型车床精度检测中的应用。

1 激光跟踪仪校准技术1.1 激光跟踪仪误差来源分析激光跟踪仪的结构比较复杂,影响系统准确度的误差因素也非常多,但大致可分为系统误差和随机误差两类。

1.1.1 系统误差激光跟踪仪在理想情况下应满足:(1)方位轴与俯仰轴正交,激光光轴与俯仰轴正交并与方位轴共面,三线交于一点,该点位于跟踪转镜镜面上,系跟踪仪坐标系的原点,如图1中的O 点。

(2)两轴编码器与对应的轴同心且正交。

(3)激光出射孔保护玻璃与激光光轴垂直等。

但由于加工和装配误差、电子零点误差以及运输、温度变化、湿度变化、变形等因素的影响,上述几何关系不可能完全满足相互垂直的要求,因此存在15种系统误差,如方位轴与俯仰轴夹角误差[4]。

1.1.2 随机误差随机误差包括:基准波长误差,波长长期稳定性误差,空气折射修正误差,基准距离误差,反射器制造误差,跟踪误差,环境误差(温度误差,湿度误差等)[5]和软件计算误差等。

由坐标计算公式可知,随机误差和系统误差最终影响了激光测距方位角及俯仰角,而在激光跟踪仪测量精度影响因素中,测角误差最为显著,而跟踪仪部件之间几何位置不正确是测角误差的重要来源。

1.2 激光跟踪仪校准激光跟踪仪校准有两点校准法、双面测量法、球杆测量法等[4]。

根据现有的实验条件,采用与高精度(2.8µm)的GS9128型三坐标测量机(CMM )进行比对来完成校准工作。

具体方法为:CMM 分别做X 、Y 、Z 轴向运动,反射镜(SMR )固定在测头上,而激光跟踪仪安装在距CMM 工作台6 m处,CMM 提供标准长度,激光跟踪仪给出实测值,经比较计算后可得到不同位置的距离误差[6]。

1.2.1 激光跟踪仪光轴方向测长精度校准为了校验LTS 的激光干涉仪测量的长度,将LTS 放置在CMM 的X 轴延长线上,CMM 沿X 轴向运动90 mm,步距为90 mm,如图2所示。

跟踪头沿光轴向跟踪SMR ,采集各点坐标,经计算得到长度误差。

结果显示,最大长度误差为15.1µm,稍微超过了仪器的出厂精度(10µm+0.8µm/m×6 m=14.8µm)。

究其原因,是未在激光跟踪仪开机3 h后测量[5]。

图2 激光跟踪仪干涉距离校准 Fig.2 Interferometer Measurement Calibration1.2.2 激光跟踪仪角向测长精度校准为了校验LTS 的方位角度,使CMM 沿Y 轴向运动1 200 mm,步距为120 mm,如图3所示。

LTS 跟踪头绕方位轴转动,跟踪SMR 并给出实测值,经计算得到长度误差。

结果显示,最大的长度误差为14.3µm,满足仪器的设计精度。

根据三角几何关系,可以算出角度误差。

图3 激光跟踪仪角度校准 Fig.3 Angular Measurement Calibration160 红外与激光工程:高精度几何量光电测量与校准技术第37卷为了校验LTS 的俯仰角度,CMM 沿Z 轴向运动720 mm,步距为72 mm,激光跟踪仪跟踪反射镜并给出实测值,经计算得到长度误差。

结果显示,激光跟踪仪在俯仰角向上,最大的长度误差为21µm。

在用LTS 检测时,尽量避免俯仰角对测量精度的影响。

这个过程并不能对角度误差进行校正,如果角度误差较大,可采用圆周校准法[7]。

2 激光跟踪仪在车床精度检测中的应用由于激光跟踪仪精度高,测量范围大,可进行现场测量等优点,利用它对一大型机床进行了检测。

主要测量车床溜板箱上工作平台在横向(X 轴)和纵向(Y 轴)的移动直线度。

被检测车床是型号CW61140的卧式车床,车身长11 m,车床工作台在X 轴向上移动的水平面直线度最大允差为0.050 mm,在Y 轴导轨方向移动时距离在500 mm, 1 000 mm内的水平面直线度为0.030 mm,以后每增加1 000 mm允差增加0.020 mm,但不能超过 0.054 mm 。

根据LTS 校验结果,测量时避开LTS 的俯仰角度的影响。

图4所示为激光跟踪测量仪在车床检测的应用。

图4 激光跟踪测量系统结构图 Fig.4 FARO SI laser tracker system2.1 检测前准备工作在测量该卧式车床前,首先,根据现场工作环境是否满足激光跟踪仪测量条件(风速较小、无热源、无尘、无干扰和湿度较低),确定激光跟踪仪的安装位置,以确保测量时激光束不被遮挡等;其次,通过内置的电子水平仪将激光跟踪头调整为水平状态;最后,通过对激光跟踪仪进行定点误差补偿,减小激光跟踪仪的系统误差和随机误差,消除温度和湿度对测量的影响,从而提高测量精度。

将激光跟踪仪放置在距车床约为3 m处,如图4所示。

检查仪器的各种连接线路,以确保正确后打开仪器并进行定点补偿;补偿完毕后,设置测量模式和靶镜的类型等。

2.2 机床检测方案首先,确定FARO 激光跟踪仪距离测量模式。

根据测量精度要求,选择精度相对较高的IFM 模式。

然后,将SMR 磁座固定在安装刀具的工作平台上,确定SMR 的位置(SMR 随工作平台移动时,必须保证SMR 磁座固定不变)。

车床加工精度主要由车床刀具工作台在横向进给方向上的水平面直线度和在纵向进给方向上的水平面直线度来保证,故测量这两个方向上的直线度来检测车床的加工精度。

具体的实施方案为:将SMR 放置在第一个被测点A 1上,利用激光跟踪仪测量出该被测点的空间坐标(, , x y z 。

在测出点A 1后,根据卧式车床自带的刻度以及车床的横向和纵向行程范围,确定X 向进给距离为6 mm,Y 向进给距离为20 mm,这样SMR 移到点A 2,同样利用激光跟踪仪测出A 2的坐标。