污泥制陶粒实验方案

污泥制陶粒实验方案

污泥制陶粒实验方案一、实验目的:①利用污泥为主原料,配以其他辅助材料烧制成陶粒建材;②完成大学生创新实验基本要求。

二、实验药品:主要:生活污水处理厂的污泥(含水量78.6%左右),粉煤灰,煤粉金属废屑等。

次要(可增加):河道淤泥,金属冶炼厂的金属污泥等三、实验原理:本实验采用“湿法造粒—烧结”。

将已有材料按一定配比均匀混合,然后人工造成具有一定形状和机械强度的“生品”,再利用马弗炉烧结成陶粒成品。

四、实验步骤本实验的基本工艺流程如下:将污泥,粉煤灰,煤粉等其他辅助材料分别称量,混合搅拌均匀(控制含水量在30%左右),然后再造粒,将生粒稍微晾干一下,再放入马弗炉中焙烧。

冷却,进行产品性能测试。

具体操作如下:1、污泥含水量的测定:将已称量的污泥放入烘箱中,保持温度为105℃左右,烘一段时间后,取出,称量;反复进行,直到质量不变为止。

所减少的质量即为水的质量,计算出含水量。

2、配料比:污泥:60%~80% 粉煤灰:20%~30% 其他辅料:0~10%○1、影响因素:主要是配料比和烧结温度,其次是烧结时间。

实验时,我们采用控制变量法。

3、产品(生粒)制作:将各原料按配料比分别称量、记录质量后,混合均匀,控制混合物的含水量。

人工造成圆形或者椭圆形且具有一定机械强度的粒状,稍稍晾干。

4、焙烧生品:将制成的生品放入马弗炉中。

注意各粒之间保留一定的距离,不能靠紧,更不能堆积。

○1:预热:将马弗炉中的陶粒进行加热,蒸发掉部分水分,防止陶粒在烧制过程中遇水爆裂。

预热温度:500℃,预热时间:30min左右;○2:焙烧:焙烧温度:1050℃~1170℃之间,焙烧时间:30min左右;○3:成品:被烧结束后,让陶粒自然冷却至室温,取出成品。

5、检测产品性能:主要检测产品的抗压强度,吸水率,体积密度和浸出实验。

五、实验时间安排:主要时间安排在暑假。

六、实验人员安排:曹静,孔如月负责取样和药品称量;邓颖强,任明月负责原料混合;王达军负责马弗炉的控制和产品的放入、取出;王达军,孔如月,曹静,邓颖强,任明月生品的制作。

不锈钢污泥制备高性能陶粒的研究的开题报告

不锈钢污泥制备高性能陶粒的研究的开题报告一、主题不锈钢污泥制备高性能陶粒的研究二、研究背景随着经济的快速发展和人口的不断增长,环境污染问题越来越严重。

其中,污水处理是解决环境污染问题的重要环节,而污泥处理也是关键环节之一。

传统的污泥处理方法主要是焚烧或填埋处理,但这些方法会产生环境污染和能源浪费,因此越来越多的注意力被关注到了污泥资源化利用上。

其中,将污泥转化为高性能陶粒,是一种具有很好开发应用前景的新型污泥处理方法。

不锈钢污泥是一种特殊的污染物,因为其中含有一定比例的金属元素,如铬、镍等。

因此,如何将不锈钢污泥转化为高性能陶粒成为了一个备受关注的问题。

三、研究目的本研究旨在通过实验研究,探究将不锈钢污泥转化为高性能陶粒的制备方法,以及其制备过程中的影响因素。

同时,优化制备工艺,获得制备出性能更优秀、适用范围更广泛的高性能陶粒,为污泥处理提供一种新的途径和思路。

四、研究内容1.不锈钢污泥制备高性能陶粒的理论基础研究通过文献综述和试验,探究不锈钢污泥制备高性能陶粒的理论基础。

主要包括制备过程中的化学反应、材料的变化,以及制备出的高性能陶粒的特性等方面。

2.不锈钢污泥制备高性能陶粒的实验基础研究通过实验制备不锈钢污泥陶粒,探究不同工艺参数对陶粒性能的影响。

主要研究内容包括不同烧结温度、降解温度、固化时间等对陶粒结构和性能的影响。

3.不锈钢污泥制备高性能陶粒的性能评价对制备出的陶粒进行性能测试,包括物理性能和化学性能等。

主要包括紫外线光反应、粘结力、吸附性能、固化效果等测试。

五、研究意义本研究将优化不锈钢污泥处理方法,提高污泥资源化利用效率,同时保护环境,降低环境污染程度。

可以为污泥处理提供新思路和新技术,推动环境保护技术在工业生产中的应用,具有十分积极的社会效益和经济效益。

六、研究方法本研究主要采用实验和文献综述的方法进行。

首先,通过文献综述,了解不锈钢污泥治理技术和陶粒制备技术的研究现状,确定本文的研究方向。

城市污泥尾矿陶粒的制备工艺及其性能与应用

第42卷第4期2023年4月硅㊀酸㊀盐㊀通㊀报BULLETIN OF THE CHINESE CERAMIC SOCIETY Vol.42㊀No.4April,2023城市污泥尾矿陶粒的制备工艺及其性能与应用冯玉林1,高㊀鸽1,柴喜林2,3,毛㊀攀3,董晶亮1,徐光前3,黄柯靓3(1.华东交通大学土木建筑学院,南昌㊀330013;2.江西万拓环境检测有限公司,上饶㊀334000;3.江西盖亚环保科技有限公司,上饶㊀334000)摘要:以城市污水处理厂污泥和德兴铜矿尾矿为主要原材料,经高温烧结制备陶粒,通过试验确定原材料配比和烧制工艺参数,分析陶粒的物理性能(堆积密度㊁表观密度㊁1h 吸水率㊁空隙率)㊁浸出液中重金属含量,以及陶粒对铅离子的吸附性;将陶粒以0%㊁20%㊁40%㊁60%㊁80%㊁100%(质量分数)的替代率替代普通混凝土中的碎石,研究混凝土的立方体抗压强度和劈裂抗拉强度变化㊂结果表明:按照m (污泥)ʒm (尾矿)ʒm (黏土)=2ʒ3ʒ1将原材料混合造粒,烧制工艺为(105ʃ5)ħ干燥3h,400ħ预热15min,1000ħ烧结12min,制得陶粒的堆积密度为528kg /m 3,表观密度为1004kg /m 3,1h 吸水率为7.64%,空隙率为47.37%;陶粒浸出液中重金属含量均低于国家标准的限值;烧结温度为960ħ的陶粒在30ħ恒温水浴锅加热条件下对铅离子的吸附率达到93.57%;掺入陶粒之后,随着陶粒替代率的升高,陶粒混凝土立方体抗压强度和劈裂抗拉强度表现为先增大后减小的变化趋势,当陶粒替代率为60%时,标准养护28d 的立方体试块抗压强度达到最大(35.38MPa),当陶粒替代率为40%时,劈裂抗拉强度达到最大(5.8MPa)㊂关键词:城市污泥;尾矿;陶粒;制备工艺;吸附;铅离子;陶粒混凝土中图分类号:X705㊀㊀文献标志码:A ㊀㊀文章编号:1001-1625(2023)04-1374-10收稿日期:2022-12-20;修订日期:2023-02-02基金项目:国家自然科学基金(52268074);江西省自然科学基金(20224BAB214073);中国博士后科学基金面上项目(2022M713544);江西盖亚环保科技有限公司科研项目(HX2022-171,HX2020-086);江西省教育厅科学技术研究项目(GJJ2200646)作者简介:冯玉林(1990 ),男,博士,讲师㊂主要从事工程结构运维安全的研究㊂E-mail:fengyulin@通信作者:徐光前,工程师㊂E-mail:xugq@Preparation Process of Municipal Sludge Tailing Ceramsite and Its Performance and ApplicationFENG Yulin 1,GAO Ge 1,CHAI Xilin 2,3,MAO Pan 3,DONG Jingliang 1,XU Guangqian 3,HUANG Keliang 3(1.School of Civil Engineering and Architecture,East China Jiaotong University,Nanchang 330013,China;2.Jiangxi Wantuo Environmental Testing Co.,Ltd.,Shangrao 334000,China;3.Jiangxi Gaia Environmental Protection Technology Co.,Ltd.,Shangrao 334000,China)Abstract :In this paper,municipal sewage treatment plant sludge and Dexing copper mine tailings were used as the main raw materials to prepare ceramsite by high temperature sintering.The ratio of raw materials and sintering process parameters were determined by experiments.The physical properties (bulk density,apparent density,1h water absorption rate,void ratio)of ceramsite,heavy metal content in leaching solution,and the adsorption of lead ions by ceramsite were analyzed.The ceramsite was used to replace the gravel in ordinary concrete to varying degrees (0%,20%,40%,60%,80%,100%,mass fraction),and the changes of cube compressive strength and splitting tensile strength of concrete were studied.The results show that the raw materials are mixed and granulated according to m (sludge)ʒm (tailings)ʒm (clay)=2ʒ3ʒ1,and the sintering process is drying at (105ʃ5)ħfor 3h,preheating at 400ħfor 15min,and sintering at 1000ħfor 12min.Then the bulk density of the prepared ceramsite is 528kg /m 3,the apparent density is 1004kg /m 3,the 1h water absorption rate is 7.64%,and the void ratio is 47.37%.The content of heavy metals in ceramsite leaching solution is lower than the limit of national standard.The adsorption rate of lead ions by ceramsite sintered at 960ħreaches 93.57%under the condition of 30ħconstant temperature water bath.After adding ceramsite,with the increase of ceramsite replacement rate,the cubic compressive strength and splitting tensile strength of ceramsite concrete increase first㊀第4期冯玉林等:城市污泥尾矿陶粒的制备工艺及其性能与应用1375 and then decrease.When the ceramsite replacement rate is60%,the compressive strength of the cubic test block cured for 28d reaches the maximum of35.38MPa.When the ceramsite replacement rate is40%,the splitting tensile strength reaches the maximum of5.8MPa.Key words:municipal sludge;tailing;ceramsite;preparation process;adsorption;Pb2+;ceramsite concrete0㊀引㊀言城市生活污水的处理会产生沉淀物㊁颗粒物及漂浮物,这些固体物质与污水分离后形成污泥㊂污泥中悬浮物浓度为1%~10%(质量分数),污泥含水率较高,呈黏稠状态㊂不同污水处理工艺产生的污泥量不同,污水处理程度越高,污泥残余物越多,污泥的产生是不可避免的[1]㊂据住建部统计,2020年我国污水处理量超过547.2亿吨,污水处理率为96%,干污泥产量高达1162.7万吨,且呈逐年递增趋势㊂目前我国对污泥的处理方式主要有土地利用㊁卫生填埋㊁焚烧㊁建材利用等,在处理技术和经验方面还有待提高[2]㊂污泥中含有大量的微生物㊁病原体和重金属等危害成分,且伴有恶臭气味,若处理不当会对环境和人体造成极大危害[3]㊂多数学者将污泥作为陶粒的原材料展开研究,使污泥得到资源化利用㊂近些年来,随着我国矿山综合采选生产能力的提升,尾矿产量也与日俱增㊂据不完全统计,2021年我国尾矿产量接近13亿吨,并有持续增大趋势㊂目前我国尾矿多为堆存处理[4],截至2020年我国尾矿堆存量超过230亿吨,2020年尾矿综合利用率仅为31.8%㊂尾矿中部分成分及选矿时所用药剂残留物对生态环境危害重大,且多数尾矿中含有多种重金属,堆存处理尾矿中的危害物质一旦随雨水流失,将对整个生态环境造成不可逆的伤害[5-6]㊂随着国家对环保的重视,城市污泥和尾矿等固体废弃物的资源化利用受到众多学者关注㊂污泥烧制陶粒最早由美国Nakouzi等[7]提出,之后各国学者相继展开研究㊂2011年,何必繁等[8]以城市污泥㊁粉煤灰㊁河道污泥为原材料烧制陶粒;2012年,徐振华[9]发现,在烧制陶粒时,超过1000ħ后部分铁的化合物和碳发生反应使得陶粒膨胀;2014年,常成[10]以黏土㊁粉煤灰和污泥为原材料烧制陶粒,闫传霖[11]以金尾矿为原料烧制陶粒并对其性能展开研究;2016年,Franus等[12]用污泥和黏土烧制陶粒时发现烧结温度是影响陶粒强度的关键因素;2017年,Yang等[13]用磷尾矿烧制轻质陶粒,研究表明烧制温度对陶粒性能影响很大;2019年,荣辉等[14]研究污泥用量对陶粒膨胀性能的影响,并对烧制工艺进行优化,胡晨光等[15]研究铁尾矿和碱渣不同用量对陶粒物理性能的影响;2021年,张晓亚等[16]用城市污泥和磷尾矿制得轻质陶粒㊂目前,多数学者对污泥等固体废弃物制备陶粒展开了研究,但普遍存在固体废弃物利用率低㊁处理成本高等问题㊂固体废弃物种类繁多,不同地区同类物质的成分也存在较大差异,因此针对不同物质组合要具体研究㊂本文在已有研究的基础上以上饶市污水处理厂污泥和德兴铜矿尾矿为主要原材料制备陶粒,其中污泥和尾矿占原材料总量的80%(质量分数)以上,并研究陶粒性能及其在混凝土中的应用特点㊂1㊀实㊀验1.1㊀原材料污泥为上饶市经开区污水处理厂板框压滤污泥,处理后的污泥含水率约为20%;尾矿取自德兴铜矿某尾矿库,含水率约为2%;黏土为江西本地黏土㊂原材料主要化学成分见表1㊂表1㊀原材料主要化学成分Table1㊀Main chemical composition of raw materialsMaterial Mass fraction%SiO2Al2O3Fe2O3MgO CaO Na2O K2O Other Sludge39.4913.3819.140.2712.0000.3615.36 Tailings56.9011.51 3.74 1.34 2.72 1.86 2.9518.98 Clay42.2630.1313.620.300.610.040.6412.401376㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷1.2㊀试验方案与方法1.2.1㊀试验方案确定原材料配比:设计5组原材料配比,观察不同原材料配比时陶粒生料球烧制过程中各阶段的形态特征,根据试验结果确定最佳原材料配比㊂确定陶粒烧制工艺:按照已确定的原材料配比将原材料混合均匀,制备生料球,并对生料球进行干燥处理㊂以预热时间㊁预热温度㊁烧结时间㊁烧结温度为因素,设计四因素三水平L9(34)正交试验,分析试验结果,确定陶粒的制备工艺,并检测该工艺下制备陶粒的重金属浸出毒性㊂陶粒对铅离子的吸附性:铅作为各国公认的污染物,毒性极大,为了解陶粒对铅离子的吸附情况,以陶粒为吸附剂,研究不同烧结温度的陶粒随时间变化对铅离子的吸附情况㊂陶粒混凝土:采用陶粒以不同替代率(0%㊁20%㊁40%㊁60%㊁80%㊁100%,质量分数)替换普通混凝土中的粗骨料,通过试验分析陶粒替代率对混凝土立方体抗压强度和劈裂抗拉强度的影响规律㊂1.2.2㊀陶粒制备方法将污泥和尾矿干燥后研磨成粉末状,按照试验确定的原材料最佳配比将污泥㊁尾矿及黏土混合均匀,并加入适量膨胀剂和水,搅拌均匀后用造粒机成球,粒径为5~20mm,然后将生料球放入电热鼓风干燥箱中,在(105ʃ5)ħ的温度下烘干3h,再将烘干的生料球放入马弗炉中,按照试验确定的陶粒烧制工艺,在预热温度下保持一定时间,待预热结束将马弗炉温度升高至陶粒烧结温度保持一定时间,烧结完成后冷却至室温即得陶粒㊂1.2.3㊀分析测试方法按照‘轻集料及其试验方法“(GB/T17431.1 2010)测试陶粒的堆积密度㊁表观密度㊁吸水率和空隙率;按照‘固体废物浸出毒性浸出方法水平振荡法“(HJ557 2010)对陶粒进行重金属浸出试验;配制一定浓度的铅离子溶液,加入定量陶粒,在一定条件下进行吸附,吸附结束后按照‘水质铜㊁锌㊁铅㊁镉的测定原子分光光度法“(GB/T7475 1987)(第一部分)检测溶液中铅离子浓度;按照‘混凝土强度检验评定标准“(GB/T50107 2010)制作陶粒混凝土试块,根据‘混凝土物理力学性能试验方法标准“(GB/T50081 2019)测试陶粒混凝土立方体抗压强度和劈裂抗拉强度㊂2㊀陶粒原材料配比及烧制工艺参数的确定2.1㊀原材料配比的确定Riley[17]提出烧制陶粒的原材料化学成分组成范围(质量分数)为SiO240%~78%,Al2O310%~25%; Fe2O3㊁MgO㊁CaO㊁Na2O㊁K2O等作为熔剂成分,其含量总和在13%~26%时适合烧成优质陶粒,且后续研究结果与此结论基本吻合㊂选用污泥㊁尾矿㊁黏土质量比2ʒ1ʒ1㊁2ʒ1ʒ2㊁2ʒ3ʒ1㊁3ʒ1ʒ1和1ʒ1ʒ1进行混料造粒,观察不同配比生料球或陶粒在干燥后㊁预热后和烧结后的成球情况㊁外观形态和强度大小,具体情况如表2所示㊂表2㊀各阶段陶粒形态特征Table2㊀Morphological characteristics of ceramsite in each stageStage Morphological characteristic of ceramsite with different mass ratios of raw materials2ʒ1ʒ12ʒ1ʒ22ʒ3ʒ13ʒ1ʒ11ʒ1ʒ1 After drying Fragile Balling Balling Fragile Balling After preheating Easily cracked Not easy to crack Not easy to crack Easily cracked Not easy to crack After sintering Less strength High strength High strength Little strength High strength由表2可知,当m(污泥)ʒm(尾矿)ʒm(黏土)为2ʒ1ʒ1和3ʒ1ʒ1时,陶粒生料球干燥后易碎,预热后易裂开,烧结后强度较低,主要原因是污泥用量过多,提高了产气成分,而黏结成分和骨架成分相对较少,使得陶粒生料球易裂开且强度低㊂当m(污泥)ʒm(尾矿)ʒm(黏土)为2ʒ1ʒ2㊁2ʒ3ʒ1和1ʒ1ʒ1时,陶粒生料球在干燥后㊁预热后㊁烧结后均呈现较好的特征,但在保证陶粒性能的前提下应尽可能地提高污泥和尾矿的用量,因此本文确定配比为m(污泥)ʒm(尾矿)ʒm(黏土)=2ʒ3ʒ1㊂以上三种原材料相比较来说尾矿和黏土对陶第4期冯玉林等:城市污泥尾矿陶粒的制备工艺及其性能与应用1377㊀粒强度提高贡献较大,而污泥对陶粒熔融和发泡作用影响更大㊂2.2㊀陶粒烧制工艺参数的确定陶粒生料球含水率较高,直接进行预热或高温烧结生料球会出现开裂现象,因此先对陶粒生料球进行干燥处理,然后再进行预热和烧结,也称为两段式烧制方法㊂陶粒烧制过程中的工艺参数主要有:预热时间㊁预热温度㊁烧结时间㊁烧结温度㊂在进行试验之前首先对原材料在高温下物质性质的变化进行分析,图1为污泥㊁尾矿㊁黏土的TG-DSC-DTG 曲线,从图1中可以看出:在549.3ħ之前,污泥失重现象明显,其中163.0ħ之前主要是污泥中水分的减少,163.0ħ之后主要是污泥中的有机质发生放热反应,在303.8ħ达到放热峰值,在549.3~1200.0ħ时,污泥质量减少7%左右,这主要是因为污泥中的碳先与空气中的O 2反应生成CO 2或CO 气体,随着温度的升高,氧化铁再与残余的碳发生氧化反应生成CO 2或CO 气体;尾矿在高温作用(419.4~691.9ħ)下烧失量仅为4.78%,没有明显的转变峰值;黏土失重反应主要发生在400~700ħ,该阶段发生的反应主要是黏土中氧化物与碳发生反应生成CO 2气体,该过程为吸热反应,在543.1ħ时达到吸热峰值,在900~1000ħ时黏土中易熔成分开始熔化,产生玻璃体液相物质,该过程为放热反应,在995.9ħ时达到放热峰值㊂可以看出污泥主要在500ħ之前发生物相转变,尾矿和黏土主要在500ħ之后产生物相转变㊂图1㊀原材料的TG-DSC-DTG 曲线Fig.1㊀TG-DSC-DTG curves of raw materials 为确定陶粒的烧制工艺参数,针对预热时间(A)㊁预热温度(B)㊁烧结时间(C)㊁烧结温度(D)四个因素,结合原材料的热重分析和已有研究,每个因素设置三个水平,设计四因素三水平L 9(34)正交试验㊂正交试验因素水平如表3所示,以陶粒的堆积密度㊁表观密度㊁1h 吸水率和空隙率为评定指标确定陶粒的烧制工艺参数,正交试验结果如表4所示㊂由于评定指标有四个,仅对试验数据直观分析得出的结论不够全面,因此结合极差分析和平衡分析法对正交试验结果进行分析㊂四个评定指标的极差分析如表5和表6所示,表中Ka1㊁Ka2㊁Ka3表示堆积密度在每个因素各水平下的指标总和,Kb1㊁Kb2㊁Kb3表示表观密度在每个因素各水平下的指标总和,Kc1㊁Kc2㊁Kc3表示1h 吸水率在1378㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷每个因素各水平下的指标总和,Kd1㊁Kd2㊁Kd3表示空隙率在每个因素各水平下的指标总和,Ra㊁Rb㊁Rc㊁Rd 分别表示四个评定指标的极差㊂由表5和表6可知,烧结温度对陶粒的堆积密度㊁表观密度和空隙率影响最大,而烧结温度与烧结时间对陶粒吸水率影响相当㊂对比之下可以看出,烧结制度对陶粒性能的影响远大于预热制度㊂针对这四个评定指标,陶粒堆积密度和表观密度的变化要明显大于吸水率与空隙率,因此在平衡分析时可以着重考虑这两个指标㊂由极差分析得出四个评定指标随各因素水平变化的走势图,如图2所示㊂对于因素D,图2(a)和(b)中D3效果较好,图2(c)和(d)中D1效果较好,结合上述分析着重考虑堆积密度和表观密度,综合考虑选择D3;对于因素C,在图2(a)和(b)中可以看出C3最佳,图2(c)和(d)中C2最佳,但相差不大,综合考虑选择C3;对于因素B,由图2(a)可知,因素B对堆积密度影响不大,由图2(b)和(d)可知,B3时表观密度和空隙率效果较好,因此选择B3;对于因素A,由图2(a)㊁(b)㊁(c)可以看出A1效果最好,因此选择A1㊂综合上述分析,正交试验得出的最佳烧制工艺条件为A1B3C3D3,对应正交试验中的第3组㊂表3㊀正交试验因素水平Table3㊀Factor levels of orthogonal testFactor level Preheat time(A)/min Preheat temperature(B)/ħSinter time(C)/min Sinter temperature(D)/ħ11534049602203708980325400121000表4㊀正交试验结果Table4㊀Results of orthogonal testGroup No.Preheattime/minPreheattemperature/ħSintertime/minSintertemperature/ħBulk density/(kg㊃m-3)Apparent density/(kg㊃m-3)1h waterabsorption rate/%Voidratio/%11534049608411530 6.9245.03 21537089807161244 6.1442.46 31540012100052810047.6447.37 4203408100062411627.6246.29 5203701296078713707.0742.58 620400498077413118.1240.92 7253401298065812997.1449.37 8253704100064112857.8950.13 92540089608181354 6.7239.58表5㊀堆积密度和表观密度极差分析Table5㊀Extreme difference analysis of bulk density and apparent densityItem Preheattime(A)Preheattemperature(B)Sintertime(C)Sintertemperature(D)Bulkdensity aApparentdensity b11534049608411530 21537089807161244 3154001210005281004 420340810006241162 520370129607871370 62040049807741311 725340129806581299 825370410006411285 92540089608181354 Ka12085212322562446Ka22185214421582148Ka32117212019731793Ka1/3695.00707.67752.00815.33Ka2/3728.33714.67719.33716.00Ka3/3705.67706.67657.67597.67第4期冯玉林等:城市污泥尾矿陶粒的制备工艺及其性能与应用1379㊀续表Item Preheattime(A)Preheattemperature(B)Sintertime(C)Sintertemperature(D)Bulkdensity aApparentdensity bKb13778399141264254Kb23843389937603854Kb33938366936733451Kb1/31259.331330.331375.331418.00Kb2/31281.001299.671253.331284.67Kb3/31312.671223.001224.331150.33Ra33.338.0094.33217.67Rb53.33107.33151.00267.67a order of priority Sinter temperature>sinter time>preheat time>preheat temperatureb order of priority Sinter temperature>sinter time>preheat temperature>preheat time表6㊀吸水率和空隙率极差分析Table6㊀Extreme difference analysis of water absorption rate and void ratioItem Preheattime(A)Preheattemperature(B)Sintertime(C)Sintertemperature(D)1h waterabsorption rate cVoidratio d1153404960 6.9245.03 2153708980 6.1442.46 3154001210007.6447.37 420340810007.6246.29 520370129607.0742.58 62040049808.1240.92 725340129807.1449.37 825370410007.8950.13 9254008960 6.7239.58 Kc120.7021.6822.9320.71Kc222.8121.1020.4821.40Kc321.7522.4821.8523.15Kc1/3 6.907.237.64 6.90Kc2/37.607.03 6.837.13Kc3/37.257.497.287.72Kd1134.86140.69136.08127.19Kd2129.79135.17128.33132.75Kd3139.08127.87139.32143.79Kd1/344.9546.9045.3642.40Kd2/343.2645.0642.7844.25Kd3/346.3642.6246.4447.93Rc0.700.460.820.81Rd 3.10 4.27 3.66 5.53c order of priority Sinter time>sinter temperature>preheat time>preheat temperatured order of priority Sinter temperature>preheat temperature>sinter time>preheattime1380㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图2㊀各因素对陶粒性能的影响Fig.2㊀Effects of various factors on performance of ceramsite 3㊀陶粒重金属浸出毒性及对铅离子的吸附性分析3.1㊀重金属浸出毒性分析根据‘固体废物浸出毒性浸出方法水平振荡法“(HJ 557 2010)中的规定制备陶粒浸出液,按照‘固体废物22种金属元素的测定电感耦合等离子体发射光谱法“(HJ 781 2016)中的方法对陶粒浸出液进行测定,结果如表7所示,陶粒浸出液中重金属含量均低于‘危险废物鉴别标准浸出毒性鉴别“(GB 5085.3 2007)规定的检出限值㊂这是因为陶粒原材料中的重金属在陶粒烧结时的高温条件下发生氧化反应,生成具有稳定性质的金属氧化物,固定了重金属离子,因此陶粒的重金属浸出性能完全满足国标规定㊂表7㊀陶粒浸出液重金属质量浓度Table 7㊀Heavy metal mass concentration of ceramsite leaching solutionProjectMass concentrationPb /(mg㊃L -1)Cd /(mg㊃L -1)Zn /(mg㊃L -1)Cu /(mg㊃L -1)Be /(mg㊃L -1)Ba /(mg㊃L -1)Ni /(mg㊃L -1)Hg /(μg㊃L -1)Cr 6+/(mg㊃L -1)Cr (total)/(mg㊃L -1)Ceramsite <0.03<0.01<0.01<0.01<0.0040.36<0.020.99<0.0040.04Limit value 511001000.0210051005153.2㊀陶粒对铅离子的吸附性影响因素研究分别取50g 不同烧结温度(960㊁980㊁1000ħ)制备的陶粒,放入1L 质量浓度为200mg /L 的铅离子溶液中㊂在30ħ恒温水浴锅中进行吸附试验,然后分别在10㊁30min㊁1㊁2㊁3h 时取样,按照‘水质铜㊁锌㊁铅㊁镉图3㊀烧结温度不同的陶粒对铅离子的吸附率Fig.3㊀Adsorption rate of lead ions by ceramsite with different sinter temperatures 的测定原子吸收分光光度法“(GB /T 7475 1987)(第一部分)测定样品溶液中铅离子浓度,研究烧结温度对陶粒吸附铅离子的影响㊂图3为三个烧结温度制备的陶粒随时间变化对溶液中铅离子的吸附率的变化情况㊂由图3可以看出,不同烧结温度的陶粒对铅离子的吸附率随时间变化趋势一致,不同烧结温度的陶粒对铅离子的吸附率相差较大㊂烧结温度为960ħ的陶粒对铅离子的吸附率最高,吸附3h 时,达到93.57%,而烧结温度为1000ħ的陶粒对铅离子的吸附率仅为51.00%,相差42.57个百分点㊂随着陶粒烧结温度的提高,陶粒对铅离子的吸附率降低的原因可能是陶粒内部液相物质增加,其㊀第4期冯玉林等:城市污泥尾矿陶粒的制备工艺及其性能与应用1381内部连通孔增多,孔径变大,孔的相对数量减少,比表面积减小,且陶粒表面开始变得光滑密实㊂4㊀陶粒混凝土的力学性能分析将陶粒以不同比例替代普通混凝土中的粗骨料,研究陶粒混凝土7和28d立方体抗压强度和劈裂抗拉强度与陶粒替代率之间的关系㊂将陶粒对粗骨料的替代率用r表示,r具体指陶粒在水中浸泡1h后的质量与粗骨料质量之比,分别取0%㊁20%㊁40%㊁60%㊁80%㊁100%㊂陶粒1h吸水率为7.64%,与普通混凝土中的粗骨料相比,陶粒吸水率较高,本试验采用基于自由水灰比的混凝土配比设计方法[18],因此试验中的水可分为两部分:一部分为混凝土搅拌中加入的水,称之为自由水;另一部分是陶粒吸收的水,称之为附加水,会对混凝土性能不产生影响[19]㊂水灰比为自由水与水泥质量之比㊂参照‘普通混凝土配合比设计规程“(JGJ55 2011)确定陶粒混凝土配比,如表8所示㊂参照‘混凝土强度检验评定标准“(GB/T50107 2010)制作尺寸为100mmˑ100mmˑ100mm的立方体混凝土试块㊂在养护7和28d时取出相应试块,按照‘混凝土物理力学性能试验方法标准“(GB/T50081 2019)中的方法分析不同陶粒替代率时混凝土立方体试块7和28d抗压强度和劈裂抗拉强度㊂表8㊀陶粒混凝土配比Table8㊀Mix proportion of ceramsite concreteSpecimen number Water-cement ratio Mix proportion/(kg㊃m-3)Natural gravel Ceramsite Sand Cement Free-water NC0.481162 625448215RC-200.48929216625448215RC-400.48697432625448215RC-600.48464648625448215RC-800.48232864625448215RC-1000.48 10806254482154.1㊀陶粒混凝土立方体抗压强度不同替代率陶粒对混凝土7和28d立方体抗压强度的影响如图4所示㊂在标准养护7d时,不同陶粒替代率混凝土立方体抗压强度呈先增大后减小的趋势,在替代率为40%时抗压强度最高,但整体波动幅度不大,基本都在25~30MPa;在标准养护28d时,混凝土立方体抗压强度均有明显提高,随着陶粒替代率的增加,混凝土立方体抗压强度仍表现为先增大后减小的趋势,与标准养护7d相比,不同的是在替代率为60%时混凝土立方体抗压强度达到最高,为35.38MPa㊂养护时间从7d到28d,陶粒替代率为0%㊁20%㊁40%㊁60%㊁80%㊁100%的立方体抗压强度分别提高了27.0%㊁17.8%㊁20.7%㊁26.2%㊁23.1%㊁21.0%㊂与对照组(替代率为0%)相比,掺加陶粒的混凝土立方体抗压强度稍低㊂这可能是陶粒本身强度远低于普通混凝土中碎石所导致的㊂因此,加入陶粒会在一定程度上降低混凝土的强度,但陶粒混凝土相比普通混凝土具有抗震性能好㊁保温隔声效果好㊁耐久性好等特点[20]㊂4.2㊀陶粒混凝土立方体劈裂抗拉强度不同替代率陶粒对混凝土标准养护7和28d后劈裂抗拉强度的影响如图5所示㊂由图5可知,混凝土28d劈裂抗拉强度均大于7d劈裂抗拉强度,随陶粒替代率的增加均表现为先增大后减小的变化趋势㊂在标准养护7d时,不同陶粒替代率的混凝土劈裂抗拉强度均小于对照组(替代率为0%),在标准养护28d 时,陶粒替代率为40%的混凝土试块劈裂抗拉强度最大为5.8MPa,并超过对照组㊂养护时间从7d到28d,陶粒替代率为0%㊁20%㊁40%㊁60%㊁80%㊁100%的混凝土劈裂抗拉强度分别提高了11.8%㊁18.5%㊁21.4%㊁8.5%㊁7.3%㊁4.0%㊂由混凝土立方体抗压强度和劈裂抗拉强度可得,本试验中混凝土劈裂抗拉强度为立方体抗压强度的12%~17%,与普通混凝土基本一致,陶粒替代率为0%㊁20%㊁40%㊁60%㊁80%㊁100%时混凝土的拉压比分别为13.8%㊁14.4%㊁16.8%㊁12.6%㊁12.8%㊁12.8%,陶粒替代率为20%和40%时混凝土的拉压比大于对照组,说明加入适量陶粒可以在一定程度上降低混凝土的脆性㊂1382㊀资源综合利用硅酸盐通报㊀㊀㊀㊀㊀㊀第42卷图4㊀不同陶粒替代率混凝土立方体抗压强度Fig.4㊀Cubic compressive strength of concrete with different replacement rates ofceramsite图5㊀不同陶粒替代率混凝土劈裂抗拉强度Fig.5㊀Splitting tensile strength of concrete with different replacement rates of ceramsite5㊀结㊀论1)按照m(污泥)ʒm(尾矿)ʒm(黏土)=2ʒ3ʒ1的比例混合造粒,在(105ʃ5)ħ干燥3h,400ħ预热15min,1000ħ烧结12min条件下烧制的陶粒性能最好,此时陶粒堆积密度为528kg/m3,表观密度为1004kg/m3,1h吸水率为7.64%,空隙率为47.37%㊂2)以污泥和尾矿为主要原材料烧制的陶粒对原材料中的重金属有固化作用,陶粒浸出液中检出的铅㊁镉㊁锌㊁铜㊁铍㊁钡㊁镍㊁汞㊁六价铬㊁总铬十种重金属含量均低于‘危险废物鉴别标准浸出毒性鉴别“(GB5085.3 2007)规定的检出限值,安全性能稳定㊂3)该陶粒对溶液中的铅离子有吸附作用,陶粒的烧结温度对铅离子的吸附性影响较大,烧结温度为960ħ的陶粒在30ħ恒温水浴锅加热条件下对溶液中铅离子的吸附率最高,可达到93.57%,烧结温度为980ħ的陶粒次之,烧结温度为1000ħ的陶粒最差㊂4)将该陶粒以0%㊁20%㊁40%㊁60%㊁80%㊁100%的替代率取代普通混凝土中的粗骨料,在陶粒替代率为20%㊁40%㊁60%㊁80%㊁100%时,随着陶粒替代率的提高,陶粒混凝土立方体抗压强度和劈裂抗拉强度表现为先增大后减小的变化趋势㊂养护28d的立方体抗压强度在陶粒取代率为60%时达到最大,为35.38MPa;劈裂抗拉强度在陶粒替代率为40%时达到最大,为5.8MPa,满足混凝土的一般使用要求㊂参考文献[1]㊀解道雷,孔慈明,徐龙乾,等.城市污泥中重金属存在形态㊁去除及稳定化研究进展[J].化工进展,2018,37(1):330-342.XIE D L,KONG C M,XU L Q,et al.Developments of the speciation,removal and stabilization of heavy metals in municipal sludge[J].Chemical Industry and Engineering Progress,2018,37(1):330-342(in Chinese).[2]㊀李哲坤,张立秋,杜子文,等.城市污泥不同处理处置工艺路线碳排放比较[J].环境科学,2022,16(7):1-14.LI Z K,ZHANG L Q,DU Z W,et parison of carbon emissions in different treatment and disposal process routes of municipal sludge[J].Environmental Science,2022,16(7):1-14(in Chinese).[3]㊀YANG T,HUANG H J,LAI F Y.Pollution hazards of heavy metals in sewage sludge from four wastewater treatment plants in Nanchang,China[J].Transactions of Nonferrous Metals Society of China,2017,27(10):2249-2259.[4]㊀唐㊀刚,杨亚东,刘秀玉,等.工业固体废弃物在阻燃材料领域的应用进展[J].化工矿物与加工,2022,51(11):13-18.TANG G,YANG Y D,LIU X Y,et al.Application progress of industrial solid waste in the field of flame retardant materials[J].Industrial Minerals&Processing,2022,51(11):13-18(in Chinese).[5]㊀顾晓薇,艾莹莹,赵昀奇,等.铁尾矿资源化利用现状[J/OL].中国有色金属学报,2022:1-29(2022-01-13)[2022-12-19].https:///kcms/detail/43.1238.TG.20220112.1844.002.html.GU X W,AI Y Y,ZHAO Y Q,et al.Status quo of resource utilization of iron ore tailings[J/OL].The Chinese Journal of Nonferrous Metals, 2022:1-29(2022-01-13)[2022-12-19].https:///kcms/detail/43.1238.TG.20220112.1844.002.html(in Chinese). [6]㊀王宏洋,王㊀旭,陈海燕,等.尾矿库环境风险管控相关政策分析及建议[J/OL].环境科学研究,2022,43(12):1-13(2022-11-18)[2022-12-19].https:///10.13198/j.issn.1001-6929.2022.11.16.㊀第4期冯玉林等:城市污泥尾矿陶粒的制备工艺及其性能与应用1383 WANG H Y,WANG X,CHEN H Y,et al.Analysis and suggestions of environmental risk control strategy for tailings ponds[J/OL].Research of Environmental Sciences,2022,43(12):1-13(2022-11-18)[2022-12-19].https:///10.13198/j.issn.1001-6929.2022.11.16 (in Chinese).[7]㊀NAKOUZI S,MIELEWSKI D,BALL J C,et al.A novel approach to paint sludge recycling:reclaiming of paint sludge components as ceramiccomposites and their applications in reinforcement of metals and polymers[J].Journal of Materials Research,1998,13(1):53-60. [8]㊀何必繁,王里奥,黄㊀川,等.弧叶型旋转窑烧制污泥陶粒实验研究[J].环境工程学报,2011,5(4):909-916.HE B F,WANG L A,HUANG C,et al.Experimental study on producing ceramsite with sewage sludge in arc blade rotary kiln[J].Chinese Journal of Environmental Engineering,2011,5(4):909-916(in Chinese).[9]㊀徐振华.污水厂污泥与河道底泥联合高温烧结制备陶粒的技术研究[D].北京:清华大学,2012:25-44.XU Z H.Technology research on sintering of ceramisite with sewage sludge and river sediment[D].Beijing:Tsinghua University,2012:25-44 (in Chinese).[10]㊀常㊀成.城市污泥制陶粒工艺的分析与研究[D].西安:长安大学,2014:17-24.CHANG C.Study and analysis on the city sludge ceramsite treatment process[D].Xi an:Chang an University,2014:17-24(in Chinese).[11]㊀闫传霖.金尾矿焙烧陶粒的制备与性能研究[D].济南:济南大学,2014:7-17.YAN C L.The preparation of gold tailings roasting ceramsite and its performance study[D].Jinan:University of Jinan,2014:7-17(in Chinese).[12]㊀FRANUS M,BARNAT-HUNEK D,WDOWIN M.Utilization of sewage sludge in the manufacture of lightweight aggregate[J].EnvironmentalMonitoring and Assessment,2016,188(1):10.[13]㊀YANG Y H,WEI Z A,CHEN Y L,et al.Utilizing phosphate mine tailings to produce ceramisite[J].Construction and Building Materials,2017,155:1081-1090.[14]㊀荣㊀辉,张鸿飞,张㊀磊,等.污泥陶粒焙烧制度优化及其对陶粒性能的影响[J].新型建筑材料,2019,46(4):68-72+87.RONG H,ZHANG H F,ZHANG L,et al.Optimization of sludge ceramsite baking system and its effect on ceramsite performance[J].New Building Materials,2019,46(4):68-72+87(in Chinese).[15]㊀胡晨光,邢崇恩,刘㊀蕾,等.铁尾矿与碱渣基核壳高强陶粒的制备与性能研究[J].金属矿山,2019(5):197-203.HU C G,XING C E,LIU L,et al.Preparation and performance of high-strength ceramisite with core-shell structure based on iron tailings and alkaline residue[J].Metal Mine,2019(5):197-203(in Chinese).[16]㊀张晓亚,冯丽娟,王㊀济,等.城市污泥/磷尾矿陶粒的烧结条件及性能研究[J].地球环境学报,2021,12(4):447-454.ZHANG X Y,FENG L J,WANG J,et al.Research on sintering conditions and performance of municipal sludge/phosphate tailings ceramsite[J].Journal of Earth Environment,2021,12(4):447-454(in Chinese).[17]㊀RILEY C M.Relation of chemical properties to the bloating of clays[J].Journal of the American Ceramic Society,1951,34(4):121-128.[18]㊀许开成,方㊀苇,陈梦成,等.陶瓷再生粗骨料混凝土力学性能研究[J].实验力学,2014,29(4):474-480.XU K C,FANG W,CHEN M C,et al.On the mechanical properties of ceramic recycled coarse aggregate concrete[J].Journal of Experimental Mechanics,2014,29(4):474-480(in Chinese).[19]㊀黄㊀宏,曾建涛,王㊀伊.取代率对再生陶瓷粗骨料混凝土抗压强度的影响[J].华东交通大学学报,2022,9(2):27-34.HUANG H,ZENG J T,WANG Y.Influence of replacement rate on compressive strength of recycled ceramic coarse aggregate concrete[J].Journal of East China Jiaotong University,2022,39(2):27-34(in Chinese).[20]㊀李玉平,王㊀伟,章㊀鹏,等.矿物掺合料对页岩陶粒混凝土抗压强度的影响[J].湖南大学学报(自然科学版),2018,45(6):72-77.LI Y P,WANG W,ZHANG P,et al.Influence of mineral admixture addition on compressive strength of shale ceramsite concrete[J].Journal of Hunan University(Natural Sciences),2018,45(6):72-77(in Chinese).。

污泥制作陶粒可行性研究报告

污泥制作陶粒可行性研究报告陶粒是一种新型的环保材料,由于其具有孔隙结构,良好的吸附性能和化学稳定性而被广泛应用于园艺、水处理和建筑材料等领域。

利用污泥制作陶粒不仅可以有效地减少污泥的体积,还可以将有害物质转化为有用的陶粒,从而实现资源的回收利用。

本研究旨在探讨利用污泥制作陶粒的可行性,并对其制备工艺、性能和应用前景进行深入分析。

一、污泥制备陶粒的工艺流程1. 污泥处理:首先,将市政污水处理厂产生的污泥进行初步处理,去除其中的杂质和有害物质,将其沉淀、脱水后得到干燥的固体污泥。

2. 原料配比:将干燥的固体污泥与适量的黏土、煅烧工艺助剂等原料按一定比例混合,得到混合物。

3. 制粒成型:将混合物送入制粒机中,通过挤压、造粒等工艺使其成型,得到初步形成的陶粒。

4. 烧结处理:将初步成型的陶粒放入烧结炉中,在高温下进行烧结处理,使其结构稳定、强度增加,得到最终的陶粒产品。

二、污泥制备陶粒的性能测试1. 物理性能测试:对制备的陶粒进行密度、孔隙率、吸水率等物理性能测试,评估其孔隙结构和吸附性能。

2. 化学性能测试:对陶粒进行化学成分分析,检测其主要成分和有害物质含量,评估其对环境的安全性。

3. 应用性能测试:将陶粒用于水处理、土壤改良等领域,评估其在不同环境条件下的吸附性能、释放性能等,为其在实际应用中提供参考依据。

三、污泥制备陶粒的可行性分析1. 环保性:污泥制备陶粒可以减少对环境的污染,促进资源的循环利用,符合“减量化、资源化、无害化”的发展理念。

2. 经济性:污泥制备陶粒可以有效地降低污泥处理的成本,提高废物的附加值,具有较好的经济效益。

3. 可行性:通过实验数据和性能测试结果的分析,可以得出污泥制备陶粒的工艺成熟、性能优良,具有广阔的应用前景。

综上所述,污泥制备陶粒的工艺流程简单、成本低廉,且具有良好的环保和经济效益,具有较高的可行性和应用价值。

未来,随着环保意识的提高和资源回收利用的重要性逐渐凸显,污泥制备陶粒将成为一种重要的环保新技术,为推动循环经济发展和生态文明建设做出积极贡献。

污泥陶粒的制备及实验研究

1引言

城市污泥是在污水处理过程中所产生的固态或半固态物质[1]。随着我国经济发展速度和城市化进程的加快,城市污水处理产生的污泥量不断增加。在这些污泥中含有机物、氮、磷、重金属及病原菌等多种物质。当前污泥的处理处置以焚烧、堆肥、填埋为主,能耗巨大且处理效果不理想,容易造成二次污染[2]。本研究以脱水污泥为主要原料烧制陶粒,将污泥变“废”为“宝”,使其成为一种有用的资源,实现了经济效益、环境效益和社会效益的较好结合。

3.2工艺条件

图3煅烧温度对陶粒性能的影响图4煅烧时间对陶粒性能的影响

由图3可知,焙烧温度对陶粒的强度和吸水率有较大的影响。随着焙烧温度的升高,陶粒的强度降低,吸水率减小。这是由于制备陶粒的原料中粉煤灰和粘土的比例较大,其自身含有比例较高的可熔融物质,而助熔剂含量相对较小,从而导致陶粒坯料的熔点较高,当焙烧温度较低时,陶粒表面不出现熔融层,陶粒不能烧胀[6],所以此时强度较高,但不能获得轻质陶粒。同时,焙烧温度直接影响着陶粒表面液相的形成,随着液相量的增多,陶粒表面将会覆盖不透水的釉层,这将导致吸水率的降低。综合陶粒的性能以及能耗等多方面因素,选择陶粒的最佳焙烧温度为1050 ℃。

[4]李仁波.污泥陶粒的制备及其在废水处理中的应用研究(D)山东:山东大学,2008

[5]陈伟,樊传刚,王健,裴立宅.城市水处理污泥陶粒的制备与性能表征[J].安徽工业大学学报,2011(1)21—22

[6]徐杰.污泥烧结制陶粒机理及工艺研究(D)辽宁:沈阳航空工业学院,2010

[7]Nakouzi S.,Mielwski D.,Ball J C.,et al.Novel Approach to Paint Sludge Recycling[J].Journal of Material Research,1998,13(1):53-60.

利用海底淤泥制取陶粒的实验研究

0 引 言

海洋 经济 的开 发 与建设 带 动 了沿 海 地 区建筑 业 和海 洋运 输业 的迅 猛发 展 。作 为 国家海 洋经 济示 范

区 , 江省 拥有 的海 岸 线 长 度 居 全 国 之首 。除 了拥 浙

数 的海底 淤 泥 , 在进 行海洋 平 台 、 海 大桥 、 道疏 跨 航 浚 等工程 建设 过程 中 , 泥船 采 出的 大量 的海 5 13

文献 标识 码 : A

文章 编号 :0 2— 3 9( 0 2 O — 0 7— 4 10 6 3 2 1 ) 1 0 0 0

Ex e i e t lS u y o i t rn o e sn fCe a st i g S a M u p rm n a t d n S n e i g Pr c si g o r mii Usn e d e

第3 O卷 , 总第 11 7 期 21 02年 1月 , l 第 期

《节 能 技 术 》

E RGY C NE ONS RVA I EC E T ON T HN OG OL Y

Vo. 0, u 1 3 S m.No 71 .1

J n 2 1 No 1 a . 0 2, .

利用海底淤泥制取陶粒的实验 研究

YU n—b n, Bi i GONG Xi—WU,ZHANG n Ya

( c ol f aa A c i cuead Cvl n ier g Z e a gO enU i r t,h uhn3 6 0 , hn ) S ho o vl rht tr n i g e n ,hj n ca nv sy Z o sa 0 0 C i N e iE n i i ei 1 a

id b x e me t h e u t s o h t i ea iey lw e t x a so o f ce t t e p r h u h e y e p r n .T e r s l h w t a t r l t l o h a —e p n in c e in , u e z o s - i s w h v i h a e d mie t e t i mo n f d x u ec n l a e trh a — e p n i n p r r n e a d n s a mu x d wi c r n a u t mit r a e d t b t e t - x a s e f ma c n h a o Na o e o o l h e e a st r d c . h r p rd yn mp r t r o a al s 1 0 C ,p e e t g tmp r t r s i tr c r mii p o u t T e p o e r i g t g e e e au e frr w b l i 5 o r h a i e ea u e i n 4 0 ̄ ,s t f g tmp r t r s 1 1 0 ( r s e t e y h i trn i se p ce o b 2—1 n, 0 C i e n n i e e au e i 5  ̄ e p ci l .T e sn e i g t 2, v me i x e t d t e 1 5 mi a d i c n p o t h t n t n t e e o ma c fs a mu e a s e n t a r moe t e s e gh a d oh rp r r n e o e d c r mii . r f t Ke r s s a mu y wo d :e d;c r mi t ;s t r g p o e s g e e au e t d e a s e i e i r c s i ;t mp r t r ;s y i n n n u

环保陶粒及其设备制作方法与设计方案

一种环保陶粒及其制备方法,属于废弃物处理及建筑材料技术领域。

用于制备该环保陶粒所用的原料及其质量份数为:湖泊淤泥35~60份,牛粪25~45份,灶膛灰10~25份。

具体制备方法是先将湖泊淤泥和牛粪按照一定配比混合,搅拌均匀,得到淤泥浆料,接着按照一定配比,称量河灶膛灰,加入淤泥浆料中,搅拌均匀,得到混合浆料,然后在室温条件下密封陈化24小时,倒入制粒机,制得生料颗粒,将制得生料颗粒置于回转窑中,预热一段时间后,按照一定的温度制度进行烧结,接着空冷至室温,得到粒径20~38mm、密度等级400~600、堆积密度296~523kg/m3、筒压强度2.2~3.5MPa、1小时吸水率7.8~10.0%、导热系数0.350.54W/(m·K)的环保陶粒,实现了湖泊淤泥、牛粪和灶膛灰等废弃物的再利用,减轻了环境污染,降低了建筑材料的生产成本。

技术要求1.一种环保陶粒及其制备方法,其特征在于,所用的原料及其质量份数为:湖泊淤泥35~60份,牛粪25~45份,灶膛灰10~25份。

2.根据权利要求1所述的环保陶粒,其特征在于,所述的湖泊淤泥,为清淤后堆在湖泊岸边的半湿淤泥,含水质量百分比为40~60%。

3.根据权利要求1所述的环保陶粒,其特征在于,所述的湖泊淤泥在80℃烘干后,干淤泥所含的组分及其质量份数为:二氧化硅20~35份,氧化铝15~20份,五氧化二磷6~12份,氧化钙10~12份,氧化铁5~8份,氧化镁0~3份,氧化钾5~8份,氧化钠3~5份,有机物20~28份。

4.根据权利要求1所述的环保陶粒,其特征在于,所述的牛粪为半风干的牛粪,含水质量百分比为30~40%。

5.根据权利要求1所述的环保陶粒,其特征在于,所述的牛粪,风干以后,干牛粪所含的组分及其质量份数为:粗蛋白14~18份,粗脂肪1.5~3.9份,粗纤维40~50,无氮浸出物20~35,钙1.2~2.7,磷0.2~0.6。

6.根据权利要求1~5任意一项所述的环保陶粒,其特征在于,粒径为20~38mm,密度等级为400~600,堆积密度为296~523kg/m3,筒压强度为2.2~3.5MPa,1小时吸水率为7.8~10.0%,导热系数为0.35-0.54W/(m·K)。

污泥陶粒实施方案

污泥陶粒实施方案一、前言污泥陶粒是一种由污泥和陶粒混合而成的环保材料,具有吸附性能强、孔隙率高、重量轻、耐腐蚀等特点,被广泛应用于环保工程、建筑材料等领域。

本文将介绍污泥陶粒的实施方案,以期为相关领域的工作者提供参考。

二、污泥陶粒实施方案1. 原料准备首先,需要准备好污泥和陶粒作为原料。

污泥应经过脱水处理,去除多余的水分,以提高后续加工的效率。

而陶粒则需要经过破碎、筛分等工序,确保其颗粒大小和形状符合要求。

2. 混合配比将经过处理的污泥和陶粒按照一定的配比进行混合。

一般来说,污泥与陶粒的比例为1:1或2:1,具体配比可以根据实际情况进行调整。

混合时需要充分搅拌,确保两种原料能够均匀混合,形成均匀的混合料。

3. 成型制备将混合好的污泥陶粒料进行成型制备。

可以采用压制、挤压、模压等方式进行成型,制备成不同形状和规格的污泥陶粒制品。

在成型过程中,需要控制好压力和温度,以确保制品的密度和强度符合要求。

4. 烧结处理经过成型制备的污泥陶粒制品需要进行烧结处理。

在高温下,污泥和陶粒中的有机物质会被烧结掉,同时陶粒颗粒之间的结合力得到增强,制品的强度和稳定性得到提高。

5. 应用领域污泥陶粒制品可以广泛应用于环保工程、建筑材料等领域。

例如,在污水处理工程中,污泥陶粒可以作为填料用于填充生物滤池,提高污水的处理效率;在建筑材料中,污泥陶粒可以用于轻质混凝土的制备,提高材料的强度和耐久性。

6. 注意事项在实施污泥陶粒方案时,需要注意以下事项:一是严格控制原料的质量,确保污泥和陶粒的质量符合要求;二是严格控制混合配比和成型制备工艺,确保制品的质量稳定;三是严格控制烧结温度和时间,确保制品的性能达到设计要求。

三、结语污泥陶粒实施方案是一个综合性的工程,需要在原料准备、混合配比、成型制备、烧结处理等环节严格控制,才能制备出质量稳定的污泥陶粒制品。

希望本文能够为相关领域的工作者提供一些参考和帮助,推动污泥陶粒在环保工程和建筑材料领域的应用和发展。

电镀污泥制备陶粒的研究的开题报告

电镀污泥制备陶粒的研究的开题报告一、选题背景电镀行业是一个以表面处理为主的产业,电镀过程中会产生大量废水和废渣。

其中,废水中含有大量的重金属离子和有机物质,会对环境造成极大的污染。

而废渣中的电镀污泥含有较高的铜、镍、铬、锌等资源元素,如果能够有效地处理,将会对环境保护和资源回收都起到积极的作用。

目前,对电镀污泥的处理方法主要有焙烧法、浸出法、压实法、固化法等。

然而这些方法存在着很多问题,如焙烧法会产生二次污染,浸出法效果不理想,压实法和固化法处理后的废物难以继续利用等。

因此,探索一种新的电镀污泥处理方法具有重要的现实意义。

二、研究内容与目标本研究旨在利用电镀污泥制备陶粒,探索一种高效、低污染的电镀污泥处理方法。

具体研究内容包括:1. 分析电镀污泥的组成和物理化学特性,制定适宜的预处理方案。

2. 设计制备陶粒的工艺方案,包括原料配比、烧结温度、时间等参数的优化。

3. 对制备的陶粒进行性能测试,包括比表面积、孔径分布、压缩强度等指标的测试。

4. 对比分析本研究的处理方法与传统处理方法的优缺点,评价其可行性和经济性。

三、研究方法与技术路线本研究将采用实验室规模制备陶粒,主要的技术路线包括:1. 电镀污泥的预处理:将电镀污泥进行筛选、干燥等处理,使其适合于后续的制备工艺。

2. 原料配比:将预处理好的电镀污泥、石英砂、粘土、稀土等原料按照一定的比例混合。

3. 陶粒制备:将混合好的原料进行压制、烧结等工序,制备出具有一定孔隙结构和机械强度的陶粒。

4. 性能测试:对制备好的陶粒进行比表面积、孔径分布、压缩强度等指标的测试,分析其物理性质和力学性能。

5. 评价分析:对比分析本研究的处理方法与传统处理方法的优缺点,评价其可行性和经济性。

四、研究预期成果通过本研究的实验,预计可以获得以下成果:1. 电镀污泥的组成和物理化学特性分析。

2. 制备出具有一定孔隙结构和机械强度的陶粒,并对其性能进行测试。

3. 对比分析本研究的处理方法与传统处理方法的优缺点,评价其可行性和经济性。

给水厂污泥制高强陶粒技术研究

∞hhb i gs

cr se nn oa s nm d a e i I u d ood e n lu i cn r t n e m i i a nl t d da n wd y s t l a g t c r n o t co . a t t a i nc b e e a b t s te s i i n u

不添加助胀剂的原料化学成分多在 以下范围( : i 4 ~ %) S 8

6 、 1 3 2 8 F ̄ 3 —1 、 2 8A2 —1、oO 0 KO+N 2 . —7 0 原 料 的 O1 5 a 2 5 .。 0

a ed。臼 n h eh o g a  ̄ r dv pdadtet nl il e c 0c e 日 cnl e .yt tg h mIe te e n i ,h m a m i nd也越te a 1 ofx d B ei tell h m  ̄t tex d f s e " 8 in sn 】 T c Se e i h w yd

waew nss defrcv mi sfail n a r gc are oo clsca n n i n na r t.T epo u t tx ok l g o e a t u ei esbea dcnb n  ̄ti cn mia,oila de v o me tlpdi i l r s h rd csmetted mad e h e n

从 给水厂污泥成分分析来看 , 凌庄 自来水厂污泥主要无

污泥的粉煤灰调理和污泥陶粒的制备及应用研究

污泥的粉煤灰调理和污泥陶粒的制备及应用研究污泥的粉煤灰调理和污泥陶粒的制备及应用研究一、引言污泥是城市污水处理过程中产生的一种固体废物,其含有大量有机物和无机物质,对环境造成严重污染和资源浪费。

而粉煤灰是煤燃烧过程中产生的一种固体废物,其含有大量有机质和矿物质,可用于多种建筑材料制备。

本研究旨在探索污泥和粉煤灰的综合利用,通过粉煤灰对污泥的调理,制备出具有良好性能的污泥陶粒,并探讨其在土壤修复和建筑材料领域的应用。

二、粉煤灰调理污泥的方法1. 污泥处理前的预处理首先,对含有较高水分的污泥进行浓缩处理,可采用压滤机、离心机等固液分离设备进行脱水,以减少后续处理的工艺复杂度和成本。

经过处理后的污泥水分含量下降,利于后续的加工和处理。

2. 粉煤灰的添加比例将粉煤灰与污泥混合,可以采用不同的添加比例来调理污泥。

添加比例的选择需根据具体工艺和目标要求来确定。

一般情况下,污泥中添加5%至15%的粉煤灰可获得较好的处理效果。

添加过量的粉煤灰可能导致陶粒的质量下降,添加过少则无法发挥粉煤灰的优势。

3. 混合均匀和固化经过确定的添加比例后,将粉煤灰均匀地加入污泥中,并通过搅拌等方法使其混合均匀。

混合后的污泥需要进行固化,常见的固化方法包括静态堆放和加入固化剂等。

三、污泥陶粒的制备方法1. 固化污泥的预处理经过粉煤灰调理和固化后的污泥需要进行干燥处理,以便进一步制备成污泥陶粒。

常见的干燥方法包括自然晾晒、机械烘干和加热烘干等。

2. 制备污泥陶粒将预处理后的干燥污泥进行破碎,然后通过球磨机或制粒机等设备进行进一步加工,制备出粒径均匀的污泥陶粒。

制备过程中需注意设备参数的控制,以保证陶粒的品质和性能。

四、污泥陶粒的应用研究1. 土壤修复污泥陶粒在土壤修复中有着广泛的应用。

陶粒中的有机质和矿物质可以为土壤提供养分和改善土壤结构。

将污泥陶粒混入受污染土壤中,可提高土壤的肥力和水分保持能力,促进植物生长,同时吸附土壤中的重金属和有机物质,起到修复土壤的效果。

城市污水厂污泥制备陶粒的试验研究

23 .

试 验 方 法及 工 艺 流 程

本 文 以城 市 污水 厂 污泥 为原 料 ,添加 高 岭 土 、

陶粒 性 能 指 标 的 检 验 , 照 国家 标 准 《 集 料 遵 轻

黑 粘 土和 铬 渣进 行混 合 造粒 ,通 过控 制焙 烧 条 件 ,

烧 制轻 质 陶粒 。陶粒 产品在 建筑 、 金 、 工 、 油 、 冶 化 石 农业 等部 门有着广 泛用 途 。利用 城市 污泥 制备 陶粒 不 仅 消纳 了城 市 污水 厂 日益 增 多 的剩余 污 泥 , 同时 也 为污水 厂 带来一 定 的经济 效益 。

C0 a

21 . 9

KO 2

1 39

其 他

73 _7

烧 失 量

5 .1 48

高 岭 土

黑 粘 土 铬 渣

6 31 2

6 .5 39 25 .3

2 .8 64

2 .9 04 08 .3

13 . 6

24 .4 05 .8

03 . 9

00 . 2

维普资讯

5 C 1 l0 碡舞每 I I C 06 … I C 【y 攘

城市污水厂污溏制备陶粒的试验研究

张云峰 , 盛金聪

( . 州师范 学 院资源与 环境科 学学 院 ;. 州 市环 境 卫生 管理 处 ) 1 泉 2泉

2 材料 与方 法

21 试 验 材 料 .

及 其试 验方 法 )G / 7 3 . 19) (BT 14 11 98。试 验 原料 均 —

经 过 1 5【 0 o 干燥 预处理 后 , = 粉磨 过 1 0目筛 备用 。取 5

经 过 预处 理 过 的原料 , 根据 试验 方 案称 重 混合 加 水

污泥陶粒的制备

污泥陶粒的制备

(污泥烧制陶粒的技术路径与控制因子研究)

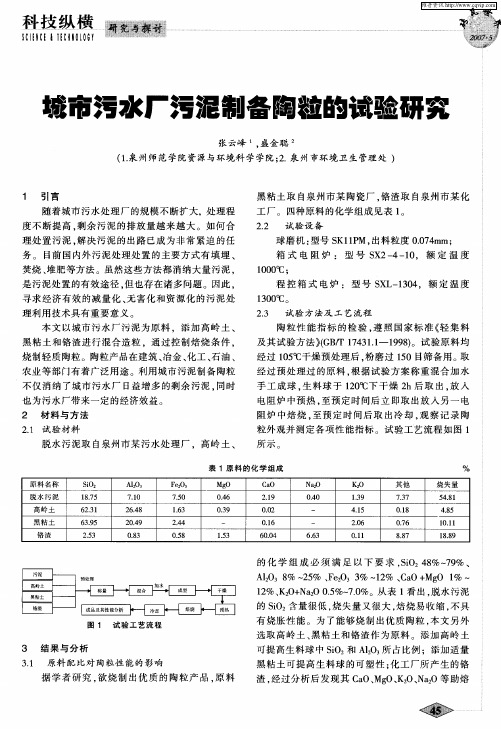

实验原材料及测试方法

实验原材料:污泥:页岩:煤灰=1::4:0.1

污泥的处理:将污泥置于105+-5摄氏度恒温烘箱中烘干,自然冷却后取出,粉碎筛分后待用,污泥粉碎后平均粒径为180um,容重为1.14 kg /m3。

页岩:页岩粉塑性指数为130,含水率7%,平均粒径为144um。

生料球的制备:

陶粒烧制整个过程中最重要的是制粒和烧胀。

生料球的质量对陶粒焙烧影响很大,所以对生料球有一定的要求,主要①有一定的强度,在运输过程中受挤压、摩擦和冲击作用而不变形或散体,两米坠落破碎率小于5%;

②有较高的热稳定性,避免在运输过程中生料球自燃,防止高温点火时引起过多炸裂,600'C炸裂率小于5%。

工业化制作是对生料球的颗粒粒径也有一定的要求,一般是粒径在5-15mm内。

设备:

目前工业生产中,制备陶粒生料球的方法有很多,根据细小粒子团聚成大直径团粒的不同原理,可将其分为以下几类(天津巿硅酸盐制品厂,1975 ):

湿法滚简造粒;

干法混合造粒;

压力成型法;

热成型法;

喷雾和分散法;

从液体中团聚造粒法。

其中以湿法、干法滚简造粒和压力成型三种最为常用。

造粒设备主要有挤压成球机、成球简、对锟压球机、成球盘等。

目前以成球盘最为普遍,其主要优点是料球质量好、运行可靠、调节灵活,缺点是操作的技术要求高,需要有熟练工人严格控制。

陶粒烧制(在实验室中如何去烧制)。

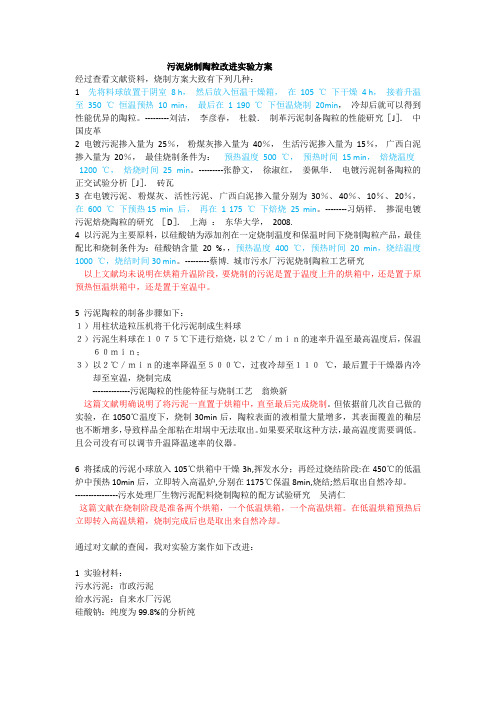

污泥烧制陶粒改进实验方案

污泥烧制陶粒改进实验方案经过查看文献资料,烧制方案大致有下列几种:1 先将料球放置于阴室8 h,然后放入恒温干燥箱,在105 ℃下干燥4 h,接着升温至350 ℃恒温预热10 min,最后在1 190 ℃下恒温烧制20min,冷却后就可以得到性能优异的陶粒。

---------刘洁,李彦春,杜毅.制革污泥制备陶粒的性能研究[J].中国皮革2 电镀污泥掺入量为25%,粉煤灰掺入量为40%,生活污泥掺入量为15%,广西白泥掺入量为20%,最佳烧制条件为:预热温度500 ℃,预热时间15 min,焙烧温度1200 ℃,焙烧时间25 min。

---------张静文,徐淑红,姜佩华.电镀污泥制备陶粒的正交试验分析[J].砖瓦3 在电镀污泥、粉煤灰、活性污泥、广西白泥掺入量分别为30%、40%、10%、20%,在600 ℃下预热15 min 后,再在1 175 ℃下焙烧25 min。

--------习炳祥.掺混电镀污泥焙烧陶粒的研究[D].上海:东华大学,2008.4 以污泥为主要原料,以硅酸钠为添加剂在一定烧制温度和保温时间下烧制陶粒产品,最佳配比和烧制条件为:硅酸钠含量20 %,,预热温度400 ℃,预热时间20 min,烧结温度1000 ℃,烧结时间30 min。

---------蔡博. 城市污水厂污泥烧制陶粒工艺研究以上文献均未说明在烘箱升温阶段,要烧制的污泥是置于温度上升的烘箱中,还是置于原预热恒温烘箱中,还是置于室温中。

5 污泥陶粒的制备步骤如下:1)用柱状造粒压机将干化污泥制成生料球2)污泥生料球在1075℃下进行焙烧,以2℃/min的速率升温至最高温度后,保温60min;3)以2℃/min的速率降温至500℃,过夜冷却至110℃,最后置于干燥器内冷却至室温,烧制完成--------------污泥陶粒的性能特征与烧制工艺翁焕新这篇文献明确说明了将污泥一直置于烘箱中,直至最后完成烧制。

但依据前几次自己做的实验,在1050℃温度下,烧制30min后,陶粒表面的液相量大量增多,其表面覆盖的釉层也不断增多,导致样品全部粘在坩埚中无法取出。

新型污泥陶粒及其设备制作方法与应用与制作流程

本技术公开了一种新型污泥陶粒及其制备方法与应用,所述方法包括如下步骤:S1:污泥的准备;S2:将污泥、钢渣和硅藻土混合,搅拌均匀得到混合湿料;S3:将混合湿料机械造粒得到粒胚1;S4:将粒胚1与硅酸钙粉磨混匀,预热烘干得到粒胚2;S5:将粒胚2高温烧结;S6:冷却筛分得到不同规格的陶粒;S7:陶粒性能的鉴定。

本技术以污水厂污泥为原料,辅以钢渣、硅酸钙等材料,充分搅拌混匀后经过机械造粒与高温烧结,制成具有较大空隙结构和较强吸附性能的新型污泥陶粒,可作为曝气生物滤池填料使用。

将污泥制备为陶粒,可以实现安全无害化处置污泥,达到固体废弃物的无害化与资源化利用,对于污泥处置具有非常重要的指导意义。

权利要求书1.一种新型污泥陶粒的制备方法,其特征在于,所述方法包括如下步骤:S1:污泥的准备;S2:将步骤S1中得到的污泥、钢渣和硅藻土混合,搅拌均匀得到混合湿料;S3:将步骤S2中得到的混合湿料机械造粒得到粒胚1;S4:将步骤S3中得到的粒胚1与硅酸钙粉磨混匀,预热烘干得到粒胚2;S5:将步骤S4中得到的粒胚2高温烧结;S6:冷却筛分得到不同规格的陶粒;S7:陶粒性能的鉴定。

2.如权利要求1所述的一种新型污泥陶粒的制备方法,其特征在于,所述步骤S1的具体步骤为将污水处理厂产出的剩余原始污泥经过污泥脱水机和污泥干化机处理,将污泥含水率减少到50%~60%,得到可用污泥。

3.如权利要求1所述的一种新型污泥陶粒的制备方法,其特征在于,所述步骤S3的具体步骤为将步骤S2中得到的混合湿料用造粒机进行造粒,得到粒胚1,粒径控制在5mm~20mm。

4.如权利要求1所述的一种新型污泥陶粒的制备方法,其特征在于,所述步骤S4的具体步骤为将步骤S3中得到的粒胚1与硅酸钙粉磨充分混合,使粒胚1表面均匀附着硅酸钙;再放入预热窑中进行预热烘干,烘干采用渐进式升温,温度范围为70℃~105℃,预热烘干渐进时间为10~15分钟,在105℃下干燥60分钟,得到粒胚2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

污泥制陶粒实验方案

一、实验目的:

①利用污泥为主原料,配以其他辅助材料烧制成陶粒建材;

②完成大学生创新实验基本要求。

二、实验药品:

主要:生活污水处理厂的污泥(含水量78.6%左右),粉煤灰,煤粉金属废屑等。

次要(可增加):河道淤泥,金属冶炼厂的金属污泥等

三、实验原理:

本实验采用“湿法造粒—烧结”。

将已有材料按一定配比均匀混合,然后人工造成具有一定形状和机械强度的“生品”,再利用马弗炉烧结成陶粒成品。

四、实验步骤

本实验的基本工艺流程如下:

将污泥,粉煤灰,煤粉等其他辅助材料分别称量,混合搅拌均匀(控制含水量在30%左右),然后再造粒,将生粒稍微晾干一下,再放入马弗炉中焙烧。

冷却,进行产品性能测试。

具体操作如下:

1、污泥含水量的测定:

将已称量的污泥放入烘箱中,保持温度为105℃左右,烘一段时间后,取出,称量;反复进行,直到质量不变为止。

所减少的质量即为水的质量,计算出含水量。

2、配料比:

污泥:60%~80% 粉煤灰:20%~30% 其他辅料:0~10%

○1、影响因素:

主要是配料比和烧结温度,其次是烧结时间。

实验时,我们采用控制变量法。

3、产品(生粒)制作:

将各原料按配料比分别称量、记录质量后,混合均匀,控制混合物的含水量。

人工造成圆形或者椭圆形且具有一定机械强度的粒状,稍稍晾干。

4、焙烧生品:

将制成的生品放入马弗炉中。

注意各粒之间保留一定的距离,不能靠紧,更不能堆积。

○1:预热:将马弗炉中的陶粒进行加热,蒸发掉部分水分,防止陶粒在烧制过程中遇水爆裂。

预热温度:500℃,预热时间:30min左右;○2:焙烧:焙烧温度:1050℃~1170℃之间,焙烧时间:30min左右;○3:成品:被烧结束后,让陶粒自然冷却至室温,取出成品。

5、检测产品性能:

主要检测产品的抗压强度,吸水率,体积密度和浸出实验。

五、实验时间安排:

主要时间安排在暑假。

六、实验人员安排:

曹静,孔如月负责取样和药品称量;邓颖强,任明月负责原料混

合;王达军负责马弗炉的控制和产品的放入、取出;王达军,孔如月,曹静,邓颖强,任明月生品的制作。