几家等温变换炉技术对比

变换炉等温变换和绝热变化的区别

变换炉等温变换和绝热变化的区别说到等温变换和绝热变化,很多人一听这名字就开始头疼,觉得这又是啥高大上的东西,其实说白了,就是气体在不同条件下的变化。

这些名字虽然一听就让人头大,但其实不难理解。

等温变换,顾名思义,就是温度保持不变的变化;而绝热变化,温度可是要发生变化的,但更重要的是,变化过程中没有热量交换。

举个简单的例子,我们就能明白啥意思。

想象你在炎热的夏天,拿着个冰淇淋,突然被大太阳照到,你觉得冰淇淋是如何反应的?对,它迅速融化了,融化过程中,温度升高,但在这个过程中你手里的冰淇淋和周围的空气之间并没有直接交换热量。

你说这像不像绝热变化?没错,绝热变化就是物体和外界没有热量交换,它自己独立“忍耐”温度的变化。

而等温变换嘛,就像是你在冬天泡热水澡,想象一下,在水温保持不变的情况下,你调节水的流速,这样水温就稳定了,不热也不冷,一切都在舒适的温度下进行。

这里面的秘密就在于,虽然你调节了水的流速,水温依然没有变化。

是不是很神奇?其实这就和等温变化很像,它是一种理想状态,在过程中,系统的温度保持不变,虽然里面的气体可能会膨胀或压缩,但它们就是不会失温——好像有个无形的“温控器”在帮你调节温度似的。

再想一想,举个咱们生活中的例子。

假设你把气球放进冰箱里,气球里的气体在冰箱内逐渐变冷,这种变化肯定不是等温的,因为温度会发生变化。

而如果你把气球放在某个不透气的环境下,不让外界与气球发生热量交换,这时候气球的温度就会变,气体也会随之膨胀或压缩,但周围环境不“参与”,这就是典型的绝热过程。

说到等温变换和绝热变化,最大的不同就在于“热量”这回事。

等温变换里,气体和环境之间能交换热量,气体在做功时,恰巧吸收或释放了热量,这使得气体的温度能够维持不变。

换句话说,外界提供或者带走了热量,气体在这里面舒舒服服地维持着恒定的温度。

而绝热变化,热量不参与,就是一个“封闭”过程,气体在变化的过程中,其内部的能量转化成了温度变化,但外界一点帮助都没有,气体自己“撑着”完成整个过程。

等温淬火炉炉型

等温淬火炉炉型

等温淬火炉是一种常见的金属材料热处理设备,广泛应用于制造业和工业生产领域。

下面将为大家介绍等温淬火炉的几种常见的炉型。

1.卧式等温淬火炉

卧式等温淬火炉是传统型的炉型,尤其适合一些中型和大型的零部件淬火。

它的特点是卧着放置,容量相对较大,可以处理较大体积的工件,操作比较简单易行,因此被广泛使用。

同时,卧式等温淬火炉的加温管路相对较短,能够更好地控制温度均匀度和加热时间,从而达到更好的质量控制效果。

2.立式等温淬火炉

立式等温淬火炉是常见的小型炉型,一般用于小型工件的淬火,由于其小巧玲珑的体积使得其空间利用率更高。

同时,立式等温淬火炉的加温管路比较长,可以使温度变化更加平稳,可以达到更好的热处理效果。

3.箱式等温淬火炉

箱式等温淬火炉是一种比较灵活的炉型。

它的加热室为独立的箱体结构,在加工不同类型的工件时,只需要调整炉体尺寸即可。

箱式等温淬火炉体积相对较小,适用于批量少的生产需求。

4.推杆式等温淬火炉

推杆式等温淬火炉是一种推杆式加工设备,常常应用于直径较大或长度较长的工件的淬火。

它的特点是加工井尺寸相对较大,加热速率较快,淬火效果好。

同时,推杆式等温淬火炉也可实现自动化生产,提高生产效率。

以上是几种比较常见的等温淬火炉炉型,不同的炉型针对不同的工件类型有着不同的优缺点。

因此,在选用等温淬火炉时,一定要充分考虑工件类型、加工要求等因素,选择适合的炉型,以达到最好的生产效益。

煤制合成氨不同等温变换技术探讨

煤制合成氨不同等温变换技术探讨曹志斌【摘要】2 kinds of isothermal conversion technologies used in HT-L for pulverized coal pressure gasification were introduced.Respectively from the process scheme,shift converter configuration,key equipment,catalyst and utility consumption as well as economic and technical indicators,the 2 technologies were compared and analyzed.The results showed that both processes had their respective advantages.But because the actual application time was short,the company should take overall consideration according to its situation and choose the isothermal conversion technology suitable for it.%介绍了应用于航天炉粉煤加压气化制合成氨过程的两种等温变换工艺技术,分别从工艺方案、变换炉配置、关键设备情况、催化剂、公用工程消耗以及经济技术指标等方面,对两种等温变换技术进行了比较和分析,企业在进行选择时,应根据自身情况,综合考虑,选择适用于自身的等温变换技术.【期刊名称】《煤化工》【年(卷),期】2017(045)004【总页数】3页(P34-36)【关键词】航天炉;等温变换工艺;合成氨;变换炉;催化剂;公用工程【作者】曹志斌【作者单位】航天长征化学工程股份有限公司兰州分公司,甘肃兰州730010【正文语种】中文【中图分类】TQ54航天粉煤加压气化(简称航天炉)于2009年进入长周期稳定运行以来,广泛应用于煤制烯烃、煤制乙二醇、煤制油、煤制己内酰胺等传统煤化工和新型煤化工领域。

湖南安淳等温变换等三项技术

湖南安淳等温变换等三项技术列为中国氮肥工业协会‚‘十三五’期间氮肥、甲醇行业节能减排先进适用技术‛2017.7近日,中国氮肥工业协会公布的‚十三五‛氮肥、甲醇行业节能减排先进适用技术(第二批)名单中,湖南安淳高新技术有限公司自主研发的CO等温变换技术、JJD低压等温甲醇合成技术、合成气醇烃化精制工艺技术列入其中,成为多项技术同时入选的少数企业之一。

此前,湖南安淳高新技术有限公司的ⅢJD超大型节能低压氨合成技术已列入‚十三五‛氮肥、甲醇行业节能减排先进适用技术(第一批)。

ⅢJD超大型节能低压氨合成技术骏化DN2800、15MPa、300kt氨合成系统。

湖南安淳氨合成技术由ⅢJ型、ⅢJ-99型、ⅢJD2000型发展到ⅢJD4000型,由Φ600发展到Φ3000,形成了系列产品,适应和满足了中小氮肥向大型化跨越式发展的需要。

ⅢJ型合成内件结构设计,采用了分流工艺,内冷、冷激巧妙结合,轴向径向结合的全新设计,达到了单塔生产能力大、氨净值高、阻力小、副产蒸汽品位高产量大的目标,满负荷生产时,氨净值达16%以上,塔阻力为0.2~0.4MPa,受到用户青睐而被广泛采用,特别是DN1200以上ⅢJ型氨合成塔内件已约占市场份额的一半以上。

截至2016年底已有将近二百家企业应用了湖南安淳高新技术有限公司研发的氨合成系统。

目前,该技术已获8项发明专利。

IIIJD超大型节能低压氨合成系统操作压力降低,系统阻力小,减少系统电耗和物耗,且能副产中压过热蒸汽,节省了煤的使用,降低了二氧化碳等有害气体的排放。

以IIIJD-DN3000氨合成系统为例,日产氨1700吨,原料气消耗2850Nm3/吨氨,吨氨利润达200元,全年经济效益为11220万元。

该技术适用于以传统醇烃化净化的含有一定量惰性气体的原料气合成系统,也适用于以低温甲醇洗和低温液氮洗净化的纯氢氮气合成系统。

随着氨合成技术大型化、低压化发展,中小氮肥企业技改扩建或新建大型化氨合成装臵,该技术推广应用的空间很大。

“水移热等温变换技术”成功用于低水气比变换装置

“水移热等温变换技术”成功用于低水气比变换装置王庆新【摘要】介绍目前低水汽比变换装置存在的问题,水移热等温变换的特点,以及水移热等温变换技术在湖南金牛化工公司的应用情况。

% Describe the problems in low water vapor ratio CO shift unit , and the characteristics of CO isothermal shift process comprising water transfering out heat " . This process was applied successfully in low water vapor ratio CO shift unit of Jinmei Jinniu Chemical Co .,Ltd .【期刊名称】《化工设计通讯》【年(卷),期】2013(000)003【总页数】3页(P20-21,22)【关键词】水移热等温变换;低水汽比;应用;半水煤气【作者】王庆新【作者单位】南京敦先化工科技有限公司,江苏南京 210048【正文语种】中文【中图分类】TQ113.26+4.2南京敦先化工科技有限公司第一套“水移热等温变换技术”于2012年12月6日在湖南安乡晋煤金牛化工有限公司顺利投入运行。

该水移热等温变换技术是在原“中低低”变换工艺装置上增加一台水移热等温变换炉,扩产节能效果明显。

改造后变换系统出口CO 含量由原来的1.2%降至0.6%,系统阻力由原来的0.12MPa 降至0.07MPa,吨氨蒸汽消耗下降了135kg,变换冷却水消耗下降了20m3,同时副产0.7MPa饱和蒸汽236kg,供造气及铜洗使用,热水循环量由原来的9860kg降至5 670kg,热水塔出口温度由原来的104℃降至84℃。

水移热等温变换炉投运后,湖南安乡晋煤金牛化工有限公司停运一台4t/h沸腾锅炉。

水移热等温变换炉为全径向结构,催化剂床层阻力几乎测不出来,同平面温差不超过5℃。

等温变换技术应用于各类煤气化变换装置简介

等温变换技术应用于各类煤气化变换装置简介发表时间:2014-1-1 文字〖大中小〗阅读次数:580 [关闭窗口]0、前言南京敦先化工科技有限公司开发的“等温变换技术”是利用埋在催化剂床层内部移热水管束将催化剂床层反应热及系统多余的低品位热能转化为高品位蒸汽,同时降低催化剂床层温度,提高反应推动力,延长催化剂使用寿命,降低系统阻力,降低工程投资、减少设备腐蚀。

该技术已经被安徽昊源化工集团“18.30”合成氨项目(航天炉加压气化水煤气、3.78MPa)、内蒙古某能源单位40亿立方米/年煤制天然气项目(单套通过干基水煤气量6.67×105Nm3/h)、山东某石油化工有限公司160万吨/年深度裂解装置合成气变换装置、山东联盟化工股份有限公司15万吨/年合成氨项目(固定床间歇气化半水煤气、2.2MPa)、河南新乡永昌化工股份有限公司17万吨/年合成氨项目(固定床间歇气化半水煤气、0.8MPa)、湖北华强化工集团10万吨/年合成氨项目(固定床间歇气化半水煤气、0.8MPa)、河北天成化工股份有限公司卢龙分公司6万吨/年合成氨项目(固定床间歇气化半水煤气、0.8MPa)、安乡晋煤金牛化工有限公司5万吨/年合成氨项目(固定床间歇气化半水煤气、0.8MPa)等单位不同煤气化的变换装置所采用。

与粉煤加压气化、水煤浆加压气化以及天然气转化等高水气比、高CO水煤气相配套的变换装置不仅要完成CO转化任务,同时兼顾完成前工序带进变换系统热量回收任务。

变换装置热量回收率及回收热能品位高低直接关系到整个装置综合能耗。

目前,与之相配套的传统变换工艺多为“多段绝热反应+间接热能回收”方式,工艺流程长、设备多、工程投资大、系统阻力大、露点腐蚀多、设备维修费用高、回收热能品位低、热量回收率低。

与固定床间歇式气化以及尾气回收等低水气比、低CO半水煤气或水煤气相配套的变换工艺流程类型繁多,从热能回收来分可以分为“有饱和热水塔”和“无饱和热水塔”两种类型;从催化剂选型上来分可以分为“中串低”、“中低低”、“全低变”三大类型。

CO等温变换工艺技术应用及问题策略分析

(3)等温变换不仅可以让反应炉内温度始终都保持恒定,而且采取“水移热”技术,而已生成大量蒸汽,这些蒸汽可以被循环利用,作为反应原料气,在一些特殊工况下,能够实现蒸汽“零消耗”[4]。

而传统热反应中,需要加入大量蒸汽,将其作为反应开展的原料,同时,为了确保具体反应作业开展期间的稳定性,要在考虑生产环境基础上,适当补充一定量冷激水或者蒸汽,进而达到降低反应炉内温度的目的,这也就会造成多次重复消耗蒸汽,由此可见,等温变换技术在具体应用过程中具有减少蒸汽消耗量的优势[5]。

2 CO等温变化工艺应用问题及对策某工业园区合成氨项目建设初期采用航天粉煤气化炉、四段绝热CO 变换工艺,而且开展了土地施工。

而CO 等温变换工艺随着科技的不断发展,该项技术变得更加成熟,而且该项工艺在具体应用时,CO 等温变换工艺变更加成熟,该项工艺在具体应用期间与传统的绝热变换工艺相比,前者优势十分明显[6]。

因此,在原有绝热变换基础上,进行了适当修改,在进行实际修改过程中,要尽量对原绝热变换工艺应用过程中采用的设备、工艺、土建等各项基础设施进行应用,进而转变为等温变换工艺。

2.1 设计方面遇到的问题及解决对策(1)将在线监测氧含量设备设置在等温变换装置入气口处,通过对该装置进行应用,完成对进入到气口氧气具体含量情况的检测。

气化工艺采取的为粉煤纯氧气化工艺,在实际生产作业开展期间,为了避免生产期间,由于操作人员操作不当出现故障,导致煤气中氧含量超标,而损坏催化剂,通过采用在线检测技术,能够精准度完成对含氧量情况的检测[7]。

(2)针对净化炉层要设置超温报警装置。

净化炉是利用原绝热变化炉为基础改造而成的,其在具体应用过程中起到的关键作用就是对粗煤气进行净化,进而达到脱毒目的,同时,将5.5m 3催化剂转入到净化炉底部,用于变化反应,确保等温变换炉入口煤气温度与露点温度相比更高,而通过对加热报警装置的应用,能够达到提前警示作用。

(3)在净化炉入口前增加一个氮气管道,由于有5m 3的催化剂被装入到了净化炉底部,这一部分催化剂可以被用作变换反0 引言CO 等温变换工艺技术虽然经一段时间的发展已经得取得了一定成功,并且在具体应用期间,也取得了不错的应用效果,但是,从实际情况来看,该项技术应用仍然存在一定问题,因此,要想使其作用能够得到合理发挥,必须要从不同角度入手,做好相应分析工作。

中石化宁波工程有限公司“全径向等温变换炉”专利获得授权

包( P D P ) 如期交付。 中安联合煤业化工有限公司拟在安徽省淮南市 建设煤制 甲醇项 目。一氧化碳变换单元作为中安联 合煤制 1 7 0 万吨/ 年甲醇及转化烯烃项 目的重要组 成部分之一 , 处理上游气化装置生产 的粗合成气 , 经 变换和低温甲醇洗净化后作为下游合成甲醇装置的

二 氧化硫 减排 新 突破 。 该公 司今 年初 提 出了将 液硫 池含 硫废气 引至 酸

性气燃烧炉进行 回收治理的改造构想。经过反复论

证, 他 们专 题研讨 通 过 了硫 磺 液 硫 池含 硫 废 气 改造 项 目实施方 案 。新 项 目于 3月 上 旬 开 始 建设 , 5月

非 甲烷总烃等微量有害气体全部转化成无害的二氧

日前 , 受 中安 煤化 工项 目业 主委托 , 由宁波工 程 公 司联 合技 术研究 院编制开 发 的变换单 元工 艺设 计

加树林 1 6 . 8 亩, 环保效益十分显著。 据了解 , 洛阳石化对硫磺液硫池废气 回收利用 ,

在 国内外 同类装 置 中 尚属首 家 。

中石化 宁 波工 ຫໍສະໝຸດ 有限 公 司“ 全 径 向 以及基于技术 进步创造经济 效益方面奠定 了基 础 。

电石炉尾气提纯 C O实现工业化

日前 , 新疆 天业 集 团利 用 电石 炉 尾 气变 压 吸 附 提纯 C O装 置和 变压 吸附制 氢装 置 已连 续稳 定 运行 4个 月 , 产 品气 C O规 模 为 6 0 0 0 N m / h( 纯度 > 9 9 %) , H 为 1 . 6万 N m / h ( 纯度> 9 9 . 9 %) 。这 是 世界 上首 套利 用变压 吸 附技 术从 电石炉 尾气 中提纯

2 0 1 3年第 1 3卷第 3期

一种等温变换炉[实用新型专利]

![一种等温变换炉[实用新型专利]](https://img.taocdn.com/s3/m/871989eee87101f69f319540.png)

专利名称:一种等温变换炉

专利类型:实用新型专利

发明人:卢健,王雪林,聂忠峰,王智申请号:CN201720874542.0申请日:20170718

公开号:CN207153662U

公开日:

20180330

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种等温变换炉,其包括具有上筒体封头和下筒体封头的壳体,在上筒体封头安装有变换气进口管和至少两个冷却水出口管,在下筒体封头安装有变换气出口管和与冷却水出口管数量相同的冷却水进口管;在筒体内安装有径向分布筒和集气筒;在壳体内设有连通冷却水进口管和冷却水出口管的换热管组件,换热管组件包括从上至下顺序相连的一上管板、一上封头、一换热管组、一下管板和一下封头,换热管组的换热管为折弯管。

本方案中,采用换热管组的传热方式,换热管内外的气体交错流动,进行热量交换,使炉内的温度保持平稳;由于采用多个上管板、下管板、上封头以及下封头,避免采用大型的管板和封头,减少了设备的造价。

申请人:南京聚拓化工科技有限公司

地址:210048 江苏省南京市沿江工业开发区园西路19号

国籍:CN

代理机构:南京天翼专利代理有限责任公司

代理人:崔立青

更多信息请下载全文后查看。

可控移热变换(俗称:等温变换)技术简介-王庆新

“可控移热变换”技术应用于各种煤化工变换装置简介(南京敦先化工科技有限公司王庆新邮编210048)0、前言随着煤制油、煤制天然气、煤制氢、煤制烯烃、煤制乙二醇等现代煤化工向大型化、规模化、集约化发展,传统绝热变换技术已成为现代煤化工发展的瓶颈。

传统煤化工企业(如煤制合成氨、煤制甲醇、炼油及制药企业制氢原料路线改造等)在进行原料路线改造及节能降耗时也在不断寻求先进、节能、抵投资的变换新技术。

南京敦先化工科技有限公司自2010年以来一直只致力于节能环保、低投资、易于大型化的新型变换技术研发工作。

通过多年来不断努力,已将开发的“新型节能深度转化可控移热变换工艺”(以下简称:可控移热变换)和“非均布可控移热变换炉(以下简称:可控移热变换炉)”等专利技术成功应用到粉煤加压气化、水煤浆加压气化、间歇式固定床常压气化的水煤气或半水煤气的变换装置上。

目前在建的有5套、已经投入运行的6套,近期有数家煤制油、煤制天然气、煤制氢、煤制乙二醇、煤制甲醇、煤制合成氨等业主正在于我们洽谈。

首套可控移热变换装置于2012年年底在安乡晋煤金牛化工有限公司投入运行,至今近两年时间,各项指标超过设计值。

用于4.0MPa粉煤加压气化水煤气的可控移热变换装置于2014年4月在安徽昊源化工集团有限公司成功投入运行,与传统绝热变换工艺相比,设备减少减少了近1/3、流程缩短了1/2、工程总投资减少了1/4、系统阻力仅为0.09MPa。

2014年6月,该套可控移热变换装置顺利通过中国石油和化学工业联合会的科学技术成果鉴定(中石化联鉴字[2014]第30号文),鉴定结论为:(1)开发了非均布高效可控变换反应器,采用径向内置管式水移热,催化剂可以自卸,合理、先进,符合催化剂的使用特性,易实现大型化;(2)改变了传统变换工艺的设计思路,大幅度缩短流程,减少了设备台数,提高了变换系统反应热的热能利用率和品位,降低系统阻力,简化了工艺操作;(3)该成果实现了传统变换工艺的技术提升,减少了工程投资和装置的运行成本,特别适用于高一氧化碳、高汽/气比水煤气的苛刻工况,可应用于不同领域变换工段的节能改造及新建项目,促进节能减排、利于装置大型化,具有较好的经济和社会效益;(4)该技术路线合理可行,技术指标先进,达到了国际先进水平。

绝热与等温变换工艺方案比选探析

度的增加先增后降ꎬ 当合成气组成确定ꎬ 即存在

一条与转化率 X a 变化相对应的最佳温度 T op 曲线ꎬ

一般反应器的操作温度应接近最佳温度曲线附近ꎬ

这样才能使反应速率最大ꎬ 反应器尺寸最优ꎮ

1 2 压力

变换反应是在催化剂作用下进行的等体积可

逆放热反应ꎬ 因此压力对变换反应的平衡没有影

(1)

可以看出ꎬ 变换 反 应 是 一 个 强 放 热 反 应ꎬ 流

程中可配置换热器和余热锅炉回收变换气中的反

应热来副产蒸汽ꎮ 通过变换反应可以提高粗合成

响ꎮ 但变换反应的速率与压力的平方根大体呈正

比关系 [1] ꎬ 提高变换反应压力ꎬ 可提高催化剂的

操作空速、 减小催化剂装填量ꎬ 降低反应器尺寸ꎬ

节省设备投资ꎮ

气 H 2 / CO 比例ꎬ 为变换气的进一步净化减轻负担ꎮ

作线定性分析 “ 绝热 + 绝热” 、 “ 等温 + 等温” 和 “ 绝热 + 等温 + 绝热” 三种不同组合方式的可操作性ꎬ 综合分

析各工艺组合方式在热量回收利用、 催化剂耗量及设备造价等方面的差异ꎬ 通过优劣对比确定最终方案ꎬ 为工

艺技术选择提供参考ꎮ

关键词 绝热变换 等温变换 操作线分析 综合分析

的平衡组成ꎬ 摩尔分数ꎮ

平衡常数和温度的关系式较多ꎬ 适宜中低温

变换反应较精确的关系式如下 [1] :

-

lnK p = - 5 2894 + 5025 163T 1 - 0 0936lnT

+ 1 4555 × 10

-3

T - 2 4887 × 10

-7

T2

(3)

对于一定组成 的 合 成 气ꎬ 经 变 换 反 应 后ꎬ 由

~ 20℃ ꎮ

等温变换装置运行总结

升温后 , 添加管网蒸汽并控制汽气 比, 然后通过等 温热交换器预热后 , 再经保护剂 罐脱 除有害杂质

后进 人等 温变 换 炉 内 进行 变 换 反 应 , 同时 与 等 温 变换 炉 管 内的热 水 进 行 换 热 ; 出等 温 变换 炉 的变

5 2

化

肥工业 ຫໍສະໝຸດ 第4 0卷第 3期

等 温 变 换装 置 运 行 总结

乞永立 , 钱 进 华

( 1 . 石 家庄正元塔器设备有限公 司 河北石家庄 0 5 2 1 6 5 ;

2 . 河北 正元化 工 工程设 计 有 限公 司 河北石 家庄

摘要

0 5 0 0 6 1 )

针对传统 变换 炉在运行 中存在 的不足 , 开发 了等温 变换炉 。介 绍 了等 温变换 炉的结 构、 特 点及 开发

Ab s t r a c t I n v i e w o f t h e s h o r t c o mi n g s i n t h e o p e r a t i o n o f t h e t r a d i t i o n a l s h i t f c o n v e te r r ,t h e

i s o t h e r ma l s h i t f c o n v e t r e r h a s b e e n d e v e l o p e d .A d e s c r i p t i o n i s g i v e n o f t h e s t r u c t u r e ,c h a r a c t e r i s t i c s a n d d e v e l o p me n t o f t h e i s o t h e m a r l s h i t f c o n v e te r r ,a n d i t s o p e r a t i o n r e s u l t i s s u mme d u p . On e i s o t h e m a r l s h i t f c o n v e n e r i s u s e d t o r e p l a c e t h e o r i g i n a l mu l t i - s t a g e c o n v e n e r ,t h e r e b y s i mp l i f y i n g t h e

Co-Mo催化剂等温变换炉安装施工技术

Co-Mo催化剂等温变换炉安装施工技术

赵晓峰;蔡保存

【期刊名称】《石油化工建设》

【年(卷),期】2024(46)4

【摘要】Co-Mo催化剂等温变换炉是一种用于一氧化碳变换反应的装置,可以将水煤气中的一氧化碳和水蒸气转化为二氧化碳和氢气,显著提高变换效率,降低能耗,减少的损失,增加氢气产量。

Co-Mo催化剂等温变换炉壳体及内件安装的施工质量直接影响设备的运行质量,从设备到货至安装交付全流程施工过程进行阐述,详细介绍了等温变换炉壳体安装、管束内件安装、催化剂装填、封头封闭、氮气密封等的安装施工技术,为类似等温变换炉的施工提供参考。

【总页数】4页(P81-84)

【作者】赵晓峰;蔡保存

【作者单位】中化二建集团有限公司

【正文语种】中文

【中图分类】TQ051

【相关文献】

1.天沃科技径向流动副产蒸汽式等温变换炉技术获国家专利

2.浅谈Co-Mo系宽温耐硫变换催化剂的硫化技术

3.CO-MO系耐硫低温变换催化剂的硫化技术的应用

4.KC系列预硫化耐硫变换催化剂在绕管等温变换炉的应用

5.垃圾发电厂机械炉排焚烧炉安装与施工技术

因版权原因,仅展示原文概要,查看原文内容请购买。

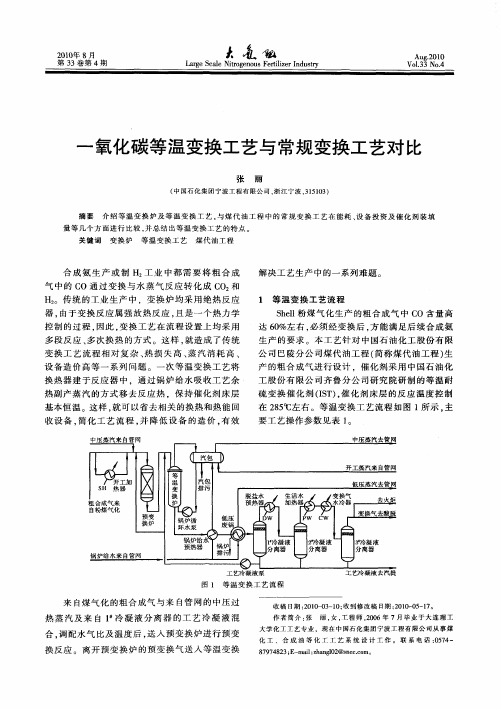

一氧化碳等温变换工艺与常规变换工艺对比

换 热器 建 于反 应 器 中 ,通过 锅 炉 给水 吸 收工 艺余

热 副产 蒸 汽 的方 式移 去 反应 热 ,保 持 催化 剂床 层 基 本恒 温 。这 样 , 可 以省去 相关 的换 热 和热能 回 就 收设 备 , 简化 工 艺 流 程 , 降低 设 备 的造 价 , 效 并 有

中压 蒸汽来 自管 网

收稿 日期 :0 0 0 — 0; 到修 改 稿 日期 :00 0 — 7 2 师 ,0 6年 7月 毕 业 于 大 连 理 工 女 工 20

合 , 配水 气 比及 温 度后 , 人 预 变换 炉进 行 预变 调 送 换反 应 。离 开预 变 换炉 的预变 换 气送 入 等温 变换

2 1 年 8月 00 第3 3卷 第 4 期

L r e S a e N t g n u e t ie n u t a g c l i o e o sF r l rI d sr r iz y

矗 儆

Au 2 0 g.01

V 1 3 No4 o . . 3

一

氧化碳等温变换工艺与常规变换 工艺对 比

第 4期

张

丽 . 氧 化 碳 等 温 变换 工艺 与 常规 变 换 工 艺 对 比 一

23 3

炉进行 C 0变 换反 应 。

表 1 主 要 工 艺 操 作 参 数

后 , 往 酸性 气 体脱 除 单 元 。另 外 , 冷 凝 液 分离 送 1

器 排 出 的部 分工 艺 冷凝 液 经 加压 后 返 回预 变 换 炉

硫 变 换 催 化剂 ( T)催 化 剂 床层 的反应 温 度 控制 I , S

控 制 的过 程 . 因此 , 变换 工 艺在 流 程设 置 上均 采用 多段 反应 、 多次 换热 的方式 。这样 , 造 成 了传 统 就 变 换 工 艺 流程 相 对 复 杂 、 损 失 高 、 汽 消 耗 高 、 热 蒸 设 备造 价 高等 一 系列 问题 。一 次等 温 变换 工 艺将

等温变换炉

姓名:张宇航 班级:化工144 学号:140101422

一、等温变换炉简介

等温变换炉由壳体和内件组成,见图一。壳 体是由壳体和内件组成,由筒体、上封头、 下封头组成,上封头与筒体之间采用法兰连 接,法兰之间采用“A”密封,上下封头分 别设有气体进出口。内件由水移热管束、气 体分布筒、集气筒、密封板、支撑座等部件 组成。水移热管束与进出水管之间采用管式 联箱结构。内件与外筒可以拆卸,管内走水、 管外装填催化剂,下部设有催化剂自卸口。

五、等温变换技术任重道远

“等温变换技术”属于中国人独创的技术,是煤化工技术 领域唯独一个领先于国外、首创的专利技术。世界上第一 套“等温变换”装置在中国,2012年11~12 月,第二套、 第三套也相继在中国投入运行。南京敦先化工科技有限公 司自第一套在湖南安乡晋煤金牛化工有限公司投入运行后 ,仅在4个月内,又承接了6套“等温变换”装置设计工作 ,涉及到粉煤加压连续气化、水煤浆加压连续气化、间歇 式固定床气化所产的高水气比高CO 水煤气及低水汽比低 CO 半水煤气领域,装置设计压力有6.5 MPa、4.0MPa、 2.5MPa、0.8MPa 等诸多等级。

二、等温变换炉流体走向

原料气从等温变换炉上部进 (1)气体走向 人等温变换炉后由侧面径向分布器进入催化剂床层,然后沿径向( 与换热水管呈90“垂直换热,传热效果好)通过催化剂床层,反应 的同时与埋设在催化剂床层内的水管换热,再经内部集气筒收集后 由下部出等温变换炉。 (2) 水走向

来自汽包的不饱和水自等温变换炉下部进水管进人等温变换炉,再 经下部大环管、分配管分配至各换热管内与反应气体换热,然后通 过上环管或集水箱收集后经出水管去汽包,在汽包中分离出蒸汽去 蒸汽缓冲器参加变换反应或外送其他工序,分离下来的水从汽包下 部再次进人等温变换炉参与下一循环。

等温变换与绝热变换在高水气比粗煤气变换中的应用对比

等温变换与绝热变换在高水气比粗煤气变换中的应用对比李雅静【摘要】The pressurized pulverized coal gasification technology was used in quite a few new ammonia plants. It is of high water gas ratio,high CO content in the raw gas. Isothermal shift and adiabatic shift which match with the gasification were introduced in the paper,making comparison between the two processes respectively from the process flow,plot area,key equipment,utility consumption,catalyst dosage,economic investment,etc. The results showed that the isothermal shift had some advantages in the application of raw gas with high water gas ratio,but it had such drawbacks as few reference application plants and short operating period.%不少新建合成氨装置采用粉煤加压气化工艺,其粗煤气中水气比高、CO含量高,介绍了与其配套的等温变换和绝热变换2种变换工艺,分别从工艺流程、占地面积、关键设备、公用工程消耗、催化剂用量和经济投资等方面对二者进行了对比.结果表明,等温变换在高水气比粗煤气变换中应用具有一定的优势,但也存在应用业绩不多、运行年限较短的问题.【期刊名称】《煤化工》【年(卷),期】2017(045)005【总页数】5页(P13-17)【关键词】粗煤气;等温变换;绝热变换;粉煤加压气化;合成氨;高水气比【作者】李雅静【作者单位】中海油石化工程有限公司,山东济南 250101【正文语种】中文【中图分类】TQ546.4变换是将煤气中的CO转化为H2的过程,其配置方案与进界区煤气组成和出界区变换气中CO含量要求有关。

高CO等温低温变换介绍

E-10

脱盐水35℃0.4MPa

E1-1 P-83

E-1-2P-95E-6P87E-9P-20

E-7

P-91

冷却水

E-8

P-90

脱盐水

P-98

E-11

P-53

E-3

P-97

P-80

P-7E6-50

P-94 P-74

E-E4-4

P-86

P-99

E-51

E-E3-52381 E-34

E-5

等温低温水管式CO变换技术特点

传统高CO变换(多炉绝热型)流程图

高CO等温低温变换流程图

外送中压干燥蒸汽

低压蒸汽1.2MPa

脱盐水 1.2MPa

P-85

粗煤气

210.5℃ 3.72MPa CO72%

P-82 P-82

P-85

脱盐水105℃5.4MPa

变换气CO 0.4%--20%

脱盐水80℃ 0.4MPa

P-89

冷却水

冷凝水

★ 高CO唯一选择;(天业CO78%经等温变换,一级降至2%) ★ 利用相变移走变换反应热,可靠实用,实现恒温反应,操 作简单,易于控制; ★ 悬挂双套水管,不受壳体限制,可自由伸缩,结构可靠; ★ 径向反应,阻力小,高径比大,易大型化; ★ 等温反应,变换效率高,催化剂使用寿命大大提高; ★ 反应热回收利用好,副产蒸汽品位高量大,节能; ★ 系统无饱和热水塔,无喷水装置,自产干燥蒸汽供反应,免 除设备腐蚀根源.

Catalyst Bed

Unreacted inlet gas enters

upwards from the bottom and

runs from outside into catalyst bed

粉煤气化制合成氨变换工艺的对比

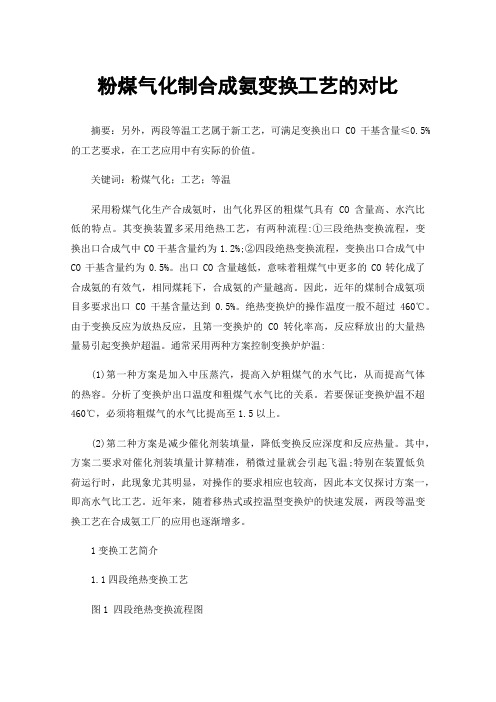

粉煤气化制合成氨变换工艺的对比摘要:另外,两段等温工艺属于新工艺,可满足变换出口CO干基含量≤0.5%的工艺要求,在工艺应用中有实际的价值。

关键词:粉煤气化;工艺;等温采用粉煤气化生产合成氨时,出气化界区的粗煤气具有CO含量高、水汽比低的特点。

其变换装置多采用绝热工艺,有两种流程:①三段绝热变换流程,变换出口合成气中CO干基含量约为1.2%;②四段绝热变换流程,变换出口合成气中CO干基含量约为0.5%。

出口CO含量越低,意味着粗煤气中更多的CO转化成了合成氨的有效气,相同煤耗下,合成氨的产量越高。

因此,近年的煤制合成氨项目多要求出口CO干基含量达到0.5%。

绝热变换炉的操作温度一般不超过460℃。

由于变换反应为放热反应,且第一变换炉的CO转化率高,反应释放出的大量热量易引起变换炉超温。

通常采用两种方案控制变换炉炉温:(1)第一种方案是加入中压蒸汽,提高入炉粗煤气的水气比,从而提高气体的热容。

分析了变换炉出口温度和粗煤气水气比的关系。

若要保证变换炉温不超460℃,必须将粗煤气的水气比提高至1.5以上。

(2)第二种方案是减少催化剂装填量,降低变换反应深度和反应热量。

其中,方案二要求对催化剂装填量计算精准,稍微过量就会引起飞温;特别在装置低负荷运行时,此现象尤其明显,对操作的要求相应也较高,因此本文仅探讨方案一,即高水气比工艺。

近年来,随着移热式或控温型变换炉的快速发展,两段等温变换工艺在合成氨工厂的应用也逐渐增多。

1变换工艺简介1.1四段绝热变换工艺图1 四段绝热变换流程图工艺流程见图1。

粗煤气进入变换界区后,首先去1#分离器分离掉凝液,之后进入粗煤气过滤器,粗煤气过滤器内装填有保护剂,可除去粗煤气中携带的灰尘及有害杂质。

之后一部分粗煤气进入原料气增湿器,加入自产的 4.5MPa(G)饱和蒸汽,将水气比调整至1.5~1.7,然后经过原料气预热器预热至250℃,进入1#变换炉进行变换反应。

出1#变换炉的变换气(温度≤460℃,CO干基含量5%~7%)去原料气预热器预热进料,同剩余部分粗煤气混合,进入2#变换炉发生变换反应。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(8)催化剂装填自卸方便简捷、完全杜绝 催化剂结块后整台反应器报废事故;

(9)气体分布均匀;

(1型化

2.4详细介绍南京敦先等温变换炉的结构特 点

2.4.1通过逐根换热管自身消除、热应力消 除彻底:

外围移热管束采用换热管两端 “R 弯” 来消除应力、内部采用换热管两端“弓形 ”弯来消除应力,每组换热管 我们分别 对初始硫化、过热蒸汽开车、正常运行以 及

进出水总管分别进入分水球腔、集水球腔 内部进行检查、施焊、堵漏, 无需卸除催 化剂。检查、堵漏后原有的催化剂继续投 入使用,DX-V 型可控移热 变换炉此优点 是目前任何一家水移热变换炉无法实现的 ;

2.4.3结构合理,承压能力强、安全系数高: 进水管、换热管束、出水管均为无缝 钢管 ,分水球腔、集水球腔均为球体,DX-V 型 可控移热变换炉使用的承压部件 在所有承 压部件中是承压能力最强的结构,有效规避 现有单管板、绕管式多管板、 板式等结构

回收集中,品位高。在工艺流程设置上,变换 系统不仅换热设备少、流程短、阻力低,而且 工程投资也低。

2.1等温变换炉构造 南京敦先设计的可控移热变 换炉由壳体和内件组成。壳体 由筒体、上封头、下封头组 成, 上封头与筒体之间采用法兰连 接,法兰之间采用“Ω”密封,

上下封头分别设有气体进 出口。

内件由进水球腔、水移热管束、集水球腔、 气体分布筒、密封板、气体集气筒、集 气 球壳、出气管等部件组成,水移热管束与 进出水管之间采用球形联箱结构。

换炉的缺点,不仅造价低而且运行安全系数 高;

2.4.4承压筒体与内件分开设计制造、便于安 装及检修:

外筒与内件分开设计、制 造,筒体与内件 均采用活动连接,内件及移热水管束均可以 单独起吊,更换和检 修十分便利,特别是在 使用过程中,如发现换热管泄漏,可以利用 临时停车的机 会,在不卸出催化剂的前提 下,直接对换热管进行检修。

水走向:来自汽包的不饱和水自可控移热变 换炉下部进水管进入可控移热 变换炉,再经 进下部进水球腔分配至各换热管内与反应气 体换热,然后通过上 部集水球腔汇集后经出 水管去汽包,在汽包中分离出蒸汽外送其它 工序使用, 分离下来的水从汽包下部再次进

入可控移热变换炉参与下一循环。 2.3可控移热变换反应器结构特点: (1)无需自卸催化剂就可以实现检查、 堵漏;

2.4.5热应力消除效果好、安全系数高:

每根换热管均有 R 弯与进(集)水球腔相 连 ,对于 R 弯相对较小的换热管增设螺旋状结 构,利用 R 弯及螺旋结构的挠性来 消耗每根 换热管的热应力,从而使热应力降为“零” ,确保内件的使用安全。采 用上述结构,可 以将催化剂初始硫化、正常采用蒸汽升温开 车、正常运行及突发 非正常状态等各种因素 下的应力全部考虑完全,确保在任何工况下 分布筒、集气 筒、承压壳体与水路之间的应 力完全消除,有效延长各部件的使用寿命。

密,形成自外之内形成合理温度曲线,确 保外围催化剂高 温反应,内部催化剂完成低 温平衡,合理发挥宽温区催化剂的特点,有 效延长催 化剂的使用寿命,确保低消耗前 提下完成 CO 高转化率目的。

2.4.7内件材质全部采用耐腐蚀材料,使用 安全可靠;内件所有部件(进、出水管 道

换热管、进水球腔、集水球腔、径向分布 器、集气筒、集气球壳、出气管)均采用 不锈钢材质,不仅抗氢腐蚀、抗高温 H2S 腐 蚀,同时对低温时可能出现的 酸性腐蚀也 有良好的耐受性,使用安全可靠;

(2)热应力通过逐根换热管自身消除、 热应力消除彻底;

(3)结构合理、承压能力强、安全系数 高; (4)承压筒体与内件分开设计制造、便

于安装及检修;

(5)热应力消除效果好、安全系数高;

(6)非均布布管方式、易于床层形成合理 温度曲线,有效延长催化剂使用寿命;

(7)内件材质全部采用耐腐蚀材料,使用 安全可靠;

非正常状态下进行应力分析, 确保在任何 工况下无应力作用在分水球腔、集水球腔 上,应力消除彻底;

2.4.2无需自卸催化剂就可以实现检查、堵 漏:

所有换热水管为整根无缝钢管,上端与集 水球腔连接、下端与分水球腔连接,与分 水球腔、集水球腔相连接的进出 水总管 ≥DN500,如果发现换热管与分水球腔、集 水球腔焊接点泄漏时,检修人 员可以通过

2.4.6非均布布管方式、易于床层形成合理温 度曲线,有效延长催化剂使用寿命:

无论是镁铝尖晶石或γ-AI2O3 为载体的钴钼 系催化剂,催化剂温区均在 180~ 500℃之 间,最佳活性温区在 280~380℃之间,任何 一种催化剂在其温区范围之 内,反应动力学 与热力学之间关系为:高温反应速度快、低 温利于反应平衡。DX-V 型可控移热变换炉 催化剂床层布管仍然沿用了 DX-Ⅰ~Ⅳ型的 非均布布管方式, 外围布管疏、内部布管

内件与外筒可以拆卸,管内走水、管外装 填催化剂,下部设催化剂自卸口。

2.2等温变换炉流程

气体走向:原料气从可控移热变换炉上部 进入可控移热变换炉后由侧面径 向分布器 由外向内沿径向通过催化剂床层,反应的

同时与埋设在催化剂床层内 的水管换热,再 经内部集气筒收集后,沿进水球腔与集气球壳 间的间隙再经出 气管由反应器下部出可控移 热变换炉。

“水移热等温变换技术”是利用埋在催化剂 床层内部移热水管束将催化剂床层反应热及 时移出的设计理念,确保催化剂床层温度可 控,改变原来采用催化剂装填量来控制催化 剂床层温升的被动设计理念。“水移热等温 变换技术”先进设计理对催化剂要求降低, 杜绝飞温现象,催化剂装填量不受超温限制, 有效延长催化剂使用寿命,确保每炉催化剂 使用寿命均在8年以上。同时,埋在催化剂床 层内部移热水管束有效回收变换系统反应热 及水煤气带进变换系统的显热和潜热,热量