减速器齿轮和轴的材料选择

二级减速器_课程设计_轴的设计

轴的设计1 --------------3丿>X LLXX |丿L图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB =170~2 17。

[p = 4>冷—按扭转强度法进行最小直径估算,即* ;二初算轴径,若最小 直径轴段开有键槽,还要考虑键槽对轴的强度影响。

勺值由表26— 3确定:4〕=112 1、高速轴最小直径的确定= 112x11^^= 1536 wn由’,因高速轴最小直径处安装联轴器,设有一个键槽。

贝y_上「宀工,由于减速器输入轴通过联轴器与电动机轴相联结, 则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取 “皿一0"・,心■■■■rillJ'_1_ 1—为电动机轴直径,由前以选电动机查表6-166 : d.T 临, 仁一怡勺KH J ™,综合考虑各因素,取仏-彳加!2、中间轴最小直径的确定 忍沁=4挖轴承,取为标准值"血。

3、低速轴最小直径的确定二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定 "11:最小直径,安装联轴器尙:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采 用毡圈密封),f 一竹泗"口:滚动轴承处轴段,% _ 4伽酬,滚动轴承选取30208。

"14 :过渡轴段,取%严亦:滚动轴承处轴段%认—加朋 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,/二60血,取JVBK,因中间轴最小直径处安装滚动—-112x 刃耳?二 47_5Lnm30,因低速轴最小直径处安装联轴器,设有一键槽,则九訓心1卩门%)⑴用円川5厠rf3«=4?lm ,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值.:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片_帧曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,心厂虬厂娅廊,滚动轴承选30206 如:低速级小齿轮轴段"H一'2血% :轴环,根据齿轮的轴向定位要求“卫—弓曲% :高速级大齿轮轴段“甘一«加£ :滚动轴承处轴段氐一血一曲期(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度人—7加确定» 一①临* :轴环宽度亦:由高速级大齿轮的毂孔宽度伽确定釘汕伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用:由联轴器的毂孔宽人—®伽确定J —轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为 a=16_9ranwl7mn ,支点跨距 I 二朋二(m 。

二级减速齿轮

摘要齿轮传动是现代机械中应用最广的一种传动形式。

它的主要优点是:①瞬时传动比恒定、工作平稳、传动准确可靠;②适用的功率和速度范围广;③传动效率高,η=0.92-0.98;④工作可靠、使用寿命长;⑤外轮廓尺寸小、结构紧凑。

由齿轮、轴、轴承及箱体组成的减速器,用于原动机和工作机或执行机构之间,起匹配转速和传递转矩的作用,在现代机械中应用极为广泛。

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

国外的减速器,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,减速器工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的减速器是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

减速器与电动机的连体结构,也是大力开拓的形式,并已生产多种结构形式和多种功率型号的产品。

近十几年来,由于近代计算机技术与数控技术的发展,使得机械加工精度,加工效率大大提高,从而推动了机械传动产品的多样化,整机配套的模块化,标准化,以及造型设计艺术化,使产品更加精致,美观化。

在21世纪成套机械装备中,齿轮仍然是机械传动的基本部件。

CNC机床和工艺技术的发展,推动了机械传动结构的飞速发展。

在传动系统设计中的电子控制、液压传动、齿轮、带链的混合传动,将成为变速箱设计中优化传动组合的方向。

在传动设计中的学科交叉,将成为新型传动产品发展的重要趋势。

关键字:减速器轴承齿轮机械传动目录毕业设计任务书 (2)摘要 (7)前言 (8)1机械传动装置的总体设计1.1分析和拟定传动装置的运动简图1.2电动机的选择…………………………………………1.2.1 已知条件及其它数据…………………………1.2.2 选择电动机………………………………………2计算总的传送比及分配各级的传动比………………3计算各轴的功率,转数及转矩………………………3.1 电动机轴的功率P,转速n及转矩T……………3.2 Ⅰ轴的功率P,转速n及转矩T…………………3.3 Ⅱ轴的功率P,转速n及转矩T…………………….3.4 Ⅲ轴的功率P,转速n及转矩T………………….4齿轮的设计计算………………………………………….4.1齿轮传动设计准则……………………………………4.2 直齿1、2齿轮的设计………………………………4.3 直齿3、4齿轮的设计………………………………5轴的设计及低速轴的强度校核……………………………5.1 概述……………………………………………………5.1.1轴的作用5.1.2 轴的类型5.1.3轴的形状和名称5.1.4影响轴技术参数和形状的因素5.1.5轴的设计应掌握的条件5.1.6轴的强度、刚度5.1.7轴的设计原则5.1.8零件在轴上的固定5.2 Ⅰ轴的设计………………………………………………5.3 Ⅱ轴的设计………………………………………………….5.4 Ⅲ轴的设计…………………………………………………6键联接的选择及其校核计算………………………………………6.1 键的选择……………………………………………………6.2 键的设计……………………………………………………7滚动轴承的选择及其校核计算…………………………………7.1概述…………………………………………………………7.2 滚动轴承的选择及有关计算………………………………8设计减速器箱体,箱壳及其附件………………………………9润滑方式的确定…………………………………………………总结…………………………………………………………………………致谢…………………………………………………………………………参考文献……………………………………………………………………前言机械(machine),源自于希腊语之mechine及拉丁文mecina,原指“巧妙的设计”,作为一般性的机械概念,可以追溯到古罗马时期,主要是为了区别与手工工具。

二级展开式圆柱齿轮减速器设计说明书

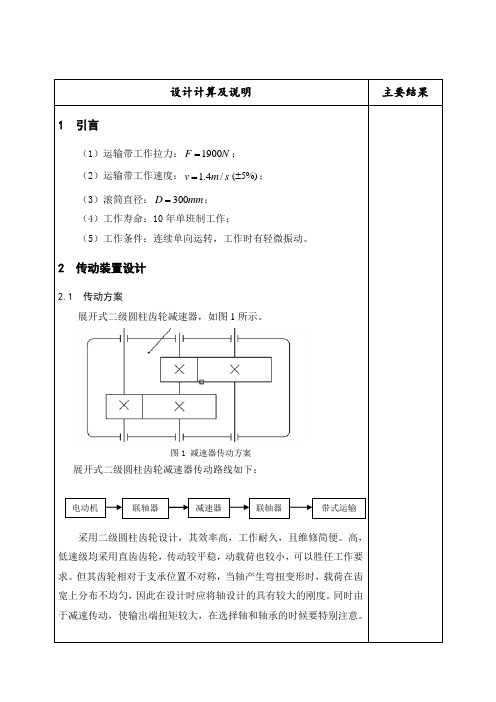

设计计算及说明主要结果1 引言(1)运输带工作拉力:NF1900=;(2)运输带工作速度:smv/4.1=(5%)±;(3)滚筒直径:mmD300=;(4)工作寿命:10年单班制工作;(5)工作条件:连续单向运转,工作时有轻微振动。

2 传动装置设计2.1 传动方案展开式二级圆柱齿轮减速器,如图1所示。

图1 减速器传动方案展开式二级圆柱齿轮减速器传动路线如下:采用二级圆柱齿轮设计,其效率高,工作耐久,且维修简便。

高,低速级均采用直齿齿轮,传动较平稳,动载荷也较小,可以胜任工作要求。

但其齿轮相对于支承位置不对称,当轴产生弯扭变形时,载荷在齿宽上分布不均匀,因此在设计时应将轴设计的具有较大的刚度。

同时由于减速传动,使输出端扭矩较大,在选择轴和轴承的时候要特别注意。

电动机联轴器减速器联轴器带式运输取a aa a功率kw P 79.23= 转速min /175.893r n = 转矩mm N T ⋅=29916034.1.2 初步确定轴的最小直径mm mm n P A d 29.35175.8979.211233330min =⨯== 输出轴的最小直径是安装联轴器处的直径。

选取轴的材料为45钢调质处理。

为使所选轴的直径1d 与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器计算转矩3T K T A ca =由文献[1]表14-1,考虑到转矩变化很小,取3.1=A Kmm N mm N T K T A ca ⋅=⋅⨯==3889082991603.13转矩 ca T 应小于联轴器公称转矩,选用LT7型弹性套柱销联轴器,其 mm N ⋅⨯310988.388,半联轴器孔径mm d 401= ,故取mm d 401= ,半联轴器长度mm L 112= ,半联轴器与轴配合的毂孔长度mm L 841=。

4.1.3 轴的结构设计(1)拟定方案如下图所示(2)根据轴向定位的要求确定轴的各段直径和长度mm d 29.35min =mmN T ca ⋅=388908LT7转矩 ca T 应小于联轴器公称转矩,选用LT3型弹性套柱销联轴器,其 mm N ⋅⨯31065.26,半联轴器孔径mm d 161= ,故取mm d 161= ,半联轴器长度mm L 42= ,半联轴器与轴配合的毂孔长度mm L 301=。

一级圆柱齿轮减速器轴的设计

一级圆柱齿轮减速器轴的设计一级圆柱齿轮减速器是一种常见的减速机构,它通过齿轮传动实现减速效果。

在这种减速器中,轴的设计非常重要,因为轴的强度和刚度直接影响传动效率和使用寿命。

下面,本人将从轴的材料、尺寸和结构等方面详细介绍一级圆柱齿轮减速器轴的设计。

首先,轴的材料选择必须符合其使用环境及负荷要求。

一般情况下,一级圆柱齿轮减速器轴的材料应该具有高的强度、韧性和耐疲劳性能,并且具有较好的硬度和耐磨性能。

常用的轴材料有45#钢、40Cr钢、20CrMnTi钢等。

在选择轴材料时,还要考虑到后续的热处理工艺和表面处理工艺,以确保轴能够满足使用要求。

其次,轴的尺寸设计需要根据传动功率、转速、负荷类型和工作环境等多个因素进行合理选取。

过小的轴尺寸容易导致断轴或轴弯曲等故障,而过大的轴则会增加制造成本,并且减速器整体尺寸也会变大。

一般来说,轴的直径应该在计算后比较合理。

最后,一级圆柱齿轮减速器轴的结构设计也非常重要。

一般来说,减速器是将高速低扭矩的电机输出转换为低速大扭矩的输出,因此轴的结构必须具有足够的刚度和强度,以承受较大的扭矩和惯性力。

此外,为了减少轴的振动和噪声,轴的结构设计应该考虑到局部的圆角和减少法向力的点压力。

在轴的设计中,还需要注意多个方面。

例如,在轴的长度上,过长的轴也会导致断轴的故障,过短则不利于轴与减速器的连接,并且会降低轴的刚性。

此外,在轴与齿轮的连接方式上,一般采用键槽和花键的配合方式,以确保传动的精度和固定性。

总的来说,一级圆柱齿轮减速器轴的设计对减速器的传动效率和使用寿命都具有重要影响。

在设计轴时,需要考虑到轴材料、尺寸和结构等多个方面,并且结合实际使用环境和负荷要求进行合理选取和设计。

这样才能保证减速器的稳定运行和安全性能。

齿轮与轴的三种连接方式

齿轮与轴的连接方式齿轮传动设计1、选择材料及确定许用应力考虑到传动功率不大(1P =2.85kw ),所以齿轮选择软齿面。

由已知条件(单向传动、载荷较平稳)通过查《机械设计基础》表11-1,小齿轮选用40Cr 调质,齿面硬度217~286HBS ,1lim H σ=730Mpa ,1FE σ=580Mpa ;大齿轮选用45钢调质,齿面硬度197~286HBS ,2lim H σ=600Mpa ,2FE σ=450Mpa 。

由表11-5,取H S =1.1,F S =1.25。

所以,[]1H σ=HH S 1lim σ=Mpa 1.1730=664Mpa[]2H σ=Mpa 1.1600=545Mpa[]1F σ=FFE S 1σ=Mpa 25.1580=464Mpa[]2F σ=Mpa 25.1450=360Mpa2、按齿面接触强度设计根据表11-2,设齿轮按8级精度设计。

由表11-3取载荷系数K=1.2,由表11-6取齿宽系数d φ=0.8,小齿轮转矩1T =0.48×510N·mm,由表11-4取EZ =188,又HZ ,所以[]3211112⎪⎪⎭⎫⎝⎛+≥H HE d Z Z KT d σμμφ=3255455.21886168.01048.02.12⎪⎭⎫⎝⎛⨯+⨯⨯⨯⨯≈49.99mm取1Z =20,2Z =01i 1Z =6×20=120(《机械设计指导》表16-2) 模数m=111Z d =2099.49㎜=2.5 齿宽b=d φ11d =0.8×49.99mm=39.99mm大齿轮的齿宽b=40mm 小齿轮的齿宽b=45mm取2b =45mm,1b =50mm,按表4-1取m=2.5mm,实际的11d =1Z m=20×2.5mm=50mm,12d =120×2.5mm=300mm 中心距1a =21211d d +=175mm 验算轮齿弯曲强度齿形系数1Fa Y =2.94(图11-8),1Sa Y =1.56(图11-9)2Fa Y =2.13,2Sa Y =1.811F σ=121112z bm Y Y KT Sa Fa =205.299.3956.194.21048.02.1225⨯⨯⨯⨯⨯⨯⨯=105.7Mpa ≤[]1F σ=464Mpa 2F σ=11221Sa Fa Sa Fa F Y Y Y Y σ=56.194.281.113.27.105⨯⨯⨯Mpa=88.85Mpa ≤[]2F σ=360Mpa,安全。

机械设计课程设计 (带传动—单级圆柱斜齿减速器)

一、设计题目:四、设计计算和说明:2确定传动装置的总的传动比和分配传动比(齿轮传递效率),4η=0.96(卷筒效率),5η=0.99(凸轮连轴器)aη= 0.96*30.98*0.97*0.99*0.96=0.83所以dP=1000aFVη=2250 1.310000.83⨯⨯=3.5kw确定电动机转速卷筒轴工作转速为:n=601000VD⨯Ω=6010001.3240⨯Ω⨯=103.45 minr取传动比:V带的传动比为'1i=2—4,一级圆柱斜齿传动比为'2i=3—6,所以总的传动比'ai=6—24,故电动机转速的可选范围为:'dn='ai⨯n=(6—24) ⨯103.45=621~2483minr最符合这一条件的电机为Y112M—4该电机的主要参数为:电机选用Y112M—4(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0).安装尺寸如下:电动机选好后试计算传动装置的总传动比,并分配各级传动比。

电动机型号Y112M—4,满载转速1440minr2.1 总传动比:有式ai=mmn=1440103.45=4.64分配传动比因为0ai i i=•式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步选0i=3,则一级4η=0.965η=0.990.83aη=3.5dP kw=n=103.45minr'dn=621~2483minr电动机选用Y112M—4传动装置的总的传动比和分配传动比所用公式皆引自《机械设计课程设计指导书》第18~~22页主要参数:3 V带传动装置:2.2.4各轴的输入转矩:dT=9550dmnP=23.21NM1T=d T0i01η=23.21*3*0.96=66.85NM2121266.85*4.64*0.98*0.97294.86N miT Tη=••==•卷筒轴输入3224294.86*0.98*0.99286.07N mT Tηη=••==•2.2.5各轴的输出转矩:'112'222'33266.85*0.9865.513294.86*0.98288.96286.07*0.98280.35N mN mN mT TT TT Tηηη=•==•=•==•=•==•运行和动力参数计算结果整理于下表:已知原动机为Y112M—4型(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0)电动机到I轴的传动比为3.0。

减速器设计

减速器设计

减速器是一种常见的机械设备,用于降低输入速度并提高输出转矩。

它由输入轴、输出轴、齿轮等组成,通过齿轮的啮合来实现速度和力矩的变换。

减速器设计的主要目标是实现高传动效率、低噪音、长寿命和紧凑结构。

以下是减速器设计的一些建议:

1. 材料选择:选择高强度、高耐磨的材料,例如合金钢。

这样可以提高减速器的承载能力和使用寿命。

2. 齿轮设计:根据工作条件和传动功率的要求,选择合适的齿轮模数和齿数。

齿轮齿形应设计为弧齿,以减少啮合冲击和振动。

3. 轴承选择:选择高精度、高负载能力的轴承,以确保减速器的平稳运行和长寿命。

4. 油封设计:为减速器设计合适的油封,以防止润滑油漏出,同时避免外界杂质进入减速器内部。

5. 热稳定性:考虑减速器在高负载运行时的热稳定性,采取合适的散热措施,如散热片或冷却器,以防止温度过高对减速器的影响。

6. 系统可靠性:设计合理的齿轮传动布局,避免过大的轴向力和径向力,以减少轴承的负荷和振动。

7. 噪音控制:通过减少齿轮啮合时的冲击和振动,控制齿轮轴的精度和设备的运行精度,有效减少噪音。

8. 测试和验证:在减速器设计完成后,进行必要的试验和验证,包括传动效率、噪音、温升等性能指标的测试,以确保减速器满足设计要求。

减速器设计需要综合考虑众多因素,如传动比、传动效率、负载能力、噪音、寿命等。

通过合理的设计和制造工艺,可以确保减速器的高效、稳定和可靠运行,满足各种工业应用的需求。

齿轮材料的选择

齿轮材料的选择首先,我们需要考虑齿轮的工作条件。

齿轮通常承受着较大的载荷和扭矩,在高速运转的情况下,还会受到较大的冲击和振动。

因此,齿轮材料需要具有较高的强度和韧性,以保证其在工作过程中不会发生断裂或变形。

常见的齿轮材料包括碳素钢、合金钢、不锈钢等,它们具有较好的机械性能,适合用于一般工况下的齿轮传动。

其次,对于一些特殊工况下的齿轮传动,比如高温、高速、高载荷等情况,我们需要选择具有特殊性能的材料。

比如在高温环境下工作的齿轮,需要选择耐高温的材料,比如高温合金钢、陶瓷材料等。

而在高速工作的齿轮中,需要选择具有较好耐磨性和低摩擦系数的材料,比如表面经过特殊处理的硬质合金材料。

在高载荷情况下,需要选择具有较高强度和韧性的材料,比如合金钢、铸铁等。

另外,齿轮的使用环境也是选择材料的重要考虑因素。

在潮湿、腐蚀性较大的环境中,需要选择具有良好耐腐蚀性的材料,比如不锈钢、镍基合金等。

而在一些特殊的工业领域中,比如食品、医药等行业,对于齿轮材料的安全性和卫生要求较高,需要选择符合相关标准的材料,比如食品级不锈钢、医用聚合物材料等。

综上所述,齿轮材料的选择需要根据具体的工作条件、受力情况和使用环境来进行综合考虑。

在实际工程中,我们需要根据齿轮的具体要求和工作条件来选择合适的材料,以确保齿轮具有良好的性能和使用寿命。

同时,我们也需要考虑到材料的加工性能、成本等因素,以寻求最佳的材料选择方案。

总的来说,齿轮材料的选择是一个复杂的工程问题,需要综合考虑多个因素。

通过合理选择材料,可以提高齿轮传动的可靠性和使用寿命,从而保证机械设备的正常运转和安全性。

希望本文能够为相关领域的工程师和研究人员提供一些参考,促进齿轮材料选择方面的研究和应用。

减速器 轴的设计

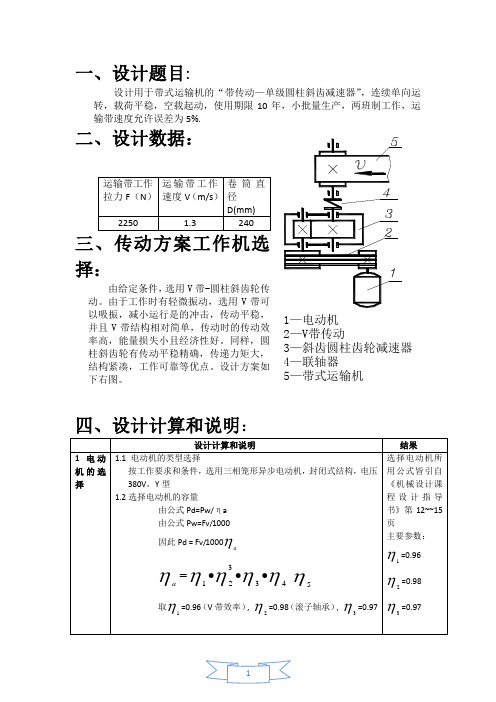

F t1=2T 1d 1=2×6.65×10454.94N =2.42×103 N F r1=F t1tan αn cos β=2.42×103×tan 20°cos 17°8′45′′N =922 NF a1=F t1tan β=2.42×103×tan 17°8′45′′ N =477 N(3)初步确定轴的最小直径选取轴的材料为45钢,调质处理,查表得:取A 0=125d min=A 0√P 1n 13=125×√ 3.58514.293 mm =23.86 mm输入轴的最小直径d Ⅰ−Ⅱ是安装大带轮处的轴径,由于需要开键槽,将该段轴径增大5%,考虑到轴的承载能力,并将其过量圆整为d 12=30 mm 。

(4)轴的结构设计 1)拟定轴上零件的装配方案 方案1:齿轮、右侧轴套、右端轴承、轴承端盖依次从右向左安装,左侧轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从左向右安装。

方案2:轴套、右端轴承、轴承端盖依次从轴的右端向左端安装,轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从轴的左端向右端安装,高速级小齿轮与轴做成一体。

经过比较,由于齿轮的直径较小,应该保证齿轮轮体的强度,故最终采用方案2。

2)根据轴向定位的要求确定轴的各段直径和长度·为了满足左端大带轮的轴向定位要求,I-II轴段右端需制出一定位轴肩,定位轴肩高度h一般取(2~3)C或(2~3)R。

查表得:取I-II轴段右=1.2 mm,进而取h23=3 mm,故d23=36 mm。

左端用端圆角半径RⅡ轴端挡圈定位,按轴端直径取挡圈直径D=40 mm。

为保证轴向定位可靠,与大带轮配合部分的轴端长度一般应比带轮宽度B短2~3 mm,故取L12= 45 mm。

·初步选择滚动轴承。

因轴承同时受径向力和轴向力的作用,故选用单列圆锥滚子轴承。

单级直齿圆柱齿轮减速器

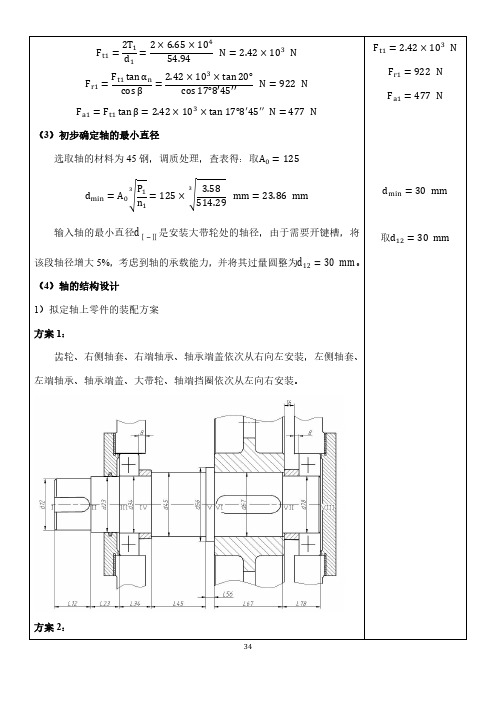

设计计算及说明结果一设计任务书1.设计方案设计题目:带式输送机的传动装置设计方案图如下:表3 大齿轮结构尺寸名称结构尺寸及经验计算公式结果/mm 毂孔直径h d根据中间轴设计而定 h d =24d60轮毂直径1D 1D =1.6h d 96 轮毂宽度l L=(1.2~1.5) h d80 腹板最大直径2D 2D =a d -(10~14)m n 270 板孔分布圆直径0D 0D =0.5(1D +2D )183 板孔直径0d 0d =15~23mm25 腹板厚度CC=(0.2~0.3)b24大齿轮的结构草图如图1所示,闭式齿轮传动的尺寸列于表4。

图1大10%~15%。

C 值由[1]表5-5来确定:C=120。

1)闭式级高速轴37mm .21970482.5120nd 331min =⨯=≥PC 因为在最小直径处开有一个键槽为了安装联轴器,所以87mm .22)07.01(37.21d 1min =+⨯=,最后取1min d =30mm ;2)闭式级低速轴33.24mm 250.3235.319120nd 332min =⨯=≥PC因为在该轴上开有两个键槽,所以38.226mm )15.01(33.24d 2min =+⨯=最后取2min d =40mm ;3. 闭式级高速轴的结构设计闭式级高速轴的结构草图如图2所示图21).各轴段直径的确定D15:轴的最小直径,取1min d =30mm ;D14:密封处轴段直径,根据轴向定位以及密封圈的尺寸要求,取45mm ;D13:滚动轴承处轴段直径,取50mm ,由[1]表13-2初选滚动轴承6010;D12:齿轮处轴段,由于小齿轮直径较小,故采用齿轮轴结构; D11:滚动轴承处轴段直径,取50mm;2)各轴段长度的确定D15:由外接的联轴器确定,取50mm;D14:由箱体结构、轴承端盖尺寸、装配要求等确定,取75mm; D13:由滚动轴承、挡油盘等确定,取30mm;D12:齿轮处轴段,取110mm;D11:滚动轴承处轴段直径,取30mm闭式级高速轴的结构尺寸列于表6表6 闭式级高速轴的结构尺寸轴段D11 D12 D13 D14 D15直径/mm 50 80 50 45 30长度/mm 30 110 30 75 504. 闭式级低速轴的结构设计闭式级低速轴的结构草图如图3所示图31).各轴段直径的确定d=40mm;D26: 轴的最小直径,取2minD25: 密封处轴段直径,根据轴向定位以及密封圈的尺寸要求,取45mm;D24:滚动轴承处轴段直径,取50mm;D23:大齿轮处轴段,由大齿轮确定,取60mm;D22:过渡轴段,取70mm;D21:滚动轴承处轴段直径,取50mm;2)各轴段长度的确定D26:由外接齿轮等确定,取155mm ;D25: 由箱体结构、轴承端盖尺寸、装配要求等确定,取80mm ; D24:由滚动轴承、轴套等确定,取60mm ; D23:由大齿轮确定,取80mm ; D22:过渡轴段,取20mm ; D21:滚动轴承处轴段直径,取30mm 闭式级低速轴的结构尺寸列于表7表7 闭式级低速轴的结构尺寸轴段D21D22 D23 D24 D25 D26 直径/mm 50 70 60 50 45 40 长度/mm 30 208060801555. Ⅰ轴的校核1)对称循环弯曲许用应力选轴的材料为45钢,调质处理,由[4]表14-1查得对称循环弯曲许用应力][1- =55MPa ; 2)轴空间受力图齿轮啮合处作用有径向力、圆周力和轴向力,根据齿轮转向和齿轮旋向,可确定三者方向,画出轴空间受力图,如图4所示:图4取集中力作用于齿轮和轴承宽度的中点,齿轮啮合力即为作用于轴上的载荷,将其分解为垂直面受力和水平面受力,分别如图5和图6所示:图5图63)轴上载荷计算齿轮圆周力:N T T F 145305.12cos /5.231550652cos /zm 2d 2n 111t =⨯⨯===β 齿轮的径向力:NF F n t r5.54005.12cos 20tan 1453cos tan =⨯==βα 齿轮的轴向力:N F F 17.31005.tan121453tan t a =⨯== β 4)轴上支反力计算水平面内的支反力:N F F F HB HA 5.7262/t === 垂直面内的支反力:N d F l F l F a AB r ABVA 22.354)2/2/(11=⨯+⨯=N F F F VA r VB 28.186-== 5)轴弯矩计算及弯矩图绘制 计算截面C 处的弯矩:mm 508555.72670l ⋅=⨯=⨯=N F M HA AC Hmm 4.2479522.35470l 1⋅=⨯=⨯=N F M VA AC Vmm N F F M VA AC V ⋅=⨯-⨯=9.130392/d l 1a 2分别画出垂直面和水平面的弯矩图,分别如图7、图8所示:图7图8求合成弯矩并画出其弯矩图,如图9所示:mm 76.565772121⋅=+=N MM M V Hmm N M M M V H ⋅=+=2.525002222图96)画出扭矩图 如图10所示:图107)按弯扭合成校核轴的强度界面C 处的弯矩最大,以其为危险截面进行强度校核。

单级圆柱齿轮减速器课程设计说明书

三。

计算传动装置的总传动比和分配级的传动比。

1、总传动比:总I =n电机/n滚筒=960/55.2=17.39带传动设计1.选择常见的V带截面:根据教材P188表11.5,kA=1.2,PC=KAP功= 1.2× 5.5 = 6.6kw。

根据教材P188的图11.15:选择A型V带。

2.确定皮带轮的参考直径并检查皮带速度:根据教材P189的表11.6:D1 = 100毫米> dmin = 75毫米,D2=i波段D1(1-ε)= 3.48×100×(1-0.01)= 344.52mm,根据教材P179的表11.4:D2 = 355毫米,D1 = 100毫米。

实际从动轮转速nⅱ' = nⅰD1/D2 = 960×100/355 = 270.42 r/min转速误差为1-nⅱ'/nⅱ= 1-270.42/275.86 = 0.0197 < 0.05(允许)带速V =πD1 n1/60×1000 =π×100×960/60×1000 = 5.03m/s,带速在 5 ~ 25 m/s范围内为宜。

3.确定皮带长度和中心距离:0.65(D1+ D2)≤a0≤2(D1+ D2),即0.65(100+355)≤a0≤2×(100+355),所以是297.75mm≤a0≤910mm,初始中心距a0=650mm。

长度l0 = 2 A0+1.57(D1+D2)+(D2-D1)2/4a 0= 2×650+1.57(100+355)+(355-100)2/(4×650)= 2039.36mm根据教材P179的图11.4:Ld = 2000mm中心距离a≈a0+(Ld-L0)/2= 650+(2000-2039.36)/2 = 650-19.68 = 631毫米4.检查小滑轮的包角:α1 = 1800-57.30×(D2-D1)/a = 1800-57.30×(355-100)/631=156.840>1200(适用)5.确定皮带的根数:根据教材P191的表11.8:P0 = 0.97 kw根据教材P193的表11.10:△P0 = 0.11 kw。

齿轮用什么材料

齿轮用什么材料

首先,我们需要考虑齿轮所承受的载荷和工作环境。

一般来说,齿轮需要具备

较高的强度和硬度,以确保在高速、高负荷下不发生变形和磨损。

常见的齿轮材料包括钢、铜合金、塑料和铸铁等。

钢是最常用的齿轮材料之一,其具有良好的强度和硬度,能够满足大多数机械

传动的需求。

常见的钢材料包括碳钢、合金钢和不锈钢等,它们可以通过热处理和表面处理来提高其硬度和耐磨性。

铜合金齿轮通常用于低速、高负荷的工作环境,因为铜合金具有良好的耐磨性

和自润滑性,能够减小齿轮啮合时的摩擦和磨损,延长使用寿命。

塑料齿轮主要用于低噪音、无润滑和轻载的场合,因为塑料具有良好的减震和

降噪效果,同时重量轻、成本低,适合一些特殊的工程应用。

铸铁齿轮通常用于大型机械设备中,因为铸铁具有良好的抗压性和耐磨性,能

够承受较大的冲击和振动载荷。

除了上述常见的齿轮材料外,还有一些特殊材料,如高温合金、陶瓷等,它们

通常用于特殊工况下的齿轮传动系统中,如高温、腐蚀、高速等环境。

在选择齿轮材料时,除了考虑载荷和工作环境外,还需要考虑成本、加工性能、使用寿命等因素。

因此,齿轮材料的选择需要综合考虑各种因素,以满足具体的工程需求。

总的来说,齿轮的材料选择应根据具体的工作条件和要求来确定,不同的材料

具有不同的特性和适用范围,需要根据实际情况进行选择。

希望本文对您有所帮助,谢谢阅读!。

机械设计课程设计_二级展开式圆柱齿轮减速器(含全套图纸)

课程设计报告二级展开式圆柱齿轮减速器姓名:学院:专业:年级:学号:指导教师:2006年6月29日一.设计题目设计一用于卷扬机传动装置中的两级圆柱齿轮减速器。

轻微震动,单向运转,在室内常温下长期连续工作。

卷筒直径D=500mm,运输带的有效拉力F=10000N, 卷筒效率5η=0.96,运输带速度0.3/v m s=,电源380V,三相交流.二.传动装置总体设计:1. 组成:传动装置由电机、减速器、工作机组成。

2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到电机转速高,传动功率大,将V带设置在高速级。

其传动方案如下:三.选择电动机1.选择电动机类型:按工作要求和条件,选用三相笼型异步电动机,封闭型结果,电压380V,Y 型。

2.选择电动机的容量电动机所需的功率为:WdaPP=η KW1000WFVP= KW所以1000daFVP=η KW由电动机到运输带的传动总功率为1a422345η=η•η•η•η•η1η—带传动效率:0.962η—每对轴承的传动效率:0.99 3η—圆柱齿轮的传动效率:0.96 4η—联轴器的传动效率:0.99 5η—卷筒的传动效率:0.96则:4210.960.990.960.990.960.79a 422345η=η•η•η•η•η=⨯⨯⨯⨯= 所以 94650.33.8100010000.81d a FV p η=⨯==⨯KW3.确定电动机转速 卷筒的工作转速为6010006010000.311.46500V n D ⨯⨯⨯===∏∏⨯r/min查指导书第7页表1:取V 带传动的传动比2i =~4带;二级圆柱齿轮减速器传动比840i =~减速器,所以总传动比合理范围为16160i =~总,故电动机转速的可选范围是:n n i =⨯=(16~160)⨯11.46=183~1834总卷筒电机r/min符合这一范围的同步转速有750、1000和1500r/min 。

带式输送机传动装置中的一级齿轮减速器[1]

![带式输送机传动装置中的一级齿轮减速器[1]](https://img.taocdn.com/s3/m/528266737fd5360cba1adb23.png)

第二章传动装置的总体设计2.1选择电动机.2.1.0拟定传动方案1.满足工作机性能要求的传动方案,可以由不同传动机构类型以不同的组合形式和布置顺序构成。

合理的方案应保证工作可靠,并结构简单,尺寸紧凑,加工方便,成本低廉,传动效率高和使用维护便利。

如图a和b所示为面粉螺旋输送机的两种传动方案;以上两种不同类型传动机构的外廊相对比。

因此选图a传动装置比较合适,此传动采用普通v带传动和单级圆柱齿轮减速器。

其传动装置如图a所示去2确定减速器结构类型和零部件类型选择减速器传动级速,确定传动件布置形式,初选轴承类型,决定减速器机体结构,选择联轴器类型2.1.1选择电动机的类型和结构形式电动机分交流电动机和支流电动机两种。

由于支流电动机需要直流电源,结构叫复杂,价格较高,维护比较不便,因此无特殊要求不宜采用。

生产单位一般用三相交流电源,因此,如特殊要求都应选择交流电动机。

交流电动机有异步电动机和同步电动机两类。

异步电动机有笼型和铙线型两面三刀种,其中以普通笼型异步电机应用最多。

其结构简单,工作可靠,价格低廉,维护方便,适用于不宜燃,不宜爆,无腐蚀性气体和无特殊要求的机械上。

根据不同防护要求,电动机结构还有启式,防护式,封闭式和防爆式区别。

电动机的额定电压一般为380V。

电动机类型根据电源种类(交流或直流)。

由于此传动装置是工作在传动平稳,载荷均匀,运动方向不变转速高工作时间长的环境下,因此选择Y系列三相鼠笼式交流异步电动机。

Abstract2.1.2选择电动机的容量因电动机的容量选得合适与否,对电动机的工作和经济性都有影响。

容量小于工作要求。

就不能保证工作的正常工作,或使电动机长期过载而过早损坏,容量过大则电动机价格高,能力又不能充分利用,由于经常不满载运行,效率和功率因数都较低,增加电能消耗,造成很大浪费。

电动机的容量主要根据电动机选择时的发热条件来决定。

电动机的发热与其运动状态有关。

又由于此传动是在载荷额定下长期连续运行的情况下工作效率Pd’,即Pcd>Pd’电动机在工作时就不会过热。

机械设计基础课程设计减速器的说明书

机械设计基础课程设计减速器的说明书机械设计基础课程设计减速器的说明书一、设计背景减速器是机械传动系统中常用的一种装置,用于降低驱动设备的转速并提高输出扭矩。

在机械设计基础课程中,学生需要通过设计一个减速器来理解和应用各种机械元件的原理和设计方法。

本说明书旨在介绍该减速器的设计原理、结构、材料和性能等方面的内容。

二、设计原理该减速器采用齿轮传动的原理实现减速功能。

通过齿轮的啮合,将输入轴的高速旋转转换为输出轴的低速旋转。

设计中需要考虑齿轮的模数、齿数、螺旋角等参数,以及齿轮的材料和硬度等。

三、结构设计该减速器的结构包括输入轴、输出轴、齿轮、轴承和外壳等主要部件。

输入轴通过轴承固定在外壳上,输出轴与输入轴通过齿轮相连。

齿轮通过齿轮轴和轴承固定在外壳内。

四、材料选择为了确保减速器的稳定性和耐用性,设计中需要选用适当的材料。

通常情况下,输入轴和输出轴可以选用高强度的合金钢,齿轮可以选用优质的硬质合金钢,轴承可以选用耐磨损的滚珠轴承。

五、性能要求设计中需要考虑减速器的性能要求,包括承载能力、传动效率、噪音和寿命等方面。

减速器应能承受输入扭矩,并保证输出扭矩的稳定性。

传动效率应尽可能高,噪音应尽可能低,并保证减速器的使用寿命。

六、安全注意事项在使用和维护减速器时,需要注意以下事项:1. 定期检查减速器的工作状态,发现异常应及时处理。

2. 避免过载使用减速器,以免导致损坏。

3. 维护时应使用适当的润滑油,确保齿轮和轴承的正常润滑。

4. 使用前应确保减速器的安装牢固,防止产生松动或脱落。

七、总结通过本减速器的设计,学生可以深入了解减速器的原理和设计方法,并通过实际操作提高其机械设计的能力。

减速器是各种机械设备中不可或缺的重要部件,其设计和使用对机械系统的正常运行至关重要。

希望通过本课程设计能够培养学生的综合能力和创新思维。

二级斜齿圆柱齿轮减速器设计说明书

二级斜齿圆柱齿轮减速器设计说明书二级斜齿圆柱齿轮减速器设计说明书1、引言本文档旨在详细介绍二级斜齿圆柱齿轮减速器的设计过程和相关技术细节。

减速器是一种用于减小输出转速并增大输出扭矩的装置,广泛应用于机械传动系统中。

本文档将介绍设计减速器所需的基本参数、设计步骤和计算方法。

2、设计参数2.1 输入转速2.2 输入功率2.3 输出转速2.4 输出扭矩3、壳体设计3.1 几何形状3.2 材料选择3.3 强度计算4、主要齿轮设计4.1 齿数计算、模数选择和分度圆直径确定4.2 齿轮材料选择4.3 齿轮齿形参数计算4.4 齿轮强度计算4.5 齿轮重量和惯性矩计算5、轴设计5.1 轴材料选择5.2 轴的强度计算5.3 轴的刚度计算6、轴承设计6.1 轴承类型选择6.2 轴承额定寿命计算6.3 轴承尺寸选择7、润滑与冷却7.1 润滑方式选择7.2 油的选型7.3 冷却方式选择7.4 冷却器尺寸计算8、安装与维护8.1 安装要求8.2 维护保养周期8.3 故障排除方法9、附件本文档涉及的附件包括:- 设计计算表格- 圆柱齿轮减速器CAD图纸- 齿轮和轴的材料性能表格10、法律名词及注释为了确保对相关法律名词的准确理解,以下是本文档中涉及的一些法律名词及其注释:- 版权:指作品的创作者依法享有的权利,包括著作权和相关权利。

- 专利:指对发明、实用新型和外观设计的独占权利。

- 商标:指用于区别商品或服务来源的标志。

- 著作权:指个人对其创作的文学、艺术、科学作品等享有的权利。

机械设计课程设计圆柱齿轮减速器设计

机械设计课程设计圆柱齿轮减速器设计机械设计课程设计圆柱齿轮减速器设计摘要:减速器是用来将输入转速降低至输出转速的装置,用来实现动力传动系统中的速度变换.这次课程设计设计的是圆柱齿轮减速器,主要材料是45#钢,轴的轴径为45mm,齿轮的齿宽为15mm,齿数分别为主轴齿轮30齿,从动轴齿轮15齿,输入转速是1400rpm,输出转速为300rpm,最后设计出减速器的主要尺寸参数为:齿轮齿宽为15mm,齿轮轴径为45mm,主轴齿轮齿数为30,从动轴齿轮齿数为45,球锥角为1°。

关键词:减速器;圆柱齿轮;齿宽;转速;尺寸1. 引言1.1. 减速器简介减速器是用来将输入转速降低至输出转速的装置,用来实现动力传动系统中的速度变换,它是大规模机械传动系统的一部分,也是机械传动系统中重要的组成部分。

它可以将较高的输入转速出送给受力部件,并可以减少输出转速,可以降低噪音、减少振动、提高功率传递效率、减少热量损耗等等。

随着技术的发展,减速器的种类越来越多,它们的结构也越来越复杂,满足了各种不同的需求。

1.2. 圆柱齿轮减速器简介圆柱齿轮减速器是由两个圆柱齿轮组成,两个齿轮的齿面要精密啮合,齿面的表面积是固定的,但齿数和齿宽可以不同,两个齿轮的轴心距恒定,轴心距直径要小于齿轮外径,减速比是由两齿轮的齿数比来决定的,它的特点是减速比固定,圆柱齿轮减速器的优点是体积小、质量轻、功率低,结构简单、制造成本低,缺点是减速比只能通过改变齿数来改变。

2. 设计要求2.1. 材料主要材料为45#钢。

2.2. 轴径轴径为45mm。

2.3. 齿宽齿宽为15mm。

2.4. 齿数主轴齿轮为30齿,从动轴齿轮为15齿。

2.5. 转速输入转速为1400rpm,输出转速为300rpm。

3. 减速器参数计算3.1. 球锥角计算球锥角α = tan-1(m/z)其中:m 为齿数,z 为齿形的模数。

计算出的球锥角α为1°。

3.2. 齿宽计算b=m·zo / (2·tanα )其中:m 为齿数,z 为齿形的模数,α为球锥角。

减速器加工工艺过程及工序卡

减速器加工工艺过程及工序卡一、减速器加工工艺过程减速器是一种将输入速度减小并输出较大扭矩的机械装置,广泛应用于工程机械、石油化工、船舶等领域。

其加工工艺过程主要包括下列几个步骤:1.原材料准备:选择合适的金属材料制作减速器的主要零件,如齿轮、轴等。

根据设计要求选择合适的材料,如合金钢、低碳钢等,并进行材料检验和质量评定。

2.切削加工:采用机械切削方法对减速器的零件进行加工,如车削、铣削、钻孔等。

根据设计要求和工艺要求进行合理的切削顺序和切削参数的选择,以保证切削质量和加工精度。

3.热处理:对一些零件进行热处理,以提高零件的硬度和强度。

常用的热处理方法包括淬火、回火、等温淬火等。

在热处理过程中严格控制温度和时间,保证零件的热处理效果。

4.精加工:采用磨削等方法对零件进行精加工,以提高零件的加工精度和表面质量。

常用的精加工方法有砂轮磨削、磨石铣削等,通过不同的加工过程和参数来实现不同的加工效果。

5.齿面加工:对减速器的齿轮进行齿面加工,以保证齿轮的法向精度和传动效率。

常用的齿面加工方法有滚齿、刮齿、调整等,通过齿轮加工机床和刀具的精确配合来实现齿面加工的精度要求。

6.总装:将加工好的减速器零件进行总装,组成完整的减速器产品。

在总装过程中需要进行零件的检验和调试,确保减速器的功能和性能符合设计要求。

7.试车和调试:对总装好的减速器进行试车和调试,以验证其性能和功能。

根据试车结果对减速器进行调整和改进,直至达到设计要求和客户需求。

二、减速器加工工序卡减速器的加工工序卡是指对减速器的加工工艺过程进行详细的描述和记录,以便合理组织生产和管理工艺过程。

以下是一个示例的减速器加工工序卡:工序卡号:001工序名称:原材料准备工时:2小时工具夹具:起重机、起重吊钩设备:材料切割机操作工:材料准备工工序要求:根据设计要求选择合适的金属材料制作减速器的主要零件,如齿轮、轴等。

进行材料检验和质量评定。

工序卡号:002工序名称:切削加工工时:3小时工具夹具:车床、铣床、钻床设备:切削工具操作工:切削工工序要求:根据设计要求和工艺要求进行合理的切削顺序和切削参数的选择,以保证切削质量和加工精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器齿轮和轴的材料选择*梁 鑫 张 玉 朱 墨 阚世奇 胡玉顺北京起重运输机械设计研究院有限公司 北京 100007摘 要:减速器是重要的机械零部件,在我国装备和制造业中发挥着重要作用。

随着科技进步,各国研发的中小功率减速器正向模块化、批量化、高精度、低成本的方向发展。

我国引入了高水平的机床和齿轮精度均可与国际先进水平相比,但在传动件材料和控制技术上仍与国际先进水平有一定差距。

所以,我国在提升制造工艺、改进工作能力的同时,也需要对减速器齿轮的材料和质量进行改进。

Abstract: Reducer is an important mechanical component, which plays a significant role in China’s equipment and manufacturing industry. With the advancement in science and technology, medium-low power reducers gradually move towards the direction of modularization, mass production, high precision, and low cost throughout the world. Although the machine tool and gear we introduced have superb precision comparable to advanced ones in the world, they still lag behind in terms of materials and control technology of transmission parts. Therefore, in addition to enhancing manufacturing process and service ability, the material and quality of reducer gear also need to be improved.关键词:减速器;齿轮;精度;材料Keywords: reducer; gear; precision; material中图分类号:TH132.46 文献标识码:A 文章编号:1001-0785(2018)07-0071-041 减速器技术现状减速器是机械零部件中的重要成分,在我国的装备和制造业中发挥着重要作用。

其产品在冶金、钢铁,电力、煤矿、纺织、环保等行业中都取得了广泛的使用。

在我国,主要有工业通用减速器和专用减速器。

经过几十年的发展,减速器行业已将科研、设计、制作和售后服务等环节联系在一起,成为完善的制造业体系。

自十一届三中全会以来,借助于引入先进的加工设备,引入新技术,和实施自主研发等手段,我国的减速器技术取得了较大的发展,实施了各种自主设计和改造工作,最终推动我国减速器行业的快速发展,提升了产品的技术和设计制造能力。

现如今,我国工业领域又开发出一些全新的减速器,不但可以体现出模块化设计的特点,也在总体技术、承载能力、外形质量等指标呈现出较大的提升。

然而,由于产品的构成单一、质量稳定性差、产品可靠性差,尤其是一些大型的或是提出了特别要求的产品无法达到市场要求,需要进行改进。

20世纪80年代末至90年代初,随着渗碳淬火硬齿面齿轮减速器技术的不断推广,我国通用齿轮减速器已取得了初步发展,相继推出了ZBJ19004-1988、ZBJ19026-1990、YB/T050-1993等减速器系列标准,进而取得了自主知识产权标准,一些可以生产硬齿面减速器的大型企业应运而生,有效地推动了我国齿轮技术的发展,减少我国和国外企业之间的差异,推动我国经济实现快速发展。

20世纪80年代时,只有FLENDER等少数国外企业进入我国市场,虽然他们在技术上领先于我国,但无法对发展势头迅猛的我国硬齿面减速器企业产生很大威胁。

至20世纪90年代,随着我国对外开放政策的推进,国外众多知名企业进军国内市场。

如德国的SEW、FLENDER、佐轮,日本的住友、三木等,他们在技术规模和装备上都具有世界领先优势,其通用减速器进行了更新换代,不断推出全新的减速器标准,在承载能力等主要指标上进行了较大提升,且在推进模块化设计方面进行了大量工作。

对比而言,我国提出的标准相对落后,且在价格上不占优势。

*基金项目:国家科研支撑计划项目“桥式起重机械轻量化关键技术研究与应用”(2015BAF06B02)20世纪90年代中期,在市场经济快速发展的形势下,我国齿轮行业的科研和产品开发格局发生了较大变化,许多企业都希望学习国外的先进水平,开发出可与国外企业竞争的新产品,并在行业发展中处于优势地位。

2 减速器及其材料的发展趋势随着科技进步和技术的快速发展,各国研发的中小功率减速器正在向模块化、批量化、高精度、低成本的方向发展。

另外,现有的减速器根据市场的需求做出了快速回应,大功率减速器正在朝着高精度、高可靠性、低噪声、占地小、质量轻的方向发展;而高速重载减速器的未来发展方向为大功率,高精度和较强的监控性。

3 新型减速器齿轮材料的技术要求通过对传统材料的分析和对比,我国在金属材料、建筑材料与有机高分子材料的产量和消费数量的排名等方面均处于世界的领先位置。

在减速器的设计和制造方面,研究方向将会朝着高精度、高效率、低成本发展。

当前,我国引入了高水平的机床和齿轮精度均可与国际先进水平相比,但传动件的材料和控制技术仍无法与国际先进水平相比。

所以,在提升制造工艺、改进工作能力的同时,还需对减速齿轮的材料和质量进行改进。

减速器的使用和运作由齿轮之间的相互啮合实现力的传递,在减速器设计过程中,不仅要分析材料的性能是否与零件当前的工作条件保持一致,还要分析材料的经济性,以保证材料易于制造,以便提高零件的生产效率,减少企业的经营成本和不必要的损耗。

如果齿轮材料选取不当,则会使零件出现早期磨损,甚至无法使用。

3.1 材料的机械性能和要求材料的机械性能主要包括硬度、强度等指标,反映材料在使用时所展示的特性。

齿轮在啮合时齿面接触的时候存在着接触应力,齿根部存在较大最大弯曲应力,可能会出现齿面失效现象。

齿面各点有可能会产生对比滑动,甚至出现磨损。

齿轮失效的主要形式为齿面点蚀、齿面胶合、齿面塑性变形和轮齿折断等。

所以,齿轮材料应保持较高的弯曲疲劳强度和接触疲劳强度,齿面应有足够的硬度和耐磨性,芯部要有一定的强度和韧性。

3.2 材料的加工工艺要求材料的工艺性能是指材料本身可以更好地适应于加工能力的所有要求。

齿轮的制造需要进行锻打、切削和热处理等工序,故选材时要对工艺功能加以注意。

3.3 材料本身的经济性要求经济性指的是花费最小的成本,取得最大的收益。

在达到功能要求的情况下,也需要考虑如何减少齿轮的制造成本。

4 国内外减速器齿轮材料选用情况4.1 国内外减速器齿轮材料选用情况当前,我国的减速器材料的选择主要借助于JB/T 10816-2007、JB/T 10817-2007中提出的相关规定实施。

齿轮和齿轮轴均采用锻打件,材料为20CrMnMo,齿面渗碳淬火,齿面硬化层深度0.15 ma~0.25 mn;齿轮表面硬度为54~58 HRC,芯部硬度为33~38 HRC;出轮轴表面硬度为58~62 HRC,芯部硬度为38~42 HRC。

允许使用有同样力学性能的其他类型材料,但不得使用铸造齿轮。

轴的材料为42CrMo,调质处理,硬度为255~286 HBW。

允许使用有同样力学性能的其他类型材料,但不得使用铸件。

当前,国外的硬齿面齿轮材料中主要选择了优质合金钢17CrNiMo渗碳淬火精加工而形成,齿轮和热处理的质量由ISO6336-1996的相关级别进行控制。

而国内类似性能最为靠近的材料为20CrNi2Mo,国内部分重载齿轮使用的材料为20CrNiMo。

4.2 减速器齿轮新材料的选择通过相关技术的发展,新材料的引入,我国的课题研究人员开发出17CrNiMo6材料,取代以往的材料。

通过在市场中进行调查,发现17CrNiMo6是一种高强度渗碳齿轮用钢,在中小型汽车的发动机和传动轴上使用或是在传动系统中的齿轮使用,如风电增速机上大量的使用了这种材料。

5 合金元素及其在合金中的作用Mo、Ni、Cr等合金元素是齿轮轴材料的基本成本,齿轮轴是碳化物、非碳化物形成元素的组合体。

渗碳时,Mo、Cr对表面碳浓度的增加有帮助,且增幅非常明显,这得益于其本身的化学性质。

但是,Ni具有相反作用,会逐渐降低碳浓度直至平缓,使渗碳性能更强。

不同元素的淬透性有差异。

例如,钢可因Cr的添加而提高其淬透性,但Ni的性能不明显。

如果在钢中同时添加Cr、Ni,钢的淬透性将突增,特别是二者比例为1:3时效果更明显。

Mo可对贝氏体产生抑制,为全马氏体组织的生成提供条件;Mo提高了淬火变形的控制力度,使用尺寸由此增加,这也是在心部淬透性提升的结果;加入Mo后,即使碳含量范围扩展,渗碳层硬度也不会受到很大影响,可得到更平稳的硬化层;渗碳层氧化现象可由Mo的加入被抑制,且对渗碳层在疲劳加载、断裂应力冲击方面具有更高的承受力。

Mo还有其他优势,如可细化钢晶粒、控制过热敏感性、即使环境温非常高钢也会非常稳定而难以变形。

钢内碳化物同Mo发生化学反应,形态也随之改变。

如果碳化物外形是球状、细小的,则能够对齿轮、轴承质量有帮助,延长其使用周期,在耐磨性、抗疲劳方面都有不错的效果。

根据相关标准和使用参数,选择力学性能差距不大的35CrMo、20CrNi2Mo和17CrNiMo6等材料与通用型减速器使用材料42CrMo和20CrMnMo进行化学成分和机械性能的分析和对比,对比结果如表1和表2所示。

表1 化学成分对比表表2 机械性能对比表6 材料性能说明42CrMo和35CrMo都属于调质钢,且都具有疲劳极限和较强的抗冲击能力,是用来制造传动件的主要材料。

与35CrMo对比,42CrMo的抗拉强度和渗透性等指标更好,更容易制造出强度较高且可进行大面积调制的部件。

20CrMnMo、20CrNi2Mo、17CrNiMo6等材料都属于高级渗碳钢,渗碳淬火以后的强度较大,具有较强的耐磨性,可用于制造要求表面硬度高、耐磨性好的部件,可以制造要求较高的硬齿面齿轮。

通过对比上述5种材料的机械性能,42CrMo和35CrMo都是调质钢,具有较高的强度,塑性和韧性也较强,故更适用于制造轴。

通过对比2种材料,42CrMo抗低速接触强度和疲劳强度更优,而材料价格与35CrMo差距不大,故更适用于减速器的输出轴材料。

而对于新型轻量化减速器齿轮传动的整个系统来说,20CrMnMo、20CrNi2Mo、17CrNiMo6等高级渗碳钢的抗接触强度和疲劳强度指标都较好,故适合用作减速器齿轮材料。