丁二烯抽提及MTBE-丁烯-1装置简介

MTBE装置生产原理和工艺过程

MTBE装置生产原理和工艺过程一、生产原理1.第一萃取精馏单元(丁二烯抽提装置)第一萃取精馏塔可使醚化和1-丁烯原料中1,3-丁二烯降低至40ppm,其原理是在分离裂解碳四的第一萃取精馏塔加入沸点较高的二甲基甲酰胺溶剂,从而改变了裂解碳四各组份的相对挥发度,相对挥发度小于1,3-丁二烯的组份和DMF从塔釜送至汽提塔析出,相对挥发度大的抽余碳四以塔顶采出,作为MTBE/1-丁烯装置的原料,其1,3-丁二烯的含量小于60ppm。

增加该塔的回流量、溶剂量、加大去第二萃取精馏塔的进料量等均可以使BBR中的1,3-丁二烯含量降低。

2.筒反部分含有异丁烯的抽余碳四与甲醇(按照1.02的醇烯比计算的量)进行混合,在D型苯乙烯系大孔径强酸性阳离子交换树脂的催化剂作用下,使大部分异丁烯和甲醇反应生成甲基叔丁基醚(MTBE),副反应可以生成少量的异丁烯二聚物(或低聚物),二甲醚以及由于原料中带入的水可以生成少量的叔丁醇等,以上几种杂质其本身的辛烷值较高,少量的留在甲基叔丁基醚产品中,不会影响其使用性能,其余的碳四组分与甲醇均不发生反应,在该工艺条件下可视为惰性物质。

反应器床层温度是由预热温度、外循环量和外循环冷却温度来控制。

3.反应精馏单元异丁烯与甲醇反应生成甲基叔丁基醚的反应为可逆反应,为使可逆反应向正反应方向(生成MTBE)进行,其一是增加反应一侧的物料浓度,其二是减少生成物的浓度。

在反应精馏塔中同时进行着反应和精馏过程中,随着反应和精馏的进行,MTBE不断的生成且被从塔釜分离出来,使生成的MTBE总是处在低浓度状态,故反应总是朝正反应方向即生成MTBE方向进行。

反应精馏塔内控制醇烯比(摩尔比)一般在2.2,甲醇的过量是为了使异丁烯充分反应。

4.甲醇回收单元本单元是利用甲醇与碳四在水中的溶解度不同,用水作为萃取剂,在水洗塔中将水中溶解度大的甲醇溶于水中,从而减少在水中溶解度小的醚后碳四中甲醇的含量,并利用碳四比重小于水,使其从塔顶送往醚后碳四罐,作为1-丁烯生产的原料。

丁二烯抽提及MTBE-丁烯-1装置简介

工况一

0.14

0.08 0.17 1.02 0.28 46.56 14.19 4.35

组成 %wt

工况二

0.14

0.08 0.19 1.24 0.3

51.44 14.22 4.07

5.29 21.28 4.67 1.46 0.51

5.06 22.19 0.65 0.12 0.30

丁二烯抽提装置简介——工艺原理

萃取精馏的实质 在C4馏分中加入某种极性高的溶剂(萃取剂),使其C4馏分中各组 分之间的相对挥发度差值增大。 C4馏分在极性溶剂作用下,各组分之间的相对挥发度和溶解度变得有 规律

其相对挥发度顺序为:丁烷>丁烯>丁二烯>炔烃 其溶解度顺序为: 丁烷<丁烯<丁二烯<炔烃

丁二烯抽提装置简介——工艺原理

设置两级萃取精馏

丁二烯抽提装置简介——装置特点

难点:

突破半年到一年的运转周

1.易堵易聚:

由于丁二烯活泼的化学性质,其易发生自聚反应,特别是在氧的存在 下,极易生成过氧化物及端基聚合物,大量丁二烯自聚可造成设备堵 塞、胀裂,发生爆炸着火的危险。

萃取易堵:主要是热聚物,主要发生在一二萃取塔釜及塔釜再沸器。 精馏易聚:精馏系统丁二烯浓度高,易出现爆米花状聚合物。

沸点低,装置操作温度低,有利于防止丁二烯自聚,装置操作周期 长;溶剂来源广泛,价格低,操作成本低。

碳四抽提丁二烯

毕业设计(论文)设计(论文)题目:学院名称:化学工程学院专业:化学工程与工艺班级:姓名:学号指导教师:职称摘要丁二烯是一种具有广泛用途的化工产品,其生产、制备的研究进行了数十年。

目前仍然未停止对其工艺的调整与改进。

工业生产中常用在碳四馏分中加入一种溶剂进行萃取的特殊精馏来实现对C4馏分的分离。

本设计以从碳四中抽提丁二烯为目的,依据经济、节约、环保、科学的理念,制定出抽提段的工艺。

目前世界上大规模工业化生产丁二烯-1的方法主要有三种:乙腈法(ACN)、二甲基甲酰胺法,3(DMF)和N-甲基砒硌烷酮法(BASF)。

工艺采用DMF法,从碳四混合物中抽提出符合工艺要求的丁二烯。

设计中对DMF法抽提丁二烯的原理、工艺、操作规范、物料衡算、废物处理等发面进行了阐述。

DMF抽提丁二烯装置可分为两个部分:萃取部分和精馏部分。

萃取部分包括第一萃取精馏系统和第二萃取精馏系统,碳四原料中的丁烷、丁烯等在第一萃取精馏系统中脱除,乙烯基乙炔、一部分乙基乙炔等组分在第二萃取精馏系统中脱除;精馏部分包括丁二烯净化和溶剂精制两系统,除去其中的二甲胺、甲基乙炔、水、顺丁烯-2等杂质,得到丁二烯成品;而溶剂精制系统是将循环溶剂中的水分,二聚物等轻组分及焦油等重组分除去,保持循环溶剂的质量。

设计结果科学、合理,实用、经济,比较好的完成了当初所设定的目标任务。

关键词:碳四;丁二烯;抽提;DMFABSTRACTButadiene is a widely used chemical products, its production, research on the preparation for decades. At present, still did not stop the process of adjustment and improvement. Special rectification commonly used in industrial production in four fractions of carbon with a solvent extraction to achieve separation of C4 fractions. The design for the purpose of butadiene extraction from carbon 4, on the basis of the economic, environmental protection, conservation, scientific ideas, develop process extraction section. The large-scale industrial production of butadiene with -1, there are three main methods: acetonitrile (ACN), two methyl formamide (DMF) and N- methyl pyrrole azululanone method (BASF). Process using DMF method, is proposed to meet the process requirements of the butadiene extraction from carbon four mixture. The design of DMF butadiene extraction principle, process, operation, material balance, waste disposal and other aspects are discussed. DMF Extraction Butadiene device can be divided into two parts: the extraction and distillation. The extraction part includes the first extractive distillation system and the second system of extractive distillation, carbon four of raw materials, such as butane butene in the first extraction distillation system removal, vinyl acetylene, a part of ethyl acetylene and other components removal in second extraction distillation system; distillation part includes the butadiene purification and solvent refining two system, remove the two -, methyl acetylene, water, CIS butene -2 impurities, butadiene get finished products; and solvent refining system is the circulation of water in the solvent, two dimers and other light components and tar and other restructuring removed, maintain the quality of circulating soluble agent. The design result is scientific and reasonable, practical, economic, better to complete the target mission set.Key Words:Butadiene;C4 Fractions;Extraction;DMF目录1 引言 (1)1.1丁二烯来源 (1)1.2丁二烯性质与用途 (1)2 工艺路线 (2)2.1生产的基本原理 (2)2.2工艺路线的对比与选择 (2)2.3DMF法碳四抽提丁二烯装置的特点 (3)2.4物料衡算 (4)2.5装置工艺流程图 (4)2.6工艺流程说明 (5)2.6.1 第一萃取精馏部分 (5)2.6.2 第二萃取精馏部分 (6)2.6.3 丁二烯净化部分 (7)2.6.4 溶剂净化部分 (8)2.7各项参数控制、检测 (9)2.7.1 主要原材料性质和控制指标 (9)2.7.2 产品、副产品的性质和质量监控 (9)2.7.3 辅助原材料物化性质和控制指标 (10)2.7.4 辅助材料作用和使用量 (12)2.8工艺控制 (12)2.8.1 原料质量变化对产品的影响及调节方法 (13)2.8.2 主要工艺条件的变化对产品质量的影响 (14)致谢 (18)参考文献 (19)附录 (20)1.主要原料、辅助原材料单耗及公用工程单耗(/T产品,年) (20)2.三废治理、综合利用表 (21)3.工业用丁二烯(GB/T13291-2008)生产指标 (21)1 引言1.1 丁二烯来源从油田气、炼厂气和烃类裂解制乙烯的副产品中都可获得碳四馏分。

10万吨丁二烯流程简述

10万吨/年丁二烯装置包括MTBE及丁烯分离、氧化脱氢、丁二烯抽提三个单元。

(1)MTBE及丁烯分离单元收液态烃罐区C4至碳四原料罐(V-501A/B)中,收罐区甲醇至原料罐(V-502A/B)中。

甲醇原料罐(V-502)中的甲醇,按照醇烯比1.02确定甲醇的进料量,由甲醇原料泵(P-502A/B)输送,经甲醇进料流量调节阀,与碳四进料泵(P-501A/B)送来并经流量调节阀调节的碳四定量混合,然后从反应器顶部进反应器R-501A/B/C,反应后的物料进入反应精馏单元。

原料预热器(E-501)用蒸汽加热,由预热温度调节阀控制进反应器(R-501A/B/C)的物料温度。

预热后的原料从固定床外循环筒式反应器(R-501A/B/C)的顶部进入,在树脂催化剂床层上进行MTBE 的合成反应,各反应器反应中放出的热量由各段循环取热系统取走。

反应器R-501A(一段)由一段循环泵P-503A/B、一段循环冷却器E-502组成;反应器R-501 B(二段)由二段循环泵P-504A/B、二段循环冷却器E-503组成;反应器R-501C(三段)由三段循环泵P-505A/B、三段循环冷却器E-504组成。

反应器通过原料预热温度、循环温度和循环量来控制床层温度,反应后的物料通过流量控制后采往反应精馏单元。

反应后的物料经反应器底部流量控制调节阀调节反应器压力,再经进料/产品换热器(E-507)与来自反应塔下部(C-501B)塔釜的MTBE产品换热后,从反应塔下部(C-501B)第13层板进料。

物料在反应塔下部(C-501B)中进行普通精馏,在塔釜得到纯度在98%以上的MTBE产品。

产品MTBE从塔釜排出,经进料/产品换热器(E-507)与反应塔下部(C-501B)进料换热,再经MTBE产品冷却器(E-508)冷却至常温后进MTBE产品罐(V-505),再由MTBE产品泵(P-509)送出界区。

反应塔下部(C-501B)的顶部气相物料进入反应塔上部(C-501A)的底部。

工艺学异丁烯合成MTBE

碳四馏分中异丁烯生产MTBE工艺1、MTBE生产工艺基本情况简介本次生产采用丁二烯/MTBE/丁烯-1联合装置,此装置由丁二烯抽提装置和MTBE装置两部分组成,丁二烯装置以乙烯裂解装置提供的混合C4为原料,以乙腈为溶剂,采用两级萃取精馏和两级普通精馏,得到聚合级1,3-丁二烯产品送产品罐区外售。

MTBE /丁烯-1装置是以丁二烯抽提装置来的抽余C4和工业甲醇为原料,生产甲基叔丁基醚(MTBE)和丁烯-1产品。

本次主要介绍MTBE生产工艺。

图二为改进的一塔一器催化蒸馏生产MTBE,而图三为两塔两器工艺,已逐渐被催化蒸馏所取代,我们以下对其进行比较。

MTBE合成反应的直接结果是获得MTBE,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE的化学方法进行分离,是目前普遍采用的分离方法。

MTBE是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE的辛烷值为109。

此外MTBE热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

2、生产工艺流程图图一 生产MTBE 工艺流程示意图抽余碳四 反应器 甲醇 催化蒸馏 甲醇萃取 丁烯-1精制甲醇回收 MTBE 产品 丁烯-1产品剩余碳四图三两塔两器生产MTBE工艺流程3、工艺流程说明图二中原料甲醇与异丁烯以1.0~1.05的摩尔比在预反应器中进行烯醇的醚化反应,反应温度50~70℃为宜,反应后的物料进入催化精馏塔,再补加甲醇的条件下继续反应,生成的MTBE与未反应的原料在催化精馏塔内,边反应边分离,塔底得到产品MTBE,塔顶得到C4和甲醇的共沸物,一部分回流,另一部分采出进入水洗塔塔底,萃取剂水从塔顶进入水洗塔,根据甲醇与C4在水中溶解度的不同,将C4与甲醇分离,塔底得到甲醇的水溶液,塔顶得到C4;从水洗塔塔底出来的甲醇水溶液进入甲醇回收塔,采用普通精馏的方法将甲醇和水分离,分离后的水打到水洗塔做萃取剂循环利用,分离后的甲醇作为反应原料循环利用。

丁二烯装置操作规程(3篇)

第1篇第一章装置概况第一节装置简介丁二烯装置是石油化工生产中的重要单元,主要用于生产丁二烯,它是合成橡胶、合成树脂及其他有机化工产品的重要原料。

本装置设计年产量为3.5万吨,采用先进的工艺技术和设备,确保生产过程的稳定和安全。

第二节工艺原理丁二烯的生产主要基于碳四馏分的催化裂解反应。

在一定的温度和压力下,碳四馏分中的丙烯、丁烯等不饱和烃在催化剂的作用下发生裂解,生成丁二烯。

该反应过程需要严格控制反应温度、压力、催化剂活性和原料比例等工艺参数。

第三节工艺流程丁二烯装置的主要工艺流程如下:1. 原料预处理:将碳四馏分进行脱硫、脱氮等预处理,提高原料质量。

2. 催化裂解:在反应器中,将预处理后的原料与催化剂混合,在一定的温度和压力下进行催化裂解反应,生成丁二烯。

3. 分离提纯:将反应生成的混合物进行冷却、分离,得到丁二烯产品。

4. 后处理:对丁二烯产品进行精制、脱水等后处理,提高产品纯度。

第四节物料平衡丁二烯装置的物料平衡主要包括原料、中间产品和产品的平衡。

具体平衡数据需根据实际生产情况进行计算。

第五节产品品种、数量和规格本装置主要生产高纯度丁二烯,产品规格为C4H6,纯度≥99.5%。

第六节主要工艺参数及动力参数第一节主要工艺参数1. 反应温度:400-500℃2. 反应压力:1.5-2.0MPa3. 催化剂活性:>70%4. 原料比例:丙烯:丁烯=1:1第二节动力参数1. 电耗:30-40kWh/t2. 水耗:5-10t/t3. 蒸汽耗:30-40t/t第七章分析频率、分析项目和控制规格第一节分析频率1. 原料:每日分析2. 中间产品:每班分析3. 产品:每班分析第二节分析项目1. 原料:碳四馏分、丙烯、丁烯等2. 中间产品:反应混合物、丁二烯等3. 产品:丁二烯第三节控制规格1. 原料:碳四馏分、丙烯、丁烯等2. 中间产品:反应混合物、丁二烯等3. 产品:丁二烯第二章装置开、停车及事故处理规程第一节装置开车规程第一节开车前的准备1. 检查设备、管道、阀门等是否完好,符合开车要求。

烯烃车间丁二烯装置介绍1选编

3

消防水带箱

4

泡沫炮

5

泡沫箱

6

手动报警站(AS)

SS100 PP32A LD2000EX

3

T-5521、T-5522、T-5524

5

5501、5502、5503、5504、5505 (顺时方向)

3

编号06、07、09、14

1

编号:64

4

5

7

水炮

SP40、PS20-50 6

8 可燃气检测器(CD)

5

9

5 100 100

工况3 0.24 0.04 0.50 0.06 16.71 17.41 4.82 3.57 55.19 0.20 0.17 0.92 0.20 工况3 100

5 100

三、公用工程用量及规格

1、蒸汽消耗 1)低压蒸汽 LPS 供给压力 :350kpa,温度: 150℃ 设 计 值:0.35t/hr 2)中压蒸汽 MPS 供给压力:1000kpa,温度: 188℃ 设 计 值:6.1t/hr

二、原料年用量及规格、使用条件

丁二烯装置所使用的主要原料来自40单元混合C4馏分,其设计组成见下表:

碳四组成(wt%) 丙炔

丙二烯 正丁烷 异丁烷 丁烯-1 异丁烯 反丁烯-2 顺丁烯-2 1.3-丁二烯 1.2-丁二烯 乙基乙炔 乙烯基乙炔 C5及C5以上 碳四组成(wt%) 羰基化合物(ppm) 总硫(ppm) 甲醇(ppm)max

丁二烯装置共有设备125台,其中K-5531(循环气压缩机)为重要机组, 装置设备完好。设备分类如下表:

设备 名称

塔

换热 器

分离 罐

储罐

喷射 器

过滤 器

压缩 机

搅拌 器

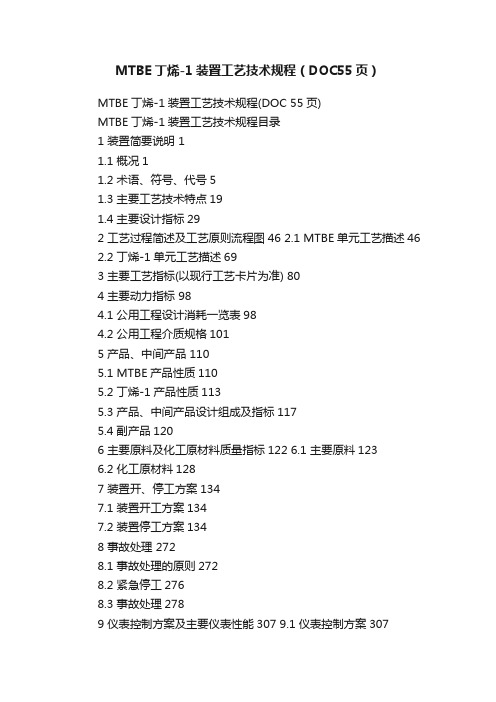

MTBE丁烯-1装置工艺技术规程(DOC55页)

MTBE丁烯-1装置工艺技术规程(DOC55页)

MTBE丁烯-1装置工艺技术规程(DOC 55页)

MTBE丁烯-1装置工艺技术规程目录

1 装置简要说明 1

1.1 概况1

1.2 术语、符号、代号5

1.3 主要工艺技术特点19

1.4 主要设计指标29

2 工艺过程简述及工艺原则流程图46 2.1 MTBE单元工艺描述46

2.2 丁烯-1单元工艺描述69

3 主要工艺指标(以现行工艺卡片为准) 80

4 主要动力指标 98

4.1 公用工程设计消耗一览表98

4.2 公用工程介质规格101

5 产品、中间产品 110

5.1 MTBE产品性质110

5.2 丁烯-1产品性质113

5.3 产品、中间产品设计组成及指标117

5.4 副产品120

6 主要原料及化工原材料质量指标122 6.1 主要原料123

6.2 化工原材料128

7 装置开、停工方案134

7.1 装置开工方案134

7.2 装置停工方案134

8 事故处理 272

8.1 事故处理的原则272

8.2 紧急停工276

8.3 事故处理278

9 仪表控制方案及主要仪表性能307 9.1 仪表控制方案307

9.2 装置联锁318

9.3 控制阀一览表325

10 主要设备一览表及主要设计参数 343 10.1 塔器类344 10.2 反应器类355

10.3 容器类362

10.4 换热设备类385

10.5 泵类415

10.6 其他设备类441。

60万吨年烯烃项目2万吨年MTBE丁烯-1装置工艺手册

山西焦化股份有限公司山西焦化60万吨/年烯烃工程2万吨/年MTBE/丁烯-1装置工艺手册目录第一章工艺说明 (4)1.1 工艺原理、工艺特点 (4)1.2 操作变量分析 (5)第二章正常操作程序 (7)2.1 醚化单元 (7)2.2 催化蒸馏单元 (7)2.3 甲醇回收单元 (8)第三章开车准备 (9)3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装 (9)3.2 T-4101塔地安装方法 (9)3.3 T-4102、 T-4103塔地安装 (10)3.4 投料前催化剂地脱水 (10)3.5 T-4103甲醇回收塔操作 (11)第四章装置地开工过程和开工方法 (11)4.1 醚化系统开车 (11)4.2 催化蒸馏系统开车 (12)4.3 甲醇回收系统开车 (13)第五章装置地停工过程和停工方法 (15)5.1 计划停工次序 (15)5.2 长期停工方法 (15)第六章事故处理原则 (16)6.1 反应器 R-4101A/B地临时停工方法 (17)6.2 催化蒸馏塔 T-4101地临时停工方法 (17)6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法 (17)第七章分析 (19)第八章工艺危险因素分析及控制措施 (20)8.1 职业危害因素及其影响 (20)8.2 职业危害因素地防治及治理 (20)第九章环境保护 (23)9.1 建议采用地标准规范 (23)9.2 污染物地排放及处理 (23)9.3 噪声控制 (24)9.4 环境监测机构及设施 (24)第十章设备检查与维护 (24)第一章 工艺说明1.1 工艺原理、工艺特点本工艺包采用预反应-催化蒸馏MTBE 合成技术路线.1.1.1 MTBE 合成原理MTBE 合成原理以碳四原料中地异丁烯和甲醇为原料合成MTBE 地反应式为:(CH3)2-C = CH2+CH3OH =(CH3)3-C -O -CH3在合成MTBE 地过程中,还同时发生少量地下列副反应:(1)异丁烯二聚生成二异丁烯(DIB )2(CH3)2-C = CH2 =(CH3)3-C -CH2-C (CH3) = CH2(2)异丁烯与原料中所含水份反应生成叔丁醇(TBA )(CH3)2-C = CH2 + H2O =(CH3)3-C -OH(3)甲醇缩合生成二甲醚(DME )2CH3OH = CH3-O -CH3 + H2O(4)1-丁烯与甲醇生成少量地甲基仲丁基醚(MSBE )CH2=CH-CH2-CH3+CH3OH = CH3-CH2-C (CH3)-O -CH3工业使用地催化剂一般为磺酸型二乙烯苯交联地聚苯乙烯结构地大孔强酸性阳离子交换树脂.使用这种催化剂时,原料必须净化以除去金属离子和碱性物质,否则金属离子会置换催化剂中地质子,碱性物质也会中和催化剂上地磺酸根,从而使催化剂失活.此类催化剂不耐高温,在正常工况下(反应温度<70℃),催化剂寿命可达两年或两年以上.上述反应生成地副产品地辛烷值都较高,当MTBE 作为汽油地调和组分时,对产品质量没有不利影响,可留在MTBE 中,不必将其分离出来.1.1.2 产物分离原理反应物料是液相,反应后地物流中除产物MTBE 之外,还有未反应地甲醇及其它碳四cat cat cat cat cat组分.由于甲醇与碳四或MTBE都会形成共沸物,本技术采用先将甲醇与碳四地共沸物蒸出,从塔底得到MTBE产物,同时,为了提高异丁烯地转化率,本技术采用先进地催化反应精馏技术,在催化蒸馏塔地精馏段加设反应段,使在提馏段脱除MTBE后地混合物料中异丁烯和甲醇进一步反应,达到高转化率地目地.催化蒸馏塔塔顶得到地碳四和其甲醇地共沸物用水萃取地方法从中回收甲醇,最后再从甲醇水溶液中蒸出甲醇返回反应器.工业上采用地空速一般约为2h-1.第二章正常操作程序本装置由醚化、催化反应蒸馏、甲醇回收、脱C5四个生产单元构成(见工艺管道及仪表流程图CE12-G02-101~112).2.1 醚化单元原料混合C4从装置外进入本装置C4 原料罐V-4101,在此沉降分离可能携带地水分后,用醚化反应器碳四进料泵P-4101A/B将C4 馏分加压、计量送至混合器M-4101.原料甲醇从装置外进入本装置甲醇原料罐V-4102,用甲醇进料泵P-4102A/B将甲醇加压、计量送至混合器M-4101.在混合器碳四、甲醇充分混合,混合物料中地甲醇与异丁烯地摩尔比维特在2.2左右.混合后地物料直接进到原料预热器E-4101预热,预热到45~55℃温度,再进入醚化反应器R-4101A/B中.在反应器R-4101A/B中,经催化剂作用下,脱除原料中携带地金属离子、碱性化合物,同时原料C4中地异丁烯与甲醇反应生成MTBE.合成MTBE反应为放热反应,反应热使反应温度维持平衡.反应温度控制床层温度不高于75℃.在进行醚化反应时,同时可能有少量副反应生成物叔丁醇(TBA)、二聚物(DIB)、二甲醚(DME)、甲基仲丁基醚(MSBE)等,控制适当地操作条件,减少副反应地发生.2.2 催化蒸馏单元催化蒸馏塔T-4101分为催化蒸馏上塔T-4101A和催化蒸馏下塔T-4101B两部分.催化蒸馏下塔T-4101B是催化蒸馏塔地提馏段,其作用是将产品MTBE、碳四、甲醇分离,并保证产品MTBE纯度≥95%(含碳五、MSBE,或含碳四小于0.3%)以上.T-4101B底部流出物为MTBE产品,温度约132.0℃,依靠塔地压力压出,经换热器E-4102与反应器出料换热后,直接进到脱碳五塔T-4104脱除MTBE中地碳五.催化蒸馏塔T-4101地热量由再沸器E-4105提供.催化蒸馏上塔T-4101A包括精馏段、反应段.在催化蒸馏下塔T-4101B中分离出地未反应地异丁烯与甲醇以汽相状态从催化蒸馏下塔T-4101B顶流出,进入催化蒸馏上塔T-4101A底,在反应段进一步反应,使异丁烯地转化率进一步提高,达到99%以上;催化蒸馏上塔T-4101A地塔釜液相物料,经内回流泵P-4103A/B回流至催化蒸馏下塔T-4101B地顶部.在T-4101A地操作条件下,剩余甲醇与未反应C4形成低沸点共沸物从T-4101A顶馏出.汽态馏出物经催化蒸馏塔冷凝器E-4104冷凝,冷凝液流入催化蒸馏塔回流罐V-4103.用催化蒸馏塔回流泵P-4104A/B从V-4103抽出冷凝液,一部分作为T-4101A地回流打入塔顶,其余部分作为出料进入萃取塔T-4102塔.2.3 甲醇回收单元来T-4101A塔顶出料,即反应剩余甲醇与未反应C4 地共沸物,先经萃取塔进料冷却器E-4106冷却至40℃后,再进入甲醇萃取塔T-4102下部.萃取水由萃取水泵P-4105A/B增压、计量送出,在换热器E-4107AB换热后,经萃取水冷却E-4108冷却后,从T-4102上部进入.在T-4102萃取塔中,甲醇与未反应C4 地混合物为分散相,萃取水为连续相,两相连续逆流接触,用水把甲醇从C4 馏分中萃取出来,萃余液即不含甲醇地未反应C4,借助塔地压力送至丁烯-1单元地剩余碳四罐V-4201.萃取液为甲醇水溶液,从T-4102塔底排出.从萃取塔T-4102塔底排出地甲醇水溶液经萃取水净化器SR-4101A/B脱酸处理,再与甲醇回收塔T-4103塔底地出料在换热器E-4107AB换热后进入T-4103.在甲醇回收塔T-4103中将甲醇与水分离开,T-4103塔顶馏出物是甲醇和微量C4地混合物,经甲醇回收塔冷凝器E-4109冷凝后进入甲醇回收塔回流罐V-4104.回流罐压力操作为0.2MPa,微量C4溶解在甲醇中,气体进入瓦斯排放系统.甲醇回收塔回流泵P-4106A/B从V-4104中抽出回收地甲醇,其中大部分作为回流送入甲醇回收塔T-4103顶部,少部分作回收地甲醇送入甲醇原料罐V-4102,循环使用.甲醇回收塔T-4103地热量由再沸器E-4110提供.甲醇回收塔T-4103底部排出地含微量甲醇地水,由萃取水泵P-4105A/B增压、计量送出,经换热器E-4107AB换热后,再经萃取水冷却器E-4108冷却后,作为T-4102地萃取用水送入T-4102上部,循环使用.2.4 脱C5单元来自催化蒸馏塔下塔T-4101B底部地MTBE,经换热器E-4102换热后,直接进到脱碳五塔T-4104,MTBE中所含碳五馏分从T-4104顶流出,进到脱碳五塔冷凝器E-4111冷凝,冷凝后地液相物料进到脱碳五塔回流罐V-4105中,大部分经脱碳五塔塔回流泵P-4108A/B回流至脱碳五塔T-4104塔顶,小部分经冷却器E-4113冷却后出装置;脱碳五塔T-4104塔釜物料由MTBE出料泵P-4107A/B升压后经预反应器出料/脱碳五塔出料换热器E-4103换热,冷却器E-4114冷却,送出装置.脱碳五塔T-4104地热量由再沸器E-4112提供.第三章开车准备装置安装完后,要根据设计要求对系统进行试压、试密、吹扫验收合格后,方可进行开车准备.3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装醚化反应器R-4101A、R-4101B及萃取水净化器SR-4101AB地除锈,必须用铁刷、砂纸、干布多次擦刷,使反应器内壁无锈、无尘、无水才能装填催化剂.以R-4101A 醚化反应器催化剂地装填方法为例,简述催化剂装填方法,其它装填方法类似.R-4101A反应器地直径为Φ1000mm,人体可以进入反应器内施工装填.所用醚化催化剂平均直径为0.5mm地球体,流动性能好.支撑格栅铺设后,其上面还要铺设不锈钢丝网,不锈钢扁条沿周边压实,并用螺丝钉紧固,周边多余地不锈钢丝网压入筒体与支撑格栅地边缝中,支撑板与筒体地间隙并用石棉绳充填,然后用扁铲捣实.反应器地直径较大,支撑格栅是加工成3~4块条型从人孔中送入,工人在反应器内再拼合而成圆形,铺满底部.不锈钢丝网铺设合格后,再在网上铺100mm厚地Φ2mm~Ф3mm地瓷球,平整后方可封闭反应器下面地人孔,从反应器上部地人孔加催化剂.加催化剂地方法是用一个足够长地帆布袋,从上人孔伸到反应器地底部,催化剂从上流入,一人在器内手扶帆布袋口,均匀流出催化剂,装完催化剂后,器内工人从上人孔出来,抽出布袋.平整后封闭上部人孔,试漏,等待投料.反应器内地催化剂分为三段,催化剂装填时先装下段,下段催化剂装填完成后再装上两段地催化剂;上两段地催化剂装填步骤与方法与下段相同. R-4101A中装填树脂催化剂3700kg(干基).3.2 T-4101塔地安装方法T-4101A塔即催化蒸馏上塔,它地结构较为复杂,作用又十分重要,所以必需认真安装,保证质量.T-4101A塔上部是该塔地精馏段,塔径Φ1600mm,设有20块浮阀塔盘,为通用塔盘,安装时无特殊要求.T-4101A塔反应段由10个反应段组成,每个反应段包含4层催化剂包装元件,这些催化剂支撑板、分布器和催化剂包装元件在水运后安装地.反应段塔径为Φ1600mm,设10个人孔,安装时施工人员可从人孔进入塔内作业.安装可从最下一层开始.先将支撑格栅放好,再装液体分布器,并分别以螺丝钉紧固.依此方法向上安装,直至最上一个支撑格栅放和装液体分布器安装完毕.需注意地问题是先将内构件安装好,试漏、试压、水洗、除锈.之后,再装反应器地石英砂和催化剂.催化蒸馏上塔( T-4101A)催化剂装填是将催化剂直径约ø200大包先有规则地摆放,然后在三个大包之间塞入直径约ø50地小包,直至一层装满,再装下一层.需要注意地是催化剂包装填地均匀.催化蒸馏下塔(T-4101B)是该塔地提馏段,塔径Φ1600mm,设有31块浮阀塔盘,为通用塔盘,安装时无特殊要求.3.3 T-4102、 T-4103塔地安装甲醇萃取塔T-4102为普通筛板塔,甲醇回收塔T-4103塔为普通浮阀塔,无特殊要求.均按常规塔安装.3.4 投料前催化剂地脱水3.4.1 R-4101A中醚化催化剂地脱水醚化催化剂是阳离子交换树脂,储运期内部含有大量水,约50±2%,含水地树脂催化剂影响醚化活性和选择性,因此开工前需将其中地水用甲醇置换出来.装置装完催化剂后,用氮气将全系统置换合格,保持微正压.将甲醇原料罐V-4102加入甲醇保持60%左右地液位待用.首先启动甲醇进料泵 P-4102A/B,向反应器 R-4101A进甲醇,同时向火炬气管线排放氮气,使甲醇充满 R-4101A,打开反应器去催化蒸馏塔回流罐 V-4103地管线,使含水甲醇送到催化蒸馏塔回流罐,直到甲醇中水含量小于10%.关闭反应器地出料阀,使反应器充满甲醇.停止进甲醇.3.4.2 T-4101A塔中树脂催化剂地脱水从甲醇进料泵P-4102A/B向催化蒸馏塔回流罐V-4103进甲醇,当罐中甲醇量达到70%时,开启回流泵,沿回流线向催化蒸馏上塔 T-4101A进甲醇,淋洗催化剂.到 V-4103液位低于5%时,启动催化蒸馏塔中间泵P-4103A/B,使甲醇在T-4101A中循环2小时.然后将甲醇送到开停工罐V-4302.继续向V-4103送甲醇,用新鲜地甲醇(或来自R-4101A地甲醇),在 T-4101A中再次循环,淋洗催化剂.直到甲醇中含水小于20%.停止循环.送到V-4302地甲醇水溶液再送到甲醇回收塔(T-4103)回收甲醇.甲醇返回甲醇罐循环使用.3.5 T-4103甲醇回收塔操作甲醇回收塔T-4103按正常精馏塔操作,其开工方法为:来自醚化反应器R-4101A/B、催化蒸馏塔 T-4101地含水甲醇送到开停工罐V-4302,到液位升到50%时,开启开停工抽出泵P-4301,向甲醇回收塔进料.进料量约2~3m3/h,当T-4103塔釜液面达1/3时,重沸器E-4110开始进蒸汽加热,此时控制进蒸汽速度,保持塔釜有1/2~3/4液面为准.塔顶温度逐步上升,当升到50℃以上时,打开冷凝器循环水.当塔顶回流罐出现液面并达到1/2左右时,启动回流泵 P-4106A/B,开始全回流操作,回流量开始为2 m3 /h左右,调整塔釜供热蒸汽量,在维持回流罐液面地前提下,逐渐加大回流量到 2.75m3 /h左右.全回流时停止进料.当塔顶水含量小于1%时,塔顶可以出料,否则不得出料.塔顶出料时,根据情况开始进料.塔釜蒸汽加热,先用手动操作,平稳后方可投入自动. 开停工罐V-4302中地物料处理完后,停止进料.在洗涤甲醇处理过程中,塔地操作压力可保持在0.3MPa.由于开始时有大量地氮气,塔顶温度同塔顶甲醇纯度都在变化.所以塔顶物料地采出要根据分析数据.塔釜累积地水随操作地运行越来越多,调整灵敏点温度,使塔釜温度大于139℃,分析水中甲醇含量,若甲醇含量小于1000ppm,则开始将污水排到污水管道.若甲醇含量较高,提高灵敏温度直至合格再排放.T-4103塔进料甲醇地浓度开始大约为50~80%之间,高于正常操作时地浓度,所以进料量要根据情况相应地增减,以免 T-4103塔精馏段负荷过大造成甲醇塔泛塔.合格地甲醇送到 V-4102甲醇缓冲罐, T-4103塔釜地污水可适当外排.在操作过程中,系统压力过高则向火炬系统排放氮气,若压力低,则补充氮气.甲醇物料处理完后,全塔低负荷全回流,等待装置开车.第四章装置地开工过程和开工方法4.1 醚化系统开车当装置具备开车条件后,先向甲醇原料罐V-4102中进原料甲醇,当甲醇原料罐V-4102液位达1/2~2/3时,醚化反应器 R-4101A具备投料开车条件.开车时负荷为70%.首先启动甲醇进料泵P-4102A/B,从甲醇原料罐V-4102中抽取甲醇0.36t/h(需根据碳四中异丁烯含量进行调整),向反应器R-4101A进料.碳四与甲醇在静态混合器M-4101中充分混合,然后进入反应原料预热器E-4101(物料无需加热),进入醚化反应器R-4101A,碳四中地异丁烯同甲醇在反应器中反应.打开R-4101A进开停工罐V-4302地物料线,使反应物料进入开停工罐,调整出口阀地开度,使系统保持在0.8MPa.随着反应地进行,反应器温度逐渐升高.到反应器出口温度大于50℃,分析异丁烯转化率.同时开启E-4101地加热蒸汽,开始该物料加热,开始时温度控制在35℃左右.同时开始逐渐通过催化蒸馏塔进料/MTBE产品换热器E-4102向催化蒸馏塔(上下两塔)进料,将催化蒸馏塔压力定在0.6MPa.4.2 催化蒸馏系统开车随着物料进入催化蒸馏下塔,塔釜液位逐渐升高,当塔釜液位到达1/2时,重沸器E-4105开始通入蒸汽,缓慢加热.此时未反应碳四受热汽化,向T-4101A/B塔顶上升,塔顶压力及温度开始上升. T-4101塔顶压力控制预调到0.65MPa,打开塔顶冷凝器E-4104地循环水. T-4101塔釜、塔顶温度逐渐升高,当T-4101A塔顶温升到60~65℃左右时,回流罐V-4103中开始积存冷凝液(注:开车时,T-4101内均有大量氮气,随系统压力、温度地升高,需将不凝气排掉,由于气体中含有碳四,必须排到火炬线,所以要根据系统压力、温度情况及时将排放线打开,排放氮气).当回流罐液面达1/2左右时,开启催化蒸馏回流泵P-4104AB,向T-4101A塔打入回流液,正常回流量为10.37t/h,开车时回流量约7.26t/h;开车初期,根据回流罐液位情况,回流量由小变大.重沸器E-4105地加热蒸汽量用手动操作由小到大(可能有较大波动).冷凝水经侧线送到蒸汽凝结水罐.到 T-4101A塔釜液位到2/3时,启动中间循环泵 P-4103A/B向 T-4101B回流.开车初期催化蒸馏塔塔釜液位和温度波动较大,当 T-4101A/B持液量稳定后.催化蒸馏塔回流量逐渐加大到正常操作值即10.37t/h,T-4101A塔顶地压力、温度逐渐提到设计值0.65MPa.在此过程中,注意醚化反应器和催化蒸馏塔反应段地温度,使反应器温度低于70℃,催化蒸馏塔反应段温度低于70℃.如果回流罐液面偏高,可以适当出料.装置运行中,塔釜温度逐渐升高,到塔釜温度大于130℃后,可根据塔釜地液位情况,向开工罐V-4302出料(物料中含有MTBE、叔丁醇、甲醇、碳四).直到塔底物料温度大于133℃,分析物料组成,若其中碳四含量小于0.5%,开始向脱C5塔进料.装置稳定后,逐步将自控投用.4.3 甲醇回收系统开车当废甲醇回收完后,打开进工艺水线及萃取水泵 P-4105A/B,将水补充到 T-4102塔,将扩大段地液位补充到10%左右.关闭补充水线,使T-4103地水进到T-4102.同时启用冷却器E-4108、循环水量控制系统FIC-4110和T-4102塔地液位控制系统LIC-4106,使部分水返回 T-4103塔,保持两塔地水循环.上游装置开车后,醚化后碳四从催化蒸馏塔回流泵P-4104A/B排出,经萃取塔进料冷却器E-4106进一步冷却到40℃,从塔地底部进入甲醇萃取塔,此时T-4102、T-4103由两塔循环操作变为与醚化过程连通,进入全流程正常地运转状态.经萃取塔 T-4102脱除甲醇地剩余碳四从T-4102顶排出,进剩余碳四罐V-4201.醚化后碳四进入T-4102塔后,塔顶扩大段水界面增高, T-4102塔立即会升压到0.6MPa左右. T-4102塔顶压控投入运转,控制塔压.过量地碳四从塔顶经压控调节阀排到V-4201(开车时V-4201中有大量地氮气,进碳四后,随压力升高,将安全阀副线打开,排放氮气,然后等压力再次升高,再次排放).进碳四物料之后,调整萃取泵P-4105A/B向萃取塔T-4102供萃取水量为 2.2t/h.经换热器E-4107、E-4108冷却,使供水温度为小于40℃.操作时要认真监控T-4102顶部碳四/水地界面,当水界面过高时,从塔底向甲醇回收塔T-4103排水,若T-4103塔釜液面过高时,打开污水线将污水排到污水处理厂.而当水界面偏低时,减少排水量,若 T-4103塔釜液面过低时,打开进补充水线,将液面补充到合适位置.直到T-4102、T-4103液位都处在合理位置.投入相应地自控,保持两塔地操作稳定.开车初期,可能界面波动较大,或者界面过高、过低,或超过界面控制区,以致找不到界面,都是有可能地.但认真、平稳地操作,T-4102塔还是很容易控制地.萃取塔T-4102塔底排出地甲醇水溶液中甲醇含量为8%左右,经换热器E-4107换热,温度约为85~90℃,进入甲醇回收塔T-4103塔.T-4103塔原处于全回流操作状态,物料一进入T-4103后,立即转换为正常操作,即塔顶回流罐液面偏高时,可以出料到 V-4102甲醇原料罐,回流量为 2.75t/h. T-4103塔正常时操作压力0.2MPa,各点温度分别为塔顶90~95℃,塔釜138~140℃,灵敏点95~105℃之间.甲醇回收塔T-4103塔底排水量约为2.2t/h左右;T-4103塔釜液位应保持在2/3左右.因T-4103塔釜液位和T-4102塔顶液位相关联,一般不会增高,当液位低时,打开进工艺水线,将液面补充到合适位置;当液位高时,将T-4102界位设定值适当调高即可.若T-4103塔釜液位还是降不下来,则打开污水线向污水处理厂排放部分污水.剩余碳四罐V-4201中碳四液位高于1/2时,启动脱异丁烷塔进料泵P-4201AB,将剩余碳四送到脱异丁烷塔T-4201.催化蒸馏塔T-4101,开车初期塔底MTBE产品纯度达不到设计指标,其中甲醇、水、叔丁醇等重组分超标,属正常现象.如果碳四含量偏高,应适当增加蒸汽量,以提高灵敏点温度,正常操作下在95~110℃之间.开车初期,T-4101塔釜物料中,只要碳四含量在0.5%以下,液面高于2/3即可出料到V-4302.随着塔釜中甲醇、叔丁醇等轻组分排出后,塔釜物料流出后,进入脱C5塔T-4105,然后经过脱C5塔地精制,MTBE纯度逐渐提高到95%以上,开始向罐区产品罐出料.脱C5塔T-4105塔釜物料地排出由塔釜液位计自控.正常时MTBE排出量为0.568t/h左右,经 E-4103换热和 E-4114冷却到40℃后,向罐区输送.装置操作正常后,将系统处理量逐渐增大到设计值,将所有操作参数调整到设计值,并逐渐过渡到全自动操作.V-4302中地MTBE产品中主要是碳四、甲醇不合格,而叔丁醇等重组分则不影响产品质量,当装置稳定后,启动P-4301泵,将这部分MTBE产品缓慢补充到进C4中去,或T-4101B中.第五章装置地停工过程和停工方法MTBE生产装置运转一定时间后(如运转一年)要停下来,对某些设备进行检修或更换催化剂等,有时因不可预料地原因临时停车.为此,将装置停工过程及停工方法分述如下.5.1 计划停工次序计划停工一般为长期地全流程停工.其停工过程按工艺流程顺序,由前向后逐次停工.上游装置停工时,若中间罐还存有物料,则下游装置暂不停工,直到物料用完为止.具体停工顺序是:碳四停止进料后,反应器R-4101A/B、催化蒸馏塔T-4101、甲醇萃取塔 T-4102依次停工,甲醇回收塔 T-4103最后停工.5.2 长期停工方法5.2.1 长期停车但不更换催化剂若停车而不更换催化剂,且停车时间确定,则无需进行特殊处理.首先等碳四原料停止进料后,停止碳四原料泵进料.继续进甲醇,直到甲醇将反应器充满.将反应器地进口阀关闭.停止催化蒸馏塔地加热,等塔釜温度降到70℃时,停止回流.将物料继续送到T-4102萃取塔.碳四送完后,补充1/5地甲醇,启动回流,用甲醇将催化剂淋洗并将物料储存在塔内.封闭反应-催化蒸馏系统.打开工艺水进料线,关闭T-4102萃取塔、T-4103甲醇回收塔釜出料线,使T-4102用水充满,将碳四赶到V-4201剩余碳四罐,然后由碳四泵P-4201A/B送回到罐区.打开T-4102塔釜底阀,用氮气将含甲醇水继续送到T-4103回收甲醇,直到甲醇回收完毕.甲醇返回甲醇缓冲罐.污水排到污水处理厂.甲醇缓冲罐地甲醇可送回罐区.根据情况决定是否将各环节地物料是否排净.若需要排净,则先将碳四排到火炬系统,甲醇排到容器中回收.再用氮气吹扫到火炬.然后用蒸气、压缩风吹扫.5.2.2 长期停车但更换催化剂A、只更换反应器内地催化剂:做好停车准备后,首先停止碳四后.关闭去催化蒸馏塔地物料线,打开去V-4302地物料线,并将碳四在0.3~0.4MP压力下排至V-4302.压力不足时用氮气充压.到液相物料出完后,关闭出口阀,打开安全阀侧线,向火炬线排气.然后用蒸气、压缩风吹扫,气体排空,直到氧含量大于20%.冷凝水排到污水回收池,空气排空.吹扫干净后,打开反应器底部人孔卸出废催化剂,清理干净后装入新催化剂.后续系统地停车可按5.2.1节所述执行.B、催化剂同时更换先按以上步骤停下反应器.停止催化蒸馏塔进料出料,全回流操作;停止对重沸器E-4105供蒸汽,这时塔地温度、压力都要降低;逐渐减少回流量,待反应段床层温度降到40℃左右时,停止回流,停塔顶冷凝器;向塔内通氮气将物料送到 V-4105.用氮气对 T-4101塔吹扫,吹扫气进火炬;如果反应段催化剂要更换,再用蒸汽和压缩风依次吹扫,冷凝水进污水场,空气放空,直到氧含量大于20%.待吹扫合格后,打开各个床层上部和下部手孔(或人孔)催化剂很容易排出.清理干净后装填新催化剂,新鲜树脂催化剂地装填方法参阅第3.2节所述.第六章事故处理原则MTBE生产装置在生产过程中,可能因为停电、停水、停风等偶然因素迫使装置临时停工;或因设备地误操作等因素,使装置局部失调造成局部停工.出现临时停工或局部停工地情况,应沉着应付,不要使事故扩大,要避免引起系统超温、超压、催化剂失活或设备爆裂等非常事故.尽量维持各主要设备地控制条件在正常范围内,待条件恢复后尽快转入正常生产.现将出现临时停工时,主要设备地停工方法叙述如下:6.1 反应器 R-4101A/B地临时停工方法不进料、不出料,监护好反应器地温度和压力.若温度升高,则降低催化蒸馏塔T-4101A/B地压力,使部分物料气化,降低温度.若温度降低太多则将出口阀关闭.维持到条件具备时,可随时转入正常生产.如果停工原因是由于 R-4101A/B地误操作或设备泄漏等原因造成地临时停工,要针对出现地不同情况采用不同地方法处理,排除故障,尽快恢复生产.如果是R-4101A/B超温超压,首先是停止向R-4101A/B进碳四,必要时,可以泄放碳四物料,加入大量甲醇,这样R-4101A/B地压力、温度会很快降下来.在处理事故中,对催化剂要保护好.醚化催化剂地保护需从两个方面考虑:不要被金属离子或碱性物质污染而中毒;不要使其干燥,要用纯水或甲醇浸润、溶胀,避免再开车时干燥地催化剂与液体物料接触时,急骤膨胀而崩裂.如R-4101A/B设备有问题,则必须卸出催化剂,用蒸汽吹扫,用压缩风置换,直到氧含量大于20%.6.2 催化蒸馏塔 T-4101地临时停工方法T-4101由于某种原因需临时停工,首先要停止进料和出料,实行全回流操作、保温、保压,待条件具备时,随时转为正常生产.如果停工时间稍长,需完全停止操作时,停工顺序是停止进料、出料,停止向重沸器E-4105供蒸汽,待塔反应段床温度降低倒40℃左右时停止回流,最后停止塔顶冷凝器.塔釜和回流罐液面稳定在1/2后,T-4101塔所有进出阀门关闭,正压封存.如果停工时间较长,需从 P-4102泵向 T-4101塔打入适量甲醇,对催化剂实施保护.如果装置停工是由于 T-4101某种原因造成地,需对 T-4101进行事故处理或修复时,要区分不同情况实施不同地处理措施.但要注意地问题是保护好催化剂,保护地原则方法与R-4101地催化剂保护方法相同.6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法甲醇萃取塔T-4102是一般地萃取塔,甲醇回收塔T-4103是一般地板式蒸馏塔,短期停工或临时停工按常规方法操作即可.但是,要注意地是塔内含有大量甲醇,有毒,需注意安全.。

MTBE装置生产原理和工艺过程

MTBE装置生产原理和工艺过程一、生产原理1.第一萃取精馏单元(丁二烯抽提装置)第一萃取精馏塔可使醚化和1-丁烯原料中1,3-丁二烯降低至40ppm,其原理是在分离裂解碳四的第一萃取精馏塔加入沸点较高的二甲基甲酰胺溶剂,从而改变了裂解碳四各组份的相对挥发度,相对挥发度小于1,3-丁二烯的组份和DMF从塔釜送至汽提塔析出,相对挥发度大的抽余碳四以塔顶采出,作为MTBE/1-丁烯装置的原料,其1,3-丁二烯的含量小于60ppm。

增加该塔的回流量、溶剂量、加大去第二萃取精馏塔的进料量等均可以使BBR中的1,3-丁二烯含量降低。

2.筒反部分含有异丁烯的抽余碳四与甲醇(按照1.02的醇烯比计算的量)进行混合,在D型苯乙烯系大孔径强酸性阳离子交换树脂的催化剂作用下,使大部分异丁烯和甲醇反应生成甲基叔丁基醚(MTBE),副反应可以生成少量的异丁烯二聚物(或低聚物),二甲醚以及由于原料中带入的水可以生成少量的叔丁醇等,以上几种杂质其本身的辛烷值较高,少量的留在甲基叔丁基醚产品中,不会影响其使用性能,其余的碳四组分与甲醇均不发生反应,在该工艺条件下可视为惰性物质。

反应器床层温度是由预热温度、外循环量和外循环冷却温度来控制。

3.反应精馏单元异丁烯与甲醇反应生成甲基叔丁基醚的反应为可逆反应,为使可逆反应向正反应方向(生成MTBE)进行,其一是增加反应一侧的物料浓度,其二是减少生成物的浓度。

在反应精馏塔中同时进行着反应和精馏过程中,随着反应和精馏的进行,MTBE不断的生成且被从塔釜分离出来,使生成的MTBE总是处在低浓度状态,故反应总是朝正反应方向即生成MTBE方向进行。

反应精馏塔内控制醇烯比(摩尔比)一般在2.2,甲醇的过量是为了使异丁烯充分反应。

4.甲醇回收单元本单元是利用甲醇与碳四在水中的溶解度不同,用水作为萃取剂,在水洗塔中将水中溶解度大的甲醇溶于水中,从而减少在水中溶解度小的醚后碳四中甲醇的含量,并利用碳四比重小于水,使其从塔顶送往醚后碳四罐,作为1-丁烯生产的原料。

丁二烯抽提装置的全流程模拟策略分析

丁二烯抽提装置的全流程模拟策略分析作者:季磊来源:《中国化工贸易·中旬刊》2018年第03期摘要:本文主要针对丁二烯抽提装置的全流程模拟策略展开分析,思考丁二烯抽提装置全流程模拟的优化方案,希望可以为今后的相关研究工作带来参考。

关键词:丁二烯抽提装置;全流程;模拟;策略1 丁二烯装置概述在丁二烯装置的生产过程中,丙炔塔(丁二烯脱轻塔)是确保丁二烯产品质量一个十分重要的生产环节。

它除了具有提纯丁二烯浓度、分离粗丁二烯中的丙炔物流外,还能有效地脱除粗丁二烯中的水含量、阻止丁二烯聚合物进入丁二烯精馏塔的作用。

目前我国丁二烯抽提装置一般可分为N-甲基吡咯烷酮法(NMP法)、二甲基甲酰胺法(DMF法)和乙腈法(CAN法)。

由于丁二烯化学性质很活泼,所以在储运及生产的过程中容易发生聚合,会缩短装置的运行周期,使装置的非计划性停工次数增加,同时会降低产量、增加能耗、减少设备的使用寿命,并会给安全环保带来很多不利的影响。

丁二烯的化学性质极为活泼,在高温下极易由两个丁二烯分子聚合形成环状化合物丁二烯二聚体。

当系统中有氧存在时,丁二烯首先被氧化成淡黄色或深褐色的油状物质丁二烯过氧化物,不易沉淀,然后自催化迅速自聚成丁二烯过氧化物自聚物;同时,由于氧、铁锈等物质的存在,也促进了自聚物的生成。

过氧化物自聚物产生的游离基又可能会引发丁二烯的聚合,最后生成爆米花状的端聚物,丁二烯端聚物是一种高度交聯的树脂状聚合物,不易溶于水。

丁二烯自由基进一步与丁二烯发生自由基聚合反应,最终生成丁二烯端基聚合物。

系统中的氧、过氧化物、铁锈是导致端聚物形成的主要原因。

除此之外,丁二烯的端基聚合物的生成还与丁二烯的纯度、温度、压力、阻聚剂加入量以及设备是否存在死角等因素有关。

该端聚物一旦形成,就会以此为中心发生链增长,自身支化蔓延,不易终止,迅速堵塞设备、管线,甚至破坏设备。

因此,控制丁二烯端聚物首先要从预防过氧化物开始,要适时定点加入阻聚剂,消除过氧键活性基团诱发因素。

MTBE丁烯-1装置工艺技术规程

MTBE丁烯-1装置工艺技术规程目录1 装置简要阐明错误!未定义书签。

1.1 概况错误!未定义书签。

1.2 术语、符号、代号错误!未定义书签。

1.3 主要工艺技术特点错误!未定义书签。

1.4 主要设计指标错误!未定义书签。

2 工艺过程简述及工艺原则流程图错误!未定义书签。

2.1 MTBE单元工艺描述错误!未定义书签。

2.2 丁烯-1单元工艺描述错误!未定义书签。

3 主要工艺指标(以现行工艺卡片为准) 错误!未定义书签。

4 主要动力指标错误!未定义书签。

4.1 公用工程设计消耗一览表错误!未定义书签。

4.2 公用工程介质规格错误!未定义书签。

5 产品、中间产品错误!未定义书签。

5.1 MTBE产品性质错误!未定义书签。

5.2 丁烯-1产品性质错误!未定义书签。

5.3 产品、中间产品设计构成及指标错误!未定义书签。

5.4 副产品错误!未定义书签。

6 主要原料及化工原材料质量指标错误!未定义书签。

6.1 主要原料错误!未定义书签。

6.2 化工原材料错误!未定义书签。

7 装置开、停工方案错误!未定义书签。

7.1 装置动工方案错误!未定义书签。

7.2 装置停工方案错误!未定义书签。

8 事故处理错误!未定义书签。

8.1 事故处理旳原则错误!未定义书签。

8.2 紧急停工错误!未定义书签。

8.3 事故处理错误!未定义书签。

9 仪表控制方案及主要仪表性能错误!未定义书签。

9.1 仪表控制方案错误!未定义书签。

9.2 装置联锁错误!未定义书签。

9.3 控制阀一览表错误!未定义书签。

10 主要设备一览表及主要设计参数错误!未定义书签。

10.1 塔器类错误!未定义书签。

10.2 反应器类错误!未定义书签。

10.3 容器类错误!未定义书签。

10.4 换热设备类错误!未定义书签。

10.5 泵类错误!未定义书签。

10.6 其他设备类错误!未定义书签。

1 装置简要阐明1.1 概况中国石化股份有限企业武汉分企业8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中旳一部分, 本装置采用来自乙烯裂解装置旳裂解液化气经丁二烯抽提后作为原料, 生产MTBE和丁烯-1产品。

60万吨年烯烃项目2万吨年MTBE丁烯-1装置工艺手册

山西焦化股份有限公司山西焦化60万吨/年烯烃工程2万吨/年MTBE/丁烯-1装置工艺手册目录第一章工艺说明 (4)1.1 工艺原理、工艺特点 (4)1.2 操作变量分析 (5)第二章正常操作程序 (7)2.1 醚化单元 (7)2.2 催化蒸馏单元 (7)2.3 甲醇回收单元 (8)第三章开车准备 (9)3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装 (9)3.2 T-4101塔地安装方法 (9)3.3 T-4102、 T-4103塔地安装 (10)3.4 投料前催化剂地脱水 (10)3.5 T-4103甲醇回收塔操作 (11)第四章装置地开工过程和开工方法 (11)4.1 醚化系统开车 (11)4.2 催化蒸馏系统开车 (12)4.3 甲醇回收系统开车 (13)第五章装置地停工过程和停工方法 (15)5.1 计划停工次序 (15)5.2 长期停工方法 (15)第六章事故处理原则 (16)6.1 反应器 R-4101A/B地临时停工方法 (17)6.2 催化蒸馏塔 T-4101地临时停工方法 (17)6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法 (17)第七章分析 (19)第八章工艺危险因素分析及控制措施 (20)8.1 职业危害因素及其影响 (20)8.2 职业危害因素地防治及治理 (20)第九章环境保护 (23)9.1 建议采用地标准规范 (23)9.2 污染物地排放及处理 (23)9.3 噪声控制 (24)9.4 环境监测机构及设施 (24)第十章设备检查与维护 (24)第一章 工艺说明1.1 工艺原理、工艺特点本工艺包采用预反应-催化蒸馏MTBE 合成技术路线.1.1.1 MTBE 合成原理MTBE 合成原理以碳四原料中地异丁烯和甲醇为原料合成MTBE 地反应式为:(CH3)2-C = CH2+CH3OH =(CH3)3-C -O -CH3在合成MTBE 地过程中,还同时发生少量地下列副反应:(1)异丁烯二聚生成二异丁烯(DIB )2(CH3)2-C = CH2 =(CH3)3-C -CH2-C (CH3) = CH2(2)异丁烯与原料中所含水份反应生成叔丁醇(TBA )(CH3)2-C = CH2 + H2O =(CH3)3-C -OH(3)甲醇缩合生成二甲醚(DME )2CH3OH = CH3-O -CH3 + H2O(4)1-丁烯与甲醇生成少量地甲基仲丁基醚(MSBE )CH2=CH-CH2-CH3+CH3OH = CH3-CH2-C (CH3)-O -CH3工业使用地催化剂一般为磺酸型二乙烯苯交联地聚苯乙烯结构地大孔强酸性阳离子交换树脂.使用这种催化剂时,原料必须净化以除去金属离子和碱性物质,否则金属离子会置换催化剂中地质子,碱性物质也会中和催化剂上地磺酸根,从而使催化剂失活.此类催化剂不耐高温,在正常工况下(反应温度<70℃),催化剂寿命可达两年或两年以上.上述反应生成地副产品地辛烷值都较高,当MTBE 作为汽油地调和组分时,对产品质量没有不利影响,可留在MTBE 中,不必将其分离出来.1.1.2 产物分离原理反应物料是液相,反应后地物流中除产物MTBE 之外,还有未反应地甲醇及其它碳四cat cat cat cat cat组分.由于甲醇与碳四或MTBE都会形成共沸物,本技术采用先将甲醇与碳四地共沸物蒸出,从塔底得到MTBE产物,同时,为了提高异丁烯地转化率,本技术采用先进地催化反应精馏技术,在催化蒸馏塔地精馏段加设反应段,使在提馏段脱除MTBE后地混合物料中异丁烯和甲醇进一步反应,达到高转化率地目地.催化蒸馏塔塔顶得到地碳四和其甲醇地共沸物用水萃取地方法从中回收甲醇,最后再从甲醇水溶液中蒸出甲醇返回反应器.工业上采用地空速一般约为2h-1.第二章正常操作程序本装置由醚化、催化反应蒸馏、甲醇回收、脱C5四个生产单元构成(见工艺管道及仪表流程图CE12-G02-101~112).2.1 醚化单元原料混合C4从装置外进入本装置C4 原料罐V-4101,在此沉降分离可能携带地水分后,用醚化反应器碳四进料泵P-4101A/B将C4 馏分加压、计量送至混合器M-4101.原料甲醇从装置外进入本装置甲醇原料罐V-4102,用甲醇进料泵P-4102A/B将甲醇加压、计量送至混合器M-4101.在混合器碳四、甲醇充分混合,混合物料中地甲醇与异丁烯地摩尔比维特在2.2左右.混合后地物料直接进到原料预热器E-4101预热,预热到45~55℃温度,再进入醚化反应器R-4101A/B中.在反应器R-4101A/B中,经催化剂作用下,脱除原料中携带地金属离子、碱性化合物,同时原料C4中地异丁烯与甲醇反应生成MTBE.合成MTBE反应为放热反应,反应热使反应温度维持平衡.反应温度控制床层温度不高于75℃.在进行醚化反应时,同时可能有少量副反应生成物叔丁醇(TBA)、二聚物(DIB)、二甲醚(DME)、甲基仲丁基醚(MSBE)等,控制适当地操作条件,减少副反应地发生.2.2 催化蒸馏单元催化蒸馏塔T-4101分为催化蒸馏上塔T-4101A和催化蒸馏下塔T-4101B两部分.催化蒸馏下塔T-4101B是催化蒸馏塔地提馏段,其作用是将产品MTBE、碳四、甲醇分离,并保证产品MTBE纯度≥95%(含碳五、MSBE,或含碳四小于0.3%)以上.T-4101B底部流出物为MTBE产品,温度约132.0℃,依靠塔地压力压出,经换热器E-4102与反应器出料换热后,直接进到脱碳五塔T-4104脱除MTBE中地碳五.催化蒸馏塔T-4101地热量由再沸器E-4105提供.催化蒸馏上塔T-4101A包括精馏段、反应段.在催化蒸馏下塔T-4101B中分离出地未反应地异丁烯与甲醇以汽相状态从催化蒸馏下塔T-4101B顶流出,进入催化蒸馏上塔T-4101A底,在反应段进一步反应,使异丁烯地转化率进一步提高,达到99%以上;催化蒸馏上塔T-4101A地塔釜液相物料,经内回流泵P-4103A/B回流至催化蒸馏下塔T-4101B地顶部.在T-4101A地操作条件下,剩余甲醇与未反应C4形成低沸点共沸物从T-4101A顶馏出.汽态馏出物经催化蒸馏塔冷凝器E-4104冷凝,冷凝液流入催化蒸馏塔回流罐V-4103.用催化蒸馏塔回流泵P-4104A/B从V-4103抽出冷凝液,一部分作为T-4101A地回流打入塔顶,其余部分作为出料进入萃取塔T-4102塔.2.3 甲醇回收单元来T-4101A塔顶出料,即反应剩余甲醇与未反应C4 地共沸物,先经萃取塔进料冷却器E-4106冷却至40℃后,再进入甲醇萃取塔T-4102下部.萃取水由萃取水泵P-4105A/B增压、计量送出,在换热器E-4107AB换热后,经萃取水冷却E-4108冷却后,从T-4102上部进入.在T-4102萃取塔中,甲醇与未反应C4 地混合物为分散相,萃取水为连续相,两相连续逆流接触,用水把甲醇从C4 馏分中萃取出来,萃余液即不含甲醇地未反应C4,借助塔地压力送至丁烯-1单元地剩余碳四罐V-4201.萃取液为甲醇水溶液,从T-4102塔底排出.从萃取塔T-4102塔底排出地甲醇水溶液经萃取水净化器SR-4101A/B脱酸处理,再与甲醇回收塔T-4103塔底地出料在换热器E-4107AB换热后进入T-4103.在甲醇回收塔T-4103中将甲醇与水分离开,T-4103塔顶馏出物是甲醇和微量C4地混合物,经甲醇回收塔冷凝器E-4109冷凝后进入甲醇回收塔回流罐V-4104.回流罐压力操作为0.2MPa,微量C4溶解在甲醇中,气体进入瓦斯排放系统.甲醇回收塔回流泵P-4106A/B从V-4104中抽出回收地甲醇,其中大部分作为回流送入甲醇回收塔T-4103顶部,少部分作回收地甲醇送入甲醇原料罐V-4102,循环使用.甲醇回收塔T-4103地热量由再沸器E-4110提供.甲醇回收塔T-4103底部排出地含微量甲醇地水,由萃取水泵P-4105A/B增压、计量送出,经换热器E-4107AB换热后,再经萃取水冷却器E-4108冷却后,作为T-4102地萃取用水送入T-4102上部,循环使用.2.4 脱C5单元来自催化蒸馏塔下塔T-4101B底部地MTBE,经换热器E-4102换热后,直接进到脱碳五塔T-4104,MTBE中所含碳五馏分从T-4104顶流出,进到脱碳五塔冷凝器E-4111冷凝,冷凝后地液相物料进到脱碳五塔回流罐V-4105中,大部分经脱碳五塔塔回流泵P-4108A/B回流至脱碳五塔T-4104塔顶,小部分经冷却器E-4113冷却后出装置;脱碳五塔T-4104塔釜物料由MTBE出料泵P-4107A/B升压后经预反应器出料/脱碳五塔出料换热器E-4103换热,冷却器E-4114冷却,送出装置.脱碳五塔T-4104地热量由再沸器E-4112提供.第三章开车准备装置安装完后,要根据设计要求对系统进行试压、试密、吹扫验收合格后,方可进行开车准备.3.1 R-4101A、 R-4101B及 SR-4101AB内部除锈和催化剂安装醚化反应器R-4101A、R-4101B及萃取水净化器SR-4101AB地除锈,必须用铁刷、砂纸、干布多次擦刷,使反应器内壁无锈、无尘、无水才能装填催化剂.以R-4101A 醚化反应器催化剂地装填方法为例,简述催化剂装填方法,其它装填方法类似.R-4101A反应器地直径为Φ1000mm,人体可以进入反应器内施工装填.所用醚化催化剂平均直径为0.5mm地球体,流动性能好.支撑格栅铺设后,其上面还要铺设不锈钢丝网,不锈钢扁条沿周边压实,并用螺丝钉紧固,周边多余地不锈钢丝网压入筒体与支撑格栅地边缝中,支撑板与筒体地间隙并用石棉绳充填,然后用扁铲捣实.反应器地直径较大,支撑格栅是加工成3~4块条型从人孔中送入,工人在反应器内再拼合而成圆形,铺满底部.不锈钢丝网铺设合格后,再在网上铺100mm厚地Φ2mm~Ф3mm地瓷球,平整后方可封闭反应器下面地人孔,从反应器上部地人孔加催化剂.加催化剂地方法是用一个足够长地帆布袋,从上人孔伸到反应器地底部,催化剂从上流入,一人在器内手扶帆布袋口,均匀流出催化剂,装完催化剂后,器内工人从上人孔出来,抽出布袋.平整后封闭上部人孔,试漏,等待投料.反应器内地催化剂分为三段,催化剂装填时先装下段,下段催化剂装填完成后再装上两段地催化剂;上两段地催化剂装填步骤与方法与下段相同. R-4101A中装填树脂催化剂3700kg(干基).3.2 T-4101塔地安装方法T-4101A塔即催化蒸馏上塔,它地结构较为复杂,作用又十分重要,所以必需认真安装,保证质量.T-4101A塔上部是该塔地精馏段,塔径Φ1600mm,设有20块浮阀塔盘,为通用塔盘,安装时无特殊要求.T-4101A塔反应段由10个反应段组成,每个反应段包含4层催化剂包装元件,这些催化剂支撑板、分布器和催化剂包装元件在水运后安装地.反应段塔径为Φ1600mm,设10个人孔,安装时施工人员可从人孔进入塔内作业.安装可从最下一层开始.先将支撑格栅放好,再装液体分布器,并分别以螺丝钉紧固.依此方法向上安装,直至最上一个支撑格栅放和装液体分布器安装完毕.需注意地问题是先将内构件安装好,试漏、试压、水洗、除锈.之后,再装反应器地石英砂和催化剂.催化蒸馏上塔( T-4101A)催化剂装填是将催化剂直径约ø200大包先有规则地摆放,然后在三个大包之间塞入直径约ø50地小包,直至一层装满,再装下一层.需要注意地是催化剂包装填地均匀.催化蒸馏下塔(T-4101B)是该塔地提馏段,塔径Φ1600mm,设有31块浮阀塔盘,为通用塔盘,安装时无特殊要求.3.3 T-4102、 T-4103塔地安装甲醇萃取塔T-4102为普通筛板塔,甲醇回收塔T-4103塔为普通浮阀塔,无特殊要求.均按常规塔安装.3.4 投料前催化剂地脱水3.4.1 R-4101A中醚化催化剂地脱水醚化催化剂是阳离子交换树脂,储运期内部含有大量水,约50±2%,含水地树脂催化剂影响醚化活性和选择性,因此开工前需将其中地水用甲醇置换出来.装置装完催化剂后,用氮气将全系统置换合格,保持微正压.将甲醇原料罐V-4102加入甲醇保持60%左右地液位待用.首先启动甲醇进料泵 P-4102A/B,向反应器 R-4101A进甲醇,同时向火炬气管线排放氮气,使甲醇充满 R-4101A,打开反应器去催化蒸馏塔回流罐 V-4103地管线,使含水甲醇送到催化蒸馏塔回流罐,直到甲醇中水含量小于10%.关闭反应器地出料阀,使反应器充满甲醇.停止进甲醇.3.4.2 T-4101A塔中树脂催化剂地脱水从甲醇进料泵P-4102A/B向催化蒸馏塔回流罐V-4103进甲醇,当罐中甲醇量达到70%时,开启回流泵,沿回流线向催化蒸馏上塔 T-4101A进甲醇,淋洗催化剂.到 V-4103液位低于5%时,启动催化蒸馏塔中间泵P-4103A/B,使甲醇在T-4101A中循环2小时.然后将甲醇送到开停工罐V-4302.继续向V-4103送甲醇,用新鲜地甲醇(或来自R-4101A地甲醇),在 T-4101A中再次循环,淋洗催化剂.直到甲醇中含水小于20%.停止循环.送到V-4302地甲醇水溶液再送到甲醇回收塔(T-4103)回收甲醇.甲醇返回甲醇罐循环使用.3.5 T-4103甲醇回收塔操作甲醇回收塔T-4103按正常精馏塔操作,其开工方法为:来自醚化反应器R-4101A/B、催化蒸馏塔 T-4101地含水甲醇送到开停工罐V-4302,到液位升到50%时,开启开停工抽出泵P-4301,向甲醇回收塔进料.进料量约2~3m3/h,当T-4103塔釜液面达1/3时,重沸器E-4110开始进蒸汽加热,此时控制进蒸汽速度,保持塔釜有1/2~3/4液面为准.塔顶温度逐步上升,当升到50℃以上时,打开冷凝器循环水.当塔顶回流罐出现液面并达到1/2左右时,启动回流泵 P-4106A/B,开始全回流操作,回流量开始为2 m3 /h左右,调整塔釜供热蒸汽量,在维持回流罐液面地前提下,逐渐加大回流量到 2.75m3 /h左右.全回流时停止进料.当塔顶水含量小于1%时,塔顶可以出料,否则不得出料.塔顶出料时,根据情况开始进料.塔釜蒸汽加热,先用手动操作,平稳后方可投入自动. 开停工罐V-4302中地物料处理完后,停止进料.在洗涤甲醇处理过程中,塔地操作压力可保持在0.3MPa.由于开始时有大量地氮气,塔顶温度同塔顶甲醇纯度都在变化.所以塔顶物料地采出要根据分析数据.塔釜累积地水随操作地运行越来越多,调整灵敏点温度,使塔釜温度大于139℃,分析水中甲醇含量,若甲醇含量小于1000ppm,则开始将污水排到污水管道.若甲醇含量较高,提高灵敏温度直至合格再排放.T-4103塔进料甲醇地浓度开始大约为50~80%之间,高于正常操作时地浓度,所以进料量要根据情况相应地增减,以免 T-4103塔精馏段负荷过大造成甲醇塔泛塔.合格地甲醇送到 V-4102甲醇缓冲罐, T-4103塔釜地污水可适当外排.在操作过程中,系统压力过高则向火炬系统排放氮气,若压力低,则补充氮气.甲醇物料处理完后,全塔低负荷全回流,等待装置开车.第四章装置地开工过程和开工方法4.1 醚化系统开车当装置具备开车条件后,先向甲醇原料罐V-4102中进原料甲醇,当甲醇原料罐V-4102液位达1/2~2/3时,醚化反应器 R-4101A具备投料开车条件.开车时负荷为70%.首先启动甲醇进料泵P-4102A/B,从甲醇原料罐V-4102中抽取甲醇0.36t/h(需根据碳四中异丁烯含量进行调整),向反应器R-4101A进料.碳四与甲醇在静态混合器M-4101中充分混合,然后进入反应原料预热器E-4101(物料无需加热),进入醚化反应器R-4101A,碳四中地异丁烯同甲醇在反应器中反应.打开R-4101A进开停工罐V-4302地物料线,使反应物料进入开停工罐,调整出口阀地开度,使系统保持在0.8MPa.随着反应地进行,反应器温度逐渐升高.到反应器出口温度大于50℃,分析异丁烯转化率.同时开启E-4101地加热蒸汽,开始该物料加热,开始时温度控制在35℃左右.同时开始逐渐通过催化蒸馏塔进料/MTBE产品换热器E-4102向催化蒸馏塔(上下两塔)进料,将催化蒸馏塔压力定在0.6MPa.4.2 催化蒸馏系统开车随着物料进入催化蒸馏下塔,塔釜液位逐渐升高,当塔釜液位到达1/2时,重沸器E-4105开始通入蒸汽,缓慢加热.此时未反应碳四受热汽化,向T-4101A/B塔顶上升,塔顶压力及温度开始上升. T-4101塔顶压力控制预调到0.65MPa,打开塔顶冷凝器E-4104地循环水. T-4101塔釜、塔顶温度逐渐升高,当T-4101A塔顶温升到60~65℃左右时,回流罐V-4103中开始积存冷凝液(注:开车时,T-4101内均有大量氮气,随系统压力、温度地升高,需将不凝气排掉,由于气体中含有碳四,必须排到火炬线,所以要根据系统压力、温度情况及时将排放线打开,排放氮气).当回流罐液面达1/2左右时,开启催化蒸馏回流泵P-4104AB,向T-4101A塔打入回流液,正常回流量为10.37t/h,开车时回流量约7.26t/h;开车初期,根据回流罐液位情况,回流量由小变大.重沸器E-4105地加热蒸汽量用手动操作由小到大(可能有较大波动).冷凝水经侧线送到蒸汽凝结水罐.到 T-4101A塔釜液位到2/3时,启动中间循环泵 P-4103A/B向 T-4101B回流.开车初期催化蒸馏塔塔釜液位和温度波动较大,当 T-4101A/B持液量稳定后.催化蒸馏塔回流量逐渐加大到正常操作值即10.37t/h,T-4101A塔顶地压力、温度逐渐提到设计值0.65MPa.在此过程中,注意醚化反应器和催化蒸馏塔反应段地温度,使反应器温度低于70℃,催化蒸馏塔反应段温度低于70℃.如果回流罐液面偏高,可以适当出料.装置运行中,塔釜温度逐渐升高,到塔釜温度大于130℃后,可根据塔釜地液位情况,向开工罐V-4302出料(物料中含有MTBE、叔丁醇、甲醇、碳四).直到塔底物料温度大于133℃,分析物料组成,若其中碳四含量小于0.5%,开始向脱C5塔进料.装置稳定后,逐步将自控投用.4.3 甲醇回收系统开车当废甲醇回收完后,打开进工艺水线及萃取水泵 P-4105A/B,将水补充到 T-4102塔,将扩大段地液位补充到10%左右.关闭补充水线,使T-4103地水进到T-4102.同时启用冷却器E-4108、循环水量控制系统FIC-4110和T-4102塔地液位控制系统LIC-4106,使部分水返回 T-4103塔,保持两塔地水循环.上游装置开车后,醚化后碳四从催化蒸馏塔回流泵P-4104A/B排出,经萃取塔进料冷却器E-4106进一步冷却到40℃,从塔地底部进入甲醇萃取塔,此时T-4102、T-4103由两塔循环操作变为与醚化过程连通,进入全流程正常地运转状态.经萃取塔 T-4102脱除甲醇地剩余碳四从T-4102顶排出,进剩余碳四罐V-4201.醚化后碳四进入T-4102塔后,塔顶扩大段水界面增高, T-4102塔立即会升压到0.6MPa左右. T-4102塔顶压控投入运转,控制塔压.过量地碳四从塔顶经压控调节阀排到V-4201(开车时V-4201中有大量地氮气,进碳四后,随压力升高,将安全阀副线打开,排放氮气,然后等压力再次升高,再次排放).进碳四物料之后,调整萃取泵P-4105A/B向萃取塔T-4102供萃取水量为 2.2t/h.经换热器E-4107、E-4108冷却,使供水温度为小于40℃.操作时要认真监控T-4102顶部碳四/水地界面,当水界面过高时,从塔底向甲醇回收塔T-4103排水,若T-4103塔釜液面过高时,打开污水线将污水排到污水处理厂.而当水界面偏低时,减少排水量,若 T-4103塔釜液面过低时,打开进补充水线,将液面补充到合适位置.直到T-4102、T-4103液位都处在合理位置.投入相应地自控,保持两塔地操作稳定.开车初期,可能界面波动较大,或者界面过高、过低,或超过界面控制区,以致找不到界面,都是有可能地.但认真、平稳地操作,T-4102塔还是很容易控制地.萃取塔T-4102塔底排出地甲醇水溶液中甲醇含量为8%左右,经换热器E-4107换热,温度约为85~90℃,进入甲醇回收塔T-4103塔.T-4103塔原处于全回流操作状态,物料一进入T-4103后,立即转换为正常操作,即塔顶回流罐液面偏高时,可以出料到 V-4102甲醇原料罐,回流量为 2.75t/h. T-4103塔正常时操作压力0.2MPa,各点温度分别为塔顶90~95℃,塔釜138~140℃,灵敏点95~105℃之间.甲醇回收塔T-4103塔底排水量约为2.2t/h左右;T-4103塔釜液位应保持在2/3左右.因T-4103塔釜液位和T-4102塔顶液位相关联,一般不会增高,当液位低时,打开进工艺水线,将液面补充到合适位置;当液位高时,将T-4102界位设定值适当调高即可.若T-4103塔釜液位还是降不下来,则打开污水线向污水处理厂排放部分污水.剩余碳四罐V-4201中碳四液位高于1/2时,启动脱异丁烷塔进料泵P-4201AB,将剩余碳四送到脱异丁烷塔T-4201.催化蒸馏塔T-4101,开车初期塔底MTBE产品纯度达不到设计指标,其中甲醇、水、叔丁醇等重组分超标,属正常现象.如果碳四含量偏高,应适当增加蒸汽量,以提高灵敏点温度,正常操作下在95~110℃之间.开车初期,T-4101塔釜物料中,只要碳四含量在0.5%以下,液面高于2/3即可出料到V-4302.随着塔釜中甲醇、叔丁醇等轻组分排出后,塔釜物料流出后,进入脱C5塔T-4105,然后经过脱C5塔地精制,MTBE纯度逐渐提高到95%以上,开始向罐区产品罐出料.脱C5塔T-4105塔釜物料地排出由塔釜液位计自控.正常时MTBE排出量为0.568t/h左右,经 E-4103换热和 E-4114冷却到40℃后,向罐区输送.装置操作正常后,将系统处理量逐渐增大到设计值,将所有操作参数调整到设计值,并逐渐过渡到全自动操作.V-4302中地MTBE产品中主要是碳四、甲醇不合格,而叔丁醇等重组分则不影响产品质量,当装置稳定后,启动P-4301泵,将这部分MTBE产品缓慢补充到进C4中去,或T-4101B中.第五章装置地停工过程和停工方法MTBE生产装置运转一定时间后(如运转一年)要停下来,对某些设备进行检修或更换催化剂等,有时因不可预料地原因临时停车.为此,将装置停工过程及停工方法分述如下.5.1 计划停工次序计划停工一般为长期地全流程停工.其停工过程按工艺流程顺序,由前向后逐次停工.上游装置停工时,若中间罐还存有物料,则下游装置暂不停工,直到物料用完为止.具体停工顺序是:碳四停止进料后,反应器R-4101A/B、催化蒸馏塔T-4101、甲醇萃取塔 T-4102依次停工,甲醇回收塔 T-4103最后停工.5.2 长期停工方法5.2.1 长期停车但不更换催化剂若停车而不更换催化剂,且停车时间确定,则无需进行特殊处理.首先等碳四原料停止进料后,停止碳四原料泵进料.继续进甲醇,直到甲醇将反应器充满.将反应器地进口阀关闭.停止催化蒸馏塔地加热,等塔釜温度降到70℃时,停止回流.将物料继续送到T-4102萃取塔.碳四送完后,补充1/5地甲醇,启动回流,用甲醇将催化剂淋洗并将物料储存在塔内.封闭反应-催化蒸馏系统.打开工艺水进料线,关闭T-4102萃取塔、T-4103甲醇回收塔釜出料线,使T-4102用水充满,将碳四赶到V-4201剩余碳四罐,然后由碳四泵P-4201A/B送回到罐区.打开T-4102塔釜底阀,用氮气将含甲醇水继续送到T-4103回收甲醇,直到甲醇回收完毕.甲醇返回甲醇缓冲罐.污水排到污水处理厂.甲醇缓冲罐地甲醇可送回罐区.根据情况决定是否将各环节地物料是否排净.若需要排净,则先将碳四排到火炬系统,甲醇排到容器中回收.再用氮气吹扫到火炬.然后用蒸气、压缩风吹扫.5.2.2 长期停车但更换催化剂A、只更换反应器内地催化剂:做好停车准备后,首先停止碳四后.关闭去催化蒸馏塔地物料线,打开去V-4302地物料线,并将碳四在0.3~0.4MP压力下排至V-4302.压力不足时用氮气充压.到液相物料出完后,关闭出口阀,打开安全阀侧线,向火炬线排气.然后用蒸气、压缩风吹扫,气体排空,直到氧含量大于20%.冷凝水排到污水回收池,空气排空.吹扫干净后,打开反应器底部人孔卸出废催化剂,清理干净后装入新催化剂.后续系统地停车可按5.2.1节所述执行.B、催化剂同时更换先按以上步骤停下反应器.停止催化蒸馏塔进料出料,全回流操作;停止对重沸器E-4105供蒸汽,这时塔地温度、压力都要降低;逐渐减少回流量,待反应段床层温度降到40℃左右时,停止回流,停塔顶冷凝器;向塔内通氮气将物料送到 V-4105.用氮气对 T-4101塔吹扫,吹扫气进火炬;如果反应段催化剂要更换,再用蒸汽和压缩风依次吹扫,冷凝水进污水场,空气放空,直到氧含量大于20%.待吹扫合格后,打开各个床层上部和下部手孔(或人孔)催化剂很容易排出.清理干净后装填新催化剂,新鲜树脂催化剂地装填方法参阅第3.2节所述.第六章事故处理原则MTBE生产装置在生产过程中,可能因为停电、停水、停风等偶然因素迫使装置临时停工;或因设备地误操作等因素,使装置局部失调造成局部停工.出现临时停工或局部停工地情况,应沉着应付,不要使事故扩大,要避免引起系统超温、超压、催化剂失活或设备爆裂等非常事故.尽量维持各主要设备地控制条件在正常范围内,待条件恢复后尽快转入正常生产.现将出现临时停工时,主要设备地停工方法叙述如下:6.1 反应器 R-4101A/B地临时停工方法不进料、不出料,监护好反应器地温度和压力.若温度升高,则降低催化蒸馏塔T-4101A/B地压力,使部分物料气化,降低温度.若温度降低太多则将出口阀关闭.维持到条件具备时,可随时转入正常生产.如果停工原因是由于 R-4101A/B地误操作或设备泄漏等原因造成地临时停工,要针对出现地不同情况采用不同地方法处理,排除故障,尽快恢复生产.如果是R-4101A/B超温超压,首先是停止向R-4101A/B进碳四,必要时,可以泄放碳四物料,加入大量甲醇,这样R-4101A/B地压力、温度会很快降下来.在处理事故中,对催化剂要保护好.醚化催化剂地保护需从两个方面考虑:不要被金属离子或碱性物质污染而中毒;不要使其干燥,要用纯水或甲醇浸润、溶胀,避免再开车时干燥地催化剂与液体物料接触时,急骤膨胀而崩裂.如R-4101A/B设备有问题,则必须卸出催化剂,用蒸汽吹扫,用压缩风置换,直到氧含量大于20%.6.2 催化蒸馏塔 T-4101地临时停工方法T-4101由于某种原因需临时停工,首先要停止进料和出料,实行全回流操作、保温、保压,待条件具备时,随时转为正常生产.如果停工时间稍长,需完全停止操作时,停工顺序是停止进料、出料,停止向重沸器E-4105供蒸汽,待塔反应段床温度降低倒40℃左右时停止回流,最后停止塔顶冷凝器.塔釜和回流罐液面稳定在1/2后,T-4101塔所有进出阀门关闭,正压封存.如果停工时间较长,需从 P-4102泵向 T-4101塔打入适量甲醇,对催化剂实施保护.如果装置停工是由于 T-4101某种原因造成地,需对 T-4101进行事故处理或修复时,要区分不同情况实施不同地处理措施.但要注意地问题是保护好催化剂,保护地原则方法与R-4101地催化剂保护方法相同.6.3 甲醇萃取塔 T-4102、甲醇回收塔 T-4103地临时停工方法甲醇萃取塔T-4102是一般地萃取塔,甲醇回收塔T-4103是一般地板式蒸馏塔,短期停工或临时停工按常规方法操作即可.但是,要注意地是塔内含有大量甲醇,有毒,需注意安全.。

丁二烯mtbe 丁烯1联合装置

§1.3岗位操作规程

1.3.1丁二烯岗位操作规程

1)装置概况

装置规模:20万吨/年丁二烯

副反应:

原料中所含水分与异丁烯反应,生成叔丁醇(TBA);异丁烯自聚生成低聚物(DIB);甲醇缩合生成二甲醚(DME);正丁烯与甲醇生成甲基叔丁基醚(MSBE)。

5)装置组成

工艺单元:原料配制、醚化反应单元

催化蒸馏、产品分离单元

甲醇萃取、回收单元

脱异丁烷单元

丁烯-1精制单元

6)原料:抽余碳四

7)原料:甲醇外购

由于丁二烯装置和MTBE/丁烯-1装置在工艺流程上为直接上下游关系,为优化设计,简化生产运营管理,这两套装置按联合装置进行工程设计。

2)物料平衡

3)工艺流程图:

4)反应原理简介

甲醇和C4馏分中的异丁烯,以大孔磺酸型阳离子交换树脂为催化剂,在温度35~75℃,压力0.65~0.85MPa(g)操作条件下合成甲基叔丁基醚(简称MTBE)。甲醇和异丁烯按醇烯比(1.02~1.1):1摩尔比进行配比,此反应是可逆放热反应。反应方程如下:

ppm

20 max

过氧化物

ppm

10 max

羰基化合物(以乙醛计)

ppm

10 max

溶剂

ppm

2 max

丁二烯二聚物

ppm

100 max

水

ppm

20 max

硫

ppm

5

TBC

ppm

50~150

MTBE丁烯装置工艺技术标准规范

目录1 装置简要说明11.1 概况11.2 术语、符号、代号11.3 主要工艺技术特点41.4 主要设计指标52 工艺过程简述及工艺原则流程图72.1 MTBE单元工艺描述72.2 丁烯-1单元工艺描述103 主要工艺指标(以现行工艺卡片为准) (11)4 主要动力指标124.1 公用工程设计消耗一览表124.2 公用工程介质规格135 产品、中间产品155.1 MTBE产品性质155.2 丁烯-1产品性质165.3 产品、中间产品设计组成及指标165.4 副产品176 主要原料及化工原材料质量指标186.1 主要原料186.2 化工原材料187 装置开、停工方案197.1 装置开工方案197.2 装置停工方案198 事故处理428.1 事故处理的原则428.2 紧急停工438.3 事故处理439 仪表控制方案及主要仪表性能489.1 仪表控制方案489.2 装置联锁509.3 控制阀一览表5110 主要设备一览表及主要设计参数5410.1 塔器类5410.2 反应器类5510.3 容器类5610.4 换热设备类5810.5 泵类6010.6 其他设备类621装置简要说明1.1 概况中国石化股份有限公司武汉分公司8/3万吨/年MTBE/丁烯-1装置是80万吨/年乙烯及其配套工程中的一部分,本装置采用来自乙烯裂解装置的裂解液化气经丁二烯抽提后作为原料,生产MTBE和丁烯-1产品。

甲基叔丁基醚(MTBE)产品由于其辛烷值很高,所以是生产无铅、含氧和高辛烷值汽油的理想组分。

丁烯-1产品是乙烯重要的共聚单体。

随着乙烯产量的不断增长,对丁烯-1的需求量也越来越大。

MTBE/丁烯-1装置采用中国石化科技开发公司(ST)的专有技术。

MTBE采用催化蒸馏技术,丁烯-1采用超精密蒸馏技术。

装置预计2012年10月30日中交,2013年2月20日引C4试运行,2013年4月10日引合格丁二烯抽余油投料。

1.1.1 规模本装置的公称设计能力为8万吨/年MTBE,3万吨/年丁烯-1,操作弹性为设计能力的50%-110%,年运转时间按8000小时计。

丁二烯抽提及MTBE_丁烯-1装置简介24页PPT

55、 为 中 华 之 崛起而 读书。 ——周 恩来

1

0

、

倚南窗ຫໍສະໝຸດ 以寄傲,

审

容

膝

之

易

安

。

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

丁二烯抽提及MTBE_丁烯-1装置简介

6

、

露

凝

无

游

氛

,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

丁二烯装置流程课件PPT课件

BT201 (组分)

二 甲 胺 脱 除 部 分

BT204BT202Fra bibliotek第 二 萃 取 部 分

产 品 精 馏 部 分

BT301 BT302 (组分)

BT203

BT401

溶 剂 净 化 部 分

产品

二、工艺流程

2.2溶剂流程简述

2、溶剂流程线:

溶剂罐

BTK101

40℃

底

BT101 BT102

130℃

163℃

案例4 温度失控聚合爆炸

20世纪70年代,燕山胜利化工厂丁二烯车间曾因温度失控引起暴 聚,最后导致中间储罐发生爆炸。该厂1987年丁二烯装置大修时,因 管道内阀门发生严重的丁二烯聚合,急剧放热,将管道上的沥清全部

溶化,使整个管道报废。

溶剂40℃

BT101A/B流程图

BH- 101

溶剂来自BP- 105A/B

BBVV-- 110011

BT- 101A

溶剂105℃

BT- 101 B

BH- 305

BV- 103 C4进料

BP- 101A/B

ATK- 912 MTBE

BH- 102A/B

BP- 102A/B

BP- 104A/B

S 10

BH- 103A/B BT- 102

BC- 101

溶剂163℃

溶溶剂剂及4物0℃料 130℃

BT- 201

BV- 201

BP- 201A/B

烃混合物去 BT-204

BH- 202

溶剂及物料130℃

BT- 202

溶剂及物料87℃

BT202/BT203流程图

返回到BC101前 BT201

BT- 202

丁二烯装置节能降耗浅谈

丁二烯装置节能降耗浅谈1.前言蓝星化工新材料有限公司天津分公司丁二烯抽提装置,引进德国BASF NMP 专利技术,美国ABB LUMMUS 公司提供工艺包,设计年生产能力为3万吨丁二烯。

05年开始建设,于2006年4月15日生产出合格产品。

自2008年4月-5月进行设备大检修之后,装置运行至今已经两年有余,其表现相对来说比较平稳,其间虽也进行过一些检修,但还没有发现08年检修时出现的问题。

我公司的丁二烯装置所采用的工艺是比较成熟的工艺,采用该工艺能量得到了合理的分配和利用。

但这并不能说明该工艺是完美的,没有任何缺陷的。

比如2008年的大修之后,在我们原有的工艺中又引入了一种新的助剂。

由此我们可以认为此丁二烯装置是可以根据自身的生产运行状况进行技术改造的。

在众多企业都已经响应“低碳”口号的情况下,我们有理由相信丁二烯装置也可以更节能、更环保。

2.丁二烯装置已经进行的技术更新蓝星化工新材料有限公司天津分公司根据丁二烯装置运行情况已经采取了部分举措来降低装置的能耗和物耗,并且取得了一定的成果。

这些节能降耗措施包括:蓝星化工新材料有限公司天津分公司根据丁二烯装置运行情况已经采取了部分举措来降低装置的能耗和物耗,并且取得了一定的成果。

这些节能降耗措施包括:2.1 原料罐加入抗氧剂由于我们没有上游装置,丁二烯抽提所需裂解碳四全部需外购,且供应商不唯一,这就造成原料组分波动较大,有不同类别杂质引入,原料进厂后,先在罐区储存,此期间原料相对静置,为聚合物的生成提供了时间和空间。

这引发了丁二烯装置的结焦问题。

为此,我单位在裂解碳四卸车同时加入NALCO抗氧剂,防止了氧化性物质引发裂解碳四中丁二烯的聚合。

这项措施的实施有效降低了丁二烯的聚合几率,从而间接提高了裂解碳四中丁二烯的含量,并且有效降低了丁二烯装置蒸发器的清理频率,蒸发器的清理频率由每月两次左右,降低到大约6-8个月清理一次。

由此而言,原料罐中抗氧剂的加入降低了丁二烯装置的运行成本,达到了节能降耗的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

丁二烯抽提装置简介——装置概况

2.地理位置:

本装置占地面积为:10500M2

装置北邻裂解汽油加氢装置,东靠第一循环水场,南侧是一循中心变 电站。装置的原料罐区、产品罐区布置在其西南面的常压罐区和压力 罐区内,靠近液体化工产品铁路和汽车装车区一侧,便于液体化工产 运输。

丁二烯抽提装置简介——装置特点

难点:

突破半年到一年的运转周

1.易堵易聚:

由于丁二烯活泼的化学性质,其易发生自聚反应,特别是在氧的存在 下,极易生成过氧化物及端基聚合物,大量丁二烯自聚可造成设备堵 塞、胀裂,发生爆炸着火的危险。

萃取易堵:主要是热聚物,主要发生在一二萃取塔釜及塔釜再沸器。 精馏易聚:精馏系统丁二烯浓度高,易出现爆米花状聚合物。

丁二烯抽提装置简介——装置概况

3.装置布局:

丁二烯抽提装置简介——装置概况

图二:

丁二烯抽提装置简介——工艺原理

工艺原理:

乙烯裂解混合C4馏分的组成比较复杂,而且其中各C4组分的沸点极 为接近,有的还与丁二烯形成共沸物。 所以要从其中分离出高纯度的丁二烯,用普通精馏的方法是十分困难 的。目前工业上广泛采用萃取、精馏相结合分离的方法得到高纯度的 丁二烯。

丁二烯产品组成 1,3-丁二烯 顺、反丁烯 乙烯基乙炔 总炔烃 过氧化物 羰基化合物(以乙醛计) 溶剂 丁二烯二聚物

单位(wt) % %

ppm ppm ppm ppm ppm ppm

副产品抽余液 规格

烷烃

烯烃

组份

正丁烷 异丁烷 丁烯-1 异丁烯 顺-丁烯-2 反-丁烯-2

单位

% wt % wt % wt % wt % wt % wt

抽余油去罐区 碳四原料自罐区来

溶剂冷却器

T-104 炔烃闪蒸塔

T-201 丁二烯水洗塔

丙烯冷剂

T104回流 罐

C4炔烃收 集罐

再生水

T-202再沸器

T-203溶剂 V-101加热器 一萃中间再 T-101B溶剂

再沸器

E-101A/B 沸器E-105 再沸器E-104

在加入乙腈溶剂后,虽然各组分的相对挥发度和溶解度的变化非常有规律, 但各组分在新体系内的相对挥发度较丁二烯有高有低,不能通过一级萃取精 馏就能达到分离出丁二烯的目的。 所以:必须设置两级萃取精馏(在第一级中先除去比丁二烯相对挥发度大的 丁烷、丁烯组分,在第二级中除去比丁二烯相对挥发度小的碳四炔烃组分)。

规格 99.5min 0.5max

5max 20max 10max 10max 2max 100 max

组成

1.44 0.26 31.51 49.15 6.09 11.18

丁二烯抽提装置简介——流程介绍

V-401A/B 溶剂贮罐

V-101 原料蒸发罐

T-105 抽余液水洗塔

T-101A 一萃上塔

T-101A 一萃下塔

萃取精馏的实质 在C4馏分中加入某种极性高的溶剂(萃取剂),使其C4馏分中各组 分之间的相对挥发度差值增大。 C4馏分在极性溶剂作用下,各组分之间的相对挥发度和溶解度变得有 规律

其相对挥发度顺序为:丁烷>丁烯>丁二烯>炔烃 其溶解度顺序为: 丁烷<丁烯<丁二烯<炔烃

丁二烯抽提装置简介——工艺原理

设置两级萃取精馏

Logo

丁二烯抽提及MTBE/丁烯-1装置简介

2008年11月17日

丁二烯抽提装置简介

装置:

装置概况 工艺原理 流程说明 装置特点

系统:

物料管线 物料平衡 事故处理

丁二烯抽提装置简介——装置概况

1.装置设计规模:

装置为16万吨/年丁二烯,设计负荷范围为70~110%,年操作时为 8000小时。

设置两次普通精馏

经过两级萃取精馏得到的C4组分中丁二烯纯度已经达到95%(wt)以上, 其中还含有少量的C3炔烃和C4烯烃(如顺丁烯2),还有微量的水份,必须 再经过两次普通精馏脱除其中的丙炔和水以及重组分后,才能得到高纯度的 成品丁二烯。

丁二烯抽提装置简介——工艺原理

脱除相对挥发 度大

脱除低沸物 (轻组分)

在实际生产中,乙腈溶剂含水量控制在5%-10%为宜。

3.炔烃的安全脱除: 乙烯基乙炔分解爆炸 丙炔

Logo

工况一

0.14

0.08 0.17 1.02 0.28 46.56 14.19 4.35

组成 %wt

工况二

0.14

0.08 0.19 1.24 0.3

51.44 14.22 4.07

5.29 21.28 4.67 1.46 0.51

5.06 22.19 0.65 0.12 0.30

丁二烯抽提装置简介——工艺原理

丁二烯产品

混合 第一次

C4

萃取精馏

第二次 萃取精馏

第一次 普通精馏

第二次 普通精馏

脱除相对挥发 度小

脱除高沸 物

(重组分)

丁二烯抽提装置简介——工艺原理

混合C4组成 表

组分

C3及轻组分

炔烃 二烯烃

烯烃

烷烃

甲基乙炔(轻组分,低沸物) 乙基乙炔 乙烯基乙炔 1,2-丁二烯(重组分,高沸物)

1,3-丁二烯 丁烯-1 顺-丁烯-2 (部分萃取单元已脱除,其余进 入脱重塔,重组分,高沸物) 反-丁烯-2 异丁烯 正丁烷 异丁烷 C5及重组分

沸点低,装置操作温度低,有利于防止丁二烯自聚,装置操作周期 长;溶剂来源广泛,价格低,操作成本低。

丁二烯抽提装置简介——装置特点

具有以下特点:

工艺流程相对简单,没有压缩机等大型机械设备,电耗低,且节约投 资成本。 提供高质量的丁二烯产品,能满足各类丁二烯用户。 低能耗。 公用工程条件低,加热介质为0.8MPa蒸汽。 萃取单元操作温度较低,减少了丁二烯自聚物的产生,提高了丁二 烯的收率 污水可以生化处理。 不产生工艺废渣,如焦油。

丁二烯抽提装置简介——装置特点

爆米花聚合物爆米花状聚合物存在于高纯度丁二烯环境中。

丁二烯抽提装置简介——装置特点

2.循环溶剂中水的存在对设备潜在影响: 乙腈中含水多会加剧水解, 会造成水解腐蚀设备。

HCO(NH3)2+H2O H+/OH- HCOOH+HN(CH3)2 CH3CN+H2O H+/OH- CH3CONH2H+H/O2OH- CH3COOH+NH3

中石化科技开发公司(ST)开发的节能型乙腈法丁二烯抽提技术。

该溶剂沸点低,汽提可在高压下操作

汽提塔(T102)工艺操作条件如下: 压力:0.515/0.57MPa (顶/底) 温度:55/138.4℃ (顶/底)

省去了丁二烯气体压缩机,所以电耗低,操作简单,投资省,且可延 长装置操作周期,不受压缩机停车检修的限制。

T-301 炔烃水洗塔

T-302 溶剂回收塔

T-203 脱重塔

丁二烯去 罐区

T-202 脱轻塔

二聚物、烃类去罐区

丁二烯抽提装置简介——流程介绍

丁二烯产品线

丁二烯抽提装置简介——流程介绍

蒸汽进装置线

丁二烯抽提装置简介——流程介绍

低压尾气及放空

丁二烯抽提装置简介——流程介绍 溶剂系统

丁二烯抽提装置简介——装置特点