滑履轴承磨机检测记录04

立磨专项检查记录表

立磨专项检查记录表

立磨专项检查记录表

检查人员:检查日期:立磨名称

序号装置

检查内容检查结果备注 1 传动装置

(减速

机)

1、运转是否平稳,齿轮啮合声音是否正常。

2、有无震动及漏油现象。

3、停机时打开齿轮罩,检查轮齿有无点蚀、磨损不良现象。

2 传动装置

(联轴

器) 1、检查连接螺栓有无松动。

2、检查有无摆动现象。

3 磨筒体1停机时打开磨门检查磨盘衬板、磨辊衬板、磨内密封管道、挡料环磨损情况。

2磨机震动情况。

4 密封风

机 1检查密封风机压力是否正常。

5 液压系统 1检查工作压力是否正常。

2检查拉伸杆磨损情况。

6 管道及

法兰 1检查管道及法兰是否完好无泄漏。

7 氮气压力 1停磨时检查氮气压力是否正常。

8 其他情况。

中心传动管磨检记录

中心传动管磨检记录————————————————————————————————作者:————————————————————————————————日期:中心传动磨机检测记录目录检N0.03 序号表号名称备注1 中心传动磨检N0.01 设备基础检查记录2 中心传动磨检N0.02 隐蔽工程检测记录3 中心传动磨检N0.03 主轴瓦刮研记录4 中心传动磨检N0.04 主轴承安装找正记录5 中心传动磨检N0.05 落磨后中空轴检测记录6 中心传动磨检N0.06 磨机衬板安装检测记录7 中心传动磨检N0.07 滑动轴承装配检测记录8 中心传动磨检N0.08 联轴节安装检测记录9 中心传动磨检N0.09 单机试运转及加油记录10 中心传动磨检N0.10 中心传动磨机安装分项工程质量检验评定表设备安装检测记录中心传动管磨检NO.01 建设单位:施工单位:年月日车间工艺流程编号设备名称规格型号数量(台)中心传动磨机T/1台套质量标准执行JCJ03-90《水泥机械设备安装工程施工及验收规范》实测数(附图或表):设备基础检查记录表出料端主轴承中心线进料端主轴承中心线主电机中心线检查项目质量标准检查结果检查项目质量标准检查结果基础外形尺寸±30预埋钢板标高+100 中心位置±5基础坐标位置(纵横中心线)±20 水平度1/1000基础上平面标高-20 平行度10/1000中心线间距 1 基准点标高对车间零点标高±3地脚孔相互位置±10 深度+20垂直度5/1000建设单位 代表监理单位代表东超公司隐蔽工程记录中心传动磨检NO.02-1建设单位:施工单位: 年 月 日 车 间 工艺流程编号 隐蔽工程 检查部位实测数(附图或表):35进料端主轴承中心线567843910出料端主轴承中心线2224192021182317371321114122725261615285632594641383639614034336044424345主电机中心线656466672931305854555357524947485062516368716970水泥砂墩垫铁的制作方法一、 水泥砂墩所用材料的规格及配比 材料名称及规格 525#硅酸盐水泥 中砂水图(1)图(2)重量比11 适量二、操作程序和方法及要求:1、根据砂墩铁的大小和高度,用薄钢板制作外模,外模的形状以宜采用图(1)2、根据垫铁的分布位置,将基础表面凿毛,并用水冲洗干净。

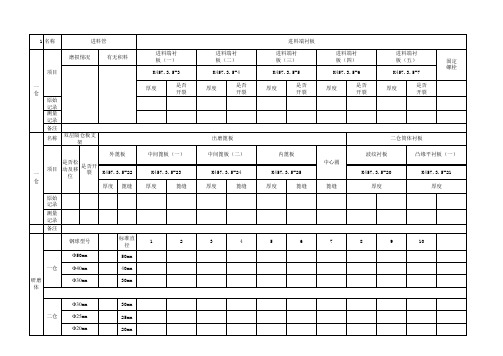

磨床日常点检记录表

德信诚培训网

磨床日常点检记录表

设备编号:设备名称:设备型号:年月班次:

序

号

检查内容时间 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 检查各部位所需

润滑油脂是否充

足,油池中的油

是否充足

开机前

2 检查砂轮是否有

裂纹或缺口等缺

陷

开机前

3 检查、确认急停

旋钮必须处于关

闭位置,以免开

机时碰撞

开机前

4 检查确认各防护

装置完好并处于

关闭状态和正确

位置

开机前

5 启动油泵前,手

动确认行程内无

碰撞,确认工件

安装牢固

开机后

6 工作台往复运动

平稳,换向无冲

击

开机后

7 油、水等有无泄

漏

开机后

8 检查机床运转时

有无不正常的尖

叫声和冲击声

工作中

9 检查液压系统油

量、油压、油温

等是否正常

工作中

10 清扫擦拭设备下班前

德信诚培训网

11 每周清理切削液箱,更换切削液(变脏变味时)

备注:

点

检

人操作者维修人临

检

障或其他原因;除封存设备外,均需填写点检记录表 3、设备有问题或其他情况需要说明时,在备注处填写,如时间,内容等 4、填写符号说明:√:良好×:异常,及时维修△:调整后可运行○:更换切削液。

磨床精度检查表

设备精度检查记录表

使用单位:WL/QR0804 NO :

设备编号设备名称外圆磨床设备型号

序号日期检查项目技术要求检测值结论担当者1 头架和尾架导向面对工作台移

动的不平行度

2 工作台移动在垂直平面内的不

垂直度

3 工作台移动时的倾斜度

4 头架主轴的轴向窜动

5 头架回转时主轴中心线的不等

高度

6 头架主轴中心线的径向跳动

7 头架主轴中心线对工作台移动

的不平行度

8 尾架套筒中心线对工作台移动

的不平行度

9 头架主轴和尾架套筒中心连线

对工作台移动的不平行度

10 砂轮主轴中心线对头架主轴中

心线的不平行度

技术员

签字

存档:机动部

设备精度检查记录表

使用单位:WL/QR0804 NO :

设备编号设备名称平面磨床设备型号

序号日期检查项目技术要求检测值结论担当者

1 工作台面的不平行度

2 工作台移动时的倾斜

3 工作台面对工作台纵移的不平

行度

4 磨头横向移动对工作台面的不

平行度

5 砂轮轴的轴窜

6 砂轮轴定心锥面的跳动

7 磨头横向移动对工作台纵向移

动的不垂直度

8 砂轮轴中心线对工作台纵移不

垂直度

技术员

签字

存档:机动部。

Φ4.2×13m水泥磨说明书(3M63)

Φ4.2×13m水泥磨说明书3M63A-SM上海新建重型机械有限公司2006年10月目录1 主要技术 (2)2主要特点及其工作原理 (4)3结构概述 (5)4安装要求 (8)5试运转 (11)6操作、维护及检修 (14)7 随机图纸目录 (21)1、主要技术性能1.1 规格:Φ4.2×13m1.1.1 磨机筒体内径:4200mm1.1.2 磨机筒体内壁长度:13000 mm1.1.3 磨机筒体有效内径:I仓4010mmII仓4080mm1.1.4 磨机筒体有效长度:I仓4150mmII仓8250mm1.2 用途:粉磨水泥熟料(配辊压机)1.3 粉磨方式:闭路1.4 入磨物料粒度:辊压机挤压料1.5 出磨成品细度:325#筛筛余6%1.6 出磨成品比表面积:3400cm2/g1.7 生产能力:150t/h1.8 磨机转速:15.8 r/min, 慢速传动: 0.16 r/min 1.9 传动方式:中心传动1.10 电机功率:3550 kW(实际功率由工艺定)1.11 研磨体装载量:217~230t1.12 滑履轴承(两台)1.12.1 端面热电阻:型号:WZPM-201数量: 3测温范围:–100~150℃分度号:Pt100电阻值:100+0.12Ω (0℃)1.12.2铂电阻:型号:WZP-26S数量: 11.12.3 电加热器:型号:SRY2-220/2(2Kw, 220V)数量: 21.13 滑履轴承稀油站(两台)型号:GYXZ-63GII润滑油:N320 GB5903-86中负荷工业齿轮油或ISO VG320矿物油(详见稀油站说明书)供油温度:40℃低压泵公称流量: 63 l/min公称压力: 0.4Mpa低压泵电机型号: Y100L1-4V1功率: 2.2×2(台)=4.4kW(一备一用)转速: 1430 r/min电压: 380V高压泵公称流量: 2.5 l/min公称压力: 31.5Mpa高压泵电机型号: Y112M-6,B35功率: 2.2×2(台)=4.4kW转速:970 r/min电压:380V电加热器:型号:HRY4-380/4功率:3×4=12 kW电压:220V油流信号器:数量3,型号YXQ-25II(220v,0.2A)1.14 传动装置及润滑油站详见订货合同技术附件1.15 冷却水用量滑履轴承: 3.5×2(台)=7m3/h滑履轴承润滑装置:6×2(台)=12m3/h主电机润滑油站:详见订货合同技术附件主减速机润滑油站:详见订货合同技术附件1.16总重量:249400Kg(不含传动装置和研磨体的重量)2、主要特点及其工作原理2.1 主要特点本磨机采用中心传动,两端采用滑履轴承支承。

磨巡检记录表

记事 0:00-8:00 巡检工: 8:00-16:00 巡检工: 16:00-24:00 注:设备的每个巡检部位内容包括:温度、声音、震动、油压等,设备运行正常时打√,有故障时打X,并在记事栏内写出异常情况及处理结果 巡检工:

天瑞萧县立磨工段磨巡检岗位记录

编号: 磨辊润滑系统 项目 1#辊 供 回 油 视 镜 内 油 流 是 否 连 续 回 供 2#辊 回 油 视 油 油 时间 转 压 压 油 油 转 温 压 压 油 镜 内 油 流 是 否 连 力 0:15 2:00 4:00 6:00 7:00 8:15 10:00 12:00 14:00 15:00 16:15 18:00 20:00 22:00 23:00 力 度 力 力 续 度 力 力 温 压 油 转 压 油 油 回 供 3#辊 回 油 视 镜 内 油 流 是 否 连 续 度 度 漏 力 温 漏 常 漏 常 温 度 况 况 况 况 行 漏 塞 度 度 常 力 温 漏 温 度 度 温 温 无 泄 油 箱 路 有 压 油 无 泄 正 泄 正 情 回 统 管 磨 箱 路 是 有 否 否 是 否 油 温 行 行 情 行 情 行 运 情 泄 堵 无 否 温 温 正 统 管 行 囊 是 运 运 运 运 4# 有 是 组 否 压 泄 温 温 无 油 箱 瓦 泵 1# 2# 3# 泵 路 器 承 绕 是 运 气 位 压 压 泵 压 泵 压 压 泵 管 滤 机 位 油 有 承 承 路 箱 轴 轴 统 过 油 系 研 液压系统 油 系 泵 氮 油 油 轴 年 月 日 主电机及稀油站 高 系 油 电机温度 轴 电 油 稀油站 供 油 管 机 机 循环风机 油 电 风 主减速机及润滑系统 低 高 高 高

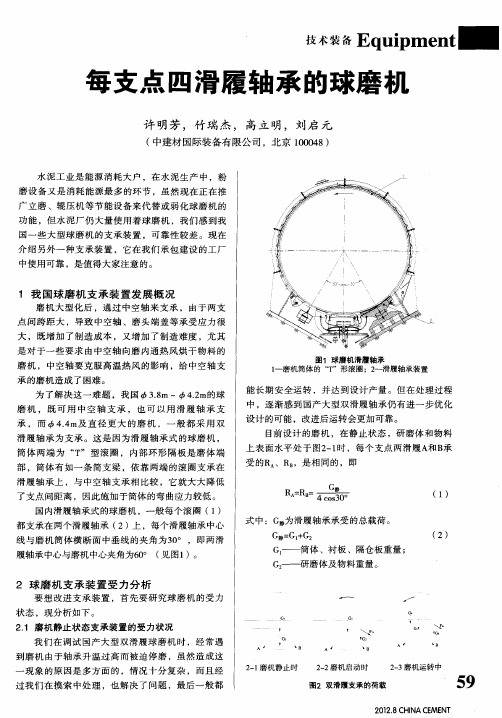

每支点四滑履轴承的球磨机

式 中 :m——研 磨体及物料 的质量 ,k ; g r ——研磨体及物料重心至回转中心距离 , m。 离 心力 作用 在 回转 中心与重 心 的连线 上 ,方 向 是 由圆心 向外 ,由图2 2 — 可知 ,B 支座 承受离 心力及 研 磨 体 和物 料运 动产 生偏 心 的力 都 比A 座大 。而 支

∞= ( a/ ) rds ( ) 3

式 中:上抛 时间 t 3 =

!

( ) 9

抛射 角 仅= 5 2 2 ” 5 。5 ’ 0

抛 射时钢球线 速度V = . 5 / 。3 0 m s 3

代人 ( 9)得 :

33 5 ×sn 5 5 ' 0 .0 i5 。 2 2 " : 9.1 — 8

目前设 计 的磨 机 ,在静止 状 态 ,研 磨体 和物 料

上表 面水平 处 于 图2 1 ,每个 支 点两 滑履 A —时 和B 承

受 的R R ,是相 同的 ,即

简 体两 端 为 “ ” 型滚 圈 ,内部 环形 隔 板是 磨 体 端 T

部 ,简体 有 如一条 简支 梁 ,依 靠两端 的 滚圈支 承在 滑履 轴承 上 ,与 中空轴 支承 相 比较 ,它就 大大 降低

磨 机 ,中空轴 要克 服高 温热 风的 影 响 ,给 中空 轴支

承 的磨机造 成 了困难 。

为 了解 决这 一难 题 ,我 国 38 .m~西42 .m的球

图1 球 磨机 滑履 轴承 1 一磨 机简 体 的 “ ”形滚 圈 ;2 滑履 轴 承装置 T 一

能长 期安 全运 转 ,并 达 到设计 产量 。但在 处理 过程 一来自’ / Gt

—

—

G J

●

+

,

A 、 B A

交底文件八:设备安装质量控制“检查点”清单

设备名称:边缘传动磨机 1、本清单所列项施工单位均须报验,监理工程师和项目部工程师检查核准,签署验收意见;所谓“检 查点”是必须由监理工程师或者协同业主工程师在接到施工单位“报验申请单”后,约定的时间亲自到现 场催促检查的,否则需要停工待检的点。

2、为了验收的顺利进行施工单位在验收前应该做好现场准备工作,提供必要的安全保障和配合,包 括测量工具、设备的准备和特殊的安全防护器材。

对应“ok ”表号边缘传动磨检 NO.01边缘传动磨检 NO.02边缘传动磨检NO.03边缘传动磨检NO.04边缘传动磨检NO.05边缘传动磨检NO.06边缘传动磨检 NO.07 边缘传动磨检 NO.08边缘传动磨检NO.09边缘传动磨检NO. 10检查项目基 础 检 查 检测隐 蔽 工 程 检 测管 磨 机 主 轴 瓦刮研检测 管 磨 机 主 轴 承 座 安 装 找 正检测 落 磨 后 主 轴 承、中空轴、 大齿圈检测 大、小齿圈预 组 装 装 配 检 测衬 板 安 装 检 测滑 动 轴 承 装 配检测 联 轴 节 装 配 检测单 机 无 负 荷试 运 转 及 加油特殊要求基础划线抽检见证会检单位监理公司、 项 目 部 (检查点) 监理公司、 项 目 部 (检查点) 监理公司、 项 目 部 (检查点) 监理公司、 项 目 部 (检查点)监理公司、 项 目 部 (检查点)序号1 2345678910 工序形象设备名称:边缘双传动滑履磨序号12 3 4 5 6 7 8 9101112检查项目磨筒体检测边缘双传动滑履磨基础检测边缘双传动滑履磨隐蔽工程边缘双传动滑履磨轴瓦刮研检测边缘双传动滑履磨瓦侧间隙检测边缘双传动滑履磨底座板安装检测滑瓦轴承斜支撑安装检测滑履轴承零件重要尺寸测量及配对检测滑履轴承止推轴承部分重要尺寸测量检测落磨后检查大齿圈预组装装配检测减速机底板的安装检测工序形象对应“ok”表号边缘双传动滑履磨检NO.01边缘双传动滑履磨检NO.02边缘双传动滑履磨检NO.03边缘双传动滑履磨检NO.04边缘双传动滑履磨检NO.05边缘双传动滑履磨检NO.06边缘双传动滑履磨检NO.07边缘双传动滑履磨检NO.08边缘双传动滑履磨检NO.09边缘双传动滑履磨检NO. 10边缘双传动滑履磨检NO. 11边缘双传动滑履磨检NO. 12特殊要求对照厂家资料复测中心距,结果要成为基础放线依据检测轴向和径向侧隙会检单位监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)13141516减速机安装检测衬板安装检测联轴节同轴度检测单机无负荷试运转及加油边缘双传动滑履磨检NO. 13边缘双传动滑履磨检NO. 14边缘双传动滑履磨检NO.09边缘双传动滑履磨检NO. 16检查油品种及添加量监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点)监理公司、项目部(检查点) 1、本清单所列项施工单位均须报验,监理工程师和项目部工程师检查核准,签署验收意见;所谓“检查点”是必须由监理工程师或者协同业主工程师在接到施工单位“报验申请单”后,约定的时间亲自到现场催促检查的,否则需要停工待检的点。

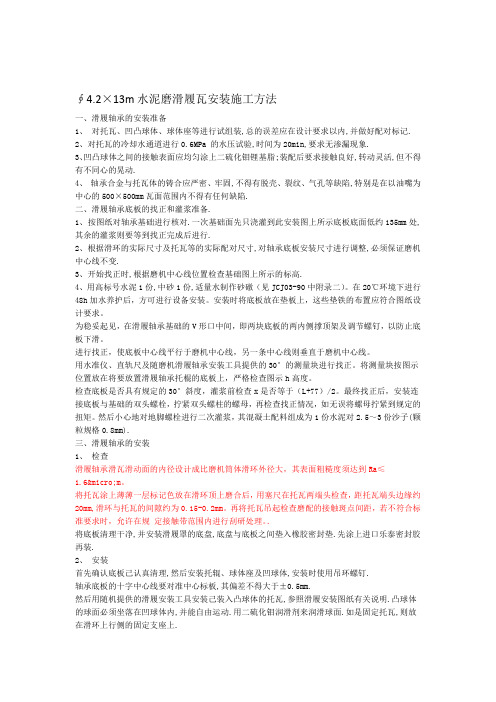

滑履瓦安装

∮4.2×13m水泥磨滑履瓦安装施工方法一、滑履轴承的安装准备1、对托瓦、凹凸球体、球体座等进行试组装,总的误差应在设计要求以内,并做好配对标记.2、对托瓦的冷却水通道进行0.6MPa 的水压试验,时间为20min,要求无渗漏现象.3、凹凸球体之间的接触表面应均匀涂上二硫化钼锂基脂;装配后要求接触良好,转动灵活,但不得有不同心的晃动.4、轴承合金与托瓦体的铸合应严密、牢固,不得有脱壳、裂纹、气孔等缺陷,特别是在以油嘴为中心的500×500mm瓦面范围内不得有任何缺陷.二、滑履轴承底板的找正和灌浆准备.1、按图纸对轴承基础进行核对.一次基础面先只浇灌到此安装图上所示底板底面低约135mm处,其余的灌浆则要等到找正完成后进行.2、根据滑环的实际尺寸及托瓦等的实际配对尺寸,对轴承底板安装尺寸进行调整,必须保证磨机中心线不变.3、开始找正时,根据磨机中心线位置检查基础图上所示的标高.4、用高标号水泥1份,中砂1份,适量水制作砂礅(见JCJ03-90中附录二)。

在20℃环境下进行48h加水养护后,方可进行设备安装。

安装时将底板放在垫板上,这些垫铁的布置应符合图纸设计要求。

为稳妥起见,在滑履轴承基础的V形口中间,即两块底板的两内侧撑顶架及调节螺钉,以防止底板下滑。

进行找正,使底板中心线平行于磨机中心线,另一条中心线则垂直于磨机中心线。

用水准仪、直轨尺及随磨机滑履轴承安装工具提供的30°的测量块进行找正。

将测量块按图示位置放在将要放置滑履轴承托棍的底板上,严格检查图示h高度。

检查底板是否具有规定的30°斜度,灌浆前检查x是否等于(L+77)/2。

最终找正后,安装连接底板与基础的双头螺栓,拧紧双头螺柱的螺母,再检查找正情况,如无误将螺母拧紧到规定的扭矩。

然后小心地对地脚螺栓进行二次灌浆,其混凝土配料组成为1份水泥对2.5~3份沙子(颗粒规格0.8mm).三、滑履轴承的安装1、检查滑履轴承滑瓦滑动面的内径设计成比磨机筒体滑环外径大,其表面粗糙度须达到Ra≤1.6µm。

滑履瓦安装

∮4.2×13m水泥磨滑履瓦安装施工方法一、滑履轴承的安装准备1、对托瓦、凹凸球体、球体座等进行试组装,总的误差应在设计要求以内,并做好配对标记.2、对托瓦的冷却水通道进行0.6MPa 的水压试验,时间为20min,要求无渗漏现象.3、凹凸球体之间的接触表面应均匀涂上二硫化钼锂基脂;装配后要求接触良好,转动灵活,但不得有不同心的晃动.4、轴承合金与托瓦体的铸合应严密、牢固,不得有脱壳、裂纹、气孔等缺陷,特别是在以油嘴为中心的500×500mm瓦面范围内不得有任何缺陷.二、滑履轴承底板的找正和灌浆准备.1、按图纸对轴承基础进行核对.一次基础面先只浇灌到此安装图上所示底板底面低约135mm处,其余的灌浆则要等到找正完成后进行.2、根据滑环的实际尺寸及托瓦等的实际配对尺寸,对轴承底板安装尺寸进行调整,必须保证磨机中心线不变.3、开始找正时,根据磨机中心线位置检查基础图上所示的标高.4、用高标号水泥1份,中砂1份,适量水制作砂礅(见JCJ03-90中附录二)。

在20℃环境下进行48h加水养护后,方可进行设备安装。

安装时将底板放在垫板上,这些垫铁的布置应符合图纸设计要求。

为稳妥起见,在滑履轴承基础的V形口中间,即两块底板的两内侧撑顶架及调节螺钉,以防止底板下滑。

进行找正,使底板中心线平行于磨机中心线,另一条中心线则垂直于磨机中心线。

用水准仪、直轨尺及随磨机滑履轴承安装工具提供的30°的测量块进行找正。

将测量块按图示位置放在将要放置滑履轴承托棍的底板上,严格检查图示h高度。

检查底板是否具有规定的30°斜度,灌浆前检查x是否等于(L+77)/2。

最终找正后,安装连接底板与基础的双头螺栓,拧紧双头螺柱的螺母,再检查找正情况,如无误将螺母拧紧到规定的扭矩。

然后小心地对地脚螺栓进行二次灌浆,其混凝土配料组成为1份水泥对2.5~3份沙子(颗粒规格0.8mm).三、滑履轴承的安装1、检查滑履轴承滑瓦滑动面的内径设计成比磨机筒体滑环外径大,其表面粗糙度须达到Ra≤1.6µm。

磨床日常保养点检记录表

故障描述及反应计划

周点检及保养项目(每周六) 1.检查导轨面,清除毛刺 2.接地线是否松,安全保护罩是否可靠 3.检查润滑情况,加注润滑油 4.检查限模保养责任人:

第一周 第二周 第三周 第四周

二级级保养

1.检查导轨面,清除毛刺、伤痕(月度)

2.调整轴瓦间隙,必要时更换轴瓦(月度)

3.修复或更换磨损零件(月度)

4.检查所有按钮和选择开关的性能,各接触点良 好,不漏电,损坏的更换(年度) 5.校正机床水平,检查、调整、修复精度(年 度)

设备保养人:

设备部门主管:

保养情况

注:点检后,用“√”表示进行了点检,“○”表示休息或放假, “×”表示有异常情况,“△”表示设备停用状态,应在“故障描述及反应计划”栏 予以记录。

4.电器开关,按钮,接触器是否灵活可靠 5.停机,加工件不滞留机床,切断电源 6.检查、调整横向进给丝杆、螺母间隙 7.润滑部位是否润滑,有无缺油漏油

8.压缩气路是否畅通,导气管道是否破损 9.电源线完好清洁,线头无松动 10.各类操作指示灯显式仪表显示是否正常 11.设备表面是否保持整洁

日保养责任人

设备日常点检保养记录表

设备名称:磨床

设备型号 :

设备编号:

使用部门:

月份

日点检项目 1.机器部分运作是否正常无杂音 2.检查轴瓦调整间隙是否合适 3.摇柄是否牢固、灵活

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

磨机磨内检查记录表

进料管

磨损情况

有无积料

项目

一 仓

原始 记录 测量 记录

备注

名称

双层隔仓板支 架

外篦板

一

项目

是否松 动及移

位

是否开 裂

K457.3.5-22

仓

厚度 篦缝

原始 记录

测量 记录

备注

钢球型号

标准直 径

Φ50mm

50mm

一仓

Φ40mm

40mm

Hale Waihona Puke 研磨 体Φ30mm

30mm

进料端衬 板(一)

K457.3.5-3

二仓球面距中心圆高: 一仓填充率: 二仓填充率: 检查磨别 检查人 检查日期 处领导审核

备注:

篦缝

厚度

篦缝

厚度

篦缝

厚度

篦缝

中心圆篦缝 筛板篦缝

挡球圈 厚度

外衬板 K457.3.5-17

二仓双层隔仓板 中间衬板(一) 中间衬板(二)

K457.3.5-18

K457.3.5-19

内衬板 K457.3.5-20

是否开裂 固定螺栓

二仓双层隔仓板中心圆情况

平均球径

平均重量

球位及填充率

一仓球面距中心圆高:

进料端衬 板(四)

K457.3.5-6

厚度

是否 开裂

进料端衬 板(五)

K457.3.5-7

厚度

是否 开裂

固定 螺栓

内篦板

K457.3.5-25

厚度

篦缝

中心圆 篦缝

二仓筒体衬板

波纹衬板

凸缘平衬板(一)

K457.3.5-20 厚度

K457.3.5-21 厚度

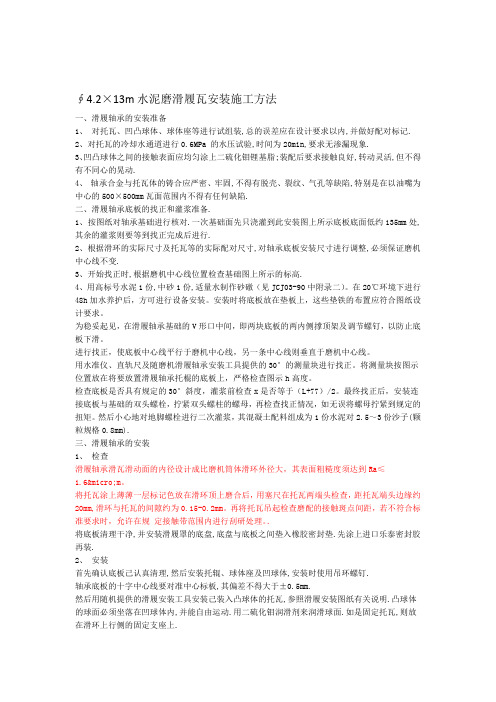

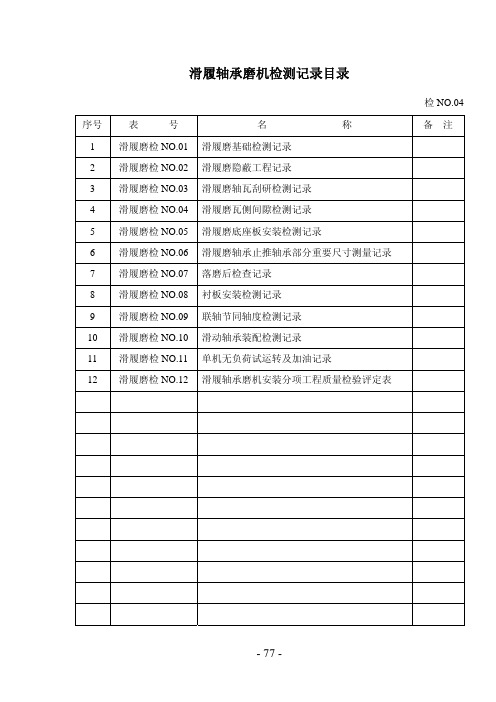

滑履轴承磨机检测记录04

滑履轴承磨机检测记录目录检NO.04 序号表号名称备注1 滑履磨检NO.01 滑履磨基础检测记录2 滑履磨检NO.02 滑履磨隐蔽工程记录3 滑履磨检NO.03 滑履磨轴瓦刮研检测记录4 滑履磨检NO.04 滑履磨瓦侧间隙检测记录5 滑履磨检NO.05 滑履磨底座板安装检测记录6 滑履磨检NO.06 滑履磨轴承止推轴承部分重要尺寸测量记录7 滑履磨检NO.07 落磨后检查记录8 滑履磨检NO.08 衬板安装检测记录9 滑履磨检NO.09 联轴节同轴度检测记录10 滑履磨检NO.10 滑动轴承装配检测记录11 滑履磨检NO.11 单机无负荷试运转及加油记录12 滑履磨检NO.12 滑履轴承磨机安装分项工程质量检验评定表设备安装检测记录双滑履磨检NO.01 建设单位:隐蔽工程检测记录双滑履磨检NO.02建设单位:双滑履磨检NO.03建设单位:双滑履磨检NO.04建设单位:双滑履磨检NO.05建设单位:双滑履磨检NO.06建设单位:代表代表设备安装检测记录双滑履磨检NO.07建设单位:代表代表设备安装检测记录双滑履磨检NO.08建设单位:施工单位: 年月日车间工艺流程编号设备名称规格型号数量(台)双滑履磨质量标准JCJ03-90《水泥机械设备安装工程施工及验收规范》实测数(附图或表):磨机衬板安装检测记录衬板与衬板的间隙检查结果见下表实测点数检查项目质量标准1 2 3 4 5 6 7 8 9 10有螺栓联接5~10mm无螺栓联接0注:带螺栓的衬板在筒体内部的排列不应构成环形间隙隔仓板安装垂直度检查结果如下:实测点数检查项目质量标准12345678910隔仓板安装垂直度0.5%代表代表设备检测记录双滑履磨检NO.09建设单位:代表代表设备安装检测记录滑履磨检NO.10建设单位:代表代表单机无负荷试运转记录双滑履磨检NO.11建设单位: 施工单位: 工艺编号 车 间设 备 名 称规格型号数量 试运转时间标准双 滑 履 磨8小时 年 月 日 时开始运转 年 月 日 时停车共转小时电机额定电流A 电机起动电流A电机工作电流A主要测温点记录(每30分钟记录一次)检查项目 质量标准 0h 0.5h 1h 1.5h 2h 2.5h 3h 3.5h 4h 4.5h 5h 5.5h 6h 6.5h 7h 7.5h 8h 进料端主轴承 <55℃ 出料端主轴承<55℃主电机输入端轴承 主电机输出端轴承实测值 检查项目质量标准进料端出料端加油点加油量 加油型号 加油时间主轴承低压进油压力 0.15~0.3MPa进料主轴承主轴承低压进油流量出料主轴承 主轴承高压启动压力 32Mpa主电机输入端主轴承高压卸荷后压力10~20Mpa主电机输出端 主轴承冷却水供水压力 0.3~0.6Mpa 加油记录 辅传减速机主轴承冷却水供水流量2.5~3t/h试运转前检查情况 试运转中检查情况 试运转检查记录试运转时环境温度备注建设单位 代表监理单位代表苏安公司滑履轴承磨机安装分项工程质量检验评定表双滑履磨检NO.12工程名称: 部位:项 目质 量 情 况1 中心标板所指示的纵向中心线与设计图纸上的纵向中心线的偏差不得大于±3mm2 两基础上横向中心线距离偏差不得大于±1mm ,对角线偏差不得大于1mm3 基准点标高偏差不得大于±0.5mm4 底座的十字中心线对准中心标板,其偏差不得大于±0.5mm5 两底座的标高偏差不应大于1mm,且出料端不得高于进料端6 底座的水平度为0.04mm/m7 轴承的十字中心线对准底座十字中心线,偏差不得大于±0.5mm 8 两轴承座的水平度为0.04mm/m轴瓦与轴径接触角为60~70°轴瓦与轴颈接触点不应少于1~2点/cm 29 轴瓦刮研轴瓦与轴颈的侧间隙应符合《水泥机械设备安装工程施工及验收规范》表3.1.1的规定10 两中空轴的同轴度为0.2mm11 减速机纵向、横向水平度为0.04mm/m 12 减速器输入轴与主电机轴同轴度为0.2mm 保 证 项 目13减速机输出轴与磨下料管的同轴度为0.4mm实 测 值项 目允许偏差 1 2 3 4 5 6 789101 减速机的纵向中心线与磨机的纵向中心线应在同一直线上,允许偏差±0.5mm 2 减速机横向中心线到下料管端面的距离,应符合设计要求,其距离偏差设计无具体规定时,允许偏差 ±3mm 3 减速机基准点标高允许偏差±0.5mm 允 许 偏 差 项 目 4减速机下机体的上表面与磨机的轴心在同一标高上,且减速机应低于磨机,允许偏差0.5m检查结果保证项目:允许偏差项目:检查 点,其中合格 点,合格率 %评定等级工程负责人:工长:班组长:核定等级质量检查员:年月日。

滑动轴承实验报告

液体动压滑动轴承实验报告一、实验目的1、测量轴承的径向和轴向油膜压力分布曲线。

2、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

3、观察载荷和转速改变时的油膜压力的变化情况。

4、观察径向滑动轴承油膜的轴向压力分布情况。

5、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

6、了解径向滑动轴承的摩擦系数f的测量方法和摩擦特性曲线λ的绘制方法。

二、实验设备及工具滑动轴承实验台三、实验原理1、油膜压力的测量轴承实验台结构如图1所示,它主要包括:调速电动机、传动系统、液压系统和实验轴承箱等部分组成。

图1 轴承实验台结构图1、操纵面板2、电机3、三角带4、轴向油压传感器接头5、外加载荷传感器6、螺旋加载杆7、摩擦力传感器测力装置8、径向油压传感器(8只)9、传感器支撑板10、主轴11、主轴瓦12、主轴箱在轴承承载区的中央平面上,沿径向钻有8个直径为1m m的小孔。

各孔间隔为22.50,每个小孔分别联接一个压力表。

在承载区内的径向压力可通过相应的压力表直接读出。

将轴径直径(d=60mm)按比例绘在纸上,将1~8个压力表读数按比例相应标出。

(建议压力以1c m代表5kgf/cm2)将压力向量连成一条光滑曲线,即得到轴承中央剖面油膜压力分布曲线)。

同理,读出第4和第8个压力表示数,由于轴向两端端泄影响,两端压力为零。

光滑连结0‘,8’,4‘,8’和0‘各点,即得到轴向油膜压力分布曲线。

2、摩擦系数的测量径向滑动轴承的摩擦系数f 随轴承的特性系数λ(λ=ηn/p )值的改变而改变。

在边界摩擦时,f 随λ值的增大而变化很小,进入混合摩擦后,λ值的改变引起f 急剧变化,在刚形成液体摩擦时f 达到最小值,此后,随λ值的增大油膜厚度亦随之增大,因而f 亦有所增大。

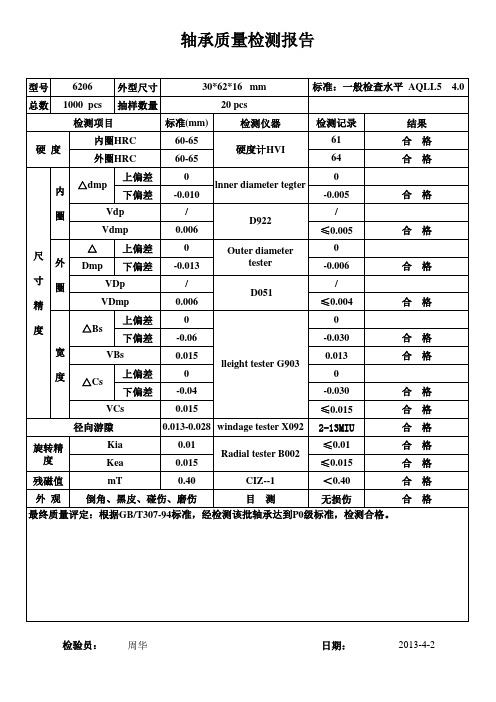

轴承检测报告

型号 总数 6206 1000 pcs 检测项目 硬 度 内圈HRC 外圈HRC △dmp 上偏差 下偏差 外型尺寸 抽样数量 标准(mm) 60-65 60-65 0 -0.010 / 0.006 0 -0.013 / 0.006 0 -0.06 0.015 0 -0.04 0.015 0.013-0.028 windage tester X092 0.01 0.015 0.40 CIZ--1 目 测 Radial tester B002 lleight tester G903 D051 Outer diameter tester D922 lnner diameter tegter 30*62*16 mm 20 pcs 检测仪器 硬度计HVI 检测记录 61 64 0 -0.005 / ≤0.005 0 -0.006 / ≤0.004 0 -0.030 0.013 0 -0.030 ≤0.015 2-13MIU ≤0.01 ≤0.015 <0.40 无损伤 合 合 合 合 合 合 合 格 格 格 格 格 格 格 合 合 格 格 合 格 合 格 合 格 合 格 结果 合 合 格 格 标准:一般检查水平 AQLL5 4.0

检验员:

周华

日期:

2013-4-2

内 圈

Vdp Vdmp

尺 寸 精 度

△ 外 圈 Dmp

上偏差 下偏差 VDp VDmp

△Bs 宽 度 △Cs

上偏差 下偏差 VBs 上偏差 下偏差 VCs

径向游隙 旋转精度 残磁值 外 观 Kia Kea mT

倒角、黑皮、碰伤、磨伤

最终质量评定:根据GB/T307-94标准,经检测该批轴承达到P0级标准,检测合格。

角磨机检测记录

说明:角磨机要专人使用,且定期检查,发现不合格,应杜绝使用!

序号

名称

型号

编号

使用部门

检查内容及标准

防护罩、盖板及手柄应完好,无破损、无变形,无松动、脱落现象。

角磨机的飞轮片夹紧后,无松动、脱落情况,保护接地线正确、牢固可靠。

电源线必须用橡胶套软线,无接头及破损,长度不得超过6米。

电源开关开关动作灵敏、可靠,插头无破损、规格与负载匹配。

工具转动部分转动灵活,无轴断裂、损坏等现象。

绝缘电阻

(大于500MΏ)

1

角磨机XXXΒιβλιοθήκη DD001金工班组

√

√

√

√

√

∞

2

角磨机

XXX

DD002

金工班组

√

√

√

√

√

∞

备注:(1)检查合格打“√”,不合格打“×”;

(2)绝缘电阻需记录测量数据;

(3)不合格项目需及时整改到位;

(4)此表由设备管理员填写,每季度检查一次。

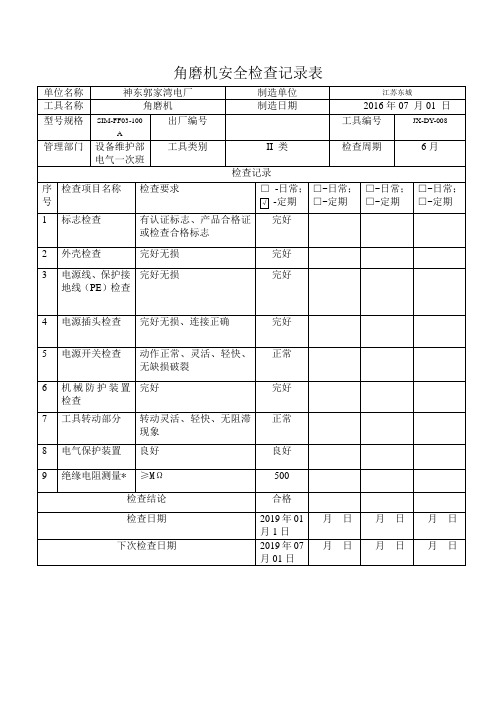

角磨机安全检查记录表

1 标志检查

有认证标志、产品合格证 或检查合格标志

完好

2 外壳检查

完好无损

完好

3 电源线、保护接 完好无损 地线(PE)检查

完好

4 电源插头检查 完好无损、连接正确

完好

5 电源开关检查 动作正常、灵活、轻快、 无缺损破裂

6 机 械 防 护 装 置 完好 检查

7 工具转动部分 转动灵活、轻快、无阻滞 现象

8 电气保护装置 良好

正常 完好 正常 良好

9 绝缘电阻测量* ≥MΩ 检查结论 检查日期

下次检查日期

500

合格

2019 年 01 月1日 2019 年 07 月 01 日

月日 月日

月日 月日

月日 月日

角磨机安全检查记录表

单位名称 工具名称 型号规格

神东郭家湾电厂

角磨机

SIM-FF03-100

出厂编号

制造单位 制日

工具编号

JX-DY-008

A

管理部门 设备维护部 电气一次班

工具类别

II 类 检查记录

检查周期

6月

序 检查项目名称 检查要求 号

□ -日常; □-日常; □-日常; □-日常; √ -定期 □-定期 □-定期 □-定期

球磨机点检记录

序

0~8点点检记录

8~16点点检记录

16~24点点检记录

号

点检内容

岗位点检

岗位点检

岗位点检1ຫໍສະໝຸດ 衬板无严重磨损,脱落,筒体无磨损裂缝,密封可

靠,无泄漏,各部位联接螺栓紧固可靠。

2

齿轮啮合正常,无严重磨损,无振动。

3

轴瓦润滑良好,无温升,各部冷却水通畅。

可靠。

10

电机无振动,温升<65度,润滑良好。

11

轴承座紧固可靠,润滑良好无泄漏。

12

联轴器无窜动动螺栓紧固不缺件,叶轮运行平稳。

岗位

点检人

签名栏

晚班(0~8点)

白班(8~16点)

中班(16~24点)

巡检人

签名栏

白班(8~16点)

备

注栏

4

运转平稳,无振动,温升<65度,地脚螺栓紧固可

靠,开关灵活可靠,管线路完整紧固,绝缘可靠。

5

无发热及剧烈振动,无杂音。

6

管路无泄漏,畅通,压力流量达标。

7

齿轮润滑良好,轴承润滑良好无异声,压盖紧固,

不漏油,各部螺栓紧固。

8

联轴器弹性垫圈无脱落松动。

9

防护罩完整,牢固,齐全,保险装置,平台,栏杆牢固,

双滑履水泥磨巡检标准书

1

大齿圈

完好,不松动,无变位

目测

4

啮合情况

良好,无变位无断齿,齿面润滑充分,无异常响声

目测、听测

2

齿轮护罩

完好,稳固不漏油

目测、摸测

2

前后托瓦轴承

轴承座

完好,联接螺栓紧固,不摆动,无泄漏

目测、摸测

2

托瓦轴承铜夹

完好,松动,无磨擦,分油均匀

目测

2

润滑油

温度<50℃,油质无异样

目测,摸测

1

水管、油管

完好,无泄漏。通畅无阻,排水正常

目测、摸测

2

高压、中压油泵

运行无异响,压力稳定,仪表显示正常

目测,听测

2

筒体

本体

完好,不窜动,不跳动,无裂纹

目测

2

衬板螺栓

齐全,螺栓孔不漏料,螺帽无松脱

目测

1

磨门

紧闭良好,不漏料

目测

1

进出料组件

进料装置

完好,无松动,密封良好,不漏料

目测

4

出料筛

完好,无松动,密封良好,不漏料

双滑履水泥磨巡检标准书

巡检部位

巡检项目

标准与要求

方法

频次 小时/次

电控柜(屏)

仪表

齐全,完好,显示正常

目测

1

指示灯

齐全,完好,按功能亮灯

目测

1

操作机构

完好、锁定可靠,标识明显

目测,摸测

8

柜内接头、触点

不发红,不冒火花,无接触不良时之颤动声

目测,听测

1

电动机

输入电源接头,电刷滑环

不发红,不冒火花,电刷与滑环接触良好

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C4

0.2mm

C5

0.2mm

C6

0.2mm

C7

S1

S2

S3

A2-A1

见设计文件

说明:质量标准在无设计文件规定时执行管磨机中空轴测量标准

建设单位

代表

监理单位

代表

苏安公司

设备安装检测记录

双滑履磨检NO.08

建设单位:

施工单位:年月日

车间

工艺流程编号

设备名称

规格型号

数量(台)

双滑履磨

质量标准

JCJ03-90《水泥机械设备安装工程施工及验收规范》

按图纸技术要求

注:端面间隙H找正若图纸无要求时执行JCJ03-90标准

建设单位

代表

监理单位

代表

苏安公司

设备安装检测记录

滑履磨检NO.10

建设单

规格型号

数量(台)

双滑履磨

质量标准

JCJ03-90《水泥机械设备安装工程施工及验收规范》

实测数(附图或表):

滑动轴承装配检测记录

2.测得各底座标高数据见下表单位:mm

出料端

进料端

编号

理论标高

实际标高

编号

理论标高

实际标高

编号

理论标高

实际标高

编号

理论标高

实际标高

1

7

13

19

2

8

14

20

3

9

15

21

4

10

16

22

5

11

17

23

6

12

18

24

建设单位

代表

监理单位

代表

苏安公司

设备安装检测记录

双滑履磨检NO.06

建设单位:

施工单位:年月日

中砂

水

重量比

1

1

重量

二、操作程序和方法及要求

1.根据砂墩墩的大小和高度,用薄钢板制作外模,外模的形状宜采用图(1)

2.根据垫铁的分布位置,将基础表面凿毛,并用水冲洗干净。

3.将制作好的平垫铁捣入砂墩内,平垫铁上表面必须高于砂墩上表面,一般应高于5mm左右(图2)

4.在钢板平垫铁上,测量水泥砂墩垫铁的高度和水平度,一般要求标高偏差不应大于±0.5mm,水平度为0.2mm/m

工程名称:部位:

项目

质量情况

保

证

项

目

1

中心标板所指示的纵向中心线与设计图纸上的纵向中心线的偏差不得大于±3mm

2

两基础上横向中心线距离偏差不得大于±1mm,对角线偏差不得大于1mm

3

基准点标高偏差不得大于±0.5mm

4

底座的十字中心线对准中心标板,其偏差不得大于±0.5mm

5

两底座的标高偏差不应大于1mm,且出料端不得高于进料端

上、下、轴瓦内孔与相关轴颈的接触检查记录

接触角α

α角范围内接触点(点数/25mm×25mm)

简图

稀油润滑

油脂润滑

轴转数(r/min)

轴瓦内径

≤180

180~360

360~500

标准

实测

标准

实测

标准

实测

≤300

4

3

2

300~500

5

4

3

90°~120°

90°

500~1000

6

5

4

>1000

8

6

5

注:受力较小的轴瓦,接触点可在25mm×25mm的面积上按表中数值降低1个接触点

6

底座的水平度为0.04mm/m

7

轴承的十字中心线对准底座十字中心线,偏差不得大于±0.5mm

8

两轴承座的水平度为0.04mm/m

9

轴瓦刮研

轴瓦与轴径接触角为60~70°

轴瓦与轴颈接触点不应少于1~2点/cm2

轴瓦与轴颈的侧间隙应符合《水泥机械设备安装工程施工及验收规范》表3.1.1的规定

10

两中空轴的同轴度为0.2mm

建设单位

代表

监理单位

代表

苏安公司

单机无负荷试运转记录

双滑履磨检NO.11

建设单位:施工单位:

工艺编号

车间

设备名称

规格型号

数量

试运转时间标准

双滑履磨

8小时

年月日时开始运转

年月日时停车

共转

小时

电机额定电流

A

电机起动电流

A

电机工作电流

A

主要测温点记录(每30分钟记录一次)

检查项目

质量标准

0h

0.5h

1h

1.5h

7

滑履磨检NO.07

落磨后检查记录

8

滑履磨检NO.08

衬板安装检测记录

9

滑履磨检NO.09

联轴节同轴度检测记录

10

滑履磨检NO.10

滑动轴承装配检测记录

11

滑履磨检NO.11

单机无负荷试运转及加油记录

12

滑履磨检NO.12

滑履轴承磨机安装分项工程质量检验评定表

设备安装检测记录

双滑履磨检NO.01

建设单位:

实测数(附图或表):

磨机衬板安装检测记录

衬板与衬板的间隙检查结果见下表

检查项目

质量标准

实测点数

1

2

3

4

5

6

7

8

9

10

有螺栓联接

5~10mm

无螺栓联接

0

注:带螺栓的衬板在筒体内部的排列不应构成环形间隙

隔仓板安装垂直度检查结果如下:

检查项目

质量标准

实测点数

1

2

3

4

5

6

7

8

9

10

隔仓板安装垂直度

0.5%

建设单位

11

减速机纵向、横向水平度为0.04mm/m

12

减速器输入轴与主电机轴同轴度为0.2mm

13

减速机输出轴与磨下料管的同轴度为0.4mm

项目

允许偏差

实测值

1

2

3

4

5

6

7

8

9

10

允

许

偏

差

项

目

1

减速机的纵向中心线与磨机的纵向中心线应在同一直线上,允许偏差

±0.5mm

2

减速机横向中心线到下料管端面的距离,应符合设计要求,其距离偏差设计无具体规定时,允许偏差

实测数(附图或表):

滑瓦轴承安装检测记录(侧间隙)

A瓦

检查项目

质量标准

检查结果

a

b

c

d

e

f

0.05塞入深度

20mm

0.10塞入深度

10mm

B瓦

检查项目

质量标准

检查结果

a

b

c

d

e

f

0.05塞入深度

20mm

0.10塞入深度

10mm

注:以上表格质量标准在有设计文件规定时执行设计要求,无特别规定时执行此标准

±20

中心位置

±5

基础上平面标高

0

-20

水平度

1/1000

中心线间距离

1

平行度

10/1000

基准点标高对车间零点标高

±3

地脚孔

相互位置

±10

深度

+20

0

垂直度

5/1000

建设单位

代表

监理单位

代表

苏安公司

隐蔽工程检测记录

双滑履磨检NO.02

建设单位:

施工单位:年月日

车间

工艺流程编号

设备名称

规格型号

数量(台)

建设单位代表

监理单位代表

苏安公司

设备安装检测记录

双滑履磨检NO.03

建设单位:

施工单位:年月日

车间

工艺流程编号

设备名称

规格型号

数量(台)

双滑履磨

质量标准

JCJ03-90《水泥机械设备安装工程施工及验收规范》

实测数(附图或表):

滑履轴承刮研检测记录(侧间隙)

A瓦

检查项目

质量标准

检查结果

a

b

c

d

e

f

0.05塞入深度

施工单位:年月日

车间

工艺流程编号

设备名称

规格型号

数量(台)

双滑履磨

质量标准

JCJ03-90《水泥机械设备安装工程施工及验收规范》

实测数(附图或表):

滑履磨基础检测记录

设备基础各部分的偏差(mm)

检查项目

质量标准

检查结果

检查项目

质量标准

检查结果

基础外形尺寸

±30

预埋钢板

标高

+10,0

基础坐标位置(纵横中心线)

车间

工艺流程编号

设备名称

规格型号

数量(台)

双滑履磨

质量标准

JCJ03-90《水泥机械设备安装工程施工及验收规范》

实测数(附图或表):

滑履轴承止推轴承部重要尺寸测量检测记录

检查项目

允许误差

实测结果

备注

磨机滑环宽度测量

(A1)

+0.5

0

允许误差以设计文件规定为准

止推轴承支承座宽度测量

(B1)

0

-0.2

允许误差以设计文件规定为准

建设单位

代表

监理单位

代表

苏安公司

设备安装检测记录