cnc说明书

1、cnc可编程步进电机控制器(说明书)

CNC可编程步进电机控制器(说明书)一、概述CNC可编程步进电机控制器可与步进电机驱动器、步进电机组成一个完善的步进电机控制系统,能控制多台步进电机多段分时运行。

本控制器采用计算机式的编程语言,拥有输入、输出、计数、循环、条件转移、无条件转移、中断等多种指令。

具有编程灵活、适应范围广等特点,可广泛应用于各种控制的自动化领域。

二、技术指标1. 可控制3台步进电机(分时工作)2. 可编100段程序指令(不同的工作状态)3. 5条升降速曲线选择4. 最高输出频率:10 KPPS(脉冲/秒)5. 可接受外接信号控制6. 可控制外部其它部件工作7. 数码显示,可显示当前的运行状态、循环次数、脉冲数等8. 采用超高速单片机控制,采用共阳接法,可直接驱动我厂生产的SH系列步进电机驱动器三、控制器的显示及操作键1.面板说明:8位数码显示:作设定、循环作计数、运行状态、电机工作之用。

指示灯显示输入、输出、方向、脉冲等各种工作。

操作键多为复合键,在不同的状态下表示不同的功能。

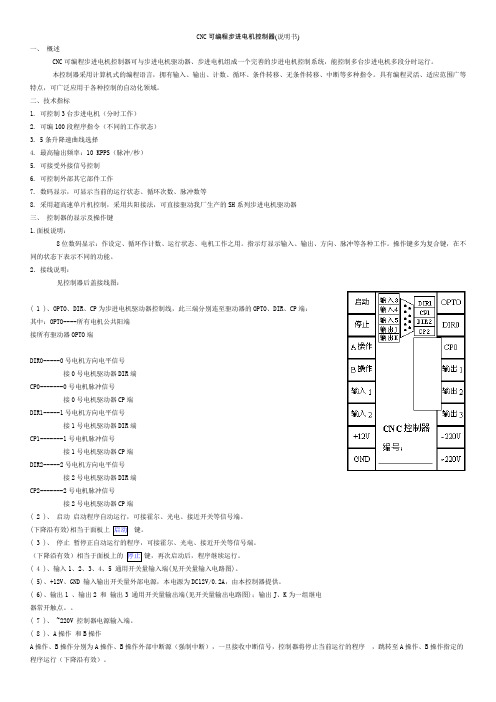

2.接线说明:见控制器后盖接线图:( 1 )、OPTO、DIR、CP为步进电机驱动器控制线,此三端分别连至驱动器的OPTO、DIR、CP端:其中:OPTO----所有电机公共阳端接所有驱动器OPTO端DIR0-----0号电机方向电平信号接0号电机驱动器DIR端CP0-------0号电机脉冲信号接0号电机驱动器CP端DIR1-----1号电机方向电平信号接1号电机驱动器DIR端CP1-------1号电机脉冲信号接1号电机驱动器CP端DIR2-----2号电机方向电平信号接2号电机驱动器DIR端CP2-------2号电机脉冲信号接2号电机驱动器CP端( 2 )、启动启动程序自动运行,可接霍尔、光电、接近开关等信号端。

(下降沿有效)相当于面板上键。

( 3 )、停止暂停正自动运行的程序,可接霍尔、光电、接近开关等信号端。

(下降沿有效)相当于面板上的键,再次启动后,程序继续运行。

CNC自动绕线机控制器说明书精编版

C N C自动绕线机控制器说明书公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-CNC自动绕线机控制器说明书控制器说明书说明书CNC210-S(简要版)控制面板Key pads按键[ 0]~[9]用来输入数字[步序设定] :打开程序设置界面[产量设定] :设置目标产量[起始步序] :设置开始步序[结束步序] :设置结束步序[资料选择] :打开不同程序界面,以做设置[排线方向] :设置排线杆排线方向[绕线方向] :设置绕线的正反向[两端停车] :排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] :绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动] :灯亮时说明不需按启动键,程序会自动启动[━] : 调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除] :调机时,将参数清除的按键[复制] :调机时,复制上一步的参数[输入] :将参数输入并记忆[转速] :将显示在转速和产量之间轮换[归零] :按住2秒钟,产量数变为0[自动] :启动功能在自动和手动间转换[煞车] :当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段] :跳入下一段绕线程序[退段] :退入上一段绕线程序[复归] :任何时候,按此键将终止当下的程序并回到待机状态[停车] :暂停绕线[启动] :启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1.设置绕线参数MEMORYRANGE SELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

CNC用户指南说明书

CNC USER GUIDEAllowed Materials:AcrylicStyreneMDFPlywoodHardwoodSoftwoodParticle BoardBanned Materials:PlasterFoam coreCardboardFoamStyrofoamSTARTING UP THE CNCTurn the machine on by pressing the ON button (WHITE BUTTON) on the CNCThe machine will take a minute to run through its diagnostics. (This can be seen at the console)Dialog ConsoleAfter the initial diagnostics, allow the machine to seek the machine origin (seek G54 Origin) PressEnterNext, The machine will ask if you would like to warm up the spindles,Make sure that you have installed the router bit desired for your cut and that it is properlytightened.Then select YESOn the dialog console(+/‐ BUTTON) to change YES or NO( ENTER BUTTON)* There is a machine reset/shutoff handle that should not be touched unless the machine*requires to be disconnected.Allow the machine to warm up by pressing (ENTER)Before proceeding, make sure that all materials and students are away from the router.This will take approximately 5 minutes to warm up. Once the machine has warmed thespindles, you are ready to change the bit and set your origins etc. CHANGING THE BIT + SETTING USER ORGIN*Ball nosed bits are for 3D reliefs + End Mill bits and Viper bits are for 2D Profile Cuts*(F12 Enter) Seek Machine OriginChange the router bit using the CNC’s wrenchesOnce you have the new bit in place and tightened, press (F25 Enter). This will set the tool height.The machine will now ask you if you would like to measure Tool 1 or Tool 2For a 2D cut you will select Tool 1The router will then “jog” to the sensor. Now click ENTERNext, move the router bit to the origin of your material using the arrows located on the consolebuttons 2, 4, 6, 8. The origin will be located in the corner nearest the tool tip sensor. Once inplace, press (F10 Enter) to set user XY Origin. This will set your user origin. IGNORE THE ZHEIGHT. This step is only to set the X and YSENDING FILESCPU Login:User: fablaserPassword: Password!Setting up a CNC router file (2D)First open up ArtCAMClick on Create New ModelThe Job Dimensions Prompt should appear.Enter your MATERIAL dimensions (as it is positioned on the bed)X: correlates to the length of the tableY: correlates to the width of the tableZ: correlates to the vertical thickness of your material (not to exceed 5”)Units: should be inchesMaterial Z Zero: is always Machine BedModel Position in Material: Top Of Block (for 2D Files)***Once set up click OK*** This setting varies from the 2D setup and the 3D setup. ***Here we see the two screens that pop up after setting up your material dimensions.Select the corresponding view to work in and maximize the view.2D for 2D cuts3D for 3D cutsTo import a file, Click on the Vector tab at the top of the pageIn the dropdown menu, select IMPORTThrough the navigation window, find and select your DWG******Import file must be in the format of ACAD .DWG and needs to be saved down to a 2004 Polylines file******File must only include lines that are intended for the cut. Any extraneous lines and information will cause problems at setup.******It is important to create a boundary around the file that correlates with the material dimensions, this will ensure that the drawing is placed correctly***Click OK and all vectors should be placed and centered on the material.All File setup notes above are the student’s responsibility, if their file is set up incorrectly, have them go fix the file and bring it back.Once you have imported your vectors. Select all vectors that will share the same cut type.Ie. All OUTER cuts should be selected together, all INNER cuts should be selected together, and all AREA CLEARANCE cuts that share the same depth should be selected together.Once lines are selected, click on the appropriate tool path at the left of the page.Above is a guide to the different types of tool paths that are available.2DInner ProfileOuter ProfileArea ClearanceMachine Along Vector3DMachine ReliefIn the tool path options make sure to set the following settings:Profile Side: This indicates whether you would like to cut on the inside of the line or outside of the line.Finish Depth: This is the depth (from the top surface of the material) into the material that your tool path will cut.Machine Safe Z: This is the Z height that the tool will travel as it moves from one shape to another. (This number should be about 3/4” above your material.Profiling Tool: This is the type of tool you will be using to cut your material.End Mill: 2DBall Nose: 3DName: Name your tool path so that you will remember what vectors and depths are involvedCalculate: Now, This will give you a preview of the tool path created. Above: OUTERUpon clicking on Profiling Tool in the previous step, this window will appear. Select the desired tool from the list.All default settings under Wood or Plastic, Roughing and 2D Finishing, 3D Finishing should be correctly set for plywood, MDF, particle board etc.Any cutting of Plastic or other materials, please contact Stephen Mora (505)710‐1165 for further information.Once all settings have been set, click on Calculate now and you can view the tool path preview.Above we see that our OUTER tool path remains in place and we can now see our INNER tool path.Here is a demonstration of an AREA CLEARANCE. In this view make sure to set the AREA CLEARANCE tool strategy to OFFSETNotice the Profiling Tool settings that are present; these should be preset and default to the material. Stepdown should never be set to a higher value than 0.5*** If a material other than wood, plywood, mdf etc. is being cut, please contact Stephen Mora for setting adjustments.***Once all tool paths have been created, select TOOLPATHS from the tool bar, and click on SAVE TOOL PATH ASWe have previously named our tool paths, here we need to select them and with the black arrow, move them over to the right in the order we want to cut them.***Remember, we want to cut the least invasive cuts first and continue until we are finished.Ie.Area Clearance first,Inner second,Outer third etc.You have now created a G‐Code that the CNC Router will understand, Make sure that the CNC Router is turned on and save this file to the Shortcut to Jobs folder on the desktop. Name this file appropriately and we can now move to the CNC machine for the remainder of our setup.。

CNC Machine 电子控制器说明书

·全防水设计,适应各种气候环境;(注:浸水工作后尽快将电调洗净吹干,防止插头氧化);·电调内部功率板上覆有好盈专利技术的铜质导热汇流条,便于将内部热量迅速传导到由铝合金材质CNC切削完成的一体化网格状外壳散热器,散热效果更甚一筹;·配备先进安全的电子开关,彻底解决了传统机械式开关在多尘、潮湿等恶劣环境下频发的簧片卡死、触点锈蚀、以及因剧烈撞击而导致机械开关意外关闭等问题;·非常细腻的拖刹力度以及拖刹加速度调节,满足不同的车型、不同的场地以及不同的操控习惯;·PWM频率可调以及先进的DEO功能,提供更加完美的油门线性以及更出色的操控性能;·创新的“真车模式”,使车辆下坡控制更加平稳,同时为模型车提供新的玩车乐趣。

·具备遥控(第三通道/空闲通道)实时调整拖刹力度功能,面对不同场地不同需求时轻松切换拖刹力度。

·多重保护功能:电池低压保护、过温保护、油门失控保护;·具有独立的参数设定接口,连接参数设定卡时无需将电调控制线从接收机中拔出,使用更为方便;·可使用电调上的SET按键设置电调参数,且有单键恢复出厂默认参数的功能;·兼容便携式车用电调编程设定卡(显示屏为数码LED),设定卡具有友好的人机界面,方便外场使用。

故障现象解决方法可能原因1、电池电压没有输入到电调;2、电调开关损坏。

1、检查电源输入通路是否有焊接不良情况,并重新焊好;2、更换开关。

将电调的油门排线按正确方向插到接收机的“油门(TH)”通道(Throttle,通常为CH2);上电后指示灯不亮,电机无法启动。

2、利用LED参数设定卡恢复出厂设定设定卡与电调连通后,按下“RESET”键,然后再按下“OK”保存,即可恢复出厂设置。

·油门扳机处于中点区域,红色LED熄灭。

·前进时,红色LED闪烁;当油门处于正向最大(100%油门)时,红色LED变成恒亮。

中达电通 CNC 铣床数控系统 说明书

1序言中达电通 CNC-H4系列铣床系统操作和编程 1-1序言 1感谢您使用中达电通数控产品。

本手册将为您提供中达电通CNC 铣床数控系统的相关资讯。

手册适用的铣床系统型号及相关参数可见下表:具体型号PUTNC-H4CL-M PUTNC-H4C-M PUTNC-H4P-M PUTNC-H4-M 显示器规格10.4”彩色 5.7”彩色 5.7”蓝屏 5.7”蓝屏 伺服控制方式仿真量电压控制 仿真量电压控制 位置PULSE 控制仿真量电压控制 辅助操作面板4档轴向选择 一体机 一体机 一体机 PLC LCD 规划 具有铣床功能,在标准铣床PLC 和LCD 规划基础上,部分开发给机械制造商 控制轴数量最大4路伺服轴 +1路主轴 最大3路伺服轴 +1路主轴 3路伺服轴+1路变频主轴 主轴形式伺服/变频器 伺服/变频器 变频器 变频器 加减速形式直线/S 可选 MPG 手轮接口 有(手轮选配) 有(手轮选配) 有(手轮选配) 有(手轮选配)通讯口 RS232,支持DNC 在线加工功能I/O 24/16 24/16 24/16 24/16扩展I/O 可选件16/16 可选件16/16 可选件56/64 可选件56/64刀具磨耗补正 40组 40组 40组 40组支持简易图形编辑功能,手轮程序测试功能,程序仿真功能,程序再启动功能,单节功能,跳段功能程序存储容量 1000组,512K byte,电池数据保持256K byte G 代码M 代码 支持标准的铣床G 代码和M 代码指令,更支持复式循环和MACRO 宏指令编程注释 1. 订货时,请您根据机械功能来确定控制器的具体型号.2. 铣床系统的某些功能,需要配合机械设计才能够实现.具体应用请先咨询我们3. 对于最终用户,样本描述的功能只是控制器具有的功能,并不代表机械的整体性能,具体请咨询您的机械制造商H4-M 系列铣床系统规格1序言总目录章节标题页码1 产品简介1 .1 主要内容1-51 .2 功能与特性1-61.2.1 5.7寸一体机系列功能与特性1-61.2.2 10.4寸分体机功能与特性1-71 .3 安全的使用1-82 操作2 .1 5.7寸一体机系统操作面板的介绍2-22 .1.1 5.7寸一体机操作面板按键含义和功能2-22 .2 5.7寸一体机系统的操作2-62 .2.1 开机画面2-62 .2.2 原点模式画面2-72 .2.3 手动模式画面2-82 .2.4 程序选择画面2-102 .2.5 编辑模式画面2-112 .2.6 自动模式画面2-122 .2.7 MDI模式画面2-132 .2.8 描图模式画面2-142 .2.9 I/O模式画面2-152 .3 10.4寸分体机系统操作面板的介绍2-162 .3 .1 10.4寸分体机操作面板按键含义和功能2-162 .4 10.4寸分体机系统的操作2-202.4.1 开机画面2-202.4.2 原点模式画面2-212.4.3 手动模式画面2-222.4.4 程序选择画面2-242.4.5 编辑模式画面2-262.4.6 自动模式画面2-272.4.7 MDI模式画面2-292.4.8 描图模式画面2-302.4.9程序预测模式画面编程 2-313指令码种类3-13.2G0快速线性移动3-53.3G01带进给率直线插补3-63.4CNC与主仆模式3-73.5G02,G03圆弧插补3-103.6 G15伺服主轴定位指令3-123.7G17、G18、G19螺线切削指令3-133.8G04 暂停指令3-141-2中达电通 CNC-H4铣床系统操作和编程1序言3.9G08 轴向机械坐标清零指令3-143.10G10资料设定3-153.11G20/G21公/英制变换3-193.12G28自动回归第一参考点指令3-193.13G29自动由参考点复归3-193.14G30自动回归第二参考点指令3-203.15G31跳跃指令3-203.16G50,G51,工件尺寸(路径) 比例放大或缩小3-213.17G54~G59工作坐标系设定3-223.18G68,G69,镜像效应切削 (Mirror Effect) 3-243.19G90,G91绝对与增量坐标值设定3-253.20G81~G89,G80(铣床专用),固定循环功能3-263.21G90或G91-绝对或增量坐标设定3-273.22固定循环指令,G80,G81~G89应用与说明3-273.23G80固定循环取消3-273.24G81钻孔循环3-283.25G82钻孔循环3-283.26G83深孔循环3-283.27 G84刚性攻丝3-293.28G85镗孔循环3-303.29G86镗孔循环(孔底主轴停止) 3-303.30G89 镗孔循环(孔底暂停) 3-303.31 G22直线铣槽3-313.32 G23圆弧铣槽3-313.33G24方形铣槽3-323.34G25圆形铣槽3-333.35特别固定循环3-333.36G34圆周孔循环3-343.37G35角度直线孔循环3-343.38 G36圆弧孔循环3-353.39G37棋盘孔循环3-353.40M,S 辅助指令码3-363.41 M 98,M99调用子程序功能3-373.42 G65 客户自设程序群(MACRO)指令3-383.43 G94或G95进给率设定3-403.44 G98或G99钻孔循环复归设定3-404 MCM机械常数设定操作4.1刀具参数的设定4-24.1.1 对刀的目的4-24.1.2 刀具参数的输入及修改4-34.2机械常数 (MCM) 设定说明4-44.3机械常数具体说明4-7中达电通 CNC-H4系列铣床系统操作和编程1-31序言1-4 中达电通 CNC-H4铣床系统操作和编程 4.3.15.7寸屏系统的机械常数具体说明 4-7 4.3.210.4寸屏系统的机械常数具体说明 4-13 5安装调试 5.15.7寸一体机系统的安装 5-2 5.1.1安装尺寸 5-2 5.1.2技术参数 5-3 5.25.7寸一体机系统的连接架构 5-4 5.2.1组成 5-4 5.2.2接口和电缆 5-5 5.2.3I/O 信号板(输入/输出)的连接 5-10 5.310.4寸分体机控制系统的安装 5-14 5.3.1安装尺寸 5-14 5.3.2技术参数 5-16 5.410.4寸分体机系统的连接架构 5-17 5.4.1组成 5-17 5.4.2接口和电缆 5-18 5.4.3I/O 信号板(输入/输出) 5-22 6诊断和报警信息 6.15.7寸一体机报警信息 6-26.210.4寸分体机报警信息 6-3 6.3报警信息解释及故障排除方法 6-4 7附录 7.1铣床应用配线参考实例 7-2 7.1.1图7-1主回路接线 7-2 7.1.2PUTNC-H4-M 5.7”蓝屏铣床数控系统 (电压命令型)接线表 7-3 7.1.3PUTNC-H4P-M 5.7”蓝屏铣床数控系统 (脉冲命令型)接线表 7-4 7.1.4PUTNC-H4C-M 5.7” 彩屏铣床数控系统 (电压命令型)接线表 7-5 7.1.5PUTNC-H4CL-M 10.4” 加强型彩屏铣床数控系统(电压命令型)接线表 7-6 7.2.DELTA 交流伺服参数说明 7-7 7.2.1表7-1 与系统应用相关的交流伺服参数 7-7 7.2.2图7-7中惯量伺服马达外型尺寸 7-8 7.2.3图7-8伺服驱动器外型尺寸 7-9 7.3铣床PLC 参数补充说明 7-10 8附录1 8.15.7寸屏主轴设定 8-2 8.2 10.4寸屏主轴设定 8-51序言1.1主要内容操作编程参数设定安装和调试诊断和报警手册适用下列人员参考数控系统操作人员数控系统编程人员数控系统设计者机床制造商安装和调试人员维护和检查人员中达电通 CNC-H4系列铣床系统操作和编程1-51序言1-6 中达电通 CNC-H4铣床系统操作和编程 1.2 功能与特性1.2.1 CNC 5.7寸一体机系列铣床功能与特性控制轴数: X,Y ,Z 三轴。

CNC自动绕线机控制器说明书

CNC自动绕线机控制器说明书控制器说明书说明书CNC210-S简要版控制面板Keypads按键0~9用来输入数字步序设定:打开程序设置界面产量设定:设置目标产量起始步序:设置开始步序结束步序:设置结束步序资料选择:打开不同程序界面,以做设置排线方向:设置排线杆排线方向绕线方向:设置绕线的正反向两端停车:排线到端面时暂停,方便检查起绕点和幅宽设置的准确性自动复位:绕完当下的步序后,排线杆自动进入下一程序的起绕点自动启动:灯亮时说明不需按启动键,程序会自动启动━:调机时,如要改变原有的参数,必须先按下此键;此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置清除:调机时,将参数清除的按键复制:调机时,复制上一步的参数输入:将参数输入并记忆转速:将显示在转速和产量之间轮换归零:按住2秒钟,产量数变为0自动:启动功能在自动和手动间转换煞车:当绕线轴停止时,刹车器即启动将绕线轴刹住跳段:跳入下一段绕线程序退段:退入上一段绕线程序复归:任何时候,按此键将终止当下的程序并回到待机状态停车:暂停绕线启动:启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效;1.设置绕线参数MEMORYRANGESELECTION·设置起始步序:待机状态下按起始步序0-999输入譬如,欲设第二段为起始段;按起始步序2输入即可·设置结束步序待机状态下按结束步序0-999输入譬如,欲设第四段为结束段;按结束步序4输入即可注意:起始步序必须小于结束步序设置起绕点或幅宽时使用的“教导式”点按跳段按键,可使排线杆向外微动,点按退段按键,可使排线杆向内微动;按住约2秒可使排线杆快动;目测准确后按输入即可绕线设置·依次按步序设定输入即进入绕线资料设置界面,面板上“起绕点”的LED亮起;按入数字,即起绕点的位置;也可用上市的{教导式}调整;调好后按输入,自动进入调幅宽的界面;幅宽的LED亮起;以此类推,直到调完所有参数又回到“起绕点”;按步序设定回到待机状态;·排线方向绕线方向自动归位和自动启动都必须在绕线资料设置界面设置;他们相应的LED亮起或者熄灭显示相应功能的有与无清除所有绕线资料待机状态下,按步序设定清除2输入所有储存的绕线资料将被清除,机器恢复到出厂设定;注意:此功能只有在调乱机,出现反常现象时才考虑用;否则清除了的资料将无法恢复2.几种特别的绕线设置包胶纸:设“幅宽”为0起绕点为上一段的终点:设本段的起绕点为单层均绕:譬如要求在100mm幅宽上用的线均匀绕100圈;这时电脑并不需要“知道”线径是多少,因此在输入幅宽100mm和圈数100后,线径设为就可以了;精确启动:上段圈数误差大于等于圈,本段将无法启动;装机设定中第7项设为1时,该功能有效断电记忆:能在突然断电时记住实时绕线数据,重新上电后按启动按钮可继续绕完该线圈;方法:依次按步序设定━1,显示0则该功能无效,显示1为有效;如何设置“停止慢车”停止慢车是为了准确停在所设定的圈数上而设置的;方法是:a.先设停止慢车为0,看实际超出的圈数;譬如设定100圈,停止后显示为圈b.设停止慢车为超圈数加~这里+=c.检查是否停准在100圈;3 有关绕线的几个功能强制低速:运转时,按住0键2秒钟,转速会转为低速再按一次又恢复高速圈数和排线杆位置转换:按资料选择微调排线杆:排绕多层线圈时,由于积累误差大,排线杆的位置会逐渐超前或滞后,如不调整就会疏绕或叠线;这时可暂停,点按跳段或退段给于调整,然后再启动继续绕下去;转速和产量的显示转换:按转速键4 装机设定:自右至左,每个字的排号为1至8.其含意和调整方法如下:① 排线杆限速1为低速,0为高速0低速时步进马达扭力大,宜绕粗线;高速宜绕细线②排线杆最小位移:1 表示 .2表示为4表示为绕线机使用的螺杆和同步轮固定后,此参数也固定了,不可改变③ 绕线轴零点:0 为绝对零点计数;计数总是以绕线轴的0点为准的;譬如,设定100圈,起绕时绕线轴停在圈处,则绕圈就停了;1 为相对零点计数;不管绕线轴从哪个位置起绕,电脑都以该位置为0点计数,绕所设定的圈数;大多数采用该计数方法;④ 两端停车:用于调机时检查起绕点和幅宽是否准确或者绕制多层高精度线圈0 为无此功能1为此功能生效⑤刹车模式:有2种模式,一种是两次刹车;在到达设定的圈数前先刹车一次;然后,绕线轴在启动,到达设定圈数时再刹车一次;因为第二次刚启动,转速还没有升上来,所以第二次刹车可以准确地刹停在设定的圈数上;另一种是一次刹车;只能用于直流无刷绕线机上;因为是采用能耗刹车,所以刹车力与转速成正比例,从开始刹车起,刹车就生效直到停止;所以用一次刹车,停止慢车要设多一点圈数;但因它没有刹停又启动的过程刹车比一次刹车快;因此有利于提高生产效率0为一次刹车1为二次刹车⑥计数单位选择:可以选择圈为最小单位也可以选择1圈;0为圈1 为1圈⑦ 精确启动功能:0 为关闭 1 为开启⑧启动模式:0为只有常闭启动按键才运转,松开即停注意:只有从CN3接上的脚踏开关才有此功能;面板上的启动按键是没有这个功能的1表示启动按键只要按一次就运转,按键松开也没关系;再按一次才会停止密码设置:按步序设定资料选择2设置密码是防止有人擅改绕线资料,输入一4位数,以后要重新调机必须按停止4位密码才行;否则将显示Err-P幅宽限制按步序设定资料选择3该项设定是为防止幅宽超过引起螺杆上连接排线杆的连接块撞壁如设则表示取消限制做多少个产品自动复归数的设定:按步序设定资料选择4为防止产品生产中的误差积累,每做一定数量后机器会自动复归一次以消除误差;可以将合适的数字输入;譬如10或20出厂设定为20设0则取消自动复归绕线轴的转速限制:按步序设定资料选择5当设高速为99,线径较细,譬如,机器运转的转速就是这台机的限速值;设定限速后电脑会自动将转速控制在不超速的最大值内设0 表示关闭此功能刹车持续时间设定:按步序设定资料选择6::可以在0~秒之间选择,出厂值是;但当运转的惯量较大时,譬如4头绕线机,该值应设大一点以防刹车松了后绕线轴冲前;排线杆移动速率设定:按步序设定资料选择7由0到9,排线杆由慢到快;选择的原则是只要不超速,该值越小越好;在超速发生时将设定加大可以解决,但高速排线将使稳定性变差;所以要权衡考虑输出信号种类选择:按步序设定资料选择8::0 为模拟信号,用来配合变频器1 为脉冲信号对应转速0到MAX.输出0~20KHz,常用来接直流无刷马达的驱动器绕线轴转速变化速率设定:按步序设定资料选择9:可以在0~9之间选择,0是最快,9最慢;出厂设定为35 停电绕线资料记忆功能:按步序设定━1当按步序设定━后,机器进入编辑模式,再按1即进入第一项0为功能关闭 1 为功能开启当功能开启后遇停电,实时绕线资料会储存到电脑中,上电后可以继续绕下去,从而避免了浪费;在绕制高价产品时应启用该功能;其余2~9共8项都显示255,表示时空白;等待客户有新的要求时编写新的程式6 错误信号代码的含意Err-P 密码错误Err-2 排线杆当前位置超出排线杆行程限制点Err-3 绕线中碰到原点Err-4 反向排线时设定的起绕点比幅宽小Err-7 起始步序大于结束步序Err-8设定的起绕点大于排线杆的行程限制点Err-9上一步序圈数误差大于等于圈。

CNC使用说明书

六.检查及执行程序

• 检查程序:menu 编辑 选择所需程序,按 Enter 检查程序开始有没有“%,MX--,”、是否 水冷(M08)、有没有T2M06(在需要多把刀加 工的时候) • 检查完毕,确认无误后,按照以下操作来执行程 F1执行 选择程序后按“执行” 序:menu • 注意:在刀具接近工件的时候,放慢进给速度 (一般为10%,具体视情况而定),以判断是否 有异常

• 以毛坯的两个较为平整的面(如图中箭头所 指的面)为基准,装夹在工作台上,利用 手工编程或者G01代码铣平面,具体如下: 1)先预置X0Y0,方便计算 2)在MDI界面输入S1000M03 执行; 然后输入G01X***F150 执行 (PS:具体铣多少次要看毛坯的宽度和 刀具的直径)

3)铣完第一个基准面后,翻转毛坯,使刚才 铣的第一个面为下基准面,再用相同的办 法铣第二个基准面

二.刀具设置

• 刀具设置步骤:“menu F5(表) F4(刀具库) 修改”(编辑你所需要的 刀具,其中P001 T0002表示刀具库的1号 位置为2号刀) • 在MDI界面输入M2**表示换几号刀,如 M201是换1号刀;输入M3**表示对几号刀 的刀补(一般在程序需要两把刀时候用到)

三.铣基准面

五.对刀

• 在MDI界面输入S800M03(主轴正转,转 速为800r/min) • 对X轴零点:在手动条件下,将刀具移至毛 坯X轴的某一边,用手轮中的X10或者输入M66,按执行;按照相同的 步骤去碰另外一边,然后输入M77,执行后 输入X0,按Enter(刀具会走到毛坯X轴方 向的中间)

在加工多个相同零件的时候建议将毛坯装在钳台的某一侧例如左侧这样就只需对一次刀在加工第二个零件的时候减去这一道工序以达到减少加工时间提高效率的目的放好毛坯后需要敲紧毛坯然后夹紧敲紧工件时先敲四个角后中间这样就避免了毛坯的某一个角翘起造成毛坯放的不够平在mdi界面输入s800m03主轴正转转速为800rmin对x轴零点

最新CNC自动绕线机控制器说明书资料

CNC自动绕线机控制器说明书CNC自动绕线机控制器说明书说明书CNC210-S(简要版)控制面板Key pads按键[ 0]~[9] 用来输入数字[步序设定] :打开程序设置界面[产量设定] : 设置目标产量[起始步序] : 设置开始步序[结束步序] : 设置结束步序[资料选择] : 打开不同程序界面,以做设置[排线方向] : 设置排线杆排线方向[绕线方向] : 设置绕线的正反向[两端停车] : 排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位] : 绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动] : 灯亮时说明不需按启动键,程序会自动启动[━] : 调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除] : 调机时,将参数清除的按键[复制] : 调机时,复制上一步的参数[输入] : 将参数输入并记忆[转速] : 将显示在转速和产量之间轮换[归零] : 按住2秒钟,产量数变为0[自动] : 启动功能在自动和手动间转换[煞车] : 当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段] : 跳入下一段绕线程序[退段] : 退入上一段绕线程序[复归] : 任何时候,按此键将终止当下的程序并回到待机状态[停车] : 暂停绕线[启动] : 启动绕线或在绕线中暂停绕线数字显示段落显示: 显示现在绕线的段落号资料显示: 调机时,用来显示程序的内容.绕线或待机时, 显示已绕圈数或排线杆的位置产量显示: 显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1. 设置绕线参数1.1 MEMORYRANGE SELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

cnc调机的工作说明书

CNC调机的工作说明书一、岗位背景CNC调机是指通过操作数控机床进行加工操作的专业技术人员,其工作范围涵盖了数控零部件的调试、设备的校准等工作。

二、工作职责1.负责数控机床的日常维护和保养。

2.负责数控系统的参数设置和调试。

3.检查数控机床的操作情况,确保加工精度和质量。

4.协助生产人员解决数控加工中遇到的问题。

5.完成上级安排的其他工作任务。

三、工作流程1. 系统开机确保数控系统与数控机床上的所有参数设置正确,按照操作手册的要求开启数控系统。

2. 加工程序加载根据加工要求,将相应的加工程序加载到数控系统中。

3. 参数设置根据加工零件的要求,设置好数控系统中的加工参数,确保加工精度和质量。

4. 调试与校准运行加工程序,监控加工过程,适时调整参数以保证加工效果,同时校准数控机床的各项功能。

四、工作要求1.具备数控机床操作经验,熟悉数控系统的使用方法。

2.具备较强的分析和解决问题能力,能够独立处理加工中出现的异常情况。

3.良好的团队合作意识,能够与生产人员有效沟通协作。

4.认真负责,有较强的学习和进取精神。

五、工作安全1.在操作数控机床时,必须严格遵守作业规程,确保生产作业的安全顺利进行。

2.制定并严格执行机床维护计划,确保设备的正常运行。

六、工作总结CNC调机是一项重要的技术工作,通过不断提升自身技能和不断学习,提高工作效率,保证数控机床的正常运行,是每位CNC调机员的责任和使命。

七、结语希望每位CNC调机员在日常工作中,能够兢兢业业,认真负责,不断提升自身技能,为企业生产提供优质的服务和支持。

以上为CNC调机的工作说明书,希望对您有所帮助。

数控铣床功能说明书

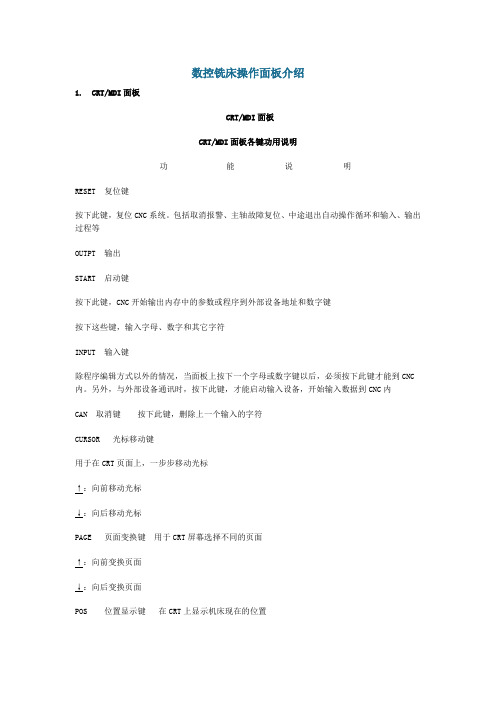

数控铣床操作面板介绍1. CRT/MDI面板CRT/MDI面板CRT/MDI面板各键功用说明功能说明RESET 复位键按下此键,复位CNC系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和输入、输出过程等OUTPT 输出START 启动键按下此键,CNC开始输出内存中的参数或程序到外部设备地址和数字键按下这些键,输入字母、数字和其它字符INPUT 输入键除程序编辑方式以外的情况,当面板上按下一个字母或数字键以后,必须按下此键才能到CNC 内。

另外,与外部设备通讯时,按下此键,才能启动输入设备,开始输入数据到CNC内CAN 取消键按下此键,删除上一个输入的字符CURSOR 光标移动键用于在CRT页面上,一步步移动光标↑:向前移动光标↓:向后移动光标PAGE 页面变换键用于CRT屏幕选择不同的页面↑:向前变换页面↓:向后变换页面POS 位置显示键在CRT上显示机床现在的位置PRGRM 程序键在编辑方式,编辑和显示在内存中的程序在MDI方式,输入和显示MDI数据MENU、OFSET 刀具偏置数值和宏程序变量的显示的设定DGNOS、PRARM 自诊断的参数键,设定和显示参数表及自诊断表的内容OPRALARM 报警号显示键,按此键显示报警号AUXGRAPH图象、图象显示功能2. 下操作面板下操作面板操作面板各开关功用说明功用说明CNC POWER CNC电源按钮、按下ON接通CNC电源,按下OFF断开CNC电源CYCLE START 循环启动按钮(带灯)在自动操作方式,选择要执行的程序后,按下此按钮,自动操作开始执行。

在自动循环操作期间,按钮内的灯亮。

在MDI方式,数据输入完毕后,按下此按钮,执行MDI指令FEED HOLD进给保持按钮(带灯)机床在自动循环期间,按下此按钮,机床立即减速、停止,按钮内灯亮MODE SELECT方式选择按钮开关EDIT:编辑方式AUTO:自动方式MDI:手动数据输入方式HANDLE:手摇脉冲发生器操作方式JOG:点动进给方式RAPID:手动快速进给方式ZRM:手动返回机床参考点方式TAPE:纸带工作方式TEACH:手脉示教方式BDT 程序段跳步功能按钮(带灯)在自动操作方式,按下此按钮灯亮时,程序中有“/”符号的程序将不执行SBK 单段执行程序按钮(带灯)按此按钮灯亮时,CNC处于单段运行状态。

加工中心CNC850使用说明书(DOC)

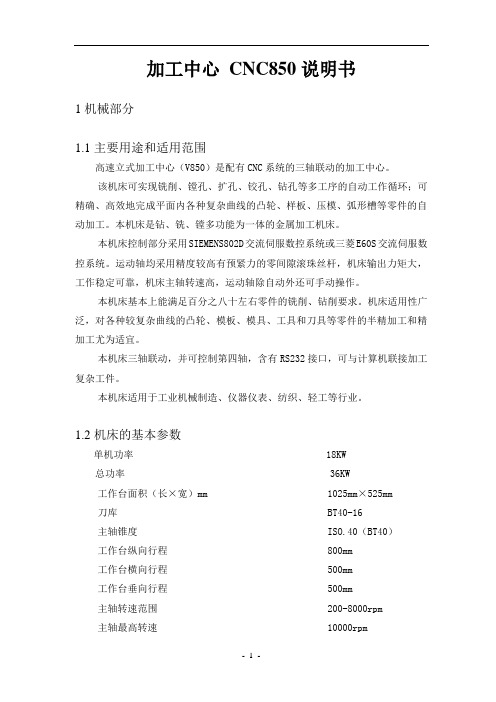

加工中心CNC850说明书1机械部分1.1主要用途和适用范围高速立式加工中心(V850)是配有CNC系统的三轴联动的加工中心。

该机床可实现铣削、镗孔、扩孔、铰孔、钻孔等多工序的自动工作循环;可精确、高效地完成平面内各种复杂曲线的凸轮、样板、压模、弧形槽等零件的自动加工。

本机床是钻、铣、镗多功能为一体的金属加工机床。

本机床控制部分采用SIEMENS802D交流伺服数控系统或三菱E60S交流伺服数控系统。

运动轴均采用精度较高有预紧力的零间隙滚珠丝杆,机床输出力矩大,工作稳定可靠,机床主轴转速高,运动轴除自动外还可手动操作。

本机床基本上能满足百分之八十左右零件的铣削、钻削要求。

机床适用性广泛,对各种较复杂曲线的凸轮、模板、模具、工具和刀具等零件的半精加工和精加工尤为适宜。

本机床三轴联动,并可控制第四轴,含有RS232接口,可与计算机联接加工复杂工件。

本机床适用于工业机械制造、仪器仪表、纺织、轻工等行业。

1.2机床的基本参数单机功率 18KW总功率 36KW工作台面积(长×宽)mm 1025mm×525mm刀库 BT40-16主轴锥度 ISO.40(BT40)工作台纵向行程 800mm工作台横向行程 500mm工作台垂向行程 500mm主轴转速范围 200-8000rpm主轴最高转速 10000rpmX、Y、Z快速移动速度 10000mm/minX、Y、Z进给速度 10-3000mm/minT型槽宽×槽数(mm) 18×3主电机功率 7.5kW进给电机 X、Z向1.5KW(伺服),Y向2KW(伺服)最小设定单位 0.005/0.001mm定位精度 0.01mm重复定位精度± 0.005mm工作气压 0.4-0.6MPa机床最大承载重量 400kg机床外形尺寸(长×宽×高) 3060mm×1900mm×2200mm机床重量 4200kg1.3高速雕刻基本参数(选件)高速电主轴转速范围:3000-25000r/min功率: 3KW安装夹头 ER201.4激光切割、雕刻基本参数(选件)1.5.1主轴传动说明主轴运动由主轴伺服电机直接由主轴伺服驱动控制电机轴,通过同步带轮驱动主轴旋转,使传速从200-10000rev/min范围内无级调速。

CNC自动绕线机控制器说明书

CNC自动绕线机控制器说明书CNC自动绕线机控制器说明书说明书CNC210-S(简要版)控制面板Keypads按键[0]~[9]用来输入数字[步序设定]:打开程序设置界面[产量设定]:设置目标产量[起始步序]:设置开始步序[结束步序]:设置结束步序[资料选择]:打开不同程序界面,以做设置[排线方向]:设置排线杆排线方向[绕线方向]:设置绕线的正反向[两端停车]:排线到端面时暂停,方便检查起绕点和幅宽设置的准确性[自动复位]:绕完当下的步序后,排线杆自动进入下一程序的起绕点[自动启动]:灯亮时说明不需按启动键,程序会自动启动[━]:调机时,如要改变原有的参数,必须先按下此键。

此时被调的参数会闪烁,按下新设定的数字再按输入键,新的参数就被设置[清除]:调机时,将参数清除的按键[复制]:调机时,复制上一步的参数[输入]:将参数输入并记忆[转速]:将显示在转速和产量之间轮换[归零]:按住2秒钟,产量数变为0[自动]:启动功能在自动和手动间转换[煞车]:当绕线轴停止时,刹车器即启动将绕线轴刹住[跳段]:跳入下一段绕线程序[退段]:退入上一段绕线程序[复归]:任何时候,按此键将终止当下的程序并回到待机状态[停车]:暂停绕线[启动]:启动绕线或在绕线中暂停绕线数字显示段落显示:显示现在绕线的段落号资料显示:调机时,用来显示程序的内容.绕线或待机时,显示已绕圈数或排线杆的位置产量显示:显示产量或转速其他面板上的LED灯,点亮时显示该功能正在起效,否则,熄灭时则该功能不生效。

1.设置绕线参数1.1MEMORYRANGESELECTION·设置起始步序:待机状态下按【起始步序】【0-999】【输入】譬如,欲设第二段为起始段。

按【起始步序】【2】【输入】即可·设置结束步序待机状态下按【结束步序】【0-999】【输入】譬如,欲设第四段为结束段。

按【结束步序】【4】【输入】即可*注意:起始步序必须小于结束步序!1.2设置起绕点或幅宽时使用的“教导式”点按【跳段】按键,可使排线杆向外微动,点按【退段】按键,可使排线杆向内微动。

CNC中心机机械中文使用说明书

目录1、机床的安全事项----------------------------------------------12、机床主要特点和用途------------------------------------------33、机床的主要技术规格及技术参数--------------------------------44、机床的结构简介----------------------------------------------65、机床的吊运与安装--------------------------------------------76、试车与调整--------------------------------------------------97、机床的操作--------------------------------------------------118、机床的维修与保养--------------------------------------------111、机床安全事项1.1一般安全事项操作前请仔细阅读本书和数控系统的使用手册,按照本书及使用手册的操作步骤进行操作。

机床上的工作台必须安装防护装置。

机床主轴顶部伸出旋转的部位必须安装防护装置。

机床运动时不应有不正常的尖叫声和冲击声,在空运转条件下,噪声声压不得超过85db(A)。

1.2机器吊挂与搬运安全危险事项本机总重量为15吨以上,所有搬运设备之安全承重、负重必须大于15吨以上,方可使用。

如经装箱以缆绳吊挂时,为避免机器受损,必须选择足够强度的绳索,否则可能造成缆绳断裂导致搬运设备或机器坠落损毁,甚至造成人员伤亡。

警告事项机器无论以何种方式起吊,吊起前必须小心检查是否平衡,严禁在不平衡的状态下移动机器。

否则容易造成周边人员伤亡或机器损坏。

机器起吊及下降时,必须特别注意,勿使起吊及下降速度过快,造成无法预期的抖动或撞击,否则易使吊挂机器处于不平衡状态。

CNC工程师岗位说明书

CNC工程师岗位说明书一、岗位概述CNC工程师是负责设计、开发和维护数控机床(CNC)及其相关设备的重要角色。

他们在制造行业中发挥着关键作用,为生产过程的效率和精度提供技术支持。

二、岗位职责1、设计:根据产品需求和生产流程,设计和优化CNC机床的加工路径和程序,确保生产效率和产品质量。

2、编程:根据设计好的加工路径和程序,编写适合CNC机床的程序代码,并进行模拟和调试。

3、维护与调试:定期对CNC机床进行维护和调试,确保设备的正常运行,解决生产过程中的技术问题。

4、优化:研究并应用新的CNC技术,以提高生产效率、降低成本、提升产品质量。

5、技术支持:为其他部门提供技术支持,解答与CNC技术相关的问题。

6、培训与指导:对新员工进行CNC技术的培训和指导。

三、岗位要求1、教育背景:机械工程、制造工程或相关领域的本科学历。

2、技能:熟悉CNC机床的工作原理,具备编程和操作能力,了解制造工艺和材料特性。

3、经验:至少有3年以上CNC工程师的工作经验。

4、知识:了解机械制图、公差配合、刀具选择、切削速度等方面的知识。

5、态度:具有解决问题的能力,良好的团队协作精神,对新技术和新方法保持开放的心态。

6、证书:具备CNC编程或操作的相关证书者优先考虑。

四、岗位前景随着制造业的持续发展和技术进步,CNC工程师的需求将会持续增长。

他们将有机会参与各种项目,不断学习和应用新的技术,提升自己的技能和职业发展。

此外,随着智能制造和数字化转型的推进,CNC工程师将有更多的机会参与自动化和智能化生产过程的研究和实施,为制造业的发展贡献更多价值。

五、总结CNC工程师是制造业中的重要角色,他们负责设计、开发和维护CNC 机床及相关设备,确保生产过程的效率和精度。

他们需要具备丰富的机械工程知识、编程技能和对新技术的开放心态。

随着制造业的发展和技术的进步,CNC工程师的需求将会持续增长,为这个领域的专业人才提供了广阔的发展机会。

助理工程师是一个为工程师提供支持的角色,协助其完成各项工程任务。

cnc说明书

c n c说明书-CAL-FENGHAI.-(YICAI)-Company One1绳槽数控加工机床操作说明书机床形式:CNC版本:洛阳百克特摩擦材料有限公司2013年6月版目录一、机床简介二、注意事项三、机床设计参数四、机床构造与安装五、切削前准备六、切削操作七、异常处理八、日常维护九、附件一、产品简介绳槽加工数控机床是我们公司研发设计的加工提升机绳槽的专用设备。

目的是为了解决原有提升机绳槽加工光洁度不高,加工深度控制不精确,绳槽宽度无法保证,车削加工时劳动强度大,车削加工时比较危险等问题。

我们的产品采用先进的数控加工原理进行控制,操作简单方便,并提高了绳槽车削质量,减轻人员的劳动强度,提高了人员的安全性等等。

二、注意事项:在使用该设备时请仔细阅读产品说明书避免造成设备损坏以及人员伤害。

特别注意字体加大加粗和注意等字眼。

三、机床设计参数1、重复定位精度:2、控制最小移动量:3、X、Z轴最大移动速度:1500mm/min4、主轴最大转速18000rpm5、主轴功率:6、X、Z轴电机功率:400w7、单次进给切削量:Max8、铣刀直径Φ20~Φ70mm;9、滚筒转动最高线速度s~s10、电气总功率:11、主电源采用三相四线制380V/50HZ12、机床外形尺寸:1580*740*400mm13、机床重量:150Kg(不含底座)四、机床结构与安装1、机械结构2、电气结构3、机械结构安装机床的安装需在我们技术人员指导下进行,或有我厂人员安装。

床安装前用户可进行下述准备工作:1)拆除原有的旧式绳槽车削装置;2)清理原有安装基础架表面的灰尘和油污;3)清理安装平台上的杂物;4)确认安装支架的刚性,我们的设备重约150KG(提升机型号不同有所差异)。

5)预安装机床处有三相五线制承受电流不小于15A电源接口;用户在将上述工作做好后请通知我公司,以便派遣人员对机床进行安装调试。

6)现场安装人员必须佩安全帽,手套。

cnc数控机床新手入门教程说明书

CNC数控机床新手入门教程说明书

第一章:认识CNC数控机床

CNC数控机床是一种自动化加工设备,通过预先输入程序控制机床的运动和加工过程。

相比传统机床,CNC数控机床具有更高的精度和效率。

第二章:CNC数控机床的组成

CNC数控机床主要由机床主体、数控装置、执行机构和辅助装置组成。

机床主体是机床的基本部分,数控装置用于控制机床运动,执行机构负责具体加工操作,辅助装置支持加工过程。

第三章:CNC数控机床的操作

1.准备工作:插入刀具、夹紧工件、设定工件坐标系。

2.程序输入:通过编程软件编写加工程序。

3.程序调试:对加工程序进行模拟或手动调试。

4.设定参数:设定加工速度、进给速度等参数。

5.启动机床:启动机床,加载加工程序,开始加工。

第四章:CNC数控机床的常见加工操作

1.铣削:通过刀具旋转,去除工件表面多余材料。

2.钻孔:使用钻头在工件上钻出孔。

3.车削:通过刀具旋转,改变工件外形尺寸。

4.切割:使用刀具沿预定轨迹切割工件。

第五章:CNC数控机床常见问题解决方法

1.加工精度不高:调整加工参数,提高刀具质量。

2.加工效率低:优化加工程序,降低切削时间。

3.机床运动不稳:检查机床润滑系统,保证机床稳定运行。

结语

通过本教程,你可以初步了解CNC数控机床的基本知识和操作方法,希望对你的学习和工作有所帮助。

如有更多疑问,请参考相关专业书籍或请教专业人士。

加工中心操作说明书

加⼯中⼼操作说明书第⼀篇:编程 5 1.综述 5 1.1可编程功能 5 1.2准备功能 51.3辅助功能72.插补功能7 2.1快速定位(G00)7 2.2直线插补(G01)82.3圆弧插补(G02/G03)93.进给功能10 3.1进给速度10 3.2⾃动加减速控制10 3.3切削⽅式(G64)10 3.4精确停⽌(G09)及精确停⽌⽅式(G61) 113.5暂停(G04) 114.参考点和坐标系11 4.1机床坐标系11 4.2关于参考点的指令(G27、G28、G29及G30) 11 4.2.1 ⾃动返回参考点(G28)11 4.2.2 从参考点⾃动返回(G29)12 4.2.3 参考点返回检查(G27)12 4.2.4 返回第⼆参考点(G30)12 4.3⼯件坐标系13 4.3.1选⽤机床坐标系(G53)13 4.3.2 使⽤预置的⼯件坐标系(G54~G59)13 4.3.3 可编程⼯件坐标系(G92)14 4.3.4 局部坐标系(G52) 144.4平⾯选择155.坐标值和尺⼨单位155.1绝对值和增量值编程(G90和G91)156.辅助功能15 6.1M代码15 6.1.1 程序控制⽤M代码16 6.1.2 其它M代码16 6.2 T代码166.3主轴转速指令(S代码) 166.4刚性攻丝指令(M29)177.程序结构17 7.1程序结构17 7.1.1 纸带程序起始符(Tape Start) 17 7.1.2 前导(Leader Section) 17 7.1.3 程序起始符(Program Start) 17 7.1.4 程序正⽂(Program Section) 17 7.1.5 注释(Comment Section) 17 7.1.6 程序结束符(Program End) 177.1.7 纸带程序结束符(Tape End) 18 7.2程序正⽂结构18 7.2.1 地址和词18 7.2.2 程序段结构187.2.3 主程序和⼦程序198.简化编程功能20 8.1孔加⼯固定循环(G73,G74,G76,G80~G89) 20 8.1.1 G73(⾼速深孔钻削循环)24 8.1.2 G74(左螺纹攻丝循环)25 8.1.3 G76(精镗循环) 25 8.1.4 G80(取消固定循环) 26 8.1.5 G81(钻削循环) 26 8.1.6 G82(钻削循环,粗镗削循环) 27 8.1.7 G83(深孔钻削循环) 27 8.1.8 G84(攻丝循环) 27 8.1.9 G85(镗削循环) 28 8.1.10 G86(镗削循环) 28 8.1.11 G87(反镗削循环) 29 8.1.12 G88(镗削循环) 29 8.1.13 G89(镗削循环) 30 8.1.14 刚性攻丝⽅式308.1.15 使⽤孔加⼯固定循环的注意事项319.⼑具补偿功能31 9.1⼑具长度补偿(G43,G44,G49) 31 9.2⼑具半径补偿32 9.2.1 补偿向量32 9.2.2 补偿值32 9.2.3 平⾯选择32 9.2.4 G40、G41和G42 32 9.2.5 使⽤⼑具半径补偿的注意事项33第⼆篇:NC操作341.⾃动执⾏程序的操作34 1.1CRT/MDI操作⾯板34 1.1.1 软件键34 1.1.2 系统操作键34 1.1.3 数据输⼊键34 1.1.4 光标移动键34 1.1.5 编辑键和输⼊键34 1.1.6 NC功能键34 1.1.6 电源开关按钮35 1.2MDI⽅式下执⾏可编程指令35 1.3⾃动运⾏⽅式下执⾏加⼯程序35 1.3.1 启动运⾏程序351.3.2 停⽌运⾏程序352.程序验证和安全功能362.1程序验证功能36 2.1.1 机床闭锁36 2.1.2 Z轴闭锁36 2.1.3 ⾃动进给的倍率36 2.1.4 快速进给的倍率36 2.1.5 试运⾏36 2.1.6单程序段运⾏36 2.2安全功能36 2.2.1 紧急停⽌362.2.2 超程检查363.零件程序的输⼊、编辑和存储37 3.1新程序的注册37 3.2搜索并调出程序37 3.3插⼊⼀段程序37 3.4删除⼀段程序37 3.5修改⼀个词383.6搜索⼀个词384.数据的显⽰和设定38 4.1⼑具偏置值的显⽰和输⼊38 4.2G54~G59⼯件坐标系的显⽰和输⼊39 4.3NC参数的显⽰和设定394.4⼑具表的修改395.显⽰功能40 5.1程序显⽰405.2当前位置显⽰406.在线加⼯功能40 6.1有关参数的修改:406.2有关在线加⼯的操作. 417.机床参数的输⼊﹑输出418.⽤户宏B功能44 8.1变量44 8.1.1变量概述44 8.1.2系统变量45 8.2算术和逻辑操作50 8.3分⽀和循环语句51 8.3.1⽆条件分⽀(GOTO语句)51 8.3.2条件分⽀(IF语句)52 8.3.3循环(WHILE语句) 52 8.3.4注意53 8.4宏调⽤53 8.4.1简单调⽤(G65)54 8.4.2、模调⽤(G66、G67)55 8.4.3G码调⽤宏56 8.4.4、M码调⽤宏56 8.4.5M码调⽤⼦程序578.4.6T码调⽤⼦程序57 8.5附加说明57 附录1:报警代码表591.程序报警(P/S报警) 592.伺服报警603.超程报警614.过热报警及系统报警61 附录2:CRT/MDI⾯板图62第⼀篇:编程1. 综述1.1 可编程功能通过编程并运⾏这些程序⽽使数控机床能够实现的功能我们称之为可编程功能。

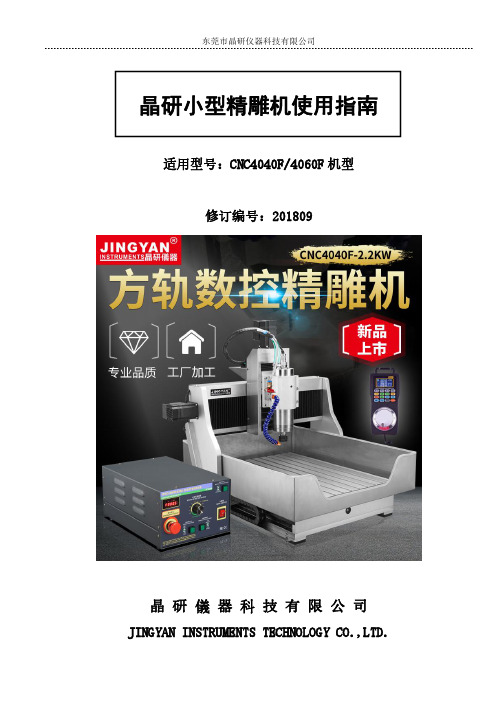

晶研小型精雕机CNC4040F 4060F机型使用指南说明书

晶研小型精雕机使用指南适用型号:CNC4040F/4060F机型修订编号:201809晶研儀器科技有限公司JINGYAN INSTRUMENTS TECHNOLOGY CO.,LTD.目录前言 (1)一.雕刻机概述 (2)1.设备包装清单 (2)2.设备各部件名称及功能 (3)3.设备技术参数 (4)二.雕刻机安装及调试 (4)1.安装注意事项 (4)2.雕刻机安装说明 (5)3.控制软件的安装 (7)4.雕刻机调试说明 (9)三.雕刻机使用说明 (11)1.雕刻机加工流程 (11)2.Mach3常用功能介绍 (13)3.手轮和电脑同步 (15)4.兼容编程软件 (15)四.雕刻刀具的选择 (15)五.常见材料加工参数 (18)六.雕刻机的保养 (18)七.雕刻机保修及技术支持说明 (21)前言首先感谢您购买和使用本公司产品,在您机器安装前请阅读本说明,以免给您的安装和使用造成不必要的麻烦。

晶研系列雕刻机在出厂前都经过设备检测,出厂都有检测报告,符合出货标准。

在使用之前,请先认真阅读以下注意事项:1、本机出厂前已经过严格测试确保机器各项功能完好,但机器要经过物流运输,收货时请务必确认产品外包装完整,拆开包装后请根据包装清单进行货物核对,如有问题请及时联系售后人员处理;2、本机采用并口与电脑连接,请确认控制电脑有并口,如无并口可另行购买PCI 并口卡或购买本公司工控电脑,任何市售的USB转并口的转接卡都不能使本机正常运行。

控制用的电脑应该是专用的,并尽可能不要安装其它应用软件;不建议使用笔记本电脑来控制雕刻机,笔记本电脑的电池节能芯片可能会干扰机器正常运行;3、设备供电插座请确保有接地功能正常,如无接地请进行外部接地;4、本机采用220V家庭供电,在未经允许的情况下请勿私自拆卸,以免发生危险;5、加工时,碰到切削排屑比较大,特别是加工金属材料时,请佩戴劳保眼镜操作,防止金属切屑飞出,弄伤眼睛;6、机器加工时请勿靠近高速旋转的主轴,更不可用手触摸正在加工的工件,以免发生危险;7、如在工作过程中发现意外情况,请及时关闭电源,并在等待一段时间后再重新使用,如问题仍未解决,请及时联系售后人员进行处理;售后热线:171****4144(殷工)/171****2144(黄工)/171****4044(王工)售后QQ公众号:800159596一、雕刻机概述1.设备包装清单C雕刻机主机----1台2.JY5800雕刻机控制箱----1台3.HC2雕刻机手轮----1台(选购件)4.随机配件一套:试机雕刻刀----5把固定压块----4套主轴夹头----1个主轴扳手----1对(包括大小两个)国标电源线----1根并口线(磁环)----1根USB线----1根手轮线----1根5.雕刻机主轴冷却液----1瓶6.雕刻机接地线----1条7.雕刻机精度测试报告----1份8.雕刻机使用说明书----1份9.U盘--1个10.保修卡--1张以上物品为机器标准出货时的包装清单,具体货物以购买时为准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绳槽数控加工机床操作说明书

机床形式:CNC

版本:V1.00

百克特摩擦材料

2013年6月版

目录

一、机床简介

二、注意事项

三、机床设计参数

四、机床构造与安装

五、切削前准备

六、切削操作

七、异常处理

八、日常维护

九、附件

一、产品简介

绳槽加工数控机床是我们公司研发设计的加工提升机绳槽的专用设备。

目的是为了解决原有提升机绳槽加工光洁度不高,加工深度控制不精确,绳槽宽度无法保证,车削加工时劳动强度大,车削加工时比较危险等问题。

我们的产品采用先进的数控加工原理进行控制,操作简单方便,并提高了绳槽车削质量,减轻人员的劳动强度,提高了人员的安全性等等。

二、注意事项:

在使用该设备时请仔细阅读产品说明书避免造成设备损坏以及人员伤害。

特别注意字体加大加粗和注意等字眼。

三、机床设计参数

1、重复定位精度:0.05mm

2、控制最小移动量:0.001mm

3、X、Z轴最大移动速度:1500mm/min

4、主轴最大转速18000rpm

5、主轴功率:4.5Kw

6、X、Z轴电机功率:400w

7、单次进给切削量:Max 0.2mm

8、铣刀直径Φ20~Φ70mm;

9、滚筒转动最高线速度0.15m/s~0.3m/s

10、电气总功率:5.5Kw

11、主电源采用三相四线制380V/50HZ

12、机床外形尺寸:1580*740*400mm

13、机床重量:150Kg(不含底座)

四、机床结构与安装

1、机械结构

2、电气结构

3、机械结构安装

机床的安装需在我们技术人员指导下进行,或有我厂人员安装。

床安装前用户可进行下述准备工作:

1)拆除原有的旧式绳槽车削装置;

2)清理原有安装基础架表面的灰尘和油污;

3)清理安装平台上的杂物;

4)确认安装支架的刚性,我们的设备重约150KG(提升机型号不同有所差异)。

5)预安装机床处有三相五线制承受电流不小于15A电源接口;

用户在将上述工作做好后请通知我公司,以便派遣人员对机床进行安装调试。

6)现场安装人员必须佩安全帽,手套。

4、电气安装

电气安装按照相应标识快速连接即可,切勿插错。

五、切削前准备

1、刀具准备

在绳槽切削之前,首先根据绳槽直径的大小选择合适的刀具,如刀具选择不合适会造成严重的后果!

2、通电前的检查

2.1、检查主轴电机绕组是否短路,断路。

正常电阻0.2-0.5Ω。

2.2、检查伺服电机绕组是否短路,断路。

正常电阻0.3-0.5Ω。

2.3、检查电气柜是否有水,有油,如有请清洁。

2.4、检查X、Z轴是否有机械卡死。

2.5、紧固刀头,检查刀头磨损情况。

2.6、检查进线电源相序是否正确,各断路器保持断开。

2.7、检查主轴电源接头,Z、X轴接头是否一一对应,是否连接牢靠。

3、接通电源后的检查

在电箱,主电源开关上测量线电压与相电压是否在允许围。

线电压340-420V,相电压187-240v.否则易损坏设备。

4、试车

4.1、将急停旋起,电源开关扳到ON 状态启动设备,启动后画面如下图所示

系统提示X、Z轴未回原点,此时需要做寻原点操作,按键,原点指示灯变亮,按下X-、Z-,机床开始找原点,到达原点后,报警消除。

4.2按住手轮按键,使指示灯常亮。

4.3 -1 手轮试X、Z轴移动。

手轮说明:首先旋转手轮开关,打到需要移动的X或Z轴档,此时电量指示灯常亮,旋转摇轮,信号指示灯呈闪烁状态,摇轮上一个刻度代表一个脉冲信号,系统接收到一个脉冲,对应方向的轴移动0.001mm,倍率档分为X1、X10和X100三个档位,即摇轮摇动一个刻度,手轮发送相应档位倍的脉冲信号,手轮在没有关闭开关的情况下,几分钟如无操作会自动关闭,此时使用需重新旋转手轮开关。

将手轮开关扳X或Z上面倍率转换到X10上慢摇摇轮观察相应轴是否在移动,将倍率转换到X1上摇动摇轮一个刻度观察相应坐标数据变化是否为0.001 。

如是说明正常。

当摇动摇轮时没有轴移动需检查电量灯是否在亮,不亮时手轮需要充电。

当电量灯亮但不能移动观察摇动手轮时信号灯是否在闪烁,信号灯不闪烁手轮有问题。

信号灯闪烁但不能移动,检查CNC有无报警,伺服控制器有无报警,有报警请排除,无报警请按用手动试X、Z轴移动。

4.3-2 手动试 X、Z 轴移动。

按住手动按键使按键指示灯常亮,按X-, X+ Z-,Z+ 中的任意一个(观察X、Z 的行程以免撞车)观察相应的轴方向上有无移动。

如能移动说明系统正常,需检查手轮脉冲接收信号插头是否松动(见电气原理图),无松动时请联系我们。

4.4 按住主轴正转按键使按键指示灯常亮,观察主轴运转是否正常。

六、切削操作

1、对刀---将刀头中心对正需要车削绳槽位置。

对正后将刀头退回一段距离(离开加工表面10mm即可),注意此时Z轴移动X轴不能移动。

2、车削

2.1手摇车削

刀头退回后,按主轴正转键启动主轴。

当主轴转速达到设定值时,慢速摇动手轮进给。

Z轴前进进给,X轴保持不动。

进给量与倍率,手轮摇动快慢有关。

绝对坐标显示进给距离(为了方便操作,对刀后先将页面调到工作坐标系画面,把坐标系清零后。

再退刀一段距离后,启动主轴进给车削。

)。

车完一个绳槽后要记录下车削深度(Z轴坐标),以便保证其它绳槽深度一致。

2.2寸动进给

按键将画面切换到如下图画面。

设置X、Z轴给进距离,进给速度(设置方法,图中对应的黄色光)标可以通过屏幕右边的方向键控制移动,输入的数字在屏幕左下角绿色区域显示,输入需要的数字后,按屏幕右边键盘中的回车键,则数字输入黄色光标)。

清零坐标系(选择工作坐标系设定,进入界面后,选择相对坐标清零),退到一段距离。

启动主轴,按下寸动键使寸动指示灯常亮。

按一下X、Z键进给一个设定距离。

2.3 自动车削

在铣槽加工画面里设置

槽深----相对于对刀位置一段距离。

切削量----一次进给量,Z轴切削量为0.001-0.3mm之间。

进给速度----加工中X、Z轴移动速度。

暂停时间----第二次进给与第一次进给间隔时间。

主轴转速-----主轴电机的转速。

第一槽到第八槽X坐标--是相对于对对刀的位置,第一槽可以设置为0,第二槽是相对于第一槽的距离。

设定好后,进入工作坐标系设定界面,点击相对坐标清零,把光标移动到G54下的X、Z处,点击载入机械坐标并确定,此时G54坐标和机械坐标显示一

致,返回铣槽加工界面,按自动执行键使指示灯常亮,按启动就开始自动加工程序(自动程序启动后,机床会先退刀50mm,然后返回到对刀处)。

加工完成后车床自动停止。

如加工过程需要暂停进给,可以按停止键进行停止。

3、停车

按主轴停止可以停转主轴,按复位键能够停止主轴,伺服轴的移动。

停止键是暂停自动进给。

急停是在危险的情况下切断所有电源。

七、异常处理

1、电源指示的不亮如下图所示确认最左侧断路器合闸,并测量量电压在180v-240v之间。

如不在此围请检查电源进线电压。

2、系统屏幕无显示。

需检查电源开关是否在开的位置,急停开关是否按下,电压保护继电器是否报警,交流接触器是否吸合,电源供应器指示灯是否亮是否有24V输出电压,系统进线是否端是否有24V电压。

3、当机台发生故障时CNC画面会显示警告信息,提示错误发生地方。

如下图,系统提示未回原点,此时需回原点。

回原点时能够看到原点开关灯有不亮到亮再到不亮的过程,同时X,Z坐标值在变动。

4、当系统提示回原点不准确是可以长按F4键或断电重启,系统进入未就绪状态,再按复位键复位后再次回原点。

如还不能解决问题请调整接近开关到感应片的距离,或更换开关。

5、但需要自己编写加工程序是,需按住F1键使F1灯灭后再输入程序。

6、系统参数出厂时已设置好一般不需修改,如需修改时原始密码为“520”。

7、伺服驱动器与主轴驱动器发生故障时会产生故障代码具体代码与处理方法请查阅相关说明书。

八、日常维护

为了保证机床良好的精度,并能长期使用,平时的日常检查及维护保养至关重要。

此外,平时的检查及维护还可以早期发现机床的故障隐患,预防事故发生,以及避免由机床故障所引起的停机等现象。

以下事项请注意:

1、设备长期不使用时请将机床切断电源。

2、电器柜使用油布盖好防止灰尘、水汽进入,或定期通电除潮。

3、请将机械部分使用油布盖好防止灰尘进入,并定期增加润滑油。

九、附件

1、电气原理图一份。

2、产品合格证一份。

3、变频器说明书一份。

(电子档)

4、伺服驱动器说明书一份。

(电子档)

5、CNC系统调试编程说明书个一份。

(电子档)

6、易损件清单一份。

7、装箱单一份。

易损件清单

装箱单。