全位置自动焊说明书(新)

全位置自动焊说明书(新)

全位置⾃动焊说明书(新)⽬录⼀、安全事项⼆、⼯作原理三、结构概述四、技术参数五、操作程序六、焊接⼯艺七、常见故障⼋、维护保养九、⽓体⽐例与⼗、焊丝的应⽤⼀、安全事项1.安全警告使⽤机器前必须阅读并遵守本说明书和配套焊接电源说明书,使⽤机器时坚持说明书所述的安全条例;机器必须由经过培训的熟练⼯⼈操作使⽤,并正确配戴劳动防护⽤品;机器只能⽤于它的设计⽤途,⾃⾏改装或改变设计⽤途可能造成安全隐患;机器必须应置于⼲燥的场地上,露天作业需做好防⾬、防潮措施,严在不采取防⾬措施条件下使⽤。

机器必须进⾏可靠接地后⽅才可使⽤;焊接电源及控制系统含⼯频电压,⾮电⽓作业⼈员开箱检查,存在触电危险;焊接⼆次线严禁通过机器本体连接导电,否则将损坏机器或造成⼈⾝伤害事故;操作机器应集中思想,避免因机器保护机件失效造成设备事故或⼈⽣伤害;焊机的⼆次输出电压可造成⼈⾝伤害。

2.注意事项:控制系统电源,焊接电源,平时应处于关闭状态;焊接电源功能开关应正确设置;焊接⼩车放置管道或⼯件上,焊接⼩车运转时严禁直接⽤⼿清理滚轮上的杂物【⽤⽑刷清理】,定期检查摆动杆内部、两对滚轮组、的润滑油并及时添加;每天结束⼯作前,必须关闭焊机总电源,控制电源,及时清理焊接⼩车轮⼦上废弃物;在⾼空作业时应注意,焊接⼩车突然坠落;以免砸伤⼈或者摔坏设备;⼆、⼯作原理1.采⽤管⼦固定、或者管⼦转动焊接⼩车⾏⾛的⽅式实现⾃动焊接,焊接⼯艺采⽤⾼效率、低成本的CO2⽓体保护焊。

序号焊机型号驱动⽅式控制⽅式摆动器类型摆宽调节⽅式1 YX-A2 ⼆排⾼强磁铁滚轮蜗轮蜗杆驱动PLC控制步进电机摆动器模糊摆宽调节2 YX-150 ⼆排⾼强磁铁滚轮蜗轮蜗杆驱动PLC控制步进电机摆动器⼈机界⾯调节三、结构概述2.管道全位置⾃动焊机由焊机电源、控制系统、焊机⼩车三⼤部分组成。

3.控制系统YX-150型。

电机摆动器、焊枪夹持调节器可调节上下,焊枪固定在焊枪夹持调节器上,焊枪夹持调节器可调节焊枪上下、左右、前后位置及焊枪⾓度,以使焊枪落在最适合⼯件焊接的位置;可对焊枪位置进⾏上下、左右调节;由遥控盒调节摆动频率、宽度及左右侧停顿时间和焊枪的上下,以适应⼯件不同⼯况的需要。

全自动波峰焊使用说明书

GSD-WD300C无铅波峰焊锡机说明书A1版目录一、整机结构简介 (2)二、主要技术指标 (3)三、安装调整与试车 (4)四、操作系统 (7)五、喷雾系统 (11)六、预热器 (17)七、锡炉 (18)八、操作及安全守则 (22)九、维护保养 (23)十、焊接过程部分技术问题及对策 (24)十一、附录 (26)一、整机结构简介GSD-WD300C无铅波峰焊锡机说明书A1版GSD-WD300C无铅波峰焊锡机说明书A1版二、主要技术指标项目规格型号控制方式电脑+PLC运输马达1P AC220V,60W运输速度200-1500mm/min基板尺寸30-300mm(w)助焊剂容量6L预加热区1100mm三段PID独立控制,600w*24PCS室温--250℃锡炉加热 1.2KW*9PCS室温---300℃锡炉容量240KG波峰马达3P AC220V,0.18KW*2PCS洗爪泵1P AC220V 6W运输方向L→R (R→L可选)焊接角度3—6 º助焊剂气压3—5BAR电源AC380V 50HZ6KW/21KW正常运行功率/总功率外形尺寸3300(L)*1200(W)*1650(H)机身尺寸2700(L)*1200(W)*1650(H)净重900KGGSD-WD300C无铅波峰焊锡机说明书A1版三、安装调试与试车3.1机器定位安装A、机器放置在指定地点后,要降下脚杯,并对整机机架打水平,使机器4个角处于水平位置。

B、用水平尺检查运输导轨及锡炉,使其处于水平位置,升降运输导轨并将导轨角度调到4°,上升锡炉使喷嘴离链爪约10MM。

传送角度的调整:焊锡的角度因线路板的不同设计与焊点的不同要求来进行调节,通常的焊锡角度约4°左右,如因焊点的质量及要求未能达到时,可在4°-6°之间进行任意调节,转动调节角度手轮,通过链轮、链条带动两根垂直丝杆作同步转动、升降。

(注意:如调整角度需增大时,必须先将锡炉调低,以免输送爪顶压而受损。

无轨式大口径管道自保护全位置自动焊

装 现 场 全 位 置 自动 焊 是 该 课 题 的主 要 研 究 内容

维普资讯

・ 2・ 7

水 电施 工技术

20 0 8年第 1 ( 期 总第 5 期) l

1 0 m 。完成 上述 焊接 评 定 后 ,用 6 2 m 00m = 2 m的 S M T N 1 一 M 控 轧 钢 和 6 = 4 m 的 U IE5 0T C 5m

塞 焊枪 ,造成 焊接 中断或焊 接质 量缺 欠 。 12 相对 于 其 它焊 接 方 法 , 自保 护 全 位 置 .

质 量要 求 ,接头 机械 性能 稳定 。

自动焊 有 以下优 点 : ① 适合 于任 何位 置 的焊 接 ;② 解 决 了气 体 保 护 焊和 双保 护焊 在仰焊 位 易堵 塞焊 枪 的 问题 ;③

一

,

便 于偏远 地 区 的材 料采 购 和管 理 ;⑥ 操 作简

单 ,易于 掌握 ,生 产效 率 高 :⑦ 材料 的使用 效率 高 ,可达 8 % ;⑧ 焊缝 成型 美观 ,热 输 入量控 制 1 方便 ,易 于保证接 头质量 ;⑨ 焊接 电压低 ,节约

试板 焊接 ( 5爬 坡 立焊 ) 40

1无轨 式大 口径 管道 自保 护 全位置 自动焊

距 离 油 气 输 送等 大 口径 管道 和储 罐 现场 安装 焊 接 的 自动化做 出有 益 的贡献 。本文 介绍 的无 轨 式大 口径 管道 安 装 现 场 自保护 全 位 置 自动 焊 设备 ,在 山西 西龙 池抽 水蓄能 电站 工地 已经

中小口径厚壁管全位置自动焊施工工法(2)

中小口径厚壁管全位置自动焊施工工法一、前言中小口径厚壁管全位置自动焊施工工法是一种在施工过程中实现对中小口径厚壁管进行全位置自动焊接的先进技术。

该工法能够提高施工效率,保证焊接质量,提升工程的整体水平。

本文将从工法特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例等方面介绍中小口径厚壁管全位置自动焊施工工法。

二、工法特点中小口径厚壁管全位置自动焊施工工法具有以下特点:1. 自动化程度高:采用自动焊接设备,可以实现整个焊接过程的自动化操作,减轻人力负担,提高施工效率。

2. 焊接质量可靠:机器人焊接操作准确稳定,焊缝质量较高,能够满足工程的质量要求。

3. 施工过程稳定:通过工艺参数的合理设置和机器人的稳定操作,施工过程稳定性好,减少了出现偏差或问题的可能性。

4. 管道自动定位:通过自动定位系统,自动将管道定位到焊接位置,避免了人工操作的误差。

5. 实用性强:适用于各种规格、材质的中小口径厚壁管道焊接,具有广泛的应用前景。

三、适应范围中小口径厚壁管全位置自动焊施工工法适用于石油、化工、天然气等领域中的中小口径厚壁管道焊接工程,包括管道、管网、设备和容器等。

四、工艺原理中小口径厚壁管全位置自动焊施工工法采用机器人焊接设备进行操作,在施工工法与实际工程之间有以下联系和技术措施:1. 工艺参数调整:根据实际工程的要求,对机器人焊接设备的工艺参数进行调整,以实现焊接质量的要求。

2. 焊接材料选择:根据工程的环境和要求,选择合适的焊接材料,确保焊接接头的稳定性和耐腐蚀性。

3. 焊接速度控制:通过调整焊接速度,控制焊接过程中的热输入,使焊缝形成合适的熔池形态,达到预期的焊接质量。

五、施工工艺中小口径厚壁管全位置自动焊施工工法的施工工艺包括以下几个阶段:1. 管道准备:对管道进行表面处理、切割、开槽等工艺,确保管道的质量和准备工作的完成。

2. 自动定位:通过自动定位系统,将管道准确地定位到焊接位置,保证焊接的精度和准确性。

泰勒螺柱焊接系统 SIK2-H电容放电式 全自动螺柱焊枪 操作说明书

泰勒螺柱焊接系统有限公司SIK2-H电容放电式全自动螺柱焊枪操作说明书GUIDE VERSION 2L目录页码内容3 总则5 简介6 总体布局7 焊接步骤8 安全11 焊枪分解图及零部件列表 22 设备调节24 焊接速度25 跟换螺柱直径27 更换夹头28 夹头类型30 螺柱进料软管31 更换推杆32 推杆类型32 顶端传感器33 焊接质量34 故障诊断38 EC合格证制造厂家英国泰勒螺柱焊接系统有限公司地址:COMMERCIAL ROADDEWSBURYWEST YORKSHIREWF13 2BDENGLAND电话: +44 (0)1924 452123传真: +44 (0)1924 430059邮箱: ***************************技术支持电话: +44 (0)1924 487703销售电话: +44 (0)1924 487701说明书用途本说明书适用于 :☞焊接系统设备操作用.☞本焊接系统终端客户安装、操作人员用。

本说明书提供以下技术指导 :☞安装及联接☞系统操作☞技术参数☞零部件☞附件更详尽信息如需更详尽资料请直接联系我们(详见第1页)或致电当地技术支持(可致电我司查询分销商及代理商联系方式)本说明书包含一些重要信息,是操作者安全使用本焊接系统的必备品。

系统操作人员必须要完全掌握本说明书的使用方法。

为安全起见,本说明书应放置于操作人员随时可取之处。

系统销售或转让时必须随机配备本说明书,并请立即告知我司购机者地址、姓名以便我司能及时联系确保设备安全。

系统安装前请仔细阅读本说明书。

请严格遵守安全操作指导。

简介设备说明电容放电式螺柱焊接设备结构轻盈、便于携带,特别适合于较小直径的螺柱焊接,可将碳钢及不锈钢螺柱在较薄的金属板、抛光或预涂材料的工件上进行焊接,绝大多数情况下几乎不留焊接痕迹。

该设备由一台控制电源,一把全自动焊枪,以及一些必备的焊接电缆组成。

工艺电容放电式螺柱焊接是一种利用电容放电产生的能量进行焊接的一种焊接工艺。

全自动电熔焊操作规程

全自动电熔焊操作规程1. 简介全自动电熔焊是一种高效、精密的金属连接技术,广泛应用于机械、汽车、航空航天、电力等行业。

本文档旨在规范全自动电熔焊操作流程,确保安全、稳定、有效地进行电熔焊操作。

2. 设备准备2.1 焊接机全自动电熔焊需要使用专门的焊接机,通常包括以下主要部件:•电源箱:负责控制焊接电压、电流等参数。

•焊接头:负责将电能转化为热能,通过电弧将金属熔化。

•涡轮风扇:负责散热,保证设备长时间稳定运行。

•控制器:负责掌控焊接过程的各种参数,如焊接速度、电压、电流等。

在使用焊接机前,需要检查电源线和接头是否连接牢固,以及涡轮风扇和控制器是否正常运行。

2.2 焊丝焊丝是焊接过程中重要的材料,质量直接影响到焊缝的牢固度和质量。

建议选用质量稳定、规格标准的焊丝,并在使用前进行检查和烘烤。

2.3 其他设备•气源:用于吹走熔渣和焊接过程中产生的废气。

•静电保护器:防止静电对焊接过程产生干扰。

•焊接面具:用于遮挡焊接过程中产生的光强度。

•防护手套:避免焊接时手部受伤。

3. 操作流程3.1 确认工作环境在进行全自动电熔焊操作前,需要确认工作环境是否符合要求。

具体来说,需要注意以下细节:•确保工作场地宽敞,没有易燃、易爆物品。

•检查焊接机和相关设备是否正常运行,是否符合安全要求。

•检查焊丝是否符合焊接需要,是否已预烘焙。

•确保操作人员参加过焊接培训,了解相关焊接安全知识。

3.2 根据需要设置焊接参数根据焊接需要,可以设置焊接参数,如电压、电流、焊接速度等。

通常需要根据焊接材料的种类、形状、厚度等进行调整。

3.3 确认焊接位置及焊道布置确认焊接位置,切断电力和气源后进行清洁,检查挡板和导向板是否合理,并根据需要进行调整。

深度和宽度需要根据焊接工件来进行设置, 以确保焊接质量和外观。

3.4 确认焊接工件准备确认焊接工件的状态和准备,表面一定要清理干净,无毛刺、无油污、无氧化物等。

3.5 开始焊接打开焊接机的电源,确保电磁阀处于合适的位置并运作正常。

全自动电熔焊操作规程(3篇)

全自动电熔焊操作规程操作规程:全自动电熔焊一、安全操作规程1. 在操作前,必须穿戴好防护服和防护手套,并配戴好护目镜或面罩。

2. 在操作时,必须确保周围没有易燃物品,并保持良好通风,以防止有害气体积聚。

3. 禁止将手或身体部位靠近熔焊电弧,避免电击和灼伤。

4. 熔焊设备必须接地并处于稳定位置,避免设备倾倒或滑动。

5. 在操作完成后,必须将熔焊设备关闭并确认其冷却后再进行清理和维护。

6. 严禁在熔焊过程中吸烟、饮食或进行其他非相关操作。

二、设备准备1. 检查熔焊设备是否完好,如电源、电极、电弧主机等。

2. 检查焊接电流和电压是否符合工艺要求,并根据所需焊缝尺寸调整焊接参数。

3. 检查熔焊丝材料是否符合要求,并将其安装妥当。

三、准备工作1. 清理焊接材料表面的油污和杂质,保证焊缝的质量。

2. 确保焊接材料与电极之间的间隙适当,以保证正常的电流传导。

3. 将熔焊丝进行预热,以防止电极与焊接材料间产生太多的间隙。

四、操作步骤1. 开启熔焊设备的电源,并将焊接电极放置于焊接材料上。

2. 调整焊接电流和电压至适合的数值,同时保持一个稳定的焊接速度。

3. 将焊接电极与焊接材料联系紧密,确保电弧形成。

4. 沿着焊接线路,均匀地移动焊接电极,使电弧均匀地作用于焊缝上。

5. 确保焊接过程中电弧的稳定性,避免产生不均匀的焊缝。

6. 检查焊接材料的熔合情况,确保达到焊缝的要求。

五、焊后处理1. 在焊接完成后,关闭熔焊设备,并等待其冷却至安全温度。

2. 使用手套清理焊渣,并检查焊缝的质量。

3. 如有需要,对焊缝进行打磨和修整,以达到所需的平滑和美观效果。

4. 将焊接设备和材料妥善存放,并定期进行检查和维护。

六、常见问题及应对措施1. 电极与焊接材料的间隙过大,导致焊缝质量不良:调整电极和焊接材料的间隙,并适当增加焊接电流。

2. 焊接速度过快,导致焊缝不完整:调整焊接速度,保证焊缝的覆盖面积。

3. 焊机出现故障,无法正常工作:停止操作,并将焊机送修或联系专业维修人员进行维修。

A-610管道全自动双枪外焊操作规程

A-610管道全自动双枪外焊机1 操作规程1.1 打开焊接电源和保护气体。

按下中央控制箱的电源按钮“ON/OFF(开/关)”,接通A-610 焊机的电源。

在打算使用A-610 焊机进行焊接之前,需要对A-610 焊机计算机控制箱各操作键的功能进行全面了解。

1.2 A-610 双焊枪机头依靠机头小车行走轮夹持于环绕管道圆周上的淬火钢带(外焊进口轨道)上并围绕管道运动。

4.3 行走电机使焊机机头围绕轨道运动,行走速度为每分钟 0-1.5m。

摆动装置步进电机通过一个传动装置使焊枪在坡口处横向摆动,摆动速度可达每分钟240 次(当摆动宽度为 12.7mm 时)。

1.3 外焊机头还包括把手组件,控制盒组件控制枪头和其包含所有的机载电子设备,摆动附件组件包含垂直的和水平的执行器,小车组件分为顺时针CW 和逆时针 CCW 结构。

1.4系统电源: DPS-500 焊接电源可以进行远程输出控制和远程接触器控制。

A-610外焊系统需要提供两个焊接电源。

每把焊枪需要配备一个 DPS-500 焊接电源。

1.5 XG-610 送丝机:A-610 需配置两个独立的 XG-610 送丝机,对系统进行送丝控制。

1.6水冷系统:焊枪水冷器使冷却液流经焊枪,水冷却焊枪可驱散导电嘴过热以延长其寿命。

焊枪水冷器的容量是 15 升。

1.7水冷焊枪:A-610 需配置两把水冷焊枪,把焊枪送丝机端插入到相应的送丝机里,然后把焊枪连接至送丝机的底部并连接冷却液水管。

1.8导电嘴:必须定期更换导电嘴,如果你遇到送丝受阻,更换导电嘴通常就能解决问题。

1.9焊丝:A-610 需要 2 盘 15kg 焊丝,在平常的工作日,焊丝盘将被用完,并需要更换。

1.10保护气体:保护气体通常由数个钢瓶组成的歧管供气。

将数个钢瓶组成歧管供气,可以在需要更换时将单个钢瓶隔断并取下,不会中断焊接过程。

保护气体压力调节到合适值和 XG-600送丝机相连。

在操作之前,确保气体保护瓶是打开的并且气体是输送至枪头的。

全自动串焊机操作指导书

关闭进气口

打开出气口

打开上盖

关闭上盖

检查完后放进:打开气缸时一定要将气缸内的气给排出!

打开出气口

THIS DOCUMENT IS THE SOLE PROPERTY OF JINKO SOLAR CO.,LTD. AND SHOULD NOT BE USED IN WHOLE OR IN PART WITHOUT PRIOR WRITTEN PERMISSION

THIS DOCUMENT IS THE SOLE PROPERTY OF JINKO SOLAR CO.,LTD. AND SHOULD NOT BE USED IN WHOLE OR IN PART WITHOUT PRIOR WRITTEN PERMISSION

本文件属晶科能源有限公司独有财产,未经书面许可不得使用或部分使用

打开真空泵 Vacuum on

THIS DOCUMENT IS THE SOLE PROPERTY OF JINKO SOLAR CO.,LTD. AND SHOULD NOT BE USED IN WHOLE OR IN PART WITHOUT PRIOR WRITTEN PERMISSION

本文件属晶科能源有限公司独有财产,未经书面许可不得使用或部分使用

文件制订/变更申请单

申请状态: 首次发行 修订

废止

文件类型: 手册 程序文件 作业办法 指导书 技术文件 图纸 外来文件 表单

系统名称

质量管理体系

全自动串焊机操作指

文件名称

导书

制订/变更前内容

更新版

文件编号

申请单编号

总页数

版次

制订/变更后内容

生产一部

三模块全位置焊接

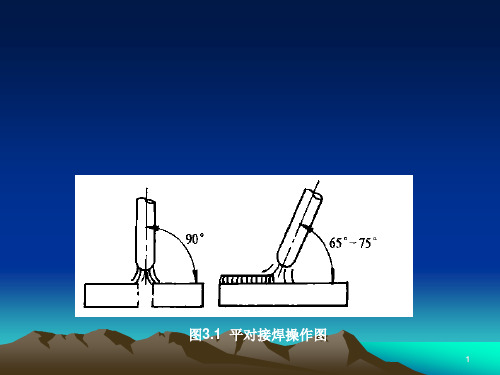

缝时,可用直径3.2mm的焊条,较大的焊接电流,直线形

运条,收尾时要特别注意填满弧坑,焊完将熔渣清除干净。

•

焊第二条焊道时,对第一条焊道覆盖不小于2/3,焊

条与水平焊件的角度要稍大些,在45~55°之间,以使熔

化金属与水平焊件很好地熔合。焊条与焊接方向夹角仍为

65~80°。运条时用斜圆圈形或锯齿形方法,运条速度与

焊接,操作技术不难掌握。每完成一条焊道,必须清渣一

次。

8

• 2、平角焊

•

平角焊包括角接接头、T字接头平焊和搭接接

头平焊。因角接接头、搭接接头与T字接头平焊操

作方法相类似,故只介绍T字接头的操作。

•

角焊缝的各部分名称如图3.7所示。增大焊脚

尺寸可增加接头的承载能力。一般焊脚尺寸随焊

件厚度的增大而增加。

图3.11 多层多道焊的焊道排列

16

• (4)船形焊

•

为了克服平角焊时易产生咬边和焊脚不均匀的缺陷,

在实际生产中,如果能将焊件转动,成为图3.12所示的焊

接位置,这种位置的焊接称为船形焊。这样可采用平对接

焊的操作方法,有利于选用大直径的焊条和较大的焊接电

流。运条时可采用月牙形或锯齿形方法。焊第 多层多道焊

6

• 多层焊是指熔敷两个以上焊层完成整条焊缝 所进行的焊接,而且焊缝的每一层由一条焊道完 成。焊接第一层(打底层)焊道时,选用直径较 小的焊条(一般为3.2mm)。运条方法视间隙大 小而定,间隙小时,用直线形运条法;间隙大时, 用直线往复形运条法,以防烧穿。当间隙很大而 无法一次焊成时,可采用缩小间隙焊法完成打底 层的焊接(图3.6),即先在坡口两侧各堆敷一条 焊道,使间隙变小,然后再焊一条中间焊道,完 成底层焊道的焊接。

恒达全自动焊锡机控制系统用户手册说明书

全自动焊锡机控制系统用户手册版权说明本手册未经本公司书面许可,任何人或组织不得翻印、翻译和抄袭。

本手册中的信息资料仅供参考。

由于改进设计和功能等原因,本公司保留对本资料的最终解释权,内容如有更改,恕不另行通知。

调试设备要注意安全!用户必须在设备中设计有效的安全保护装置,否则所造成的损失,本公司没有义务或责任负责。

目录系统概述 (3)一.欢迎界面 (3)二.主界面 (3)三.手动操作 (8)四.I/O调测 (9)五.参数设置 (10)5.1速度设置 (11)5.2限位设置 (12)5.3零点设置 (13)5.4其它设置 (13)5.5当量设置 (15)5.6密码设置 (15)5.7复位设置 (16)5.8工艺设置 (17)六.档案管理 (18)七.档案编程 (21)7.1空移 (23)7.2点焊 (23)7.3侧焊 (25)7.4焊接起点 (26)7.5拖焊 (27)7.6等待输入 (28)7.7输出 (28)7.8暂停 (29)7.7延时 (30)7.8旋转定位 (31)7.9循环 (32)7.10条件跳转 (34)7.11输出等待 (35)7.13矩阵 (36)7.14档案调用 (37)7.15程序结束 (37)八.报警 (38)九.调机指引 (42)步骤 (42)系统概述本系统适用于各类焊锡机,具有自动送锡功能,可扩展至双工位。

一.欢迎界面见图1.1。

触摸该界面可以进入主界面。

图1.1二.主界面进入到系统主界面,见图2.1。

主界面用于自动加工时的界面显示以及待机模式下档案操作和设备调试。

图2.11,格式为:当前档案号/总档案数,当前档案号表示正在执行的档案,总档案数表示系统中存在的总档案个数。

当前档案号可以直接输入选择档案。

2,档案名称对应当前档案号,选择当前档案号后,档案名称将自动更新显示。

3,格式为:当前步序/总步序数,当前步序为当前档案正在执行或将要执行的步序,总步序数为当前档案总的步序数。

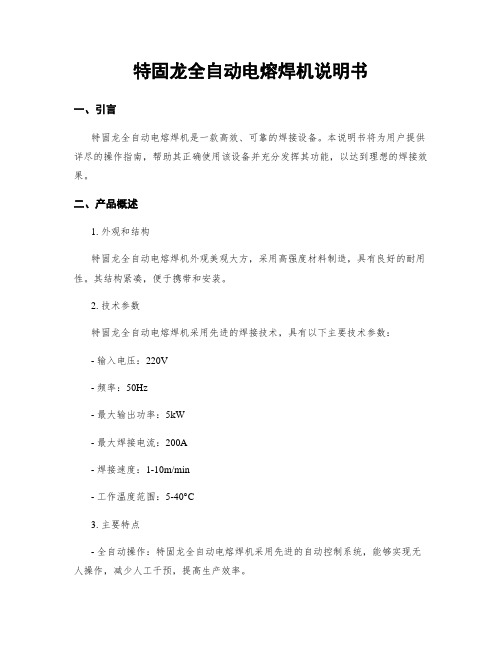

特固龙全自动电熔焊机说明书

特固龙全自动电熔焊机说明书一、引言特固龙全自动电熔焊机是一款高效、可靠的焊接设备。

本说明书将为用户提供详尽的操作指南,帮助其正确使用该设备并充分发挥其功能,以达到理想的焊接效果。

二、产品概述1. 外观和结构特固龙全自动电熔焊机外观美观大方,采用高强度材料制造,具有良好的耐用性。

其结构紧凑,便于携带和安装。

2. 技术参数特固龙全自动电熔焊机采用先进的焊接技术,具有以下主要技术参数:- 输入电压:220V- 频率:50Hz- 最大输出功率:5kW- 最大焊接电流:200A- 焊接速度:1-10m/min- 工作温度范围:5-40°C3. 主要特点- 全自动操作:特固龙全自动电熔焊机采用先进的自动控制系统,能够实现无人操作,减少人工干预,提高生产效率。

- 高效节能:设备采用高效的电熔焊技术,焊接速度快,能耗低,既满足了生产需求,又节约了能源。

三、使用方法1. 设备准备在使用特固龙全自动电熔焊机之前,请确保以下准备工作已经完成:- 确认输入电压为220V、50Hz,并插入正确的电源插座。

- 检查设备外观是否完好,无损坏和松动现象。

- 检查设备内部是否有杂物,确保焊接过程不受干扰。

2. 操作步骤- 打开设备电源开关,待设备启动后,进入待机状态。

- 根据需要调节焊接速度和焊接电流,选择适当的数值。

- 将待焊接材料准备好,确保其表面干净,以确保焊接效果。

- 将待焊接材料与设备接触面对齐,并保持一定的压力。

- 按下开始按钮,设备将开始自动焊接,焊接完成后,设备将自动停止。

四、安全注意事项1. 电源安全- 在使用设备之前,确保供电电压稳定,过高或过低的电压都会对设备的正常运行产生影响。

- 不要擅自拆卸设备的电源线,以免发生电击或其他安全事件。

2. 高温注意- 在设备运行期间,焊接头会产生高温,请勿将手或其他物体直接接触焊接头部分,以免造成烫伤。

- 设备运行后请注意冷却,避免将热源直接接触易燃物体。

3. 维护保养- 每次使用设备后,请及时清理设备表面和内部的杂物,以保持设备良好的工作状态。

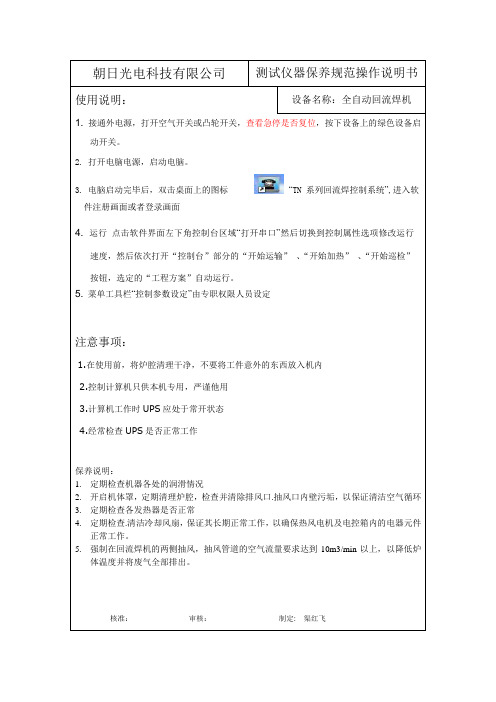

全自动回流焊机操作说明书

注意事项:

1.在使用前,将炉腔清理干净,不要将工件意外的东西放入机内

2.控制计算机只供本机专用,严谨他用

3.计算机工作时UPS应处于常开状态

4.经常检查UPS是否正常工作

保养说明:

1.定期检查机器各处的润滑情况

2.开启机体罩,定期清理炉腔,检查并清除排风口.抽风口内壁污垢,以保证清洁空气循环

3.定期检查各发热器是否正常

4.定期检查.清洁冷却风扇,保证其长期正常工作,以确保热风电机及电控箱内的电器元件正常工作。

5.强制在回流焊机的两侧抽风,抽风管道的空气流量要求达到10m3/min以上,以降低炉体温度并将废气全部排出。

核准:审核:制定:渠红飞

1.接通外电源,打开空气开关或凸轮开关,查看急停是否复位,按下设备上的绿色设备启动开关。

2.打开电脑电源,启动电脑。

3.电脑启动完毕后,双击桌面上的图标 “TN系列回流焊控制系统”,进入软件注册画面或者登录画面

4.运行点击软件界面左下角控制台区域“打开串口”然后切换到控制属性选项修改运行速度,然后依次打开“控制台”部分的“开始运输”、“开始加热”、“开始巡检”按钮,选定的“工程方案”自动行。

电脑启动完毕后双击桌面上的图标tn系列回流焊控制系统进入软件注册画面或者登录画面运行点击软件界面左下角控制台区域打开串口然后切换到控制属性选项修改运行速度然后依次打开控制台部分的开始运输开始加热开始巡检按钮选定的工程方案自动运行

朝日光电科技有限公司

测试仪器保养规范操作说明书

使用说明:

设备名称:全自动回流焊机

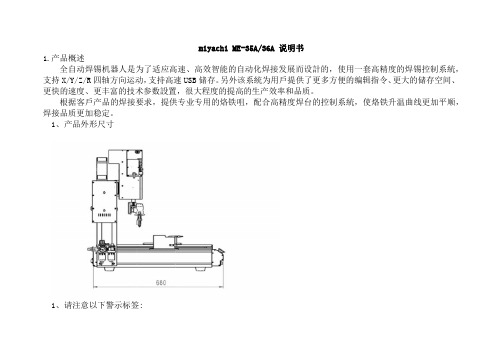

miyachi ME-35A说明书

不同规格的锡线,请使用相应规格的出锡管和出锡咀。

6.关于气源的说明

确定气源是干净、清洁的,有利于更为良好的吹锡效果并保护烙铁头。请根据焊接元器件使用合适气压,建议使用气压小于0.7Mpa。

3.3主要配件:

主要配件表

No.

物料名称

品牌

备注

01

滑軌

PMI

本产品损坏时禁止使用,特別是电源线损坏时。

3.关于示教盒的安全使用说明

禁止带点插拔示教盒,以免损坏机器。拔出时,先旋松RS-232通信介面螺丝, 然后拿住插头拔出连接线。

4.关于烙铁咀的安全说明

当通电时,烙铁咀处于高温状态,請勿接触烙铁咀以及烙铁咀附近的金属部分,以免烫伤。

在调试过程,请勿对烙铁咀加热,以免调试中烫伤或损坏部件。

15

驅動器

鸣志

上海

16

同步皮帶輪

诚博

自製

17

电磁阀

黑金刚

台湾

18

气咀接头

三和

台湾

19

运动拖键

明和

淅江

20

同步皮帶

蓋茨

美国

21

电源

明纬

台湾

工作照明

300Lux〜750 Lux

工作行程

≤300(X轴方向)*300mm(Y轴方向)*100mm (Z轴方向)*300度(R轴方向)

工作台外形尺寸

190*150mm

治具安裝孔尺寸

M4*0- 7

螺纹孔孔距

40*40mm (以屮心线对称分布)

机器外形尺寸

525*485*725

3.1设备连接

(机台下面接控制手柄)

林肯全球自动焊接系统NA-5 焊接机说明书

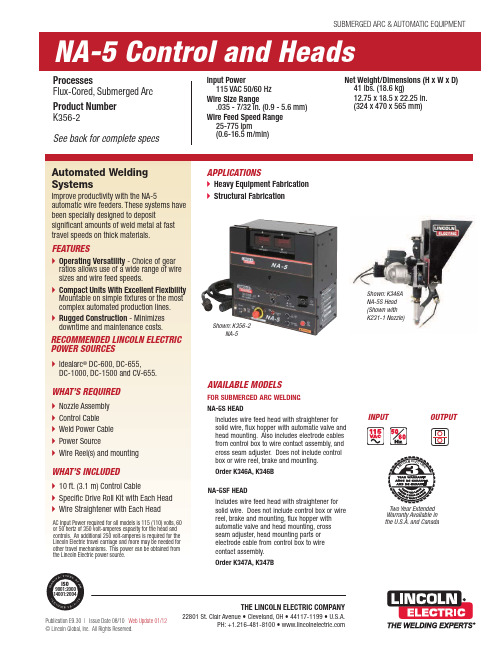

Publication E9.30 | Issue D a te 08/10 Web Update 01/12© Lincoln Global, Inc. All Rights Reserved.SUBMERGED ARC & AUTOMATIC EQUIPMENTProcessesFlux-Cored, Submerged Arc Product Number K356-2See back for complete specs Input Power115 VAC 50/60 Hz Wire Size Range.035 - 7/32 in. (0.9 - 5.6 mm)Wire Feed Speed Range 25-775 ipm(0.6-16.5 m/min)Net Weight/Dimensions (H x W x D)41 lbs. (18.6 kg)12.75 x 18.5 x 22.25 in.(324 x 470 x 565 mm)PH: +1.216-481-8100 • Shown: K356-2NA-5[ 2]|NA-51.Control Power Switch –Turns wire feeder input power on and off. Also serves as an emergency stop switch.2.Pilot Light –Shows when the electrode is "hot".3.Inch Pushbuttons –Feed electrode up and down when not welding.4.Start and Stop Pushbuttons –Control welding cycles.5.Meter Value Pushbutton –Monitor either the preset values or the actual values.6.Timer Control –For burnback and/or wire react time.7.Crater Module (optional) –Controls procedure for anadjustable period of time to regulate bead size or fill craters at the end of the weld.8.Weld Timer (optional) –Eliminates the need to press stop pushbutton.9.Lockable Cover –Lockout procedure controls when necessary.10.Digital Display –Monitor wire feed speed and voltage on separate meters.11.Start Module (optional) –Controls penetration, bead size, or other factors for an adjustable time at the start of the weld.12.WFS and Voltage Preset Controls –Preset wire feed speed and voltage prior to and during welding. These controlseliminate returning to the power source for routine procedure changes.13.Travel Switch –Controls the travel mechanism for automatic starting and stopping when welding, travel without welding during setup and travel off.12345678910111213K299 Reel and Mounting – Order separately.NA-5 Control K356-2DC Power Source –Constant Voltage type with on-off control of power source output.4 ft. (1.2 m) Motor Cord –Included with K346.4 ft. (1.2 m) Electrode CablesContact Nozzle (optional)K335-26 Extension – Motor, flux hopper and electrode cables. Optional when more than 4 ft. (1.2 m) is required.Work Cable – Two or more 4/0NA-5S and NA-5SFFor Submerged Arc WeldingTwo 4/0 electrode cables and the multi-conductor control cable.Flux Hopper –Included with K346.Solid Wire Straightener Head4 ft. (1.2 m) Flux Hopper Cord –Included with K346.REQUIRED EQUIPMENTSolenoid AssemblyValve to automatically control water flow when using cooling attachment on K148 contact assemblies. Can also be used to control gas. Order K223Starting or Crater Module Permits additional settings of wire feed speed and voltage for an adjustable period of time (10 seconds max). Can be used for either a starting procedure or a crater fill procedure. If both are required, two assemblies must be ordered.Order K334Remote Interface ModulePermits remote operation of theNA-5 Inch Up, Inch Down, Start andStop Functions by either of thefollowing user-supplied externalsignals and provides electricalisolation of the NA-5 control circuitryfrom these signals:- SwitchesMomentary closure of contactsrated for 24 volts,5 milliamperes, DC.-24 Volt SignalsMomentary application of 24volt ±10% AC or DC signalcapable of 5 milliamperessteady state. (.15 amp peakcapacitive in rush) per input.This module can be used withall codes of NA-5 Controls andreplaces the earlier K336Remote Pushbutton InterfaceModule, which provided for onlyexternal switch closure signals.Order K336Weld Timer ModulePermits setting of weld time for anadjustable period of time. Eliminatesneed to press stop pushbutton. Thetimer unit is adjustable from 0.00 -9.99 seconds.Order K337-10Control To Head ExtensionCable AssemblyThe standard head is equipped withcables which permit the head to bemounted up to four feet from thecontrols. "F" models, however, donot include electrode cables. Whenthe head is mounted further awayfrom the control, extension cableassemblies must be purchased. Forthe NA-5S head: Includes motor,tachometer, and flux valve leadextensions with polarized plugs andelectrode. 26 ft. length.Order K335-26Recommended for the NA-5N, andSF heads. It is the same as the K335without the flux valve lead extension.Available in 46 ft. lengths.Order K338-46Mounting KitFor use if the NA-5 control box is tobe mounted on the carriage.Order T14469SINGLE ELECTRODESubmerged Arc Contact NozzleAssembly for 3/32 in. (2.4 mm),1/8 in. (3.2 mm) and 5/32 in.(4.0 mm) electrodes.For 5/64 in. (2.0 mm), 3/16 in.(4.8 mm) or 7/32 in. (5.6 mm) sizes,order additional appropriate KP1962tips. Outer flux cone gives full fluxcoverage with minimumconsumption.(Rated up to 650 amps.)Order K231-1K231 nozzle tipsDesigned for long life.OrderKP1962-1B1for 1/8 in. (3.2mm) wireKP1962-2B1for 3/16 in. (4.8 mm) wireKP1962-3B1for 3/32 in. (2.4 mm) wireKP1962-4B1for 5/32 in. (4.0 mm) wireKP1962-5B1for 7/32 in. (5.6 mm) wireKP2082-2B1for 5/64 in. (2.0 mm) wireNarrow Gap Deep Grove NozzleFor single arc 3/32 in. (2.4 mm)diameter wire welding on thickwalled steel plate with nearlyparallel-sided, narrow gap jointpreparations.Order K386Contact Jaw AssemblySingle arc contact jawassembly for 1/8-7/32 in.(3.2-5.6 mm) diameter wire. Ruggedcontact jaws for maximum life atcurrents over 600 amps.Order K226RTWINARC®Tiny Twinarc®Wire StraightenerStraightens wire diameters .045 thru3/32 in. (1.2 thru 2.4 mm).Particularly valuable on longerelectrical stickout procedures.Order K281Tiny Twinarc®Feeds two 1/16, 5/64, or 3/32 in.(1.6, 2.0, or 2.4 mm) electrodes forhigh speed submerged arc welds onthin gauge (1.89 mm) to heavy plate.Includes contact nozzle, wire guides,drive rolls and guides, and a secondwire reel and mounting bracket.Order K129-1/16K129-5/64K129-3/32Large Wire Twinarc®Contact AssembliesFeeds two 5/64 in. (2.0 mm),3/32 in. (2.4 mm) or 1/8 in. (3.2 mm)wires for submerged arc weldingon "Fast-Fill" joints or hardfacingbeads.Order K225GENERAL OPTIONSConcentric FluxCone AssemblyFor use with K148B, Positive ContactNozzle Assembly. Gives concentricflux coverage around the electrode.Order K285Positive Contact AssemblyFor single arc welding at highcurrents (optional T12928 watercooling attachment recommendedwhen welding over 600 amps).Order K148A(for 3/32 to 1/8 in. wire)Order K148B(for 5/32 to 3/16 in. wire)ESO (Extended Stick-Out)ExtensionLinc-Fill long stickoutextension for K148A Single ArcPositive Contact Nozzle Assembly.Required for long stickout technique.Order K149-5/325 in. Nozzle ExtensionExtends the wire for subarc nozzlesby 5 inches [up to 1/4 in. (6.4 mm)diameter wire].Order KP2721-1Horizontal Head AdjusterProvides crank adjustment of headposition. Has 2 in. (51 mm)horizontal travel.Order K96Vertical Lift AdjusterProvides 4 in. (102 mm) hand crankadjustment of vertical head position.It also includes up to 3-3/4 in.(95.2 mm) in-and-out horizontaladjustment with stops that can bepreset for simple repetition of thesame adjustment.Order K29SpreadArc OscillatorOscillates head across the line oftravel. Calibrated dwell time andoscillation speed controls permit theSpreadArc to cover large areasquickly with smooth beads ofminimum admixture.Order K278-1TC-3 Self-PropelledTravel CarriageThe TC-3 travel carriage allows themounting of up to two feed heads/controllers and wire reels to a beamfor basic hard automationinstallations.Order K325 HCS(for 5-75 ipm)NA-5| [ 3]Automatic Flux Hopper Assembly Flux Hopper for MAXsa ™29 Heads (included standard on the MAXsa ™22 Heads). Order K219Wire Reel Assembly for 50-60 lb. CoilsAccommodates 50 lb. (22.7 kg) or 60 lb. (27.2 kg) coils of wire on automatic wire feeders. The unit includes a wire reel mountingspindle and braking system. Cannot be used with K2462-1.Order K299Tandem ReelsTwo Wire Reel Mounting for TC-3. Order K390Tandem Arc FrameworkProvides mountings with desired positioning adjustments for two standard Automatic Wire Feed Heads. Includes insulation and hardware to permit direct mounting to a high capacity TC-3 Carriage, or to the user's gantry or fixture for either direction of travel.Order K387Flux HopperTandem Arc Flux Hopper for K387 mountings. Order K389Wire Straightener (Subarc) up to 7/32 in. (5.6 mm)Includes a three roll wire straightener with adjustable pressure. (1 included with each tractor and MAXsa ™Feed Head.) Order K1733-5(1)For the K347 Head, order the K338 extension.(2)For gear ratios shown.C U S T O M E R A S S I S T A N C E P O L I C YThe business of The Lincoln Electric Company is manufacturing and selling high quality welding equipment, consumables, and cutting equipment. Our challenge is to meet the needs of our customers and to exceed their expectations. Onoccasion, purchasers may ask Lincoln Electric for information or advice about their use of our products. Our employees respond to inquiries to the best of their ability based on information provided to them by the customers and the knowledge they may have concerning the application. Our employees, however, are not in a position to verify the information provided or to evaluate the engineering requirements for the particular weldment. Accordingly, Lincoln Electric does not warrant or guarantee or assume any liability with respect to such information or advice. Moreover, the provision of such information or advice does not create, expand, or alter any warranty on our products. Any express or implied warranty that might arise from the information or advice, including any implied warranty of merchantability or any warranty of fitness for any customers’ particular purpose is specifically disclaimed.Lincoln Electric is a responsive manufacturer, but the selection and use of specific products sold by Lincoln Electric is solely within the control of, and remains the sole responsibility of the customer. Many variables beyond the control of Lincoln Electric affect the results obtained in applying these types of fabrication methods and service requirements.Subject to Change – This information is accurate to the best of our knowledge at the time of printing. Please refer to for any updated information.For best welding results with Lincoln Electric equipment, always use Lincoln Electric consumables. Visit for more details.。

DRT-全自动电熔焊机说明书

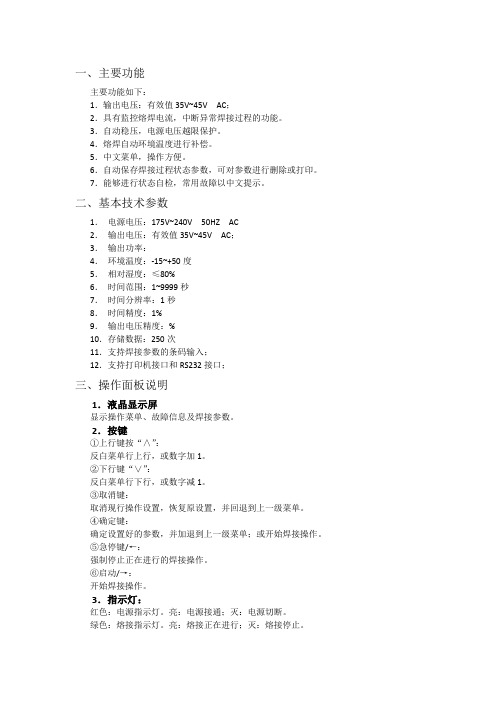

一、主要功能主要功能如下:1.输出电压:有效值35V~45V AC;2.具有监控熔焊电流,中断异常焊接过程的功能。

3.自动稳压,电源电压越限保护。

4.熔焊自动环境温度进行补偿。

5.中文菜单,操作方便。

6.自动保存焊接过程状态参数,可对参数进行删除或打印。

7.能够进行状态自检,常用故障以中文提示。

二、基本技术参数1.电源电压:175V~240V 50HZ AC2.输出电压:有效值35V~45V AC;3.输出功率:4.环境温度:-15~+50度5.相对湿度:≤80%6.时间范围:1~9999秒7.时间分辨率:1秒8.时间精度:1%9.输出电压精度:%10.存储数据:250次11.支持焊接参数的条码输入;12.支持打印机接口和RS232接口;三、操作面板说明1.液晶显示屏显示操作菜单、故障信息及焊接参数。

2.按键①上行键按“∧”:反白菜单行上行,或数字加1。

②下行键“∨”:反白菜单行下行,或数字减1。

③取消键:取消现行操作设置,恢复原设置,并回退到上一级菜单。

④确定键:确定设置好的参数,并加退到上一级菜单;或开始焊接操作。

⑤急停键/←:强制停止正在进行的焊接操作。

⑥启动/→:开始焊接操作。

3.指示灯:红色:电源指示灯。

亮:电源接通;灭:电源切断。

绿色:熔接指示灯。

亮:熔接正在进行;灭:熔接停止。

4.电源开关:接通或断开电源。

四、熔焊操作1.操作前准备:(1)将电熔管件与管材安装对接。

(2)将焊机输出插头插入电熔管件电极。

2.接通电源,显示器显示主菜单:电源打开后可以在屏幕上显示“欢迎使用永通焊机”(1)焊接参数设置菜单:按确定键,进入焊接设置菜单,进行焊接参数设置(默认设置为最后一次使用的设置)。

此时按确定键进入手动设置:①手动设置(默认设置为最后一次使用的设置)用确定键更新设置,用取消键恢复原有设置。

此时,按确定键进入条码设置功能,显示“请输入条码信息…”,按取消键返回上级“焊接参数设置”菜单。

显示器显示如下:此时,按取消键返回上级菜单。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、安全事项二、工作原理三、结构概述四、技术参数五、操作程序六、焊接工艺七、常见故障八、维护保养九、气体比例与十、焊丝的应用一、安全事项1.安全警告⏹使用机器前必须阅读并遵守本说明书和配套焊接电源说明书,使用机器时坚持说明书所述的安全条例;⏹机器必须由经过培训的熟练工人操作使用,并正确配戴劳动防护用品;⏹机器只能用于它的设计用途,自行改装或改变设计用途可能造成安全隐患;⏹机器必须应置于干燥的场地上,露天作业需做好防雨、防潮措施,严在不采取防雨措施条件下使用。

⏹机器必须进行可靠接地后方才可使用;⏹焊接电源及控制系统含工频电压,非电气作业人员开箱检查,存在触电危险;⏹焊接二次线严禁通过机器本体连接导电,否则将损坏机器或造成人身伤害事故;⏹操作机器应集中思想,避免因机器保护机件失效造成设备事故或人生伤害;⏹焊机的二次输出电压可造成人身伤害。

2.注意事项:⏹控制系统电源,焊接电源,平时应处于关闭状态;⏹焊接电源功能开关应正确设置;⏹焊接小车放置管道或工件上,焊接小车运转时严禁直接用手清理滚轮上的杂物【用毛刷清理】,⏹定期检查摆动杆内部、两对滚轮组、的润滑油并及时添加;⏹每天结束工作前,必须关闭焊机总电源,控制电源,及时清理焊接小车轮子上废弃物;⏹在高空作业时应注意,焊接小车突然坠落;以免砸伤人或者摔坏设备;二、工作原理1.采用管子固定、或者管子转动焊接小车行走的方式实现自动焊接,焊接工艺采用高效率、低成本的CO2气体保护焊。

三、结构概述2.管道全位置自动焊机由焊机电源、控制系统、焊机小车三大部分组成。

3.控制系统YX-150型。

电机摆动器、焊枪夹持调节器可调节上下,焊枪固定在焊枪夹持调节器上,焊枪夹持调节器可调节焊枪上下、左右、前后位置及焊枪角度,以使焊枪落在最适合工件焊接的位置;可对焊枪位置进行上下、左右调节;由遥控盒调节摆动频率、宽度及左右侧停顿时间和焊枪的上下,以适应工件不同工况的需要。

4.焊接电源和送丝机构选用定型产品,可由客户自选品牌。

本公司选用国内外一流焊接电源,若客户选择则应在合同中明确,由本公司设计配套。

四、技术参数1.适用管径:DN150以上2.适用壁厚:4-50MM3.适用材质:碳钢、不锈钢,合金钢、低温钢等。

【不锈钢有配套轨道】4.适用焊缝:各种管段焊缝,如管子-管子焊缝、管子-弯头焊缝、管子-法兰焊缝、(必要时采用假管过渡联接)5.驱动系统;步进电机轮蜗轮蜗杆驱动、6.调速方式:按键加减调速;7.调节方式:电动调节;8.摆动系统:本公司专有技术产品,/步进电机摆动;9.控制系统:本公司专有技术产品,PLC控制;焊接方式,气体保护焊;10.焊接电源:进口焊接电源(如用户另有要求除外)五、操作程序1.将焊接小车放到管段或工件上并加上二次线;2.按下遥控盒操作面板上的下降按键,在焊枪离工件10-15mm后【一般为焊丝的10倍】3.按下遥控盒操作面板上的上下按键,焊枪上升或下降;4.按下遥控盒上的摆动按键,看焊枪在焊缝摆的宽度;如摆动宽度不够或者摆速左右定时不够,可按遥控盒上的摆速,摆宽,左时,右时的加减来进行调节5.将焊接电流,电压,及焊接小车转速调到工艺参数要求的数值;6.根据被焊工件的坡口宽度决定是否需要摆动(坡口宽,按下摆动按键后,调节摆速,摆宽,左右定时;坡口窄,可以调小摆动或者不摆动焊接);7.根据焊接方向按下遥控盒上正反转,8.待焊接小车转动后按下焊接按键;9.焊接前分三步;第一调好摆动参数和焊枪的高度;第二调好小车行走的参数并行走;第三调好电流电压在焊接;10.焊接过程中注意焊枪是否对准焊缝中心,若有偏离,应及时调节;11.如焊枪向左偏,按下遥控盒右键调节;向右偏,按下遥控盒左键调节;【焊接小车反方向时,侧反调节】12.焊接完成后;移走焊接小车,清理焊缝表面;如使用药芯焊丝六、焊接工艺1.焊接位置;焊枪位置定位于垂直管道枪头向下倾斜,2.摆动焊接(1)管道在焊接前,必须先按下摆动按键进行摆动定位,观察两边摆动的位置与坡口边间隙是否一致,一般情况下盖面层两边间隙留一个所用焊丝直径宽度,正常情况下气保焊机的填充厚度为2mm左右,如果盖面填充厚度大于2mm以上,摆动宽度不要大于焊道宽度,即使采用降低焊接速度的方法,注意调节焊道两侧的停留时间,否则极易引起两边焊道夹渣。

中间填充层的摆动宽度以坡口内焊道熔合线宽度为准,焊道两侧的停留时间必须正确调节,实际焊接时以保证熔池自由过渡为准。

(2)在填充层坡口间隙较小的情况下,第一遍填充可以采用小摆动,小电流电压来进行。

(3)摆动速度将影响焊接成形及焊接质量,因摆动的速度是与焊接规范、焊接速度(焊接小车的速度)、两边停顿时间结合在一起的,原则上是以焊接熔池的过渡时间为主,摆动的速度(与两边停顿时间)能保证焊道两边熔池前后各覆盖大半个熔池为宜,速度过慢形成之字形焊缝。

速度过快会造成焊道两边咬边熔合不好的现象,此种情况在填充层焊接时极易产生夹渣。

(4)摆动的左右停顿时间以焊接过程中熔池铁水熔合到焊道边沿为准,同时保证一个摆动周期内前后两个熔池叠加大半,通常情况下左右停顿时间不超过100【即1秒】,机器出厂设定的摆动时左右停留时间调节范围为0—200【即两秒】。

对于存在错边的焊道,在错边侧适当增加停顿时间,保证焊道边线熔合成形良好。

(5)采用数字化控制的摆动方式,焊接过程中调节速度变化范围大,会存在焊道成形变形,太快的摆动速度,焊道成形变劣。

3.焊接规范(1)焊丝的干伸长度(焊丝伸出导电嘴到焊接熔池高度)以10mm—15mm为宜,过长易造成焊接不稳定,气体保护困难;过短熔池不易观察,易堵塞焊枪喷嘴,烧损导电嘴。

(2)气体流量以所配流量计刻度指示25L/min左右为宜,过大及过小都会造成气体保护不到位。

气体使用时必须经加热,防止因液态气体气化而吸附水份,产生气孔。

(3)焊接电流、电压,我们在后面说明书中给了参考数据,但工程中实际应用会存在偏差,具体规范参数参照贵公司所对应的焊接工艺评定要求,一般通常所用的电流、电压(焊接电流180A、焊接电压28v),实际焊接过程中焊接电流、电压参数匹配情况用经验方法判断,以电流为基准,焊接电压增大,焊接电弧弧长增大(指焊丝熔化点向导电嘴方向移动),随之引起电弧发软、漂移不定、焊接不稳定,甚至有可能烧坏导电嘴;焊接电压减小,焊接电弧弧长减小(指焊丝熔化点向熔池方向移动),焊接飞溅增大,电弧跳动,发生焊丝顶撞熔池现象,焊道外观成形成焊熘状,进而引起焊丝发红、不燃烧、焊丝爆断。

以电压为基准,与以上情况相反。

正常的电弧长度在2mm 左右。

4.焊机设置(1)本公司采用国内外功能先进的焊接电源,只要按起弧按钮就可以实现自动焊接,收弧有是保证焊接结束的焊接接头质量,特别是在大规范焊接时,收弧有功能可以保证焊接接头没有弧坑,当然收弧时填充弧坑的电流、电压必须事先调节,调节方法参照焊机电源说明书;(2)按使用焊丝选择实芯或药芯焊丝开关;(3)气保焊机一般带有节电功能,在焊接停止7分钟左右会自动切断主机电源,如气管漏气会造成因没有加热源引起的CO2气体流量计结霜损坏,气管检漏方法是在关闭检气开关及停止焊接状况下,打开流量计阀,等待半分钟,如果流量计的钢球回到底,可以确认气管管路无漏气。

七常见故障设备使用过程中的常见故障及解决方法八、维护保养1.及时清理工作场地,避免杂乱的物件横置在工作场地内碰到设备,影响设备的正常运转;2.机器维护每月检查两次蜗轮蜗杆是否缺油,3.焊接小车摆动里面应每月加注或更换两次润滑油【冬季不易多】。

4.根据实际情况,定期维护与保养,确保焊接电源、控制系统、遥控盒即电缆线的清洁。

5.定期检查有无线头脱落,插头磨损,电缆线破损,元器件损坏现象,如有应及时解决,以防事故扩大。

6.操作中如发现异常情况如异常噪声、气味应及时查找原因,排除故障。

7.不能受湿,如进水,需采取相应措施处理后才能通电使用。

否则会造成电元件损坏,或漏电现象,最终导致触电事故。

8.各传动如同步带轮、丝杠经常检查,确保运转灵活无卡阻现象,并定期涂锂基润滑脂。

9.电动调节上下不能在不行走时继续按,会造成电机损坏。

九;气体的比例与焊丝的应用1 实芯焊丝;实芯焊丝主要用于管壁比较薄的一般5MM--8MM;电流在120电压18.6左右实芯焊丝熔点低电流小所以焊速相应慢气体的比例AR80%+CO2 20%,使用这种比例的气体焊道外观成型光亮纹路细腻;如使用CO2 100%的气体外观偏差;2药芯焊丝;药芯焊丝主要厚壁,药芯焊丝熔点高电流大效率高,一般用于12MM—50MM;因本设备不打底在人工打底时要厚点这样不易击穿,我们在第一遍填充时把电流在170左右电压22.6左右;第二遍—N遍后电流200左右电压28.5左右;气体CO2 100%3不锈钢;实芯焊丝用于管壁一般在5MM—12MM,焊接方法模式1两点灭弧法电流270左右电压30.5左右;两点灭弧摆动不能过宽一般在10MM左右;气体比例AR98%+CO2 2%4不锈钢;药芯焊丝主要用于厚壁,一般12MM—50MM;不锈钢药芯焊丝于碳钢药芯焊丝不同,有两种方法可参考,第一种小电流135左右电压19.6左右连弧使用;第二种模式2灭弧电流200左右电压28.5左右;气体CO2 100% 就以上所有使用都要气体加热,焊接电源自带插头;。