QA检验报告

QA出货检验报告参考模板

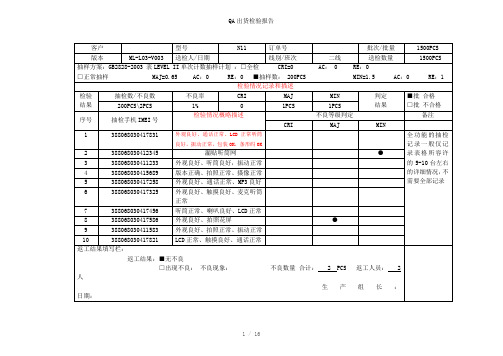

返工结果:■无不良

□出现不良: 不良现象: 不良数量 合计:2PCS 返工人员:2人

生产组长:日期:

OQC二次验收结果:

■合格 □不合格(再次返工) □让步接受(客户有特殊要求执行)

检验员:审核:QR-048-A/0

客户

型号

订单号

批次/批量

1900PCS

版本

ML-L03-V003

送检人/日期

2

388068030486465

漏贴听筒网

●

3

388068030434533

外观良好、听筒良好,振动正常

4

388068036795689

版本正确、拍照正常、摄像正常

5

388068030970258

外观良好、通话正常、MP3良好

6

38806803076625

外观良好、触摸良好、麦克听筒正常

7

388068030557756

□正常抽样 MAJ=0.65 AC:0 RE:0 ■抽样数: 200PCS MIN=1.5 AC:0 RE:1

检验情况记录和描述

检验

结果

抽检数/不良数

不良率

CRI

MAJ

MIN

判定

结果

■批 合格

□批 不合格

200PCS\2PCS

1%

0

1PCS

1PCS

序号

抽检手机IMEI号

检验情况概略描述

不良等级判定

备注

听筒正常、喇叭良好、LCD正常

8

388068030456786

外观良好、拍照花屏

●

9

388068030454883

外观良好、拍照正常、振动正常

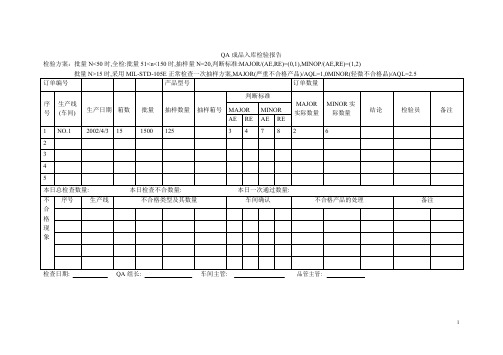

QA成品入库检验报告

检验方案:批量N<50时,全检:批量51<n<150时,抽样量N=20,判断标准:MAJOR/(AE,RE)=(0,1),MINOP/(AE,RE)=(1,2)

批量N>15时,采用MIL-STD-105E正常检查一次抽样方案,MAJOR(严重不合格产品)/AQL=1,0MINOR(轻微不合格品)/AQL=2.5

订单编号

产品型号

订单数量

判断标准

MAJOR

MINOR实

序

生产线

生产日期

箱数

批量

抽样数量

抽样箱号

MAJOR

MINOR

结论

检验员

备注

号E

RE

AE

RE

1

NO.1

2002/4/3

15

1500

125

3

4

7

8

2

6

2

3

4

5

本日总检查数量:

本日检查不合数量:

本日一次通过数量:

不

序号

生产线

不合格类型及其数量

车间确认

不合格产品的处理

备注

合

格

现

象

检查日期:QA组长:车间主管:品管主管:

1

祝语 :一个人活着,何任何时,是不能无所事事,更不可枸人忧天,怨声载道,必须要有他该做的事情,唯有那样他的心里才会有所寄托,他才会真正的获得快乐。张爱玲说,到了中年的男人时常会感觉孤独,因为他一睁眼全是要依靠他的人,而没有他可以依靠的人。

qa检验报告是什么爱问知识人

引言概述:在软件开发和质量保证过程中,QA(Quality Assurance)检验报告是一种重要的工具,用于评估和记录软件的质量和可靠性。

本文将详细介绍QA检验报告的定义、作用、组成以及编写过程,并对其在软件开发生命周期中的重要性进行阐述。

正文内容:1. QA检验报告的定义(a) QA检验报告是指在软件开发和测试过程中,QA团队根据一系列预定标准和规范,对软件进行全面的评估和测试,并生成一份详细的报告。

(b) QA检验报告旨在帮助开发团队和管理层了解软件的质量状况,以便及时发现和解决问题,提供可靠的软件产品。

2. QA检验报告的作用(a) 评估软件质量:QA检验报告通过执行各种测试和评估方法,评估软件的功能、性能、安全性等方面的质量表现。

(b) 发现问题和缺陷:QA检验报告能够发现软件中存在的问题、错误和缺陷,帮助开发团队及时修复和改进。

(c) 提供决策依据:QA检验报告提供了对软件质量的客观评估,帮助管理层做出相应决策,如是否上线、维护优先级等。

(d) 提高用户满意度:通过QA检验报告,开发团队能够改进软件质量,提高用户的满意度和使用体验。

3. QA检验报告的组成(a) 引言:介绍QA检验报告的目的、范围和方法。

(b) 测试环境和配置:详细说明测试所使用的硬件、软件环境以及配置信息。

(c) 测试方法和策略:阐述QA团队使用的测试方法和策略,包括功能测试、性能测试、安全测试等。

(d) 测试结果和分析:列出测试用例、测试结果和相关数据,对测试结果进行分析和解释。

(e) 问题和建议:列出在测试过程中发现的问题和缺陷,并对其提出改进建议。

4. QA检验报告的编写过程(a) 确定检验范围和目标:明确QA检验报告的范围和目标,确保报告的有效性和准确性。

(b) 收集和分析数据:通过执行各种测试和评估方法,收集和分析软件质量相关的数据。

(c) 编写报告:根据数据分析结果,编写QA检验报告的各个部分,包括引言、测试环境和配置、测试方法和策略、测试结果和分析、问题和建议等。

qa检验报告

qa检验报告

报告编号:2021-QA-001

报告日期:2021年6月15日

报告对象:ABC公司产品QA检验情况

报告摘要:

本次QA检验测试总共涉及ABC公司生产的10个产品,其中有8个产品通过了QA检验,2个产品未能通过。

未通过QA检验的产品为产品B和产品F,产品B存在毛边、尺寸不符和质地不合格等问题,产品F存在漏气、尺寸不合格以及包装不完整等问题。

对于通过QA检验的8个产品,除了少数产品存在微小的质量问题,整体质量达到了较高的水平,已经可以进行下一步生产和销售。

根据产品B和F的QA检验结果,我们提出以下建议:

1.产品B和F需要重新生产,注意产品的尺寸、质地、包装等各个方面的细节,确保生产的质量达到QA检验的标准。

2.在日常生产过程中,ABC公司需要加强对每个生产环节的控制和监管,确保每个生产工序的准确性和质量标准,从而降低不合格率。

3.加强对于QA检验规范的培训,让每个员工都能严格遵守QA 检验标准,促进ABC公司整体生产质量的提升。

报告结论:

通过本次QA检验测试,可以看出ABC公司的产品整体质量较高,但也存在少数不合格的产品。

我们希望ABC公司能够加强生产过程的控制和监管,加强员工的培训,从而提升整体生产质量。

同时针对未通过QA检验的产品B和F,我们建议ABC公司

重新生产并且改进细节,确保其达到QA检验的标准,从而提升产品的竞争力和市场占有率。

QA检验报告2024

**QA检验报告**引言概述:QA(质量保证)是软件开发流程中至关重要的环节,它确保软件在开发过程中达到预期的质量标准。

本文将详细介绍QA检验的定义、流程和重要性,以及在QA检验过程中的五个主要方面。

正文内容:1.检验计划1.1确定检验目标:明确软件开发的目标,包括功能、性能和安全性等方面。

1.2制定检验计划:详细规划和安排检验活动,包括测试环境、时间和资源的分配。

1.3确定检验方法:根据需求和可用工具,选择适当的检验方法,如黑盒测试、白盒测试和灰盒测试等。

1.4编写测试用例:根据需求和功能点,编写详细的测试用例,用于后续的测试执行。

2.测试执行2.1环境准备:搭建适当的测试环境,包括硬件和软件配置。

2.2执行测试用例:按照测试用例的顺序执行测试,记录测试结果和问题。

2.3缺陷管理:对发现的问题进行详细描述、分类和优先级评定,并跟踪解决过程。

2.4回归测试:在修复问题后,重新执行测试用例,确保问题得到解决且不会引入新问题。

2.5性能测试:对软件的性能进行测试,包括响应时间、负载能力和可扩展性等。

3.配置管理3.1版本控制:使用版本控制工具管理软件的版本和变更历史,确保团队成员都使用同一版本的软件进行测试。

3.2配置管理计划:明确配置管理的目标和策略,包括变更控制、配置项标识和配置项审查等。

3.3变更控制:对软件的变更进行管理和控制,确保变更得到适当的评审和批准。

3.5配置项审查:对配置项进行审查,确保配置项的质量和一致性。

5.测试总结5.1检验结果:总结并分析QA检验的结果,包括已发现的问题和改进的建议。

5.2质量评估:评估软件的质量水平,包括功能、性能、可靠性和用户体验等。

5.3规划改进:根据检验结果,规划和实施适当的改进措施,提高软件的质量。

5.4总结经验:总结QA检验的经验和教训,为今后的项目提供参考和借鉴。

总结:。

喷枪类产品QA检验报告

气密性检验

□气量调节失效(调节过程气量无明显变化,螺旋式结构离气流喷嘴10mm处有肌感,90°旋钮式结构离气流喷嘴150mm(小枪类100mm)处有肌感);

□气阀常通(枪头漏气);

□气道接头处、气量调节处、气阀杆处、幅度调节处漏气;

6

液体密封性检验

□料罐与枪体连接处漏液;□料喷嘴、针塞密封螺钉处漏液;

□静置2小时料喷嘴、针塞密封螺钉处漏液(按1%抽检);

QD-QR-COP-8.3-003-5〈0〉保存期限不少于5年

□刻字、印刷标记不清晰、位置错误、有重印、漏刻、刻错等现象;□贴标位置不正确、错误,贴纸有皱纹、翘角;

□包装配件表面有锈斑、损伤

2

外部结构

□有缺件、错件、部件断裂;□配置与要求不符(依生产单要求);□0形圈外露或破裂;□连接件松动;

□罐盖与罐体配合不良;□料罐与枪体配合不良;□定位圈旋入枪体困难;

□定位圈密封圈装配变形;

□扣动扳机有干涉、异响,复位不畅;□左、右摆动大,内壁与枪体有刮擦;□气阀杆、针塞有干涉,复位缓慢;

□幅度调节、针塞调节和气量调节装置用徒手不能有效调节、调节不顺畅;

□气流喷嘴不能周向转动、转动时不顺畅;

□针塞旋钮锁死,扳动扳机针塞有位移;□在扳机尾部加50N推力针塞座有位移(按1%抽检);□针塞与针塞座不同心,不能徒手从枪体内抽出;

喷枪类产品QA检验报告

□出货检验□批量检验□样机□试产品流水号:____________

客户名称

产品名称

型号

判断标准

生产单号

生产线

生产日期

致命缺陷

主要缺陷

次要缺陷

数量

抽样数

Ac

Re

Ac

Re

QA检验报告

接线牢固、无线芯外露和线皮破损现象。 装 线端子、驱动电

源

配

散热器与面环等 零部件

装配吻合、牢固不松动,无明显色差及沾污。

产品摇动 产品装配后,摇动无异响现象。

测试条件:

性

介电强度

3750VAC/60S,漏电流≤5mA,无超漏、飞弧、闪烁等测试 不良现象

接地电阻

测试条件:电流10A,接地电阻≤100毫欧/10S

能

(注:空载电压12V为仪器内部电压;塑胶外壳、Ⅱ累产品无需测

电灯测试 输入额定电压,灯具能正常点亮。

备注:检验项目没有异常在检验栏打“√”,异常打“Х”,并在不良判定填上不良总数量,无需检验打上“/”。

检 验判

核准:

检验员:

不良数 汇总

检验日期:

外箱、彩盒 没有出现破损,产品装入后不会过松或过紧,印字内容正确。

包

说明书

说明书各功能说明符合产品要求,没有遗漏QC章及日期。

装

装箱

没有漏装、错装、装倒现象。

外 铝材、塑件(面 所有部件无残缺现象,目视应无明显外观瑕疵。 罩)灯管座等外

观 部可见部件

表面无毛刺;表面铝层无明显氧化或脱落号: 批 量: 抽 样 数:

项目 检验内容

QC__PZ__001

订单编号:

允收水准AQL: CR:

MA:

MI:

收/退数Ac/Re: CR: MA:

MI:

检验要求

检验

不良判定

结果 CR MA MI

标

标记内容

彩盒、外箱标志与实物一致

记

标记、外观 没有出现残缺,无重影、色差不明显、歪斜或漏贴现象。

QA检验报告

QA检验报告QA检验报告(Quality Assurance Report)是一种针对产品的质量进行检查和评估的文档。

这种文档通常由QA团队提供,以提供有关公司的制造和生产过程的详细信息。

QA检验报告通常用于确定各种生产和质量管理方面的问题,以指导公司的决策以及改进产品质量的方法。

一个QA检验报告通常会包含以下几个方面的信息:第一部分是关于产品密度的信息。

这是通过使用一台密度计来测量的。

通过测量样品的重量和volume,可以用测量的值来计算。

密度检查是一个非常重要的步骤,因为密度的高低直接影响产品的质量。

第二部分是关于黏合强度的信息。

黏合强度指产品和背景材料之间的粘合度。

产品的黏合强度是由测量它与背景材料之间的粘结力所得到的。

这一步骤是耗时且精密的。

第三部分是关于产品的外观检查。

这部分检查包括基本的审查,比如说检查产品是否符合设计要求,或是否存在某些缺陷或裂缝。

同时,也会有根据行业标准制定的更加详尽的检测方式,以确保产品的外观在各个方面表现出色。

第四部分是关于产品尺寸的检查。

这个过程涉及将产品的测量值与产品设计的规格进行比较。

这种检测通常可以通过可编程的计算机来自动化处理,以确保测量的准确性。

第五个部分是关于生产过程和制造环境的检查。

这一步包括对制造设备及周围环境的检查以确保安全和质量标准的遵守,同时也需要对生产过程进行严格的把关。

任何影响到产品的制造和质量的问题都应从根源上进行解决。

第六个部分是关于QA检验报告的要求。

这项检查涉及对整个QA检验报告的核对与审查,确保所有的QA检测工作符合公司的标准,并且具有较高的可靠性。

如果检验报告需要进行修改,那么QA检验团队应该与其他相关部门合作,共同推动QA检验报告的进一步改进。

综上所述,QA检验报告在现代企业的生产流程中扮演着至关重要的角色,它可以通过跟踪关键的生产和制造过程,帮助企业保持高水平的产品质量和安全性。

通过公正和可靠的QA检验报告,企业可以更好地了解其生产过程中的问题并采取有效的解决方案,以确保持续的生产和质量管理执行。

QA检验报告

编号:批量数送货单号

检验日期

抽样数PO NO.

AC:

RE:

AC:

RE:规格

1

2

3

4

5

6

7

8

判定

12345678MAJ

MIN

目视目视目视目视

1目视2目视3目视4

目视

不良数合计判定结果

QAD-FM-001-A 标签纸内容填写

QA检验报告

宁波劳伦斯表面技术有限公司

□允收 □拒收

备注

FQC:

确认:

审核:

包装

外观

测试项目

包装数量包装箱脏污、损坏等包装方法

百格测试3M胶纸试装

盐雾腐蚀测试

光泽度测试膜厚测试高低温测试

不良数量变形、顶高、缺胶、多胶、断柱油污、流痕、水纹印

披锋、料花、刮伤、黑点

颜色:对标准件

产品名称供应商检验项目

检查基准

检查方法不良内容(若无不良则写:“OK”

尺 寸

□注塑件 □喷油件 □电镀件 □电镀+喷油 □组装件

产品编号

MIN 抽样标准 GB/2828.1-2003(Ⅲ) C=0AQL MAJ。

服装工厂内部QA AQL2.5 尾期检验报告

检 查AQL2.5检查工厂Facto 订单数量合同号交货日期描述检查日期车缝Sewing已完成衣Y N面/辅料Material/AccY N Y N总体总体线头/印/绣12345678910111213141516Minor检查员签字Inspected By订单号Order NO合同数(Pcs)Order Qty出货数(PCS)Shipped Qty抽查数(pcs)Insp Qty短装+/_%Major(pcs)严重疵点Minor(pcs)轻微疵点成衣疵点描述 Defectives (Workmanship)最终意见Final ResultAQL 2.5 Standard合格Pass 返工重查Rejected 工厂确认Confirmed By AQL 2.5 标准疵点数 Defect QtyMajorMajorMinor织带strng么术贴velcro价格牌/条码内容/位置Labels/Position 箱麦 Shipping Mark面料颜色色差 Color Shading 吸水纸/过桥板 Tissue Paper 缝线弹力/匹配 Thread折衣方法/规格 Folding Method 鸡眼eyet 线/钮/拉链/绳等辅料质量 Acc.Quality 装箱搭配 Col/Size Assortment 橡筋弹性 Elastic 商/洗/尺码内容/位置 Labels/Position 整烫/包装 Pressing/Packing布面总体外观 Shell/Trim Appearance 整烫平挺、无极光 Ironing 款式/配色 Styling 面料克重 Fabric Weight 成衣是否干透 Drying 款号Style NO 生产进度Production Status裁剪Cutting 水洗/后处理Washing/Finishing 整烫Pressing 包装Packing 打箱 In CartonXXX有限公司Fty Pre -Final Inspection 服装工厂内部QA尾期检验报告检查标准AOL:(Fty Final Re-inspection)工厂内部尾期第 1 次客户Customer PCS。

QA检验报告

编号:

QA 检验报告

检验类型: 部 门: 产品客户: 产品名称: 规格型号: 验货数量:

半成品 □

成品 □

1.AQL收货标准:GB/T2828.1-2003(Ⅱ)

2.检验依 1.《产品检验标准》

□

据:

2.《出货检验规范》

□

检验/缺陷描述

退货品□

返工品□

验货日期:

订单编号:

产品货号:

不合格 □

特采 □

返工 □

不良数总计: 综合不良率:

特采 □

品质主管:

返工 □

签名确认: 签名确认: 签名确认: 签名确认:

总经理批准:

订单总量:

抽查数量:

允收水准

致命 CR: 0

允收数 AC:

拒收数 RE:

严重 MAJ:1.0 AC:

RE:

轻微 MIN:2.5 AC:

RE:

不良数量

致命 CR

严重 MAJ

轻微 MIN

检 查 外 观

尺 寸

箱 麦

功 能 测 试

不 业务 合 格 技术 处 理 生产 意 见 品质

最终裁决及处理结果:

LED显示屏QA出货检验报告

LED显示屏QA出货检验报告

尊敬的客户

感谢您选择我们的产品,这是有关我公司LED显示屏产品出货检验报告。

本次检查的LED显示屏经过以下检查,结果如下:

1.外观检查:从正面、右侧、左侧、背面四个视角检查产品外观,包

括LED显示屏本身的外形尺寸,及LED的外观尺寸,颜色,密度等是否正确,是否有残缺和破损现象,结果均符合标准并没有残损缺陷。

2.电气性能检查:检查LED显示屏的电气性能指标,包括输入电压,

输出电压,输出电流,电流波动度,电流波动幅度,电抗试验和电气安全

试验等,结果均符合标准。

3.安全性能检查:检查LED显示屏的安全性能,包括绝缘强度,过载,漏电,过热,抗震,防水,抗潮,抗污染,结果均符合标准。

QA成品检验报告

镜头清晰度 无半边模糊、黑点、亮点、暗点 喇叭 复位 充电 连接电脑 回放时喇叭无破音,无声等现象。 复位可以关机或者是重新启动行车记录仪 充电时行车记录仪红灯常亮,关机状态下可以自动开机并进入录像状态 可以正常的连接电脑并做为存储设备和网络摄像头功能 不合格品数量合计:

(

判定结果:

□合格

□不合格

□返工

侧边

底壳 LCD显示屏

二、功能部份

录像 录音 拍照 回放 1,静态录像(测试纸)录像正常,色彩正常。 2,动态录像(移动本机)不会又拖尾现象。蓝灯闪烁! 声音大小一致,声音清晰无破音、杂音。 不能出现黑边,失真现象 无卡死、失真,要求回放画面清淅。

各按键功能 是否正常,是否有错乱、无作用、INT等现象 G-Sensor 移动侦测 实际重力测试,保证文件能够被保护 实际移动图像来进行录像测试能正常开启录像

品质异常审核意见: 备注:“√”代表合格。“×”代表不合格

检验员:

确认:

审核:

QA成品检验报告

客户名称:

检验方式: 序号 □全检

订单编号:

□抽检 □免检

拉别:

机型:

总数量:

检验数量:

日期:

允许水准(AQL):①严重缺陷(CR):0; ②主要缺陷(MAJ):0.65 检验项目 项目要求 一、外观部份

③轻微缺陷(MIN):1.5 不合格品数量 MAJ MIN 第 一 联 品 质 部 ( 白 ) 第 二 联 厂 长 ( 红 ) 第 三 联 生 产 部 黄 ) 原因分析 改善措施 判定

1 2 3 4 5 6 7 8 9 10 11 12刮伤或底色有明显差异的刮痕、手指纹,彩虹、变淡、显示 不全拒收。气泡或污点、杂点>0.20mm拒收;LOGO不能出现断字、不清楚 刮伤:有刮痕,不见底色>2.0mm拒收。 有刮痕,见底色拒收;气泡或污 点、杂点>Φ 0.30mm拒收;面壳和底壳缝隙>0.3mm拒收;USB帽与机身的缝 隙>0.4mm拒收;面壳与底壳的断差>0.3mm拒收;USB和AV插座外凸>0.4mm 拒收;丝印不可出现断字、模糊不清、毛边等现象 刮伤:有刮痕,不见底色>3.0mm拒收。有刮痕,见底色拒收;气泡或污点 、杂点>Φ 0.20mm拒收;丝印不可出现断字、模糊不清、毛边等现象 不失真、没有漏光、漏边现象、不能出现坏点

QA出货检验报告出货检验报告

引言概述:正文内容:一、出货检验的目的和意义1. 确保产品符合质量要求:出货检验的首要目的是确保产品在交付给客户之前符合预定质量要求。

这样可以避免将低质量或有缺陷的产品发送给客户,从而提高客户满意度和品牌声誉。

2. 确保产品安全可靠:出货检验还可以通过检测产品的安全性和可靠性,保证产品在使用过程中不会造成任何损害或危险。

3. 检测供应商的表现:通过出货检验可以对供应商的生产能力和质量管理进行评估,为与供应商的合作关系提供依据。

二、出货检验步骤1. 准备工作:在进行出货检验之前,需要明确检验范围和标准,并准备相应的检验设备和工具。

2. 抽样检验:从批次中抽取样本进行检测。

抽样方法应根据产品特点和出货量进行选择,以保证样本的代表性。

3. 检验项目:根据产品的特性和规定的标准,对样本进行外观检验、尺寸检验、功能性能检验等。

4. 记录检验结果:对于每个样本的检验结果,都应进行准确记录,包括合格、不合格或无效等。

三、出货检验所涉及的质量标准1. 外观标准:外观标准是对产品外观质量的要求,包括表面光洁度、颜色、涂层质量等。

根据不同的产品类型和行业标准,可以制定相应的外观标准。

2. 尺寸标准:尺寸标准是对产品尺寸和形状的要求,可以通过测量工具和设备进行精确检验。

3. 功能性能标准:功能性能标准是对产品性能的要求,包括产品的电气性能、机械性能、耐用性等。

可以通过实验室测试、模拟环境测试等方法进行检验。

四、出货检验中的技术要求1. 检验设备和工具:确保检验设备和工具的准确性和可靠性,例如量具、测量仪器、电气测试设备等。

2. 检验人员的技能和资质:检验人员需要具备一定的技术和专业知识,熟悉产品特性和相关标准,能够准确判断检验结果。

3. 检验环境的要求:为了确保检验的准确性和可靠性,需要提供适当的检验环境,包括温度、湿度、光照等条件的控制。

五、出货检验的优势1. 提高产品质量:通过出货检验可以及时发现并解决产品质量问题,提高产品的整体质量水平。

QA出货检验报告

功率测试仪

<2W

9.CDR值

CDR测试仪

根据国标要求

10.噪音

迷你型噪音计

a.当洁净空气量(M3/H)Q≤150,声功率≤55dB;

b.当洁净空气量(M3/H)150〈Q≤300,声功率≤61dB;

c.当洁净空气量(M3/H)300〈Q≤450,声功率≤66dB;

当洁净空气量(M3/H)Q〉450,声功率≤70dB;

样品检验报告

工

程填

写

物料编号

物料名称

客户名称

状态

数量(PCS)

检测日期

生产日期

□特急 □一般

QA

填

写

检验项目

检查方式

内容描述

结果判定

1.标志

目视

核对产品名称、产品型号、产品安全指标、图形符号、安全警示、制造商名称、生产日期等等(根据客户要求)

2.电气强度

耐压测试仪

将产品电源线的正、负极(零、火线)短接,然后正确通过耐压试验机对电源引出线和接地部份施加1800V,1s,5mA的电压(或按客户要求)应无击穿或闪络现象,否则判定为不合格。

3.接地电阻

泄漏电流测试仪

在接地端子与易触及金融部件之间的电流为25A时,电阻值不得超过0.1Ω。

4.臭氧浓度

嗅觉

确认有无刺激味

5.甲醛净化量

甲醛测试仪

净化率90%

6.PM2.5浓度

激光粒埃计算器

根据客户标准/样品

7.洁净空气量

激光粒埃计算器

净化器针对颗粒物和气态污染物的洁净空气量实测值不应小于标称值的90%

检验员: 检验日期/时间 : 批准(品质经理):

LY-FM-QD-16 A0

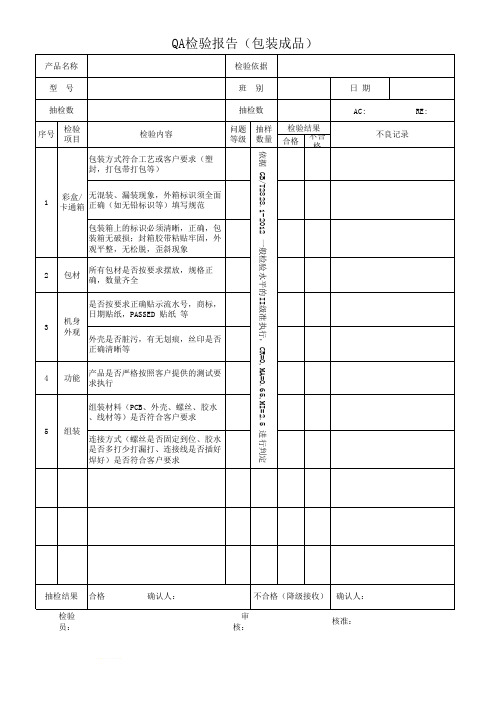

包装成品QA检验报告

日 期AC:RE:合格不合格包装方式符合工艺或客户要求(塑封,打包带打包等)

无混装、漏装现象,外箱标识须全面正确(如无铅标识等)填写规范

包装箱上的标识必须清晰,正确,包装箱无破损;封箱胶带粘贴牢固,外观平整,无松脱,歪斜现象

2包材所有包材是否按要求摆放,规格正

确,数量齐全

是否按要求正确贴示流水号,商标,日期贴纸,PASSED 贴纸 等

外壳是否脏污,有无划痕,丝印是否正确清晰等

4功能

产品是否严格按照客户提供的测试要求执行

组装材料(PCB、外壳、螺丝、胶水、线材等)是否符合客户要求

连接方式(螺丝是否固定到位、胶水

是否多打少打漏打、连接线是否插好焊好)是否符合客户要求检验员:

审核:核准:QA检验报告(包装成品)

产品名称

检验依据型 号

班 别抽检数

抽检数检验结果不良记录1组装5机身外观3依据 GB/T2828.1-2012 一般检验水平的II级准执行,CR=0,MA=0.65,MI=2.5 进行判定抽检结果合格 确认人:

不合格(降级接收) 确认人:序号检验

项目检验内容

问题等级抽样数量彩盒/卡通箱。

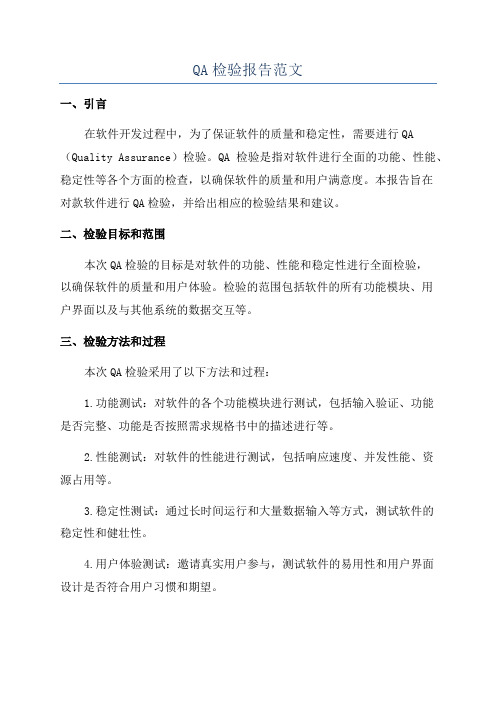

QA检验报告范文

QA检验报告范文一、引言在软件开发过程中,为了保证软件的质量和稳定性,需要进行QA (Quality Assurance)检验。

QA检验是指对软件进行全面的功能、性能、稳定性等各个方面的检查,以确保软件的质量和用户满意度。

本报告旨在对款软件进行QA检验,并给出相应的检验结果和建议。

二、检验目标和范围本次QA检验的目标是对软件的功能、性能和稳定性进行全面检验,以确保软件的质量和用户体验。

检验的范围包括软件的所有功能模块、用户界面以及与其他系统的数据交互等。

三、检验方法和过程本次QA检验采用了以下方法和过程:1.功能测试:对软件的各个功能模块进行测试,包括输入验证、功能是否完整、功能是否按照需求规格书中的描述进行等。

2.性能测试:对软件的性能进行测试,包括响应速度、并发性能、资源占用等。

3.稳定性测试:通过长时间运行和大量数据输入等方式,测试软件的稳定性和健壮性。

4.用户体验测试:邀请真实用户参与,测试软件的易用性和用户界面设计是否符合用户习惯和期望。

5.与其他系统的数据交互测试:测试软件与其他系统之间的数据交互是否正常、安全可靠。

6.自动化测试:使用自动化测试工具对软件进行测试,提高测试效率和覆盖度。

四、检验结果根据以上的检验方法和过程,得出以下检验结果:1.功能测试:软件的各个功能模块均能正常运行,输入验证和功能完整性能满足需求规格书的要求,没有发现任何严重的功能缺陷。

2.性能测试:软件在常规使用情况下的响应速度符合预期,但在一些特殊情况下可能存在一定延迟,需要进一步优化。

3.稳定性测试:经过长时间运行和大量数据输入测试,软件表现出较好的稳定性和健壮性,没有发现严重的崩溃或异常。

4.用户体验测试:根据用户的反馈,软件的界面设计和操作方式符合用户习惯,易于上手和使用,用户体验良好。

5.与其他系统的数据交互测试:软件与其他系统的数据交互正常,数据传输安全可靠。

五、问题和建议根据以上的检验结果,提出以下问题和建议:1.性能优化:针对特殊情况下的延迟问题,建议对相关模块进行性能优化,以提高软件的响应速度和并发性能。

QA首件测试报告

日期:深圳市视维科技有限公司QA首件检验报告线别客 户序号结果责任人确认1核对BOM,有无ECN变更( BOM日期: ECN号: )2341电源板输出各组DC电压是否正常(3.3V\2.5V\1.8V\5V\12V\24V)23DC----12V: V 456789音频输出电平 L: -VPP ; R: -VPP 10111213141522K 频率 KHZ;22K 波形幅度 -VPP 16171819202122231组装间隙(<0.5mm)/PCBA是否漏件(DIP)2包装是否合规范 /元件极性是否插反(DIP)3标贴内容是否正确 /元件是否用错或插错位置(DIP)三4点胶\扎带\PVC位置是否正确5外6检查上下盖,脏污 /元件是否浮高,歪斜,脚长(<0.2mm)(DIP)观7无件有无歪斜/焊点是否良好,有无空焊,虚焊(DIP)检8验9遥控接收功能\机器最远红外接收距离 米(45度角).放像功能(SCART 环路测试) 视频,L\R是否正常CA\CI 解密功能是否正常SV色差输出是否正常检验项目高压\拍机\落地\老化测试一基本规格检验PCB版本:软件版本:DISPLAY \ LED 显示是否正常YUV色差分量输出是否正常订单编号机 种RGB基色输出是否正常自动搜台\手动搜台功能是否正常AC90V\240V 测试是否正常默认语言:默认视频制式: 默认RF通道:LNB 电压带载V: H:不良现象描述二功能测试LNB 电压空载V: H:高频头信号输入\输出是否正常MOD(RF 调制器)信号输入\输出是否正常控制板按键功能是否正常4:3\16:9 电压 : V电源线\电源开关\电源端支线安装是否正确排线插座是否安装到位所用螺丝的使用是正确,安装是否到位.PCB外观工艺DISQ 切换功能是否正常同轴\光纤数码音频输出是否正常USB 端口存取功能是否正常TV\VCR\AV 视频输出幅度 : -VPP工作中所有发热器件发热温度是否正常(注:触摸发热器件温度时须断开电源)。

QA检验报告

声音正常。

10

GPS测试

模拟导航正常、语音提示清淅、手写顺畅,卫星定位至少3 颗以上、CN值39以上。

设置点击【亮度】,先将亮度调到黑夜模式,并把亮度调到 11 亮度测试 最暗,但不能出现黑屏现象;然后调到白天模式,拖动进度

条亮度随之改变。

12 USB设备测试

连接USB转接线并插入U盘,检查音视频输出是否正常

进入主界面点击车辆信息,按工装ACC键旁边LED灯亮;按大 灯键面板按键灯亮、屏变暗;按倒车键屏幕变黑,再打开测 17 CANBUS盒测试 试箱上倒车开关,屏幕会显示倒车图像;按音量-,屏幕出 现风量调节窗口及音量调节窗口;按音量+,出现音量调节

窗口;按蓝牙拨号键出现蓝牙拨号界面。

18

蓝牙测试

连机后能正常拨号,且输出、输入无杂音,声音小、单声 道,(测试员与整机咪头孔需保持50~80cm远。

19

大灯、倒车测 试

测试箱上大灯和倒车开关一起打开,面板按键灯全亮(亮度 一致),屏幕出现倒车图像(画面清晰、图像为彩色、亮度

正常)

20

按键功能及手 感测试

按面板按键,能实现相对应功能,且手感良好。

21 复位测试

按面板复位键,机器能正常重启

检验员:

审核:

批准: 表单编号:MSDX-QR-PZ-0004 版本:A0

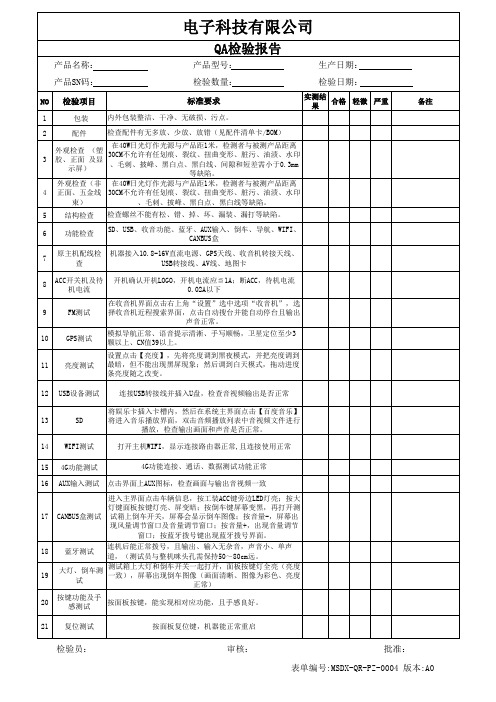

电子科技有限公司

产品名称:

QA检验报告

产品型号:

生产日期:

产品SN码:

检验数量:

检验日期:

NO 检验项目

标准要求

1

包装

内外包装整洁、干净、无破损、污点。

实测结 果

合格

轻微

严重

2

配件

检查配件有无多放、少放、放错(见配件清单卡/BOM)