轧机标定过程

精轧机标定过程

精轧机标定过程

• EMP、HGC的状态都要从 200/205/208→165,即在HMI标定画面中 点击“On/Off”按钮,使之成为高亮色,为标 定开始作好准备;

精轧机标定过程

• HGC状态从165→166,即HMI标定画面中 点击“Start”按钮,使之成为高亮色;

精轧机标定过程

• HGC状态从166→167,HGC缸泄压,打开 辊缝,自动标定准备好;

精轧机标定过程

• HGC状态从205→208,EMP状态从 205→208即TCS收到从L2发送过来的道次 表,并定位到相应道次设定的辊缝值,为 轧制作好准备。

精轧机标定过程

精轧机的标定模式分为短标定和长标定, 它们的区别在于在标定过程中是否对AGC 进行标定,即短标定不进行AGC的标定, 而长标定对AGC进行标定,并最终测得轧 机机架的弹跳系数。

精轧机标定过程

• HGC状态从170→162,即HGC缸压力标定 完成,等待EMP进行定位;

精轧机标定过程

• EMP状态从165→166,即EMP开始进行定 位;

精轧机标定过程

• EMP状态从166→167,即EMP达到给定位 置,准备进行HGC的标定;

精轧机标定过程

• HGC状态从162→171,即EMP不动作, HGC缸继续上升,到达液压缸速度切换位 置(25mm);

精轧机标定过程

• HGC状态从179→178,即辊缝打开,轧制 力减小到0,HGC缸位置减小至21.5mm左右;

精轧机标定过程

• HGC状态从178→199,EMP状态从 167→199即大电机停止运行,在HMI标定 画面中Finished按钮变为高亮色,自动标定 结束;

精轧机标定过程

• HGC状态从199→205, EMP从状态 199→205即此时点击“On/Off”按钮,使之成 为灰暗色,关闭标定画面。在HMI画面上 FM TCS状态中HGC、EMP均由Calibration 状态变为RUN状态;

TCS标定过程简介

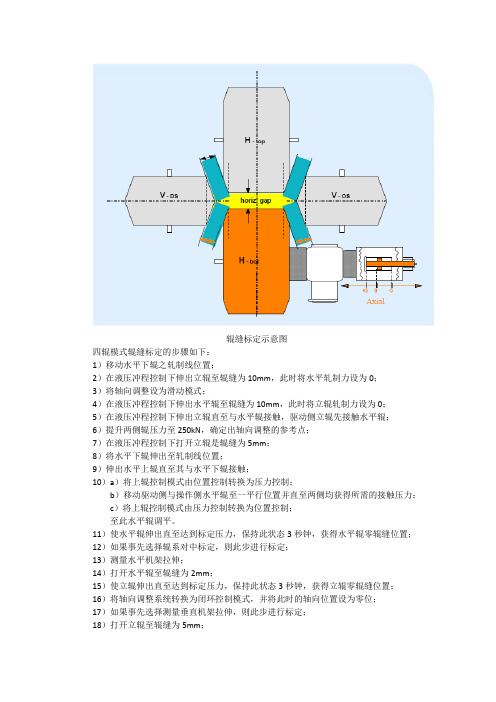

辊缝标定示意图四辊模式辊缝标定的步骤如下:1)移动水平下辊之轧制线位置;2)在液压冲程控制下伸出立辊至辊缝为10mm,此时将水平轧制力设为0;3)将轴向调整设为滑动模式;4)在液压冲程控制下伸出水平辊至辊缝为10mm,此时将立辊轧制力设为0;5)在液压冲程控制下伸出立辊直至与水平辊接触,驱动侧立辊先接触水平辊;6)提升两侧辊压力至250kN,确定出轴向调整的参考点;7)在液压冲程控制下打开立辊是辊缝为5mm;8)将水平下辊伸出至轧制线位置;9)伸出水平上辊直至其与水平下辊接触;10)a)将上辊控制模式由位置控制转换为压力控制;b)移动驱动侧与操作侧水平辊至一平行位置并直至两侧均获得所需的接触压力;c)将上辊控制模式由压力控制转换为位置控制;至此水平辊调平。

11)使水平辊伸出直至达到标定压力,保持此状态3秒钟,获得水平辊零辊缝位置;12)如果事先选择辊系对中标定,则此步进行标定;13)测量水平机架拉伸;14)打开水平辊至辊缝为2mm;15)使立辊伸出直至达到标定压力,保持此状态3秒钟,获得立辊零辊缝位置;16)将轴向调整系统转换为闭环控制模式,并将此时的轴向位置设为零位;17)如果事先选择测量垂直机架拉伸,则此步进行标定;18)打开立辊至辊缝为5mm;19)打开所有辊缝至最大值;20)由一级PLC所要求的标定完成。

两辊模式辊缝标定的步骤如下:1)移动水平辊至轧制线位置;2)在液压冲程控制下伸出立辊至辊缝为10mm,此时将水平轧制力设为0;3)移动下辊轴向调整液压缸至操作侧极限位;4)移动下辊轴向调整液压缸至传动侧极限位;5)移动下辊轴向调整液压缸至中位;6)移动水平辊至接近贴靠位置;7)再次移动下辊轴向调整液压缸至操作侧极限位;8)再次移动下辊轴向调整液压缸至传动侧极限位;9)再次移动下辊轴向调整液压缸至中位;10)a)将水平辊控制模式由位置控制转换为压力控制;b)移动驱动侧与操作侧水平辊至一平行位置并直至两侧均获得所需的接触压力;c)将水平辊控制模式由压力控制转换为位置控制;至此水平辊调平。

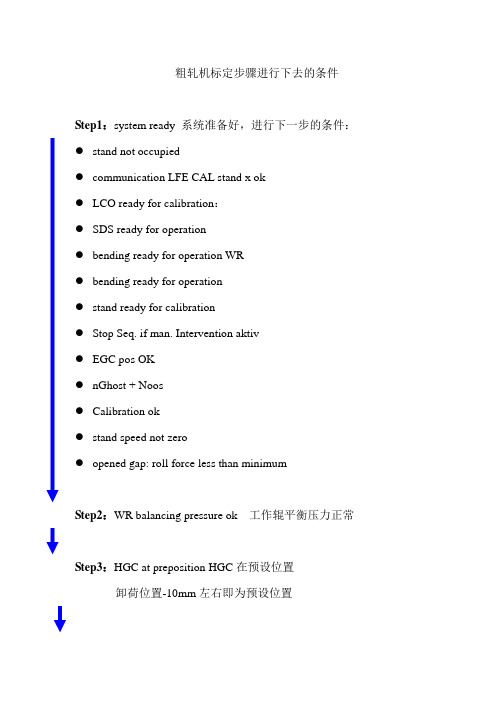

中厚板粗轧机标定步骤分解

粗轧机标定步骤进行下去的条件Step1:system ready 系统准备好,进行下一步的条件:●stand not occupied●communication LFE CAL stand x ok●LCO ready for calibration:●SDS ready for operation●bending ready for operation WR●bending ready for operation●stand ready for calibration●Stop Seq. if man. Intervention aktiv●EGC pos OK●nGhost + Noos●Calibration ok●stand speed not zero●opened gap: roll force less than minimumStep2:WR balancing pressure ok 工作辊平衡压力正常Step3:HGC at preposition HGC在预设位置卸荷位置-10mm左右即为预设位置Step4:EGC at Calibration line position :EGC 到标定位置贴辊标定位置为:总行程(675mm)-轧制线以上部分-轧制线以下部分+弹跳值(2.85714)上部分:牌坊到轧制线距离(5095mm)-上工作辊辊径(实际)-上支撑辊半径(实际)-上支撑轴承上支架(1420mm)-牌坊上顶到EGC 下底板距离(430mm)-HGC缸高度(595mm)-HGC工作位置(25mm)下部分:牌坊底到轧线距离(4360)-下工作辊辊径(实际)-下支撑辊半径(实际)-下支撑轴承支架(1560mm)-阶梯垫位置(实际)-牌坊底板到阶梯垫距离(520mm)Step5:backup roll balancing ok 支撑辊平衡压力正常step6: Rollforce transducer tared 称轧辊皮重没搞明白。

冷连轧机辊缝自动标定原理及应用

冷连轧机辊缝自动标定原理及应用发布:2013-04-02 | 作者:-- | 来源: -- | 查看:80次 | 用户关注:摘要:冷连轧机辊缝自动标定是液压辊缝控制中精度要求最高的环节之一,2007年鞍钢股份有限公司新建1 450 mm冷轧机采用德国Siemens公司TDC控制系统,实现了辊缝自动标定功能。

作者从应用角度分析了轧机辊缝自动标定的分类与过程,阐述了轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标准,同时,对现场标定过程出现的典型故障进行分析并提出解决方法。

实践证明通过辊缝自动标定,可以提摘要:ong>冷连轧机辊缝自动标定是液压辊缝控制中精度要求最高的环节之一,2007年鞍钢股份有限公司新建1 450 mm冷轧机采用德国Siemens公司TDC控制系统,实现了辊缝自动标定功能。

作者从应用角度分析了轧机辊缝自动标定的分类与过程,阐述了轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标准,同时,对现场标定过程出现的典型故障进行分析并提出解决方法。

实践证明通过辊缝自动标定,可以提高轧机HGC精度,保证成品带钢的厚度要求。

关键词:冷连轧;TDC自动控制;辊缝标定;轧制力控制现代冷连轧机基础自动化控制中,液压辊缝控制(HGC)系统是最为复杂、技术含量最高、测量设备最为精密的系统之一[1]。

在轧机正常轧制带钢前,更换工作辊或支撑辊后使整个轧机的轧制线发生了改变,所以必须对轧机液压辊缝控制系统进行机架液压辊缝零点标定,通过标定可以获得轧制力、辊缝位置、辊缝倾斜的零点标准,只有获得以上3种变量的零点标准,轧机才能实现正常轧制时HGC系统的自动控制功能。

可以说机架液压辊缝标定是轧机进行液压HGC 不可或缺的前提,是实现冷连轧生产高精度成品的必要条件。

本文立足于2007年鞍钢股份有限公司新建1 450 mm冷连轧机调试实践经验,针对其它生产线冷轧机辊缝自动标定过程进行完善与精简,从辊缝自动标定的技术原理出发,介绍1 450 mm冷连轧机标定过程,为生产顺行提供依据和保证。

粗轧侧导板标定标准操作程序

单 位热轧厂生产运行作业区编制审核孙印唐国喜李瑞山批准王占华生效日期2015.09.01操作岗位粗轧操作岗位标准编号 Q/JL.ZSRF002-2015-A/0示意图、简单流程图操作步骤操作标准危险因素辩识及防范措施标准操作程序作业名称粗轧侧导板标定标准操作程序门海爽需用机具名称及数量对讲机一部、米尺一个、手电筒2.标定前准备精轧班长指定人员或亲自与各专业负责人带上手电筒确认侧导板及轧机周围3m内无人作业。

机械伤害:操作台画面上将辊道断电。

将侧导板打开或关闭到任意位置,最好不要打到极限值。

机械伤害:侧导板动之前确认侧导板周围3m内无人作业。

标定结束后关闭标定画面5.数值复测标定完成后把侧导板调到手动模式,打开、关闭几次后,调整到任意数值进行测量,用对讲将测量数值通知操作台。

机械伤害:侧导板在测量前操作画面上要打到OFF状态。

1、对讲、米尺必须准备齐全。

2、工作时注意粗轧机及侧导板周围3m内无人。

注 意事 项操作条件每次检修之后,除了粗轧操作工外没有其他人员作业7.标定结束4.标定打开标定画面,将实际测量的三点最小值输入到标定画面中进行标定。

机械伤害:标定过程中侧导板周围3m 内没有作业人员。

6.数值比对操作台上操作工将现场测量数值与操作画面开口度显示值进行比对,如果两者数值小于等于2mm那么标定结束。

3.操作人员进行测量操作工用米尺测量侧导板平行段开口度,要头、中、尾测量三个位置,并用对讲通知操作台。

机械伤害:侧导板在测量前操作画面上要打到OFF状态,经过台上操作人员允许才能测量,进出侧导板注意脚下防止滑倒。

1.确认轧机周围环境粗轧侧导板标定画面。

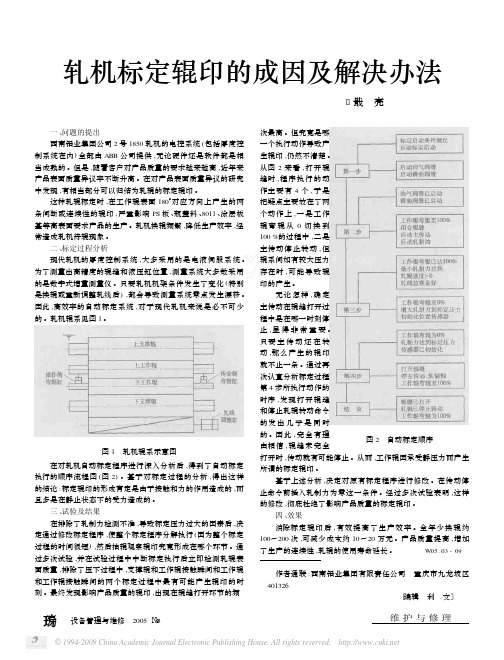

轧机标定辊印的成因及解决办法

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved. 轧机标定辊印的成因及解决办法戢 亮 一、问题的提出西南铝业集团公司2号1850轧机的电控系统(包括厚度控制系统在内)全部由ABB 公司提供,无论硬件还是软件都是相当成熟的。

但是,随着客户对产品质量的要求越来越高,近年来产品表面质量异议率不断升高。

在对产品表面质量异议的研究中发现,有相当部分可以归结为轧辊的标定辊印。

这种轧辊标定时,在工作辊表面180°对应方向上产生的两条间断或连续性的辊印,严重影响PS 板、瓶盖料、8011、涂层板基等高表面要求产品的生产。

轧机换辊频繁,降低生产效率,经常造成轧机待辊现象。

二、标定过程分析现代轧机的厚度控制系统,大多采用的是电液伺服系统。

为了测量出高精度的辊缝和液压缸位置,测量系统大多数采用的是数字式增量测量仪。

只要轧机机架条件发生了变化(特别是换辊或重新调整轧线后),都会导致测量系统零点发生漂移。

因此,高效率的自动标定系统,对于现代轧机来说是必不可少的。

轧机辊系见图1。

图1 轧机辊系示意图在对轧机自动标定程序进行深入分析后,得到了自动标定执行的顺序流程图(图2)。

基于对标定过程的分析,得出这样的结论:标定辊印的形成肯定是由于接触和力的作用造成的,而且多是在静止状态下的受力造成的。

三、试验及结果在排除了轧制力检测不准,导致标定压力过大的因素后,决定通过修改标定程序,使整个标定程序分解执行(因为整个标定过程的时间很短),然后抽辊观察辊印究竟形成在哪个环节。

通过多次试验,并在试验过程中中断标定执行后立即检测轧辊表面质量,排除了压下过程中,支撑辊和工作辊接触瞬间和工作辊和工作辊接触瞬间的两个标定过程中最有可能产生辊印的时刻。

最终发现影响产品质量的辊印,出现在辊缝打开环节的频图2 自动标定顺序次最高。

冷轧机测厚仪标定及KCM值修正指南_

冷轧机测厚仪标定及KCM值修正指南本操作只是针对霍尼韦尔测厚仪:一、冷轧机的测厚仪标定测厚仪的标定就是对某一合金某一测量段拿标准样片或采样样片进行测量,把测厚仪测量所得值与用千分尺等测量设备实际测得厚度值进行比较的过程。

冷轧机的测厚仪标定大致有一下步骤:1、对合金和测量段标准样片或采集样片的收集。

2、该合金测量段测厚仪的标准化。

在测厚仪标准化之前应对测厚仪上下测量窗口模进行清洁,保证测厚仪两个测量头之间没有金属等异物,否则标准化会失败。

标准化过程为在测厚仪测量主界面选中“换卷”,在换卷界面中输入合金和样片厚度,点击确定,点击“下载数据”等待标准化结束。

注意:标准化和测量过程中应保证测厚仪方圆一米内无人员活动,防止辐射。

3、标准化结束后,把标准样片或采集样片放入窗口膜,点击测量开始按钮(绿色双向箭头)进行测量,待测量稳定时读取测厚仪测量显示值,并点击测量停止按钮(红色单箭头)停止测量。

4、用千分尺等测量设备手动测量标准样片或采样样片厚度,尽量沿四周多测量几次,取与多次测量平均值较近的整数测量值作为样片厚度。

拿样片厚度与测厚仪测量厚度比较,如果两者数值十分接近,偏差在1%以内,应该视同一致,若两者厚度偏差大于1.5%,视同偏差较大,应对测厚仪该合金测量段进行KCM值修正。

二、测厚仪KCM值修正对测厚仪某一合金某一测量段进行KCM值修正时需注意公式的运用KCM修正=(样片厚度/测量厚度)*KCM原即需要修正的KCM值等于样片厚度除以测量厚度的结果再乘以原KCM值。

测厚仪KCM值修正的方法及步骤如下:1、在测厚仪显示界面的最右下端点击“黑色粗上箭头”,在显示出的一行菜单栏中,选中“设置”选项,如下图。

2、在设置菜单弹出的一行菜单选项中选中“菜单编辑”项,如下图3、在菜单编辑界面中,点击带有“Main Code Table id”字样的选项框,弹出“厚度趋势数据组”的对话框,如下图:4、在“厚度趋势数据组”对话框内选中“MXSP11 Calibrition table”选项,弹出如下对话框:对话框内包括了四组数据组,分别为说明、文件数据、现在数据、选择菜单,我们所关心的是现在数据和选择菜单项。

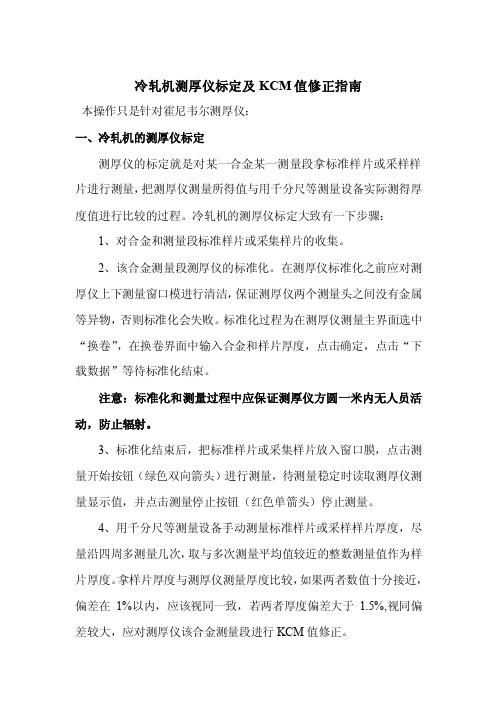

轧机刚度标定

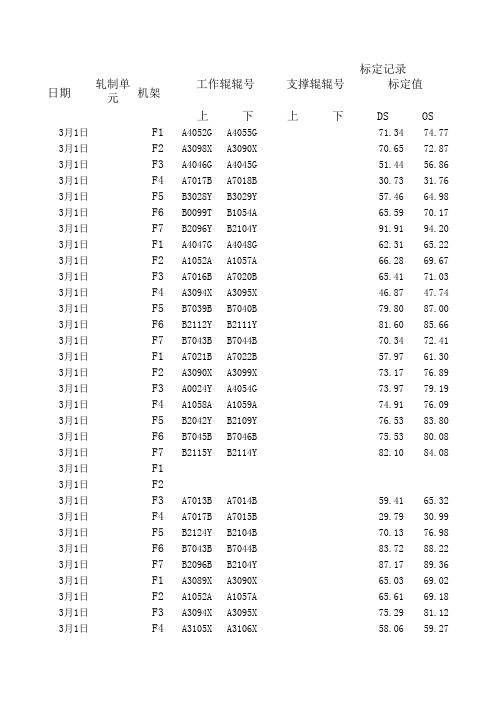

日期轧制单元机架上下上下DSOS3月1日F1A4052G A4055G 71.3474.773月1日F2A3098X A3090X 70.6572.873月1日F3A4046G A4045G 51.4456.863月1日F4A7017B A7018B 30.7331.763月1日F5B3028Y B3029Y 57.4664.983月1日F6B0099T B1054A 65.5970.173月1日F7B2096Y B2104Y 91.9194.203月1日F1A4047G A4048G 62.3165.223月1日F2A1052A A1057A 66.2869.673月1日F3A7016B A7020B 65.4171.033月1日F4A3094X A3095X 46.8747.743月1日F5B7039B B7040B 79.8087.003月1日F6B2112Y B2111Y 81.6085.663月1日F7B7043B B7044B 70.3472.413月1日F1A7021B A7022B 57.9761.303月1日F2A3090X A3099X 73.1776.893月1日F3A0024Y A4054G 73.9779.193月1日F4A1058A A1059A 74.9176.093月1日F5B2042Y B2109Y 76.5383.803月1日F6B7045B B7046B 75.5380.083月1日F7B2115YB2114Y82.1084.083月1日F13月1日F23月1日F3A7013B A7014B 59.4165.323月1日F4A7017B A7015B 29.7930.993月1日F5B2124Y B2104B 70.1376.983月1日F6B7043B B7044B 83.7288.223月1日F7B2096B B2104Y 87.1789.363月1日F1A3089X A3090X 65.0369.023月1日F2A1052A A1057A 65.6169.183月1日F3A3094X A3095X 75.2981.123月1日F4A3105XA3106X58.0659.27标定记录工作辊辊号支撑辊辊号标定值3月1日F5B0099T B1054A54.0960.99 3月1日F6B3028Y B2089B66.4470.79 3月1日F7B2112Y B2113Y86.8288.56 3月1日F1A4052G A4053G71.2574.19 3月1日F2A7016B A7020B71.5274.97 3月1日F3A1058A A1059A50.6355.95 3月1日F4A4046G A4055G54.1855.57 3月1日F5B2042Y B2109Y75.6882.63 3月1日F6B7045B B7046B74.4679.19 3月1日F7B2115Y B2114Y62.1963.93 3月2日F1A3107X A3108X69.4972.55 3月2日F2A7021B A7022B46.5149.63 3月2日F3A7017B A7018B59.0063.94 3月2日F4A0024T A4054G76.6578.06 3月2日F5B2124Y B2043B68.0374.82 3月2日F6B2096Y B2104Y79.3383.85 3月2日F7B7043B B7044B73.6975.91 3月2日F13月2日F23月2日F3A3105X A3106X53.4558.91 3月2日F4A3094X A3095X45.0945.79 3月2日F5B3028Y B2085Y54.8061.80 3月2日F6B2115Y B2114Y88.5692.97 3月2日F7B1024A B2107Y69.3071.10 3月2日F1A3098X A3099X68.8972.34 3月2日F2A4052G A4053G74.7577.45 3月2日F3A4047G A4048G76.6982.00 3月2日F4A1058A A1059A73.4174.12 3月2日F5B2112Y B2113Y68.5275.73 3月2日F6B7045B B7046B73.2577.80 3月2日F7B0099T B1054A86.5588.53 3月2日F1A1052A A1057A76.7580.09 3月2日F2A7016B A7020B71.1074.50 3月2日F3A7017B A7018B58.3163.40 3月2日F4A0024T A4054G76.0676.89 3月2日F5B2124Y B7042B66.7974.023月2日F6B2096Y B2104Y78.1482.97 3月2日F7B7039B B7040B93.6595.47 3月2日F1A7021B A7022B57.0860.39 3月2日F2A3105X A3106X59.7962.48 3月2日F3A3107X A3108X51.0056.13 3月2日F4A4046G A4045G53.3555.11 3月2日F5B2042Y B2109Y74.0881.75 3月2日F6B1024A B2107Y76.5381.18 3月2日F7B7043B B7044B72.8274.67 3月3日F1A3098X A3099X68.6371.98 3月3日F2A4047G A4048G50.7252.77 3月3日F3A1058A A1059A49.3455.04 3月3日F4A8001A800260.1061.55 3月3日F5B0099T B1054A83.1890.31 3月3日F6B3028X B2089X63.3367.70 3月3日F7B7039B B7040B92.4394.01 3月3日F13月3日F2F3F4F5F6F7F1F2F3F4F5F6F7F1F2F3F4F5F6F7 F1 F2 F3 F4 F5 F6 F7 F1 F2 F3 F4 F5 F6 F7 F1 F2 F3 F4 F5 F6 F7 F1 F2 F3 F4 F5 F6 F7轧机刚度操作工调整量DS OS+0.32-0.16+1.24-0.12-0.12-0.30-1.38-0.40-0.16+1.40-0.04-0.32-0.40-1.26-0.16+0.40+0.96-0.40-0.04-0.30-1.28+1.32+0.32-0.24-0.24-1.16+0.24+0.48+1.28-0.08-0.24 +1.44 +0.00 +0.28 +1.30 +0.24 -0.12 -0.20 -1.58 -0.24 +0.16 +1.06 +0.20 -0.36 -0.30 -0.80+1.28 +0.00 -0.20 +0.00 -0.16 +0.32 +0.08 +1.24 -0.20 -0.52 -0.18 -1.16 +0.16 +0.00 +1.16 +0.00 -0.44-1.46 +0.32 -0.08 +1.16 +0.48 +0.16 -0.24 -0.74 +0.00 -0.64 +1.40 -0.04 -0.32 -0.34 -1.46。

天铁1750mm热轧线粗轧机辊缝标定计算

天铁1750mm热轧线粗轧机辊缝标定计算【摘要】本文介绍了天铁1750mm热轧线粗轧机辊缝标定相关计算公式,为TCS控制系统提供计算数据,实现了辊缝自动标定功能。

确保了热轧线中间板坯的厚度控制精度。

【关键词】粗轧机辊辊缝标定 TCS控制系统1.引言天铁1750mm热轧线设备,主要由1架粗轧机、7架精轧机和2台卷曲机组成。

粗轧机自动控制系统分两级控制,包括一级基础自动化系统和二级过程控制系统。

粗轧机为四辊可逆轧机,其辊缝控制主要通过调节上辊压下量来实现,下辊无上抬功能。

粗轧机辊缝位置控制包括电动位置控制(EGC)和液压位置控制(HGC)两部分。

电动位置控制进行粗调,液压位置控制进行精调。

在粗轧机的传动侧和操作侧各装有 1 台压下电机和1个压下液压缸,电动压下和液压缸分别通过绝对值位移传感器进行位置检测。

两侧压下电机由独立的传动装置进行驱动,压下液压缸通过伺服阀进行闭环控制。

本文主要讲述了粗轧机辊缝自动标定的过程和在轧机辊缝自动标定时,如何实现相对轧制力、辊缝位置、辊缝倾斜的零点标定,并介绍了相关的计算公式。

2.辊缝标定理论辊缝标定功能包括轧机调零和轧机刚度测定两部分内容。

这些标定过程需要在轧机更换完工作辊或支撑辊后进行。

当轧机辊缝标定和轧机刚度测定完成后,轧机才能具备生产条件。

2.1 轧机调零轧机调零的目的就是确定在零辊缝时,粗轧机压下丝杠和液压缸的绝对位置。

以便在生产过程中换算为相应辊缝值下压下设备的目标位置。

同时,为了消除机架和机械方面带来的误差,粗轧机可以通过轧机调零,实现轧机的自动调平。

2.2 轧机刚度测定为了实现精确的辊缝控制,就必须掌握机架和轧辊本身的刚度特征。

通过记录载荷升降过程中相关的测量数据,进而确定轧机的刚度值。

在轧机刚度被确定后,载荷和液压缸位置等数据被保存,从而为生产过程中辊缝的位置控制提供补偿。

3.轧机标定及相关描述3.1 粗轧机压力的计算方法粗轧机的主要设备包括上下工作辊、上下支持辊、上下工作辊节轴、压下螺丝装置、液压平衡装置和液压厚度控制装置。

精轧标定步骤1

精轧标定步骤1标定程序分析首先将弯辊系统打自动,HGC系统打手动,主传动打自动,主传动打自动后系统内部延时2s以0.5m/s待机速度转车,然后上位机画面选择标定按钮产生上沿信号触发SFCI功能块RUN脚,从而启动SFC 功能。

第一步:1、置标定运行标志2、接通标定状态的位置和轧制力设定功能,使相应步序设定有效;3、接通标定状态的主传动速度设定功能,使相应步序设定有效。

所谓有效也就是执行到相应步序时,压下系统或主速系统会按照该步序的设定执行相应动作。

4、设定HGC超标定轧制力均为标定轧制力为标定轧制力(F1-F4为1500t,F5-F7为1000t)+300t。

5、复位HGC标定及调平OK标志,将送二级的手动干预和调平值清零。

准备好条件判断精轧区域空或本机架无占用标志与标定相关逻辑功能块通讯正常主传动ON选择手动或自动本机架未被占用无正常停/快停/急停入口、精轧机、换辊站、工艺润滑、卷箱液压、精轧伺服、精轧辅助、精轧润滑、除鳞等区域没有急停标定与主速功能块通讯正常弯辊控制模式ON弯辊与介质系统通讯正常精轧伺服液压启泵且压力正常(019FD001 LL无报警)轧机主速没有急停上工作辊平衡ON与物料跟踪系统通讯正常与轧线协调系统通讯正常与换辊系统通讯正常与机架协调系统通讯正常与二级系统通讯正常有来自LCO的标定准备就绪SDS系统准备好工作辊弯辊系统准备就绪支撑辊平衡系统准备就绪工作辊串辊系统准备就绪接收到HMI take over信号(机架复位后信号为0,画面take over后为1(与画面的申请辊径按钮有关))无手动辊缝干预信号机架速度非零速轧制力大于HMI设定的最小值(内部参数100t,系统复位后的默认值)2、工作辊弯辊达到设定弯辊力(设定值F1-F4=190bar F5-F7= 80bar)3、支撑辊平衡达到设定平衡力(平衡压力不低于80公斤且(Y213和Y216同时得电或Y213和Y215同时得电)即支撑辊到达上限或平衡状态)4、轧制力检测清零(给轧制力检测仪表发时长5S的清零信号,5S 脉冲下延反馈清零完毕信号)5、HGC压靠到预设定位置即辊缝<=20mm的位置。

标定方法和步骤

设置密码 3#

13 # 68#

14# 24#

1# 2# 5# 10# 20# 50#

设置列表

功能描述

进入密码

取消四舍五入, 168#8#

逢一进十

16897#或 26897#

14 按键 *24 按键 分度值设置

1克 2克 5克 10 克 20 克 50 克

168#或 268# 168#或 268#

168#或 268# 168#或 268# 168#或 268# 168#或 268# 168#或 268# 168#或 268#

标定方法和步骤

1、标定的步骤 开机归零后输入密码:59016 或 59256 去皮

(1)进入标定后,窗口依次显示-CAL-、o、 空 ,输入 1,按【去皮】键,窗口依次显 示-CAL-、1、 内码值。进入步骤(2)。 (2)窗口依次显示 -CAL-、2-put、- - - - - -。放置标准砝码,按【去皮】键,进入步骤 (3) (3)窗口依次显示 -CAL-、3-in-、10000,用户此时输入标准砝码的重量。在第 3 个窗 口显示,用户输错可以清除重输。按【去皮】键,显示-CAL-、4----、0 后,自动进入步骤 (4) (4)窗口依次显示 -CAL-、5-fl-、30000,用户此时输入最大秤量范围。在第 3 个窗口 显示,用户输错可以清除重输。按【去皮】键,进入步骤(5) (5)窗口依次显示 -CAL-、6-fo-、3,用户此时输入重量的小数点,默认为 3。在第 3 个窗口显示,用户输错可以清除重输。按【去皮】键,进入步骤(6) (6)窗口依次显示 -CAL-、7-fd-、10,用户此时输入重量的单位,默认为 10 个单位, 根据秤的出厂定位自由设定。按【去皮】键,退出标定模式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轧制力测量方式:

油压传感器测量:根据油压传感器的液压缸活塞的截面积,间接计算出轧制力。

由于HGC 缸采用柱塞缸结构,没有有杆腔,因此不需要考虑背压因素,但是HGC缸周围配置了4个拉回缸,用于HGC缸的平衡,其回拉力需要考虑在内。

除轧制力的间接测量外,油压数据还要作为HGC闭环位置控制的非线性补偿。

压头测量:通过安装在压下螺栓下方的轧制力测量传感器Load Cell(压头)测量。

压头直接测量轧制力,精度高于使用油压传感器信号计算出的轧制力。

弹跳曲线的测量一般由轧机零调过程产生。

轧机零调是指电动压下系统和液压AGC 系统以一定速度由低至高逐步施加压靠力,以保持上下工作辊辊面的充分接触,同时通过液压缸上安装的压力传感器和位移传感器按一定的采样周期自动记录实测的轧制压力和机架弹跳。

标定过程:

每次换辊后,操作员必须进行轧机辊缝零点标定,重新获取轧机EGC和HGC的标定位置。

当标定条件准备完成后,点击HMI上的标定开始按钮,即可开始全自动标定过程。

标定开始后,控制系统首先检查EGC和HGC的位置,将轧制力清零,然后将HGC向上压靠并先后产生200t最小轧制力和400t接触轧制力,再将辊缝打开,然后再一次将轧制力清零,防止机械设备问题导致空载轧制力不为零。

接下来启动主传动并升速至2m/s,再一次压靠并先后产生最小轧制力和接触轧制力,并一直增加至高于标定轧制力2250t,之后再降低至标定轧制力2000t,在维持标定轧制力的情况下,等待支持辊转两圈,记录轧辊偏心数据,完成后将辊缝清零,记录分别为EGC和HGC的标定位置。

最后HGC和EGC分别打开10mm 和200mm,标定完成。