冲压工艺分析

冲压件工艺性分析

一、止动件冲压件工艺性分析1、零件材料:为Q235-A 钢,具有良好的冲压性能,适合冲裁;2、零件结构:相对简单,有2个φ20mm 的孔;孔与孔、孔与边缘之间的距离也满足要求,最小壁厚为14mm (φ20mm 的孔与边框之间的壁厚)3、零件精度:全部为自由公差,可看作IT14级,尺寸精度较低,普通冲裁完全能满足要求。

查表得各零件尺寸公差为:外形尺寸:01130-、062.048-、074.060-、03.04-R 、074.060-R 内型尺寸:052.0020+孔中心距:60±0.37二、冲压工艺方案的确定完成该零件的冲压加工所需要的冲压基本性质的工序只有落料、冲孔两道工序。

从工序可能的集中与分散、工序间的组合可能来看,该零件的冲压可以有以下几种方案。

方案一:落料-冲孔复合冲压。

采用复合模生产。

方案二:冲孔-落料级进冲压。

采用级进模生产。

方案一只需一副模具,工件的精度及生产效率都较高,工件最小壁厚14mm 大于凸凹模许用最小壁厚3.6mm--4.0mm ,模具强度好,制造难度中等,并且冲压后成品件可通过卸料板卸下,清理方便,操作简单。

方案二也只需一副模具,生产效率高,操作方便,工件精度也能满足要求,但是模具结构复杂,制造加工,模具成本较高。

结论:采用方案一为佳三、模具总体设计(1)模具类型的选择由冲压工艺分析可知,采用复合模冲压,所以模具类型为复合模。

(2)定位方式的选择因为该模具采用的是条料,控制条料的送进方向采用导料板,无侧压装置。

控制条料的送进步距采用挡料销定距。

而第一件的冲压位置因为条料长度有一定余量,可以靠操作工目测来定。

(3)卸料、出件方式的选择因为工件料厚为1.5mm,相对较薄,卸料力也比较小,故可采用弹性卸料。

又因为是倒装式复合模生产,所以采用上出件比较便于操作与提高生产效率。

(4)导向方式的选择为了提高模具寿命和工件质量,方便安装调整,该倒装式模采用导柱导向方式。

冲压工艺分析流程及要点

冲压工艺分析流程及要点说明:本规范为TG0数据设计指导。

该系列设计规范用于指导结构功能说明、结构布置与尺寸控制的正向设计,尤其是在没有标杆车的状态下的正向开发;基于本规范完成结构数据TG0版的设计开发。

本规范是TG0版数据的设计指导。

[键入文字]内容一.冲压SE宏观流程二.冲压SE流程详解三.根据冲压工艺评审表对该数型进行分序的理解,理解压型或者拉延以及后序排布四.根据分序理解,在项目负责人(冲压工艺负责人)协助下进行AF冲压方向确定,并导出TIP点五.根据冲压方向做成型工艺补充,压边圈按要求尽量平缓过渡光顺,并将修边线展出。

调整分模线平滑光顺六.根据项目提供信息及材料进行成型工艺模拟七.对成型模拟结果进行分析,此过程需项目负责人(冲压工艺负责人)监督完成,根据模拟结果分析要求进行反复模拟验证八.根据结果分析要求对该产品优化,并提出相应的ECR。

(ECR格式和内容待商定)九.经项目负责人(冲压工艺负责人)确认结果分析无误后,可开始进行UG建型。

并开始正式UG 数据模拟计算并分析结果十.根据结果进行局部小修改,直到模拟结果没问题,将数型数据交给精算人员进行PAM精算。

根据PAM精算结果进行局部修改,同时准备后续翻边整形的粗算及数型数据。

并交给精算人员进行精算十一.准备工艺数型,根据要求完成数型优化和层的摆放十二.制作DL图,并优化二维图十三. 项目负责人(冲压工艺负责人)审核完工艺数型和DL图后,可提交给项目助理整理并最终按节点交付材料注意:红色字体为推荐值冲压SE分析流程及要点一.冲压SE宏观流程:1. 接到数据在项目负责人(冲压工艺负责人)协助下分析工艺数据宏观缺陷。

2. 根据冲压工艺评审表对该数型进行分序的理解,理解压型或者拉延以及后序排布。

3. 根据分序理解,在项目负责人(冲压工艺负责人)协助下进行AF冲压方向确定,并导出TIP点,此过程根据分析结果需反复操作。

4. 根据冲压方向做成型工艺补充,压边圈按要求尽量平缓过渡光顺,并将修边线展出。

冲压工艺及缺陷分析

冲压工艺及缺陷分析一、冲压工艺概述冲压工艺是金属加工中的一种常见工艺,它利用冲压模具对金属材料进行加工,通过冲击和挤压的方式将金属材料冲压成各种形状的零件。

冲压工艺具有精度高、生产效率高、适用范围广等优点,因此在汽车制造、家电制造、航空航天等领域得到了广泛应用。

冲压工艺的主要过程包括设计模具、材料选择、模具制造、冲压加工等步骤。

其中,模具设计和制造是冲压工艺中最关键的环节,模具的质量和精度直接影响到冲压零件的质量和加工效率。

二、冲压工艺中常见的缺陷在冲压工艺中,常见的缺陷主要包括以下几种:1. 断裂:断裂是由于冲压过程中受力过大或者材料质量不良导致的,断裂会导致零件的损坏和加工效率的降低。

2. 拉伸变形:拉伸变形是由于冲压过程中金属材料受到拉伸力而发生形变,导致零件尺寸不准确或者形状失真。

3. 凸包:凸包是指在冲压过程中,材料的一部分被挤出模具表面,形成突出的部分,影响零件的质量。

4. 波纹:波纹是指在冲压零件表面出现的波状凹凸,是由于冲压过程中受力不均匀导致的。

5. 折皱:折皱是指在冲压过程中,材料发生了多次弯曲导致的折痕,会影响零件的外观和功能。

以上这些缺陷都会对冲压零件的质量和使用性能造成不利影响,因此在冲压工艺中需要对这些缺陷进行分析和改进。

三、冲压工艺缺陷分析与改进措施1. 断裂缺陷分析:断裂是由于材料强度不足或者冲压过程中受力过大导致的,因此可以通过优化工艺参数和改进材料质量来解决这一问题。

比如选择合适的模具材料,进行热处理等措施来增加模具的使用寿命和抗压能力。

2. 拉伸变形分析:拉伸变形主要是由于冲压过程中应力不均匀导致的,可以通过优化模具结构、增加润滑剂等方法来减少拉伸变形的发生。

3. 凸包缺陷分析:凸包是由于模具设计不合理或者冲压参数设置不当导致的,可以通过改进模具结构、调整冲压速度和压力等方法来减少凸包的出现。

4. 波纹缺陷分析:波纹主要是由于冲压过程中受力不均匀导致的,可以通过增加冲压次数、调整模具结构、增加润滑剂等方法来减少波纹的出现。

冲压件工艺分析

冲压件工艺分析①材料:该冲裁件的材料硅钢板,具有较好的可冲压性能。

②零件结构:该冲裁件结构简单,只有两个直径为7的孔,比较适合冲裁。

③尺寸精度:可按IT14级确定工件尺寸的公差。

查公差表可得各尺寸公差为: 零件外形:7574.0-mm 67.5074.0- 60074.0-mm 25052.0-mm 15043.0-mmR3.503.0-mm 孔心距:90±0.435mm排样设计及计算由图可知搭边值:两工件间的搭边:a=2.2mm ; 工件边缘搭边:a 1=2.5mm ; 步距为:140mm ; 条料宽度B=(D+2a 1)∆-=(92.2+2×2.5)∆-=97.2一个条料里的材料利用率η为: %100⨯=BSnAη =12x4798÷(97.2×900)×100%= 65.82% 图2 排样图查板材标准,宜选900mm ×1000mm 的钢板,每张钢板可剪裁为10张条料(97.2mm ×900mm ),每张条料可冲12个工件,则η总为:=10009004798120⨯⨯×100%=63.97%即每张板材的材料利用率为63.97%。

%1001⨯=LBnA 总η工艺设计与计算冲压力的计算冲裁力计算:b KLt F τ= 式中:F ——冲裁力 t ——材料厚度K ——系数,一般取值为1.3 L ——冲裁周边长度b τ——材料抗剪强度149.88KN5495.30600.31=⨯⨯⨯=落FKN8.910 5495.30.312d =⨯⨯⨯⨯=π冲F160.86KN10.98149.88 =+=+=冲落F F F 卸料力计算、顶件力计算总冲压力KNF F F F DX 77.181 12.878.04160.86 =++=++=总那么压力机的理论公称压力236.3KN7.781 1.31 3.1=⨯==总F F z查表可得;压力机的公称压力值为250KN确定压力中心由于工件x 方向对称, 根据CAD 软件作图计算,图形如下:可有结论为:压力中心偏移x=33.2918m表刃口尺寸计算主要模具零件结构尺寸凹模板尺寸:凹模厚度:H=kb(≥15mm)H=0.15×104.56=15.7mm凹模边壁厚:c≥(1.5~2)H=(1.5~2) ×15.7=(23.5~31.4)mm 实取c=30mm凹模模板边长:L=b+2c=165mm查《模具设计指导》表5-2标准JB/T 8066.1-1995: 凹模板宽B=160mm 故确定凹模板外形为: 160×160×18(mm)。

冲压件工艺性分析与计算

冲压件工艺性分析与计算冲压是一种先加工材料再使其变形的工艺方法,通常是将金属板材或带材置于压力机上,并使用冲裁、弯曲、拉伸和压缩等操作来实现所需的形状和尺寸。

冲压工艺具有高效、快速和节约原材料的特点,广泛应用于汽车、电子、家电等行业的零部件制造过程中。

冲压件的工艺性分析与计算是确定冲压过程中采用的工艺参数和切割尺寸的重要步骤,对产品的质量、成本和效率有着重要的影响。

下面将介绍冲压件工艺性分析与计算的主要内容。

1.材料选择与性能分析:在进行冲压件的工艺性分析和计算之前,首先需要选择合适的冲压材料,例如普通钢、不锈钢、铝合金等。

然后对所选材料的性能进行分析,包括抗拉强度、屈服强度、延伸率等,以确定其适应性和可加工性。

2.冲压力计算:冲压力是决定冲压件成型的主要参数之一、通过对冲压件的形状、尺寸和材料进行分析,可以计算所需的冲压力大小。

冲压力计算是基于材料力学和变形理论进行的,需要综合考虑材料的抗拉强度、厚度、切割区域的几何形状等因素。

3.压力机选型与参数设置:根据冲压力的计算结果,可以选择适合的压力机进行冲压加工。

压力机的选型要考虑到冲压件的尺寸、形状和材料的特性,以确保能够提供足够的冲压力和满足加工要求。

同时,还需要根据冲压件的要求设置合适的压力机参数,如冲床速度、冲压深度、行程位置等。

4.切割尺寸计算:切割尺寸是指冲压件的外形尺寸和切口尺寸。

冲压件的外形尺寸是根据产品的设计要求和功能需求确定的,而切口尺寸则是根据冲压工艺和材料的性能进行计算的。

切口尺寸需要考虑到冲裁边缘的变形和拉伸,以保证冲压件的尺寸精度和形状的一致性。

5.冲压工件模具设计:冲压工件模具是冲压加工的关键设备,它决定了冲压件的形状、尺寸和表面质量。

冲压工件模具的设计需要考虑到材料的流动性、模具的结构和加工要求等因素,以确保冲压件能够顺利完成成型过程。

冲压件工艺性分析与计算的目的是通过合理的工艺布局、参数设置和模具设计,使冲压加工过程能够实现高效、稳定和可靠的生产。

冲压模具设计及其工艺分析

冲压模具设计及其工艺分析冲压模具设计及其工艺分析冲压是一种通过压力和速度对金属板材进行塑性变形而制成模具零件的加工方法,广泛应用于制造汽车、电器和机械零件等行业。

而冲压模具设计是保证生产高质量模具零件的重要环节,本文将对此进行分析。

一、冲压模具设计1.模具结构设计模具结构设计是冲压模具设计的核心。

合理的模具结构可以提高模具寿命和生产效率,减少生产成本,并保证产品的质量。

模具结构主要包括模具结构布局、模具标准件选用和材料选择等。

在模具结构设计时,需要考虑到模具的使用情况、生产要求和成本等因素,综合权衡各方面的因素,选取合适的模具结构。

2.模具工艺设计模具工艺设计是冲压模具设计的第二个重要环节,它是决定模具生产周期、效率和成本的关键因素。

模具工艺设计主要包括模具制造工艺流程、加工技术要求和加工设备选择等。

在模具工艺设计时,需要根据模具结构设计的要求,选择合适的加工工艺流程和加工设备,保证模具加工的质量和效率。

3.模具图纸设计模具图纸是冲压模具设计的具体内容,它包括三维图纸、二维图纸和工艺流程图等。

在模具图纸设计时,需要准确地表达模具的各种尺寸、形状和位置等信息,同时还需要表达模具加工工艺中的细节和要求,保证模具加工的准确性和一致性。

二、冲压模具工艺分析1.材料特性分析冲压模具制造材料的选择是影响模具品质和寿命的重要因素,而材料特性分析是选择模具材料的关键。

材料特性分析主要包括材料力学性能、耐磨性、韧性等方面的特性分析。

2.冲压工艺分析冲压工艺分析是决定模具加工周期、效率和成本的关键因素,它是确定冲压过程各环节的激励和反力,分析冲压过程中产生的变形和应力情况。

冲压工艺分析需要根据冲压模具的特性和材料特性、产品要求等综合考虑,选择合适的冲压工艺参数。

3.模具加工工艺分析模具加工工艺分析是决定模具加工成本和周期的重要因素,它是确定模具加工过程中加工工艺的某些细节和要求。

模具加工工艺分析需要根据模具结构和加工工艺的要求,选择合适的加工工艺流程和加工设备,保证模具加工的质量和效率。

冲压工艺技术分析

冲压工艺技术分析冲压工艺技术是一种通过冲压模具利用压力将板材变形成所需形状的加工方法。

冲压工艺技术被广泛应用于汽车制造、家电制造以及机械制造等行业,其具有高效、精确、重复性好等优点,因此备受关注。

冲压工艺技术的关键是冲压模具的设计与制造。

冲压模具是冲压工艺中的重要工具,它是由上下模座、导向装置、冲切模和顶杆等组成的。

冲压模具的设计需要考虑到材料的强度、塑性以及工件的几何形状等因素,并根据需求选择合适的冲压材料。

在进行冲压工艺时,需要先将板材放置在模具上,并施加压力使其变形。

冲压工艺技术的关键是控制冲压过程中的变形程度和变形位置。

为了达到理想的变形效果,通常需要通过调整模具的几何形状、模具的开口程度以及施加的压力等参数来实现。

在冲压过程中,还需要注意控制温度和润滑条件,以防止变形过程中产生裂纹或折边等问题。

冲压工艺技术的优点主要体现在以下几个方面。

首先,冲压工艺可以高效地完成大批量的生产任务,大大提高了生产效率。

其次,冲压工艺可以保证产品的精度和一致性,有效地降低了产品的误差。

再次,冲压工艺可以制造出复杂形状和尺寸的产品,满足了市场多样化的需求。

最后,冲压工艺还可以减少材料的浪费,提高了材料的利用率。

然而,冲压工艺技术也存在一些挑战和限制。

首先,冲压工艺只适用于可塑性材料,对于脆性材料或高硬度材料的加工效果不佳。

其次,冲压工艺在处理较大尺寸或薄板材料时容易出现变形问题,影响产品质量。

再次,冲压工艺的模具制造成本较高,需要投入大量的时间和精力。

最后,冲压工艺对操作人员的技能要求较高,需要具备丰富的经验和专业知识。

综上所述,冲压工艺技术是一种高效、精确的加工方法,广泛应用于各个制造行业。

通过合理的冲压模具设计和制造以及优化的工艺参数,可以实现高质量、高效率的冲压加工。

然而,冲压工艺技术也存在一些挑战和限制,需要进一步的研究和改进。

冲压培训冲压工艺及缺陷分析ppt课件

一、冲压概述

热成形工艺是将初始强度为500~600MPa 的钢板加热到奥氏体温度范围(850℃),然 后在压机上冲压成所需形状,同时以20~30 ℃ /秒的冷却速度进行淬火,保压一段时间以 保证充分淬透,最后零件随室温冷却,成形 后的零件的强度可以达到1500MPa左右。

落料

预成形

加热

成形

一、冲压概述

2. Байду номын сангаас压三要素

设备

冲压设备

• 机械压力机 • 液压机

冲压材料

• 板材 • 带材 • 管材及其他型材

材料

冲压零件

模具

冲压模具

• 冲压加工的主要工艺装备 • 冲压件质量与模具关系最大

冲压概述

3.冲压加工特点

• 产品尺寸稳定,重量轻,刚度好 • 表面质量和精度较好 • 操作简单,易于实现自动化 • 生产效率高 • 适于大批量生产 • 大批量生产时加工费用较低 • 依赖设备与模具 • 投产周期较长,初始投入大

2.3整形

为了提高已成形零件的尺寸精度或获得小的圆角半径而采 用的成形方法。

二、冲压工序

2.4翻孔

在预先冲孔的板料或半成品上或未经冲孔的板料制成竖立 的边缘。

二、冲压工序

2.5弯曲

把板料沿直线弯成各种形状,可以加工形状极为复杂的零 件。

二、冲压工序

3.冲压工艺流程图

二、冲压工序

冲压工艺流程图示例-F6左侧围外板

高的塑性应变比r值(各向异性性能); 高的加工硬化指数n值; 高的延伸率δ; 低的屈强比(σs/σb); 低的时效指数。

五、冲压材料

1.2良好的表面质量 钢板表面不得有结疤、裂纹、夹杂和划痕等明显缺陷。其 中车身内板允许存在不影响成型性及涂漆附着力的缺陷, 如小气泡、小划痕、小辊印、轻微的刮伤及轻微氧化色等; 外板须符合FD(O5)的质量级别即两面中较好的一面不得 有任何缺欠,即不能影响涂漆后的外观质量或电镀后的外 观质量,另一面应达到FB(O3)的要求。

冲压件工艺分析

设 计 说 明 书1.冲件冲裁工艺性分析 (1)材料分析材料Q235普通碳素结构钢,由于含碳适中,综合性能较好,强度、塑性和焊接等性能得到较好配合,用途最广泛。

(2)结构分析零件结构简单、左右对称,对冲裁较为有利,(3)精度分析零件上有7个尺寸未标注了公差要求,应按照IT14查得公差为34.00-,2052.00-,R1043.00-,4∅3.00+,43.0012+∅,2*R6036.0- ,2415.0± 2.冲裁工艺方案的确定方案一:+先冲孔再落料。

采用单工序模生产。

方案二:冲孔-落 料 级 进 冲压。

采用 级 进 模 生产。

方案三:采用落料-冲孔同时进行的复合模生产。

方案一进入第二道工序会增大误差,达不到所需要求故不采用。

方案二制作复杂,成本高适用于大批量,小冲压件,而本工件尺寸轮廓大,若采用会增大模具尺寸故排除此方案。

方案三只需要一套模具,工件的精度和生产效率都能满足,模具制作成本不高。

故本方案用先冲孔后落料的方法。

模具结构形式的确定:因为倒装式复合模成形后工件留在上模,只需在上模 装 一副 推 件装置,故采用用倒装式复合模材料Q235 t=2一、 冲裁工艺计算 (一)凸、凹模刃口尺寸计算查表得Z min=0.246,Zmax=0.36, Z max-Z min=0.074.落料件 :3462.00-,2052.00-,R1043.00-. ,R6036.0- ,X=0.5 (3462.00-) : D A =(D max – x △)A0δ+=33.690.030+D T =( D A –Z min) 0T δ-= 33.44400.02- (2052.00-): D A =19.75025.00+ , D T =19.50402.00+(1043.00-):D A =9.68502.00+ , D T =9.439002.0-(R6036.0-) :D A =5.98202.00+ , D T =5.736002.0-冲孔件,4∅3.00+,43.0012+∅,3.0012+∅ : d T =(d min + x △) 0T δ-= 12.21500.02-dA = (d min + x△+ Z min) Aδ+=12.46102.0+4∅43 .0+: dT =4.1500.02-,dA=4.39602.0+孔中心距2415.0±LA=(Lmin+0.5△)±△/8= 25±0.0375排样分析零件形状,应采用单直排的排样方式,零件可能的排样方式有下图所示的两种。

冲压件工艺性分析与计算

冲压件工艺性分析与计算一.冲压件工艺性分析〔1〕材料分析08F是优质沸腾钢,强度低和硬度、塑性、韧性好,易于拉伸和冲裁成形。

〔2〕结构分析冲压件为外形为弧形和直边组成近似矩形的结构、有凸缘筒形浅拉深、冲三个圆孔的结构。

零件上有3个孔,其中最小孔径为5.5mm,大于冲裁最小孔径dmin ≥1.0t=1.2mm的要求。

另外,孔壁与制件直壁之间的最小距离满足L=3.475≥R+0.5t=1.6.的要求。

因此,该零件的结构满足冲裁拉深的要求。

〔3〕精度分析零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属于IT11~IT13,因此,一般冲裁能够满足零件的精度要求。

由以上分析可知,该零件能够用一般冲裁和拉深的加工方法制得。

二.冲压件工艺方案的确定〔1〕冲压方案完成此工件需要落料、拉深、冲孔三道工序。

因此能够提出以下5种加工方案分:方案一:先落料,再冲孔,后拉深。

采纳三套单工序模生产。

方案二:落料—拉深—冲孔复合冲压,采纳复合模生产。

方案三:冲孔—拉深—落料连续冲压,采纳级进模生产。

方案四:拉深—冲孔复合冲压,然后落料,采纳级进模生产。

方案五:落料—拉深复合冲压,然后冲孔。

采纳两套模生产。

〔2〕各工艺方案的特点分析方案一和方案五需要多套工序模,模具制造简单,修理方便,但生产成本较低,工件精度低,不适合大批量生产;方案二只需一副模具,冲压件的形状位置精度和尺寸精度易于保证,且生产效率高。

方案三和方案四的级进模,生产效率高,但模具制造复杂,调整修理苦恼,工件精度较低;〔3〕工艺方案的确定比较三个方案,采纳方案五生产更为合理。

尽管模具结构较其他方案复杂,但 由于零件的几何形状简单对称,模具制造并不困难。

因此,在本设计中,将采纳落料、拉深复合模的设计方案。

三.冲压工艺运算〔1〕凸、凹模刃口尺寸的运算依照零件形状特点,刃口尺寸运算采纳分开制造法。

落料件尺寸的运算,落料差不多运算公式为A 0max A )(δ+-=X ΔD D0min max 0min A T T T )()(δδ----=-=Z X ΔD Z D D尺寸44mm ,经查得该零件凸、凹模最小间隙Z min =0.126mm ,最大间隙Z max =0.180mm ;凸模制造公差m m 02.0T =δ,凹模制造公差m m 03.0A =δ。

冲压工艺及缺陷分析

冲压工艺及缺陷分析1. 引言冲压工艺是一种重要的金属加工方法,广泛应用于汽车制造、电子设备等行业。

本文将介绍冲压工艺的基本过程以及常见的缺陷分析方法。

2. 冲压工艺的基本过程冲压工艺是利用冲模将金属板材变形成所需形状的加工方法。

其基本过程包括以下几个步骤: - 设计冲模:根据零件的形状和要求,设计制作相应的冲模,包括上模、下模、导向柱等零部件。

- 材料准备:选择适当的板材素材,并进行切割、去毛刺等预处理,以确保材料的质量。

- 模具安装:将冲模安装在冲床上,并调整冲床的参数,如冲程、冲频、压力等。

- 冲压加工:通过冲床的上冲下退运动,将冲模与板材一起放置在冲床上,在一定压力下进行冲击,使板材发生塑性变形,最终得到所需形状的零件。

- 零件处理:取出冲制好的零件,并进行表面处理、热处理等后续工艺,以提高零件的质量和性能。

3. 冲压工艺的常见缺陷冲压工艺可能会产生一些常见的缺陷,下面列举几种常见的缺陷及其原因和解决方法。

3.1 断裂断裂是指零件在冲压过程中发生裂纹或破裂。

常见的原因有:- 材料强度不足:材料的强度不满足冲压加工的要求,容易在加工过程中发生断裂。

- 冲模设计不合理:冲模的设计不合理,可能导致局部应力过大,造成零件断裂。

解决方法包括选择合适的材料、优化冲模设计和控制冲压参数等。

3.2 翘曲翘曲是指零件在冲压过程中出现弯曲或变形。

常见的原因有:- 冲床力度不均:冲床在冲击过程中施加的力度不均匀,导致零件局部受力过大而发生翘曲。

- 材料厚度不均匀:材料的厚度不均匀,同样会导致零件在冲压过程中出现变形。

解决方法包括优化冲床参数、选择合适的材料、控制材料的厚度等。

3.3 齿轮错误齿轮错误是指冲制的齿轮与设计要求不符。

常见的原因有: - 冲模设计错误:冲模的设计不准确,造成齿轮形状不符合要求。

- 磨损严重:冲模磨损严重,导致冲制的齿轮形状错误。

解决方法包括优化冲模设计、合理选择冲模材料、及时更换磨损严重的冲模等。

冲压件工艺性分析讲解

冲压件工艺性分析讲解1.材料选择:在冲压件的设计和生产中,材料的选择是至关重要的。

要考虑到冲压件的使用环境和要求,选择适合的材料,如钢板、铝板等。

同时还要考虑材料的可加工性和成本等因素。

2.设计分析:在冲压件的设计过程中,需要进行一系列的分析,如强度分析、变形分析和刚度分析等。

通过这些分析,可以评估冲压件是否满足工作条件和使用要求,并对设计做出相应的改进。

3.成型分析:成型分析是指对冲压件的成型过程进行分析。

通过对冲压件的形状、尺寸和工艺参数进行分析,可以确定合理的成型方案,如冲床模具的设计和工艺参数的选择等。

4.可制造性评估:通过对冲压件的设计和生产工艺的评估,确定其可制造性。

可以评估冲压件的加工难度、工艺性能和成本等因素,从而为冲压件的生产提供指导。

1.数值模拟:利用有限元分析等数值模拟方法,对冲压件的成形过程进行模拟和分析。

通过数值模拟,可以提前发现和解决可能出现的问题,优化成形方案和减少试验成本。

2.试车实验:在冲压件生产过程中,进行试车实验,对冲压件的成形性能进行测试和评估。

通过试车实验,可以验证设计和成形参数的合理性,并对冲压件的质量和性能进行评估。

3.工艺设备评价:评估冲压件的生产工艺和设备的可行性和可靠性。

通过评估工艺设备的技术参数和性能,选择适合的设备和工艺,确保冲压件的生产顺利进行。

4.成本分析:对冲压件的生产成本进行分析和评估。

通过对材料、设备、工艺和劳动力等成本的计算和比较,确定生产成本的构成和控制方案,提高生产效率和降低成本。

冲压件工艺性分析的目的是为了确保产品的质量和生产效率。

通过对冲压件的设计和生产过程进行分析和评估,可以发现和解决潜在的问题,优化冲压板的工艺设计和生产流程,提高产品的质量和生产效率。

同时,工艺性分析还可以为产品的质量控制和工艺改进提供参考和依据。

综上所述,冲压件工艺性分析是冲压件生产过程中不可或缺的环节。

通过对材料、设计、成型和成本等多个方面的分析和评估,可以确保冲压件的质量和生产效率。

冲压分析报告

冲压分析报告概述本文档是一个冲压分析报告,旨在分析冲压加工过程中的关键问题和挑战,并提供解决方案和建议。

冲压是一种常见的金属成形工艺,用于将金属板材加工成各种形状的零件。

冲压工艺通常包括模具设计、材料选择、冲床参数设置等步骤。

冲压问题分析1. 模具磨损模具磨损是一个重要的问题,它会导致冲压零件的尺寸和形状不准确。

模具磨损的主要原因是材料疲劳和摩擦磨损。

为了解决模具磨损问题,可以采取以下措施:•选择耐磨性好的模具材料,如高速钢、硬质合金等;•加强模具维护和保养,定期清洁和润滑模具;•控制模具使用寿命,及时更换磨损严重的模具。

2. 材料选择材料选择是冲压加工中的关键问题。

不同材料具有不同的机械性能和加工特性,选择合适的材料可以提高冲压零件的质量和效率。

材料选择应考虑以下因素:•产品要求:根据零件的功能要求和使用环境选择合适的材料;•可加工性:选择易于冲压加工的材料,如低碳钢、不锈钢等;•材料成本:考虑材料的成本因素,选择经济实用的材料。

3. 应力分析冲压过程中产生的应力会导致零件变形和折断等问题。

进行应力分析可以帮助解决这些问题。

在进行应力分析时,可以采用有限元分析方法,通过计算应力分布和应力集中区域来评估零件的强度和稳定性。

根据分析结果,可以优化模具设计和工艺参数,减少应力集中和变形。

解决方案和建议1. 优化模具设计模具设计是冲压加工中的关键环节,合理的模具设计可以提高零件质量和加工效率。

在模具设计中应注意以下几点:•设计合适的模具结构,保证模具刚性和稳定性;•控制模具尺寸和公差,确保零件尺寸和形状的准确性;•考虑模具易损部位的加固和保护,延长模具使用寿命。

2. 优化工艺参数工艺参数的选择直接影响到冲压加工的效果。

合理的工艺参数可以有效控制零件尺寸和形状的精度。

在优化工艺参数时可以考虑以下几个方面:•控制冲床的速度和压力,以避免应力集中和变形;•调整模具的间隙和浸润量,以提高零件的表面质量;•优化润滑剂的选择和使用,减少模具磨损和摩擦。

1冲压工艺分析

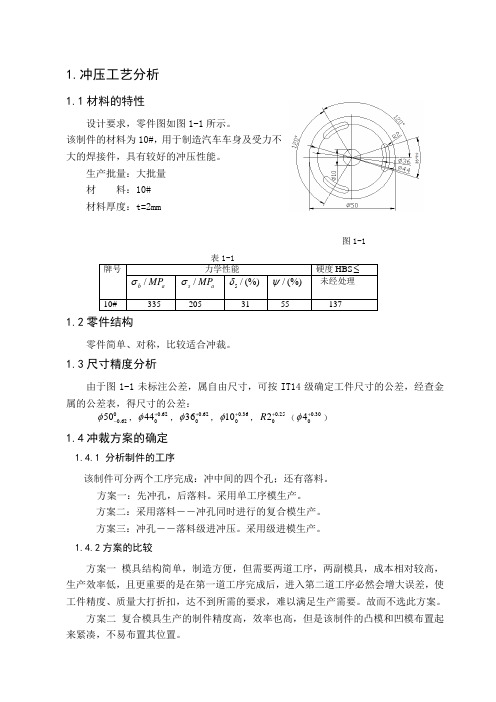

1.冲压工艺分析1.1材料的特性设计要求,零件图如图1-1所示。

该制件的材料为10#,用于制造汽车车身及受力不大的焊接件,具有较好的冲压性能。

生产批量:大批量 材 料:10# 材料厚度:t=2mm图1-1表1-1 牌号力学性能硬度HBS ≤ /b a MP σ/s a MP σ 5/(%)δ /(%)ψ 未经处理 10#33520531551371.2零件结构零件简单、对称,比较适合冲裁。

1.3尺寸精度分析由于图1-1未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差,经查金属的公差表,得尺寸的公差:00.6250φ-,0.62044φ+,0.62036φ+,0.36010φ+,0.2502R +(0.3004φ+) 1.4冲裁方案的确定1.4.1 分析制件的工序该制件可分两个工序完成:冲中间的四个孔;还有落料。

方案一:先冲孔,后落料。

采用单工序模生产。

方案二:采用落料--冲孔同时进行的复合模生产。

方案三:冲孔--落料级进冲压。

采用级进模生产。

1.4.2方案的比较方案一 模具结构简单,制造方便,但需要两道工序,两副模具,成本相对较高,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

方案二 复合模具生产的制件精度高,效率也高,但是该制件的凸模和凹模布置起来紧凑,不易布置其位置。

方案三条料在级进模中,一次冲裁可完成两个乃至十几个冲压工序。

它与复合模生产的不同之处在于,条料是在凹模的不同位置上完成不同的冲压工序,因而形成冲裁的连续生产。

级进模有初始挡料装置级进模和侧刃定距连续冲裁模之分。

由于模具能完成多道工序形成连续生产,生产效率很高,而且适于自动送料,故应用相当广泛。

若采用该模具,制件的精度能达到要求,并且生产量也可满足要求。

1.4.4模具结构形式的确定根据制件的特点,要求先冲孔,后落料,故凸模的设计尤为重要。

冲压工艺课程设计说明书

III1.冲压工艺分析1.冲压工艺的介绍冲压模具在实际工业生产中应用广泛。

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。

随着当今科技的发展,工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。

冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

冲压靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

冲压和锻造同属塑性加工合称锻压。

冲压的坯料主要是热轧和冷轧的钢板和钢带。

全世界的钢材中,有60%~70%是板材,其中大部分经过冲压制成成品。

汽车的车身、底盘、油箱、散热器片,锅炉的汽包,容器的壳体,电机、电器的铁芯硅钢片等都是冲压加工的。

仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

特点冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。

冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。

由于采用精密模具,工件精度可达微米级,且精度高、规格一致,可以冲压出孔窝、凸台等。

冷冲压件一般不再经切削加工,或仅需要少量的切削加[工。

热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

冲压是高效的生产方法,采用复合模,尤其是多工位级进模,可在一台压力机(单工位或多工位的)上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。

生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。

分类冲压主要是按工艺分类,可分为分离工序和成形工序两大类。

分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。

成形工序的目的是使板料在不破坯的条件下发生塑性变形,制成所需形状和尺寸的工件。

在实际生产中,常常是多种工序综合应用于一个工件。

冲压成形工艺的工件变形分析

冲压成形工艺的工件变形分析冲压成形工艺是一种常见的金属成形工艺,广泛应用于汽车、电子、航空等各个领域。

在冲压成形过程中,金属材料受到外力的作用,在模具的约束下发生塑性变形,从而得到所需形状的工件。

然而,在实际应用中,冲压过程中的工件变形问题经常会引起生产线上的不一致性和市场质量问题。

因此,对冲压成形工艺的工件变形进行分析和优化对于提高产品质量和生产效率具有重要意义。

首先,冲压成形工艺的工件变形受到材料的性能特点和模具的约束力的影响。

金属材料的应力—应变特性决定了其在冲压过程中的变形行为。

对于常见的冷轧、热轧金属材料来说,其应力—应变曲线呈现出线性和非线性两个阶段。

在线性阶段,应力与应变呈线性关系,材料的弹性变形起主导作用;而在非线性阶段,应力增加速度减缓,材料开始发生塑性变形。

与此同时,模具的约束力也是影响工件变形的重要因素。

模具的强度、形状和尺寸等参数会直接影响到工件的变形程度和成形质量。

因此,在工艺设计中,需要充分考虑材料的物理特性和模具的设计要求,以保证工件成形的一致性和稳定性。

其次,冲压成形工艺中的工件变形分析需要考虑到材料的应力状态和应变分布。

在冲压过程中,材料受到外力作用,内部会产生应力和应变。

应力和应变的分布情况直接决定了工件的变形形态。

通过数值计算、有限元分析等手段可以模拟和预测工件变形过程中的应力和应变状态,从而得到工件的变形特点和成形结果。

同时,工件的变形也会受到材料的流变性质的影响。

金属材料的流变曲线可以表征其在冲压过程中的塑性变形特性,通过对材料的性能参数进行测试和分析,可以更加准确地掌握工件变形的规律。

最后,冲压成形工艺的工件变形分析还需要考虑到工艺参数的优化和控制。

在冲压成形工艺中,包括冲头速度、冲头力度、冲凸模间隙等参数的设置都会对工件变形产生影响。

合理设置这些参数可以控制工件的变形程度和形状,进而提高产品的质量和生产效率。

例如,调节冲头速度可以改变金属材料的形变速率,从而影响工件的塑性变形和回弹量。

冲压工艺分析与模具的CAD设计

冲压工艺分析与模具的CAD设计冲压工艺是一种常见的金属成形加工方式,它通过在金属板材上施加压力,实现将板材压成所需形状和尺寸的零部件。

冲压工艺具有对板料的利用率高、成形精度高、重复生产性强等优点,因此在现代制造业中得到了广泛应用。

而冲压工艺的实现离不开模具的设计和制造,在模具的CAD设计过程中需要进行冲压工艺分析,以确保模具的设计符合实际生产要求。

冲压工艺分析是指对加工零件进行分析,确定所采取的加工工艺及工艺参数的过程。

基本的冲压工艺分析步骤包括确定板料参数、确定加工工艺及其参数、决定模具零件的尺寸和工艺公差等。

一般来说,冲压工艺分析需要考虑以下几个要素。

首先是板料参数。

板料的厚度、硬度、强度、金属材料等参数都将影响冲压工艺的选取和零件加工质量。

在冲压工艺分析中,需要首先了解生产使用的板料参数,以便确定冲压工艺和工艺参数以及考虑设计模具时需要遵循的原则。

其次是加工工艺及其参数。

冲压工艺中的加工工艺包括冲孔、成形、薄板拉伸等,加工工艺参数包括冲孔尺寸、冲模的放位、冲裁力大小、成形力大小、成形模的放位等。

这些参数的选择也受到板料参数、所制成品的要求以及模具设计的限制等因素的限制。

因此,在冲压工艺分析中需要进行充分的评估和考虑,从而得出最优的加工工艺和参数,以确保所制成品符合要求。

再次是模具零件的尺寸和工艺公差。

冲压工艺本身就是较为精细的加工过程,要求零件设计和制造的精度较高。

在设计模具零件时,需要遵守合理的原则,保证模具合理结构,使得零件的加工和安装能够得到保障。

同时,有效控制模具零件的公差精度,以确保加工所得零件的在装配过程中具有良好的互换性和适应性。

在进行冲压模具的CAD设计时,需要严格按照冲压工艺分析的要求进行设计。

具体来说,需要根据产品的形状和尺寸,进行模具结构的设计和模具零件的细化;针对所确定的冲压工艺和工艺参数,进行工艺路径的规划和冲裁参数的设置;根据制造和装配的要求,控制模具零件的公差精度,以使得模具可以动作流畅且无卡滞情况发生。

冲压件工艺性(3篇)

第1篇一、引言冲压件是机械制造领域中广泛使用的一种零件,其生产工艺性对产品的质量和成本有着重要的影响。

本文将围绕冲压件工艺性展开讨论,分析其特点、影响因素及优化措施。

二、冲压件工艺性特点1. 高精度:冲压件具有很高的尺寸精度和形状精度,可实现复杂形状的零件制造。

2. 高效率:冲压工艺自动化程度高,生产效率高,可实现大批量生产。

3. 低成本:冲压件生产过程中,材料利用率高,加工设备简单,降低了生产成本。

4. 易于实现多样化:冲压件可加工成各种形状和尺寸,适应性强。

5. 易于实现表面处理:冲压件表面光滑,易于进行表面处理,如镀锌、喷漆等。

三、冲压件工艺性影响因素1. 材料性能:材料的选择对冲压件的工艺性有很大影响。

常用的冲压材料有低碳钢、合金钢、不锈钢等。

不同材料具有不同的强度、塑性和硬度,需根据产品要求选择合适的材料。

2. 冲压模具:模具是冲压件生产的关键,其设计、制造和选用对冲压件的工艺性有直接影响。

模具的精度、刚度和磨损程度都会影响冲压件的尺寸精度和形状精度。

3. 冲压设备:冲压设备包括压力机、模具安装设备等。

设备的性能、精度和稳定性对冲压件的工艺性有重要影响。

4. 工艺参数:冲压工艺参数包括冲压速度、压力、温度等。

合理的工艺参数可以保证冲压件的尺寸精度、形状精度和表面质量。

5. 操作人员技能:操作人员的技能水平直接影响冲压件的生产质量和效率。

四、冲压件工艺性优化措施1. 优化材料选择:根据产品要求,选择合适的材料,提高材料的塑性和可冲压性。

2. 优化模具设计:采用先进的模具设计方法,提高模具的精度和寿命。

合理设计模具结构,降低生产成本。

3. 选用高性能冲压设备:提高设备的性能、精度和稳定性,确保冲压件的质量。

4. 优化工艺参数:根据产品要求,合理设置冲压速度、压力和温度等工艺参数,保证冲压件的尺寸精度、形状精度和表面质量。

5. 提高操作人员技能:加强操作人员培训,提高其技能水平,确保生产过程中的产品质量。

冲压工艺分析流程及要点

冲压⼯艺分析流程及要点冲压⼯艺分析流程及要点说明:本规范为TG0数据设计指导。

该系列设计规范⽤于指导结构功能说明、结构布置与尺⼨控制的正向设计,尤其是在没有标杆车的状态下的正向开发;基于本规范完成结构数据TG0版的设计开发。

本规范是TG0版数据的设计指导。

[键⼊⽂字]内容⼀.冲压SE宏观流程⼆.冲压SE流程详解三.根据冲压⼯艺评审表对该数型进⾏分序的理解,理解压型或者拉延以及后序排布四.根据分序理解,在项⽬负责⼈(冲压⼯艺负责⼈)协助下进⾏AF冲压⽅向确定,并导出TIP点五.根据冲压⽅向做成型⼯艺补充,压边圈按要求尽量平缓过渡光顺,并将修边线展出。

调整分模线平滑光顺六.根据项⽬提供信息及材料进⾏成型⼯艺模拟七.对成型模拟结果进⾏分析,此过程需项⽬负责⼈(冲压⼯艺负责⼈)监督完成,根据模拟结果分析要求进⾏反复模拟验证⼋.根据结果分析要求对该产品优化,并提出相应的ECR。

(ECR格式和内容待商定)九.经项⽬负责⼈(冲压⼯艺负责⼈)确认结果分析⽆误后,可开始进⾏UG建型。

并开始正式UG 数据模拟计算并分析结果⼗.根据结果进⾏局部⼩修改,直到模拟结果没问题,将数型数据交给精算⼈员进⾏PAM精算。

根据PAM精算结果进⾏局部修改,同时准备后续翻边整形的粗算及数型数据。

并交给精算⼈员进⾏精算⼗⼀.准备⼯艺数型,根据要求完成数型优化和层的摆放⼗⼆.制作DL图,并优化⼆维图⼗三. 项⽬负责⼈(冲压⼯艺负责⼈)审核完⼯艺数型和DL图后,可提交给项⽬助理整理并最终按节点交付材料注意:红⾊字体为推荐值冲压SE分析流程及要点⼀.冲压SE宏观流程:1. 接到数据在项⽬负责⼈(冲压⼯艺负责⼈)协助下分析⼯艺数据宏观缺陷。

2. 根据冲压⼯艺评审表对该数型进⾏分序的理解,理解压型或者拉延以及后序排布。

3. 根据分序理解,在项⽬负责⼈(冲压⼯艺负责⼈)协助下进⾏AF冲压⽅向确定,并导出TIP点,此过程根据分析结果需反复操作。

4. 根据冲压⽅向做成型⼯艺补充,压边圈按要求尽量平缓过渡光顺,并将修边线展出。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本次毕业设计的任务是接触环零件冲压工艺分析和模具的具体结构设计。

通过查阅了相关文献资料,对接触环零件进行工艺性分析,选择并确定符合于给定条件的最优工艺方案,及进行了工艺与设计的有关计算,如:选择基本工序,确定其顺序、工序数目及工序组合形式。

介绍了主要零部件的设计理念,详细剖析了设计过程中一些思路,以及某些非标准零件的使用特点。

阐述了工位级进模的设计要点, 使产品质量达到设计要求。

然后以此为基础,设计出冲压模具主要零件的结构。

并在设计中,介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。

分析了冲模模架的基本类型,讨论了冲模模架的技术要求,介绍了标准模架的装配工艺。

并指出了模架装配时的注意事项。

条料的步进定位是一个很重要的工序,其对工件的精度影响很重要,因此对其设计的准确性与标准性对模具既有利于模具维修的规范化,也为整个模具的顺利生产打下了一个良好的基础。

同时凸、凹模结构对产品生产质量影响也很大,在提高经济效益和降低成本的前提下,设计出合理而简单的凸、凹模结构是设计中的重要环节。

关键词:接触环;级进模;整形;排样;镶件;冲模模架;技术条件;装配工艺…Abstract:the design is focus on both the analysis of Pressing technics of the contact plate and the particular configuration design of die. According to check with a great deal of reference details .It is a must to base on the technical analysis of the patch, then choose a best craft procedure to a given project. For instance, basic procedure's choosing, basic procedure's sequence confirmation , the amount of the working procedure and the format of the procedure combination. Presentation of the main components of the design concept, a detailed analysis of the design process in a number of ideas, as well as the use of certain features of non-standard parts On-position progressive die design features, so that the quality of products meet the design requirements. And then as a basis for designing the main parts stamping die structure. And design, introduced the nesting parts map, location design, the calculation of punching force and the calculation of center of pressure.Analysis of the die of the basic types of mold, die mold discussed the technical requirements on the standard mold of the assembly process. And pointed out that when the mold assembly of attention. Be expected to step positioning is a very important process, and its impact on the accuracy of the workpiece is very important, so the accuracy of their design on the mold with the standard of maintenance of both the standardization of mold, but also for the smooth production of the mold and lay a good foundation. At the same time, convex, concave mold structure of the product quality of a great impact in improving the economic efficiency and reduce costs under the premise of the design of a reasonable and simple, convex, concave mold structure is an important part of the design.Key words: contact chip; progressive die; plastic; nesting; Inserts; die mold; technical conditions; assembly process ...目录摘要 (I)ABSTRACT: (II)目录 (III)前言 (1)1 设计主题 (3)2 零件的工艺性分析 (4)2.1结构与尺寸 (4)2.2精度 (4)2.3材料 (4)2.4批量 (4)3确定冲裁工艺方案 (5)4确定模具总体结构方案 (6)4.1模具类型 (6)4.2操作与定位方式 (6)4.3卸料与出件方式 (6)4.4模架类型及精度 (6)五.工艺与设计计算 (7)5.1排样设计与计算 (7)5.2计算冲压力与压力中心,初选压力机 (8)5.3模具闭合高度的确定和压力机的校验 (10)5.4计算凹、凸模刃口尺寸及公差 (11)5.4.1落料凹模刃口尺寸。

按磨损情况分类计算。

(11)5.4.2 冲孔凹模刃口尺寸冲孔凹模均为圆形,故可按公式 (12)5.4.3 侧刃孔尺寸 (12)6 设计选用模具零、部件,绘制模具总装图 (13)6.1凹模设计 (13)6.2凸模设计 (14)6.3模柄的选择 (16)6.4弹簧的选择 (16)6.5其它主要零部件的尺寸规格 (17)6.6绘制模具总装草图及非标准模具零件图 (18)7 冲模的装配和调试 (21)7.1冲模装配要领及过程 (21)7.1.1冲模装配前准备工作 (21)7.1.2模具的装配顺序 (22)7.2冲模的调试 (22)结束语 (23)参考文献 (24)致谢 (25)附录 (26)前言模具是工业生产中使用及为广泛的基础工艺设备,模具工业是我国民经济的基础工业。

在汽车、电机、仪表、电器、电子、通信、家电和轻工等行业中大都要模具成形,如汽车覆盖件、发动机曲轴、电视机外壳、洗衣机内桶的制造。

都离不开模具。

用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其他加工制造方法所不能比拟的,而且在加工中不破坏产品表面。

许多工业的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平。

国民经济的五大支柱产业—机械、电子、汽车、石油、建筑都要求模具工业的发展与之相适应。

我国模具行业的生产能力已约占世界总量的近10%,位列世界第三,仅次于日、美。

但技术现状令人担忧,模具技术水平要比工业发达国家落后许多,总体水平与德、美、日等相比,约要落后15年左右。

如何在政策、模式、技术等方面提升国内模具业自主创新能力成为模具行业的重要命题。

在创新模式上,虽然模具行业有原创性、集成性及引进消化吸收再创新三种自主创新的主要模式,也都有成功的案例,但模具是集机、电、光、化于一体的高新技术产品,CAD/CAM/CAE、高速加工、快速成型、精密成型、超精加工、信息网络等技术都得到应用,因此更适宜于集成创新。

当然,某些核心技术的原创性自主创新和部分技术的引进消化吸收再创新也十分重要。

因模具品种繁多、应用面广,因此自主创新应该选择重点,率先突破,再来带动全局。

今后5年~10年,首先应在市场需要量大,如在目前主要依靠进口和能代表发展方向的汽车覆盖件模具和大型、精密模具方面进行重点突破。

为了迅速提高我国模具行业的创新能力及模具设计制造水平,一些关键技术必须突破,并在实际生产中得到应用。

模具业有十项左右的关键技术,可综合成两个重大项目:(1)模具数字化设计制造技术及网络化服务平台研究开发和应用这主要包括了引领模具行业未来发展方向的模具数字化设计制造技术(含模块化、集成化、协同化设计技术)和网络化报务平台两个方面内容,以集成创新为主,将创新成果应用到生产中,达到提高模具行业整体水平和核心竞争力及缩短模具生产周期、降低生产成本等目的。

(2)汽车大型精密复杂模具的研究开发与制造汽车工业的快速发展要求汽车环保、节能、安全和轻量化,和解决汽车模具需要大量进口的状况。

我们需要在高强度板热压成形工艺与模具和塑料成形技术与模具方面进行创新研究,并将成果用于生产,使热压成形模具填补国内空白,塑料成形模具提高水平,改变目前大量进口受制于人的局面,从而适应和促进我国汽车工业的发展。

因此,我们所需要掌握的不仅仅是书本上的知识,更重要的是要把我们所学的专业知识应用到社会实际生产中。

于是,就要求我们能全面的掌握冲压模具、注塑模具等各类模具的设计与应用原理。

积极主动关注本行业最新动态与发展,并在实践中不断的丰富和积累经验,为社会创造更大的价值。

1 设计主题零件名称:接触环生产批量:年产量15万件材料:QSn6.5-0.1(M)厚度:t=0.3 mm零件图2 零件的工艺性分析2.1 结构与尺寸该零件结构简单,形状对称,尺寸较小。

悬臂宽度(1.5,1.025)大于 1.5t,臂长(3.25,1.3)小于5倍臂宽;凹槽宽度 1.6512.00+>1.5t,深度也较小:最小孔径φ1.8512.00+>0.9t;孔至边缘最小距离(0.925)>1.5t。

均适宜于冲裁加工。

2.2 精度零件尺寸公差除φ9.4接近于IT11级外,其余尺寸均低于IT12级,亦无其他特殊要求。