粉煤灰及矿渣粉的烧失量试验方法

粉煤灰细度烧失量

粉煤灰烧失量、细度1 工程意义减少混凝土水泥用量,降低成本;粉煤灰颗粒的“滚珠”效应,提高混凝土工作性能,即扩展性;粉煤灰的“火山灰"反应较慢,减少混凝土内部因水化产生的热量;粉煤灰在水泥水化后期一般超过28d的次级水化反应可以提高混凝土的密实度,降低渗透性;2 发展前景粉煤灰是火力发电厂燃煤锅炉排放出的一种工业废渣,近年来,随着我国电力工业的飞速发展,粉煤灰的排放量急剧增加;如果对其处理不当,将会造成环境污染,对生态造成很大威胁,给人们的生活和动植物的生长造成严重危害;粉煤灰也是一种用途广泛的二次资源,国内外已将粉煤灰广泛应用于建材、环保、农业及化工等众多领域,与西方发达国家相比,我国粉煤灰的利用率偏低;因此我们要根据其特征,加大对粉煤灰在高新技术领域的应用研究,使其"化害为利、变废为宝",从而实现可持续发展;3 目的与适用范围本试验方法适用于检测粉煤灰烧失量和细度;4 主要检测设备5-12箱式电阻炉, 测量范围0-1600℃, 准确度等级20℃AR2140电子分析天平, 测量范围0-210g, 准确度等级SF-150A水泥负压筛析仪, 测量范围0~100%,准确度等级%5 试验准备箱式电阻炉操作规程电阻炉可安放于室内平整的地面或工作台架上,与之配套的温度控制器应避免受震动,且放置位置与电炉不宜太近,防止过热而影响控制部分的正常工作;揭开温度控制器罩壳,按“电阻炉与温度控制器电气联接示意图”及温度控制器后端接线板标注,用导线连接电源、电炉、热电偶、炉门安全开关;将调节仪表面拨动开关拨到“温度设定”处,然后旋转温度设定旋钮,使数码管显示所需的工作温度值;再将拨动开关拨至“温度报警”处,然后旋转报警设定旋钮,使数码管显示所需的报警温度值,最后把拨动开关拨到中间“测温”位置;按动开关,接触器吸合,同时调节仪绿色指示灯亮,表示温度控制器进入正常工作状态;当炉内温度接近设定温度值时,在调节仪时间比例作用下控制接触器吸合和释放反复动作,使炉温保持恒定;当炉内温度超过报警设定值时,调节仪红色指示灯闪烁,表示超温,提醒操作者应采取措施;保证仪器长期良好工作状态,应对温度控制器以下项目进行定期检查:1接线头是否良好;2数显温度调节仪温度显示是否稳定,工作是否正常;3用电位差计校对数显温度调节仪温度显示是否超差;AR2140电子分析天平操作规程将天平放置在水平位置,在天平后部调节水平旋钮,使水泡调到中央位置,必须调节水平;接通电源,按>0/T<键,显示所有字段,首先需要预热20~30分钟;若需显示回零;快速按下>0/T<键将样品置于称盘上并在显示屏上读取称量值;关机时按住Mode off键直到显示屏上出现off后松开;负压筛析仪操作规程筛析试验前,应把负压筛放在筛座上,盖上筛盖,接通电源,检查控制系统,调节负压至4000-6000pa范围内;当工作负压小于4000pa时,应清理吸尘器内的水泥,使负压恢复正常;称取试样,置于负压筛中,盖上筛盖,放在筛座上,开动筛析仪筛析;筛毕,做好使用记录登记;6 试验步骤烧失量称取约1g试样m1,精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在高温炉内,从低温开始逐渐升高温度,在950±25℃,取出坩埚置于干燥器中冷却至室温,称量;反复灼烧,直至恒量m2;细度负压筛法用于水泥和混凝土中的粉煤灰GB/T 1596-20051检查负压筛析仪,负压是否在4000~6000Pa控制范围内;2称取试样10g,置于洁净的0.045mm负压筛中,盖上筛盖,放在筛座上,开动筛析仪连续筛析3min,在此期间如有试样附着在筛盖上,可用轻质木棒轻轻地敲击,使试样落下;筛毕,用天平称量筛余物;3当工作负压小于4000Pa时,应清理吸尘器内水泥,使负压恢复正常;4 原始记录登记;7 试验结果计算及结果应符合下列规定检测结果烧失量的质量百分数X LOI%按1下式计算:式中: X烧失量的质量百分数%LOI———试样的质量gm1m—灼烧后试样的质量g2每项测定的试验次数规定为两次;用两次试验平均值表示测定结果;粉煤灰试样筛余百分数按下式计算:用于水泥和混凝土中的粉煤灰GB/T 1596-2005/m×100F=RS式中:F—粉煤灰试样的筛余百分数,%R—粉煤灰筛余物的质量,gSW—粉煤灰试样的质量,g结果计算至%筛余结果的修正为使试验结果可比,应采用试验筛修正系数方法来修正计算结果;试验筛修正系数按下式计算:/mK=m式中:K—试验筛修正系数;—标准样给定的筛余百分数,%mm—标准样在试验筛上的筛余百分数,%修正系数计算至注:修正系数C超出的试验筛不能用作水泥细度检验;8 试验记录用于水泥和混凝土中的粉煤灰试验检测记录表试验室名称:苏交科集团股份有限公司工程检测中心记录编号:ZY06-021-2015-01试验人:复核人:日期:年月日9 试验规程及评定依据试验规程:GB/T176-2008水泥化学分析方法用于水泥和混凝土中的粉煤灰GB/T 1596-2005评定依据:用于水泥和混凝土中的粉煤灰GB/T 1596-200510 注意事项试验前必须检查所用的仪器设备,确保设备功能正常;接触高温物品时必须戴好干燥的隔热手套;。

粉煤灰烧失量不确定度评定

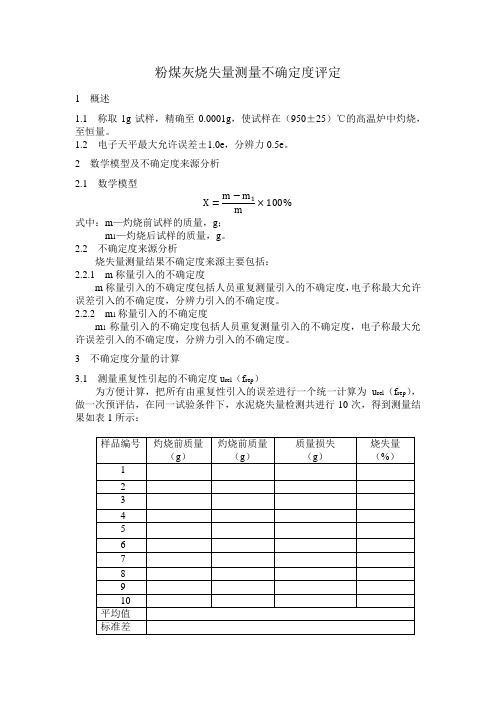

粉煤灰烧失量测量不确定度评定1概述1.1 称取1g试样,精确至0.0001g,使试样在(950±25)℃的高温炉中灼烧,至恒量。

1.2 电子天平最大允许误差±1.0e,分辨力0.5e。

2数学模型及不确定度来源分析2.1 数学模型式中:m—灼烧前试样的质量,g;m1—灼烧后试样的质量,g。

2.2 不确定度来源分析烧失量测量结果不确定度来源主要包括:2.2.1 m称量引入的不确定度m称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

2.2.2 m1称量引入的不确定度m1称量引入的不确定度包括人员重复测量引入的不确定度,电子称最大允许误差引入的不确定度,分辨力引入的不确定度。

3不确定度分量的计算3.1 测量重复性引起的不确定度u rel(f rep)为方便计算,把所有由重复性引入的误差进行一个统一计算为u rel(f rep),做一次预评估,在同一试验条件下,水泥烧失量检测共进行10次,得到测量结果如表1所示:单次试验标准差使用贝塞尔公式计算:则相对不确定度()3.2 m称量引起的不确定度u rel(m)称量时人员重复性引起的不确定度已归入u rel(f rep),不再另外计算。

3.2.1 电子天平最大允许误差引起的不确定度u rel1(m)经查电子天平检定证书,在0≤m≤50g的时候,最大允许误差为±1.0e,所以区间半宽度为1.0e=1mg,符合B类评定标准,包含因子,则:3.2.2 电子天平分辨力引起的不确定度u rel2(m)电子天平分辨力为1.0e=1mg,区间半宽度为0.5mg,符合B类评定标准,包含因子3.2.3 合成不确定度u rel(m)=3.3 m1称量引起的不确定度u rel(m1)m1与m在相同条件下用同一天平称量,所以拥有相同的不确定度,则:4相对合成不确定度u Arel(X)因为,m1与m在同一天平测量,所以它们为相关量,但m1与m是相减或相除,所以为负相关,相关系数接近-1,系统误差相互抵消,因此,这里可以采用互不相关的方法计算。

4 粉煤灰烧失量

试验技能答辩综合考核打分表(粉煤灰烧失量)序号考核内容考核情况优秀满意合格较差1 目的测定粉煤灰中烧失量10 9-7 6-4 3-02 原理试样在(950±25)°C的高温炉中下灼烧,驱逐二氧化碳和水分,同时将存在的易氧化的元素氧化20 19-15 14-10 9-03 主要设备瓷坩埚(25mL)、高温炉(0-1000°C)、天平((量程不小于200g,最小分度值不大于0.0001g)万分之一分析天平10 9-7 6-4 3-04 环境条件标准未做具体要求10 9-7 6-4 3-05 取样制样采用四分法或缩分器将样品缩分至约100g,经80um方孔筛筛析,用磁铁吸去筛余物中金属铁,将筛余物经过研磨后使其全部通过孔径为80um方孔筛,充分混匀,装入试样瓶中,密封保存,供测定用15 14-11 10-6 5-06 试验步骤瓷坩埚经第一次灼烧、冷却、称量后,通过连续对每次15min的灼烧,然后冷却称量的方法来检查恒定质量,当连续两次称量之差小于0.0005g时,即达到恒量可以作为试验使用。

准确称取约1g试样,精确至0.0001g,放入已灼烧恒量的瓷坩埚中。

将盖斜置于坩埚上,放在高温炉内,如有多个试样,要准确标记坩埚对应的样品号。

从低温开始逐渐升高温度,在(950±25)°C下灼烧15-20min,取出坩埚置于干燥器中,冷却至室温,称量。

反复灼烧,直至恒量。

同时进行平行试验。

20 19-15 14-10 9-07 记录、报告及结论烧失量X=[(m-m1)/m]×100,计算结果保留2位小数。

式中:(m-m1)---灼烧前后试样的质量差,g; m----粉煤灰试样的质量,g。

15 14-11 10-6 5-0。

粉煤灰烧失量细度需水量比对混凝土性能的影响

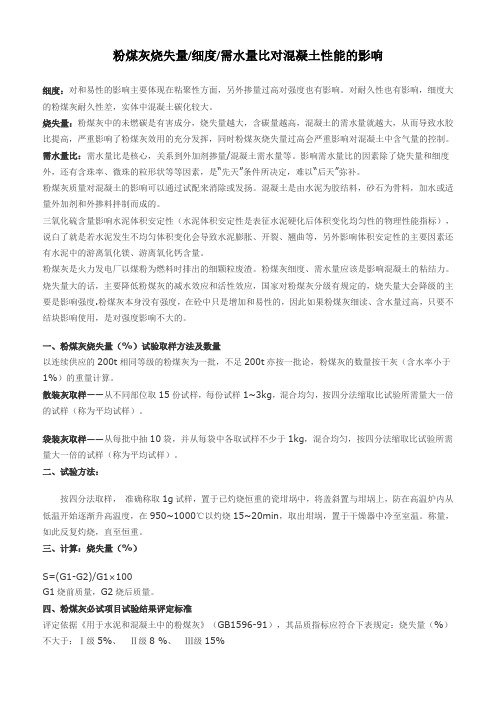

粉煤灰烧失量/细度/需水量比对混凝土性能的影响细度:对和易性的影响主要体现在粘聚性方面,另外掺量过高对强度也有影响。

对耐久性也有影响,细度大的粉煤灰耐久性差,实体中混凝土碳化较大。

烧失量:粉煤灰中的未燃碳是有害成分,烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制。

需水量比:需水量比是核心,关系到外加剂掺量/混凝土需水量等。

影响需水量比的因素除了烧失量和细度外,还有含珠率、微珠的粒形状等等因素,是“先天”条件所决定,难以“后天”弥补。

粉煤灰质量对混凝土的影响可以通过试配来消除或发扬。

混凝土是由水泥为胶结料,砂石为骨料,加水或适量外加剂和外掺料拌制而成的。

三氧化硫含量影响水泥体积安定性(水泥体积安定性是表征水泥硬化后体积变化均匀性的物理性能指标),说白了就是若水泥发生不均匀体积变化会导致水泥膨胀、开裂、翘曲等,另外影响体积安定性的主要因素还有水泥中的游离氧化镁、游离氧化钙含量。

粉煤灰是火力发电厂以煤粉为燃料时排出的细颗粒废渣。

粉煤灰细度、需水量应该是影响混凝土的粘结力。

烧失量大的话,主要降低粉煤灰的减水效应和活性效应,国家对粉煤灰分级有规定的,烧失量大会降级的主要是影响强度.粉煤灰本身没有强度,在砼中只是增加和易性的,因此如果粉煤灰细读、含水量过高,只要不结块影响使用,是对强度影响不大的。

一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

粉煤灰烧失量

粉煤灰烧失量(%)试验取样方法一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%三)、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过试验确定。

检查数量:按进场的批次和产品的抽样检验方案确定。

检查方法:检查出厂合格证和进场复验报告。

“混凝土生产中为改善其某些性能、调节混凝土强度等级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料,称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料,如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或者某些自身不具有水硬性,但经磨细与石灰或石灰和石膏拌合在一起,加水后能在常温下具有胶凝性的水化产物,既能在水中也能在空气中硬化,这种材料称为具有活性的水硬性材料,如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩以及火山灰质材料,如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

粉煤灰烧失量试验方法

粉煤灰烧失量试验方法粉煤灰烧失量试验方法,那可是很有讲究的呢!先来说说步骤吧。

第一步,称取一定量的粉煤灰试样,这就像是给要参赛的选手称重一样,得精确点儿,可不能马虎呀。

一般呢,按照规定称取1克左右就好啦。

然后把称好的粉煤灰放到已经灼烧恒重的瓷坩埚里,这瓷坩埚就像是粉煤灰的小房子,得干干净净、恒重的那种哦。

接着把这个装有粉煤灰的坩埚放到高温炉里去,把温度升高到950℃左右呢,这温度可不能随便乱调呀,就像烤蛋糕一样,温度不对可就烤坏了。

在这个高温下灼烧15 - 20分钟,这个过程中就像等待一个神秘的魔法发生一样,心里还怪紧张的呢。

灼烧完了之后,把坩埚拿出来,放在干燥器里冷却到室温,再称重。

这一套流程下来,就能算出粉煤灰的烧失量啦。

那在这个过程中有啥注意事项呢?哎呀,可多了呢。

称样的时候,天平得校准好,不然误差就像小恶魔一样跑出来捣乱了。

高温炉的温度控制那是相当重要,要是温度波动太大,就像开车的时候方向盘乱晃一样,肯定得出问题呀。

还有啊,冷却的时候一定要放在干燥器里,要是不小心受潮了,那前面的努力不就白费了嘛,多让人沮丧呀!安全性和稳定性方面呢?高温炉在使用的时候可得小心啦,那高温可不是闹着玩的,就像一个小火球在里面,要是不小心碰到了,那肯定会烫伤的,所以得严格按照操作规程来。

稳定性的话,只要按照步骤稳稳地操作,就像盖房子打好地基一样,整个试验过程还是比较稳定的。

再讲讲应用场景和优势吧。

在建筑行业里,这个粉煤灰烧失量试验可太有用了。

因为粉煤灰在混凝土里的应用很广泛,知道烧失量就能更好地控制混凝土的质量。

这就好比做菜的时候知道每种调料的精确用量一样重要。

如果烧失量太大,就像菜里盐放多了一样,会影响混凝土的性能,可能会导致强度不够之类的问题。

那优势呢,这个试验方法相对比较简单,不需要特别复杂的设备,就像做一道家常菜,不需要高级的厨具也能做出来一样。

给大家讲个实际案例吧。

有个建筑工程,他们在使用粉煤灰做混凝土的时候,一开始没有重视烧失量试验。

2019年064粉煤灰细度、密度、比表面积、烧失量试验.doc

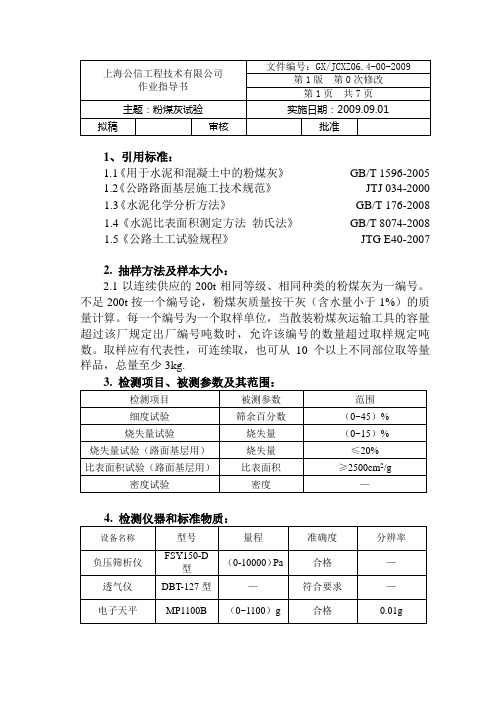

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

粉煤灰烧失量试验方法

粉煤灰烧失量试验方法

1.依据标准:《公路工程无机结合料稳定材料试验规程》JTG E51-2009(T0817-2009)。

2.试验目的及适用范围:本方法主要用于粉煤灰烧失量的测定。

3.试验准备

3.1试验仪器

3.2试样准备

3.2.1将粉煤灰用四分法缩减至10g余左右,如有大颗粒存在,须在研钵中磨细至无不均匀颗粒存在为止,置于小烧杯中在105-110℃烘干至恒量,储存于干燥器中,以备试验用。

4.试验步骤

依据《公路工程无机结合料稳定材料试验规程JTG E51-2009》T0817-2009中的步骤进行试验。

5.试验结果整理

5.1 烧失量按下式计算;

式中:X —烧失量(%);

m 0—试样的质量(g );

m n —灼烧后试样的质量(g )。

5.2平行试验两次,允许重复性误差为0.15%。

5.3试验结果精确至0.01%

6.试验报告

试验报告包括:①粉煤灰的来源;②试验方法名称;③粉煤灰的烧失量。

7.试验注意事项

7.1反复灼烧,直至连续两次称量之差小于0.0005g 时即达到恒量。

1000

0⨯-=m m m X n。

烧失量的检验细则

烧失量的检验细则

一、依据标准:《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)

;引用标准:《水泥化学分析方法》(GB/T 176-1996)。

二、适用范围:水泥、粒化高炉矿渣粉及粉煤灰的烧失量测定。

三、分析步骤:1、称取约1g试样(m1),精确至0.0001g,置于已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内。

2、从低温开始逐级升高温度,在950~1000℃下(粒化高炉矿粉在650℃~750℃下)灼烧15-20min,取出坩埚置于干燥器中冷却至室温,称量。

3、反复灼烧,直至恒重。

四、结果表示:1、烧失量的质量百分数D Lo1(%)按下式计算:

D Lo1=(m1-m2)/m1×100

式中:m1――试料的质量(g);

m2――灼烧后的试料的质量(g)。

2、矿渣水泥在灼烧过程中由于硫化物的氧化引起烧失量测定的误差,可通过下列公式进行校正:

0.8×(水泥灼烧后测得的SO3百分数-水泥未经灼烧时的SO3百分数)=0.8×(由于硫化物的氧化产生的SO3百分数)=吸收空气中氧的百分数校正后的烧失量(%)=测得的烧失量(%)+吸收空气中氧的百分数

五、允许差:同一试验室的允许差为0.15%。

粉煤灰细度密度比表面积烧失量试验

1、引用标准:1.1《用于水泥和混凝土中的粉煤灰》GB/T 1596-20051.2《公路路面基层施工技术规范》JTJ 034-20001.3《水泥化学分析方法》GB/T 176-20081.4《水泥比表面积测定方法勃氏法》GB/T 8074-20081.5《公路土工试验规程》JTG E40-20072. 抽样方法及样本大小:2.1以连续供应的200t相同等级、相同种类的粉煤灰为一编号。

不足200t按一个编号论,粉煤灰质量按干灰(含水量小于1%)的质量计算。

每一个编号为一个取样单位,当散装粉煤灰运输工具的容量超过该厂规定出厂编号吨数时,允许该编号的数量超过取样规定吨数。

取样应有代表性,可连续取,也可从10个以上不同部位取等量样品,总量至少3kg.5. 检测系统框图:6. 检测前、后对被测样品、检测仪器、环境要求、设备安装的检查:6.1 检测前检查:6.1.1核对被测样品与流转单是否一致,样品数量不得少于规定数量。

6.1.2 仪器是否处于完好运转状态,是否有计量合格证,并在有效期内。

6.2 检测后检查:6.2.1恢复仪器初始状态关闭电源。

6.2.2做好设备记录。

6.2.3做好清洁保养工作。

7. 检测步骤:7.1 细度测定步骤:7.1.1将测试用粉煤灰样品置于温度105℃-110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

称取试样10g,精确至0.01g。

倒入0.075mm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

7.1.2接通电源,将定时开关固定在3min,开始筛析。

7.1.3开始工作后,观察负压表,使负压稳定在4000 Pa -6000Pa,若负压小于4000Pa,则应停机,清理收尘器中的积灰后再进行筛析。

7.1.4在筛析过程中,可用轻质木棒轻轻敲打筛盖,以防吸附。

7.1.5 3min后停止筛析,停机后观察筛余物,如出现颗粒成球、粘筛或有细颗粒沉积在筛框边缘,用毛刷将颗粒轻轻刷开,将定时开关固定在手动位置,再筛析1min-3min直至筛分彻底为止。

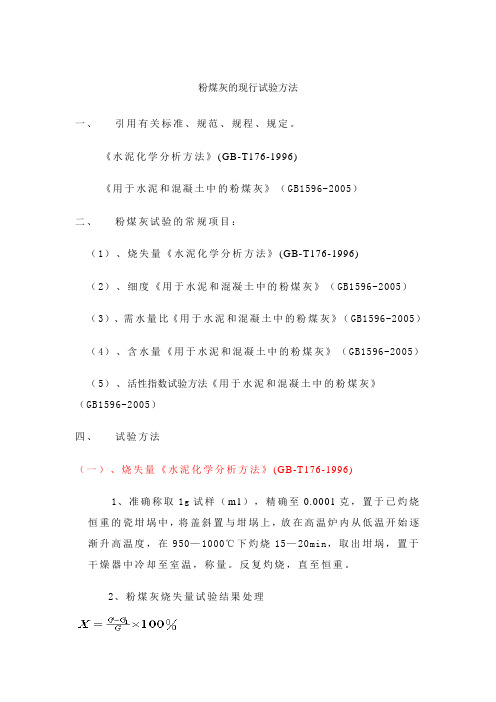

粉煤灰的现行试验方法

粉煤灰的现行试验方法一、引用有关标准、规范、规程、规定。

《水泥化学分析方法》(GB-T176-1996)《用于水泥和混凝土中的粉煤灰》(GB1596-2005)二、粉煤灰试验的常规项目:(1)、烧失量《水泥化学分析方法》(GB-T176-1996)(2)、细度《用于水泥和混凝土中的粉煤灰》(GB1596-2005)(3)、需水量比《用于水泥和混凝土中的粉煤灰》(GB1596-2005)(4)、含水量《用于水泥和混凝土中的粉煤灰》(GB1596-2005)(5)、活性指数试验方法《用于水泥和混凝土中的粉煤灰》(GB1596-2005)四、试验方法(一)、烧失量《水泥化学分析方法》(GB-T176-1996)1、准确称取1g试样(m1),精确至0.0001克,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,放在高温炉内从低温开始逐渐升高温度,在950—1000℃下灼烧15—20min,取出坩埚,置于干燥器中冷却至室温,称量。

反复灼烧,直至恒重。

2、粉煤灰烧失量试验结果处理G ——灼烧前试样重量G 1——灼烧后试样重量(二)、细度《用于水泥和混凝土中的粉煤灰》(GB1596-2005) 附录A(规范性附录)粉煤灰细度试验方法A.1 范围本附录规定了粉煤灰细度试验用负压筛析仪的结构和组成,适用于粉煤灰细度的试验。

A.2 原理利用气流作为筛分的动力和介质,通过旋转的喷嘴喷出的气流作用使筛网里的待测粉状物料呈流态化,并在整个系统负压的作用下,将细颗粒通过筛网抽走,从而达到筛分的目的。

A.3 仪器设备A.3.1 负压筛析仪负压筛析仪主要由45um 方孔筛、筛座、真空源和收尘器等组成,其中45um 方孔筛内径为φ150mm ,高度为25mm ,45um 方孔筛及负压筛析仪筛座结构示意图如图A1所示。

单位为毫米A.3.2 天平量程不小于50g ,最小分度值不大于0.01g 。

A.4 试验步骤A.4.1 将测试用粉煤灰样品置于温度为105℃~110℃烘干箱内烘至恒重,取出放在干燥器中冷却至室温。

粉煤灰试验报告

粉煤灰试验报告一、粉煤灰烧失量检测1、试验目的:测定粉煤灰中的未燃碳是有害成分(烧失量越大,含碳量越高,混凝土的需水量就越大,从而导致水胶比提高,严重影响了粉煤灰效用的充分发挥,同时粉煤灰烧失量过高会严重影响对混凝土中含气量的控制)。

2、取样标准及数量粉煤灰样品按GB12573-2008进行取样(每批散装水泥不大于120T同厂家、同品种、同批号、同出场日期的水泥)为一批,(任何新选货源或同厂家、同批号、同品种、同生产日期的水泥出厂日期达到6个月进行全检)。

自检取样数量为:采用四分法缩分至约100g。

3、试验仪器:(1)、箱式电磁炉,最高温度:1200℃。

(2)、瓷坩埚:带盖,容量15-30mL。

(3)、精密天平,不低于四级,精确度至0.0001。

(4)、干燥器。

4、试验注意事项:试样在950-1000℃的箱式电磁炉中,驱除水分和二氧化碳,同时将存在的一氧化元素碳化。

由硫化物的氧化引起的烧失量误差必须进行校正,而其他元素存在引起的误差一般忽略不计。

5、试验步骤:称取一个试验,精确至0.0001g,置于已灼热恒量的瓷坩埚中,将盖斜至于坩埚上,放在电磁炉内从低温开始逐渐升高温度,在950-1000℃下灼烧15-20min,取出坩埚置于干燥器中冷却至室温,称量。

反复灼烧,直至恒量。

6、试验结果:烧失量的质量按百分数计算二、粉煤灰细度检测1、试验目的:粉煤灰的细度(对和易性的影响主要体现在粘聚性方面,另外掺量过高对强度也有影响。

对耐久性也有影响,细度大的粉煤灰耐久性差,实体混凝土碳化较大)。

2、试验仪器:负压筛析仪、天平:量程不小于50g,最小分度不大于0.01g。

3、试验注意事项:检测仪器是否运行。

筛子是否符合要求。

4、试验步骤:(1)、将粉煤灰样品置于温度为105-110℃烘干箱内置恒重,取出放在干燥器中冷却至室温。

(2)、称取试样约10g,准确至0.01g倒入45μm方孔筛筛网上,将筛子置于筛座上,盖上筛盖。

快速鉴定粉煤灰质量的方法

快速鉴定粉煤灰质量的方法粉煤灰是燃煤产生的一种副产品,广泛应用于建筑材料、水泥、混凝土等领域。

但是,粉煤灰的质量对于其应用效果至关重要。

因此,快速鉴定粉煤灰质量的方法就显得尤为重要。

一、外观检查法外观检查法是最基本也是最直观的一种方法。

通过观察粉煤灰的颜色、密度、颗粒形状等特征,可以初步判断其质量。

一般来说,优质的粉煤灰颜色较为均匀,密度适中,颗粒形状规则。

而质量较差的粉煤灰则往往颜色不均匀,密度较大或较小,颗粒形状不规则。

因此,通过外观检查法可以大致判断粉煤灰的质量。

二、烧失量测定法烧失量是指粉煤灰在一定温度下失去的质量。

通过测定粉煤灰的烧失量,可以间接反映其质量。

测定方法是将一定质量的粉煤灰样品加热至一定温度,然后称量经加热后的样品质量与原始样品质量的差值即为烧失量。

一般来说,烧失量越低,说明粉煤灰的质量越好。

三、化学成分分析法粉煤灰的化学成分对其质量影响较大。

通过对粉煤灰中各种化学成分的分析,可以准确判断其质量。

常用的化学成分分析方法有X射线荧光光谱分析、原子吸收光谱分析、红外光谱分析等。

这些方法可以测定粉煤灰中各种元素的含量,从而判断其质量是否符合要求。

四、物理性能测试法粉煤灰的物理性能对其应用效果起着关键作用。

通过测定粉煤灰的物理性能,可以评估其质量。

常用的物理性能测试包括比表面积测定、颗粒度分析、吸水性测定等。

这些测试方法可以直接反映粉煤灰的物理性能,从而判断其质量。

五、应用实验法最直观也是最准确的方法是进行应用实验。

将待测的粉煤灰样品应用于实际工程中,通过观察其应用效果来判断其质量。

例如,在混凝土中应用粉煤灰,可以观察混凝土的强度、抗渗性等指标来评估粉煤灰的质量。

这种方法虽然耗时较长,但可以直接得到最真实的结果。

快速鉴定粉煤灰质量的方法包括外观检查法、烧失量测定法、化学成分分析法、物理性能测试法和应用实验法。

通过这些方法的综合应用,可以准确、快速地判断粉煤灰的质量,从而确保其应用效果。

粉煤灰烧失量方法

粉煤灰烧失量方法

粉煤灰烧失量方法是用来确定煤灰在燃烧过程中的挥发失量和残渣含量的方法。

一般可以通过以下步骤进行:

1. 准备煤灰样品:将一定量的煤灰样品称取,通常为10克左右,记录样品的质量。

2. 烘干样品:将煤灰样品放入烘箱中,以100左右的温度烘干一段时间,直到样品失去重量时停止烘干。

记录样品烘干前后的质量差值,即为样品的含水量。

3. 加热样品:将烘干后的样品放入坩埚中,加热至高温,一般在700左右。

在高温下,样品中的有机质会挥发掉,形成烧失量。

4. 冷却样品:将加热后的样品冷却到室温。

5. 称重样品:将冷却后的样品取出,将样品放入天平中进行称重,记录其质量。

6. 求烧失量:根据样品的烘干前后质量差值和烧失后的质量,计算烧失量。

烧失量等于(烧失前质量-烧失后质量)/烧失前质量。

通过以上步骤,可以得到煤灰样品的烧失量,用来评价煤灰的挥发性和残留性。

这种方法在煤燃烧过程中的煤灰分析中常常应用到。

矿粉试验

规范粉煤灰合水泥的!

加气混凝土设备粉煤灰提供硅质材料与钙质材料进行反应,生成水化产物,贡献制品的强度。粉煤灰还可作骨架,减少混凝土制品的收缩性。粉煤灰的质量应符合《硅酸盐建筑制品用粉煤灰》(JC/T409-2001)的要求。细度(0.045um方孔筛筛余量);I级≤30%;Ⅱ级≤45%;标准稠度用水量:I级≤50%;Ⅱ级≤58%;烧失量:I级≤7%;Ⅱ级≤12%;二氧化硅含量:≥40%;三氧化硫含量:≤2%;苛性碱的含量:≤2%;铁矿物的含量:≤15%;

式中:m7——试料的质量,g;

m8——灼烧后试料的质量,g;

X—烧失量的质量百分比,%。

在进行耐火材料的分析时,除主成分氧化物和副成分的含量外,通常还要测定其烧失量(Loss on ignition,缩写为LOI),即将在105—110℃烘干的原料在1000—1100℃灼烧后失去的重量百分比。原料烧失量的分析有其特殊意义。它表征原料加热分解的气态产物(如H2O,CO2等)和有机质含量的多少,从而可以判断原料在使用时是否需要预先对其进行煅烧,使原料体积稳定。 按照化学分析所得到的成分,可以判断原料的纯度,大致计算出其耐火性能,借助有关相图也可大致计算出其矿物组成。 耐火原料的化学成分分析使按专门的方法进行的,国际标准和国家标准中做了规定,近年来化学分析方法不断朝着加快分析速度和提高分析精度的方向发展,如络合物滴定,比色分析,火焰光度法,光谱分析和X射线荧光分析等 烧失量又称灼减量,是指坯料在烧成过程中所排出的结晶水,碳酸盐分解出的CO2,硫酸盐分解出的SO2,以及有机杂质被排除后物量的损失。相对而言,灼减量大且熔剂含量过多的,烧成偏高的制品的收缩率就愈大。还易引起变形、缺陷等。所以要求瓷坯灼减量一般要小于8%。陶器无严格要求,但也要适当控制,以保持制品外形一致。 烧失量测试方法精确称取已在105~110℃烘干的试样0.5~1克,置于已恒重的铂金坩埚中,在酒精喷灯上灼烧30分钟,或移入已升温至300~400℃的高温电炉内,灼烧10~15分钟后,逐渐升温至900~950℃,继续灼烧1.5~2小时,取出稍冷,放入干燥器中冷却至室温后称重。

粉煤灰检测方案

粉煤灰检测方案1 适用范围适用于无机结合原材料粉煤灰的性能检测。

2 试验目的为了测定粉煤灰的烧失量、细度、密度、比表面积。

3 检验人员检验人员均为持证上岗人员。

4 试验设备4.1粉煤灰烧失量测定:箱式电阻炉、瓷坩埚(带盖,容量15~30ml)、电子天平4.2粉煤灰细度试验:电子天平、水泥细度负压筛析仪4.3粉煤灰密度测定:李氏比重瓶(容量为250mL或300mL)、电子天、电热鼓风干燥箱、标准恒温水浴、无水煤油、干燥器、漏斗等。

4.4粉煤灰比表面积测定:水泥比表面积自动测定仪、电子天平、烘箱(控温精度±1℃)。

5 试验步骤和计算结果5.1粉煤灰烧失量测定方法5.1.1试验步骤:(1)将粉煤灰样品应四分法缩减至10余克左右,如有大颗粒存在,须在研钵中磨细至无不均匀颗粒存在为止,置于小烧杯中在105~110℃烘干至恒重,储于干燥器中,供试验用。

(2)将瓷坩埚灼烧至恒重,供试验用。

(3)称取1g 试样(m 0),精确至0.0001g ,置于已灼烧至恒量的瓷坩埚中,放在马福炉内从低温开始逐渐升高温度,在800~950℃下灼烧15~20min 。

将瓷坩埚取出置于干燥器中冷却至室温,称量。

反复灼烧,直至连续两次称量之差小于0.0005g 时,即达到恒量。

记录每次称量的质量。

5.1.2烧失量计算:1000n 0⨯-=m m m X 式中:X ——烧失量(%);m 0——试样的质量(g );m n ——灼烧后试样的质量(g )。

试验结果精确至0.01%;平行试验俩次,允许重复性误差0.15%。

6.2粉煤灰细度试验6.2.1试验步骤:(1)将测试用粉煤灰样品置于温度为105~110℃烘箱内烘干至恒温,取出放在干燥器中冷却至室温。

(2)称取试样约10g ,精确至0.01g ,记录试样质量m 2,倒在0.075mm方孔筛网上,将筛子置于筛座上,盖上筛盖。

(3)接通电源,将定时开关固定在3min ,开始筛析。

粉煤灰烧失量试验方法

粉煤灰烧失量(%)试验取样方法一、粉煤灰烧失量(%)试验取样方法及数量以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,防在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

三、计算:烧失量(%)S=(G1-G2)/G1*100G1烧前质量,G2烧后质量。

四、粉煤灰必试项目试验结果评定标准评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于Ⅰ级5% Ⅱ级8 % Ⅲ级15%三)、掺合料“混凝土中掺用矿物掺合料的质量应符合现行标准《混凝土矿物外加剂应用技术规程》DB/T 1013-2004 J10364-2004《用于水泥和混凝土中的粉煤灰》GB/T1596-2005等的规定。

矿物掺合料的掺量应通过试验确定。

检查数量:按进场的批次和产品的抽样检验方案确定。

检查方法:检查出厂合格证和进场复验报告。

“混凝土生产中为改善其某些性能、调节混凝土强度等级、节约水泥材料、而加入的人造或工业废料及天然的矿物材料,称为混凝土掺合料。

其可分为活性掺合料和非活性掺合料。

活性掺合料是指某些自身具有水硬性的材料,如碱性粒化高炉矿渣、增钙液态渣、烧页岩灰等。

或者某些自身不具有水硬性,但经磨细与石灰或石灰和石膏拌合在一起,加水后能在常温下具有胶凝性的水化产物,既能在水中也能在空气中硬化,这种材料称为具有活性的水硬性材料,如酸性粒化高炉矿渣、硅粉、沸石粉、粉煤灰、烧页岩以及火山灰质材料,如火山灰、浮石、凝灰岩、硅藻土、蛋白石等。

[新版]粉煤灰试验取样方法及数量

![[新版]粉煤灰试验取样方法及数量](https://img.taocdn.com/s3/m/adaacff9f9c75fbfc77da26925c52cc58bd6909f.png)

00一、粉煤灰烧失量(%)试验取样方法及数量00以连续供应的200t相同等级的粉煤灰为一批,不足200t亦按一批论,粉煤灰的数量按干灰(含水率小于1%)的重量计算。

000散装灰取样——从不同部位取15份试样,每份试样1~3kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

000袋装灰取样——从每批中抽10袋,并从每袋中各取试样不少于1kg,混合均匀,按四分法缩取比试验所需量大一倍的试样(称为平均试样)。

000二、试验方法:按四分法取样,准确称取1g试样,置于已灼烧恒重的瓷坩埚中,将盖斜置与坩埚上,放在高温炉内从低温开始逐渐升高温度,在950~1000℃以灼烧15~20min,取出坩埚,置于干燥器中冷至室温。

称量,如此反复灼烧,直至恒重。

0000三、计算:烧失量(%)S=(G1-G2)/G1*10000G1烧前质量,G2烧后质量。

000四、粉煤灰必试项目试验结果评定标准000评定依据《用于水泥和混凝土中的粉煤灰》(GB1596-91),其品质指标应符合下表规定:烧失量(%)不大于000Ⅰ级5% 0000Ⅱ级8 %000Ⅲ级15%000粉煤灰烧失量对混凝土有什么影响?00烧失量大的话,主要降低粉煤灰的减水效应和活性效应,烧失量是粉煤灰分级的一个重要指标.00粉煤灰烧失量对高性能混凝土有何影响?00烧失量大的话,主要降低粉煤灰的减水效应和活性效应,国家对粉煤灰分级有规定的,烧失量大会降级的.00粉煤灰细度的试验方法和步骤?0000粉煤灰细度试验方法 A.1 范围本附录规定了粉煤灰细度试验用负压筛析仪的结构和组成,适用于粉煤灰细度的试验。

A.2 原理利用气流作为筛分的动力和介质,通过旋转的喷嘴喷出的气流作用使筛网里的待测粉状物料呈流态化,并在整个系统负压的作用下,将细颗粒通过筛网抽走,从而达到筛分的目的。

A.3 仪器设备 A.3.1 负压筛析仪负压筛析仪主要由45um方孔筛、筛座、真空源和收尘器等组成,其中45um方孔筛内径为φ150mm,高度为25mm,45um方孔筛及负压筛析仪筛座结构示意图如图A1所示。