汽车道路试验数据

1汽车疲劳耐久性道路试验

道路相关技术

道路相关技术

矩阵缩减

道路相关技术

道路相关技术

道路相关技术

37

一般耐久试验开发(方法1)

37

整车耐久试

验 DPG_T 01

一般耐久试验开发(方法1)

37

一般耐久试验开发(方法1)

一般耐久试验开发(方法1)

41

一般耐久试验开发(方法1)

41

一般耐久试验开发(方法1)

车辆使用测量-用途

工程设计 技术要求

认证试验规范开发

可靠性(寿命)、优化设计

耐久、性能预测

发现、消除潜在失效模式

减少售后索赔和召回成本

相关

车辆使用测量-内容

机构调查

客户投诉

开发策略

市场调查

售后服务

车辆使用测量-内容

承载结构载荷道路路面车辆载重

装置和附件的使用车辆用途驾驶习惯

动力传动系统地区交通特点驾驶习惯油品质量•

车辆使用测量-途径和方法

20

使用传动系统

已有信息

用户使用跟踪测量

用户使用调查

车辆使用测量-途径和方法

20

构载荷测量

试车场道路载荷

各地公共道路载荷

数据采集

各种试车场道路

典型公共道路数据采集:非随机- 试验人员随机-当地司机

用户使用调查

各级道路行驶里程及

公共道路分级及典型

乘员和

车CombiTrack

原载荷

加速结构耐久性试验

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

55

加速结构耐久试验开发(方法2)

汽车出厂道路实验报告

一、实验目的1. 了解汽车制动性能的测试方法及设备;2. 通过道路实验,分析汽车制动性能的优劣;3. 计算汽车制动协调时间、充分发出的制动减速度和制动距离等指标;4. 评估汽车制动系统的安全性能。

二、实验对象1. 试验车辆:金龙6601E2客车;2. 试验设备:- 实验车速测量装置:基于GPS的RT3000惯性测量系统;- 数据采集、记录系统:ACME便携工控机;- GEMS液压传感器,测量制动过程中制动压力的变化情况。

三、实验内容1. 制动性能道路实验:包括直线制动实验、曲线制动实验、紧急制动实验等;2. 数据采集与记录:使用RT3000惯性测量系统采集实验车速、制动减速度等数据,并使用ACME便携工控机记录;3. 制动压力测量:使用GEMS液压传感器测量制动过程中制动压力的变化情况;4. 数据处理与分析:对实验数据进行处理,计算制动协调时间、充分发出的制动减速度和制动距离等指标;5. 安全性能评估:根据实验结果,评估汽车制动系统的安全性能。

四、实验步骤1. 准备实验车辆,确保车辆状态良好,各项指标符合要求;2. 安装实验设备,连接RT3000惯性测量系统和ACME便携工控机;3. 根据实验要求,设置实验参数,如实验车速、制动减速度等;4. 进行直线制动实验、曲线制动实验、紧急制动实验等;5. 采集实验数据,并使用ACME便携工控机记录;6. 使用GEMS液压传感器测量制动过程中制动压力的变化情况;7. 对实验数据进行处理,计算制动协调时间、充分发出的制动减速度和制动距离等指标;8. 根据实验结果,评估汽车制动系统的安全性能。

五、实验结果与分析1. 直线制动实验:实验车速为60km/h,制动距离为37.5m,制动协调时间为0.8s,充分发出的制动减速度为8.6m/s²;2. 曲线制动实验:实验车速为40km/h,制动距离为35m,制动协调时间为1.0s,充分发出的制动减速度为7.8m/s²;3. 紧急制动实验:实验车速为80km/h,制动距离为42m,制动协调时间为1.2s,充分发出的制动减速度为9.5m/s²;4. 制动压力变化情况:在制动过程中,制动压力从0.1MPa迅速升高至1.2MPa,并在制动过程中保持稳定。

汽车道路模拟试验二讲解

基于统计参数的绝对值门槛

基于统计参数的百分比门槛

删除逻辑方法 – 不改变通道间相位关系

AND

OR

删除原则

删除时必须注意保留必要的极端(瞬态)路面;

删除后的路面总长度不应少于原路面长度的一定比例,以避 免过分取舍和强化而引起信号失真。

2009.10

5

数据分析和编辑

例4、

2

Mean

j

峰值因数 Crest:

Cபைடு நூலகம்est Maxor Min

大于7意味着数据中可能存在毛刺 或其他不规则干扰

2009.10

1

数据分析和编辑

数据编辑

➢目的 缩短试验周期(时间/里程); 按照保留损伤要求,去掉信号中无/小损伤成分-保持损伤相等/相近; 去除毛刺等异常数据。

➢要求 不产生附加损伤; 保持通道间向相位关系。

➢断点连接方式和平滑: 半正弦、 线性、 连接到两点平均值、 直接连接

2009.10

2

数据分析和编辑

➢ 编辑方法-1

时间历程删除-根据目视方法进行手动删除,主要用于: 快速、瞬态道路和工况。 特征易于识别的道路和工况。 包含足够高的损伤密度的道路和工况

例1、删除城市规 范中无损伤数据

试 验:整车垂直4通道模拟, 期望响应/控制信号:车轮轴头垂直加速度 编辑准则:ABSMAX >10 删除,删除含有绝对最大加速度超过10g的帧 逻辑关系:OR (删除超过设备能力/安全隐患的信号)

2009.10

6

数据分析和编辑

例5、

试 验:整车垂直4通道模拟, 期望响应/控制信号:车轮轴头垂直加速度 编辑准则:删除 Std <总体标准差75%的帧 逻辑关系:AND

汽车制动性能道路试验实施方案

汽车制动性能道路试验实施方案一、试验目的二、试验内容1.制动稳定性试验:在道路上进行直线行驶时,模拟紧急制动情况,评估车辆制动的稳定性,包括车辆是否偏移、制动过程中是否有抖动等。

2.制动距离试验:在一定速度下,记录车辆从刹车开始到完全停车所需的距离,评估车辆制动距离是否符合规定标准。

3.制动舒适性试验:模拟车辆在日常行驶过程中的制动,评估车辆刹车时的舒适性,包括刹车过程中的减速度变化是否平稳、踏板的踩压感是否均匀等。

三、试验方案1.试验仪器和设备:-车辆:选择不同类型的车辆进行试验,保证涵盖多种车型,包括小型车、中型车和大型车等。

-行车记录仪:安装行车记录仪记录车辆的行驶过程,以便后期分析和评估。

-制动测试设备:包括制动距离测量装置和制动稳定性测试系统,用于测量制动距离和评估制动稳定性。

-数据采集设备:用于采集与制动性能相关的数据,包括制动压力、刹车时间、距离等。

2.试验流程:(1)制定试验计划,包括选择试验车辆、试验路线和试验指标。

(2)安装行车记录仪和制动测试设备,并确保其正常工作。

(3)进行制动稳定性试验,记录车辆制动过程中的偏移情况和抖动情况。

(4)进行制动距离试验,在一定速度下,记录车辆从刹车开始到完全停车所需的距离。

(5)进行制动舒适性试验,评估车辆刹车时的舒适性,包括减速度变化和踏板踩压感等。

(6)结束试验,进行数据分析和评估,得出试验结果。

四、试验安全措施1.选择安全驾驶员进行试验,确保试验过程中的安全。

2.试验前对试验车辆进行全面检查,确保其车况良好。

3.试验过程中应遵守交通规则,确保试验安全,避免造成其他交通事故。

4.在试验过程中,应设置警示标志提醒其他车辆注意,避免发生意外情况。

五、试验结果评估根据试验获得的数据和试验指标,对试验结果进行评估。

若试验结果符合规定的标准,说明车辆的制动性能达到要求;若试验结果不符合标准,需要进一步分析原因,并采取相应措施进行改进和优化。

总结:汽车制动性能道路试验是为了评估汽车制动系统的性能,确保车辆在紧急情况下能够快速而稳定地停下来。

汽车试验学实验报告

汽车试验学实验报告篇一:汽车试验学实验报告河南理工大学机械与动力工程学院《汽车试验学》实验报告车辆工程实验室编写姓名:班级:学号:指导老师:日期:二〇一四年实验一汽车静态试验数据处理实验报告一、实验目的二、实验仪器三、实验内容及数据处理1. 已知汽车某部件的长度测量值如下表所示,按照要求对试验数据进行处理。

注:请在数据处理时,精确到小数点后面三位小数(以下同)对简单测量数据进行处理,求①计算10次测量数据的算术平均值;②计算残余误差vi?di?;验证???vi?110i?0;计算?vi;2i?110③计算单次测量的标准偏差:???vi?1102in?1;④计算算术平均值的标准偏差和极限误差;标准偏差?d=?n;极限误差?lim??=±3?d;⑤测量结果的表达:d=±?lim??。

解:2.曲线拟合(含图形表达)下表是汽车一零件的某参数xi与另一参数yi的实测数据,试确定x、y之间的曲线类型并求出回归方程。

解:篇二:汽车实验学试验报告制动性能试验(制动性能道路试验)试验报告一、试验目的汽车制动性能道路试验是通过道路检测制动距离和制动减速度对某一车辆进行评价。

掌握汽车制动性能的道路实验方法,对于无法上制动检验台检验的车辆及经台架检验后对其制动性能有质疑的车辆, 用制动距离或者充分发出的平均减速度和制动协调时间判定制动性能。

试验中通过汽车的磨合试验、制动距离测定试验、制动减速度试验、应急制动检验、驻车制动性能检测等多个实验的测试来评价某一汽车制动性能的好坏。

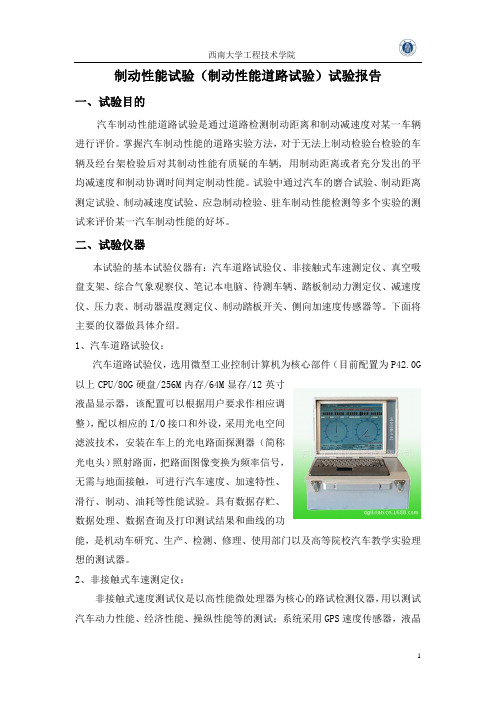

二、试验仪器本试验的基本试验仪器有:汽车道路试验仪、非接触式车速测定仪、真空吸盘支架、综合气象观察仪、笔记本电脑、待测车辆、踏板制动力测定仪、减速度仪、压力表、制动器温度测定仪、制动踏板开关、侧向加速度传感器等。

下面将主要的仪器做具体介绍。

1、汽车道路试验仪:汽车道路试验仪,选用微型工业控制计算机为核心部件(目前配置为P42.0G以上CPU/80G硬盘/256M内存/64M显存/12英寸液晶显示器,该配置可以根据用户要求作相应调整),配以相应的I/O接口和外设,采用光电空间滤波技术,安装在车上的光电路面探测器(简称光电头)照射路面,把路面图像变换为频率信号,无需与地面接触,可进行汽车速度、加速特性、滑行、制动、油耗等性能试验。

汽车动力性道路试验【精选文档】

实验一汽车动力性道路试验一、实验目的1、了解汽车动力性能道路试验的要求;2、掌握汽车动力性能的道路试验方法;3、能够了解汽车测试仪器的工作原理,掌握仪器的操作规程;4、能根据试验记录处理和分析试验结果,评价试验车动力性能的优劣。

5、了解GB/T12534 汽车道路试验方法通则GB/T12543 汽车加速性能试验方法GB/T12544 汽车最高车速试验方法GB/T12547 汽车最低稳定车速试验方法二、实验仪器设备及要求1、实验仪器设备(1)非接触式汽车性能测试仪型号:AM-2026A组成:速度传感器、制动传感器和主机.其中主机由8位CPU、EPROM、RAM、键盘、LED显示器、微型打印机及接口电路等组成,配接速度传感器、制动传感器等。

速度传感器包括照明灯和探头两部分。

工作原理:以微型电脑为核心部件,配以相应的I/O接口及外设,不需要与路面接触或设置任何测量标准,采用光电空间相关滤波技术,安装在车上的光电路面探测器(即速度传感器)照射路面,把路面图象变换成频率信号,经CPU分析处理得到汽车在每一时刻的速度,用于汽车动力性、制动性的测试。

该速度传感器可克服五轮仪由于接触地面发生滑动、跳动和轮胎气压变化而产生的误差。

测试功能:汽车滑行试验、制动试验(轿车热衰退试验)、最低稳定车速与最高车速的测定、直接档加速和连续换挡加速试验、等速油耗试验、百公里油耗试验、加速油耗试验、多工况油耗试验等.(2)试验车(3)DEM6型轻便三杯风向风速表、空盒式大气压表2、试验要求(1)车辆条件①试验车辆应处于良好状态,如点火系、供油系、制动蹄鼓间隙、车轮轴承紧度、车轮定位、轮胎气压与标准值相差不超过±10kpa等。

②对于车辆载荷,我国规定动力性试验时汽车为满载,货车内可以按规定载质量均匀放置砂袋;乘用车、客车以及货车驾驶室的乘员可以用重物替代,每位乘员的质量相当于65kg。

③汽车试验时应具有的正常温度状态为:冷却水温度80~90℃;发动机机油温度60~95℃;变速器及驱动桥齿轮油温度不低于50℃。

路基路面实验规范及数据

路基路面实验规范及数据车辙实验数据时间(min)第一组第二组第三组第四组第五组位移(mm)45min 2.045 2.239 2.162 2.034 2.14260min 2.28 2.463 2.324 2.31 2.432三米直尺试验、试验内容及要求:路基路面施工或验收时对其施工层平整性进行检测,通过试验要求学生掌握路基路面平整度检测的各种方法,并能熟练进行现场检测。

二、试验步骤1)在施工过程中检测时,按根据需要确定的方向,将3m直尺摆在测试地点的路面上。

2)目测3m直尺底面与路面之间的间隙情况,确定间隙为最大的位置。

3)用有高度标线的塞尺塞进间隙处,量记最大间隙的高度,精确至0.2mm。

4)施工结束后检测时,按现行《公路工程质量检验评定标准》(JTG F80-2004)的规定,每1处连续检测10尺,按上述步骤测记10个最大间隙。

三、资料整理单杆检测路面的平整度计算,以3m直尺与路面的最大间隙为测定结果。

连续测定10尺时,判断每个测定值是否合格,根据要求计算合格百分率,并计算10个最大间隙的平均值。

合格率=(合格尺数/总测尺数)×100%单杆检测的结果应随时记录测试位置及检测结果。

连续测定10尺时,应报告平均值、不合格尺数、合格率。

沥青标准粘度试验器操作规程一、准备工作1、根据沥青的种类和稠度,选择需要流孔孔径的盛样管置水浴圆井中,用规定的球塞堵好流孔,该孔下放蒸发皿,以备接受不慎流出的试样。

除10mm流孔采用12.7mm球塞外,其余流孔均采用直径为6.35mm的球塞。

2、根据试验温度需要,调整恒温水槽的水温为试验温度±0.1℃,并将其进出口与粘度计水槽的进出口用胶管接妥,使热水流进行正常循环。

3、试验步骤3.1将试样加热至比试验温度高2-3℃(如试验温度低于室温时,试样须冷却至比试验温度低于2-3℃)时注入盛样管内,其数量以液面达到球塞杆垂直时杆上标记为准。

3.2试样在水槽中保持试验温度至少30min,用温度计轻轻搅拌试样,测量试样的温度为试验温度±0.1℃时,调整试样液面至球塞杆的标记处,再继续保温1—3min。

汽车加速试验数据分析报告(3篇)

第1篇一、前言汽车加速试验是衡量汽车动力性能的重要指标之一,它反映了汽车从静止状态加速到一定速度的能力。

通过对汽车加速试验数据的分析,可以评估汽车的动力性能、加速性能以及驾驶感受等方面。

本报告旨在通过对某型汽车的加速试验数据进行详细分析,揭示其动力性能特点,为汽车研发和改进提供参考。

二、试验方法与数据来源1. 试验方法本试验采用标准加速试验方法,即在平坦、直线道路上,将汽车从静止状态加速到预定速度(如60km/h、100km/h等),记录汽车加速过程中的速度、时间和加速度等数据。

2. 数据来源试验数据来源于某型汽车在标准加速试验条件下的实测数据,包括车速、时间、加速度等参数。

三、数据预处理1. 数据清洗对试验数据进行初步清洗,剔除异常数据点,如由于传感器故障或操作失误导致的异常数据。

2. 数据转换将原始数据转换为便于分析的形式,如将车速、时间等参数转换为加速度、加速度变化率等。

四、数据分析1. 加速度分析分析汽车在不同速度段的加速度变化情况,评估汽车的动力性能。

(1)起步加速阶段(0-30km/h)在起步加速阶段,汽车的加速度较大,反映了汽车的动力性能。

通过对该阶段加速度数据的分析,可以评估汽车的低速加速性能。

(2)中低速加速阶段(30-60km/h)在中低速加速阶段,汽车的加速度逐渐减小,反映了汽车的动力性能逐渐趋于稳定。

通过对该阶段加速度数据的分析,可以评估汽车在中低速状态下的动力性能。

(3)高速加速阶段(60-100km/h)在高速加速阶段,汽车的加速度最小,反映了汽车在高速状态下的动力性能。

通过对该阶段加速度数据的分析,可以评估汽车的高速加速性能。

2. 时间分析分析汽车在不同速度段的加速时间,评估汽车的加速性能。

(1)起步加速时间起步加速时间是衡量汽车动力性能的重要指标。

通过对起步加速时间的分析,可以评估汽车从静止状态加速到预定速度的能力。

(2)中低速加速时间中低速加速时间是衡量汽车在中低速状态下动力性能的指标。

汽车整车试验实验报告(3篇)

第1篇一、实验目的本次实验旨在通过汽车整车试验,验证汽车在各项性能指标上的表现,包括动力性能、经济性能、制动性能、操控稳定性、噪声水平、平顺性等,以评估汽车的整体质量、可靠性和安全性。

二、实验背景随着我国汽车工业的快速发展,汽车性能测试已成为汽车研发和生产的重要环节。

通过对整车进行全面的性能试验,可以确保汽车在实际使用中满足消费者的需求,提高汽车的品质和市场竞争力。

三、实验内容1. 实验车辆本次实验车辆为一款国产中型轿车,搭载1.5T涡轮增压发动机,配备6速自动变速器。

2. 试验项目(1)动力性能试验① 最高车速试验:测试汽车在特定路段上所能达到的最高车速。

② 加速性能试验:测试汽车从静止起步到特定车速的加速时间及加速距离。

③ 爬坡性能试验:测试汽车在特定坡度上的爬坡能力。

(2)经济性能试验① 油耗试验:测试汽车在特定工况下的油耗水平。

② 续航里程试验:测试新能源汽车在满电状态下的续航里程。

(3)制动性能试验① 制动距离试验:测试汽车从特定车速到完全停止所需的距离。

② ABS制动试验:测试汽车在ABS系统作用下,制动距离和制动稳定性。

(4)操控稳定性试验① 转向试验:测试汽车在高速和低速下的转向性能。

② 操稳性试验:测试汽车在直线行驶、弯道行驶和紧急制动时的稳定性。

(5)噪声水平试验测试汽车在行驶过程中的噪声水平,包括发动机噪声、轮胎噪声和风噪。

(6)平顺性试验测试汽车在行驶过程中的平顺性,包括车身振动和座椅振动。

3. 试验条件(1)试验道路:选择清洁、干燥、平坦的沥青或混凝土路面。

(2)气象条件:试验当天天气晴朗,气温适宜。

(3)车辆状态:试验车辆技术状态良好,轮胎气压、胎面花纹高度、制动、转向性能及发动机工作状态等符合要求。

四、实验结果与分析1. 动力性能试验(1)最高车速:实验车辆在特定路段上达到的最高车速为200km/h。

(2)加速性能:实验车辆从静止起步到100km/h的加速时间为8.5秒,加速距离为35米。

汽车制动性能道路试验

汽车制动性能道路试验一、试验要求1.制动速度和制动距离行车制动性能是在规定的条件下,通过测试相应的初速度下的制动距离和/或充分发出的平均减速度来确定。

充分发出的平均减速度(MFDD )按下式计算:22(-)25.92(-)ab ae e b v v MFDD s s 制动距离是指驾驶员开始促动制动控制装置时起到车辆停止时止,车辆驶过的距离。

制动初速度是指驾驶员开始促动制动控制装置时车辆的速度,试验中,制动初速度应不低于规定值的98%。

2.试验条件(1)试验路面应为干燥、平整、清洁的混凝土或具有相同附着系数的其他路面,在路面纵向任意50m 的长度上的坡度应小于1%,路拱坡度应小于2%。

(2)风速应小于5m/s ,气温不超过35o C 。

(3)满载试验时,试验车辆处于厂定最大总质量状态,载荷均匀分布。

轴载质量的分配按制造厂的规定。

若装载质量在各桥间的分配有多种方案,车辆最大总质量在各桥间的分配必须保证各桥载质量与其最大允许载质量的比值相同。

(4)空载试验时,汽车燃油加至厂定油箱容积的90%,加满冷却液和润滑油,携带随车工具和备胎,另包括200kg 质量(为驾驶员、一名试验员和仪器质量)。

(5)试验前应调整好制动系统,制动器应磨合好。

轮胎充气至厂定压力值。

二、制动性能要求行车制动性能必须在车轮不抱死、任何部位不偏离出3.7m 通道且无异常制动的情况下获得的,当车速低于15km/h 时,允许车轮抱死。

最大控制力不得超过规定值。

三、实验数据分析1.第一次试验数据(往方向)(1)车速随时间变化图像(2)踏板力随时间的变化曲线(3)时间和制动距离时间-速度曲线中的黄色部分,是系统用于计算MFDD 的区域;时间-踏板力曲线中的褐色部分,是系统用于计算平均踏板力的部分。

本次试验所得结果为:制动初速度:52.5km/h制动时间为:3.22s制动距离为:24.836m平均制动踏板力为:139.691N充分发出的平均减速度(MFDD)为:5.007m/s22.第二次试验数据分析(返方向)(1)车速随时间变化曲线(2)踏板力随时间变化曲线(3)制动距离随时间变化关系时间-速度曲线中的黄色部分,是系统用于计算MFDD 的区域;时间-踏板力曲线中的褐色部分,是系统用于计算平均踏板力的部分。

汽车实验学试验报告

制动性能试验(制动性能道路试验)试验报告一、试验目的汽车制动性能道路试验是通过道路检测制动距离和制动减速度对某一车辆进行评价。

掌握汽车制动性能的道路实验方法,对于无法上制动检验台检验的车辆及经台架检验后对其制动性能有质疑的车辆, 用制动距离或者充分发出的平均减速度和制动协调时间判定制动性能。

试验中通过汽车的磨合试验、制动距离测定试验、制动减速度试验、应急制动检验、驻车制动性能检测等多个实验的测试来评价某一汽车制动性能的好坏。

二、试验仪器本试验的基本试验仪器有:汽车道路试验仪、非接触式车速测定仪、真空吸盘支架、综合气象观察仪、笔记本电脑、待测车辆、踏板制动力测定仪、减速度仪、压力表、制动器温度测定仪、制动踏板开关、侧向加速度传感器等。

下面将主要的仪器做具体介绍。

1、汽车道路试验仪:汽车道路试验仪,选用微型工业控制计算机为核心部件(目前配置为P42.0G 以上CPU/80G硬盘/256M内存/64M显存/12英寸液晶显示器,该配置可以根据用户要求作相应调整),配以相应的I/O接口和外设,采用光电空间滤波技术,安装在车上的光电路面探测器(简称光电头)照射路面,把路面图像变换为频率信号,无需与地面接触,可进行汽车速度、加速特性、滑行、制动、油耗等性能试验。

具有数据存贮、数据处理、数据查询及打印测试结果和曲线的功能,是机动车研究、生产、检测、修理、使用部门以及高等院校汽车教学实验理想的测试器。

2、非接触式车速测定仪:非接触式速度测试仪是以高性能微处理器为核心的路试检测仪器,用以测试汽车动力性能、经济性能、操纵性能等的测试;系统采用GPS速度传感器,液晶显示,实时显示多项测试数据、曲线,清晰直观;测试项目采用菜单式操作,简单易用;传感器系数、测试参数等系统自动存储,掉电不丢失。

整机设计符合人机工程学,便于操控,该仪器是汽车制造、汽车检测、汽车维修、科研部门、道路交通部门以及农机安全监理部门的理想检测设备和高等院校汽车方面的理想教学设备。

基于的汽车道路试验数据采集系统设计

仁==

O.1

Vcc胃‘一 H f6N13飞7IN;确忑390

纠

EN Q 100 nF

牝盏霹

訇似RX—D C州ANHL鹾 剖仁口

5.I Q

l尘型罂7

到ⅦVCEFC GNRsD肾Q

刊 K J_

图2数据采集机CAN总线接口电路

为了增强CAN总线节点的抗干扰能力,DSP/ MCU引脚CANTX和CANRX通过高速光耦6N137与 收发器PCA82C250的TXD和RXD相连,实现了总线 上各节点的电气隔离。光耦部分电路所采用的两个电 源VCC和VDD采用小功率的电源隔离模块或者带多 个5V隔离输出的开关电源可以实现电源的完全隔 离。从而提高了节点的稳定性和安全性。

l六维车轮力传感器}令

oPS/DligN)t

B

数

据 采 集

l踏板力传感器}令 I其他乍载传感器}令

箱

割USB蔓

图1试验系统总体结构

1.2前端传感器选型

收稿日期:2008—03—18 作者简介:王愈(1986一),男,江苏南京人,硕士研究生,主要研 究方向为汽车测控技术、智能仪器设计。

传感器的选型取决于试验中要测量的参数,不同 的试验用不同的传感器。汽车基本性能试验主要包括 动力性、燃油经济性、制动性、操纵稳定性、平顺性以及

万方数据

・34・

《测控技术)2009年第28卷第8期 完全符合本设计的需求旧-。 2.2数据采集装置的CAN总线设计 根据汽车道路试验对数据采集系统采集频率不低 于200 Hz、分布式采集以及总线的多端点负载性、可 扩展性以及可靠性等方面的要求,主控制卡和其他数 据采集卡之间采用CAN总线进行通信。它完全适合 于本系统中并行连接方式下的“单主机一多从机”通 信模式。其中,TMS320F2812具有增强型CAN控制 器eCAN模块,其完全支持CAN2.0B协议,性能较之 已有的DSP内嵌CAN控制器有较大的提高口J,而 CAN总线收发器选择Philips公司专门为汽车中高速 通信应用而设计的PCA82C250,它的主要特点是:完

汽车经济性能道路试验

5-6。

上一页 下一页 返回

汽车经济性能道路试验

(22试) 验试数验据结的果校的正置QV信 区 0间.0n3Δ1 QQV

燃料消耗量的测定值均应校正到标准状态下的数值。

式中 v ——实际车速(km/h)

t ——通过500 m的时间(s)

Q ——百公里燃料消耗量(L/100 km)

q ——通过500 m的燃料消耗量(mL)。

上一页 下一页 返回

汽车经济性能道路试验

3 多工况燃料消耗量试验 多工况燃料消耗量试验根据车辆类型不同而有不同的要求,

在此我们只介绍载货汽车的六工况燃料消耗试验。 (1) 本试验适用于总质量在3 500~14 000 kg的载货汽

除有特殊规定外,试验车辆载荷:轿车为规定乘员数的一半 (取整数),城市客车为总质量的65%,其他车辆为满载,乘 员质量及其装载要求按GB/T 12534—1990《汽车道路 试验方法通则》的规定。

(2) 其他试验条件按GB/T 12534—1990《汽车道路试 验方法通则》中有关规定执行。

四、 试验方法

汽车经济性能道路试验

汽车燃料消耗量是衡量汽车燃料经济性的指标,燃料消耗量试 验即是在特定的汽车工况下测量汽车的燃料消耗量,以评价 汽车的燃料经济性。

汽车燃料消耗量试验通常有以下内容: (1) 直接挡全油门加速燃料消耗量试验; (2) 等速燃料消耗量试验; (3) 多工况燃料消耗量试验; (4) 限定条件下的平均使用燃料消耗量试验。 这里主要介绍直接挡全油门加速燃料消耗量试验、等速燃料

1 直接挡全油门加速燃料消耗量试验(1) 在试验路段量取 500 m作为测量路段,在两端竖立标杆作为记号。

汽车道路综合试验系统数据采集与处理

汽车道路综合试验系统数据采集与处理滕艳琼;徐延海;唐岚;孙泽海【摘要】A new portable vehicle comprehensive performance test system which was based on Windows CE system was developed to make it portable and solve the problem of complex installation. This system consists of GPS, XW-AHRS 5100 for acceleration and angular speed, steering force and angle measuring instrument, OK6410 ARM11 development board, touch screen. By using the programming platform of Visual Studio and C/C ++ programming language, the software portion of the test system is coded. The vehicle performance test projects can be carried out successfully including dynamics test, braking test, manipulation test, stability test and ride comfort test. After applied the introduced test system to the real car test, the present test system has many advantages such as convenient using, simple operation, easy transplant, good portability and so on. The results also show that ideal objectives and requirements were achieved.%为解决现有汽车道路试验系统便携性差、安装复杂等问题,开发一种基于Windows CE的便携式综合道路试验系统.该系统基于GPS、姿态航向参考系统XW-AHRS51 00、测力方向盘、触摸显示屏等硬件平台,利用Visual Studio 软件平台,使用C及C++编程语言完成汽车性能测试系统的软件编程,利于汽车动力性、制动性、操纵稳定性和平顺性等汽车道路试验.通过实车对比试验表明:该测试系统具有使用方便、操作简单、可移植性好、便携性强等优点,达到了预期目标和要求.【期刊名称】《中国测试》【年(卷),期】2012(038)006【总页数】4页(P75-78)【关键词】Windows CE系统;GPS;汽车性能试验;数据采集与处理;便携式【作者】滕艳琼;徐延海;唐岚;孙泽海【作者单位】西华大学交通与汽车工程学院,四川成都610039;西华大学交通与汽车工程学院,四川成都610039;西华大学交通与汽车工程学院,四川成都610039;西华大学交通与汽车工程学院,四川成都610039【正文语种】中文【中图分类】P228.4;U412.37;TF311.52;TP274+.20 引言目前使用的汽车性能道路试验仪器和试验系统大多基于光学速度传感器以及机械陀螺仪进行开发,无论在功能上还是使用上都存在很大的局限性,不能获得精度较高的汽车行驶轨迹,易受路面条件干扰,使用安装复杂,便携性差且测量参数种类有限等;因此,有必要研制一套便携性强、安装方便且测试精度高的汽车综合性能道路试验系统。

汽车道路试验报告

汽车道路试验报告专业班级:车辆工程1103班姓名: 石志康学号:20112317103组号:第11组组员:周小智陶从杰王廷玉张珍珍喻文剑实验车型:东风风行菱智实验日期:2014.5.07实验一汽车滑行实验1.汽车滑行实验数据:V(km/h)30.00 25.00 20.00 15.00 10.00 5.00 0.00 S(m)0.00 69.10 156.92 216.36 250.74 276.36 286.50 t(s)0.00 9.07 23.11 35.34 45.43 57.31 70.70V(km/h)30.00 25.00 20.00 15.00 10.00 5.00 0.00 S(m)0.00 84.88 154.68 201.28 254.58 292.86 304.22 t(s)0.00 10.94 21.96 31.60 47.16 65.80 79.61V(km/h)30.00 25.00 20.00 15.00 10.00 5.00 0.00 S(m)0.00 76.99 155.80 208.82 252.66 284.61 295.36 t(s)0.00 10.005 22.54 33.47 46.30 61.56 75.162.由以上数据可得下图所得曲线:3.滑行阻力计算因为滑行减速度公式可得:⎪⎪⎪⎭⎫⎝⎛⎪⎪⎭⎫⎝⎛--⨯=121211100TTTTα又因为根据上述数据可得滑行距离与滑行时间的曲线如下图所示:则由上图可得:当S=50m时,1T=6.213s,2T=13.348s代入1T,2T数值得:α=0.156m/s2滑行阻力系数:8.9fα==0.016滑行阻力:f )(8.9⨯+⨯=f a G G R 式中:实验车型东风风行凌智整备质量=0G kg 1480 实验车旋转部分当量质量f G ,取==005.0G G fkg 74实验时汽车的总质量a G ,取实验时人员平均质量kg 670=m ,则kg 2016)8(0=⨯+=m G G a故N N R 96.425016.07420168.9=⨯+⨯=⎪⎭⎫ ⎝⎛综合以上数据及图表分析可得:①由表测试结果分析知汽车滑行初速度越大,其相应的滑行时间越长,滑行距离也越远;②由车速—滑行距离曲线图分析知汽车在滑行后期车速衰减程度比前期大; ③由车速—滑行时间曲线图分析知汽车的滑行车速是近似随滑行时间线性递减的,考虑到道路存在纵向坡度,即汽车的滑行减速度在相同滑行条件下为一定值;且汽车滑行初速度越大,相应的滑行减速度也越大。

实验三 汽车动力性道路试验

实验三 汽车动力性道路试验一、实验目的及要求1.实验目的了解汽车动力性能实验的要求;掌握汽车动力性能的道路实验方法;学习实验记录处理和分析实验结果;评价实验车辆动力性能的优劣。

培养学生理论联系实践的学习精神,增强学生动手能力。

2.实验要求(1)车辆条件对新车或大修后的车辆进行试验,试验前需进行一定行程的走合,新车一般按照制造厂的规定进行走合(行程一般为1000km ~1500km)。

试验前还应注意各总成的技术状况和调整状况,应使之处于良好状态,如点火系、供油系、制动蹄鼓间隙、车轮轴承紧度、车轮定位、轮胎气压与标准值相差不超过±10kPa 等。

对于车辆载荷,我国规定动力性试验时汽车为满载,货车内可以按规定载质量均匀放置沙袋;轿车、客车以及货车驾驶室的乘员可以重物替代,每位乘员的质量相当于65或60kg 。

汽车试验时应具有的正常状态:冷却水温度80℃~90℃;发动机机油温度60℃~95℃;变速器及驱动桥齿轮油温度不低于50℃。

试验前汽车应通过较高车速的行驶进行预热,以达到上述温度状态。

(2)道路条件动力性试验的大多数项目应在混凝土或沥青路面的直线段上进行。

要求路面平整、干燥、清洁、纵向坡度不大于0.1%,路长2~3km ,宽不小于8m ,测试路段长度200米。

(3)气候条件试验应避免在雨雾天进行,气压在99.3kPa ~120kPa ;气温在0℃~40℃;风速不大于3m /s ;相对湿度小于95%。

二、实验预习及准备(一)实验原理1.白线标定汽车在实际使用非接触车速传感器进行测量时,由于安装的随意性,各安装角度不一定满足规定要求,这就将带来附加的误差,但安装的传感器不再变动时,该附加误差是固定的,可以校正。

为了方便仪器在测试现场进行自校和确定修正系数,信号处理电路中设有白线检测信号输出,即当传感器越过地面白线时,便有一幅值大于2.1V 的白线信号输出,该信号与幅值为2.1V 的参考电位比较整形后输出一个TTL 电平脉冲,该脉冲可作为起始或结束的标定信号。