刘小明-QSB质量系统基础

以质量管理七项原则解析图书馆质量管理体系建设

Vol.41 No.6Dec. 2020大连大学学报JOURNAL OF DALIAN UNIVERSITY 第41卷 第6期2020年12月以质量管理七项原则解析图书馆质量管理体系建设刘圣宏(大连大学 图书馆,辽宁 大连 116622)摘 要:质量管理七项原则是国际质量管理界公认的最基本、最通用的理论基础。

文章从质量管理原则的理论依据出发,对图书馆质量管理体系的建设过程中,遵循并应用这七项原则做了深入地探讨和解析,为图书馆构建科学管理体系和提高服务质量提供了理论依据和参考。

关键词: 质量管理原则;图书馆;质量管理体系中图分类号:G 251 文献标识码:A 文章编号:1008-2395(2020)06-0064-04收稿日期:2020-07-03基金项目:大连市社科院2019年度智库重大调研课题“基于双一流建设高校图书馆应对策略研究”(2019dlsky 078)。

作者简介:刘圣宏(1969-),男,副研究馆员,主要从事质量管理学、图书馆管理学研究。

一、引言质量管理七项原则是国际标准化组织(ISO )在制订新版ISO 9000系列标准过程中引入并将其作为制订ISO 标准的理论基础,汇集了当今世界成功组织的理论与实践的精华,是建立、实施、保持和改进组织质量管理体系必须遵循的原则。

质量管理七项原则, 即以顾客为关注焦点、领导作用、全员积极参与、过程方法、改进、循证决策和关系管理[1]。

也是图书馆从传统经验管理模式向现代科学管理模式转变过程中,构建其质量管理体系的基础和指导原则。

二、质量管理七项原则在图书馆质量管理体系建设中的应用(一)以读者为关注焦点图书馆的顾客是读者,读者是图书馆一切工作的出发点和归宿,图书馆质量管理的关注点是满足读者需求并努力超越读者期望[1]。

读者是关系到图书馆是否存续的基础和决定性因素。

图书馆只有不断地为读者创造价值,赢得和保持读者的信任才能获得持续的成功,才能维持读者的满意度,增强读者的忠诚度,从而提高图书馆的声誉和美誉度,以最大限度地实现图书馆的社会效益。

刘小明-五型班组长课程大纲

通过胜任素质能力测评找差距

创建基层员工的成长地图

在行动中学习

4、建设学习型班组成功模式

5、建设学习型班组常见的问题

6、优秀学习型班组案例学习

案例分析:新进小王凭借手中的“问题手册”在比武大赛中荣获第一

案例分析:总结会变“学习会”—以反思为师

案例分析:教练式班长老高带领的骨干型班组

实战演练:现场OJT教导方法

(1)制度透明

(2)问题透明

(3)绩效透明

(4)工作透明

(5)现场透明

(6管理透明

5、班组透明化管理系统建设操作实务

(1)班组透明化管理工具建设

(2)班组透明化管理平台建设

(3)班组透明化管理系统运行的保障机制

(4)案例分析:某企业年终奖引发的争议

(5)案例分析:某企业班组长小张如何转变“老当益壮班组”

刘小明老师

国际注册高级经理

国家高级企业培训师

国际注册高级采购师

中国企业实战派讲师

中华讲师网特聘讲师

中山大学客座教授

清华大学继续教育学院客座教授

华南理工大学继续教育学院特聘讲师

QMS/EMS/OHSAS国家注册高级审核员

中国质量管理协会授予质量管理讲师

非常感谢您关注刘小明老师的课程!

课程收益

◆了解班组建设与班组长新思维。

◆通过系统学习,学员掌握五型班组之学习型、创新型、管理型、效益型和和谐型。

课程对象

班组长、代理班组长、储备干部及骨来自员工。课程形式讲授法,演练法,讨论法,案例分析法、游戏法和视频法等。

培训时长

两天(12小时)

课程大纲

一、班组建设与班组长新思维

1、当前班组管理面临的机遇与挑战2、五型班组管理的内涵3、卓越班组管理的特征4、班组长的地位和使命和作用5、班组长的管理水平现状分析6、班组长管理中的角色与变换

刘小明-中级质量工程师课程大纲

◆熟悉和掌握统计过程控制概述、控制图的基本原理、分析用控制图与控制用控制图、常规控制图的做法及其应用、过程能力与过程能力指数、过程控制的实施六方面内容。

习题讲解

第二章常用统计技术

第一节方差分析

一、几个概念

二、单因子方差分析

三、重复数不等的情况

第二节回归分析

一、散布图

二、相关系数

三、一元线性回归方程

四、可化为一元线性回归的曲线回归

第三节试验设计

一、试验设计的基本概念与正交表

二、无交互作用的正交试验设计与数据分析

三、有交互作用的正交试验设计与数据分析

习题讲解

习题讲解

第五章计量基础

第一节基本概念

一、计量的内容、分类和特点

二、计量的法律法规

三、剂量的溯源、校准和检定

第二节计量单位

一、概述

二、法定计量单位的构成

三、法定计量单位的基本使用方法

第三节测量仪器

一、概述

二、测量仪器的计量特性

三、测量仪器的选用原则

第四节测量结果与测量准确度

一、测量结果、测量误差及测量结果的修正

六、维修性设计

第三节可靠性试验

一、环境应力筛选试验

二、可靠性增长试验

三、加速寿命试验

四、可靠性测定试验

五、可靠性鉴定试验

六、可靠性验收试验

第四节可信性管理

一、可信性管理应遵循的基本原则

二、管理的基本职能、对象和方法

三、建立故障报告、分析和纠正措施系统(FRACAS)

刘小明-新旧QC七大手法

(1)何谓直方图

(2)直方图的作法及应用

5、特性要因图

(1)何谓特性要因图

(2)为何要用特性要因图

(3)如何作特性要因图

6、推移图

(1)何谓推移图

(2)为何要用推移图

(3)推移图的作法

7、散布图

(1)何谓散布图

(2)为何要用散布图

(3)散布图的作法

8、管制图

(1)何谓管制图

(2)制程变动的原因

(2)事例

6、箭线图法一

(1)定义:是将作业的流程表示在网线上,把握整体的流程,找出会对进度产生很大影响的作业,高效的对进度实施管理的手法。

(2)事例

箭线图法二

(1)定义:与甘特图相同,按各作业所需的总天数标注上相应长度的箭头,将作业以箭头图的形式注明先行・后续・并行的关系,并以箭头线和結合点表示的图形。因不计算日程,所以可简单使用。

(3)管制图的种类

(4)Xbar-R管制图的作法及练习

三、新QC七大工具

1、关联图法

(1)定义:写出可考虑到的要因,以箭头连接要因与結果将其相互关系绘制成可视状态的图形,以找出有效手段的手法。

(2)事例

2、亲和图法

(1)定义:将相关者对数据感觉到的各种内容利用「语言」来表述,并汇总其中的共同点,将整体的姿态绘制成可视状态,以明确「问题何在」的手法。

(2)事例

7、矩阵数据解析法

(1)定义:从统计学角度计算采用矩阵图法分配的众多数据,利用图表表示〝相关性的强度”,以更好地预测各种数据(要素)并加以整理的手法。

(2)事例

非常感谢您关注刘小明老师的课程!

课程对象

制造企业质量总监、质量经理、质量主管、质量工程师、品质组长、品管员、生产经理、生产主管、班组长等相关人员。

QSB 质量基础管理

江西省南昌市2015-2016学年度第一学期期末试卷(江西师大附中使用)高三理科数学分析一、整体解读试卷紧扣教材和考试说明,从考生熟悉的基础知识入手,多角度、多层次地考查了学生的数学理性思维能力及对数学本质的理解能力,立足基础,先易后难,难易适中,强调应用,不偏不怪,达到了“考基础、考能力、考素质”的目标。

试卷所涉及的知识内容都在考试大纲的范围内,几乎覆盖了高中所学知识的全部重要内容,体现了“重点知识重点考查”的原则。

1.回归教材,注重基础试卷遵循了考查基础知识为主体的原则,尤其是考试说明中的大部分知识点均有涉及,其中应用题与抗战胜利70周年为背景,把爱国主义教育渗透到试题当中,使学生感受到了数学的育才价值,所有这些题目的设计都回归教材和中学教学实际,操作性强。

2.适当设置题目难度与区分度选择题第12题和填空题第16题以及解答题的第21题,都是综合性问题,难度较大,学生不仅要有较强的分析问题和解决问题的能力,以及扎实深厚的数学基本功,而且还要掌握必须的数学思想与方法,否则在有限的时间内,很难完成。

3.布局合理,考查全面,着重数学方法和数学思想的考察在选择题,填空题,解答题和三选一问题中,试卷均对高中数学中的重点内容进行了反复考查。

包括函数,三角函数,数列、立体几何、概率统计、解析几何、导数等几大版块问题。

这些问题都是以知识为载体,立意于能力,让数学思想方法和数学思维方式贯穿于整个试题的解答过程之中。

二、亮点试题分析1.【试卷原题】11.已知,,A B C 是单位圆上互不相同的三点,且满足AB AC →→=,则AB AC →→⋅的最小值为( )A .14-B .12-C .34-D .1-【考查方向】本题主要考查了平面向量的线性运算及向量的数量积等知识,是向量与三角的典型综合题。

解法较多,属于较难题,得分率较低。

【易错点】1.不能正确用OA r ,OB r,OC r 表示其它向量。

2.找不出OB r 与OA r 的夹角和OB r与OC r 的夹角的倍数关系。

质量系统基础QSB

频率

• 高风险项目应该至少每班检查一 次

• 分层审核频率是基于产量和过程 风险级别,还有相关的程序

目标和要求

• 分层审核应该检验相关的质量文件 • 分层审核结果应被记录下来并在适当的时候加入到经

验教训数据库 • 不合格项应该立即得到处理 • 针对分层审核过程中所检测到的不合格项的应对计划

预生产会议

经验

Life of Part

GM APQP

先 期 产 品 质 量 策 划 (APQP)

选点决定 潜在供应商评审

PSA,TA,TR,风险评估

APQP Kick off

Gate1 review 组建项目小组;建立跟踪墙;时 间进度表;产能分析

核数查模技,样S术件t输a] r入t [oSOf RP,r图o纸du,标c准tio, n

GP9流程的关键概念

GP9流程的结果

• Pass:实际结果满足QTC和LCR要求 • Stage:在项目初期,供应商已经提交了逐

步满足SGM生产要求的产能提升计划(分 阶段LCR),SGM和供应商达成了产能提高 的约定,在GP9验证时符合当时约定的产 量要求 • Fail:运行结果不满足QTC和LCR • 顾客原因失败:因LCR超出合同产能导致的 失败

Nov

Dec

40

50

38

7.9

7.82 8.53 8.19

9

7.81 7.83 6.81

7.6

11.2

8.6

9.45 5.09 7.19 12.54 6.97

SPILL

TOTAL DOWN TIME

2.5

18

2

1.5

1

o

QS质量管理手册

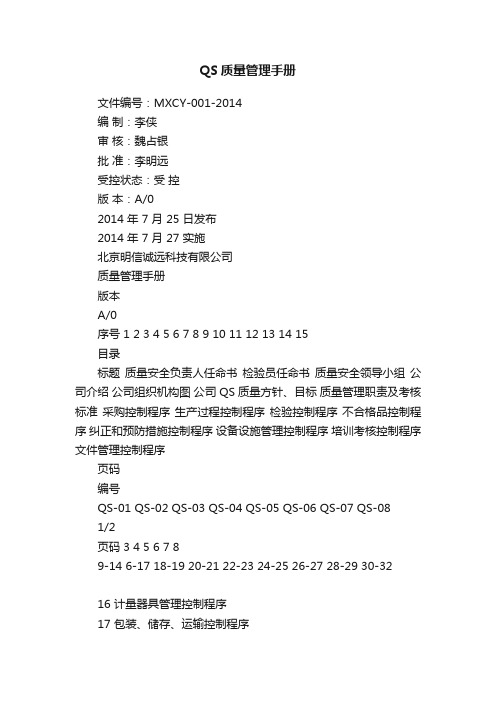

QS质量管理手册文件编号:MXCY-001-2014编制:李侠审核:魏占银批准:李明远受控状态:受控版本:A/02014 年 7 月 25 日发布2014 年 7 月 27 实施北京明信诚远科技有限公司质量管理手册版本A/0序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15目录标题质量安全负责人任命书检验员任命书质量安全领导小组公司介绍公司组织机构图公司 QS 质量方针、目标质量管理职责及考核标准采购控制程序生产过程控制程序检验控制程序不合格品控制程序纠正和预防措施控制程序设备设施管理控制程序培训考核控制程序文件管理控制程序页码编号QS-01 QS-02 QS-03 QS-04 QS-05 QS-06 QS-07 QS-081/2页码 3 4 5 6 7 89-14 6-17 18-19 20-21 22-23 24-25 26-27 28-29 30-3216 计量器具管理控制程序17 包装、储存、运输控制程序18 产品标识、可追溯性管理控制程序19 生产车间卫生管理控制程序20 应急准备和响应控制程序21 不合格品召回控制程序22 记录控制程序23 仓库管理控制程序24 岗位任职要求管理控制程序25厂区环境、车间环境卫生标准控制程序26 车间安全生产管理控制程序QS-09 QS-10 QS-11 QS-12 QS-13 QS-14 QS-15 QS-16 QS-17QS-18QS-19质量管理手册版本序号 27 28 29 30 31 32 33 34 35 36 37 38目录页码标题火灾事故应急预案产品质量安全潜在紧急情况和事故应急措施退货管理解制度控制程序销售管理制度控制程序质量管理考核制度控制程序设备安全操作规程控制程序与产品接触个人卫生控制程序公司废弃物管理控制程序来访人员管理控制程序玻璃和易碎塑料制品控制程序食品用包装容器安全事故应急预案控制程序车间虫害控制程序编号 QS-20 QS-21 QS-22 QS-23 QS-24 QS-25 QS-26 QS-27 QS-28 QS-29 QS-30 QS-3133 34-3536 37-38 39-40 41-4243 44 45-46 47 48A/02/2页码 49-50 51-5253 54 55-56 57-64 65 66-67 68-69 70-71 72-75 76质量管理手册版本A/0质量安全负责人任命书页码1/1质量安全负责人任命书根据工作需要,任命总经理李明远同志为质量安全负责人,并授予如下职权:(1)全面负责公司产品质量安全方面的有关问题,对产品质量安全发现的任何问题,有处置决定权。

QMS 食品质量管理体系基础质量管理原则护理课件

随着消费者对食品安全和质量的关注度不断提高,QMS成为企业确保食品质量 和安全的重要手段。通过实施QMS,企业可以提高产品质量、降低风险、增强 竞争力并赢得消费者信任。

应用

QMS广泛应用于食品生产和加工企业,涉及农业、制造业、餐饮业和零售业等 多个领域。企业通过建立和实施QMS,可以实现对食品生产和加工过程的全面 控制和管理,确保产品质量和安全。

制定科学合理的质量评估标准,为质 量评估提供依据。

针对评估结果,制定并实施有效的质 量改进措施,提高食品质量水平。

质量评估实施

定期对食品质量进行评估,及时发现 并解决质量问题。

食品企业质量文化建设

质量意识培养

加强员工的质量意识培养,提高 全员对质量的重视程度。

质量责任落实

明确各级员工在质量管理中的职责 ,确保质量责任得到落实。

03

CHAPTER

基础质量管理原则

以顾客为中心

理解并关注顾客需求

QMS的首要原则是以顾客为中心, 关注顾客的需求和期望,确保产品和 服务满足其要求。

顾客满意度测量

定期测量顾客满意度,收集反馈,了 解顾客对产品和服务的质量评价,持 续改进。

领导作用

设定质量目标

领导者应设定明确、可测量的质量目标,为组织指明方向。

QMS 食品质量管理体系基础 质量管理原则护理课件

目录

CONTENTS

• 引言 • 食品质量管理体系概述 • 基础质量管理原则 • QMS在食品行业的应用 • 护理在QMS中的作用 • QMS实施案例分享

01

CHAPTER

引言

课程背景

当前食品安全问题日益突出,消费者对食品质量的要求不断提高。

食品企业需要建立有效的质量管理体系,确保食品质量和安全。

QSB【快速反应】 介绍

风险降低 (RPN)

主动式风险降低

跨部门团队应该: • 执行定期PFMEA审查

• 在完成审查之后,建立最高(RPN)风险降低机会列表

• 制定一个行动计划(或类似计划)来跟踪降低RPN级别的 进展情况

Why RPN? Risk and Prioritization

It is important to give fair and spread-apart ratings

确定组织内合格的培训人员

合格的培训人员: • 利用标准化培训记录和培训柔性图表来指导操作员 • 监控新操作员的行为,并在必要时对其进行重新培训,以遵 守确保标准化操作 • 将潜在故障告诉下游操作部门

受训操作员跟踪表

确定哪些受训人员需要被追踪: • 操作名称 • 受训人员和培训完成日期 • 培训最新版本

7– LAYER PROCESS AUDITS 分层审核

8– RPN REDUCTION 风险降低

降低各类缺陷的风险

工艺更改 质量指示

程序流程

PFMEA

控制计划

作业指导

对作业人员 提供指导

降低 RPN

风险降低(RPN)

主动式和被动式策略以利用PFMEA减低质量风险 PFMEA

Quality Systems Basics 质量系统基础

Key Strategies 关键战略

质量系统基础

质量系统基础是通过10个关键策略以达到改进质 量的目的

10个关键策略的实施

• • • • •

利用系统化方式即刻大幅度降低运营成本 将组织由被动模式快速转变成主动模式 通过分层审核保持制造/装配的完整性 促进沟通 改进你的ISO/TS 16949 (QS-9000)质量体系

刘小明-服务业全面质量管理

课程背景

◆进入20世纪以后,资本主义经济迅速发展,机器工业取代手工业,1911年由美国工程师泰勒提出“科学管理运动”,提出在人员中进行科学分工,并将计划和执行职能分开,中间加一检验环节。(成立专门的检查部门)

◆全面质量管理目的就是一个:从根源处控制质量,中国服务业服务质量管理参差不齐。

◆通过学习学员ቤተ መጻሕፍቲ ባይዱ能够认识质量素养。

◆通过学习让学员熟悉和理解运用常用的质量管理工具。

课程对象

服务业管理人员。

课程形式

讲授法,演练法,讨论法,教学视频法,小组互动法等。

培训时长

一天(6小时)

课程大纲

一、质量管理的发展史

1、质量检验阶段(质量管理的理解还只限于质量的检验,将质量管理的责任由操作者转移到工长,故被人称为“工长的质量管理”)

(5)测量(Measurement)

(6)环境(Enviromen)

4、QC七大手法

(1)查核表;

(2)层别法;

(3)柏拉图;

(4)因果图;

(5)散布图;

(6)直方图;

(7)控制图)

5、QCC—品管圈活动

6、PDCA戴明循环圈

(1)P(Plan)--计划

(2)D(Do)--执行

(3)C(Check)--检查

(5)WHERE——何处?在哪里做?从哪里入手?

(6)WHO——谁?由谁来承担?谁来完成?谁负责?

(7)HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?

3、5M1E分析问题方法

(1)人(Man)

(2)机器(Machine)

(3)材料(Material)

(4)方法(Method)

质量体系基础(QSB)

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 012307

6

OI (JES) SOT(JIT) Risk Reduct

Contam

SCM

快速反应

• 负责人汇报必须包括问题解决报告PPSR中的更新:

- 问题定义,遏制阶段 - 根本原因分析(5-Why) - 短期/长期纠正措施 - 验证和经验教训 • 负责人必须负责保证所有的问题解决和退出项目能按时完成。

16

OI (JES) SOT(JIT) Risk Reduct

Contam

SCM

实际的问题解决流程

• 问题描述

– 描述发生的问题

• 问题定义

- 明确定义问题的状态 – 标准是什么 – 应该怎么样? – 现状或差距 – 什么发生了? – 时间段 – 问题发生了多长时间?

Grasp the

Situation掌握实际现状

为优化目视管理,将这个表格尽可能大的显示在会议区域

( 如: 4’ x 8’ 可擦写的白板 )

退出标准

整体状态 遏制 根本原因分析 纠正措施 防错/检验 验证纠正措施 PFMEA / 控制计划更新 标准化作业指导书/ 操作员指导书 分层审核 经验教训 问题关闭日期

开始日 问题唯一

下次汇报

序号

问题描述

期

1 重大质量事件的沟通和管理 2 问题解决 3 经验教训

针对质量事件的标准化快速反应流程:

FR&PS NCM VS LPA EPV WPO SWI (SOS)

QSB WORKSHOP REV. 012307

2

OI (JES) SOT(JIT) Risk Reduct

QSB(质量体系基础)介绍

QSBQuality Systems Basics质量体系基础(QSB)包含旨在改进产品质量的10大策略。

质量体系基础的成功实施可以提高利润、降低低劣质量的成本、并增加商业机会。

2000年创立的质量体系基础是GM支持与开发的培训计划。

原来在Powertrain开发的这9项关键质量策略在企业内得到了发扬光大,目前可能已成为北美受控发货(CS2)任务的退出策略。

这10项关键策略是1.0快速响应- 标准化的应对重大的内/外部质量问题的反应流程- 通过例会加强交流和加强纪律.- 用可视化的方法展现重要问题必须找出过去24小时发生的重大质量事故,包括:·外部问题:- 客户关注的问题(PRR’s,客户抱怨,客户电话等)- 分供方关注的问题·内部问题:- 验证岗位*发现的问题- 过程分层审核*中发现的问题- 停线问题- 其他的内部质量问题(码头审核, 产品遏制行动等)2.0不合格产品的控制·建立一个方法确保不符合规范的产品应:ü采用一致的标识(标签)明确标识出来ü防止不合格品误用或误安装(遏制)·建立一个统一的采用目视方法进行标识的程序·必须通过遏制来防止不合格产品被误用或误安装。

·领导层必须建立,组织并维护一个体系来控制不合格产品。

·所有可疑产品和不合格产品必须被隔离。

3.0验证岗位验证岗位就是检查过程是否提供你所要的产品。

验证岗位也对频发的,低严重度不合格品提醒注意。

验证岗位最终减少缺陷零件数量,改善厂内一次合格率(FTQ First time quality),直通率(Direct Run),从而在为顾客提供更好产品的同时也降低了成本。

·提供一个系统的方法减少过程变差。

·改善一次合格率(FTQ)和提高过程能力:- 迅速识别特殊原因变差。

- 以数据做决定。

- 系统地减少普通原因变差。

·警示操作员过程有变化。

QSB+质量体系基础

6

4 Standardized Work 标准化工作

7

5 Training 培训

6

6 Layered Process Audit 分层审核

4

7 Risk Reduction 风险消除

6

8 Contamination Control 污染控制

5

9 Supply Chain Management 供应链管理

注(*): 如果某个要求或有效性得分为0或1,关键要素 状态为红 通过认证的有效期:3年,但需每年进行自评,并提交 自评结果

8

9

10

质量体系基础+_01

快速反应

通过目视化的管理, 越快、越早地在上游解决问题。

帮助问题负责人进行及时的纠正行动

FRE

6

经验总结

4

确定目标并跟踪,快速

反应的有效性。

76

4

3

5

5

3

4

6

6

4

3

2

2

4

3

3

3

3

3

2

1

4

4

4

3

4

1

7

4

9

59 50

质量体系基础+

质量体系基础+的13个要素是什么?

1. 快速反应 2. 不合格品控制 3. 验证岗位+防错验证 4. 标准化操作 5. 培训 6. 分层审核 7. 风险降低 8. 异物控制 9. 供应链管理 10. 变更管理 11. 设备维护 12. 生产和物料流管理 13. 外部物流 14. 策略和项目管理- 新供应商审核- NSA 15. 产品和过程控制- PCPA

3

基于VDA6.3评价结构的嵌入式软件供应商评价方法

基于VDA6.3评价结构的嵌入式软件供应商评价方法赵慧【摘要】笔者根据自己的实际工作经验,将对软件供应商的质量要求CMMI、A-Spice,使用传统汽车行业最常见VDA6.3评价方法进行整合提炼,提出了基于VDA6.3评价结构的嵌入式软件供应商评价方法,共设计了10个嵌入式软件供应商的评价问题,涵盖项目管理、需求分析、设计开发、测试、变更管理等软件开发活动的各个环节,可以准确客观地评价嵌入式软件供应商的质量保证能力.【期刊名称】《汽车电器》【年(卷),期】2019(000)007【总页数】4页(P56-59)【关键词】供应商评估;软件质量;CMMI;A-Spice;VDA6.3;嵌入式软件【作者】赵慧【作者单位】吉利汽车整车研究院,浙江宁波310052【正文语种】中文【中图分类】U463.61 引言基于IATF16949汽车行业质量管理体系的基本要求,在零部件供应商进入整车厂供应链体系时,需要通过产品质量保证能力的审核。

审核结论达到要求时,才可以进入整车厂的供应链体系,参与项目开发和零部件供应。

当前主机厂常用的供应商产品质量保证能力评价方法,有德系主机厂奔驰、宝马、大众的VDA6.3(汽车制造业的质量管理过程评审);美系通用的QSB(质量系统基础);美系福特的Q1;沃尔沃的MSA等。

其中VDA6.3由德国汽车工业协会编制及颁布,是德国汽车行业在长期的发展过程中的凝练,在包含德系汽车行业在内的整个汽车产品链都有广泛的应用。

2 当前对软件供应商评价存在的困难和问题VDA6.3、QSB、Q1、MSA等汽车行业主机厂当前应用的对供应商的评价方法,都只针对物理零部件供应商,无法对提供嵌入式软件的供应商进行评价。

究其原因,是因为在汽车行业长期的发展中,汽车主要作为一个机械产品而存在,汽车上的电子零部件所占比例非常小。

但进入21世纪以后,嵌入到汽车中、基于嵌入式软件技术的电子零部件越来越多,呈指数形态增加。

如今,已经发展成多达2500个信号(如车速这样的基本信息),通过70多个电子控制单元(ECU)和5种不同类型的车载网络来交换(引自《汽车嵌入式系统手册》机械工程出版社)。

QSB+之人员培训

并符合相关的质量和生产要求。

好处:

• 确因保操各作个人岗员位所都引有发合故适障的的人 风员 险, 。实时跟踪。并识•别是保否证有所补有培的或操加作强员培能训接的受需充要分,和以类降似低的培训

• 确保有足够/有效的的人员激励机制

• 保证不具备资格的操作员在操作设备之前能

范围:

• 生产操作 • 装配区域 • 装运/收货 • 所有的操作 • 其他支撑功能

Global Purchasing and Supply Chain

1

培训

引言

责任:

• 企业负责人: ✓ 运营经理

•目的:

• 关于各种情况下的人员应急计划

• 确保所有的人员都是经过培训的,且所采取的培训流程/方法是相同的

• 确保所有的操作人员(包括临时或生产支持人员工)都能实现安全作业、遵守标准化作业,

TR1

3)对每个培训活动建立并实施渐进步骤的方法,例如4步法

方法,技能和设备

(岗位指导培训):1,准备 2,示范 3, 试验效果 4, 跟踪

等。

4)如果可能,有专用的基础设施(工艺之外的)来模拟实际

的生产条件

4

培训

培训和发展规划

• 领导层应通过年度培训计划来提升员工的素质(包括生产区域和支持功能区域内的所有员工)。对于 新进员工、分配到新岗位的员工和临时工、有新的工作内容,尤其应予以关注。

• 培训之前应进行需求评估(例如,组织目标(与商业计划开发有关)、个性化的培训需求、实施计划 等)。

• 采用下列培训工具,如: • 课程矩阵 • 进度安排和跟踪 • 多功能矩阵(已验证的培训,及有需求但未验证的培训) • 培训评价

• 培训计划应包括下列方面,如: • 健康、安全和环境 • 质量系统基础(QSB+ ) • 技术培训 • 领导力开发

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程收益

◆目前通用的当前供应商必须要通过 QSB 审核(强制的) 。 ◆了解通用汽车的生产体系和要求。 ◆了解世界级汽车制造企业和供应商的管理和运行模式。 ◆供应商对理论学习的需求。 ◆供应商的持续改进的需求。 ◆供应商现状及问题和差距。 ◆供应商和客户的双重受益。

课程对象

参与公司生产管理的人员,APQP 小组和质量负责人员。

课程形式

知识讲解、案例分析讨论、角色演练、小组讨论、互动交流、游戏感悟、头脑风暴、强调学员参与。

培训时长

一天至两天(6 至 12 小时)

课程大纲 一、QSB 介绍 二、快速响应程序(Fast Response Process)

1、快速反应介绍 2、快速反应程序准备 3、快速反应程序会议准备 4、快速反应程序跟踪

二、不合格产品的控制

1、停止灯控制 2、隔离区 3、遏制表单

三、标准化操作

1、标准化表单 2、标准化操作优点 3、标准化操作列表

四、标准化培训

1、培训记录 2、培训要求 3、培训灵活单

五、风险(RPN)降低

1、定义 2、实效模式分析 (FMEA) 3、风险(RPN)降低跟踪 4、现场风险管理

六、防错检验

1、定义 2、防错校验流程 3、防错校验清单

七、分层审核

1、分层审核定义 2、分层审核检查清单 3、分层审核结构

八、C.A.R.E.——客户接收审核和评估

1、C.A.R.E.定义 2、客户满意项目确定 3、100%检验 4、不合格品处理

九、经验教训

1、经验总结 2、经验矩阵来自非常感谢您关注刘小明老师的课程!

QSB 质量系统基础

课程背景

◆质量体系基础(QSB)是通用汽车对供应商的综合质量要求,对供应商的提供包含旨在改进产品质量的 9 条策略 和工具的培训,包括:快速响应、不合格产品的控 制、标准化操作、标准化培训、风险(RPN)降低 、防错检 验、分层审核、C.A.R.E. –客户接收审核和评估、经验教训。 ◆质量体系基础的成功实施可以提高利润、降低低劣质量的成本、并增加商业机会。质量体系基础是 GM 支持与开 发的培训计划, 成为北美受控发货(CS2)任务的退出策略。