持续改进工具概述

质量管理体系的持续改进工具与方法

质量管理体系的持续改进工具与方法质量管理体系的持续改进是一项关键任务,它旨在不断提高组织的质量水平,以满足客户的需求和期望。

为了实现这一目标,质量专业人员需要掌握各种工具和方法,以便有效地进行质量管理和持续改进。

本文将介绍一些常用的质量管理工具和方法,并探讨它们在持续改进中的应用。

1. PDCA循环PDCA(Plan-Do-Check-Act)循环是一种经典的持续改进方法,它通过不断地制定计划、执行计划、检查结果并采取行动来实现质量的不断提升。

这一方法强调了问题识别与解决的过程,帮助组织找到质量管理的短板,并及时采取纠正措施。

2. 5W1H分析法5W1H分析法是一种问题分析工具,通过回答“什么、为什么、哪里、谁、何时、如何”等问题,帮助质量专业人员全面理解问题的本质,并确定解决问题的具体方法。

这一方法适用于各类质量问题的分析与解决。

3. 根本原因分析根本原因分析是一种系统性的问题解决方法,它致力于发现问题背后的深层次原因,并提供针对性的解决方案。

常用的根本原因分析工具包括鱼骨图(也称为因果图或石斑图)、5 Why法等,这些工具可以帮助质量专业人员逐步深入地分析问题,并寻找解决问题的根本途径。

4. 流程管理流程管理是一种基于流程的质量管理方法,它通过对组织内各项工作流程进行全面管理,提高工作效率和质量稳定性。

流程管理依赖于工作流程的测量、分析和改进,以达到质量管理体系的持续改进目标。

5. 矩阵图矩阵图是一种数据可视化工具,它将数据以矩阵的形式呈现,帮助质量专业人员分析数据之间的关联性和影响关系。

通过使用矩阵图,质量管理人员可以更好地理解数据,并做出有针对性的改进决策。

6. 故事板故事板是一种用于表达用户需求的工具,它通过图形、图像和文字来展示用户的需求与期望。

质量专业人员可以利用故事板来收集用户的反馈和建议,从而指导质量管理体系的持续改进。

7. 标准化工作标准化工作是确保质量管理体系持续改进的重要手段之一。

质量控制中的持续改进工具

质量控制中的持续改进工具在现代竞争激烈的市场环境下,企业为了生存和发展,必须不断提高产品或服务的质量。

而实现质量的持续改进,需要借助一系列的工具和方法。

本文将介绍几种常用的质量控制中的持续改进工具,并探讨其应用及效果。

一、散点图散点图是一种用来观察数据相关性的工具。

通过在横轴和纵轴上绘制数据的点,可以直观地展示数据之间的关系。

在质量控制中,散点图常被用来检测生产过程中的变异情况,帮助确定是否存在某种模式或规律。

通过分析散点图,可以发现数据异常点,及时采取措施进行调整和改进。

二、帕累托图帕累托图是一种用来对数据进行分类和排序的工具。

它把多个因素按照其重要性进行排序,以便确定哪些因素对产生问题或变异具有主导作用。

在质量控制中,帕累托图常被用来确定质量问题的主要原因,帮助决策者更加准确地制定改进方案。

通过使用帕累托图,团队可以聚焦于最具影响力的问题因素,提高改进效果。

三、直方图直方图是一种用来展示数据分布情况的图表。

通过将数据按照一定的范围划分,并统计每个范围内的数据数量,可以清晰地呈现数据的分布规律。

在质量控制中,直方图可以帮助我们了解过程中的偏差情况,评估产品或服务是否符合要求。

通过分析直方图,可以及时调整过程,减少偏差,提高质量。

四、因果图因果图也被称为鱼骨图或石墨图,是一种用来分析问题原因的工具。

通过将问题作为“鱼骨”的鱼头部分,然后根据不同的影响因素将问题的原因绘制在鱼脊骨上,可以直观地展示问题产生的根本原因。

在质量控制中,因果图可用于团队讨论和决策,帮助找到问题的根本原因,以便制定有效的改进方案。

五、流程图流程图是一种用来展示工作流程的图表。

它将任务和决策以图形化的方式展现出来,便于人们理解和分析。

在质量控制中,流程图常被用来识别生产过程中的瓶颈和浪费,帮助找到优化和改进的方向。

通过分析流程图,可以简化流程,提高效率,降低质量问题的发生率。

六、控制图控制图是一种用来监控和管理质量过程的图表。

质量管理体系的持续改进方法与工具

质量管理体系的持续改进方法与工具质量管理体系的持续改进是企业追求卓越和竞争优势的关键要素之一。

通过不断改进质量管理体系,企业可以有效提升产品和服务质量,满足客户需求,降低成本,提高效率。

本文将介绍一些常用的质量管理体系持续改进的方法与工具。

一、PDCA循环PDCA循环(Plan-Do-Check-Act)是一种经典的质量管理方法,也被称为德鲁克圈。

这种循环可以帮助企业不断分析问题、制定改进计划、执行改进措施,并在实施后进行检查和评估。

通过PDCA循环,企业可以循序渐进地改进质量管理体系,逐步提高产品和服务质量。

在每个阶段,都需要运用相应的工具来支持PDCA循环的实施。

比如,在计划阶段,可以使用SWOT分析来评估企业的优势、劣势、机遇和威胁;在执行阶段,可以使用流程图和控制图等工具来监控和改进生产过程。

二、六西格玛六西格玛是一种强调数据驱动决策和过程改进的管理方法。

通过六西格玛的应用,企业可以通过精确测量和分析数据,找出导致问题的根本原因,并采取相应的改进措施。

六西格玛追求在各个环节都达到近乎零缺陷的目标,提高产品和服务的质量水平。

六西格玛方法包括DMAIC和DMADV两个阶段。

DMAIC(Define-Measure-Analyze-Improve-Control)用于改进已有的过程,DMADV(Define-Measure-Analyze-Design-Verify)用于设计新的产品或过程。

在每个阶段,都要运用六西格玛核心工具,如流程图、因果关系图、图表统计等。

三、故障模式与影响分析(FMEA)故障模式与影响分析(Failure Mode and Effects Analysis,FMEA)是一种系统性的风险评估方法,用于发现和预防潜在的故障和质量问题。

通过FMEA,企业可以识别和评估各种潜在故障模式的严重性、出现频率和检测能力,并制定相应的控制措施。

FMEA主要包括三个步骤:确定潜在故障模式,评估其影响严重性和发生频率,制定改进和预防措施。

质量管理体系中的持续改进工具与技术

质量管理体系中的持续改进工具与技术在当今竞争激烈的市场环境下,如何持续改进企业的质量管理体系已成为工业界和商业界普遍关注的焦点。

只有通过不断改进,企业才能适应市场需求的变化,提高产品质量和客户满意度,从而保持竞争优势。

本文将介绍几种在质量管理体系中常用的持续改进工具与技术,包括PDCA循环、六西格玛、5S方法以及故障模式与影响分析。

一、PDCA循环PDCA循环,即计划(Plan)、实施(Do)、检查(Check)和行动(Action)循环,是一种基于实践的质量管理工具。

它帮助企业不断迭代和改进其工作过程,以确保产品和服务的质量持续提高。

首先,企业制定计划,明确目标和方法;然后,通过实施计划来执行工作;接着,通过检查和评估来验证结果,是否达到预期的改进效果;最后,在评估结果的基础上,采取相应的行动来纠正不足,改进工作过程。

二、六西格玛六西格玛是一种通过减少变异和缺陷来改进业务流程和提高质量的管理方法。

它的目标是将业务过程的缺陷率控制在六西格玛以内,即每百万次操作只有不到3.4次出现缺陷。

六西格玛方法采用了数据驱动的方法,通过收集和分析数据来找出导致问题和缺陷的根本原因,并采取措施来消除这些原因。

它也强调了全员参与和团队合作的重要性,以实现持续改进和质量提升。

三、5S方法5S方法是一种用于改进工作环境和工作效率的管理工具。

它的名字来自于日语中的五个词语:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和维护(Shitsuke)。

通过实施5S方法,企业可以重新组织和优化工作区域,清除不必要的物品,标准化工作流程,保持工作环境的清洁和整洁,并制定规范和培训程序来维持这一改进。

这样可以提高工作效率,减少错误和浪费,为持续改进打下基础。

四、故障模式与影响分析故障模式与影响分析(Failure Mode and Effects Analysis,简称FMEA)是一种系统化的风险评估工具,用于识别潜在的产品或过程故障,并评估其对质量和可靠性的影响。

安全管理体系中的持续改进方法与工具

安全管理体系中的持续改进方法与工具随着社会的不断发展,安全管理成为各个领域中不可或缺的一环。

无论是企业、学校还是政府机构,都需要建立一个完善的安全管理体系来确保人员和财产的安全。

然而,安全管理体系的建立并非一蹴而就,更需要不断改进和完善。

本文将探讨安全管理体系中的持续改进方法与工具。

一、PDCA循环模型PDCA循环模型,即计划(Plan)、执行(Do)、检查(Check)和行动(Act),是一种广泛应用于管理领域的持续改进方法。

在安全管理体系中,PDCA循环模型可以帮助组织不断识别问题、制定解决方案并跟踪改进效果。

首先,计划阶段需要明确安全目标和要求,制定相应的安全管理计划。

例如,企业可以制定安全培训计划、应急预案等。

接下来,执行阶段需要按照计划进行实施,包括培训人员、设立安全设施等。

然后,在检查阶段,组织需要对安全管理措施进行评估和检查,发现问题并记录。

最后,在行动阶段,根据检查结果,采取相应的纠正措施,修正和改进安全管理体系。

二、风险评估与管理风险评估与管理是安全管理体系中至关重要的一环。

通过对潜在风险的评估和管理,可以有效预防和控制事故的发生。

在风险评估过程中,可以采用多种工具和方法,如事件树分析、故障模式与影响分析等,以系统地识别和评估各种潜在风险。

然后,根据评估结果,制定相应的风险管理措施,包括事故预防、应急响应等,以减少风险的发生和影响。

三、安全绩效评估与指标安全绩效评估与指标是衡量安全管理体系有效性的重要依据。

通过建立一套科学合理的安全绩效评估指标体系,可以对安全管理体系的运行情况进行全面评估。

例如,可以通过统计事故发生率、事故严重程度等指标来评估安全管理体系的效果。

同时,还可以通过员工满意度调查、安全培训效果评估等方法,获取更全面的数据,帮助组织了解安全管理体系的实际运行情况,并进行相应的改进。

四、持续改进工具除了PDCA循环模型外,还有一些其他的持续改进工具可以应用于安全管理体系中。

概述之持续改进工具

概述之持续改进工具引言持续改进工具是一种为了提高生产效率和质量而使用的工具,它可以帮助企业识别问题,分析根本原因,并提供解决方案。

持续改进工具是一个组织在持续改进过程中使用的关键工具,它可以帮助企业在不断发展和变革的环境中保持竞争力。

Kaizen (改善)Kaizen 是一种来自日本的持续改进方法,它强调通过小步改进来实现大幅度的提升。

Kaizen 基于以下原则: - 不满足现状,始终追求更好 - 集思广益,鼓励员工参与 - 通过持续小改进来实现大幅度的提升在 Kaizen 中,有几种常用的工具可以帮助团队进行改进: - PDCA(Plan-Do-Check-Act):PDCA 是一种迭代式的问题解决方法,它将问题分解为四个步骤,分别是计划、实施、检查和行动。

通过不断重复这四个步骤,团队可以逐步改进。

- 5W1H:5W1H 是一种问题分析方法,它通过回答问题“什么、为什么、如何、何时、何地、谁”来帮助理解问题的本质,从而寻找解决方案。

- Fishbone Diagram (鱼骨图):鱼骨图是一种问题分析工具,它通过将问题和可能的原因以鱼骨的形式展示出来,帮助团队找到问题的根本原因。

Lean Six Sigma(精益六西格玛)精益六西格玛是一种结合了精益思维和六西格玛方法的持续改进方法。

精益六西格玛的目标是通过减少浪费和缺陷来提高效率和质量。

精益六西格玛使用了一系列工具和技术来帮助团队进行改进: - 价值流图:价值流图是一种通过绘制产品或服务的价值流程来识别和消除浪费的方法。

通过分析价值流图,团队可以找到改进的机会,并制定相应的计划。

- DMAIC(Define-Measure-Analyze-Improve-Control):DMAIC 是一种六西格玛的改进方法,它将改进分解为五个步骤,分别是定义、测量、分析、改进和控制。

通过按照这五个步骤的顺序进行改进,团队可以从定义问题、收集数据、分析原因到实施改进控制,逐步提高过程的效率和质量。

质量控制的持续改进工具

质量控制的持续改进工具在现代企业管理中,质量控制是确保产品或服务达到一定标准的重要环节。

然而,在竞争日益激烈的市场中,仅仅依靠传统的质量控制手段已经远远不够。

持续改进成为了提高质量管理水平的关键,而在这个过程中,质量控制的持续改进工具发挥着重要作用。

(正文部分,请根据内容自行扩展)工具一:质量统计图表质量统计图表是一种用图形直观地展示质量状况和趋势的工具。

常见的质量统计图表包括帕累托图、控制图、散点图等。

帕累托图能够帮助我们找出主要问题,据此针对性地改进;控制图则可以帮助我们监控质量过程,发现异常并及时纠正;而散点图能够帮助我们查找变量间的相关性,进一步优化过程。

工具二:质量管理工具质量管理工具是一系列的方法和技术,被用来帮助企业分析和改进质量问题。

其中最常见的包括流程图、因果图、5W1H分析、质量功能展开(QFD)等。

通过使用这些工具,企业可以系统地分析和解决质量问题,确保不同层面的需求都得到满足,并将改进的方案有效地传达给相关人员。

工具三:六西格玛六西格玛是一种以减少缺陷和提高质量为目标的管理方法。

它通过数据分析和项目管理的手段,使得过程稳定并在容限范围内运行。

六西格玛适用于各种企业和组织,其核心思想是以客户需求为导向,通过数据驱动的方法不断改进过程,从而实现质量的提升和业绩的提高。

工具四:PDCA循环PDCA循环是持续改进的经典方法之一。

PDCA即计划(Plan)、执行(Do)、检查(Check)、行动(Action)。

通过不断地循环执行PDCA循环,企业可以不断改进质量管理体系,找出问题、制订解决方案、实施并检查结果,通过持续的循环推动质量的提升。

综上所述,质量控制的持续改进工具是企业确保质量达标并提高质量管理水平的重要手段。

通过运用质量统计图表、质量管理工具、六西格玛、PDCA循环等工具,企业可以系统地分析和改进质量问题,实现持续的质量改进。

合理应用这些工具,将有助于提高质量管控水平,满足客户需求,提升竞争力。

课件医院医疗质量持续改进PDCA循环工作方法常见管理工具简介岗前培训院内培训质管科

现场 考核

1.现场抽查医师及护士一名,考核危机值处理流程的操作情况,不知晓,或操作错误的扣20 分 2.考核上级医师是否及时给与指导和处理。如未能及时处理扣20分。

效果 评估

1.科室内认真组织危机值管理学习并有记录的认定合格,如未组织的扣10分 2.如若因危机值管理不到位而造成医疗纠纷,差错,甚至事故的。按目标责任制处理。

步骤八 : 问题总结。

对于方案效果不显著的或者实施过程中出现的问题,进行总结,为开展 新一轮的PDCA循环提供依据。例如:危急值漏报率降低至5%,完成一轮 循环后,进行效果检查时发现未达到目标值,总结经验后进人第二轮 PDCA循环,按计划重新实施后达到了目标值。

第一部分

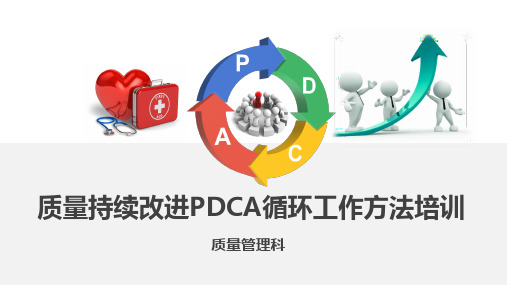

质量持续改进PDCA基础知识

D

P

D

A C

目标水平

A

改

C P

D

进

现有水平ห้องสมุดไป่ตู้

A C

原有水平

第一部分

质量持续改进PDCA基础知识

PDCA循环的特点

( 3 ) PDCA循环是综合性循环, 4个阶段是相对的,它们之间不是 截然分开的.

第一部分

质量持续改进PDCA基础知识

PDCA循环的特点

推动PDCA循环的关键是“处理”阶段

因为处理阶段就是解决存在问题,总结经验和吸取教训 的阶段。该阶段的重点又在于修订标准,包括技术标准 和管理制度。没有标准化和制度化,就不可能使PDCA 循环转动向前。

第一部分

质量持续改进PDCA基础知识

危急值PDCA管理举例

CQI:致力于增强满足质量要求能力的循环活动。

它是一个组织全范围内进行改进的正规化的方法; 它是通过各业务部门和各级管理层的持续的努力来实现的。

持续改进的工具和技术

持续改进的工具和技术在现代工程项目中,持续改进是被认为是必不可少的过程之一。

在持续改进过程中,项目经理需要使用各种工具和技术来分析项目的瓶颈,发现并消除问题,从而为项目的成功创造一个更好的环境。

那么,本文将会探讨一些被广泛使用的持续改进工具和技术,以及它们如何可以被用来驱动改进,提高项目执行效率。

PDCA循环PDCA循环(Plan-Do-Check-Act)是指一个被广泛使用的持续改进方法。

这个方法原本是按照生命周期管理方式开发的,由于它的成功而广受欢迎。

PDCA循环方法基于一种特定的问题解决流程,使项目经理在分析问题、寻找解决方案和实施改进方案时具有更好的组织管理能力。

PDCA方法的第一步是规划(Plan),在这一步骤中,项目经理会通过各种方式,例如流程图、脑图和其他规划工具,分析问题并制定解决方案。

然后项目经理会着手实现这些改进方案,这是PDCA的第二步(Do)。

第三步是检查(Check),其中,项目经理会评估已实施的解决方案的有效性,并根据结果来做出必要调整。

最后,PDCA的第四步(Act)是对整个流程的总结,其中项目经理会对改进过程进行总结,措施是通过强大的执行力产生持续改进的效果。

瑞士军刀瑞士军刀是一种功能强大、设计精美的多功能工具,可以用于各种场景中,成为一个非常有用的帮手。

类似的,在项目管理领域中,瑞士军刀也可以帮助项目经理在改进过程中更快、更有效地解决问题。

瑞士军刀与PDCA方法非常相似,被设计为可以解决各种问题。

这种工具可以包括看板、异常管理、流程图等多种方法,它们能够帮助项目经理找到问题并解决,比起其他方法更为跨领域。

5S技术在现代工程项目中,5S技术是一种被广泛使用的工具,用以创建一种更有组织、更高效的工作环境。

这种技术的名称来源于五个关键字,包括整理、整顿、清扫、清洁和自律。

当您使用5S技术时,这些关键字将是您想要实现的目标。

整理(Sort)和整顿(Straighten)是第一步,它们是用于创建一个高效的工作环境的关键步骤。

安全生产标准化持续改进的持续改善方法与工具

安全生产标准化持续改进的持续改善方法与工具在现代企业管理中,安全生产是一项至关重要的工作。

为了保障员工的生命财产安全,促进企业的可持续发展,持续改进安全生产标准化工作具有重要意义。

本文将介绍一些持续改善方法与工具,以帮助企业实现安全生产标准化的持续改进。

一、PDCA循环法PDCA循环法是持续改善的核心方法之一。

PDCA全称是计划(Plan)、实施(Do)、检查(Check)、行动(Action)。

在安全生产标准化工作中,企业可以采用如下的PDCA循环法:1. 计划阶段:制定安全生产标准化目标和计划,包括明确工作任务、确定时间和资源要求等。

2. 实施阶段:根据计划,执行工作任务,并确保相关人员的合理参与和配合。

3. 检查阶段:对实施阶段的工作进行评估和检查,查找问题和潜在风险,分析原因并提出改进措施。

4. 行动阶段:根据检查阶段的结果,制定并实施改进措施,进一步提高安全生产标准化水平。

通过不断的PDCA循环,企业可以实现对安全生产标准化的持续改进,提高生产效率和员工安全。

二、5S管理方法5S管理方法是一种用于改善工作环境和工作效率的管理工具。

它由日语单词Seiri(整理)、Seiton(整顿)、Seiso(清扫)、Seiketsu (清洁)、Shitsuke(遵守)五个阶段组成。

在安全生产标准化工作中,可以将5S管理方法应用于工作场所的布局和整理、设备和工具的规范使用、清洁和维护、以及员工的培训和遵守等方面。

通过5S管理,可以保证工作环境的整洁有序,减少安全事故的发生,提高工作效率和员工的满意度。

三、层级分析法层级分析法(Analytic Hierarchy Process,AHP)是一种用于决策分析和评估的数学方法。

在安全生产标准化持续改进中,可以采用层级分析法来确定各项改进措施的优先级。

首先,确定安全生产标准化的改进目标。

然后,将各项改进措施进行层级划分,建立成层次结构模型。

接下来,通过专家评价或调查问卷的方式,对各项改进措施进行权重分配。

质量管理体系的持续改进方法与工具

质量管理体系的持续改进方法与工具质量管理体系是组织为实现产品和服务的质量要求而采取的一系列策略、流程和活动。

持续改进是质量管理体系的核心要素之一,它旨在不断提高组织的质量水平,满足客户需求,并提高组织的整体竞争力。

为了实现持续改进,组织可以采用一系列的方法和工具。

本文将介绍一些常用的质量管理体系的持续改进方法与工具。

1. PDCA循环PDCA循环是持续改进的经典方法,即计划(Plan)、执行(Do)、检查(Check)和行动(Action)的循环。

首先,计划阶段确定改进目标和计划,然后,执行阶段实施计划并收集数据。

接着,在检查阶段对执行的结果进行验证和评估。

最后,在行动阶段根据评估结果采取相应的纠正措施。

通过不断循环PDCA,组织可以逐步改进质量管理体系,并不断提高产品和服务的质量。

2. Six SigmaSix Sigma是一种数据驱动的质量管理方法,旨在降低产品和服务的缺陷率,提高客户满意度。

Six Sigma方法通过分析和修复过程中的变异性,帮助组织实现卓越的质量水平。

它采用DMAIC的五个阶段(定义、测量、分析、改善和控制)来系统地识别和解决问题,并利用统计工具和技术进行数据分析和决策支持。

3. 5W1H分析法5W1H分析法是一种全面分析问题的方法,即提出问题时要回答五个问题:什么(What)、为什么(Why)、何时(When)、何地(Where)和谁(Who),以及如何(How)。

这种分析法通过全面了解问题的各个方面,有助于揭示问题的本质和原因,并找到解决问题的途径。

5W1H分析法可以用于质量问题的分析和改进,帮助组织深入了解存在的问题,并确定相应的改进措施。

4. 根本原因分析根本原因分析是一种追溯问题产生根本原因的方法。

它采用多种工具和技术(如鱼骨图、5个为什么、因果图等)来帮助组织识别并解决问题的根本原因。

通过进行根本原因分析,组织可以避免只治标不治本,从而实现质量改进的长远效果。

环境保护和劳动安全的持续改进方法和工具

环境保护和劳动安全的持续改进方法和工具环境保护和劳动安全是现代社会发展不可或缺的重要议题。

随着科技的不断进步和工业生产的快速发展,环境污染和劳动安全问题日益凸显。

为了保护自然环境、确保员工的安全和健康,持续改进方法和工具成为了必要的手段。

环境保护的持续改进方法和工具:1. 环境管理系统(EMS):通过建立和实施有效的EMS,企业可以识别和管理其环境方面的风险和机会。

这种系统可以帮助企业制定并执行环境政策、设定目标和制定相应的措施。

标准化的EMS如ISO 14001提供了一套系统性的方法,帮助企业管理其环境责任,实现持续的改进。

2. 环境影响评估(EIA):在制定和实施新的项目或政策时,进行EIA是一种常用的方法。

EIA可以评估项目对环境的潜在影响,并提供减少负面影响的建议。

通过EIA,企业可以更好地理解和管理其环境风险,并采取相应的措施。

3. 绿色技术和清洁生产:采用绿色技术和清洁生产方法可以减少环境污染和资源消耗。

例如,使用可再生能源和能效设备可以降低企业对化石燃料的依赖,减少温室气体排放。

清洁生产方法也可以降低废物产生和排放,实现更可持续的生产方式。

4. 环境培训和教育:为员工提供环境培训和教育是提高环境保护意识和行动的重要手段。

通过培训,员工可以了解环境法规和标准,并学习如何识别和防止环境污染。

培训还可以提高员工对环境管理和可持续发展的知识和技能,促进环境保护的持续改进。

劳动安全的持续改进方法和工具:1. 健康与安全管理系统(OHSMS):OHSMS是一种系统性的方法,用于识别、评估和控制工作场所的健康与安全风险。

通过建立和实施OHSMS,企业可以确保工作场所符合相关法规和标准,保障员工的安全和健康。

标准化的OHSMS如OHSAS 18001为企业提供了指导,帮助其管理和改进劳动安全。

2. 风险评估和管理:通过进行系统的风险评估和管理,可以识别和控制潜在的劳动安全风险。

企业可以使用不同的方法,如风险矩阵、安全巡检等,来评估工作场所的安全性,并采取相应的措施来消除或降低风险。

质量管理体系中的持续改进方法与工具

质量管理体系中的持续改进方法与工具在现代企业中,质量管理体系被广泛应用于提高产品和服务的质量水平,以满足客户的需求和期望。

在这一过程中,持续改进被认为是至关重要的,因为只有不断改进流程和方法,企业才能保持竞争力并确保持续发展。

本文将介绍质量管理体系中常用的持续改进方法和工具,帮助企业提高质量管理水平。

一、PDCA循环PDCA循环是质量管理中最基本也是最常用的持续改进方法之一。

它由Plan(计划)、Do(实施)、Check(检查)和Action(行动)四个步骤组成。

首先,在Plan阶段,企业应制定明确的质量目标和改进计划,并制定相应的实施方案。

然后,在Do阶段,按照计划执行,并收集必要的数据和信息。

接着,在Check阶段,对实施结果进行评估和分析,与目标进行对比,找出偏差和问题。

最后,在Action阶段,根据评估结果,采取必要的纠正措施,以达到预期的改进效果。

通过不断循环这一过程,企业可以不断改进质量管理体系,持续提高产品和服务的质量水平。

二、六西格玛(Six Sigma)六西格玛是另一种常用于质量管理的持续改进方法。

它通过识别和消除造成缺陷的根本原因,以达到减少变异性和提高质量的目标。

六西格玛方法采用DMAIC的循环过程,即Define(定义)、Measure (测量)、Analyse(分析)、Improve(改进)和Control(控制)。

在Define阶段,确定关键业务过程以及客户需求和期望;在Measure阶段,测量和收集关键数据;在Analyse阶段,分析数据,识别变异的原因;在Improve阶段,通过改进措施来消除变异;最后,在Control 阶段,建立相关控制措施以确保改进效果的持续。

三、质量工具除了以上两种持续改进方法,质量管理体系还可以借助各种质量工具来支持改进过程。

以下是几个常用的质量工具:1. 鱼骨图(也称为因果图):用于识别问题的根本原因,通过将问题与可能的原因之间的关系进行可视化。

TPM概述之持续改进工具

TPM概述之持续改进工具引言持续改进作为一种管理方法,目的是提高组织的效率和质量。

在现代制造和服务业中,持续改进成为了一个关键的竞争优势。

为了实现持续改进,许多组织选择使用TPM(Total Productive Maintenance)方法,该方法通过通过改进设备和流程来提高生产效率和产品质量。

本文将对TPM的概述以及其中的一个关键工具——持续改进工具进行介绍。

TPM概述TPM是一种通过专注于设备管理和维护来实现持续改进的方法。

它通过减少设备故障、提高操作者技能和推动团队合作来提高生产效率和质量水平。

TPM方法强调操作者的参与和责任,鼓励每个人都成为问题解决者。

它包含了许多工具和技术,其中持续改进工具是其中之一。

持续改进工具持续改进工具是TPM方法中的一个重要组成部分,它旨在帮助团队识别和解决问题,并持续改进工作流程和设备性能。

下面是一些常用的持续改进工具:1. PDCA循环PDCA循环(Plan-Do-Check-Act)是一个用于问题解决和改进的迭代循环。

它由以下四个步骤组成:•计划(Plan):确定问题、设定目标和制定解决方案。

•执行(Do):实施计划并记录相关数据。

•检查(Check):分析数据并评估改进效果。

•行动(Act):根据检查的结果采取行动,继续优化。

PDCA循环的重点是持续迭代和改进,通过不断调整和优化解决方案,达到更好的结果。

2. 5W1H分析5W1H分析是一种问题分析工具,通过回答以下六个问题来深入了解问题的本质:•什么(What):问题的具体描述。

•为什么(Why):问题发生的根本原因。

•何时(When):问题发生的时间和频率。

•谁(Who):问题涉及的人员和责任。

•哪里(Where):问题发生的位置。

•如何(How):问题导致的影响和可能的解决方案。

通过使用5W1H分析工具,团队可以更好地了解问题,并制定更有效的解决方案。

3. 故障模式和影响分析(FMEA)故障模式和影响分析(FMEA)是一种系统性的方法,用于识别和评估潜在的故障模式和它们对系统的影响。

持续改进的7种兵器解决问题的管理工具

持续改进的7种兵器解决问题的管理工具一、本文概述1、持续改进的重要性持续改进的7种兵器解决问题的管理工具引言在动态的企业环境中,持续改进已成为企业管理的重要策略。

它不仅有助于提高生产效率,还可以推动创新,改善员工士气,并增强企业在市场中的竞争力。

本文将详细介绍持续改进的概念,探讨其在企业管理中的重要性,并概述7种常见的持续改进工具。

第一段:持续改进的概念及重要性持续改进是一种不断追求卓越,提高生产效率,降低成本,并优化产品或服务质量的动态管理方法。

它注重不断对工作流程进行改进和创新,以提高企业的整体业绩。

持续改进的重要性在于,它能够帮助企业适应快速变化的市场环境,提高企业在国内外市场上的竞争力,同时也可以促进企业内部的创新和发展。

第二段:持续改进在企业管理中的重要性在企业管理中,持续改进对于提高运营效率和产品质量具有至关重要的作用。

通过实施持续改进策略,企业可以不断优化生产流程,减少浪费,提高生产效率,降低成本。

此外,持续改进还有助于提高员工的参与度和士气,激发员工的工作热情和创造力。

通过不断改进和创新,企业可以更好地满足客户需求,赢得市场份额,从而实现长期成功。

第三段:7种常见的持续改进工具1、5S管理法:5S管理法是一种源于日本的持续改进工具,包括整理(Sort)、整顿(Straighten)、清洁(Shine)、清洁检查(Sort)和素养(Sustain)。

它能够帮助企业营造整洁、有序的工作环境,提高工作效率和产品质量。

2、PDCA循环:PDCA循环是一种常用的质量管理工具,包括计划(Plan)、执行(Do)、检查(Check)和行动(Act)四个阶段。

它可以帮助企业不断循环迭代,实现持续改进。

3、问题解决法:问题解决法是一种针对具体问题进行分析、诊断和解决的管理工具。

它强调跨部门合作,鼓励员工积极参与问题解决过程,以提高解决问题的效率和效果。

4、快速改善:快速改善是一种快速、简单的持续改进方法,它强调在短时间内实现小规模的改进。

护理_质量持续改进与质量分析工具

护理_质量持续改进与质量分析工具护理质量持续改进是指在护理过程中,持续追求并落实提高护理质量的机制和方法。

质量分析工具是用来评估和分析护理质量的工具。

本文将介绍护理质量持续改进的意义,并引入一些常用的质量分析工具。

护理质量持续改进的意义在于提高护理服务的安全性、有效性和满意度。

在现代医疗环境中,护理是医疗团队不可或缺的重要组成部分。

通过持续改进护理质量,可以减少医疗差错和不良事件的发生,提高患者满意度,增强医疗机构的竞争力。

为了实施护理质量持续改进,我们可以运用多种质量分析工具。

下面介绍一些常用的工具。

1.PDCA循环:PDCA是“计划、执行、检查、行动”的缩写,是一种持续改进的管理方法。

在护理质量持续改进中,PDCA循环可以帮助护理团队明确目标,并确定改进措施。

通过多次循环,逐步完善护理过程,提高护理质量。

2.流程图:流程图是一种图形化的工具,可以清晰地描述护理过程中各个环节的关系和流程。

通过绘制护理流程图,可以帮助护理团队发现潜在问题,并在实践中进行改进。

3.核对单:核对单是一个简单的工具,用于确保护理过程中不会遗漏重要的步骤。

在护理操作中使用核对单可以减少错误和差错,提高患者安全。

4.病例对比分析:病例对比分析是一种通过对比不同病例之间的差异,找出可能的因素影响护理结果的方法。

通过分析病例对比,可以总结经验教训,改进护理方法。

5.意见调查:意见调查是一种收集患者和护理人员意见和反馈的方法。

通过进行系统的意见调查,可以了解到护理过程中存在的问题和改进的空间,为持续改进提供依据。

6.团队会议:团队会议是一种集思广益的沟通和决策方式。

护理团队可以通过定期的团队会议讨论和解决护理过程中的问题,协调各方面资源,推动质量持续改进。

7.绩效指标:绩效指标是衡量护理质量的衡量标准。

通过建立和监测关键绩效指标,可以对护理质量进行定量评估,及时发现问题和改进的方向。

以上介绍的工具只是护理质量持续改进中的几个常用工具,实际上还有很多其他的工具和方法可以帮助护理团队实施持续改进。

质量持续改进方法与工具

质量持续改进方法与工具在现代企业中,质量管理是一个至关重要的方面。

通过持续改进质量,企业可以提高产品和服务的品质,满足客户需求,增强竞争力。

质量持续改进的方法与工具为企业提供了有效的手段来解决质量问题,提高生产效率,并推动组织向更高水平发展。

本文将探讨几种常用的质量持续改进方法与工具。

第一,流程改进方法。

流程改进是通过优化和重新设计流程来降低成本、提高效率和质量的方法。

其中,流程图是一种常用的工具,用于可视化流程,帮助发现潜在问题和改进机会。

另外,价值链分析和价值流映射是更具体的流程改进工具,可以帮助企业了解价值流,精确定位问题,并制定改进计划。

第二,数据分析方法。

数据分析是质量改进中不可或缺的一步。

通过对数据的收集、整理和分析,企业可以找出潜在的问题根源,并制定解决方案。

统计方法是常见的数据分析工具,例如控制图、散点图和回归分析等。

此外,质量功能展开(QFD)是一种用于转化客户需求为具体产品特性的数据分析方法,可以帮助企业更好地理解客户需求并将其纳入产品设计和生产中。

第三,质量管理工具。

质量管理工具是各类用于提高质量的方法、技术和工具的总称。

其中,6σ(Six Sigma)是一种通过减少缺陷率和变异性来改进质量的方法。

六西格玛方法通过定义、测量、分析、改进和控制(DMAIC)的循环来引导质量改进项目。

故障模式与影响分析(FMEA)是另一个常用的质量管理工具,用于识别和排除潜在的故障模式,以提前处理潜在的风险。

第四,持续改进团队。

持续改进需要一个专门的团队来推动和实施改进措施。

这个团队通常由跨职能成员组成,具备各方面的专业知识。

他们负责收集数据、分析问题、制定解决方案,并监督改进项目的实施过程。

团队成员还需要与其他部门和员工紧密合作,确保改进措施的顺利实施并取得预期效果。

通过以上提到的质量持续改进方法与工具,企业可以不断提高产品和服务的质量,满足客户需求,提高市场竞争力。

然而,需要注意的是,每个企业都有其独特的情况和需求,因此在选择和应用这些方法和工具时,应根据具体情况进行调整和适应。

质量管理中的持续改进工具与技术

质量管理中的持续改进工具与技术在现代竞争激烈的商业环境中,质量管理是企业成功的关键之一。

持续改进是质量管理的核心理念之一,它旨在通过不断地寻求和实施改变来提高产品和服务的质量。

为了实现这一目标,质量管理中涉及许多工具和技术。

在本文中,我们将探讨几种常用的持续改进工具和技术,包括流程改进、六西格玛、故障模式与效应分析(FMEA)和质量成本分析。

流程改进是一种常用的持续改进工具,它旨在优化业务流程,以提高效率和质量。

流程改进可以通过识别和消除浪费、减少变动、改善沟通和协作等方式实现。

例如,使用价值流图可以帮助企业了解产品或服务的价值流程,并识别潜在的浪费和瓶颈。

通过消除浪费和优化流程,企业可以提高效率、降低成本,并提供更好的产品和服务。

六西格玛是一种基于数据和统计分析的质量管理方法,它旨在减少缺陷和变异,提高产品和服务的质量。

六西格玛方法包括定义、测量、分析、改进和控制五个阶段。

在每个阶段,六西格玛使用各种工具和技术来收集和分析数据,并制定改进计划。

例如,使用散点图和直方图可以帮助企业了解数据的分布情况,并确定可能导致缺陷的关键因素。

通过六西格玛的实施,企业可以减少缺陷率、提高效率,并提供更一致的产品和服务。

故障模式与效应分析(FMEA)是一种系统性的方法,用于识别和评估潜在的故障模式和其对产品或服务的影响。

FMEA通过分析故障模式的潜在原因、影响和控制措施,帮助企业预防故障和缺陷的发生。

例如,使用FMEA可以帮助企业识别可能导致产品故障的关键零部件,并制定相应的控制措施,如增加检查频率或改进设计。

通过FMEA的实施,企业可以减少故障率、提高可靠性,并提供更可靠的产品和服务。

质量成本分析是一种用于评估和管理质量相关成本的方法。

质量成本包括预防成本、评估成本和故障成本。

预防成本是为了预防缺陷和故障而进行的投资,如培训、质量管理系统的建立和维护等。

评估成本是为了检测和评估产品或服务的质量而进行的投资,如检验、测试和审核等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

WASTE of Inventory

With high Inventory...

WATER SURFACE

BREAKDOWNS ABNORMAL OPERATION IMBALANCE IN WORKFORCE PERFORMANCE

With reduced Inventory...

INVENTORY (EXCESSIVE)

WASTE of Transportation

=

Examples of how this is often improved: • Reducing the distance between processes • Introducing automatic transport systems • Reducing inefficiency by use of a “material handler”

STRIVING TO BE THE VERY BEST

What is Value Stream Mapping?

Most Continuous Improvement tools are focussed at a Micro-level, on specific processes

ቤተ መጻሕፍቲ ባይዱ

VSM takes a higher level picture, to identify which processes are required

Raise planning

Hobbing Issue plannin g

Dressing

HEAT TREATMENT

Inspection

Dressing

HEAT TREATMENT

Inspection

Hard turning

Drill Inj. Hole

Hard turning & Drill Inj. hole

Rough Turn

Order Material

Supplier lead time

Material Delivery

Unload lorry

GRN material

Interim store

Stamping

Soft turn

Hobbing Drilling

Stage 3: Improvement Plan

Key: Identify and Eliminate Non-Value Added Activities

10X

Power Transmission

STRIVING TO BE THE VERY BEST

How do we make a VSM?

Stage 1: Current Stream Map

STRIVING TO BE THE VERY BEST

Aim of This Presentation

To ensure that we all have a

COMMON DICTIONARY

of names and terms for continuous improvement tools and a

Power Transmission

STRIVING TO BE THE VERY BEST

Lean Manufacture aims to...

Satisfy customer requirements for Quality and Delivery, at minimum manufacturing Cost. This is achieved by

10X

Eliminate material movement

Power Transmission

STRIVING TO BE THE VERY BEST

WASTE of Motion

=

Superfluous movements are waste Work

10X

Eliminate material movement

Order received Enter into MRP system Raise planning Order received

Stage 2: Future Stream Map

MRP run

Issue planning

Enter into MRP system

MRP Report

MRP run

10X

WORK WASTE WASTE WASTE

Power Transmission

WORK

STRIVING TO BE THE VERY BEST

Route to Lean Manufacture

KAI = Change ZEN = Good (for the better) KAIZEN = Continuous Improvement

Order Mat’l

Post order copy

Transfer to stores

MRP Report

Supplier lead time

Material Delivery

Unload lorry

GRN material

Internal Order

Move to Car park

Issue to Interim store

COMMON UNDERSTANDING

of what these tools involve and what they can deliver

10X

Power Transmission

STRIVING TO BE THE VERY BEST

What is Lean Manufacture?

10X

Lean Manufacture and Continuous Improvement Tools

UK EP Vision Team Briefing Paul Anderson March 2001

Power Transmission

STRIVING TO BE THE VERY BEST

10X

Agenda

Power Transmission

STRIVING TO BE THE VERY BEST

WASTE of Waiting

=

Human Work Machine Work

It’s the machine which is working The operator thinks he is working … but all he’s doing is watching the machine

Aim of this Presentation What is Lean Manufacture? The Seven Wastes The Continuous Improvement Tools:

What? How? Why?

10X

Maximising Impact

Power Transmission

STRIVING TO BE THE VERY BEST

Continuous Improvement Tools

10X

Power Transmission

STRIVING TO BE THE VERY BEST

Continuous Improvement Tools

Lean

One Piece flow

10X

Start the automatic cycle Unload the last piece Automatic Machine Cycle Put in the new piece

Eliminate waiting time

Power Transmission

STRIVING TO BE THE VERY BEST

Power Transmission

STRIVING TO BE THE VERY BEST

WASTE of OverOver-processing

Examples:

• Getting rid of excess material (some finishing • • • • •

operations) Doing an automatic and manual quality check Masking before painting Bolts & screws - unnecessary or non-standard Excessive times for heating, cooling or drying Over-specified equipment for simple tasks

JIT TPM

Poka Yoke

Kanban SMED OEE 5S SOP’s

10X

Value Stream Mapping

Power Transmission

STRIVING TO BE THE VERY BEST

Value Stream Mapping

10X

Power Transmission

Power Transmission

STRIVING TO BE THE VERY BEST

10X

The Seven Wastes

10X

Power Transmission

STRIVING TO BE THE VERY BEST

The 7 Wastes (Muda)

1. 2. 3. 4. 5. 6. 7.

GENERATION OF DEFECTIVE PRODUCTS

DELAY IN DELIVERY

UNSEEN OBSTACLES AND DEFECTS

10X

REAL ISSUES BECOME APPARENT