玻璃鳞片施工方案介绍

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

脱硫玻璃鳞片施工方案

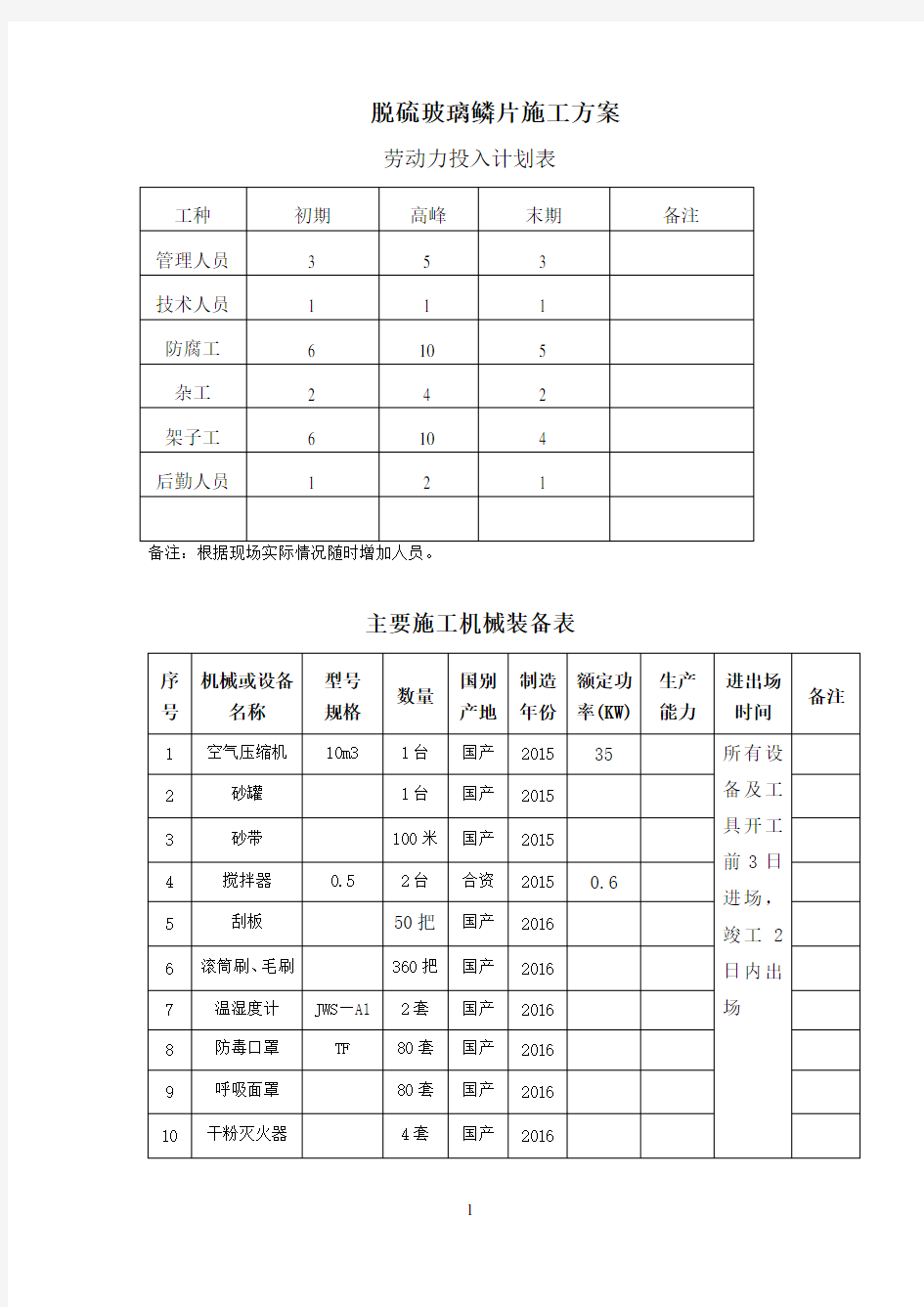

劳动力投入计划表

备注:根据现场实际情况随时增加人员。

主要施工机械装备表

以上主要施工机械在工程建设期应根据工程进度需要及时到达现场、并投入使用,未经招标人同意不得任意更换。

一、喷砂除锈

1、脱脂净化:设备在进行表面除锈之前,必须仔细地清理焊渣、飞溅物等附属物,并用丙酮或酒精清洗表面可见的油脂及其它污物。

2、环境要求:在喷砂过程中空气相对湿度要不大于85%,被处理的设备表面的温度至少要高于露点3℃以上,在不利的气候条件下,要采取有效措施(如遮盖、加热或输入净化干燥的空气等),以满足工作环境的要求,有风、沙、雨、雪、雾时停止露天施工。

3、操作要点

3.1喷砂设备要尽量靠近被处理的工件,以减少管路长度和压力损失,避免过多的管道磨损,也便于施工人员相互联系和掌握。

3.2喷射管应力求顺直,减少弯折处的集中磨损,要经常调换弯折处的磨损方向,延长管道使用寿命。

3.3严格控制工艺参数。料桶的工作压力在0.5~0.6MPa之间,空气压缩机的出口压力不低于0.6MPa,喷嘴与工件距离根据试喷结果,一般应控制在80~200mm,喷射角30~75°为宜。

3.4料气比例的调节:在喷砂过程中,控制适当的料气比例是提高工效、保证质量、降低磨料损耗和节省材料的关键。磨料过少,不能充分利用压缩空气的能量,工效低;磨料过多,管道被大量砂料占据,每个砂粒分配的动力能量就有限,喷射无力,砂耗高,工效低。

3.5必须根据空气压力、喷嘴直径、管道管件表面锈蚀状态、处理的质量、效率等情况,经常而及时的加以调整,既要避免砂阀开启度过小、空气量大,引起磨料供应太少而影响工效,又要防止砂阀开启过大,空气量过小,引起喷砂无力,灰尘弥漫,影响视线而盲目乱喷、漏喷和复喷。

3.6喷砂所用的磨料应清洁干燥、喷射用的压缩空气应经过过滤,除去油水。

3.7喷砂时应先开气阀,再送砂子,以免在导管中发生堵塞。停喷时,应先关砂阀,后关气压开关,可避免砂停留在导管中。处理喷嘴堵塞时,应先关闭阀门,再进行处理。

3.8喷砂除锈的顺序应按先上后下,先边缘后中间的原则,喷枪移动的速度要恰到好处,严禁喷枪在一个点上停留。

3.9设备除锈后,应用干燥的压缩空气吹净,并用吸尘器吸尘,涂装前如发现设备表面污染或返锈,应重新处理到原来的除锈等级。

二、脱硫专用鳞片涂料施工

1、涂装作业应在表面处理验收合格后4小时内进行。表面要用压缩空气进行清扫,充分除去灰尘、铁锈、氧化皮等杂质,然后定向涂刷脱硫专用鳞片涂料。

2、底层涂料施工,严格按照说明书,按AB双组份比例进行混合调配,把B 组份按比例倒入A组份中,用搅拌器搅拌均匀,熟化20min(20℃时)然后在运用期内用完。

3、底层树脂涂料用多少配多少,脱硫专用鳞片涂料搅拌时,采用真空搅拌机。

4、用辊筒或刷子进行均匀的涂刷,用量为0.2 ㎏/㎡左右,涂刷后确认有无淤积、流挂或厚度不匀引起的光泽变化。底漆涂刷干燥并清扫干净后,即可实施脱硫专用鳞片涂料施工。

5、取脱硫专用鳞片涂料A组分100份,加入规定量的固化剂和颜料,经真空搅拌机搅拌均匀,均匀的标志为混合料颜色一致,每次混合料量为10kg,工料配制符合工艺规定。

6、施工前确认刷完底涂后衬里面上是否有粉尘或其它异物等,衬里基材表面无漏抹,无表面滴落料,无明显的滴痕,无固化不良区域。

7、第一层鳞片衬里施工

7.1将调制好的混合料铲到木质托板上,用金属抹刀尽可能均匀地将其涂敷到待衬表面上,涂料控制厚度为0.7mm。调好的混合料尽量减少在容器及工具上的翻动。

7.2用金属抹刀进行衬里,要沿基面一固定点,循序渐进的进行整体衬里施工。(2次涂抹的端部界面应避免对接,必须采取搭接方式。见图1)

7.3用辊筒蘸取少量苯乙烯轻轻滚压涂上的鳞片,调整表面。

7.4第一层鳞片充分硬化后进行以下的中间检查。

7.4.1外观检查,通过目视、指触检查确认无鼓泡、伤痕、流挂痕迹、凹凸不平、硬化不良等缺陷。

7.4.2漏电检查,使用高电压低周波电火花检测仪全面扫描衬里面,确认无漏电缺陷。

7.4.3膜厚检查,使用磁石式或电磁式厚度计按每2㎡测一处,确认衬里厚度。

7.4.4对不合格处的处理。

1)厚度不足处必须补足厚度。

2)凸部、表面伤痕、流挂痕迹、气泡等处在确保厚度的情况下用砂轮机磨平。

3)对漏电,鼓泡,剥离等处要除去缺陷部后按修补要领修补。

8、第二层鳞片衬里施工参照第一层。

9、最后一层鳞片衬里施工

9.1确认上一层鳞片的固化状态。

9.2按规定的比例调和固化剂,一次搅拌的鳞片胶涂料应控制在30分钟内用完,且初凝时间应控制在40分钟左右。

9.3使用辊筒醮取少量苯乙烯轻轻滚压衬里面,调整衬里面。

10、最后一层衬里检查

10.1外观检查,通过目视、指触检查确认无鼓泡、伤痕、流挂痕迹、凹凸不平、硬化不良等缺陷。

10.2漏电检查,使用高电压漏电检测仪(电压约4000V)全面扫描衬里面,确认有无孔眼缺陷。

10.3使用厚度计按每2㎡测一处确认衬里层的厚度。

10.4对不合格处的处理。

1)厚度不足处必须补足厚度。

2)凸部、表面伤痕、流挂痕迹、气泡等处在确保厚度的情况下用砂轮机磨平。

3)对漏电,鼓泡,剥离等处要除去缺陷部后按修补要领修补。(鳞片胶泥层的修补见图2)

11、接管、人孔的衬里施工

11.1在人孔盲板法兰内侧、接管内侧按要求涂上鳞片涂料。

11.2在内侧根部焊缝附近采用FRP补强。

11.3出口防腐参照接管。

12、耐磨玻璃鳞片 FRP施工

12.1用刷子或滚筒在表面刷上树脂层。

12.2涂刷完树脂层后,立即贴上一层玻璃布,并注意不要形成皱折,用脱泡压辊进行脱泡,让树脂充分浸渍玻璃布。

12.3按同样要领进行第二层玻璃布衬里。

12.4玻璃布上再衬一层玻璃面毡,注意不起皱,让树脂充分浸润面毡。玻璃纤维布(毡)的搭接长度>50mm。(增强区敷布要求见图3)

12.5对各层不合格处以及脚手架等痕迹处修补时,必须将周边衬层打磨成斜面,按鳞片衬层要求一层一层涂刷。

13、设备基础局部特殊结构施工

装置局部复杂结构主要是指设备结构的应力集中区、形变敏感区及衬层承力区如设备阴阳角、设备接管、内支承架、内支承梁等。分布于各腐蚀区域的此类结构,除承受各区域腐蚀环境作用外,还将承受外加应力的联合作用,因此其衬里结构亦应增加补强措施。

13.1设备阴阳角区衬里结构

在设备的阴阳角区(即尖角部位),衬里因固化成型中产生的收缩应力或设备运行中的环境热应力作用影响,极易在尖角部位形成应力集中导致衬层开裂。因此在完成该区域规定衬里结构施工后,在设备阴阳角区应增加一层或两层粗纤毡补强层,以防止尖角应力开裂。补强范围为沿尖角各向300mm宽。具体补强结构见图4。