基于PLC实现的步进电机控制

基于PLC的步进电机控制方法与实现

基于PLC的步进电机控制方法与实现步进电机是一种特殊的电机,通过电脉冲信号使电机按固定的角度步进运动。

PLC(可编程逻辑控制器)是一种广泛应用于工业自动化控制领域的设备。

将PLC与步进电机结合,可以实现对步进电机的精确控制。

下面将介绍基于PLC的步进电机控制方法及其实现。

一、PLC的选择PLC作为控制步进电机的核心设备,选择合适的PLC至关重要。

常见的PLC品牌有西门子、施耐德、三菱等,根据实际需求选择合适的PLC型号。

二、接线连接首先,需要将PLC的输入端口和输出端口与步进电机的控制信号线相连接。

其中,控制信号线分为步进脉冲信号线、方向信号线和使能信号线。

步进脉冲信号线用于控制步进角度,方向信号线用于控制步进方向,使能信号线用于使能或禁止步进电机的运动。

三、编写PLC程序1.步进电机模式选择PLC程序中需要设置步进电机的工作模式,常见的有全步进模式和1/2步进模式。

全步进模式下,步进电机每收到一个脉冲信号就步进一次;1/2步进模式下,步进电机每收到两个脉冲信号才步进一次。

具体选择哪种模式,要根据实际需求来确定。

2.控制参数设置根据步进电机的特性和需求,需要设置脉冲频率、步进电机角度、加速度、减速度等控制参数。

这些参数的设置会直接影响步进电机的运动效果和精度。

3.控制逻辑编写根据具体应用场景,设计步进电机的运动逻辑。

例如,可以设置按下按钮时步进电机顺时针旋转,松开按钮时停止旋转;也可以设置根据传感器的信号来控制步进电机的运动。

通过控制逻辑的编写,实现对步进电机的精确控制。

四、运行程序并调试五、实现布线和安装根据实际需求,进行步进电机的布线和安装。

注意布线过程中要避免信号干扰和线路短路等问题,确保步进电机能够正常工作。

总结:基于PLC的步进电机控制方法主要包括PLC的选择、接线连接、编写PLC程序、运行程序及调试和布线和安装等步骤。

通过合理选择PLC、编写控制逻辑和调整参数,可以实现对步进电机的精确控制。

基于plc控制的步进电机控制系统设计论文

基于PLC的步进电机控制系统设计机械电子专业 XXX指导教师 XXX摘要:以德国西门子公司小型可编程逻辑控制器S7—200为中央处理单元,以步进电机作为控制对象。

介绍了PLC的概念原理以与控制的优点,步进电机的概念与工作原理,现状以与发展方向。

PLC 与步进电动机一起结合起来有很高的研究价值与意义。

本文在介绍步进电机控制特点的基础上,重点研究了步进电机的控制策略。

设计了控制系统的硬件方案,并编写了相应的控制流程,测试了实际控制效果,并提出相应的整改措施,达到更加合理高效的目标。

对于使用步进驱动器的步进控制系统,控制器对步进电机的控制关键在于控制脉冲信号的产生。

介绍了使用该控制器产生控制脉冲信号的多种不同实现方法,进而实现对步进电机不同控制方法。

关键词:可编程逻辑控制器;步进电机;控制策略;控制流程The Research Of Stepper Control Method Motor Based OnPLC Student majoring inMachinery and electronics specialtyXXXTutorXXXAbstract:With small Germany Siemens S7-200 programmable logic controller of the central processing unit, with stepping motor as control object. This paper introduces the concept of PLC principle and advantage of the control, the concept and working principle of stepper motor, the current situation and development direction. PLC combined with stepper motor has a high research value and significance. In this paper, based on the introduction to the characteristics of the stepper motor control, step motor control strategies are researched. Design the hardware of the control system scheme, and write the corresponding control process, test the actual control effect, and puts forward the corresponding rectification measures, achieve more reasonable and efficient. For using stepper drive stepper control system, the controller of stepper motor control is the key to control the generation of pulse signal. This paper introduces the control using the controller a variety of different implementation methods of the pulse signal, then the method to realize different control the stepper motor.1 / 23Keywords:Programmable logic controller; Stepping motor; The control strategy; Control the process引言伴随着经济的快速发展,科技的日新月异,产品更新换代周期缩短,生产效率有了更高的要求,特别是计算机技术的广泛的推广和普与,信息产业发挥了它无与伦比的优越性和高效性,其中可编程逻辑器件就有了更多的用武之地。

基于PLC的步进电机的开环控制系统

武汉理工大学华夏学院课程设计报告书题目:基于PLC的步进电机的开环控制系统设计系名:信息工程系专业班级:自动化1093姓名:叶健学号:10212409309指导教师:乔志刚2012 年 1 月 6 日目录1.引言 ................................................................................................................................. - 2 -2.课程设计项目名称 ............................................................................................................ - 3 -基于PLC的步进电机的开环控制系统设计...................................................................... - 3 - 3.课程设计目的及要求....................................................................................................... - 3 -3.1 设计目的................................................................................................................ - 3 -3.2控制要求:...................................................................................................... - 3 - 4电路设计........................................................................................................................... - 4 -4.1步进电机电路原理图............................................................................................... - 4 -4.2工作原理 ................................................................................................................ - 4 -5 PLC硬件阻态表 ................................................................................................................ -6 -5.1硬件阻态 ................................................................................................................ - 6 -5.2编程元件地址分配表............................................................................................... - 6 -5.3 线性化控制程序(单四拍) (7)5.4 结构化控制程序(单四拍)...................................................................................- 10 -5.4.1结构化OB1主控制程序: ............................................................................- 11 -5.4.2结构化FC1分控制程序: ............................................................................- 12 -6. 程序调试说明...............................................................................................................- 14 -1.引言可编程序控制器(Programmable Logic Controller)简称PLC,是在继电器控制和计算机控制的基础上开发出来的,并逐渐发展成以微处理器为核心,把自动化技术、计算机技术、通讯技术融为一体的新型工业自动控制装置。

基于plc的步进电机控制电路设计

基于plc的步进电机控制电路设计一、引言步进电机是一种特殊的电机,其运转方式为按照一定的步数进行旋转,因此在工业控制领域中被广泛应用。

而PLC(Programmable Logic Controller)是一种可编程逻辑控制器,具有高度的可编程性和灵活性,因此常用于工业自动化控制系统中。

本文将介绍基于PLC的步进电机控制电路设计。

二、步进电机的工作原理步进电机是将输入信号转换成角度或线性位移输出的一种特殊电动执行器。

其内部结构由定子和转子组成,定子上有若干个线圈,转子上有若干个磁极。

当通入定子线圈的电流发生变化时,会产生一个旋转力矩,使得转子按照一定的步数进行旋转。

三、PLC在工业自动化控制系统中的应用PLC是一种可编程逻辑控制器,在工业自动化领域中被广泛应用。

它具有高度的可编程性和灵活性,可以根据不同需求进行程序设计和调整。

同时,PLC还具有较高的稳定性和可靠性,在恶劣环境下也能够正常工作。

四、基于PLC的步进电机控制电路设计1.硬件设计步进电机控制电路的主要部分包括PLC、驱动器和步进电机。

其中,PLC作为控制中心,用于控制驱动器输出的脉冲信号,从而控制步进电机旋转。

驱动器则是将PLC输出的脉冲信号转换成适合步进电机使用的信号,并提供足够的功率给步进电机。

而步进电机则是实际执行旋转任务的部件。

2.软件设计在软件设计方面,需要编写PLC程序来实现对步进电机的控制。

具体实现方式为:首先定义一个计数器,用于记录当前旋转到了第几个位置;然后通过循环语句不断地发送脉冲信号给驱动器,从而使得步进电机按照设定好的角度进行旋转;最后在达到目标位置时停止发送脉冲信号,并将计数器清零。

五、总结本文介绍了基于PLC的步进电机控制电路设计。

通过硬件和软件两方面的设计,可以实现对步进电机进行精确控制,在工业自动化领域中具有广泛应用前景。

基于ST-200PLC步进电机运动控制系统设计

设计控制系统中有 7个数字量输入和 3个

1系统的方案设计

本 系 统 设 计 实 现 三 个 主 要 功 能 :对 步 进

出高 电平 “ 1 ” , 方 向 脉 冲 使得 步 进 电机 按 相

s 7 — 2 0 0 CP U2 2 6型号 P L C结构紧凑 、扩展 性强 ,具有 丰富的功 能单元 ,可满足 中小复杂 的控制系统要求,故 本设计 中选用此型号作为 系统控 制器 。 结合步进 电机 的成本性能要求 ,选用两相 5 6系 列 的 DM5 6 7 6 A型 步进 电机 ,这 种步 进 电机机构简单、响应快、 距角小 、步进频率 高、经久耐用、力矩 - 惯性 比高等。 选用与 D M5 6 7 6 A型步进 电机 配套的 D MD4 0 3步进 电 机驱动器。

为 VW2 0 0 =v w2 0 ( ) 一Vw 1 0 ,步进 电机 的速度 选用 C P 2 4 3 - 1 通 信模块 ,来实 现对系 统 就相应 的增加 。按 下减速 指令时接通 I O . 4 ,执 的远程控制。 行 子程 序 S B R一 1 加 法指 令 ,每 按一 次,高速

2 . 2 I / 0 分 配 及硬 件接 线

通过对步进 电机运的周 期为 V W2 0 0 =V W2 0 0 + V W1 0 。步 进

电机 的速度就相应的减小。

器人的各种 动作。 为此本论文将 以此为 切入点 ,

设计 出一套基 于 P L C 的 步 进 电 机 运 动 控 制 系

毕业设计(论文)—基于plc的步进电机控制系统设计

毕业设计(论文)—基于plc的步进电机控制系统设计基于PLC步进电机控制系统摘要:随着微电子和计算机技术的发展,步进电机的需求量与日俱增,它广泛用于打印机、电动玩具等消费类产品以及数控机床、工业机器人、医疗器械等机电产品中,其在各个国民经济领域都有应用。

研究步进电机的控制系统,对提高控制精度和响应速度、节约能源等都具有重要意义。

步进电机是将电脉冲信号变换成机械角位移的一种装置,每个脉冲使转轴步进一个步距角增量,输出角位移与输入脉冲数成正比,转速与输入脉冲成正比,转速与输入脉冲频率成正比。

步进电机的控制方式简单,属于开环控制,且无累积定位误差,有较高的定位精度,而PLC作为一种工业控制微机,是实现电机一体化的有力工具,因此基于PLC的步进电机控制技术已广泛用于数字定位控制中。

本控制系统的设计,由硬件设计和软件设计两部分组成。

其中,硬件设计主要包括步进电机的工作原理、步进电机的驱动电路设计、PLC的输入输出特性、PLC的外围电路设计以及PLC与步进电机的连接与匹配等问题的实现。

软件设计包括主程序以及各个模块的控制程序,最终实现对步进电机转动方向及转动速度的控制。

本系统具有智能性、实用性及可靠性的特点。

关键词:步进电机、PLC、转速控制、方向控制Stepping motor control system based on PLC Abstract:With the development of microelectronics and computer technology, the stepper motor is increasing demanded, which is widely used in printers, electric toys and other consumer products, and CNC machine tools, industrial robots, medical equipment and other electrical machinery products, and is applied in the national economy in various fields. Researching of stepper motor control system to improve the control accuracy and response speed, energy conservation is so important.Stepper motor is a device which will transform electrical pulses into mechanical angular displacement so that Shaft of each pulse to a step angle stepping increment, SO output angular displacement is proportional to the input pulses, speed is proportional to the input pulse speed and speed is proportional to input pulse frequency. Stepper motor control is simple, is open-loop control, and no accumulation of positioning error, a high positioning accuracy,and the PLC as an industrial control computer, is a powerful tool for the integration of the motor, Therefore, the stepper motor control based on PLC technology has been widely used for digital positioning control.The control system consists of hardware and software design of two parts. Among them, the hardware design includes the working principle of stepper motor, stepper motor drive circuit design, PLC input and output characteristics, PLC and PLC external circuit connection with the stepper motor and matching Problem. Software design, including the main program and each module of the control program, ultimately realizes on the stepper motor rotation direction and rotation speed control This system has the intelligence, practicality and reliability features.Keywords: Stepper motor, PLC, speed control, direction control目录1、绪论 (1)1.2问题的提出 (3)1.3设计目的及系统功能 (4)2、PLC控制步进电机系统简介 (5)2.1PLC控制系统 (5)2.1.1 PLC概述 (5)2.1.2 PLC系统的其它设备 (9)2.1.3 PLC的通信联网 (9)2.1.4 PLC控制系统的设计基本原则 (9)2.1.5 PLC软件系统及常用编程语言 (10)2.1.6 PLC的特点 (10)2.1.7 PLC的应用领域 (12)2.1.8 PLC未来展望 (13)2.2步进电机 (13)2.2.1 步进电机概述 (13)2.2.2 步进电机的特性 (14)2.2.3 与直流电机的比较 (14)2.2.4 步进电机的种类 (17)2.2.5 反应式步进电机的控制 (17)2.3本设计所用步进电机 (21)3、硬件电路设计 (23)3.1硬件设计思路 (23)3.2总体设计框图 (23)3.3外围电路设计及分析 (24)3.3.1 键盘控制电路 (24)3.3.2步进电动机驱动电路 (26)2.6.3 LED数码显示电路 (31)3.4步进电机控制系统电路图 (34)4、软件设计 (36)4.1可编程控制器软件设计原理 (36)4.1.1可编程序控制器的工作原理 (36)4.1.2 扫描周期 (37)4.2 PLC的选型 (38)4.2.1 输入输出(I/O)点数的估算 (38)4.2.2 存储器容量的估算 (38)4.2.3 控制功能的选择 (38)4.2.4 机型的选择 (40)4.3FX可编程序控制器简介 (42)2N4.4PLC控制程序设计 (42)4.4.1 PLC控制系统的设计基本原则 (42)4.4.2 PLC编程步骤 (42)4.4.3 PLC提供的编程语言 (42)4.5.1启动停止控制环节 (45)4.5.2 PLC实用驱动电源控制环节 (45)结论 (50)致谢 (51)参考文献 (52)附录 (53)1、绪论1.1技术概述在电气时代的今天,电动机一直在现代化的生产和生活中起着十分重要的作用。

基于S7-200PLC步进电机调速控制—步进驱动控制系统设计论文

摘要步进电动机具有快速起停、精确步进和定位等特点,所以常用作工业过程控制及仪器仪表,使用PLC可编程控制器实现步进电动机驱动,可使步进电动机的抗干扰能力强,可靠性高,同时,由于实现了模块化结构,是系统结构十分灵活,而且编程语言简短易学,便于掌握,可以进行在线修改,柔性好,体积小,维修方便。

本设计是利用PLC做进电动机的控制核心,用按钮开关的通断来实现对步进电机正,反转控制,而且正,反转切换无须经过停车步骤。

其次可以通过对按钮的控制来实现对高,低速度的控制。

充分发挥PLC的功能,最大限度地满足被控对象的控制要求,是设计PLC 控制系统的首要前提,这也是设计最重要的一条原则。

本设计更加便于实现对步进电机的制动化控制。

其主要内容如下:1了解PLC控制步进电机的工作原理2掌握PLC的硬件构成,完成硬件选型3设计PLC的控制系统4用STEP 7完成PLC的编程关键词:步进电机;PLC控制;电机正反转;高低速控制AbstractStepper motor has a quick starts and stops, precision stepping and positioning features, commonly used for industrial process control and instrumentation, PLC programmable controller stepper motor drive can stepper motor anti-interference ability, high reliability, at the same time, due to the modular structure, the system structure is very flexible, and programming languages brief to learn, easy to master, can be modified online, good flexibility, small size, easy maintenance.This design is the use of PLC built into the core of the motor control button to switch on and off to the stepper motor is the reverse control, and positive, reverse switch without having to go through the parking step. Followed by the button control to achieve the high and low speed control. Give full play to the functions of PLC as possible to meet the control requirements of the controlled object is the most important prerequisite for the design PLC control system, which is designed to the most important principle. This design is easier to achieve braking control of the stepper motor. Its main contents are as follows:An understanding of PLC control the working principle of the stepper motor2 grasp the PLC hardware structure, the completion hardware selection3 Design of PLC control system4 complete PLC programming with STEP 7Key words: Stepper motor; PLC control; motor reversing; high and low speed control目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 PLC步进驱动控制系统研究和意义 (1)1.2 国内外PLC的发展 (1)1.3 国内外步进电机的发展概况 (2)1.4 PLC步进驱动控制系统主要研究工作 (3)2 步进电机及PLC简介 (4)2.1 步进电机简介 (4)2.1.1步进电机的分类 (4)2.1.2步进电机的基本参数 (4)2.1.3步进电机的特点 (5)2.2 步进电机在工业中的应用 (5)2.3 PLC的特点 (6)2.4 PLC技术在步进电机控制中的应用 (6)3 PLC控制步进电机工作方式的选择 (8)3.1 常见的步进电机的工作方式 (8)3.2 步进电机控制原理 (8)3.2.1控制步进电机换向顺序 (8)3.2.2控制步进电机的转向 (8)3.2.3控制步进电机的速度 (8)3.3 PLC控制步进电机的方法 (9)3.4 PLC控制步进电机的设计思路 (10)4 S7-200PLC控制步进电机硬件设计 (12)4.1 S7-200PLC的介绍 (12)4.1.1硬件系统 (12)4.1.2软元件 (13)4.2 步进电机的选择 (14)4.3 步进电机驱动电路设计 (15)4.3.1驱动器的选择 (15)4.3.2步进电机驱动电路 (16)4.3.3驱动电路接口 (16)4.3.4电气原理图 (17)4.4 PLC驱动步进电机 (17)5 S7-200PLC控制步进电机软件设计 (19)5.1 STEP7-MICRO/WIN32概述 (19)5.1.1基本功能 (19)5.1.2运动控制 (19)5.1.3创建调制解调模块程序 (19)5.2 程序的编写 (21)5.3 梯形图程序设计 (22)5.3.1CPU的选择 (22)5.3.2输入输出编址 (22)5.3.3状态真值表 (22)5.4 梯形图程序 (23)6 总结 (30)6.1 全文总结 (30)6.2 不足之处及展望 (30)致谢 (31)参考文献 (32)1绪论1.1 PLC步进驱动控制系统研究和意义基于步进电动机良好的控制和准确定位特性,被广泛应用在精确定位方面,诸如数控机床、喷绘机、工业控制系统、自动控制计算装置、自动记录仪表等自动控制领域。

基于PLC系统下的步进电机的控制毕业设计论文

基于PLC的步进电机的控制摘要:小型PLC在编程,I/O扩展,通讯接口,开关量和模拟量的调节以及一些特殊功能模块如高速计数输入和脉冲输出的应用上已经基本满足用户的需求了。

但随着应用需求及关联产品技术性能的提升,PLC将继续得已完善和发展。

本文主要论述了步进电机的原理及驱动方法,并在S7-200 PLC的基础上,对步进电机进行控制。

本设计选用PLC控制两相混合式步进电机,在PLC编程的基础上用按钮开关控制步进电机的启动、正转、反转等基本功能。

关键词:S7-200 PLC 两相混合式步进电机PLC编程Control of stepping motor based on PLCAbstract: In the field of programming, I/O expansion, Communication interface, adjustments of switches and simulation and some special function modules such as the application of high speed pulse input and output, the PLC has already met demands of users. But the PLC will continue to improve and develop, as the development of application requirements and related technical performance.This article chiefly discusses the principle and driven approach of the stepping motor, and how to control it based on the S7-200 PLC. The article is about how the PLC controlling the two-phase hybrid stepping motor. With the switch button, it can function as: start,positive rotation,inversion.Key words: S7-200 PLC two-phase hybrid stepping motor PLC programming目录第一章绪论 (1)1.1 概述 (1)1.2 S7-200PLC国内外现状和发展趋势 (2)1.3 论文的主要研究工作 (3)第二章西门子 S7-200 PLC (4)2.1 PLC的产生 (4)2.2 PLC的特点 (4)2.2.1 编程方法简单易学 (4)2.2.2 硬件配套齐全,用户使用方便 (5)2.2.3 通用性强,适应性强 (5)2.2.4 可靠性高,抗干扰能力强 (5)2.2.5 系统的设计、安装、调试工作量少 (5)2.2.6 维修工作量小,维修方便 (5)2.2.7 体积小,能耗低 (5)2.3 PLC的系统构成 (6)2.3.1 主机 (6)2.3.2 I/O扩展机 (6)2.3.3 外部设备 (7)2.4高速脉冲输出功能 (7)2.4.1用于脉冲输出(Q0.0或Q0.1)的特殊存储器 (7)2.4.2 PTO的使用 (9)2.5 PLC的选择 (10)2.5.1 CPU224 (10)2.5.2 工作方式 (10)2.5.3 扫描周期 (11)2.5.4 性能简介及特点 (11)2.6 PLC技术在步进电机控制中的应用 (12)第三章步进电机 (14)3.1 步进电机的特点 (14)3.2 步进电机的基本参数 (15)3.3 步进电机的工作原理及分类 (15)3.3.1 步进电机的工作原理 (16)3.3.2 步进电机的分类 (16)3.3.3 步进电机在工业中的应用 (17)第四章S7-200 PLC控制步进电机设计 (18)4.1 步进电机的选择 (18)4.2 步进电机驱动电路设计 (19)4.2.1 驱动器的选择 (19)4.2.2 步进电机驱动技术 (19)4.2.3 驱动器参数设置 (22)4.3 PLC控制步进电机 (22)4.3.1接线实物图 (23)4.3.2 控制电机方向转动 (24)4.4 程序调试 (25)第五章论文总结 (28)参考文献 (29)致谢 (30)附录 (31)第一章绪论1.1 概述可编程控制器(简称PLC) 是一种数字运算操作的电子系统,是在20 世纪60 年代末面向工业环境由美国科学家首先研制成功的。

基于西门子s7-300 plc对三相步进电机的控制

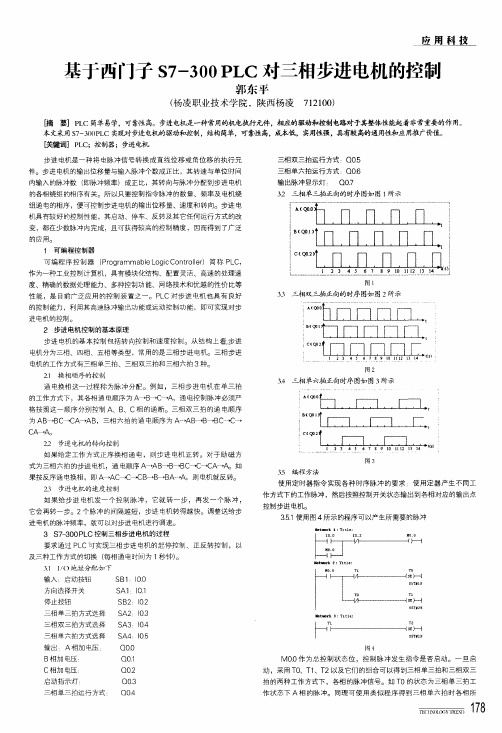

应用科技基于西门子s7—300PL C对三相步进电机的控制郭东平(杨凌职业技术学院,陕西杨凌712100)脯要]PL C简单易学,可靠性高。

步进电机是一种常用的机电执行元件,相应的驱动和控制电路对于其整银洼能起着非常重要的作用。

本文采用s7—300PL C实现对步进电机的驱动和控制,结构简单,可靠性高,成本低,实用性强,具有较高的通用性和应用推广价值。

[关镑司]PLC;控制器;步进电机步进电机是一种将电脉冲信号转换成直线位移或角位移的执行元件。

步进电机的输出位移量与输入脉冲个数成正比,其转速与单位时间内输入的脉冲数(即脉冲频率)成正比,其转向与脉冲分配到步进电机的各相绕组的相序有关。

所以只要控制指令脉冲的数量、频率及电机绕组通电的相序,便可控制步进电机的输出位移量、速度和转向。

步进电机具有较好的控制性能,其启动、停车、反转及其它任何运行方式的改变,都在少数脉冲内完成,且可获得较高的控制精度,因而得到了广泛的应用。

1可编程控制器可编程序控制器(Pr ogr am m abl e L o gi c Cont r ol l e r)简称P LC,作为一种工业控制计算机,具有模块化结构、配置灵活、高速的处理速度、精确的数据处理能力、多种控制功能、网络技术和优越的性价比等性能,是目前广泛应用的控制装置之一。

PLC对步进电机也具有良好的控制能力,利用其高速脉冲输出功能或运动控制功能,即可实现对步进电机的控制。

2步进电机控制的基本原理步进电机的基本控制包括转向控制和速度控制。

从结构上看,步进电机分为三相、四相、五相等类型,常用的是三相步进电机。

三相步进电机的工作方式有三相单三拍、三相双三拍和三相六拍3种。

2.1换相顺序的控制通电换相这一过程称为脉;中分配。

例如,三相步进电机在单三拍的工作方式下,其各相通电顺序为A—B—C—吸,通电控制脉冲必须严格按照这--N.序分别控制A、B、C相的通断。

三相双三拍的通电顺序为A B-+B C—C A—A B,三相六拍的通电顺序为A一徂B—+B—+B C—C—CA—峻。

基于PLC的步进电机控制系统故障诊断设计毕业设计

基于PLC的步进电机控制系统故障诊断设计毕业设计介绍本毕业设计旨在设计基于PLC的步进电机控制系统故障诊断方法。

步进电机是一种常用的精密定位装置,广泛应用于工业自动化领域。

然而,由于长时间使用和其他因素,步进电机控制系统可能会出现故障,影响到正常的工作效果和生产效率。

因此,研究如何快速准确地诊断步进电机控制系统的故障,具有重要的理论和实际意义。

设计目标本设计的目标是设计一种基于PLC的步进电机控制系统故障诊断方法,实现以下功能:- 实时监测步进电机的运行状态和参数;- 自动诊断步进电机控制系统的故障类型和位置;- 提供故障处理建议,辅助工程师进行及时修复。

设计步骤1. 确定监测点:通过分析步进电机的工作原理和控制系统的结构,确定需要监测的重要参数和信号。

2. 选择PLC:根据步骤1的结果,选择合适的PLC控制器,并搭建步进电机控制系统的硬件平台。

3. 编写PLC程序:使用PLC编程语言,编写程序实现步进电机的控制和监测功能。

4. 故障诊断算法设计:基于步骤1的监测数据和步进电机控制系统的工作原理,设计故障诊断算法,并将其嵌入到PLC程序中。

5. 测试和优化:使用真实的步进电机和模拟故障场景,对设计的控制系统进行测试,并根据测试结果进行优化和改进。

预期成果通过设计和实现基于PLC的步进电机控制系统故障诊断方法,预期实现以下成果:- 实现对步进电机运行状态和参数的实时监测;- 能够准确诊断步进电机控制系统的故障类型和位置;- 提供故障处理建议,便于及时修复故障。

参考文献以下是本毕业设计可能涉及到的一些参考文献,供进一步研究和深入了解使用:1. Smith, J. K., & Johnson, M. A. (2018). PLC programming using RSLogix 5000: Understanding ladder logic and the studio 5000 environment. CRC Press.2. Gurevich, K. I., & Andronov, V. A. (2017). Control systems PLC-prn based on mathematical modeling. In IOP Conference Series: Materials Science and Engineering (Vol. 189, No. 1, p. ). IOP Publishing.以上是对基于PLC的步进电机控制系统故障诊断设计毕业设计的简要介绍。

基于PLC步进电机控制系统的设计毕业论文

基于PLC步进电机控制系统的设计毕业论文基于PLC步进电机控制系统的设计毕业论文目录基于PLC步进电机控制系统的设计.............................................. I 摘要........................................................................ I Stepping motor control system based on PLC (II)Abstract ................................................................... II 第一章绪论. (1)1.1 PLC的发展及应用前景 (1)1.1.1 可编程控制器(PLC)的发展趋势 (1)1.1.2 可编程控制器(PLC)的应用领域 (1)1.1.3 PLC的应用前景 (1)1.2 提出问题 (2)1.2.1 机床滑台类型及控制 (3)1.2.2 本文的工作目的及意义 (3)1.2.3 本文的主要目的及意义 (3)1.3 系统功能 (4)第二章 PLC概述 (5)2.1 PLC的产生与发展 (5)2.1.1 PLC的产生及定义 (5)2.1.2 PLC的发展 (6)2.2 PLC的特点与功能 (7)2.2.1 PLC的特点 (7)2.2.2 PLC的功能 (7)2.3 PLC的结构 (8)2.4.1 梯形图 (9)2.4.2 语句表 (11)2.4.3 顺序功能图 (11)第三章步进电机概述 (12)3.1 步进电机工作原理 (12)3.2 步进电机的特性 (12)3.3 步进电机的分类 (13)3.4 步进电机驱动器的直流供电电源的确定 (13) 3.5 步进电机使用时的注意事项 (14)3.6 步进电机驱动器的细分原理及一些相关说明 (14) 3.7 反应式步进电机 (15)3.8本设计所用步进电机 (18)第四章总体方案设计 (19)4.1数控滑台的控制方法 (19)4.1.2进给速度控制 (19)4.1.3 进给方向控制 (19)4.2 PLC控制系统设计 (19)4.3 PLC控制系统的接地方法 (20)4.4步进电机的控制 (20)4.4.1步进电机的起停控制 (21)4.4.2步进电机的加减速控制 (21)4.4.3 步进电机的换向控制 (22)4.5 本章小结 (22)第五章数控滑台的设计 (23)5.1总体设计方案的确定 (23)5.2 机械部分设计计算 (23)第六章设计硬件电路 (36)6.1 硬件电路总体分析 (36)6.2总体设计分析图 (36)6.3电路总体设计 (36)6.4步进电机的驱动电路 (38)第七章软件设计 (44)7.1 可编程控制器(PLC)的工作原理 (44)7.2存储空间的计算 (47)7.3可编程控制器(PLC)提供的编程语言 (47)7.4 PLC编程中难点介绍 (49)7.4.1驱动电源的特殊性 (49)7.4.2用功能指令构建控制程序的有关问题 (49)7.5 PLC梯形图 I/O分配表 (50)第8章 GX Developer软件程序模拟运行 (51)8.1 程序运行图文说明 (51)结论 (68)附录 (69)1、流程图 (69)2、控制系统设计步骤 (69)参考文献 (71)1、参考资料 (71)2、参考论文 (72)外文文献 (74)中文翻译 (78)致谢 (81)第一章绪论1.1 PLC的发展及应用前景PLC 工艺自从出现一直到今天,已经由最初的接线逻辑发展到了储存逻辑,目前被大量的应用到众多的行业之中。

基于PLC的步进电机运动控制系统设计

机电工程系基于PLC的步进电机运动控制系统设计专业:测控技术与仪器指导教师:xxx姓名: xxx _______________(2011年5月9日)目录一、步进电机工作原理 (1)1。

步进电机简介 (1)2。

步进电机的运转原理及结构 (1)3。

旋转 (1)4。

步进电动机的特征 (2)1)运转需要的三要素:控制器、驱动器、步进电动机 (2)2)运转量与脉冲数的比例关系 (2)3)运转速度与脉冲速度的比例关系 (2)二、西门子S7-200 CPU 224 XP CN (2)三、三相异步电动机DF3A驱动器 (3)1。

产品特点 (3)2。

主要技术参数 (3)四、PLC与步进电机驱动器接口原理图 (5)五、PLC控制实例的流程图及梯形图 (5)1.控制要求 (5)2。

流程图 (5)3.梯形图 (6)六、参考文献 (6)七、控制系统设计总结 (6)基于PLC的步进电机运动控制系统设计一、步进电机工作原理1.步进电机简介步进电机是一种将电脉冲转化为角位移的执行机构。

通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;也可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

这一线性关系的存在,加上步进电机只有周期性的误差而无累积误差等特点。

使得在速度、位置等控制领域用步进电机来控制变的非常的简单2.步进电机的运转原理及结构电机转子均匀分布着很多小齿,定子齿有三个励磁绕阻,其几何轴线依次分别与转子齿轴线错开。

0、1/3て、2/3て,即A与齿1相对齐,B与齿2向右错开1/3て,C与齿3向右错开2/3て,A’与齿5相对齐,(A'就是A,齿5就是齿1)3.旋转如A相通电,B,C相不通电时,由于磁场作用,齿1与A对齐,(转子不受任何力,以下均同)。

基于PLC控制步进电机系统

绪论课题背景近年来,数控机床及数控技术得到了飞速发展,在柔性、精确性、可靠性和宜人性等方面的功能越来越完善,已成为现代先进制造业的基础。

数控就是数字控制,数控技术在机床行业应用得多,就是依靠数字(电脑编程)来控制机床,具有效率高,精度高等主要特点。

数控技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

1908年,穿孔的金属薄片互换式数据载体问世;19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

数控技术是与机床控制密切结合发展起来的。

1952年,第一台数控机床问世,成为世界机械工业史上一件划时代的事件,推动了自动化的发展。

现在,数控技术也叫计算机数控技术,目前它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的控制功能。

由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入数据的存贮、处理、运算、逻辑判断等各种控制机能的实现,均可通过计算机软件来完成。

PLC控制步进电机旋转台研究的目的和意义数控机床以其精度高、效率高、能适应小批量多品种复杂零件的加工等优点,在机械加工中得到日益广泛的应用。

它有以下几方面优点。

1.适应性强。

2.精度高,质量稳定。

3.生产效率高。

4.能实现复杂的运动。

5.良好的经济效益。

6.有利于生产管理的现代化。

数控机床由程序编制及程序载体、输入装置、数控装置(CNC)、伺服驱动及位置检测、辅助控制装置、机床本体等几部分组成。

数控机床发展的概况从1952年至今,数控机床按照控制机的发展,已经历了五代。

1959年,由于在计算机行业中研制出晶体管元件,因而在数控系统中广泛采用晶体管和印刷电路板,从而跨入了第二代。

基于PLC的步进电机控制

算 产生 脉 冲 、 向信 号 , 制 步 进 电机 的驱 动 电源 , 方 控

达 到对 距 离 、 度 、 向控 制 的 目的 , 图 1 速 方 见 。操 作 面板上 的位 置旋 钮 控 制 移 动 的距 离 , 度 旋 钮 控 制 速 移 动 的速度 , 向按 钮 控 制 移 动 的方 向 , 停 按 钮 方 启/

科

学

技

术

与

T

程

1 卷 1

第二, , 三 四拍 为 O N。据 此 , 计 出 步 进 电机 控 制 设

2 步进 电机 P C控制原理和程序 L

P C对步进 电机进 行 控 制 , 要 是 根 据 步 进 电 L 主

梯形 图。如 图 1 所示 。

机 的控 制 原 理 。 向步 进 电机 驱 动 器 发 送 一 个 脉 冲

了成本 。

控单元价格昂贵 , 至远 高于主控单元。控制步进 甚

21 0 0年 1 1月 1 日收 到 7

第 一作 者简介 : 王彦军 (9 3 ) 男 , 18 一 , 陕西 榆林人 , 研究方 向 : 高低 压 电气 。E ma :a gh 12 @16 tm。 — i w nze6 6 2 .o l

控 制 电机 的启 动与 停止 。

输入

PLC

工作 可 靠 , 实 现 高精 度 快 速 开 环 控 制 的 特 点 , 能 被 广泛 应用 在各 种 不 同的 运动 控制 系统 中 。

输出

驱动 步进 电机

1 步进 电机的控制 方法

步进 电机 作为 一 种 常 用 的 电气 执 行 元 件 , 泛 广 应 用 于 自动 化 控 制 领 域 。对 步 进 电 机 的控 制 通 常 有 两种 方 法 : 种 是 采 用 专 用 控 制 器 , 种 控 制 器 一 这

基于PLC的步进电机控制系统设计

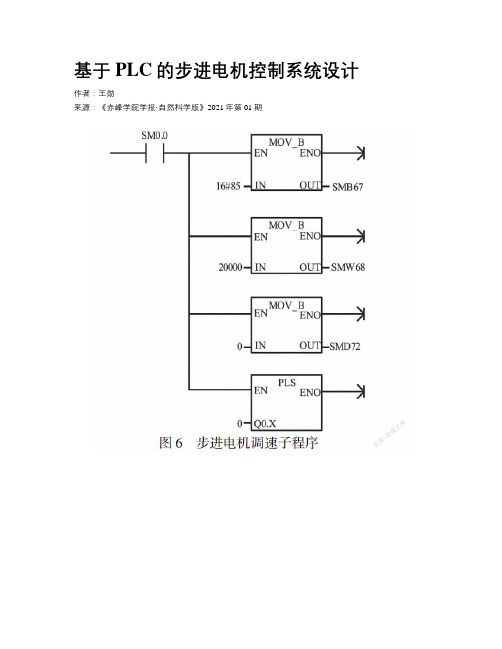

基于PLC的步进电机控制系统设计作者:***来源:《赤峰学院学报·自然科学版》2021年第01期摘要:本设计以西门子公司的S7-200可编程逻辑器为中央处理模块,以两相步进电机为控制对象,介绍了西门子S7-200PLC的控制原理和系统总体设计方法,并从软件设计方面详细地讲解了如何用PLC的移位指令和高速脉冲输出指令实现对步进电机的控制。

关键词:PLC;两相步进电机;步进电机驱动模块中图分类号:TP23 文献标识码:A 文章编号:1673-260X(2021)01-0063-050 引言在生产制造流水线中,经常需要使用定位装置或机械手臂等加工设备来实现生产元件的组装,尤其是对于精度要求较高的组装器件,更需要根据控制要求,选取高精度的电机进行精确控制来减小误差。

本设计采用西门子S7-200系列的PLC来控制步进电机[1,2],西门子S7-200PLC具有逻辑性强、编程控制简单的特点[3,4],而步进电机可以通过驱动脉冲来控制电机的角度和速度,进而达到了减小误差和精确控制的目的。

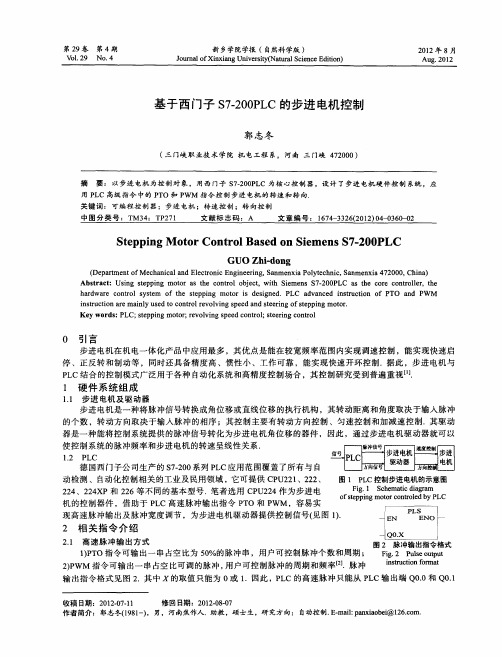

1 系统总体设计基于PLC控制的步进电机电路图如图1所示。

控制电路主要由三个部分构成,第一部分是电路的核心处理单元,由西门子S7-200系列PLC构成,本设计就是通过设置PLC高速脉冲发生器的参数来产生频率不同的高速脉冲从而实现电机控制;第二部分是由步进电机驱动板构成,步进电机驱动板主要用来给步进电机提供相应的时序电流和驱动电压;第三部分是由步进电机构成的执行机构,有了足够电压和电流的步进电机经过PLC传输来的不同频率、不同脉冲数的控制信号来达到对自身运行速度及角度的调节,实现了步进电机的驱动。

2 系统硬件设计2.1 PLC概述以前,工业控制主要都是人工手动控制,成本高还不稳定。

近年来,越来越多可靠性高,实用性强的智能控制器投入到工业生产中,可以有效减低成本,还可以使工业生产稳定化。

PLC就是其中优秀可靠的产品之一。

基于PLC步进电机控制系统的设计

基于 PLC步进电机控制系统的设计摘要:基于PLC控制的步进电机的设计方法简便可行、操作性强、可靠性高,控制参数改变容易,PLC的I/O接口占用较少,同时外联接口较为方便,这样就最大程度地降低了系统设计工作量,使系统开发周期变短,并且节省财力,具有较高的推广和应用价值。

关键词: PLC 编程控制器步进电机控制系统第一章 PLC概述1. PLC的功能PLC作为工业控制的多功能控制器,不仅能满足一般工业控制需要,而且能够适应工业控制的特殊控制要求,并可实现联网和通信控制。

虽然不同类型PLC 的性能,价格有差异,但其主要功能是相近的。

⒈基本功能逻辑运算功能是PLC必备的基本功能。

本质上,它以计算机“位”运算位基础,按照程序的要求,通过对来自设备外围的按钮、接触器触电、行程开关等开关量信号进行逻辑运算处理,并控制外围指示灯、接触器线圈、电磁阀的通断。

在早期的PLC上,顺序控制所需要的定时、计数功能需要通过定时模块与计数模块实现,但是,他已经成为PLC的基本功能之一。

此外,逻辑控制中常用的数据比较与处理、代码转换等,也是PLC常用的基本功能。

⒉特殊功能PLC的特殊控制功能包括模/数(A/D)转换、数/模(D/A)转换、高速处理、温度控制、位置控制等。

这些特殊控制功能的实现一般需要PLC的特殊功能模块完成。

A/D转换与D/A转换多用于过程控制或闭环调节系统。

在PLC中,通过特殊的功能模块与功能指令,可以对过程中的温度、压力、速度、流量、电流、电压、位移等连续变化的物理量进行采样,并通过必要的运算实现闭环自动调节,必要时也可以对这些物理量进行各种形式的显示。

位置控制一般通过对PLC的特殊应用指令的写入与状态读取,对位置控制模块的位移量、速度、方向等进行控制。

位置控制模块一般以位置给定的指令脉冲形式输出,指令脉冲再通过伺服驱动器或步进驱动器、驱动伺服电动机或步进电动机带动进给传动系统实现闭环位置控制高速处理功能一般通过PLC的特殊应用指令和高速处理模块,如高速计数、快速响应模块等实现,PLC通过高速处理命令的写入与状态的读取,对高速变化的速度、流量、位置等值进行处理控制。

基于PLC控制的四相步进电机的电路设计

基于PLC控制的四相步进电机的电路设计本文在分析了PLC的特点与应用,在此基础上提出了步进电机的控制方法,并介绍了PLC控制系统的电路设计方案。

鼢●十数控技术敢广术用一~鼢基于PC控制的四相步进电机的电路设计L武亚雄简方另PC/接步进电机作为执行元件之一,有电脉冲信号的转换功能,具可合模块,单灵活,便实用。

外,L的IO口模块十分丰富、安维以将其转换成直线位移或者角位移。

电机的输出位移量同输入脉冲编程方法简单多样,装容易、修方便。

1L的应用.3PC个数之间为正比关系,电机的转速同脉冲频率之间成正比关系,电机PCN已在工业自动化领域得到广泛应用。

L ̄今在机械行业、冶轻石电力行业、织行业、纺电子产业、品食机的速度、向以及输出位移量的控制,以通过控制脉冲个数、转可脉金行业、工行业、化行业、有研究表明,冲频率和各相电机绕组的相序来实现。

步进电机的启动、停车、反转行业等多种行业中都发挥着不可替代的重要作用。

的转向同各相绕组的相序也存在直接关联。

因此,想实现对步进电要0L实现。

L能够实现逻辑顺序控Pc等各种运行方式都可通过少数脉冲改变,控制精度高,且应用广泛。

8%以上的工业控制能够通过PC制功能,数据处理功能,对过程进行控制功能以及通信互联网等多1、PC的特点与应用L种功能。

L能够实现控制步进电机的功能,Pc并且能够提高其抗干PC可编程序控制器的简称,LL是PC的研制基础是继电器控制扰能力和可靠性。

以及计算机控制,作为新型的工业自动控制装置,核心是微处理其、步进电机的控制方法器,自动化、将计算机、通讯等技术于一体,具有安全可靠、环境适应2能力强、编写程序简单方便等诸多优点,目前已在工业自动化领域广泛应用。

11较高的可靠性.21四相步进电机的控制要求.其主要是能够实现对电机转速、正反转以及步数的控制。

22转速控制.输入脉冲频率是决定步进电机转速的关键因素。

由图l可知,输PC的IO接口电路全部使用的是光电隔离,而实现了现L/进场外电路同内电路之间的电气隔离;滤波器的全面使用,RC缩短了入脉冲周期如果发生改变,BCD四相绕组的高低电平宽度必A、、、造成通电、断电的变化速率发生改变,进而影响电滤波时间,通常仅需1~2m屏蔽措施的广泛应用,00;有效避免了须同时发生改变。

基于西门子S7-200PLC的步进电机控制

2 相关指 令介绍

21 高速脉 冲输 出方式 .

图 2 脉冲输 出指令格式

F g 2 P leo t u i . us up t i sr ci n f r t n t t ma u o o

1P O指 令可输 出一 串 占空 比为 5 %的 脉冲 串 ,用户 可控制 脉 冲个数 和周期 ; )T 0 2P )WM 指令 可输 出一 串 占空 比可调 的脉 冲 , 户可控 制脉 冲的周 期和频 率 . 冲 用 脉

1 硬 件系 统组成

11 步进 电机 及驱 动器 . 步进 电机是 一种将 脉 冲信号 转换成 角位 移或 直线位 移 的执行 机构 ,其转 动距离 和 角度取 决于输 入脉 冲

的个数 ,转动方 向取决 于输入 脉 冲的相 序 ;其控 制主要 有转 动方 向控 制 、匀速 控制 和加减 速 控制 . 驱 动 其 器 是一 种 能将 控 制系统 提供 的脉 冲信号转 化 为步进 电机 角位移 的器件 ,因此 ,通过 步进 电机驱 动器 就可 以 使 控制 系统 的脉 冲频率 和步进 电机 的转速 呈线性 关 系.

用 P C 高级 指令 中的 P O 和 P L T WM 指令控 制步进 电机 的转速 和 转向. 关键词 : 可编程控 制 器;步进 电机 ;转速控 制 ;转 向控 制

中 图分 类 号 :T 4 P 7 M3 ;T 2 l 文 献标 志 码 :A 文 章 编号 :1 7 — 3 62 1 ) 4 0 6 — 2 6 4 3 2 (0 2 0 — 3 0 0

12 PLC .

德 国西 门子公 司生 产 的 s —0 系列 P C应用 范 围覆盖 了所有 与 自 72 0 L

动检测 、自动化控 制相 关 的工业及 民用领 域 , 可提供 C U2 1 2 、 它 P 2 、2 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本文介绍了本实验旨在完成使用PLC(Programmable Logic Controller)控制步进电机的整步运行、正反转运行、快慢速运行以及定位运行。

文中指出本次使用的编程思想主要为模块化设计即为完成任务可对程序划分为主程序及子程序。

由于步进电机需要脉冲来运行,所以本程序使用PTO高速脉冲输出脉冲。

在定位程序中则应用到中断子程序命令。

另外,本文为更好的阐述实验内容,加入了与之前完全不同的方式的对比实验。

在对比试验中则应用计时器来完成步进电机的脉冲产生,另步进电机的各种功能则使用了一般的设计方式来实现。

二者完成完全相同的功能。

关键词:PLC 步进电机 PTO高速脉冲目录1 实验内容 (1)1.1实验任务 (1)1.2实验要求 (1)2 实验设备 (2)2.1步进电机简介 (2)2.2 PLC简介 (2)3 设计过程 (3)3.1设计思想 (3)3.2程序设计 (4)4 对比实验 (12)4.1对比程序思想 (12)4.2对比程序 (14)谢辞 (15)参考文献 (16)1实验内容1.1实验任务本次实验要求改变PLC脉冲输出信号的频率,实现步进电机的速度控制。

同时按下K1、K2、K3按钮,步进电机进行整步运行。

按下慢/快按钮,电机慢/快速运行。

用PLC 输出脉冲的个数,实现步进电机的精确定位。

在整步运行状态下,设脉冲数为一固定值,并用计数器进行计数,实现电机的精确定位控制。

按下停止按钮,系统停止工作。

1.2实验要求本设计要求使用步进电机。

选用的步进电机为二项混合式,供电电压24VDC,功率30W,电流1.7A,转矩0.35NM,步矩角1.8º/0.9º,并配有细分驱动器,实现细分运行,减少震荡。

本设计要求选用PLC设计出输出频率可变的控制程序,实现对步进电机的速度、方向、定位、细分等控制功能。

本设计旨在培养综合设计能力、创新能力、分析问题与解决问题的能力。

掌握PLC 控制的步进电机控制系统的构成及设计方法;掌握PLC控制程序设计、调试的方法。

2 实验设备2.1步进电机简介步进电机又称为脉冲电动机,是数字控制系统中的一种执行元件。

其功能是将脉冲电信号变换为相应的角位移或直线位移,即给一个脉冲电信号,电动机就转到一个角度或前进一步。

步进电动机的角位移量θ或线位移量S与脉冲数k成正比,在负载能力范围内这些关系不因电源电压、负载大小、环境条件的波动而波动。

因而可适用于开环系统中作执行元件,使控制系统大为简化,步进电动机可以在很宽的范围内通过改变脉冲频率来调速;能够快速启动、反转和制动。

它不需要变换能直接将数字脉冲信号转换为角位移,很适合采用微型计算机控制。

近几十年来,数字技术和电子计算机的迅速发展为步进电机的应用开辟了广阔的前景。

在现代工业,特别是航空、导弹、无线电等工业中,要求加工的机械零件形状复杂,数量多,精度高,利用人工操作不仅劳动强度大,生产效率低,而且要求精度难以达到。

目前,我国已较多地将步进电机用于机械加工的数字程序控制机床中(即数控机床);在绘图机、轧钢机的自动控制,自动记录仪表和数模变换等方面也得到很多的应用。

2.2PLC简介国际电工委员会(IEC)1987年2月颁布第三稿,终稿中对可编程控制器的定义是:“可编程序控制器是一种数字运算操作的电子系统,专为工业环境而设计。

它采用了可编程序的存储器,用来在其内部存储逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式和模拟式的输入和输出,控制各类型机械的生产过程;而有关的外围设备,都应按易于与工业系统相连成一体,易于扩充其功能的原则设计。

”PLC的发展大致分为:初级阶段、崛起阶段、成熟阶段、飞速发展阶段和开放性、标准化阶段。

PLC总的发展趋势是向高集成度、体积小、容量大、速度快、易使用、性能高,信息化、软PLC、标准化、与现场总线技术紧密结合等方向发展。

初期的PLC主要在以开关量居多的电气顺序控制系统中使用,但20世纪90年代后PLC也被广泛地在流程工业自动化系统中使用,一直到现在的现场总线控制系统,PLC更是其中的主要角色,其应用面越来越广。

PLC之所以被广泛使用,其主要原因是:价格低、抗干扰能力强,可靠性高、控制系统结构简单,通用性强、编程方便,易于使用、功能强大、设计、施工、调试的周期短、维护方便。

目前PLC在国内外已广泛应用于钢铁、采矿、水泥、石油、化工、制药、电力、机械制造、汽车、批量控制、装卸、造纸/纸浆、食品/粮食加工、纺织、环保和娱乐等行业。

3设计过程3.1设计思想为实现实验要求本控制程序采用模块化设计,分为主程序、子程序、和中断程序。

参数定义及I\O接口地址分配如下:1程序完成功能:(1)当按下启停开关是步进电机运行灯亮,步进电机以1000ms为周期整步运行。

(2)当按下正反转按钮时步进电机无论快慢反向运行。

(3)当按下快速按钮时步进电机以100ms为周期快速运行。

(4)当按下慢速按钮时步进电机以2500ms为周期慢速运行。

(5)再次按下启停按钮步进电机停止运行,运行灯灭。

图12程序完成功能:(1)当按下启停按钮时步进电机可以运行。

(2)当按下定位按钮是步进电机以1000ms为周期运行同时运行灯亮,运行3步后电机停止运行灯灭。

(注:该步可重复操作。

)(3)再次按下启停按钮步进电机彻底停止。

图23.2程序设计设计1程序如图:图3程序Network 1与Network 2表示当启停键按下,按下快速按钮由于Network 1中快速常闭开关断开Network 1无法调用POTSBR1子程序,同时Network 2开始运行子程序POTSBR2由于M0.1的设计快速按钮自锁POTSBR2实现持续的运行。

同理按下慢速按钮时POTSBR2停止POTSBR1开始运行。

快慢按钮之间互锁,快慢键自身自锁。

图4Network 3主要负责按下启停按钮时运行灯亮灭,当无快慢信息输入时POTSBR3运行,由于M0.0和M0.1两个常闭开关,当按下快慢任意一键时POTSBR3停止。

同时正反转按钮按下实现方向的变化。

Network 1、2、3为并列的主程序,它们共同控制子程序的调用及一些基本功能。

一程序子程序如下图所示:子程序中我们使用PLS Q0.0输出高速脉冲。

高速脉冲串输出PTO和宽度可调脉冲输出PWM都由PLS指令激活输出。

Q0.0的寄存器选用SMB67以及SMB68。

SMW67为控制PTO\PWM脉冲输出的基本功能,控制字节为16#8D。

16#8D意为SM67控制字由低到高8位16进制数为1000 1101即允许脉冲输出PTO模式下单管线异步更新,以ms为周期单位允许PTO更新输出脉冲个数但脉冲周期不更新。

SMW68为周期值。

图5上图为POTSBR1子程序图中SMB67为16#8D,SMW68为2500,即将慢速运行周期设定为2500ms当调用该子程序时PLS由Q0.0输出周期为2500ms的脉冲。

图6图7上两图同理将快速脉冲周期定为100ms,正常速周期为1000ms。

POTSBR1、2、3三个子程序分别等待调用。

由以上主程序及其子程序即可完成,要求中整步运行,按下慢\快按钮,电机慢\快速运行。

PLC输出信号为驱动器方向电平的输入信号,实现步进电机的方向控制。

按下正\反转按钮,电机正\反转运行。

运行灯指示启停状态。

2程序设计如图:图8Network 1当按下启停按钮和定位按钮时给POTSBR0一个上升沿将其触发,为防止定位后下降沿再次触发POTSBR0在定位开关和POTSBR之间加一P开关。

Network 2当按下定位按钮时运行灯通过自锁保持在定位期间始终亮。

Network 1、2为2号程序的主程序,二者共同保证子程序的调用及运行灯的工作。

图9上图为2号程序的子程序。

PLS设置同1号程序脉冲仍由Q0.0输出,SMD72定为3意为PLS输出三个脉冲后程序停止。

中断程序名为INT_0,ENI开中断。

图9上图为中断子程序INT_0当脉冲输出数为3时中断,此时运行灯状态清零。

由上两个子程序共同完成计数中断从而实现定位。

4对比试验4.1对比程序思想完成实验后我们加入了对比实验,此次的实验目的同上,只是设计思路不同。

完成主实验是我们采用了模块化的设计思路,对完成任务的程序分为主程序和子程序。

而此次的设计思路则不分主从,产生脉冲方式则改为计时器产生脉冲。

下图为1任务程序图:图10上图为一程序运行灯与正反转的控制程序,其设计与主实验的程序完全相同。

下图与上图在该实验中并列。

下图为正常速与快慢速运行的控制程序。

其正常速度周期为1000ms,快速周期为100ms,慢速周期为2500ms。

其各状态速度同上。

图11下图为定位程序:图124.2实验对比经过两次以不同的设计思想对同一任务进行设计,体会到模块化思想有着极大的优越性和先进性。

在完成相同功能的前提下,模块化程序设计时可以实现多人分工同时进行,大大提高了设计效率缩短了设计周期。

在阅读程序时,模块化的程序会相对短小,便于阅读。

而PTO产生高速脉冲的方式相比于计时器也更为直观和简便。

本次专业课程实践已经到了尾声,感激之情溢于言表。

从开始进入课题到论文的顺利完成,有多少可敬的师长、同学、朋友给了我无言的帮助,在这里请接受我诚挚的谢意!回想实践这几个周的经过,我感慨颇多。

刚接触到实践题目,大家都是一脸的迷茫不知如何开始。

感谢姚老师,他为我们解答实践过程中的难点,并悉心的指导的我的操作。

在此我向姚老师致以诚挚的谢意和崇高的敬意。

同时我还要感谢同组的同学们,感谢大家在我遇到困难和疑惑时真诚的帮助我、支持我。

感谢学校给我们提供的方便条件开放实验室给我们进行课题。

我要感谢在我人生中最美丽的四年里出现并给予我无私帮助的所有人,我向你们致以最诚挚的谢意!感谢你们!在论文即将完成之际我在这里再一次感谢我的导师,他严谨细致、一丝不苟的作风一直是我工作、学习中的榜样;他循循善诱的教导和不拘一格的思路给予我无尽的启迪。

感谢我的同学们对我的帮助和指点。

没有他们的帮助和提供资料对于我一个并没有明确思路和扎实基础知识的人来说要想在短短的几天的时间里充分理解并且灵活运用PLC知识并完成论文是几乎不可能的事情。

非常感谢![1] 王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2003.[2] 陈隆昌阎治安刘新正.控制电机[M].西安:西安电子科技大学出版社,2011.[3] 坂本正文[日],步进电机应用技术[M].北京:科学出版社,2003.[4] 廖常.PLC编程及应用[M].北京:机械工业出版社,2003.[5] 汤以范.电气与可编程序控制器技术[M].北京:机械工业出版社,2004.。