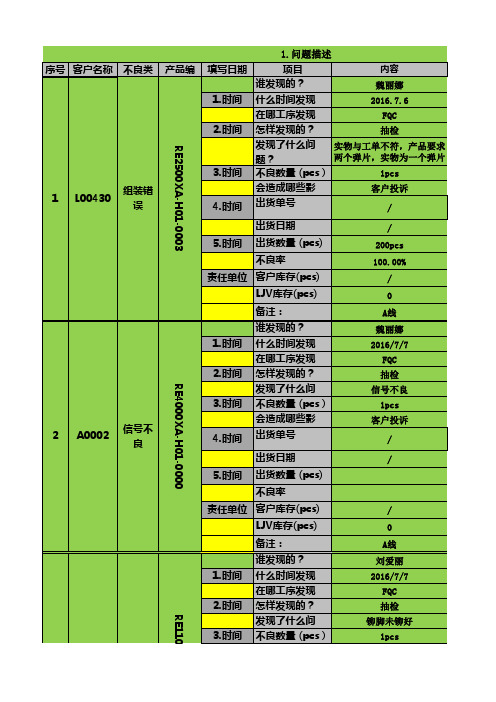

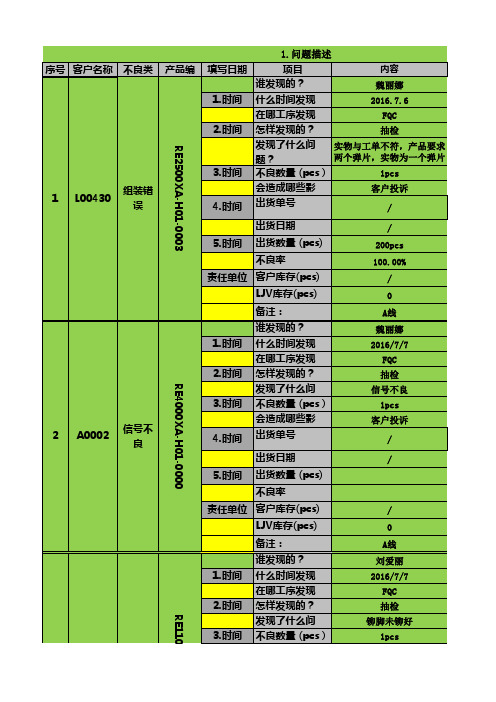

品质异常快速反应跟踪表

制程异常追踪记录表

备注: 谁发现的? 什么时间发现 的在?哪工序发现 的怎?样发现的? 发现了什么问 题不?良数量 (pcs) 会造成哪些影 响出?货单号

出货日期 5.时间 出货数量 (pcs)

不良率 责任单位 (客d户p库pm存)(pcs)

LJV库存(pcs)

A线 魏丽娜 2016/7/7

FQC 抽检 信号不良 1pcs 客户投诉

责任人

根本原因分析:

责任人及完成时 间

改善对策:

因机台模具弹簧问题,导致现类似 问题,及时调机.

5.改善对策 责任人及完成时间

6.预防措施

7.效果确认

相关文件及防呆措施 责任人及完成时间 确认人

席春辉 2016-7-7

责任人及完成时间

席春辉 2016-7-7

责任人 席春辉

完成时间 2016/7/7

流出原因分析:

质量工程师填写

4.原因分析 责任人及完成时 间

1.手感检测时,未确认扭力是否 与工单相符; 2.在排版送检前,打包人员未核 对工单与实物是否一致.

席春辉

拦截对策:

5.改善对策

1.在检手感时,必须确认扭 力范围与工单一致; 2.排版人员必须仔细确认实 物与工单一致后,才可贴标 识送检.

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

责任人及完成时间

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

黄列萍 2016-7-8

黄列萍 2016-7-8

责任人及完成时间

黄列萍 2016-7-8

8. 是否关闭 已关闭

已关闭

已关闭

LJV WI数量及处理方式: 客户处产品处理方式:

姓名 宁泳铭 易小芳 黄列萍 饶志武

品质异常处理跟踪确认检查表

重复性 对策实施后是否有不良再次发生? 是否建立可衡量的对策评价方法?

是否确认再发生的可能性?

人员间

不良的对策方法(对策的合理性)是否在相关人员(管理人员)中展开培训? 不良的对策方法(对策的合理性)是否在相关人员(一线员工)中展开培训?

产品间 有效的对策是否能应用在其它型号的产品上?

过程间 有效的对策是否能应用在其它的作业工序中?

是否需要更新《作业标准》?

设备 工装 管理

方法

在费用允许的情况下,是否通过提高检验设备的自动化程度,提高检验的保证度? 工装是否有防错? 是否需要测量系统的变更,即环境、人员、检测方法、检测设备、检测产品的变更? 检测环境是否需要增加温度、压力、湿度、噪声、振动、采光等的要求? 是否需要通过与限度样件进行对比检验,特别是外观要求的项目? 是否通过定尺来替代人工的目视测量? 检测时,是否考虑防错(Pokayoke)方法的应用? 是 在否 费需 用要 不建 允立 许检 的验 情用 况指 下导 ,书 是,否提通高过检增验加的检保验证数度量?、检验频度、多人确认的方法,提高不良流出的保 证 是度 否? 需要更新《控制计划》?

是否需要更新产品的图纸、产品的规格书?

纠正性 是否需要更新控制计划、作业标准?

是否需要更新检验(进货、过程、成品)文件?

预防性

是否需要更新DFMEA和PFMEA? 是否需要更新质量管理体系中的控制文件(质量记录、管理指导书、程序文件、质量手册)?

成绩书、抽检成绩书)中增加控制要求? 对策是否与发生和流出的根源相对应?

是否针对要因制定对策?

在费用允许的情况下,是否通过提高工装、设备的自动化程度,提高质量的保证度?

策

是否与6S(整理、整顿、清扫、清洁、素养、安全)活动相结合采取对策?

制程异常追踪记录表

责任人及完成时 间

拦截对策:

责任人及完成时 间

改善对策:

完成时间

责任人 黄列萍

流出原因分析:

完成时间 2016/7/8

检验人员没有看见.

责任人及完成时 间

拦截对策:

黄列萍

1.检验人员在以后的作业视 力疲劳时,作业员向拉长提 出更换人员; 2.管理人员随时去抽检.

检验人员没有看见.

黄列萍

1.检验人员在以后的作业视 力疲劳时,作业员向拉长提 出更换人员; 2.管理人员随时去抽检.

责任人 完成时间

根本原因分析:

责任人及完成时 间

产品下线前,未仔细确认所用物 料数量是否与工单相符.

席春辉

改善对策:

1.下线前由助拉对工单及所 用物料确认OK后,再下线作 业,工单随产品一起流拉, 每个工序人员核对工单与实 物一致.

责任人 席春辉

流出原因分析:

完成时间 2016/7/7

责任人

根本原因分析:

品质

职务 主管 组长 拉长 PE 组长 组长

QE

LJV WI数量及处理方式: 客户处产品处理方式:

姓名 宁泳铭 易小芳 黄列萍 饶志武

彭亮

部门 生产 生产 生产 工程 品质

职务 主管 组长 拉长 PE 组长

LJV WI数量及处理方式:

整批产品拿回检查后再重新送 检.

NG品图片

庞翠玲 吴奎

品质 品质

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

责任人及完成时间

责任人及完成时间 相关文件及防呆措施 责任人及完成时间 确认人

黄列萍 2016-7-8

黄列萍 2016-7-8

责任人及完成时间

品质异常分析改善追踪表

品质异常分析改善追踪表

型号产品图片订单订单数量质检质检日期异常描述黑色沙发扶手

边线弯曲

9060沙发成成型做

成后条纹布的文理

不直

72椅子扶手

密度板配件

上平面不水

平成品后外

观不佳

沙发扶手边线屡

次发现歪扭问题

黑色沙发四角

不平

异常照片

原因分析针车操作不认

真所致

成型打钉时用力不

均匀所致

原材料做工

问题

此现象已经多次

发生且每次问题

都在扶手等容易

发现的部位,是

产品品质的严重

缺陷

反映给沙发成

型,是沙发木

架问题

解决方案返修返修

已经反映给

厂长和采购

问题有关责任

部门两个首先

是针车,其次

是成型

协助其调整至四

角水平

责任单位会签改善状况追踪记录效果验证

抄送部门总经理批示

备注

品质异常分析改善追踪表

○ 完成归档○ 效果不佳须再检讨主任/经理:

○成型○针车○裁棉○粘棉○木工房○打样

○采购○仓库○质检○包装○财务○业务部○总经办

责任部门必须在1小时内做出处理结果,异常严重或超过1小时未处理好,立即向上级报告,超过4小时未出处理结果,则立即向总经办报告.

定制

中班椅

20110927

8张

马冬梅

李柯

第1页-共2页。

品质异常反馈表

品质异常反馈表

发出部门送交部门采购品质工程

发生问题机型通知书编号

问题点:(参与人:生产部经办人、生产主管)

发出人签名:发出日期:

备注

原因:(参与人:生产部、IQC、采购、总经理、经办人:IQC)

负责人签名:确认日期:

请于4小时内确认

对策及纠正、预防措施:(参与人:采购、仓库、黄云波经理、经办人:采购)

负ቤተ መጻሕፍቲ ባይዱ人签名:完成日期:

请于8小时内确认

验证结果:(参与人:生产部、采购、经办人:生产主管)

验证部门负责人签名:验证日期:

注:验证结果OK后,将本表复印一式三份,IQC、采购、总经理各一份,原件由生产部存档。

品质异常反馈单

品保: 生管: 工程:

发生频率:□首次 □重复 责任单位/人

工时损耗: 改善跟踪

结案说明

最终判定: □结案

工程: 生管:

□未结案

品保主管:

总经理:

日期: 品名规格

XXX服饰制造有限公司

品质异常反馈单

料号

制令单号

工单数量

文件编号:

交期

开立单位/人

异常描述:图一分型面毛边 / 图二外观段差 / 图三、四杂色 / 图五拼接缝隙

抽样数/不良数:

不良率:

临时对策

以下由工程/品保/生管共同制定

异常工单/物料

在制物料

ቤተ መጻሕፍቲ ባይዱ

库存物料

原因分析 分析部门/人:

长期改善措施 责任单位

工作品质异常改善追踪单(范本)

若追蹤過程中,發現問題的改善不如預期,表示改善的方法有瑕疵,此時必需重新提出改善的方法,直到滿足預期的目標為止。

核準 :審核﹕報告人﹕

核准:

稽核單位主管:

主管單位主管:

一旦驗証無效,則退回責任單位重新提出改善方法

核準 :審核﹕報告人﹕

7) 預防再發﹕(責任單位)

使長期對策能被有效且持續執行的方法,以確保真因永不復發;或是,

當真因管控機制一旦失效時,能在第一時間點抑制真因繼續擴散的方法。

核準 :審核﹕報告人﹕

8) 追縱確認﹕(品保QA或稽核單位)

真對『緊急措施』『長期對策』執行後的效果進行追蹤、記錄與改善前狀況的比對

有效控制問題持續擴大的方法:

a.需對主管單位與責任單位同時進行

b.在責任單位方面需對“正在進行中”及“已處理”進行管控

c.在主管單位方面需對“現場、現物”進行改善的處理

5) 長期對策﹕(責任單位)

讓真因不再觸發的方法:一旦真因不復存在或是被抑制,自然問題就不會再發生

a.(方法一)使真因從根本上消失:此為最佳的方法

b.(方法二)抑制真因發生的概率:此點必需配合管理機制作處理;

找出真因發生的時間點並在此點上做對應的控制機制,使真因的發生能被有效的抑制。

核準 :審核﹕報告人﹕

6) 效果驗証﹕(主管單位)

就長期對策的改善方法,與過去的實際狀況做比對,並驗証:

a.真因可被再觸發的概率

b.問題必改善後所能產生的效益

以上的驗証為實驗值或理論值,而非實際改善後的效果比對

3) 尋找真因﹕(責任單位)

就三現描述的內容結合品質樹的概念,找出問題的真因所在。(需符合環環相扣的原則)

工作品质异常改善追踪单作业细则

1.目的﹕1.1.找出真因﹐徹底改善。

2.權責單位﹕主管單位:問題發生之最末端之單位責任單位:問題發生之單位3.相關文件:無4.相關表單:《工作品質異常改善追蹤單》--------------------5.作業范圍﹕公司所有單位及人員6.表單填寫說明6.1.事前準備作業:由問題事件之主管單位向責任單位開出《工作品質異常改善追蹤單》﹔6.1.1.主管單位:此事件最末端之單位6.1.2.提出日期:主管單位發現此問題的時間﹕(如﹕07年09月02日)6.1.3.責任單位:問題發生之單位6.1.4.單號﹕為《工作品質異常改善追蹤單》之流水管制編號編碼原則﹕XXYYMMnnnXX:為部門代號YY:為年碼,採最後兩碼;(例如:2007年應記錄為07)MM:為月碼,若為個位數十位數需補零;(例如:9月應記錄為09)nnn:為流水編號,每月需由001開始重編。

此一編碼由主管單位所屬部門負責列表管控。

例如:管理部於2019年8月發現第四件異常事件,則表單編號為:AD1908006 6.2.由主管單位負責填寫“異常現象說明”﹔6.2.1. 需描述問題的三現狀況,包含主管單位與責任單位:6.2.2. 現物:指物証;出現問題的實物6.2.3. 現實:指記錄;與問題有關的記錄及文件6.2.4. 現場:指環境;被問題影響所及的主管單位與責任單位的環境狀況6.2.5. 報告人:由主管單位發現此異常人員進行提報6.2.6. 審核:主管單位主管6.2.7. 核准:主管單位部門主管6.3.主管單位將“異常現象說明”填寫完成后﹐交由責任單位“處理成員”﹔6.3.1. 主導者:責任單位代表﹔6.3.2. 成員:配合單位代表﹕6.4. “尋找真因”由責任單位填寫﹔6.4.1.就三現描述的內容結合品質樹的概念,找出問題的真因所在。

(需符合環環相扣的原則)6.4.2. 問題的真因不是一種表象,而是表現在動作、作業、程序、動機上面6.4.3. 問題的真因是一種不可再分解的原因6.4.4. 當問題的真因被找到時,要用『失敗還原法』再次確認真因與問題的關聯性,以確保真因的真實性。

品质异常反馈单(升级版)

品质异常反馈单

1)此表适合品质部门进料检查、过程品质监控、出货品质抽样、客户反馈等回复而需书写的报告;

2)发出部门详细填写表头及问题点描述;公司内部品质发出时由IPQC填写经品质经理确认后交于责任单位当班组长或工程技术人员分析及改善对策的书写,经生产经理或工程经理确认对策有效性回复品质发出人员;进料品质问题IQC择机书写经品质经理确认后发出;物料上线后的严重品质问题(影响到生产)由第一发现组别发出,品质部门联系采购或客户第一时间解决;客户品质问题需书面回复则可转换此表格给与回复;

3)公司内部品质异常属于紧急问题第一时间处理,4H回复报告给发出部门;普通件处理完毕后当班回复报告给发出部门;

4)回复后的措施发出部门第一时间确认措施的有效性;

5)此单保存一年

ZWET-QR-QA026。

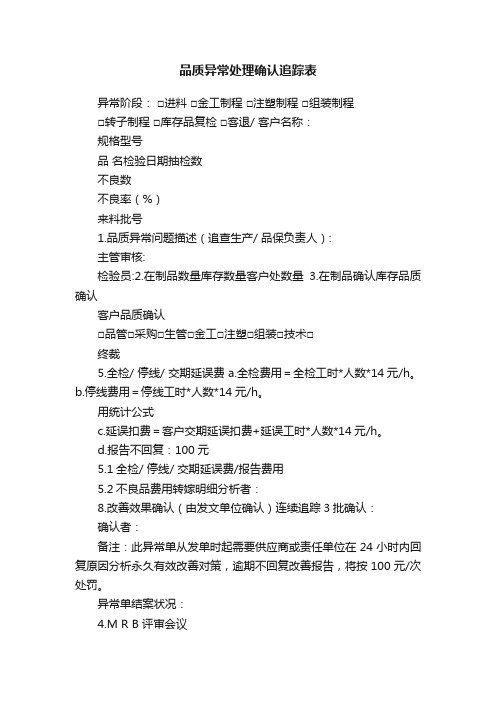

品质异常处理确认追踪表

品质异常处理确认追踪表

异常阶段:□进料□金工制程□注塑制程□组装制程

□转子制程□库存品复检□客退/ 客户名称:

规格型号

品名检验日期抽检数

不良数

不良率(%)

来料批号

1.品质异常问题描述(追查生产/ 品保负责人):

主管审核:

检验员:2.在制品数量库存数量客户处数量3.在制品确认库存品质确认

客户品质确认

□品管□采购□生管□金工□注塑□组装□技术□

终裁

5.全检/ 停线/ 交期延误费 a.全检费用=全检工时*人数*14元/h。

b.停线费用=停线工时*人数*14元/h。

用统计公式

c.延误扣费=客户交期延误扣费+延误工时*人数*14元/h。

d.报告不回复:100元

5.1全检/ 停线/ 交期延误费/报告费用

5.2不良品费用转嫁明细分析者:

8.改善效果确认(由发文单位确认)连续追踪3批确认:

确认者:

备注:此异常单从发单时起需要供应商或责任单位在24小时内回复原因分析永久有效改善对策,逾期不回复改善报告,将按100元/次处罚。

异常单结案状况:

4.M R B 评审会议

进料日期6.异常原因分析:

7.改善对策:

品保部初步判定

部门

会签意见

□可以结案□不可结案,继续改善追踪主管核准

品质异常处理单

单号:

供应商/责任单位批量。

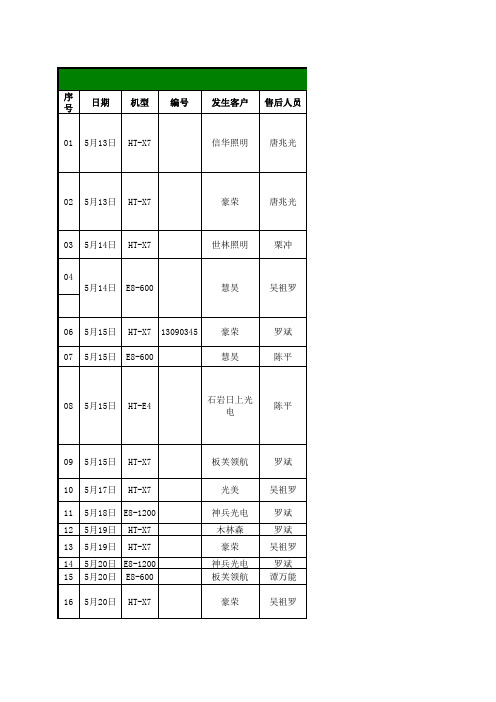

售后反馈品质异常改进跟踪表

HT-X7 HT-X7

13090231

鼎烁 豪荣 板芙领航 板芙领航 佛山照明 信华照明 板芙领航

吴祖罗 吴祖罗 吴祖罗 吴祖罗 罗斌 唐兆光 马晓飞

E8-600 15042902 E8-600 15042903 HT-X7 HT-X7 HT-X7

售后反馈品质异常改进跟踪表

反馈问题(附图片) 飞达线路,电压及控制检查正常,之后 飞达装料生产,装贴送料正常。因客户 清洁保养后无法正常供料,送料有时会 慢半拍,取完料才送到位,不固定在同 一料站。 后头有出现不转角度,到生产下一块板 时转角度正常。现场技术员白夜班统 计,大概生产1000块板左右,出现一块不 转角。 客户在试机使用时突然显示蓝屏,出现 几次了 用两个飞达优化,坐标会出现多一个坐 标,在最后一段出现X报警;没有用优 化,可以正常生产 优化会出现停顿现象;不优化就不会出 现停顿现象 DP9接头螺丝未锁紧,导致很多部位 工作异常 有出现停顿现象 此故障出现 次数累计 根本原因分析

Closed

已开发软件解决了E8坐标优化出现 更新软件 0坐标问题 更换转角驱动板 锁紧螺丝 更换转角驱动板 改善转角驱动板设计 员工培训 改善转角驱动板设计

Closed Closed Monitor Closed

1.现已删旧软件,使新软件已可正 1.用新软件覆盖旧软 研发&售 常生产。 件; 后 2.插稳气管,并更换不良气垫。 2.加强客户培训

1 1 1 1 2 1 1 1

1、前头z轴感应器报警,下压不能过 低,造成吸料有个别吸不到。 2、头部相机打不开 3.飞达的DP9线头没有锁螺丝 1.3528吸嘴出货40个,有4个堵孔,气枪 吹都吹不通。 2.无信号输出,连接不了接驳台进扳。 3.头部吸嘴杆上高速旋转接头有一个不 能将4mm小气管锁紧 4.工作台支撑杆有5个很多干化的锡膏, 当时已用刀片和酒精清洁,客户看到第 一反应为是不是送过来的旧机器 后头气管破裂 后头飞达烧保险,一上就烧 刚开机,电脑打不开 1、开机跳闸 2、系统初始化失败 运输马达同步轮跑位 1. X7报Z轴限位 2. 清洁完后,装贴会有隔一颗送料现象 飞达不供料

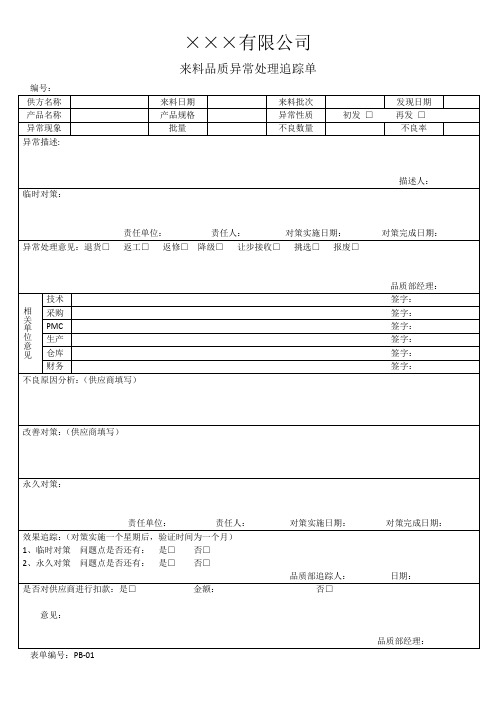

原材料品质异常处理追踪单

意见:

品质部经理:

表单编号:PB-01

×××有限公司

来料品质异常处理追踪单

编号:

供方发现日期

产品名称

产品规格

异常性质

初发□再发□

异常现象

批量

不良数量

不良率

异常描述:

描述人:

临时对策:

责任单位:责任人:对策实施日期:对策完成日期:

异常处理意见:退货□返工□返修□降级□让步接收□挑选□报废□

品质部经理:

相关单位意见

技术

签字:

采购

签字:

PMC

签字:

生产

签字:

仓库

签字:

财务

签字:

不良原因分析:(供应商填写)

改善对策:(供应商填写)

永久对策:

责任单位:责任人:对策实施日期:对策完成日期:

效果追踪:(对策实施一个星期后,验证时间为一个月)

1、临时对策问题点是否还有:是□否□

2、永久对策问题点是否还有:是□否□

品质部追踪人:日期:

品质异常预警反馈系统表

品质异常预警反馈系统表

:表示发现通知, :表示反应路线,:表示解决对策, :表示执行对策。

说明:1、严重突发性:操作员发现品质异常立即通知、反应到现场领班处;IQC 在来料检验过程中,发现物料可能存在品质隐患流入到生产过程,IPQC 、OQC 在巡检和出货检验过程发现品质问题,填写品质异常通知书反应到现场领班和品质部,品质部将品质异常通知书传送、反应到厂长处,厂长作出批示反馈到生产部,生产部提出解决对策,现场领班和操作员执行对策。

2、严重经常性:品质部发现品质异常通知IQC 、IPQC 、OQC 执行对策,加强现场品质监控;品质部发现品质异常通知、反应到生产部,生产部提出解决对策,现场领班和操作员执行对策;品质部发现品质异常将品质异常通

知书反应到厂长处,厂长给予批示反馈给生产部并解决,生产部提出解决对策,现场领班和操作员执行对策。