用多个尺寸刀具的二维型腔加工刀具路径生成

UG编程中的快速刀具路径生成技巧

UG编程中的快速刀具路径生成技巧UG编程是一种广泛应用于制造业的计算机辅助制造(CAM)软件。

在使用UG编程进行数控编程时,快速且高效的刀具路径生成是至关重要的。

本文将介绍几种UG编程中的快速刀具路径生成技巧,以帮助提高生产效率。

1. 优化初始刀具位置在开始刀具路径生成之前,优化初始刀具位置是一个重要的步骤。

通常情况下,刀具路径生成器会选择一个离零件最远的位置作为起始点,但这可能导致不必要的空转和移动。

因此,通过手动调整初始刀具位置,将刀具放置在离加工区域较近的位置,可以减少切削过程中的移动和空转时间,提高加工效率。

2. 合理设置切削参数在进行刀具路径生成时,合理设置切削参数也是至关重要的。

例如,切削速度、切削深度和进给量等参数的选择将直接影响切削过程中的加工效率和刀具寿命。

在UG编程中,可以通过设置合适的切削参数来优化刀具路径生成,例如选择合适的切削速度和进给量,以提高切削效率和减少加工时间。

3. 使用高速切削路径UG编程中的高速切削路径是一种有效的刀具路径生成技巧。

高速切削路径可以在切削过程中保持较大的切削速度,从而提高加工效率。

在UG编程软件中,可以通过选择高速切削路径选项来生成切削速度较快的刀具路径。

使用高速切削路径技巧可以减少切削时间,提高生产效率。

4. 利用自动刀具轨迹优化功能UG编程软件提供了自动刀具轨迹优化功能,可以自动调整生成的刀具路径,以优化加工效果。

它可以根据零件的几何形状和切削要求,自动调整刀具路径,以实现更高的加工效率和更好的表面质量。

通过使用自动刀具轨迹优化功能,可以减少手动干预的需求,提高工作效率。

5. 合理处理过渡区域在零件的不同区域之间,存在着过渡区域。

刀具在过渡区域的移动速度较慢,这会导致加工效率的下降。

因此,在进行刀具路径生成时,合理处理过渡区域非常重要。

UG编程软件提供了过渡区域处理功能,可以自动生成平滑的刀具路径,并减少在过渡位置的停留时间。

通过合理处理过渡区域,可以提高切削效率和加工速度。

二维刀具路径

步骤七:

选择视角 图,如下图所示。 等角视

外形切削实例

步骤八:重绘刀具路径。 主功能表选择公用管理 公用管理 路径模拟,

显示刀具路径模拟菜单(如下图a所示 ),设定显示路径为Y, 显示刀具为Y,显示夹头为Y。 刀具路径模拟菜单中选择参数设定,出现刀具路径模拟显 示参数,如下图b,显示合适的参数后,按确定。

<1.0

1.0~ 2 0.1~ 0.3

2~3

3~5

5~8

8~12 >12

0.1

0.1~ 0.4

0.2~ 0.5

0.3~ 0.8

0.5~ 1

1~2

加工铜料,下刀深度可以取大一点,加工钢料 时下刀深度取小一点,上表只是一个大概的范围, 实际加工时,应适当变通。

在主菜单中顺序选择刀具路径(Tool paths) 外形铣削(Contour) (选择图素) 执行(Done) 点选外形铣削参数项。弹出如下图所示的外形铣削对话 框。

一.挖槽参数

1、批次模式 对一系列挖槽加工使用相同的参数设定。 2、打断刀具路径圆/圆弧 使一个圆或者一个弧被打断成多个段落。 3、螺旋式下刀 指定刀具怎样切入工件并开始螺旋式的切削。 半径:指定进刀螺旋线的最大半径。 角度:指定进刀螺旋线的斜坡角度。 误差:指定螺旋线近似误差。 XY预留间隙:指定刀具和最终槽壁之间的最小间隙。 深度:指定螺旋线的总深度。必须是一个正值,且比槽深 度大。 螺旋进刀方向:设定螺旋切削方向为顺时针或者逆时针。 螺旋进刀速率:定义螺旋线的进给率为Z轴进给率或者快速进刀

1、最好能使用适当的进刀/退刀长度和弧的组合 来切削外形,这使得刀具可以平顺地与工件接触。 2、在外形切削中,要切削的材质数量可由原料 大小减去工件轮廓尺寸决定,建议使用粗切间距刀如 下: S=06D,切削钢材; S=0.75D,切削铸铁和其它材质。 其中,S 为粗切间隙;D为刀具直径。

Mastercam X 实用教程第6章 二维加工刀具路径

图6-52 零件加工图

图6-53 毛坯设置对话框

图6-54 设置钻孔刀具参数

图6-55 设置钻孔参数

图6-56 设置攻丝刀具参数

图6-57 设置攻丝参数

图6-59 设置外形粗加工刀具参数

图6-60 设置外形粗加工参数

图6-61 设置外形精加工和一字槽加工刀具参数

图6-62 设置外形精加工参数

图6-63 设置一字槽加工参数

图6-64 刀具路径结果图

图6-65 加工仿真结果图

6.6 思考与练习

• 1.在Mastercam软件中,二维零件的加工方法有 哪些? • 2.二维外形铣削为什么要设定进/退刀向量参数? • 3.数控加工在什么时候需要设定螺旋式下刀?其 参数一般需修改哪几项? • 4.刀具补偿的含义是什么?刀具补偿的类型分为 哪几种?刀具补偿位置分为哪几种? • 5.钻深度大于3倍刀具直径的深孔一般用哪种钻 孔循环方式?

图6-6 二维外形加工类型列表

二维外形铣削加工 三维外形铣削加工 三维外形倒角加工

图6-7 三维外形加工类型列表

图6-9 Ramp contour对话框

图6-10 Contour remachining对话框

图6-14 “进退刀向量(Lead in/out)”对话框

图6-16 “跳刀切削(Tabs)”对话框

图6-17 刀具ቤተ መጻሕፍቲ ባይዱ径结果图

图6-18 加工仿真结果图

6.2 钻孔加工(Drill)

• • • • 1.设置加工毛坯 2.选择钻孔加工位置 3.选择刀具并设置参数 4.设置钻孔加工参数

图6-19 钻孔攻丝加工图

屏幕选取 自动 选取图素 窗口选取 限定圆弧 直径 自动 子程序 排序 选择上次 编辑

mastercam二维刀具路径

波纹刀(也称粗皮刀),这种刀专用于开粗,刀侧锋上有

波浪纹,易排铁削,粗皮刀一般比标准尺寸大。

常用刀具在masterCAM中的实际应用

二.钢料:

钢的种类比较多,分三种分别讲,

软钢,如45#钢,50#钢,这种料也算比较好加工,用国 产的高速钢刀W18Cr4V,进口的如LBK,STK等可方便 地加工。 硬钢,如738,p20等,用高速钢刀较难加工,最好用合

CERAMIC,5——BORZON,10——UNKNOWN,设置时应

用数字代表填入。

第3行为对刀具进行注解(通常说明刀具类型)。

第4行指定刀具名称。 第5行指定刀具制造厂。 第6行指定刀具夹头。 第7行指定刀具各项参数。按照刀具号码、刀具型

式、半径型式、直径、刀角半径crad、螺纹头

数thds、刀尖角度、半径补正、刀长补正、XY 进给率、Z轴进给率、提刀速率、主轴转速、

,8,10,12,16,20,25,30,32,40

材质区分 高速钢,这种刀是数控铣床最常用的刀具,价格便宜,易买, 但易磨损,易损耗,进口的高速钢刀含有Co, Mn等合金,较耐用,精金材料制成。 耐高温,耐磨损,能加工高硬度材料(如烧焊 过的模)这种刀贵,一般厂都不会大量用,但

设置

操作演示

铣削刀具库的结构及设置规定 刀具库由刀具库规定说明以及若干个单独的刀具描述

段组合而成,每个描述段又由9行组成,对刀具作具体

说明,单个刀具描述段之间由一个空描述段隔开。下 面分别对各行进行详细说明。 (1)刀具库的注释说明 注释说明的每行以#开头,后接说明语句,包括刀具库

的建立日期,设置方法,各参数意义等。如#刀具库格

好

舍弃式刀粒 一般

上面是根据加工材料选择刀具种类,但每一种刀具,都

刀具路径生成算法

刀具路径生成算法一、粗加工刀具路径生成算法1、粗加工路径算法等距切削分层切削(等高粗加工)适合的加工对象:单元切削截面线法插铣加工2、粗加工算法中要解决的主要问题切削边界提取边界偏置形成刀具路径(针对环切而言)3、粗加工走到方式行切环切4、构型空间(Configuration Space, C-Space )将物体中心放在障碍物的边缘,通过Minkowski sum 后,物体可作为点来处理。

示意图入下:5、粗加工刀具路径生成算法—G-buffer 方法1)G-buffer 模型生成G-buffer 模型:被加工零件的Configuration Space 模型,也是CL Surface 构造方法:刀具遍历曲面、反转刀具形成G-buffer 模型的示意图:2)G-buffer 模型的构造在工件上方构造一网格平面,网格交点为点集{Pij}将刀具放在网格平面中的网格点P(i, j) 上刀具向下移动(投影)直到触碰到工件停止,记录该网格点P(i, j)对应的Z 坐标值Zij重复上述步骤,直到得到所有网格点的Z 坐标值所有网格点的Z 值构成了工件的G-buffer 模型3)G-buffer 模型与Z-buffer 模型的区别4)切削区域边界用等高面Zc 与G-buffer 求交,形成切削区域边界Zij < Zc ,记录该网格点P(i, j)Zij > Zc ,不记录该网格点P(i, j)这些被记录的网格点集合{Pij} 构成切削区域无干涉边界点见下图:切削区域边界追踪利用图像处理中轮廓算法,顺序连接位于切削区域边界上的网格点5)切削区域判定(从外到内:一层加工,一层不加工)边界描述树:用来保存切削区域的边界,并识别切削区域边界拓扑结构的一种树状结构,边界之间的包容关系决定了边界在边界描述树中的位置。

6)刀具路径生成环切法环切加工刀具路径生成:利用等距线计算方法,对每个切削区域的边界按走刀步距的数值计算等距线,不断循环偏置,从而产生环切加工刀具轨迹。

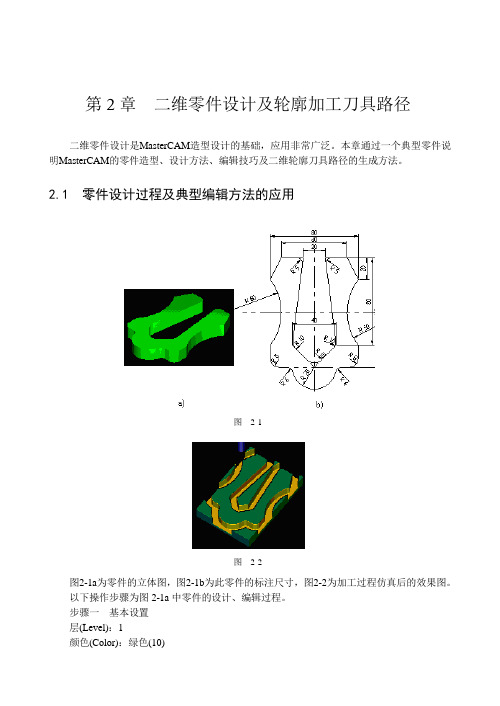

mastercam二维零件设计及轮廓加工刀具路径

第2章二维零件设计及轮廓加工刀具路径二维零件设计是MasterCAM造型设计的基础,应用非常广泛。

本章通过一个典型零件说明MasterCAM的零件造型、设计方法、编辑技巧及二维轮廓刀具路径的生成方法。

2.1 零件设计过程及典型编辑方法的应用图2-1图2-2图2-1a为零件的立体图,图2-1b为此零件的标注尺寸,图2-2为加工过程仿真后的效果图。

以下操作步骤为图2-1a中零件的设计、编辑过程。

步骤一基本设置层(Level):1颜色(Color):绿色(10)第2章二维零件设计及轮廓加工刀具路径9Z向深度控制:0线型(Style):实线(Solid)线宽(Witdth):2绘图面(Cplane):俯视图(T)视图面(Gview):俯视图(T)步骤二建立工件设计坐标系,绘制一矩形按功能键F9,在屏幕中间出现一个十字线,即为工件设计坐标系。

绘制矩形方法如下:选择主菜单(Main Menu)-绘图(Create)-矩形(Rectangle)-两点(2 points) 输入左上方端点:-40,50 回车右下方端点:0,-50 回车结果如图2-3所示。

图2-3 图2-4步骤三绘制圆选择主菜单(Main Menu)-绘图(Create)-圆弧(Arc)-圆心、半径(Circ pt+rad)输入半径:50 回车圆心:-80,0 回车按Esc键结束绘制圆。

结果如图2-4所示。

步骤四打断圆与直线选择主菜单(Main Menu)-修整(Modify)-打断(Break)-两段(2 pieces)用鼠标拾取图2-4中的圆C1,并拾取断点位置于圆上P1位置,则圆被打断为两段,断点分别为P1和P2,如图2-4所示;拾取图2-4中的直线L1,并拾取断点位置于直线中点P3位置;打断后的图素与原图素只有拾取图素时才能分辨出,拾取选中的部分,颜色会发生变化。

步骤五修剪选择主菜单(Main Menu)-修整(Modify)-修剪(Trim)-两图素(2 entities)用鼠标分别拾取图2-4所示的直线L1上位置P4和圆C1上位置P5,得到图2-5;用鼠标分别拾取图2-5所示的直线上位置P1和圆上位置P2,得到图2-6。

刀具路径生成算法

刀具路径生成算法一、粗加工刀具路径生成算法1、粗加工路径算法等距切削分层切削(等高粗加工)适合的加工对象:单元切削截面线法插铣加工2、粗加工算法中要解决的主要问题●切削边界提取●边界偏置形成刀具路径(针对环切而言)3、粗加工走到方式行切环切4、构型空间(Configuration Space, C-Space)将物体中心放在障碍物的边缘,通过Minkowski sum后,物体可作为点来处理。

示意图入下:5、粗加工刀具路径生成算法—G-buffer方法1)G-buffer模型生成●G-buffer模型:被加工零件的Configuration Space模型,也是CL Surface●构造方法:刀具遍历曲面、反转刀具形成G-buffer模型的示意图:2)G-buffer模型的构造●在工件上方构造一网格平面,网格交点为点集{Pij}●将刀具放在网格平面中的网格点P(i, j)上●刀具向下移动(投影)直到触碰到工件停止,记录该网格点P(i, j)对应的Z坐标值Zij●重复上述步骤,直到得到所有网格点的Z坐标值●所有网格点的Z值构成了工件的G-buffer模型3)G-buffer模型与Z-buffer模型的区别4)切削区域边界➢用等高面Zc与G-buffer求交,形成切削区域边界●Zij < Zc,记录该网格点P(i, j)●Zij > Zc,不记录该网格点P(i, j)●这些被记录的网格点集合{Pij}构成切削区域无干涉边界点见下图:➢切削区域边界追踪利用图像处理中轮廓算法,顺序连接位于切削区域边界上的网格点5)切削区域判定(从外到内:一层加工,一层不加工)边界描述树:用来保存切削区域的边界,并识别切削区域边界拓扑结构的一种树状结构,边界之间的包容关系决定了边界在边界描述树中的位置。

6)刀具路径生成环切法环切加工刀具路径生成:利用等距线计算方法,对每个切削区域的边界按走刀步距的数值计算等距线,不断循环偏置,从而产生环切加工刀具轨迹。

第6章 二维刀具路径

第六章

▪ 钻削参数选项卡

二维刀具路径

首次钻孔深度 以后各次钻孔深度

钻孔循环

刀具暂留孔底时间 让刀距离(只用于精镗孔)

第6章 二维刀具路径

▪ Cycle(钻孔循环)

深孔钻:一般钻孔和镗孔,孔深小于三倍刀具 直径,孔底要求平整,可在孔底暂停;

深孔啄钻:用于钻深孔,孔深大于三倍刀具直径; 断削式:用于钻深孔,孔深大于三倍刀具直径; 攻牙:加工内裂纹; 镗孔#1:用进给速度进刀和退刀进行镗孔; 镗孔#2:用进给进刀、主轴停止、快速退刀进行

▪ 输入点子菜单

手动选点:手动选择钻孔点,选取该命令后,打开抓点方式菜单; 自动选点:自动选择加工点,依次选择三个点为一组,系统自动选

择一系列已存在的点作为钻孔中心点; 图素选点:选择所有图素的端点定位钻孔点,包括线的端点、圆弧

的端点、聚合线端点和封闭圆的中心点; 窗口选点:用光标构建一个窗口,系统用窗口范围内的一系列点产

镗孔; 精镗孔(刀具偏移):在孔深处停转,将刀旋转

角度后退刀。

第6章 二维刀具路径

▪ 6.5 二维加工综合实训

生钻削刀具路径; 前一刀具路径的点:选择上一次钻削操作的点; 限定圆弧选点:用一个指定的半径(在一公差值内)选择开放的或

封闭的圆弧的中心点钻孔; 样板选点:根据样板定义钻削点,指定一系列矩形排列或环形排列

的点; 选项:选取该命令弹出图6-55所示点的排序对话框,用以设置点的

排序方式—17种2D排序、12种圆周排序、16种交叉排序方式; 子程式:选取该命令可重复钻孔的位置,构建一个子程式,每个钻

第6章 二维刀具路径

本章要点

面铣削加工刀具路径 外形铣削加工刀具路径 挖槽加工刀具路径 钻孔加工刀具路径

UG编程中的自动化刀具路径生成技巧介绍

UG编程中的自动化刀具路径生成技巧介绍自动化刀具路径生成是现代数控编程中的关键技术之一。

UG软件作为一款功能强大的CAD/CAM软件,具备高度的自动化刀具路径生成功能,为数控加工提供了便利。

本文将介绍UG编程中的一些自动化刀具路径生成的技巧,帮助读者更好地应用UG软件进行刀具路径生成。

一、刀具路径生成的基础概念在了解UG编程中的自动化刀具路径生成技巧之前,首先需要了解一些基础概念。

刀具路径生成是指根据加工零件的形状和加工要求,自动创建合理的刀具路径,使刀具能够按照预定的轨迹进行加工。

刀具路径生成的目标是提高加工效率、保证加工质量和节省加工成本。

二、自动化刀具路径生成技巧1. 使用合适的刀具尺寸和类型选择合适的刀具尺寸和类型是自动化刀具路径生成的第一步,影响着后续的刀具路径生成和加工效果。

根据加工零件的形状、材料以及加工要求,选择合适的刀具尺寸和类型,能够减少切削力、降低刀具磨损,提高加工效率和质量。

2. 合理设置切削参数切削参数的设置对于刀具路径生成和加工效果至关重要。

合理设置切削速度、进给速度、切削深度等参数,能够避免刀具过热、过载和振动等问题,提高切削效果和刀具寿命。

3. 使用合适的切削方式不同的加工任务需要采用不同的切削方式。

根据加工零件的形状和材料特性,选择合适的切削方式,包括立铣、侧铣、面铣等,能够更好地适应加工需求,并提高加工效率和表面质量。

4. 合理划分刀具路径将加工零件划分为不同的区域,并合理划分刀具路径,可以提高加工效率和质量。

根据零件的几何特征和加工要求,将加工刀具路径分为粗加工、精加工和清角等不同的阶段,并合理安排刀具路径的顺序和方向。

5. 设定合理的过切量和过切角过切量和过切角是自动化刀具路径生成中的重要参数,对于加工效果和刀具磨损有较大影响。

合理设定过切量和过切角,能够减少切削载荷和刀具振动,提高加工质量和刀具寿命。

6. 使用自动化刀具选用功能UG软件提供了自动化刀具选用功能,能够根据加工要求自动选择合适的刀具。

UG编程在CNC加工中的快速刀具路径生成技巧

UG编程在CNC加工中的快速刀具路径生成技巧在现代制造业中,计算机数控(CNC)机床的应用越来越广泛。

作为一种自动化加工方式,CNC加工具有高精度、高效率的特点,大大提高了生产效率和产品质量。

在CNC加工中,刀具路径的生成对于加工结果至关重要。

本文将介绍UG编程中的快速刀具路径生成技巧,帮助读者更好地利用UG软件进行CNC加工。

一、坐标系的选择与设定在进行CNC加工之前,首先需要选择合适的坐标系。

常见的坐标系包括机床坐标系、工件坐标系和刀具坐标系。

机床坐标系是机床加工过程中用于定位和运动的基准坐标系,工件坐标系是将工件与机床坐标系进行关联的坐标系,刀具坐标系是刀具在加工过程中的参考坐标系。

在UG编程中,可以通过快捷键或者菜单进行坐标系的选择和设定。

选择合适的坐标系可以简化编程过程,并且确保刀具路径的生成和工件的加工精度。

二、CAD模型的导入与编辑在CNC加工过程中,通常需要将工件的CAD模型导入到UG软件中进行后续操作。

UG软件支持多种文件格式的导入,可以根据实际需要选择合适的文件格式。

导入CAD模型后,可以对其进行编辑,如调整尺寸、添加特征、修补模型等。

在编辑CAD模型时,需要注意保持模型的完整性和准确性。

避免出现缺陷和错误,以免影响后续的刀具路径生成和加工过程。

三、刀具路径生成的基本原理刀具路径生成是CNC加工中的核心过程,它决定了加工效率和加工质量。

UG软件通过算法和规则来生成刀具路径,以确保刀具能够按照预定的轨迹进行加工。

在刀具路径生成过程中,需要考虑多个因素,如加工精度要求、切削力和切削液的情况、刀具磨损和工件的形状等。

通过合理设置参数和选择算法,可以生成满足需求的刀具路径。

四、快速刀具路径生成技巧1. 合理选择刀具路径类型:UG软件提供了多种刀具路径类型,如等间距切削、连续切削、螺旋切削等。

在选择刀具路径类型时,需要根据具体的加工要求进行合理选择。

例如,对于平面加工,可以选择等间距切削;对于曲面加工,可以选择螺旋切削。

二维刀具路径功能

二维刀具路径功能毛坯直径减去图纸的X方向上外圆刀最小的加工直径除以2.而Z方向的确定就是根据Z方向的长度来确定.如果你要加工Z向的长是20.那就设置W20.还有就是在做外形时,一般只设置U.W方向不需要退刀就设置0.而内形一般只设置W.U方向不需要退刀就设置0平面铣削参数安全高度:指刀具加工最初或加工切削完成后设定的一个离开工件表面的z轴的安全高度一般设置离工件最高表面位置20~30mm采用绝对坐标参考高度:指刀具每完成一次铣削或避让岛屿时刀具回升的高度一般采用绝对坐标设置离工件最高表面位置5~20mm进给下刀位置:指刀具从安全高度或参考高度以G00方式快速移动到的位置刀具会在此位置设定进给率和G01的方式进行下刀该值一般设定在离工件最高位置的2~5mm工件表面:要加工工件的位置高度深度:指工件的要加工到的深度该值一般设置为实际加工值在二维刀路中深度值为负曲线打断成直线的误差值:选择的加工边界是曲线时可用此功能误差值越小产生刀路越长加工时间也越长Z方向的预留量:设置z方向的加工余量切削方式:包括双向,单向-顺铣、单向逆铣和一刀式4种在面铣削时一般采用双向来提高加工效率步进量:相邻两刀具路径的距离粗切角度:产生带有一定角度的刀具路径进行加工两切削间的位移方式:设置相邻两刀切削之间的加工方式,包括高速回圈、一般进给和快速移位3种截断方向的超出量:切削方向的超出量:外形铣削刀具路径功能Xy方向预留量:xy方向预留一定的余量值供下次铣削加工时使用粗加工时一般留余量为0.3~1mm半精加工时留余量为0.2~0.02mm进退刀量:在刀具的起始和结束位置加入线长或圆弧可以防止刀具直接踩刀等因素的发生程序过滤:将产生的刀具路径进行逼近修整,是程式更整洁分层铣削:设置最大粗切步进量,精修次数,精修步进量等是提高生产效率的参数值深度分层铣削设置最大粗切步进量:相当于最大的z轴方向粗切进给量精修次数:精加工z轴方向的进给次数精修步进量:精加工z轴方向余量0.1~0.05mm进/退刀量的设置在封闭轮廓的中点位置执行进/退刀:选择封闭轮廓时进/退刀的位置会在轮廓线如果不钩该选项进退到将会在串连起点的位置重叠量:应用于封闭外形的铣削的退刀端点在退刀前刀具用该距离超过刀具路径的端点进刀:直线以直线方式直接进刀垂直进刀线垂直于刀具路径但所受进刀测向力较大,切削用量大时易出现断刀现象相切:进刀路径相切于刀具路径所受测向力较小可用于较大的切削用量中圆弧:以圆弧方式进刀半径:定义圆弧进刀半径进刀半径大小取决于刀具半径扫描角度;定义进刀时的圆弧角度由指定点下刀:对进刀线或弧设置起点,在外形串连作为进刀点前系统使用最后串连的点使用指定点的深度:在进刀点的深处开始进刀移动斜线渐降加工:在给定的角度或高度以螺旋线下刀及加工方式对所选择的加工外形加工产生刀具路径角度:通过斜插角度选项定义一定的角度值进行渐降斜插加工深度:通过斜插深度选项定义一定的深度值进行渐降斜插加工垂直下刀:通过斜插深度选项进行直接下刀加工通常该方式采用特殊刀具或下刀时刀具切削不到工件的情况下使用开放式轮廓单向斜插:在开放的轮廓外形中产生单一方向的旋转渐降斜插方式加工在最后深度补平:选择深度选项时才可应用如不选择该项加工完成后在最终的深度位置上会留下一个台阶挖槽刀具路径功能挖槽加工形式主要包括标准挖槽,铣平面,使用岛屿深度和开放式轮廓加工4种其中以铣平面和使用岛屿深度是最常用加工方向的选择粗加工采用逆铣,精加工采用顺铣因为逆铣加工时切削力将导螺杆的间隙缩小从而减小振动粗切/精切的参数双向铣削在刀具加工时以往复双向进刀进行加工加工速度快能节省加工时间但刀具易磨损等距环切:产生一组以环切等距回圈的切削刀具路径适用于加工规则的单型腔加工后型腔的底部侧壁较好平行环切;以螺旋回圈单向进刀的方式产生刀具路径由于刀具进刀方向一致使刀具切削稳定但不能干净的清除工件余量平行环切清角:同环切加工方法相同,但在其加工基础上加工每一个角落同时产生回转清角的刀具路径为保证工件角落余量的去除效果避免角落余量大加工不完全时选用但也不能保证能够将角落里的余量完全清除依外形环切:根据加工轮廓的外形或以岛屿的轮廓外形产生环绕其形状的刀具路径当型腔内部有单个或多个岛屿时选用高速切削:依据边界轮廓的外形产生刀具路径可以清除转角或边界壁的余量但加工时间相对较长单向切削:刀具切削时只沿着同一个方向切削和退刀适用于切削参数值较大时选用但加工时间较长螺旋切削以螺旋回转的方式产生挖槽加工刀具路径非规则型腔可选加工时刀具以螺旋回转进给规则形状加工可选用双向,等距,环绕等加工方式轮廓角落要求质量较高时选用环形清角多岛屿加工时选用依外形环切刀具路径最佳化:以最短的刀具路径轨迹完成零件的加工由内而外环切:刀具从内腔中心由内向外作循序渐进的加工螺旋式下刀参数Z方向开始螺旋的位置:每次离开z轴进刀深度开始螺旋走刀高度定义螺旋下刀的起始位置一般取2~3mmXy方向预留间隙:刀具进刀时距离第一轮廓外形的间距一般取1~3mm进刀角度:螺旋线的螺旋角度直接踩刀:当加工区域过小导致刀具无法进刀时刀具直接在挖槽刀具路径中插入工件中断程式:当无法执行下刀时直接跳过现有的内腔并移动到另一个位置曲面挖槽与残料粗加工功能粗加工参数整体误差值:设置刀具路径的容许误差的总体误差值误差值越小加工时间越长加工质量越好指定下刀点:设置刀具路径下刀点,可通过捕捉或输入点来确定残料粗加工参数切削顺序最佳化:将刀具路径顺序优化从而提高加工速度由上至下切削:在清除有过度圆角处的残余材料时有时会采用由上而下进行切削挖槽粗加工:主要用于快速去除模型的总体余量残料粗加工:主要用于快速去除模型的局部余量放射状精加工功能最大角度增量:设置每一个刀具路径的角度增量值角度值越小加工出的工件就越光滑起始角度:设置刀具的起始角度起始补正距离:设置以放射状中心补正一个距离值开始加工补正距离值为圆的半径值刀具路径将根据圆的半径值进行放射性加工扫描角度:设置产生刀具路径的终止角度起始点:设置路径的起始下刀点可以通过捕捉和输入值来确定由内而外:刀具路径由放射状中心向外加工由外向内:刀具由边界外向内加工平行精加工:主要使模型的总体表面达到精度要求放射状精加工:主要使模型的局部位置表面达到精度要求等高外形与环绕等距精加工功能等高外形:通过设置浅平面加工和平面区域加工使等高外形的加工更广泛可以加工出精度较高的浅平面和平面使平面与陡峭的平面之间的道路可以光顺的连接对于有特定高度的及斜度的模具加工环绕等距:其特点是加工时间长精度高但加工到最后曲面时有明显的刀具痕迹等高外形精加工;主要使模型的大体表面达到精度要求环绕等距精加工:主要使模型局部表面达到精度要求因为使用等高外形加工平缓曲面的质量比较差所以工厂里的师傅进行编程时一般都先把比较平缓的曲面向上移动一定的距离0.1~0.2mm这样可以为下一步精加工留下的余量或避开已经精加工过的曲面由于加工曲面的间隙问题原因导致刀具的提刀次数明显增加为了减少提刀的次数可适当增加步进量的百分比在间隙设置对话框中设置最大切深百分比为3000(一般设在300`3000之间等高精加工一般用于陡峭面加工对于平面或平缓的曲面进行加工会达不到预期的效果甚至会降低加工效率和模型精度环绕等距精加工一般用于精度较高的模型零件对于精度较低的模型零件可以设置相对较大的切削步距否则会降低加工效率平行陡斜面与浅平面的精加工功能陡斜面精加工指三维模型曲面斜坡上的残留材料斜坡面由两斜坡的角度决定陡斜面精加工的参数从倾斜的角度:设置斜面角度值以确定开始加工曲面的位置到倾斜角度:设置角度值确定加工曲面的位置包含外部的切削:在开始的与终止的角度范围内的外部曲面进行铣削切削方向的延伸量:刀具能够在残余材料前下刀至以前的加工区域切削方向延伸距离增加至刀具路径的两端并跟随曲面曲率而变化陡斜面精加工可以配合其他刀路解决平行铣削加工陡斜面不理想的问题平行陡斜面精加工;主要用于模型的局部陡峭面达到精度要求浅平面精加工:主要是模型的局部平缓面达到精度要求流线与投影精加工的功能流线精加工是沿着某一特定的切削方向进行加工其切削方向包括沿着截断方向加工或沿着切削方向加工同时还可以控制曲面的残脊高度而加工出平滑的加工曲面距离:设置一个值来确定刀具沿曲面切削方向的移动增量距离:设置一个值来确定刀具沿曲面截面方向移动的步进距离残脊高度:以球刀的残脊控制曲面加工的粗糙度即每刀间的切削间距约小残脊越小越光滑投影精加工就是将以有的刀具路径或几何图形投影到选取的曲面上生成的精加工刀具路径对于流线精加工需要设置的平缓平面上若添加在平面或陡峭面上到不到精度要求并相应降低加工效率应用投影精加工功能时选择刀具必须比投影的文字的间隙小否则不能创建刀路残料清角精加工残料清角精加工指产生刀具路径用于清除以前因较大直径刀具加工所残留的材料混合路径:在中断角度上方采用等高切削下方则采用3D环绕切削钩选该选项后中断的角度与延伸的长度才能显现中断角度:在此输入角度值后将采用双重加工路径也就是在中断角度值范围内采用等高切削中断角度值范围外采用3D环绕切削延伸长度:设置延伸刀具路径的长度残料清角时选用的刀具要比以前所选的刀具都要小刀具会根据曲面斜率进行加工交线清角精加工指用于清除曲面间的交角部分残留材料它属于局部精加工功能一般用于修整工序中使用残料清角精加工:主要使模型的局部陡斜窄角部分达到精度要求交线清角精加工:主要使模型的局部窄角部分达到精度要求面铣曲面挖槽加工:主要用于粗加工快速去除大部分余量2D挖槽:主要用于精加工使模型凹槽和平面达到一定的精度要求平行铣削等高外形加工;主要用于精加工,使模型的分型面和行腔的成型部分达到工艺要求切削用量的确定N=1000vc/πd安排刀具排列应遵循的原则1尽量减少刀具的数量2一把刀具装夹完后应完成其所能进行的所有加工部位3粗精加工的刀具应分开使用4先铣后钻5先进行曲面的精加工后进行二维轮廓的精加工6少切削快进给数控车床的主要加工对象1轮廓形状特别复杂或难以控制尺寸的回转体零件的加工2 精度要求较高的回转体零件3 带特殊螺纹的回转体类零件4 淬硬的回转体类零件:热处理后的变形较大磨削加工困难因此可以用陶瓷刀片对淬硬后的零件进行加工5 表面粗糙度要求较高的零件由于数控车床既有恒线速切削功能6 超精密超低表面粗糙度的零件数控车床不宜加工的情况需要较长时间的占机调整的加工内容:如偏心回转体类零件粗加工阶段主要任务为切除各加工表面的大部分余量半精加工减小粗加工留下的误差精加工保证各主要表面达到尺寸精度和表面粗糙度一回转体类非数控车削的车削加工工序安排1)零件上有不适合数控车削的表面如渐开线的齿形键槽花键表面等2)零件表面硬度及精度要求很高热处理需安排在数控车削之后则热处理之后安排磨削加工零件有些表面根据工厂条件采用非数控车削更合理这时应适当安排非车削加工如铣端面。

第六章 二维刀具路径

第六章 二维刀具路径

钻削参数选项卡

首次钻孔深度 以后各次钻孔深度

钻孔循环

刀具暂留孔底时间

让刀距离(只用于精镗孔)

第六章 二维刀具路径

Cycle(钻孔循环) Cycle(钻孔循环)

深孔钻:一般钻孔和镗孔,孔深小于三倍刀具 深孔钻 直径,孔底要求平整,可在孔底暂停; 深孔啄钻:用于钻深孔,孔深大于三倍刀具直径; 深孔啄钻 断削式:用于钻深孔,孔深大于三倍刀具直径; 断削式 攻牙:加工内裂纹; 攻牙 镗孔#1 镗孔#1:用进给速度进刀和退刀进行镗孔; #1 镗孔#2 #2:用进给进刀、主轴停止、快速退刀进行 镗孔#2 镗孔; 精镗孔(刀具偏移) 精镗孔(刀具偏移):在孔深处停转,将刀旋转 角度后退刀。

第六章 二维刀具路径

本章要点

面铣削加工刀具路径 外形铣削加工刀具路径 挖槽加工刀具路径 钻孔加工刀具路径

第六章 二维刀具路径

在各类机械零件中,二维板类零件占有很大的比重,利用 Mastercam9.1 软件的Mill模块的Face Face(面铣削加工)、Contour Contour(外形 铣削加工)、Pocket Pocket(挖槽加工)、Drill Drill(钻孔加工)等功能,可以 对绘制的二维轮廓进行直接加工,并编制出相应的二维加工程序。

第六章 二维刀具路径

输入点子菜单

手动选点:手动选择钻孔点,选取该命令后,打开抓点方式菜单; 手动选点 自动选点:自动选择加工点,依次选择三个点为一组,系统自动选 自动选点 择一系列已存在的点作为钻孔中心点; 图素选点:选择所有图素的端点定位钻孔点,包括线的端点、圆弧 图素选点 的端点、聚合线端点和封闭圆的中心点; 窗口选点:用光标构建一个窗口,系统用窗口范围内的一系列点产 窗口选点 生钻削刀具路径; 前一刀具路径的点:选择上一次钻削操作的点; 前一刀具路径的点 限定圆弧选点:用一个指定的半径(在一公差值内)选择开放的或 限定圆弧选点 封闭的圆弧的中心点钻孔; 样板选点:根据样板定义钻削点,指定一系列矩形排列或环形排列 样板选点 的点; 选项:选取该命令弹出图6-55所示点的排序对话框,用以设置点的 选项 排序方式—17种2D排序、12种圆周排序、16种交叉排序方式; 子程式:选取该命令可重复钻孔的位置,构建一个子程式,每个钻 子程式 孔循环在同一个孔执行钻削

二维刀具路径

第二节

外形铣削模组

外形铣削模组可以由工件的外形轮廓产生加工路 径,一般用于二维工件轮廓的加工。其切削深度是固 定不变的。 外形加工是一种常用的,实用又简单的加工方式

,一般用平底锣刀,圆鼻刀,斜度刀,不用球刀,开 粗时平面进刀量可以用到刀具直径的三分之二至四分 之三左右,深度进刀见下表:

刀具 直径 下刀 深度

外形切削实例

步骤一: 进入软件,分析图形,作图。 步骤二: 分析:1、使用3/4in的端铣刀。 2、在XY平面,一次粗切和一次精切。精 切余量为0.1in。 3、在深度切削(Z)方向,两次粗切 (每次0.35in),一次精切(余量0.3in)。 4、设定进刀/退刀长度为0.5in,进刀/退刀 弧的半径为1in,角度为90°。 5、刀具补正为左补正。

外形切削实例

步骤三:设置毛坯尺寸、工件材料。选择主功能表 刀具路径 工作设定,弹出“工作设定”对话框,

如下图所示。该对话框主要是设置毛坯尺寸、工件材

料,因为要有工件材料才能计算主轴的速度和进给参 数。

外形切削实例

外形切削实例

步骤四: 启动外形铣削模组。选择主功能表 刀具路径 外形铣削 串联,选择P1点定义外形(如下图 所示),点选执行。弹出外形铣削对话框。

步骤七:

选择视角 图,如下图所示。 等角视

外形切削实例

步骤八:重绘刀具路径。 主功能表选择公用管理 公用管理 路径模拟,

显示刀具路径模拟菜单(如下图a所示 ),设定显示路径为Y, 显示刀具为Y,显示夹头为Y。 刀具路径模拟菜单中选择参数设定,出现刀具路径模拟显 示参数,如下图b,显示合适的参数后,按确定。

挖槽实例

在使用挖槽模组时应注意以下方面: ①切削方式的选择决定铣削方式(逆铣或顺铣) 和程序大小。若用双向切削方式,则刀具轮流用两 种铣削形式与工件啮合,加工出的零件质量不理想 ,尽量避免不使用。而应选用在加工中始终是一种 铣削形式方式。 ②尽量使用顺铣的铣削方式,以产生较好的曲面 精度。 ③当切削的槽有岛屿位于靠近槽中心时,应选用 由外而内环切。

AutoCAD 二维图形生成刀具轨迹的方法

AutoCAD 二维图形生成刀具轨迹的方法数控机床是机械制造业中最重要的加工工具。

数控机床编程员将要加工的零件按照数控编程标准,编制成供数控机床执行用的数控加工程序(简称NC 程序) 。

常用的编程方法有两种:手工编程和自动编程。

手工编程枯燥、乏味,指令难记忆,遇到复杂的零件时,用手工编程要花费大量的时间,且易出错。

本文提出用ObjectARX 开发工具,在开发AutoCAD二维图形数控自动编程系统中,零件刀具轨迹信息的获取,并根据这些信息和其他参数生成刀具的运动轨迹,并直接生成加工代码。

该系统可以明显提高编程效率和编程质量,提高数控机床的利用率,降低废品率,有显著的经济效益,尤其是在复杂轮廓的编程中,更能发挥其优势。

1 零件轮廓的CAD 设计为了实现由AutoCAD 二维图形中描述零件轮廓的图形实体直接生成数控加工代码,必须从二维图形中获取数控编程所需要的主要信息———刀具轨迹,刀具轨迹信息由AutoCAD 图形数据库中描述零件轮廓的图形实体获取。

AutoCAD二维图形中有较多的内容,不仅有尺寸、剖面线、标注文本、中心线等非零件轮廓的实体;而且还有根据制图标准规定的画法(如螺纹、花键等) 画出的图形实体,这些图形实体也不能描述零件轮廓。

因此,为了从AutoCAD 图形数据库中正确地提取零件轮廓的图形实体,需在绘制图形时给描述零件轮廓的图形实体以特定的相关关联的共同性质。

可以有以下的方法:①将描述零件轮廓的图形实体放在特定的同一层; ②将描述零件轮廓的图形实体置为特定的同一颜色; ③将描述零件轮廓的图形实体指定为特定的组( Group) ; ④将描述零件轮廓的图形实体连接为一条Polyline (多线段、或称为多义线、组合线) 。

对上述方法比较的结果,采用最后一种方法更为有利,这是因为:(1) Polyline 是可以包括多个直线段和圆弧段的图形实体,这和一般数控机床所具备的直线插补和圆弧插补方法完全一致,可以方便地确定数控代码的类型;(2) Polyline 可以(用直线和圆弧) 逼近任意形状,这在零件轮廓为不规则曲线时显得十分方便,同时还可以通过控制逼近算法以调节逼近精度;(3) Polyline 中各个直线段和圆弧段是依次首尾相接的,有起点,有终点,这便于确定加工时的刀具的运动方向;(4) Polyline 虽然包含多线段和圆弧,但仍然为单一实体,便于选择拾取;(5) 通常CAD 设计结果为零件的最终尺寸,用Polyline表示零件轮廓,则毛坯及加工过程中零件的形状与尺寸通过AutoCAD 中的OFFSET、SCAL E、及STRETCH等命令方便的得到,并可由此获得加工过程中刀具的中间坐标;鉴于上述考虑,把描述零件轮廓的图形实体连接成一条多线段(可封闭也可不封闭) ,多线段的起点即就是刀具的起点,加工过程中所需的终点坐标均可由多线段各顶点的数据确定,根据这些数据即可生成数控加工代码。

[分享]TyPe3中二维切割刀具路径的制作过程

![[分享]TyPe3中二维切割刀具路径的制作过程](https://img.taocdn.com/s3/m/b8392652a517866fb84ae45c3b3567ec102ddc6a.png)

[分享]TyPe3中二维切割刀具路径的制作过程TyPe3中二维切割刀具路径的制作过程1、在文泰刻绘软件中把要雕刻的文字或图形排好版。

另存成为PLT格式文件。

2、打开TyPe3雕刻软件,“文件”—“输入”,会自动弹出一个对话框,选择存为PLT格式的文件,TyPe3工作面板中会出现要雕刻的内容,点工具栏下边的水平镜面—垂直镜面,内容是反的,没错,大部分二维切割都是反着刻的,所以在雕刻机上放板也要反着放。

3、在工具栏中点分解按钮,然后把该组合的做合成整体(点工具栏中的组合成整体按钮)。

4、接着开始排版,排好后开始做路径。

1、按住Ctrl健,把需雕刻的内容一个个选中,年怎样的顺序选择,雕刻机刀就会按怎样的顺序雕刻,全部选中后,点击页面最上方的CAM模块按钮,进入CAM模块。

在刀具库面板中鼠标左键双击二维切割,自动弹出选刀面板,选好后点击确定。

2、刀具路径一览表中,点击自动生成的文件夹前的加好,出现了一个新建路径001,在其上点击鼠标右键,选择“编辑刀具路径”—左键单击CAD模块按钮—--左键单击一下要雕刻的内容(必须保证一次性全部选中,没选中再点一下)----左键单击面板上部格式栏上的改变方向按钮-----左键单击CAD模块按钮-----在新建路径001点击鼠标右键(如果新建路径001展开则不用点)----选择改变刀具路径----会出现一个对话框------点击确定-----在新建路径001 点击鼠标右键(如果新建路径001展开则不用点)-----选择编辑刀具路径------更改文件名称-----点击“份额”------ 抬刀及其他数值自己设定好(例如:一厘米的板,数据都改成15即可),点击确定。

设定好后点击执行,关闭面板。

------删除刚才做的二维切割路径。

1、打开雕刻机。

2、打开雕刻软件。

3、文件-----打开------选择刚才保存好的文件名称-------仿真一下看对不对(仿真按钮在面板上部的常用工具中,雕刻软件不一样可能位置不一样)-------对刀(对好后保存)-----点击开始(仿真情况下不会开始)。

二维刀具路径外形铣

Mastercam

12

“成型刀加工”对话框

“螺旋式加工”对话框

Mastercam

13

4. Remachining(残料外形加工) 残料外形加工也是当选取二维曲线串连时才可以进 行,一般用于铣削上一次外形铣削加工后留下的残余 材料。为了提高加工速度,当铣削加工的铣削量较大 时,开始时可以采用大尺寸刀具和大进刀量,再采用 残料外形加工来得到最终的光滑外形。由于采用大直 径的刀具在转角处材料不能被铣削或以前加工中预留 的部分形成残料。可以通单击“Remachining”按钮, 在打开的“Contour remachining”对话框中进行残料外 形加工的参数设置 。

Mastercam

24

5.1.7 外形铣削实例

要求:该零件已经完成粗加工,各个边余量为 5mm。请用外形铣完成零件加工。

Mastercam 25

外形铣削工件

Mastercam

26

(6) 按鼠标右键显示刀具的位置,在显示的快捷菜单 中,选Get tools from manger(从刀库取刀),则进 入“刀具管理”对话框,从中选择要用的刀具,单击 “ OK” 按钮,返回至“外形刀具参数”对话框,显示 已选的刀具,并在“刀具参数”对话框中输入刀具直 径和加工材料,设置完成所有参数。 (7) 设定外形铣削参数,单击 Contour parameters (外形铣削参数)选项卡,则显示“铣削参数”对话 框,在外形铣削中设置加工方式为 2D,铣削深度为 10mm。 (8) 设多次外形铣削选项Multi passes(多次铣削), 设置:即X Y方向粗加工5次,切削量3mm。 (9) 设多次深度铣削选项“Depth cuts”,设置,粗加 工量2.5mm,精加工1次,余量0.5mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0740-817X

In order to enable cutter-path generation by CAD/CAM systems for machining using multiple cutting-tool sizes, the available, feasible, and unmachined areas have to be identi®ed. The available area is de®ned as the area to be machined; the feasible area is de®ned as the area which can be machined by a cutting-tool without causing gouging; the unmachined area is de®ned as the available area minus the feasible area. In this paper, we introduce the concept of a Voronoi mountain and describe how it can be used to perform the feasibility-checking for a given cutting-tool size, to calculate the available, feasible, and unmachined areas, and to generate the cutter-path for a 2-1/2D pocket. Our experiments to date have shown that substantial savings can be achieved by using multiple cutting-tool sizes than using a single cutting-tool size. However, the manner in which the optimal set of cuttingtool sizes are chosen to machine a given 2-1/2D pocket is beyond the scope of this paper, and is described in Veeramani and Gau [1]. The remainder of this paper is organized as follows. In Section 2, we discuss prior work related to cutter-path generation. Section 3 de®nes the problem being addressed, provides an overview of the proposed methodology, and identi®es the assumptions made in this paper. In Section 4, the concept of a Voronoi mountain is de®ned and associated terminology is introduced. Section 5 highlights a fundamental property (called the 45 property) that enables a Boolean operation approach (described in Section 6), for constructing the Voronoi

Department of Industrial Engineering, University of Wisconsin-Madison, 1513 University Avenue, Madison, WI 53706, USA E-mail: raj@ Received January 1997 and accepted July 1999

1. Introduction

With the advent of computers, the product design and manufacturing process has become more integrated and faster. In recent years, several signi®cant technological advances in computer graphics, solid modeling, knowledge-based systems, and feature recognition methodologies have enabled CAD/CAM systems to become useful aids for process planning and operation-level planning. However, CAD/CAM systems are still far from reaching their full potential. For example, in 2-1/2D pocket machining, existing commercial CAD/CAM systems allow the generation of the cutter-path using only a single cutting-tool and require the choice of the size of the cutting-tool to be made by the user. The chosen size of the cutting-tool often tends to be conservative to avoid potential problems such as gouging and unmachined areas. This results in a long processing time and high production cost especially when the pocket geometry has bottleneck regions and a small corner radius. Due to the availability of high-speed automatic tool change mechanisms in modern CNC machining centers, tool changes can be accomplished within seconds. Hence, it is now becoming practical and bene®cial to consider the use of multiple sizes of cutting-tools (speci®cally, ¯at end-mills) for pocket machining.

Ó

2000 ``IIE''

662

mountain for unmachined areas without having to construct the Voronoi diagram. Following this, in Section 7, a feasibility-checking approach for a given cutting-tool size is presented. Sections 8±11 address various aspects of cutter-path generation. In Section 12, an example is used to demonstrate the application of the Voronoi mountain methodology. Section 13 concludes this paper with a summary.

Existing commercial CAD/CAM systems allow the user to generate the cutter-path for machining a 2-1/2D pocket by using only a single cutting-tool size. Therefore, to avoid potential problems, such as gouging and unmachined areas, the user tends to choose the size of the cutting-tool in a conservative manner. This can result in longer processing time and higher production cost than those that can be achieved by using multiple cutting-tool sizes to machine a given pocket. The key to cutter-path generation using multiple cutting-tool sizes lies in having an ecient mechanism for representing the material volumes that can be removed by a speci®ed cutting-tool size and the unmachined material volumes that will remain after its use. In this paper, we develop a novel concept called the Voronoi mountain and describe its application to cutter-path generation using multiple cutting-tool sizes. The theoretical signi®cance of this approach stems from its ability to: (i) to create a Voronoi mountain representation of unmachined material volumes without having to construct the corresponding Voronoi diagram; and (ii) to accommodate generalized pocket geometries.