加热炉出钢控制方式的改进

步进梁式加热炉装出钢提速改进

V0 . 5 No. 12 3

冶

ENE I

金

能 源

1 3

Ma 2 0 y.0 6

F二 METALLURGl L NDUS 1R ) ( l RY

步 进 梁 式加 热炉 装 出钢 提 速 改进

曹丰平 邱 志海

( 济南钢铁股份有限公司中厚板厂)

C oF n pn Qi hh i a e g i g uZ ia

( nnI nadSel o ,Ld ) J a o t . t. i r n eC

Al r c Thspp rit t e h  ̄ t l I m血 a  ̄tc agn n i h r i te i m at i a e n r hesteo nr D t o p l u h r iga dds a gn selnwak x c g l・ i ba h ai fra e n n lsstefcosif e cn twi n tpn itra. Th m - g n e m e t g n u n c ,a da ay e h a tr n u n igso n a d a i nev 1 l g g ei po e n meh d r l rsne . rv me t t osaea opee td s Ke wa ̄ y wakn em e t gfr a e po rr e i r vme t lig b a h ai n c rgamn mp o e n n u

开始动作。实际上只要装钢机到下位即不会影响 步进梁的动作 ,而装钢机从下前位回到炉外用时

7 ,此 7 可以取消。 s S

23 出钢机与步进梁的连锁关系 .

( )出钢时将步进梁开始动作的条件 ,由出 4 钢机到后上位改为出钢机后退到炉外。 ( )出钢侧激光检测到板坯且步进梁前进到 5

步进梁式加热炉出钢控制系统及改进

粗轧就绪 和辊道 速度 信号 , 热 炉 出炉辊 加 道 转 动 , 时 不 居 中 的 出 炉 板 坯 就 撞 坏 辊 此 道 两 侧 护 板 或 者 严 重 顶 偏 , 成 生 产 事 造

故 , 板 坯 温 度 高 达 10  ̄ 处 理 起 来 非 因 2 0C, 常 困难 和 费 时 , 重 影 响 生 产 ; 时 通 过 严 同 考 察 发 现 国 内不 少 钢 厂 步 进 梁 式 加 热 炉 出

钢控制系统 也存在 此类 问题 , 且 很 多钢 并

厂 一 直 没 有 解 决 。本 文 通 过 对 步 进 梁 式 加 热 炉 出钢 控 制 系 统 进 行 分 析 , 出 一 系 列 提 改 进 措 施 并 实 施 , 用 后 效 果 明 显 , 效 应 有

列改进措施 。

1 前言

25 2 0热 轧 板 厂 设 有 两 座 步 进 梁 蓄 热 式

是 偏 出辊道 两侧 , 撞在 出钢 机侧辊 道 护板 上 , 或 在炉 子侧 辊道 轴承 座上 , 自动 运行 时 , 热 加 炉 出完 钢把 出 钢 完成 信 号 发 给 轧 机 P C, L 轧 机 P C收 到 出 钢 完 成 信 号 后 发 给 加 热 炉 L

加热 炉 , 别 于 20 分 09年 和 2 1 相 继 竣 工 00年

投人使用 , 加热炉炉子本体 、 控制模型以及控 制 程序 均 由国 内设 计 院设 计 编 写 完 成 , 制 控

系统 采 用 西 门 子 s 4 0系 列 P C, 制 程 7— 0 L 控 序 投入 使 用 以 来 , 钢 事 故 不 断 , 重 影 响 出 严 25 20热轧 板 厂 生 产 的稳 定 性 , 其 原 因 。 就 一 是 经常 发 生 出钢 机 在 炉 内 抬升 的 过程 中 , 由 于 行程 偏小 , 坯直 接从 出钢 机上 掉 下来 , 板 砸 在 炉 内步进 梁活 动水 梁上 , 者行 程偏 大 。 或 直 接抬 起 两块 板 坯 , 面 一 块 被 挤 偏 或 从 出钢 后

加热炉出钢机设计改进

关键词 : 出钢机 ; 夹送辊 ; 杆 ; 推 托辊 ; 粱 托

1 前 言

杭钢小 轧步进 式 加 热 炉 的 出钢 机 推送 10 m 5r a ×10 5mm ×1 0mm 钢 坯 , 推 杆 由两 段 截 面 0O 0 其 aO 5mm × 10 m 的 钢 坯 焊 接 而 成 ,总 长 为 5r a 1 0 mm, 55 0 由间 隔 10rm 的 1 20 a 2只 中l0a 托辊 2 rm 托送 。在 使用 和 维护 过 程 中 , 现有 推 钢 不 畅 、 发 推 杆寿命 短 等问题 , 为此 作 了分 析 , 加 以改 进 , 并 取得 了较好 效 果 。本文就 此作 有关 介绍 。

停机 现场 拆换 , 用行 车 吊起 1 .m 长 的 推杆 , 往 55 并 往 由于铜 套和 轴相互磨 损 、 咬台 , 换非 常 困难 。 拆

图 1 出钢机 托辊 支承铜 套 及轴 位置

2 3 推 杆使 用寿命 短 如 2 1节 所 述 , 推 杆 与 夹送 辊 之 间 经 常 打 . 因

托 辊 支承铜 套和轴 的位 置示 于图 1 由于 托辊 。 支 承轴 的设 计 强 度 不 够 , 压 应 力作 用下 向 下 挠 在 曲, 致使 托辊 辊 面 低 于托 粱 底 面 , 推杆 直 接 与托 粱

面相擦时阻力增大 , 造成推杆与夹送辊之间打滑。 2. 托 辊使 用寿命短 。 换艰难 2 拆 托 辊 轴被支 承在 托梁 的两侧 板 上 , 套装 在 轴 铜

3 2 效 果 .

3改善了托辊轴承的润滑条件 , ) 人工加油简易

方便 。 4提 高了推 杆 和 托辊 、 ) 托梁 的使 用 寿 命 . 少 减

维修工作量。改进后一年多来 , 设有更换过推杆和

加热炉自动装出钢过程控制研究

坯 的温 度 计 算 对加 热炉 的 自动 装 出钢 非 常 重 要 。它 根 据 加 热 炉

一

级 的实 际 信 息 和历 史 数 据 , 周 期 设 定 加 热 炉各 段 的 炉温 , 定 根

加 热 炉:

据 核 对 顺 序 决 定板 坯 出炉 的炉 号 、 列 等 , 现 加 热 炉 全 自动 操 炉 实

板 坯 的温 度 准 确 计 算 时 至 关 重 要 的 ,这 主 要 是 依 靠 加 热 炉 过 程

控 制 系 统 级 的 调 节 和 优化 。 本 加 热 炉 的 过 程 控 制 高 度 重 视 生 产

效 率 的优 化 分 配 , 采 用 温 度 模 型 控 制 下 的 自动 装 、 钢 的 优 化 其 出 运算 , 不但 能最 大 的满 足 生 产 节 奏 , 时 又 对 不 同 的 人 炉 温 度 板 同 坯 进 行 合 理 布 局 , 现 了能 源 的 最 大 节 约 。 实

5 自动装出钢过程控制研究

App ia in o u n c r c s n r y t m l t f F r a e P o e s Co t c o olS se

赵 维 娜 ( 河北钢铁集团唐钢 自动化公 司, 河北 唐 山 0 3 1 ) 6 0 6 彭爱 辉 ( 河北钢铁集团唐钢公司, 河北 唐 山 0 3 1 ) 6 0 6

1 加 热 炉 过 程 控 制 系 统硬 件 网络 连 接

模 型程 序 提 供 所 需 的数 据 。 当板 坯 装 入 加热 炉后 , 热炉 二 级 系 加 统根 据 核 对 时 间 对 在炉 板 坯 进 行 排 序 ,并 根 据 步 进 梁 移 动 进 行 炉 内定 位 ,后 将 生 产计 划 和 炉 内板 坯 的 P 数 据 传 送 给 轧 线 过 DI 程控 制 计 算 机 ,并 接 收 轧线 二级 机 反 馈 的板 坯 粗 轧 出 口温 度 和

探究钢厂热轧加热炉智能烧钢技术应用实践

探究钢厂热轧加热炉智能烧钢技术应用实践钢厂热轧加热炉是一种主要用来对钢材进行加热处理的设备,其负责将钢坯加热至合适的温度,以便进行下一步的轧制工序。

由于热轧加热炉需要消耗大量的能源,而且钢材的加热过程需要精确控制温度和时间,传统的烧钢方式在能源消耗和生产效率方面存在一定的问题。

为了解决这些问题,钢厂热轧加热炉智能烧钢技术应运而生。

智能烧钢技术是一种基于先进的控制系统和传感器技术的烧钢方法,通过实时监测和分析钢材的温度、压力和湿度等参数,以及根据钢材的性质和要求进行智能控制,从而提高烧钢过程的能源利用率和生产效率。

智能烧钢技术的应用实践主要包括以下几个方面:智能烧钢技术可以实现烧钢过程的自动化控制。

通过将传感器安装在热轧加热炉的关键位置,实时监测和采集钢材的温度、压力和湿度等参数,并将数据传输给控制系统进行分析和处理,可以实现对炉内温度和加热时间的准确控制,从而保证钢材加热的精度和一致性。

智能烧钢技术可以提高热能利用效率。

传统的烧钢方法中,由于无法准确控制钢材的温度和热传导速度,常常会导致能源的浪费。

而智能烧钢技术可以根据炉内温度的变化和钢材的特性,通过调整加热功率和时间,最大限度地利用热能资源,提高能源利用效率,降低生产成本。

智能烧钢技术可以提高生产效率和产品质量。

智能烧钢技术不仅可以实现烧钢过程的自动化控制,还可以通过对数据的分析和挖掘,及时发现生产过程中的异常情况和问题,并进行相应的调整和优化。

这样可以提高生产效率,缩短加热时间,降低生产成本的还可以保证钢材的质量和一致性,提高产品的竞争力。

智能烧钢技术还可以提高生产安全和环境保护。

由于热轧加热炉在工作过程中需要消耗大量的能源,若燃烧不完全或发生其他异常情况,很容易引发火灾和爆炸等事故。

而智能烧钢技术可以通过实时监测和报警系统,及时发现和处理异常情况,保障生产安全。

智能烧钢技术还可以减少燃烧产物的排放,降低对环境的污染。

钢厂热轧加热炉智能烧钢技术的应用实践对于提高生产效率、产品质量、能源利用效率、安全性和环境保护等方面具有重要意义。

加热炉改造方案

河北带钢生产线加热炉改造项目技术方案甲方:乙方:年月日一项目背景河北钢铁有限公司带钢生产线推钢加热炉,产量120t/h,采用双蓄热燃烧技术。

原加热炉已经停用多年,加热能力远远无法满足轧线生产需要,运行时单耗大,氧化烧损严重,炉压高,造成生产成本较高。

目前钢铁市场回暖,本生产线计划尽快恢复生产,故计划对加热炉进行检修改造,以满足生产需要。

二改造内容(1)对燃烧系统的烧嘴进行全部更换,共84只烧嘴。

此种烧嘴是专门用于带钢加热炉的蓄热式烧嘴,能力适应性强,节省能源。

(2)蜂窝体及挡砖由甲方供货,乙方施工。

(3)炉墙全部拆除,出炉、入炉两端挡火墙拆除,重新浇筑。

出炉、入炉两端水梁浇筑。

整体正常使用寿命不低于5年。

(4)出料端水梁更换。

钢材由甲方提供,乙方预制安装。

(5)出炉、入炉两端挡火板更换。

钢材由甲方提供,乙方预制安装。

(6)为了保证炉墙的整体性,烧嘴喷口采用随炉墙整体浇筑形式。

(7)炉侧立柱部分更换,炉皮钢板部分更换,钢材由甲方提供,乙方预制安装。

(8)嘴前管道调整,钢材由甲方提供,乙方预制安装。

(9)其它系统随改造做部分变动。

(10)箱体支架全部重新制作安装。

(11)炉侧平台根据新设计重新布置,利旧。

(12)自动化系统根据烧嘴情况重新编程。

(13)其余设备材料利旧。

三技术参数1燃料高炉煤气热值:800 ×4.187 kJ/m3煤气压力:接点压力(5-10)kPa2坯料坯料规格:(150-220)×(300-550)×6000mm 标准坯料:180×550×6000mm钢种:普碳钢、低合金钢3钢坯装钢、出钢方式推钢机端部推进,出钢机端部取出。

4水梁冷却方式汽化冷却自然循环。

5加热能力额定加热能力:120吨/小时(标准坯料)。

6单耗1.2GJ/t钢。

7氧化烧损<0.8%。

8钢坯入炉温度和出炉温度入炉温度:热装800℃,热装率93%;出炉温度:1000℃-1220℃。

侧出推钢式加热炉出炉辊道的改进与优化

227管理及其他M anagement and other侧出推钢式加热炉出炉辊道的改进与优化刘 超(攀枝花金属制品有限公司,四川 攀枝花 617000)摘 要:针对攀枝花金属制品有限公司侧出推钢式加热炉出炉辊道存在的故障进行了分析。

利用跷跷板原理对出炉辊道标高进行调整,减少了传动辊损坏频次;对辊子增加导向圆环,优化了辊子更换流程;最后通过计算转动惯量,对出炉自由辊进行了选型更换。

改造后的出炉辊道大幅度降低了设备故障率,取得了良好的效果。

关键词:出炉辊道;跷跷板原理;导向圆环;转动惯量中图分类号:P743.2 文献标识码:A 文章编号:11-5004(2021)03-0227-2 收稿日期:2021-02作者简介:刘超,男,生于1995年,汉族,四川省攀枝花,助理工程师,本科。

主要研究方向:轧钢机械。

攀钢集团金属制品有限公司侧出推钢式加热炉,出炉辊道因其工作环境为高温、高湿、高冲击,且润滑条件恶劣,已成为故障频发点,由于炉口环境温度过高,导致故障处理时间偏长,降低出炉辊道故障频次已成为公司重点工作。

1 结构组成及工作原理结构组成:出炉辊道的具体布置如图1所示,由出炉自由辊及9组传动辊组成(其余4组图中未画出),每两组辊子上方有辊道盖板导向,钢坯经出钢机全行程推出后到达5-6#传动辊子间。

工作原理:端进侧出式加热炉,在出料端采用出钢机侧部推出方式。

推钢杆以3m/s 的速度撞上钢坯,将钢坯推出至出炉辊道处,随后出炉辊道将钢坯运送至轧线。

图1 出炉辊道结构组成2 存在的故障及原因分析(1)前段辊子轴承损坏严重。

出炉时钢坯以3m/s 的速度推出,由于钢坯在1000℃以上高温加热后,存在变形及因自重而导致的向下弯曲,出钢时钢坯逐一对自由辊及前段5根传动辊进行撞击,由于撞击频繁且冲击过大,导致前段5根传动辊在润滑良好的情况下,轴承、减速机依然频繁损坏[1]。

(2)标高难调整。

因炉内滑道标高与出口辊道标高设计一致,且建厂安装时轴承座底部未留余量调节。

攀钢步进式加热炉自动控制存在问题及改进方法

攀钢步进式加热炉自动控制存在问题及改进方法邓峰(攀钢轨梁厂,四川攀枝花 617062)摘要:本文分析了攀钢轨梁厂加热炉自动控制存在的一些问题,提出了其改进办法,解决了生产过程中的故障和隐患,保证了加热炉的安全、稳定运行。

关键词:加热炉;自动控制;方法攀钢轨梁厂950生产线于2006年5月新建了一座加热能力为200t/h的高效蓄热式步进加热炉。

投产后根据工艺特点对自动控制作了相应改进,使加热炉的过程控制安全、稳定、可靠性高,为加热炉迅速达产,创造了可观经济效益。

1 工艺特点攀钢轨梁厂950生产线的主要生产品种是方圆钢系列以及部分铁道用钢和少量型钢。

钢质为普碳、低合金、合金等多种钢质。

钢坯的断面主要有200×200mm2、380×280mm2、450×360mm2等几种。

钢坯定尺长度从3300—8100mm不等。

因此生产工艺与国内其他同类型加热炉比较更为复杂。

其工艺平面不置如图一。

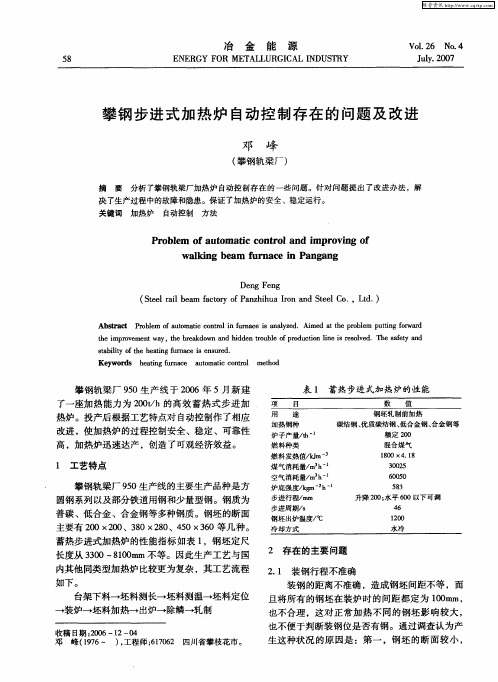

图一蓄热步进式加热炉的性能指标如表1表1 蓄热步进式加热炉的性能项目数值用途钢坯轧制前加热加热钢种碳结钢、优质碳结钢、低合金钢、合金等钢炉子产量/(t.h-1)额定 200燃料种类混合煤气燃料发热值/(kJ.Nm-3) 1800×4.18煤气消耗量/ (Nm3 .h-1) 30025空气消耗量/ (Nm3 .h-1) 60050炉底强度/(Kg.m-2.h-1) 583步进行程(mm) 升降200;水平600以下可调步进周期/(s) 46钢坯出炉温度/(℃) 1200冷却方式水冷2 存在的主要问题分析2.1 装钢行程不准确问题分析装钢的距离不准确,造成钢坯间距不等,而且将所有的钢坯在装炉时的间距都定为100mm,也不合理,这对正常加热不同的钢坯影响较大,也不便于判断装钢位是否有钢。

通过调查认为产生这种状况的原因是:第一,钢坯的断面较小,测宽时偏差较大,第二,推正后后退到钢坯端面内50mm,存在误差;第三,托杆的实际行程也存在误差,这些误差累积在一起,当装了几支钢后,装钢位的前一支钢距装料端砌砖线的位置计算就存在偏差,因此再装钢距离也就不准确。

步进式加热炉控制系统优化

2 2 调 节步 距保 证钢坯在 到达出炉侧 时能顺 利 出钢 .

启 动完 成一个 正循 环 , 待 出钢 坯 输 送 到 出炉 炉 内 将 悬 臂辊 道上 , 完成 一次 出钢周 期 , 出钢周 期 可 以根 据 轧 制规 格 的不 同 在 3 7 s之 问设 定 。钢 坯 输 送 、 8~ 0 测 量 、 出料 、 流跟踪 、 据 信 息交 换 通 过 P C系 装 物 数 L

4 坯料 在 装料辊 道 的定位 控制 ) 5 推 钢机 的位 置及行 程控 制 ) 6 炉底 液 压站 的控制 ) 7 炉外 辊 道 的控 制 ) 8 与轧 线通 讯进行 数据 交换 )

13 步进梁 的控 制 . 13 1 动态 位置 检测 ..

间 的延 长 , 动 幅度 也 随之增 加 , 晃 特别是 步 进梁 在后 退过 程接 近 后位 时更 明显 。虽 然对 步进 梁 的机 械部

E 2 0 操作 员站 、 T 0 M、 网络等 组成 。 1 1 基础 自动 化 P C系统 网络 配置 . L

本 加热 炉采 用全 液压 驱动 的步进 梁机 构 。在步

进 机构 相应 的驱 动液 压缸上 , 置 2台位移 传感 器 , 设 其 中一 台用 于活 动 梁垂 直 方 向的 位 置检 测 , 台用 一

特 邀编 辑 : 风 滨 杨

Xu Ya c u n h n,Ch n Pe g e n

( h a l t T eB r a ) P n

Ab t a t Ac o d n t h o lms e itn i wakig b a s r c : c r i g o t e pr b e xsi g n l n e m f r a e,t r u h n l zn h c n r l un c h o g a ay ig t e o to pr c s ,t mp o e n a u e r r p s d,t e p o l msi fu n i g t e tb e tppng a e s l e o e s he i r v me tme s r s a e p o o e h r b e n e cn h sa l a i r ov d l

加热炉自动烧钢控制系统研发与应用

期 处 于人 工 烧 铜 状 态 . 满足 了轨 粱 厂 提 出的2 #炉 自动化 烧钢 的 目标 要 求。

关键词 : 热炉; 度控制; 加 温 改进 型 双 交 叉 限 幅 并行 串级 调 节 ; C DS 中 图分 类 号 : F 6 T 08 文 献 标 志 码 : B

De eo v l pm e a Ap i a i n f H e tng t e Co r l y t m Aut m a i a l i nt nd plc to o a i S e l nt o S s e o tc ly n

a i u tn e a o e t e t mp r t r o to y tm u o t al f DC — a e s d sg e i r d cin p o e s t cr ms c b v , e e au e c n rl s se a t mai l o S b s d i e i n d w t p o u t r c s c a h c y h o

H e tn a i g Fur c na e

KANG i YAN Jn fn Je, i— g e

( s u e tD p r n o B o u I n a d Se lG o p C . t. atu 0 4 1 , hn ) I t m n e at t f a t r n te( ru ) o, d , oo 1 0 0 C i nr me o o L B a

轧钢加热炉在生产中的温度控制研究

轧钢加热炉在生产中的温度控制研究轧钢加热炉是轧钢生产线中关键的设备之一,它能够将冷却的钢坯加热至一定温度,使其具备可塑性,以便进一步进行轧制、锻造等工艺。

温度控制是轧钢加热炉生产中的一个关键问题,它直接影响到炉内温度的均匀性和加热效果,进而影响到产品的质量和生产效率。

研究轧钢加热炉在生产中的温度控制具有重要的理论和实际意义。

一般而言,轧钢加热炉的温度控制主要包括两个方面的内容:一是炉内温度的均匀性控制,二是炉内温度的精确控制。

炉内温度的均匀性控制是指炉内不同位置的温度分布要尽可能均匀,以确保钢坯被均匀加热。

在实际生产中,由于炉内不同位置的加热方式和受热程度不同,会导致温度分布不均匀的问题。

为了解决这个问题,可以采取以下措施:1. 设计合理的炉膛结构:合理的炉膛结构设计可以改善炉内的温度分布。

设计适当的加热火焰形状,使炉内的火焰能够均匀覆盖钢坯,避免温度局部上升;在炉膛内设置隔板或屏等装置,引导和控制炉内气流的流动,使炉内气流分布均匀。

2. 优化加热工艺参数:合理的加热工艺参数设置可以改变加热炉的温度分布。

调整加热炉的加热功率、加热速度和加热时间等参数,使钢坯在加热过程中温度分布均匀。

炉内温度的精确控制是指确保钢坯被加热到预定温度,并且能够稳定在预定温度上。

在实际生产中,由于炉内温度受到多种因素的影响,导致温度控制变得复杂。

为了精确控制炉内温度,可以采取以下措施:1. 选择合适的温度传感器:合适的温度传感器能够准确感知炉内温度。

常用的温度传感器有红外线传感器、热电偶、红外测温仪等。

根据不同的场景和要求,选择合适的温度传感器进行温度检测。

2. 采用闭环控制策略:闭环控制是一种常用的温度控制方法,它通过不断监测温度信号并根据信号调整控制器输出,使温度稳定在预定值上。

常见的闭环控制方法有PID控制、模糊控制等。

选择合适的闭环控制策略,并通过对控制参数的调整,提高温度控制的精确性。

轧钢加热炉在生产中的温度控制是一个复杂而又关键的问题。

红外测温仪对型钢加热炉出炉钢坯根数的自动控颓

图 1工作 原 理 图

( I 塑 . . )

垒部 数据} 膏攀

筒 砸 蝓 入 炉 号 和 入 炉 钢 坯 撮 数 当 蘸 入炉 钢 坯 数碱 l 温 度 采 集

煎 H

羔 翦 凡 炉 嘏 垤 叛 矗魇 > Fra bibliotek O 0 0 ℃

\ /

暂 千 零

\

/

3结 语

红外测温仪对型钢加热炉 出炉钢坯根数 的 自动控制系统 自试 运行后 , 一直运行平稳。 在试运行期间, 能够准确地记录 出炉钢坯根 数, 将原有用粉笔在小黑板上 的记录方式从根本上 解决 了。 由手动 记录 方式改进为 自动控制记录方 式。 很大程度 的提高了工作效率 , 降低了操作工人的工作强度。 红外测温仪对型钢加热炉出炉钢坯根数的 自动控制在实施过 程 中, 效益会不 断体现 , 自动化控 制必须坚持“ 以数据为 中心 , 实现 数据标准化 , 完善数据最优化” 的原则 。 其价值在于数据 的真实性 、 准确性 、 及时性。 只有通过建立健全数据管理的规范及制度 , 并针对 暴露出来的 问题进行有效处理 , 不断优化, 才能保证系统数据质量 , 保证生产的顺利进行 !

数 控 技 术

l f 数 字 技 术

红外测温仪对型钢 加热炉出炉钢坯根数的 自动控制

侯 庆 波

( 河北钢铁集团唐山钢铁公司第二钢轧厂 河北唐山 0 6 3 0 0 0 )

摘要 : 本文 主要 论述 了第二钢 轧厂 型钢 车 间加 热 炉 出炉钢坯根 数 的控 制原 理 、 操 作 流程 以及运 行状 况 。 关键 词: 红 外测 温仪 钢坯 温度 钢坯根数 炉号 东西排 钢根数 中图分 类号 : T P 2 7 3 文献 标识 ̄ U j : A 文章 编号: 1 0 0 7 — 9 4 1 6 ( 2 0 1 3 ) 0 6 — 0 0 3 2 — 0 1

轧钢厂双蓄热式加热炉自动控制系统的优化

2 o 1 3 年 第2 8 期l 科技创新与应用

轧钢厂双蓄热式加热炉 自动控制系统的优化

于 晓 江

( 唐 山国丰钢铁有 限公 司, 河北 唐 山 0 6 3 0 0 0 ) 摘 要: 对- I -  ̄ 6 金 单位来讲 , 加热炉是其常用的耗 能装置 , 对于如今的轧钢加热炉功效低和 自动化 能力差的 问题 , 相 关人 员积极 的探 索研 究 了用 于双 蓄 热式 加 热 炉 的计 算机 控 制 系统 。这个 体 系在 换 向 管控 中使 用 以状 态转 移 为 前提 的调 度 方 法 , 减弱 了 问题 分析 时 的繁 琐 性 , 提 升 了体 系的稳 定 性 , 在 燃 烧控 制 中采 用 了基 于生 产 率 模 型 的 自动调 温控 制 及 空燃 比 自寻优 策略 , 实 现 了燃 烧优化控制, 从而有效提高 了生产效率。实际运行表 明, 系统运行 可靠、 高效 , 具有推广价值 。推钢出钢控制等子系统。

3 . 1烧 嘴换 向控 制

过去 的换 向通常 是使 用集 中模 式或是 分段 模 式 , 这 个方 法 的不 利 点有 如 下的一 些 : 第一 , 单一的烧嘴出现问题的话会干扰到总的运作。 第二 , 在换向 之后会导致煤气以及空气流量的大规模变化。 该体系为了处理面对的 不利点 , 所有的烧嘴都使用单独的换向装置 , 所有的燃烧设备间有较 高 的独立 性 。 站 在控 制层 次上 来看 , 该 项控 制要 有两 大层 次 : —个 烧 嘴 单独的开展转向以及总体烧嘴转向的调度工作 。这时候 , 不但有单一 烧嘴的快切阀逻辑动作之类的严谨 的时序联系, 同时还具有调度时期 的人 工 干预要 素 , 众 多 的要 素组 合 到一 起就 得 到 了一 个 十分 综合 化 的 体系。由于考虑到其运作本身是在不同的状态中开展的, 这时候就获 取了一个将状态转换当成是背景的调度措施 , 其减弱 了问题探索的繁 琐性 。实 际 的措 施是 , 先把 烧 嘴结合 具 体 的运作 模式 分 成如 下 的三类 情况 : 燃烧状态 、 排烟状态 、 转状态。然后 , 结合不同的状态转换特征 , 运行 不 同的处理 方 法 。针 对之 前 的两类 来讲 , 是 通过 布 置好 的周 期决 定的, 具 体 的说 是将 固定 的时 间 当成是 处理 方法 。对 于后 一 种是 由一 些 随机 问题 或 是人 为 活动 导 致 的 ,使 用 以事 件 响应 为 前提 的处理 措 施。 同时, 状态的运行使用令牌环的措施, 如果令牌到达一个烧嘴的时 候, 它进行一次转换。具体的传递路线是由工艺来控制 的。 3 . 2掌控 好炉 膛 的气温 参 考文 献 该项控制活动是设备的关键控制活动之一 , 气温的高低会对刚胚 的品质有一定的干扰。 目 前普遍使用的措施是通过炉温来分段管控 , [ 1 】 张凯举, 邵诚. 钢铁 工业加热炉先进控制技 术及其发展阴. 冶金 自动 它的设定数值是 由工作者结合活动步骤来设置 , 它的不利点有如下的 化 , 2 0 0 3 , 2 7 ( 1 ) : 1 1 - 1 5 . 些: [ 2 ] 汤秀琴 , 陶军 . 加 热炉 燃烧控 制 系统 内的改进 叨. 控制 工程 , 2 0 0 2 , 9 ( 5 ) : 0 -3 3 . 第一 , 控 制 活 动不 及 时 , 因为 轧制 活 动 的变 动会 使得 炉 温 出现 非 3 常显 著 的变 动性 。 第二 , 炉温 的设 置并不 是最 合理 的 。 因为各 个 区域 的 温度通常是 以经验来设置的, 所 以在不一样的生产模式下 , 无法确保 所有区域的温度是最为合理的,同时为 了确保轧制活动有序开展 , 在 人工设置数值的时候会留有一些余数 , 其不但导致资源得不到合理的 使用 , 同时 还会影 响 到材料 的 品质 。

加热炉推钢机变频节能改造

过程 中容易产生轧辊 断辊 以及 降低产 品的合格 率 ,温度过高则容易造 成钢坯 “ 粘钢 ” 现象 , 车间产 量及产品质量都有较 大影响 , 对 每造成一次 轧辊段辊 , 造成上万元 的经济损失 。 1 . 推钢机 的运行不能够准确控制 , .4 4 易造成生产事故 实 际生产 中, 由于电机不可 调速 , 在操 作顶钢机 时 , 由于推钢机控 制不好 , 会导致钢坯顶 炉头 , 翻钢等严重生产事故 。

0前 言 .

昆钢桥 钢厂轧 钢 车间加 热炉推 钢机 电机 的启动 控制属 于直 接起 动 , 对周围用电设备和 电网造成影 响 , 会 对车间产量及产 品质量都有较 大影响 , 加生产 成本 , 实际生产 中由于电机不 可调速 , 增 在 在操 作顶钢 机 时易发生顶炉头事故 。 随着我 国政府提 出建设节约型 、 环境友好型社 会 的方针 , 近年来 , 国家 和地方颁布和 实施了多项政 策法规 , 目的都是 为了推动节能技术进 步,提 高能源利用效率 ,促进节 能降耗和污染减 排 。为适应市场经济 的发展 , 高企 业的生产力 , 高企业产品在市场 提 提 中的竞争 能力 , 能降耗 、 节 对标挖潜 , 车间决定对 加热炉推钢 机进行节 能改造 。采用该变频器后 , 实现 了异步电动机 的软起 动与可变频调速 , 满足了生产需要 的同时还达 到了节能降耗 , 降低生产 成本 的 目的 , 提高 了经济效益 。 1推钢机改造前控制 系统及存在 问题 . 11 . 轧钢车间生产工艺简介 桥钢厂 轧钢车间 主要产 品为建筑用 钢材 ,轧钢 车间以生产 1 2、 41 、 )6 1 、 2 ) 4 4 1 、 8 0的螺 纹钢 、圆钢为主 。 钢坯进 厂经过检验合格 后 , 入加热炉 加热, 进 达到轧制要 求温度 后 , 通过半连 续式轧 机进行 轧 制, 再经过剪切打包, 检验合格后人库, 成为产 品。 而加热 炉钢坯 温度 的控 制将直接关 系到产 品的质量 ,所 以加热炉 系统 是轧钢生产 中的重要设 备之一 , 而推钢机 又在 加热炉系统中起 着十分关键 的作用。 1 . 2推钢机 的作用 轧钢车 间使用 的加热炉是端进侧 出式 加热炉 ,推钢机 的作用是 把 10 或 10 的钢坯 按批次从加 热炉 的进钢 端推送进 加热炉炉腔 加 5 m 2 m 热, 钢坯在加热 炉炉腔内是从低温到高温 , 到恒温的过程 。当出钢 机 再 把一条钢坯从 加热 炉送出到 出炉辊道 ,推 钢机 就要把后续 的钢坯 推动 到加热 炉侧 面出 口指定位置以待出钢机将 钢坯送出。 1 推钢机改 造前 控制方法 - 3 1 .推钢机改 造前 电气控 制系统 .1 3 推 钢机 电机为三 相异步 电动机 , 型号 : 1 S 4 功 率 :10 W; Y3 5 一 ; 1K 额 定 电流 : 1 ; 2 A 额定 电压 3 0 ; 0 8 V 转速 为 18 m n 45 /i r 。 电气控 制方式为直接启动 的正反转控 制。改造前 的电气控制 如图

步进式加热炉出钢机自动出钢行程计算优化

随着步进式加热炉在板带生产线的广泛使用 , 自 动化水平的不断提高, 加热炉 自动出钢得到广泛 的应 用 。 加热 炉 自动 出钢过 程是 当板 坯 到达 出料端

时, 被 出料 激光 检 测装 置检 测 到后 , 计算机( L 1 级) 开始 计算 出钢 行 程 , 此 时板 坯被 加 热 到轧制 要 求温 度, 在 接 到轧 线要 钢信 号后 , 出料炉 门打开 , 出钢机 开 始动 作 , 从 板 坯 下 位 运行 进 入 炉 内 , 根 据板 坯 位 置定 位 , 托起 板坯 出炉 , 将 板坯 托放 在 出料 辊道 上 , 出料 炉 门关 闭 。 板 坯 由 出料 辊道 送 至 高压水 除 鳞装 置去 除板 坯上 下 表面 的氧 化铁 皮 , 然 后 进入 轧 机进

程导致的事故 , 有效提 高作业率。 关 键词 步进 式加 热炉 出钢 机

一

、

国 内步进 式加 热炉 出钢 机 出钢行 程计 算模 式

移过 程 中 , 有可 能 由于水平 梁 上积 留 的氧化 铁皮 被 出料 激 光 检测 装 置 检测 到后误 作 为 检测 到钢 坯 判 断, 导 致 出钢 行 程计 算 错 误 , 在 自动 出钢 过程 中可

~

S n

~

图1 出钢行程计算图 ( 下转 3 7页)

一

3 3—

第2 6 卷2 0 1 3 年第 2期( 总第 1 0 4期 )

重 钢 机 动 能 源

栓 连接板 接触 面缝 隙过大 的处理 方法 如上 图所 示 。 方案基本形成后 , 由总监理工程师组织施工 总包 单位、 钢结构分包 单位 、 业主、 设计、 专业监 理进行专 题讨 论 , 一致 同意采方案二 。 经试 处理 , 效果 很好 。 按 照工程建设程序 , 由施工单位按照方 案二编制 缺陷整

攀钢步进式加热炉自动控制存在的问题及改进

攀钢轨梁厂 90生产线于 20 5 06年 5月新建 了一座 加热 能 力 为 20/ 0 th的 高效 蓄 热 式 步 进 加 热炉 。投产后 根据 工艺 特点对 自动控 制作 了相应

改进 ,使 加热 炉 的过程控 制安全 、稳定 、可靠性 高 ,加 热炉迅 速达 产 ,创 造 了可观经 济效 益 。 1 工艺 特点

炉 底 强 度/ g I h km 2

10 4 I 80× .8 305 02 60 0 0 5

53 8

圆钢 系 列 以及 部分铁 道用钢 和少 量型钢 。钢 质为

步进行程/ u nn 步进周期/ s 钢 坯 出炉 温 度/ ℃ 冷却方式

升降 2 0 水平 6 O以下可调 0; O 4 6

攀钢 轨梁 厂 9 0生产线 的主要 生产 品种是 方 5

表 1 蓄热 步进 式加热 炉的性能

项 目 数 值 用 途 加热钢种

炉子 产 量 / 燃料种类

钢坯轧制前加热 碳结 钢、 优质碳结钢 、 低合金钢、 合金钢等

额 定 20 0 混合煤气

燃料发热 ̄/ Ja 3 kr I 煤气消耗量/ 0 mh 空气消耗量/ 0 m h

维普资讯

冶

58

金

能

源

Y

Vo . 6 N0 4 12 .

ENERGY FOR METALLURGI CAL I NDU

J l. 0 7 uy 2 0

攀 钢 步进 式 加 热 炉 自动 控 制 存 在 的 问题 及 改进

邓 峰

( 攀钢 轨梁 厂 )

10 20

普碳 、低合金、合金钢等多种钢质 。钢坯的断面 主要 有 20× 0 、30×20 5 0 20 8 8 、40×30等 几 种 。 6 蓄热步进式加热炉的性能指标如表 1 ,钢坯定尺 长度从 30 30—80r 不 等 。因此 生产工 艺 与 国 10 m a 内其他 同类型加热炉比较更为复杂 ,其工艺流程

加热炉自动烧钢控制系统研究

龙源期刊网

加热炉自动烧钢控制系统研究

作者:李烨

来源:《电子世界》2012年第10期

【摘要】在轧钢生产过程中,对加热炉温度的控制非常关键,直接关系到钢的产量、品质,能源利用,以及空气污染等。

目前,国内加热炉控制技术相对落后,控制手段比较单一,需要工人的直接参与,严重影响烧钢的质量、产量和能源等指标。

针对以上情况,引进计算机控制技术,建立加热炉炉温自动控制系统是未来轧钢生产控制的发展方向和必然趋势。

研究表明,采用计算机技术控制的加热炉温控制系统运行效果良好,是目前现有条件和技术水平下切实可行的实现燃烧系统自动控制的最好途径。

浅谈加热炉出钢机改进及维护方法

—351—《装备维修技术》2021年第1期1原因分析加热炉出钢机拖轮轴承损坏原因:一方面是环境问题,由于出料端环境恶劣,大量冷却水、水气、氧化铁皮会进入到拖轮内部,造成轴承腐蚀、磨损;二方面是拖轮端盖密封选型问题,拖轮轴承端盖密封选用毛毡密,密封效果差,对冷却水、水气、氧化铁皮阻隔能力差,对轴承的保护性差;三方面是润滑问题,由于出钢机拖轮随托臂频繁摆动,润滑油管为胶管,胶管使用环境恶劣,很容易出现磨损或会被高温的氧化铁皮烫伤等破损问题,造成润滑油外泄,从而拖轮轴承润滑得不到保证。

四方面是油管破损后难点检发现,更换不及时,由于出料端冷却水、水汽比较大,泄露的润滑油被水冲走,油管漏油问题很难点检发现。

以上三个方面是造成拖轮损坏的主要原因。

2解决措施一方面是增强拖轮密封性能。

将原毛毡密封更换为唇形橡胶密封,从而达到增强密封效果,减少水、氧化铁皮进入拖轮内,减少轴承腐蚀、磨损;主要方法是将原有拖轮中的两侧透盖重新设计、加工,将透盖内侧设计、加工出一个可以安装唇形密封的环形结构,可以安装新的密封唇形橡胶密封FB220×250×15(丁晴橡胶)代替原来的毛毡密封;再将与密封接触的两侧定位环,材质由原来的碳钢Q235改成不锈钢0Cr18Ni9,增加定位环耐腐性、耐磨损性能,从而减少密封与定位套的磨损。

二方面是将原有的钢保持架的圆锥滚子轴承32040×2改为铜保持架的调心滚子轴承23040CA/W33。

铜保持架比钢保持架耐腐蚀性更强。

调心滚子轴承23040CA/W33承载能力比32040×2更强。

主通过将原透盖4(图1)改为新透盖4(图2),将再将原有的两侧定位环6(图1)尺寸有原来的宽度33.5mm 改成新定位环宽度23mm ,隔环8由原来的宽度8mm 改成5mm ,达到在空间上具备安装新轴承条件。

通过以上两个方面,改进后的拖轮(图2)比原拖轮(图1)密封效果更好、轴承耐腐性强。

3号加热炉装出钢机液压油路系统改造

202管理及其他M anagement and other3号加热炉装出钢机液压油路系统改造毛建刚,喻小辉,葛喆彬(新余钢铁集团公司 卷板厂,江西 新余 338001)摘 要:新钢卷板厂热轧线3号炉自投产以来,装出钢机一个阀台控制东西面两个油缸(四根臂),双排短料(少于9m)装出钢不能实行自动,经过液压油路系统改造,实现了自动装出双排短料钢坯。

关键词:装出钢机;液压阀台;油路改造中图分类号: X53 文献标识码:A 文章编号:11-5004(2021)14-0202-2收稿日期:2021-07作者简介:毛建刚,男,生于1977年,江西新余人,本科,高级工程师,研究方向:液压流体。

卷板厂热轧线3号加热炉是2019年新上的,许多功能没有完善。

装出钢机装出钢一个阀台控制东西面两个油缸(四根臂),装出双排短料不能自动,经常会造成空位(1、2号炉单出),由于要补齐空位,会产生不少故障时间,严重时会影响钢温,会带来一系列后果(板形差,堆钢等),于是粗加区技术组决定成立攻关组对液压系统阀组进行攻关。

1 装出钢机功能简介1.1 装钢机装钢机(见图1)位于加热炉入炉侧正前方,用于将入炉辊道上的板坯送到加热炉内。

可以根据不同长度尺寸的板坯进行单排装料、双排装料。

每座加热炉设置1套装钢机。

装钢机位于加热炉装料端,用于将装料辊道上已定位的钢坯送到加热炉内。

装钢机由4根装料杆组成,2根为一组。

该设备分为升降和进退两种动作。

升降动作为液压缸驱动,2组料杆一起升降,升降为机械同步,升降行程采用接近开关来控制;进退为机械传动,2组装料杆进退采用机械同步实现同时进退;装钢机可实现单块或双块坯料的装料操作,并排双块坯料需同时装料。

托臂与钢坯接触处加装耐热衬板。

托臂与底部滚轮接触位置设有可更换的耐磨衬板。

图1 装钢机示意图装钢机每根装钢臂上设有一个高于辊面的推头,在炉子装料辊道上已正确定位的钢坯将由装钢机的装钢臂于低位先将板坯向前推动一定行程,使运输过程中产生歪斜的板坯摆正,由装料端的测宽基准激光检测器测到钢坯边缘停止,然后装钢臂退回到适当位置,再经装钢机上的编码器复核计算板坯宽度,待炉内装料端空出该钢坯位置并开启装料炉门时,由装钢机托起钢坯送入炉内固定梁上,随后托杆下降退出炉外并关闭装料炉门。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

22 月 第 期 0 年5 二 0

出弘培全

加 热 炉 出钢 控 制 方 式 的 改 进

陈定晖 宋志东

( 州钢铁 集 团, 司小型轧 钢股份 有 限, 司 杭 州 302 ) 杭 厶 \ 厶 \ 10 2 摘 要: 介绍杭 钢 小型 连轧 线加 热炉 出钢控制 原理 , 过程序 分 析改进 了出钢方 式 , 红坯 出钢 时 间缩短 , 通 使 收到 了降耗 节能 、 高产 品质 量的效 果 。 提

式中: V 是 Vl 机架 出 口速 度 ; R 为 vl 架减 径 因子 ; 1 机 P 1S R O P为 P R1的 过 速 因 子 , 根 据 实 际 情 可 况设 定 。 正 常 轧 制 过 程 中 , R1以 V。 速 度 与 Vl P r I ~ () 1

号夹送辊 P 1步进加热炉 F R 作定位用 的冷 R、 U N、 金属探测器 C 1 C 3 、 MD 和 MI 热金属探测器 H 1 2 MD 组成。其中, MD 检测红坯头部 , H 1 通过 P C可编 L

夹送辊 磨损 增 大后 , R P 1长距 离夹 送 时易引起 红 钢

长度设 定 l 则 P m, R1在 红坯 出头 △ 达 到 03 L ,m 时 +R1 住 红坯 并 以 0 1m/s左 右 的速 度 送人 P 夹 .3 vl 架 。P 机 R1夹送 红 坯 的 时 问 t =( . ( 49—03 .) ÷0 1) 3 .s即从 P .3 为 54 , Rl夹住 红坯 头部 开 始 , 至 vl 咬人需 要约 3 s 间 。这 样 , 坯前 半 段 的 架 5时 红

的轧制轨道等方面有很大的作用 , 但出钢速ຫໍສະໝຸດ 和夹 ∞ l c岫 2 M

V l

I I 2

图 l 炉子 出钢 系统 图

如 图 l所 示 , 子 出钢 系统 由 出钢 机 F 炉 DM、 l

出钢机速度 V ‰与 l 号夹送辊速度 V 相等 , 正常轧制时为 0 1 0 1m/, .- .5 s计算式如下: Vp =Vl ÷Rl R OS r l ×P 1 P

关键词 : 出钢机 ; 夹送 辊 ; 出钢 控 制方 式

前 言

. 嘎

、

霉

2 1 出钢系统组成 .

I q1 P 1 t ) R  ̄

骷 制程

紧 轧件 保 持 轧 件速 度稳 定 、 证 轧 件 不偏 离 正 常 2 出钢方式 和控制原理 一 … … … … … … 。 保 一

V9 1 机架联动, 出钢时由 P 控 制室操作人员用模 2 拟量操作手柄开关对 F M 进行速度给定 ,D 带 D FM

动推钢 杆 推 动 炉 内红坯 。当红 坯 头 部 经 过 HMD1

分配( 级联调速原理) 。 2 2 出钢 方式 和控_ 制原理

维普资讯

程控制器计算后 , 控制夹送辊完成夹送动作。F M D

和P 1 R 分别由 7k 和 3k 的他励直流电动机 5W 7W 驱动。控制系统 由A B的 D V 0 B C 70直流调速系统 组成 , 采用速度和电流调节器进行双 闭环控 制, 速

度给定 由 出 口机 架速 度通 过 级 联 系统 沿 轧线 逆 向

跑偏, 继而影响出钢节奏和设备使用寿命。

4 对策及其效果

4 1 对策 .

从以上分 析 得 知 , 坯 出 钢 线 速 度小 ,R1夹 红 P 送距 离长 、 送时 间过长 , 产生 问题 的 根 源 , 必 夹 是 故

须以改进出钢方式和控制程序来解决。 把出钢机 F M 的向前给定速 度分成两档: D 第

后, 计算机通过对 L I ID信号 的检测复位 S V R触 发 器( 一般是当 f ≥l %时 , v 5 1 认为 vl 已带负载 , 即负

= I .r mml D 1i /

图 2 夹送 辊控 制 P C程序

3 存 在 的 问题

系统中, 1 .m。 2 . 原程序中积分 L =0 5 L =4 9 m,

出 全

时。L P C就对红坯进行速度积分 , 至积分值达到夹 送辊头 部夹送 所需 长 度 △L 时 , 通过 比较 元 素 用 就 S R触发器对 P 1 R 气缸发 出压下指令 , R 夹住 红 P 1

坯并 以 v。 的 速 度 送 人 v1机 架 。红 坯 咬 人 Vl n

22 月 第 期 0 年5 二 0

钢机 F M 及 夹送 辊 P D R1控 制程 序 分 别 位 于 炉 子

段 的轧制缺陷增 加, 如热顶端台格率下 降等, 并增

加轧钢能耗。同时, 由于 P 1 R 需要作 46 的长距 .m

离夹送 , 夹 送 引 起 的 齿 痕 约 占 1m 长 坯 料 的一 由 0

半。当 P 1 R 压下压力偏 大时 , 较深 的齿痕将引起 成品折叠、 折皱等缺陷, 对圆钢表面质量也极不利。

载检测信号 L MD=1 , P 1 )使 R 抬起 , 完成整个出钢 动作。用 A L编程语言进行 P MP C控制程序编程。

如图 2所 示 ,NT 为积 分 元 素 。 于 速 度 积分 和红 I 用

坯间隔后积分 长度复位; O —R 1 1为比较元 C MP ( ,)

素 , P 压下进行 长 度预 置。 对 R1

一

温度会下降 5 ℃以上。由于红坯前后温差大 , 0 使成 品通条性能变差。因为低温轧制, 还会使红坯前半

档为高速 给定, V 为 0 6 如 ,m/s 第 二档与 ;

P1 R 同速 , V。。开始出钢时用 V , 为 ^ 直至头部 过H 1 MD 到设定距离后控制 P 1自动压下 , R 接着 通过切换信号把 F M 给定速度切换到 V , D Ⅲ 使红 坯运动 速 度与 v 速 度匹 配 以平稳 咬人 Vl机架 。 在 A B的电控系统 中( B 以小连轧棒材线为例) 出 。