八维教育生产线动作时间分析表

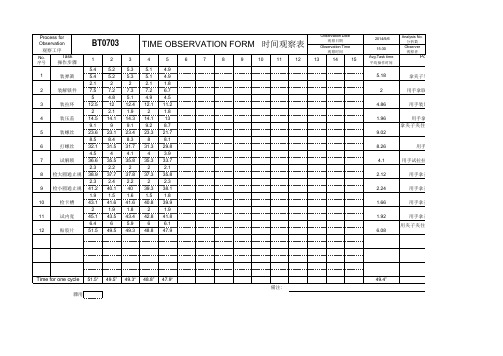

精益生产时间观察表 精益生产排线方式

備注:

提示:计时时,秒表不停,连续记录时间。

每次需至少测量5组或5组以上数据。

面内观察点

1:客户每天的实际需求量是多少。

10000套 2:装配线实际每天工作几个小时。

11小时

3:现在实际每天的产出是多少,实际用了多少人(有没包括全检) 装配11人,过检具3人,贴片2人,共16人,(不良品跳动大,无法确具体良品产出,总数约有10000套). 4:产品的单价 全部员工按劳动法计时。

根据以上数据进行分析,按照客户需求每天10000的量来计算,实际的T/T=4", 考虑到有20%返修率,用3条线来做,每条线7个人,每条线的T/T=8",每条线每天产能为4950个,3条线的产出为=14850个

备注;1#,2#,3#,4#,5#,6#员工用目前装配线上的人,7#从全检那边调配一个人过来。

产出,总数约有10000套).。

动作分析表(MOD)

动作分析 工序作业分析 右手动作 工时1 工时2 MOD1 MOD2 (S) (S) 1.161 0.645 1.032 0.387 9 5 6 8 3 4 8 5 2 0.645 0.516 4.386 取主板 持住 持住 A002 组装摄像头 (Socket) 持住 持住 持住 流入下一站 取主板 将主板移至扫描枪 A003 Check In (扫描条形码) 持住 流入下一站 取主板 持住 A004 贴防水标签 (1Pcs) 持住 持住 流入下一站 取主板 持住 持住 A005 组装LCM (BTB) 持住 持住 持住 主板放置桌面 取主板 持住 持住 持住 持住 A006 组装LCM (ZIF) 持住 M4G1M4P0 H H H H H M4P0 M4G1M4P0 M3P2 H H M4P0 M4G1M4P0 H H H M4P0 M4G1M4P0 H H H H H M4P0 M4G1M4P0 H H H H 0.516 1.677 1.161 4 13 9 4 8 8 5 42 5.418 BD 0.516 M3G3 1.032 M3P5 1.032 (M2P2)*2 0.645 E2D3 延迟 取LCM LCM对齐至主板 LCM组装至主板 检查组装状况 → → ○ ○ ◇ 1.032 1.032 0.645 0.516 1.677 1.161 4 13 9 4 8 8 12 10 17 2.193 BD 0.516 M3G3 1.032 M3P5 1.032 (M2P2)*2 1.548 M2G3M2P5 1.29 (E2D3)*2 BD 延迟 取LCM LCM对齐至主板 LCM组装至主板 组Connector至主板 检查组装状况 延迟 → → ○ ○ ○ ◇ → 0.516 3.612 2.193 1.161 0.516 1.29 1.032 1.032 1.548 1.29 0.516 2.322 1.161 4 18 9 5 7 5 9 1.161 H 0.645 M3G1M1P0 0.903 M3P2M2P0 0.645 E2D3 BD 持住镊子 取防水标签 贴至主板 检查粘贴状况 延迟 → → ○ ○ → 0.903 0.645 0.516 1.548 2.322 1.161 0.516 0 0.516 1.677 1.161 0.645 4 13 9 5 4 5 36 4.644 H H 0.516 M3G1 0.645 M3P2 BD 延迟 延迟 取SN Label SN Label贴至主板 延迟 → → → ○ → 0.645 0.516 0.645 3.838 1.161 0.645 0 1.161 5 10 4 34 9 4 8 6 8 10 35 4.515 BD 0.516 M3G3 1.032 M3P5 0.774 M2G0A4 1.032 M2G3M3P0 1.29 (E2D3)*2 BD 延迟 取Camera 组装Camera至Socket 撕下Camera保护膜 检查组装状况 延迟 → → ○ ○ ◇ → 0.516 3.838 2.193 1.161 1.645 0.516 1.29 1.032 1.774 1.032 1.29 1.29 H H 0.774 F3*2 H 0.516 M3G1 1.032 M3P5 0.645 M3G0M2P0 0.258 M2P0 H (E2D3)*2 H 标记符号 动作描述 持住镊子 持住镊子 踩踏开关 持住镊子 取Metal Dome 压下治具把手 打开治具把手 持住镊子 检查粘贴状况 持住镊子 动作 分类 → → ○ → → 1.032 0.645 0.258 0.645 1.29 0.516 2.064 5.16 1.161 0.516 1.29 → ○ → ◇ → 0.774 1.032 0.516 加工 ○ 移动 → 1.161 0.645 品检 ◇ 作业时间 MOD 标准作业时间 正常时间 标准 宽放率(%) (S) 时间(S) 工时(S) 工时(S) 机或UT

精益生产-动作分析

18

3.动素:

14.预定(Hold-H) 定义:手指或手掌连续握取物体并保持静止状态。 起点:用手开始将对象定置于某一方位上之瞬间。 终点:当物体不必再定置于某一方位上,而开始次一动素之瞬间。 特性: (1) 连续之[握取]或[移物]中途突然停止,皆可视为[持住]。 (2) 广义解释,手以外身体之某部位亦可有[持住]发生。 (3) 维护身体与对角之不平衡亦应视为[持住]。 改善:力求使用工具,设备等。

7

3.动素:

3.握取(Grasp-G) 定义:利用手指或手掌充分控制对象。 起点:当手指环绕一物体,欲控制该物体之瞬间。 终点:当物体已充分被控制之瞬间。 特性: (1)物体已被充分控制后之连续握取称为[持住]。 (2)以器具来握取时,应视为[应用]而非[握取];至于戴手套握取时,则为[握取]而 非[应 用],因手套之目的在于保护手。 (3广义解释,除手外,身体之某一部分(如足)用以控制物体时,皆可称为[握取]。 (4)[握取]常在[伸手]与[移物]之间发生。 改善: (1)减少握取之次数。 (2)尽量以[触取]代替[拾取]。 A.拾取:物体确实被捡上而取之于手,并须充分控制方能移动。 B.触取:只以手指按住物体,即可以将物体移行(或滑行)。 (3)检讨有无工具可代替。

14

3.动素:

10.选择(Select-ST) 定义:从两个以上相类似的物体中选取其一。 起点:[寻找]之终点即为[选择]之起点。(此瞬间即使运用细微动 作研究亦难以决定) 终点:物体被选出。 特性: (1)一般在[伸手]与[握取]之间发生。 (2)常与[握取]复合发生。 (3)物体愈小,选择愈费时。

6

3.动素:

2.移物(Move-M)

定义:手或身体之某一部位将物件由一地点移至另一地点。或称运实 (Transport loaded) 起点:手有所负荷开始朝向目的地点之瞬间。 终点:有所负荷之手抵达目的地点之瞬间。 特性: (1)[移物]有空间之移动,推动,拉动,滑动,拖动,旋转移动等。 (2)[移物]途中突然停止即为[持住]。 (3)[移物]途中常有[预对]伴生。 (4)[移物]常在[握取}之后,而在[放手]或[对准]之前发生。 改善: (1)缩短移动距离。 (2)减少每次移动之重量 。 (3)分析移动之方法,检讨有无其它工具可代替。 (4)减少移物时之方向意识。[移物]依其困难程度可分类如下: A.移物至固定停靠处。 B.移物至大概位置。 C.移物至精确位置。 D.移物至不定位置。

标准工时分析表(MOD法)

3.2 DIP T/U 段一般动作标准:No 动作描述分析式MOD 数左手:M4G1M2G1M4P0右手:H右手:M4G1M4M2P2M3左手:HM2G1M3P0右手:M3C4M2P2M3左手:HM2M1M3P0左手:M4P5+UT=2.5SECM4右手:M4P5+UT=2.5SECM4左手:M4P0G1M4P0M4G1M4右手:M2P0左手:M4P0M4右手:H 共:=3.3+2.2N SEC/EA NO 动作描述分析式MOD 数a. 取插销及PCB 板左手:M4G1M2G1M4P0右手:M4G1M4P2b.刮锡渣UT=1.8SEC =UT*N 颗c.放入输送带左手:H右手:M2G1M4P2No 动作描述分析式MOD 数左手:M4G1M4C4M3右手:Hb.检查零件脚是否过长时间UT=0.4(L+W)/7.5+0.006N SEC SEC=每目检一次所需时间(S1)*移动目光检视区域次数(N)+判断每颗零件脚是否过长时间(S2)*零件总数(N)*零件过长比率(B)(因人目光一次可看75*75CM)之区域,故看完一片PC 板需看n 次, n=(PCB 宽/7.5)*(PCB 长/7.5)(Unit:CM)抽样求得S1=0.4SEC,S2=0.006SEC)L:CMW:CM左手:H右手:M4G1M44 c.剪零件脚(每颗)UT=1.3 SEC **** 1.3N SEC 左手:M4C4P2右手:H共a+b=1.4+0.14N SEC(N:零件总颗数)12 1.91)拆板后切板,放入输送带共: /2 =6.4SEC/EA 标准时间20 3.1SEC2 b.拆断余板一端22 3.4SEC1 a.取下散热板治具(2片)28 4.3SEC4d.切板(2连板)****2.5SEC3 c.拆断余板另一端SEC2)取插销后刮锡渣放入输送带标准时间1a.自输送带取基板,并翻转16 2.5SEC 5 e.放入输送带(2块) 2.2N SEC 标准时间112 1.9SEC2**** 1.4SEC2)取机板检查零件是否过长后剪过长零件脚共=5.4+3(L+N)+0.006NB+1.3N SEC(L:PCB 板长,W:PCB 板宽,N:零件总颗数,B:零件过长比率)39SEC 5d.放回输送带101.5SEC3 b.取气剪9 1.43)输送带上取基板、正检2****=3(L+N)+0.006NB∑ae∑aC ∑adNO 动作描述分析式MOD 数左手:M4G1M4右手:H 2 b.检查零件面(每颗)UT=0.14 SEC****0.14N SEC 3 c.检查锡面(每个焊点)UT=0.3 (0.3"/四个焊点)****0.3*N/4SEC 左手H右手:M3G1C4共:= 13.2+(6.47NB) SEC(N:零件总颗数,B:正检不良率)NO 动作描述分析式MOD 数左手:M4G1M4A4C4右手:M3G1C4左手:H右手: M4G1M4c.清除焊孔UT=2.3 SEC =每点时间(S)*总焊锡点(N)*不良率(B)左手:C4D3M2A4C4右手:He.左手取锡丝,左手:M3G1M3P5右手取烙铁右手:M4G1M4f.补焊UT=2.47 SEC =每点时间(S)*总焊锡点(N)*不良率(B)左手:M3G1M4P0M4右手:H 左手:H右手:M3G1E2D3R2A4No 动作描述分析式MOD 数左手:M3G3M3H 右手:M4G1M4P2b.锁螺丝(第一颗)左手:H (自攻螺丝)1.5+0.022L(L:自攻螺丝长度:mm)右手:M3G1P2M2P2+0.022*L (自攻螺丝)(K:机械螺丝长度:mm)左手:H (机械螺丝)1.5+0027K 右手:M3G1P2M2P2+0.027*K(机械螺丝)5标准时间6 1.4SEC 补跷件后将基板放回输送带.1 a.自输送带取基板934标准时间a.按住跷件,反过PC 板17 2.6SEC12 d.压入跷起之脚(每颗)b.取络铁9 2.6SEC/EA17 1.4SEC****2.3NBSEC3.3SECSEC **** 2.47NB SEC标准时间SECSEC7g.放回输送带上12 1.9214清洗烙铁头81.22****SEC自攻螺丝:共: =3.2+0.022L(1+N)+1.4N SEC/EA机械螺丝; 共:=3.2+0.027K(1+N)+1.4N SEC/EA111.7152.32*NSEC8h.点胶=每人点明间*N5)锁螺丝1a.取螺丝及锁固物∑a i∑ac∑ac左手: H (自攻螺丝)(1.4+0.022L)N右手:(M3P2M2P2+0.022*L)N (自攻螺丝)左手:H (机械螺丝)(1.4+0027K)N右手:(M3P2M2P2+0.027*K)N(机械螺丝)o.放散热片X手:M3G3M3P0R2P5;16 2.48SEC a.放晶体X手:M3G1M3P0R2P514 2.17SEC b.涂晶体散热膏双手:M3G3M3P0M3G1M3*2M220 3.10SEC c.放螺帽X手:M3G3M3P0R2P516 2.48SEC f.放绝缘片X手:M3G3M3P0R2P516 2.48SEC g.点红胶X手:M3M2P27 1.08SEC h.取出散热片放于輸送帶上X手:M3G1M4P08 1.24SEC i.组装好的散热片装箱X手:M3G1M4M2P212 1.86SEC j.穿晶体于散热片中X手:M3G1M3G1M2R2P517 2.63SEC l.穿螺丝于散热片中X手:M3G1M3G1M2R2P517 2.63SEC m.锁螺帽于散热片上X手:M3G1M3G1R2P5A4R2*3M2274.18SECNo 动作描述分析式MOD 数1 a.取机台X手:M3G3M28 1.24SEC 2 b.擦机身(单位面积)UT=1.1**** 1.32*SSEC 3 c.摇机身UT=1.120 3.10SEC 短胶袋(≦250mm ) UT=4.5SEC **** 5.40SEC 长胶袋(≧250mm) UT=7.0SEC ****8.40SEC 5 e.贴Label(单位面积mm)UT=0.003SEC ****0.004*SSEC 6 f.组装刀卡(V卡刀数N=a*b)UT=1.02SEC **** 1.22*NSEC 7g.插插头X手:M3G1R2M2P513 2.01SEC 8h.插端子X手:M3G1R2M2A412 1.86SEC 9i.按键盘X手:M3M2A49 1.39SEC 10j.目视机身;Label UT=8.0SEC ****9.60SEC 11k.目视线材UT=7.5SEC ****9.00SEC 12l.划记号M3M2G1M2P513 2.01SEC 13m.装机台于纸盒M3G3M3G3*3P5A4*2M2A4P538 5.88SEC 14n.成型纸盒M3G1M3M3M2A4*2M2A4P529 4.49SEC 15o.成型纸箱UT=28SEC****33.60SEC标准时间46)包装3 c.继续锁螺丝****SEC4 d.装胶袋。

动作时间分析

7

終局動作

終局動作是移動動作直後的達成目的動作。 終局動作是移動動作直後的達成目的動作。 達成目的動作 或将保持着其状態対象物放到目的場所、 触摸、抓拿対象物 或将保持着其状態対象物放到目的場所、 対象物、 触摸、抓拿対象物、 組装、 進行大体位置配合等的動作。 大体位置配合等的動作 組装、進行大体位置配合等的動作。 動作的種類和難易度是已定的。 動作的種類和難易度是已定的。 終局動作的種類 触摸、 触摸、 抓拿 放置、 放置、配対

面板安装

搬面板

生産技術

副加工 電線 組立 副面板組装 副面板組装

打螺絲

放面板

総 務

手 順

一般的要素動作分析 手伸向面板 移動動作) (移動動作) 抓面板 終止動作) (終止動作) 面板搬到手辺 移動動作) (移動動作) 面板放上去 終止動作) (終止動作)

MODAPTS的要素動作分析 的要素動作分析

1 2

伸手 抓面板 移動動作) 終局動作) (移動動作) (終局動作)

3

搬到手辺的面板放上去 移動動作) 終局動作) (移動動作) (終局動作)

4

2

要素動作分析方法

1)動作按下面4種表現来区分 動作按下面4 区 分 移 動 動 作 終 止 動 作 動 作 例 空手移動・ 空手移動・搬運

1 2

抓・摸・安上・放 安上・

4

MODAPTS技法的特征 MODAPTS技法的特征

作是它的整数倍。 1)手指的动作作为1个动作単位、其它动作是它的整数倍。 手指的动作作为 作単位、 使用的身体部位的动 21个番号分 个番号分类 2)使用的身体部位的动作、用21个番号分类。 时间単位 3)时间単位用MOD。 番号与时间値一一対応。 时间値一一対応 4)番号与时间値一一対応。 番号具有唯一性。 5)番号具有唯一性。 番号以阿拉伯数字、片假名表示。 日本) 6)番号以阿拉伯数字、片假名表示。 (日本) 分析时不要测定器具。 7)分析时不要测定器具。

标准作业时间评定表

标准作业时间评定表标准作业时间评定表是根据实际观察和统计数据,结合专业经验和标准化的劳动规范,对特定工作进行时间评估和分析的工具。

它可以帮助企业确定合理的工作时间,优化工作流程,提高效率和质量,并为工作制定适当的计划和调度。

标准作业时间评定表主要包括以下几个方面的内容:1. 工作内容描述:清楚地描述工作的具体内容和要求,包括所需的技能、工具和材料等。

2. 工作要素:列出工作所需的各种要素,如动作、移动、检查、调整等,以便更好地对工作进行分析和计时。

3. 动作分解:将工作过程分解成各种动作或动作序列,并确定每个动作的时间和频率。

4. 动作属性评价:评估每个动作的难度程度、体力和智力要求、技术要求等,以确定其对工作时间的影响。

5. 标准时间计算:根据动作的时间、频率和相关要素的权重,计算出每个动作的标准时间。

6. 标准作业时间计算:将各个动作的标准时间累加,得出完成整个工作所需的标准时间。

标准作业时间评定表的使用可以有效地帮助企业合理安排工作时间和资源,提高生产效率和产品质量。

同时,它也可以作为评价和比较不同员工工作能力和绩效的依据,为员工的培训和激励提供参考。

然而,标准作业时间评定表也有一些限制和挑战。

首先,它依赖于对工作的准确描述和观察,对工作内容的细节和要求的理解可能存在差异。

其次,人的行为和能力可能会受到许多因素的影响,如个体差异、工作环境和压力等,这些因素可能会导致实际工作时间与标准时间的差异。

为了最大限度地发挥标准作业时间评定表的效果,企业应该不断完善和更新评定表,根据实际情况进行调整和优化。

同时,引入其他评估方法和工具,如工作流程分析、时间研究和人力资源管理等,以综合评估和管理工作时间和绩效。

在使用标准作业时间评定表时,企业还应注意以下几点:1. 准确描述工作内容:对工作的描述要尽可能具体、准确,包括所需的技能、工具和材料等,以避免不必要的误差和偏差。

2. 注重员工参与:员工是工作的执行者和参与者,他们对工作的理解和经验非常宝贵。

作业部机器类动作、时间、效率分析表

1.324

1.632

0.008

0.010

0

2

0

1.296

1.296

七、旋切机手标准工资表(范围2.780~5.132元/小时)及人工成本表(元/片)

工资档次

级数

对应效率值(以15面、厚度0.3MM以下山纹24片/分为标准)

工资(元/小时)

***人工成本(元/片)

备注

起点

最高

起点

最高

人工成本表乙种本删除

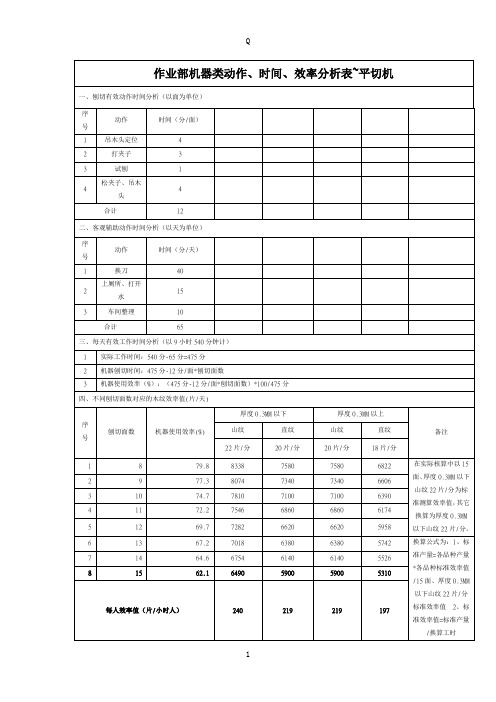

作业部机器类动作、时间、效率分析表~平切机

一、刨切有效动作时间分析(以面为单位)

序号

动作

时间(分/面)

1

吊木头定位

4

2

打夹子

3

3

试刨

1

4

松夹子、吊木头

4

合计

12

二、客观辅助动作时间分析(以天为单位)

序号

动作

时间(分/天)

1

换刀

40

2

上厕所、打开水

15

3

车间整理

10

合计

65

三、每天有效工作时间分析(以9小时540分钟计)

7

128~139

329

4.824

5.132

0.019

0.021

6

116~127

303

4.488

4.796

0.020

0.021

5

104~115

286

4.152

4.460

0.019

0.021

4

92~103

270

3.816

4.124

0.019

0.020

3

80~91

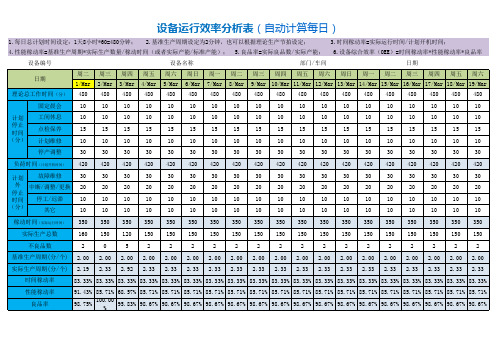

设备运行效率分析表(自动计算每日)

%

%

%

%

%

%

%

%

%

%

%

%

70.48% 70.48% 70.48% 70.48% 70.48% 72.86% 77.62% 70.48% 70.48% 70.48% 75.24% 70.48%

85.90% 100.00% 70.61%

% 75.24%

85.71% 68.57% 85.71%

100.00 100.00 100.00

%

%

%

71.43% 54.76% 70.48%

85.71% 85.71%

100.00 100.00

%

%

70.48% 70.48%

85.71% 100.00

% 70.48%

85.71% 85.71%

100.00 100.00

10

10

10

10

10

10

10

10

10

10

10

310

10

10

10

10

10

10

10

10

10

10

10

10

310

350 350 350 350 350 350 350 350 350 350 350 350

10850

150 150 150 150 150 155 165 150 150 150 160 150

480 480 480 480 480 480 480 480 480 480 480

固定晨会

10

10

10

10

10

10

10

10

10

10

10

10

DVP5996K效率改善报告8线

•*现状数据和改善后 数据的提供

•*员工士气提高

•*各工位动作浪费的 发现

•*动作浪费的改善

PPT文档演模板

DVP5996K效率改善报告8线

三、现状调查之人均产能和平均时产

n 改善前的人均产能:5.6台/人.H n 平均时产:176.4台/H

PPT文档演模板

DVP5996K效率改善报告8线

三、现状调查之动素测量手搞

•对策:当MIC打开后,将音量调大一点,MIC音 量输出正常,节约拔插夹具时间2.1,调整后的 节拍为12.9S.

PPT文档演模板

DVP5996K效率改善报告8线

七、改善过程动作浪费说明

序 列

日期

发生工位

浪费类别

改善前图片

问题点描述

1 8.28

投入底壳

等待

后面没空板,新员工上岗两 人作业,减为一人作业

2 8.28

焊保护点

拆包装

拆包装取机芯,改成用周转 箱装机芯

改善后图片

3 8.28

投入面壳

转身

装前控板和USB

4 8.28

板

转身

转身180度取面壳 转身180度取USB板

5 8.28 固定前控板 单手作业 6 8.28 检查面壳外观 单手作业

PPT文档演模板

左手空闲,只是用来扶面壳

检查按键一只手一只手检 查,改为双手同时按按键

PPT文档演模板

DVP5996K效率改善报告8线

演讲完毕,谢谢听讲!

再见,see you again

PPT文档演模板

2020/10/30

DVP5996K效率改善报告8线

岗位

作业内容 1.插AV线检查版本

时间 合计 5.5

预定动作时间标准

3 身体弯曲动作B17 从站立状态曲身弯腰或蹲下或单膝触地,

然后回复到原状的往复动作。 4 站立动作S30 坐在椅子上站起来再坐下或与此相反的往

复动作,包括站起来向后推椅子及坐下 时拉椅子的动作。

重庆大学工业工程系

6 辅助动作

1 搬运动作的重量因素L1 搬运重物体时,物体的重量影响动作的速度,并且 随物体的轻重而影响时间值,因此应给予考虑。 重量因素按下列原则考虑:有效重量小于2公斤 的,不考虑;有效重量为2—6公斤的,重量因素为 L1,时间值为lMOD;有效重量为6一l0公斤的,重 量因素为Ll×2,时间值为2MOD,以后每增加4公 斤,时间值增加1MOD。

手指动作M1表示手指的一次动作。对于 用手指将开关拨到on off ,或用手指旋转螺母 时,要观察手指进行了几次动作,进行了几次, 时间值则为其几倍。

重庆大学工业工程系

2 手的动作M2 用腕关节以前的部分进行一次的动

作,时间值为2MOD,动作距离为5cm。 依靠手腕的动作不仅能做横向动作,

也可做上下、左右、转向和圆弧状的动 作。根据M2的动作方式,伴随手的动作, 小臂多少也要动作,但主动作是手的动作, 小臂的动作是辅助动作。其动作举例有: 将电阻插在印刷电路板上;转动门轴; 翻笔记本。

重庆大学工业工程系

1948年

梅纳特 H.B.Maynard 等人开发了时间衡量 法 Methods Time Measurement,简称MTM法 。 该方法把作业分解为伸手、搬运、抓取、旋摆、 旋转、加压、对准、放手、拉开等动作要素,并 且预先排列成表,来决定完成每种基本动作所需 的时间。

重庆大学工业工程系

重庆大学工业工程系

3 小臂的动作M3 将肘关节做为支点,肘以前的小臂 包括

8 PTS法J

第八章预定动作时间标准法8.1 PTS概述8.2 模特排时法(MOD法)8.1 PTS概述PTS发展概况:动素程序分析法:F.B.吉尔布雷斯动作时间分析(MTA):把时间用量加到动作研究上。

1924,美国人西格(A.B.Segnr)工作因素体系(WF):1934,美国无线电公司的奎克(J.H.Quick)方法时间衡量(MTM):1948,美国西屋电器公司梅纳德(H.B.Maynad)等人。

MTM-II,MTM-III,WF简易法等。

模特排时法(MOD):一种简单、易掌握、高精度的PTS技术。

1966,澳大利亚海特博士(G.C.Heyde)目前世界上已有40多种PTS法。

PTS法的特点在作业测定中,不需要对操作者的速度、努力程度等进行评价,就能预先客观地确定作业的时间标准。

可以不使用秒表,在工作前就决定时间标准,并制定操作规程。

当操作方法变更时,必须修订作业的标准时间,但所依据的预定时间标准不变。

可以详细记述操作方法,并得到各项基本动作时间值,从而对操作进行合理的改进。

用PTS法平整流水线是最佳的方法。

PTS法的应用为方法评价提供依据:当选定了完成工作的方法之后,各操作单元的时间消耗值也就产生,因此根据PTS法就可直接对方法进行评价;同时也为建议使用的设备、工具、夹具的评议提供依据;PTS法还可作为产品设计的辅助资料。

建立时间标准:将预定动作时间综合数据直接用于操作时间标准的制定;用以验证秒表测时所建立的时间标准的准确性,避免因时间研究人员评比不当所造成的失误。

(1)把作业分解成为各个有关的动作要素;(2)根据作业的动作要素和其相应的各种衡量条件,查表得到各种动作要素时间值;(3)把各种动作要素时间值的总和作为作业的正常时间标准;(4)正常时间加宽放时间即得标准时间。

PTS 法的应用法的应用步骤8.2 模特排时法(MOD法) MOD法的原理MOD法的特点MOD法的动作分类MOD法的动作分析MOD法的动作改进MOD应用案例(1)模特排时法(MOD法)的原理所有的人力操作均包括一些基本动作。

PTS法动作时间分析

PTS法动作时间分析WTD standardization office [WTD 5AB- WTDK 08- WTD 2C]PTS 法(预置时间标准法)一,预置时间标准法1 .预置时间标准法的概念预置时间系统(Predetermined Time System)简称PTS,是国际公认的制定时间标准的通用技术手法。

它利用预先为各种动作制定的时间标准来确定各种作业时间,而非通过现场观测进行分析。

当IE技术发展到时间分析阶段时,欧美国家的学者,特别是企业就在努力研究寻找将动作赋予时间的方法,因为当所有作业动作时间成为某一标准的常量时,那麼任何作业就可以预置其作业时间。

基于这一想法,到近代为止由欧美企业研究发明了多种PTS方法。

其中包括MTA法、WF法NTM法,MOD法等40余种PTS方法(表1-1)。

表随着科技的发展及国际经济的一体化,产品的生命周期及产量朝着周期短,批量小的主向发展,上述方法的前三种由於设定程式复杂,已无法适应现在企业所面临的市场现实, 如果标准时间还未拟定出而生产已完成了,ST就失去了其固有的意义,因此基於我国国情与现场IE管理实践向企业推荐第四种方法,即MOD法,MOD法具有简便,易行,低成本,高效率制定时间标准的特点,且易於掌握运用。

笔者在管理指导IE工作时,尤其对此体验深刻。

法最大的特点就是不用秒表即可以准确预定作业时间,并且不需评比,这这给标准时间的设置带来极大效率,同时也保证了公平性与客观性。

具体特点有以下几条:(1)新产品及新作业开始生产前可以事前标准时间为未来的生产管理与改善提供了管理的标准与方法的评估。

(2)可以对作业内动素进行详细时间预定,最大限度地提供了方法优化的可能,从而确定最合理,高效的作业方法。

(3)不用秒表,在生产作业前确定标准时间,制定作业标准。

(4)不需要时间分析中对观测时间的评比与修正,可直接求得正常时间,只需宽放一步即可求得ST。

(5)随着作业方法的变更而修订作业标准时间,因此PTS是生产线的流程再造及平衡改善时最方便的评估与设定的手法。