试车讲座(第三版)07 冷试车

化工装置试车安全规范

2015年10月组织有关单位和专家对规范进行了修订完善。

本规范共分七章,主要内容有:总则、生产准备、预试车、 化工投料试车、停车、生产考核、附则及六个附件和两个附录。

《山东省化工装置安全试车工作规范》(2015版)

第一章 第二章 第一节 第二节 第三节 第四节 第五节 第六节 第七节 第八节 第三章 第一节 第二节 第三节 第四节 第四章 第一节 第二节 第三节 第四节 总则 生产准备 一般规定 组织准备 人员准备 技术准备 安全准备 物资及外部条件准备 营销及产品储运准备 其它准备 预试车 一般规定 单机试车 工程中间交接 联动试车 化工投料试车 试车条件 试车方案及标准 倒开车 试车队伍

沟通内容: 第一部分:与试车、开停车有关的危险化学品事故案例分析 第二部分:化工装置试车、开停车有关的法规规范、标准 第三部分:《山东省化工装置安全试车工作规范》解读与安全 管控

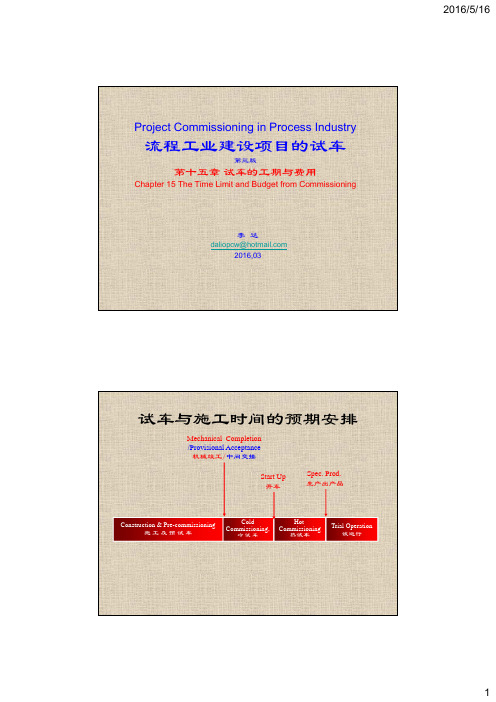

试车讲座(第三版)15 试车的工期与费用

Project Commissioning in Process Industry 流程工业建设项目的试车第三版第十五章试车的工期与费用Chapter 15 The Time Limit and Budget from Commissioning李达daliopcw@2016,03Cold Commissioning,冷试车HotCommissioning热试车Trial Operation试运行试车与施工时间的预期安排Construction & Pre-commissioning 施工及预试车Spec. Prod.生产出产品Mechanical Completion/Provisional Acceptance机械竣工/中间交接Start Up开车试车与施工时间的实际发生施工及预试车Construction & Pre-commissioning冷试车Cold Commissioning热试车Hot Commissioning试运行Trial OperationMechanical Completion/Provisional Acceptance机械竣工/中间交接Start Up开车Spec. Prod .生产出产品试车工期的估算●a = 施工时间●b =工艺系数●全新工艺—0.15●较新工艺—0.05●成熟工艺—(-0.01)●c =设备系数●新型首套试验设备—0.15●新型成套设备—0.08●较新型的设备—0.05●常规设备—(-0.01)●d =劳动力系数●劳动力极为短缺地区—0.15●劳动力短缺地区—0.05●劳动力充足地区—(-0.01)●n = 工艺操作单元个数●e =各工艺单元间关联系数●高度关联—0.25●中度关联—0.10●各自独立—(-0.02 )T = a(0.15 + b + c + d + ne)56-61%采购及施工质量26-29%设计缺陷原型放大问题设备材料选型不当……试车的工期及其托延的原因◆最短为建设工期(破土至机械竣工)的20-25%◆试车工期延长的主要原因:13-15%误操作试车过程中常见的设备问题以下按发生频率排列1. 离心式气体压缩机2. 蒸汽透平机3. 大型齿轮减速机4. 功率750kW 以上的大电动机5. 往复式气体压缩机6. 透平式气体压缩机7. 气体膨胀机试车的费用试车费用一般在业主工程总投资中的比例:◆成熟工艺(established processes ) 5 -10%◆较新工艺(relatively new processes)10 -15%◆全新工艺(novel processes) 15 -20%包含:试车期间的装置运行费用(燃料及动力)原材料费用及排污费试车人员的人工费◆不可预见的装置现场设计变更费用◆机械设备及备品备件损坏的费用◆操作员工培训费用◆试车专家组的聘请费用◆试车管理费用◆试车保险费◆其他不可预见的费用试车费用的估算M = A(0.10 + B + C + D +NE)●A = 直接固定资产投资●B =工艺系数●全新工艺—0.05●较新工艺—0.02●成熟工艺—(-0.02)●C =设备系数●新型成套设备—0.07●较新型的设备—0.03●常规设备—(-0.03)●D =劳动力系数●劳动力极为短缺地区—0.04●劳动力短缺地区—0.02●劳动力充足地区—(-0.01)●N =工艺操作单元个数●E =各工艺单元间关联系数●高度关联—0.04●中度关联—0.02●各自独立—(-0.02)费用及工期估算的案例●某装置总投资1亿美元,预期在8个月内建成●边远地区,难于吸引试车所需的熟练工人●采用常规并可靠的工艺技术●投入运行后依赖于已有的气体处理装置的平稳运行,但此气体处理装置的设计只考虑了它自身的独立运行●试车费用:C = 1亿(0.10 -0.02 -0.03 + 0.04 +1*0.02)= 1亿* 0.11 = 11,000,000 美元●试车周期:T = 8 (0.15 -0.01-0.01+ 0.15+1*0.1)= 8 * 0.38 = 3 个月试车费用的会计核算企业进行固定资产投资、工程项目建设,在正式完工验收、项目转入固定资产前通常要经过工程项目的试车,即对设备、电路、管线等系统进行调试和试运行,检查是否运转正常,是否满足设计及规范要求。

化工装置冷试车(联动试车)作业流程

化工装置冷试车(联动试车)作业流程冷试车即用水、空气或其它和生产物料相类似的介质,代替生产物料所进行的一种模拟生产状态的试车及投料试车前的最后检查和准备。

1、公用工程的启动1)电气系统受电,为试车及开车提供动力2)供水系统及污水处理系统启动,为试车及投产提供循环血液3)仪表压缩空气启动4.)其他公用工程的启动(视需要)2、公用工程试车一导则1)检查所有流体的供应压力一蒸汽、冷却水、仪表空气、氮气等。

2)在最远端放净、放空或置换直至流体清净无锈3)置换或吹扫每一台设备的每一条管线4)检查仪表空气的清洁度、含水量及压力5)开阀放水冲洗各个水管线直至水质清洁透明6)清理废水及排水系统,确保排水畅通7)检查各疏水器的工作状况8)排放冷凝水直至水质清洁3、安全流体联动试车(水联运)1)一般以水、空气或惰性气体为介质进行2)向工艺系统加水(有特殊要求不允许加水的除外)并煮塔3)启动压缩机或风机送入空气或惰性气体4)允许试验介质流经各个设备5)将仪表投入运行,尽管设定值会不同于实际运行6)模拟运行结束后,排尽系统内的积水,并对设备实施干燥和置换7)取决于工艺过程,干燥或许不是必须的,但置换一般是必须的4、循环干燥1)放净通常是放不净所有的水份的;2)对有无水要求的系统,唯一有效办法就是系统油循环同时反复的在低点放水;3)要确保有在管线、控制阀、容器及动设备上有足够的放净低点;4)开车线一送油到各蒸储塔的顶部塔板(以20%储出物的负荷)。

5、油联运步骤:1)将系统内上一阶段试验用的安全流体放净并置换出空气2)如安全流体为水,则需要干燥。

并检查易于积水的各处确认干燥效果3)将溶剂引入系统,按规程或条例检查确认排空口和放净口已关闭;4)当达到合适的液位后,启动系统的泵或压缩机完成溶剂的引入;开始闭路循环5)将回流、再沸及冷凝部分投入运行,将系统加热至模拟运转的工况6)系统地检查仪表及控制回路7)完成仪表及控制回路检查后,尽可能多地将其投入自动控制各操作班实践各个设备的启动、停车及系统的温度升降8)在引入真实物料前,溶剂动态试验为操作培训提供了最好的机会,将操控设备在尽可能地接近设计的工况9)检验紧急停车系统和报警系统的实际工作性能10.)在全量程范围内校对关键仪表6、工艺流体闭环联运1)最后向系统引入工艺过程流体2)对所有流量、温度及压力的仪表进行全量程的校对,确保仪表、在线分析仪器及安全装置处在良好的工作状态3)工艺流体引入并达到系统运行平稳,完全可控时,方可开始初次化工投料试车7、催化剂的装填装填工具的准备一反应器的检查、清理一按供货厂商的要求装填f催化剂的保护一装填后的检查一活化或再生。

化工装置试车流程及注意事项

化工装置试车流程及注意事项化工装置完成机械竣工后,建设单位需按照相关规定和要求,编制总体试车方案和配套细化方案,做好试车前的生产准备、预试车、化工投料试车及生产考核工作,可为装置投产后运行的“安、稳、长、满”奠定良好的基础。

一、“试车”与“开车”概念试车:顾名思义是对生产流程或设备(“车”仅是借用)进行一系列试验的一个相当长的过程。

对应的英文“Commissioning ”是“Commission”的动名词,原意是“汇聚”、“会议”、或“集结”讨论决定某事。

开车:顾名思义是启动、发动、开动生产流程或设备(“车”也仅是借用)的具体动作,可多次重复。

对应的英文“Start-Up”的原意也是“启动”或“开始”。

试车的广义定义项目从建设阶段的装置设备安装完成后至装置投入运行、通过考核并被业主正式验收的过渡性衔接过程。

(1)从安装就位开始,包括:预试车、(机械)竣工(Mechanical)冷试车(联动试车);(2)热试车(投料试车)、开车(俗名)、投产(试车成功)、性能考核、试车后服务。

1、预试车(Pre-Commissioning)即安装就位后的工作,是施工过程的最后收尾阶段,包括:1.管道强度试验、烘炉;2.静止设备开启检查及恢复;3.设备填料的装填(包括分子筛、树脂)管路的吹扫,及气密试验(按施工规范要求);4.运转设备无负荷及带负荷试运及测试(单机试车);5.DCS/仪表电器调试及联锁回路调试等等。

由总包的施工管理人员负责组织,分包方的施工人员具体操作,总包的试车管理人员及业主人员额外监督。

2、冷试车(联动试车)即装置竣工(中间交接)后为装置原始启动所做的一切工作,是热试车(化工投料试车)的基础,包括:1.煮炉、管道及设备的清洗预膜;2.催化剂、化学品的装填;3.DCS及联锁回路试验;4.紧急停车试验;5.模拟物料运转(水运、油运、冷运、热运);6.系统干燥置换、预热、预冷等等;3、热试车(化工投料试车)1.开车:俗名开始投入真实化工原料的时间点;2.热试车:从投入原料直至产出合格产品的全过程。

V2500发动机试车课件讲课讲稿

1.11 发动机起动请示

试车人员应得到机场管理部门和 警戒人员的许可后,才能开始试 车。

试车人员在每次改变发动机功率 状态或进行改变飞机构型之前应 得到机场管理部门和警戒人员的 许可后,方能进行。

2 发动机地面试车检查单

2.1 外 部 检 查 2.2 机 内 检 查

2.1.1机头对准风向,停机地面坚实、清洁

件会持续高温将近1小时。1.5小时(最好更长)内不 要对热部件或排气区域进行检查。 发动机停车5分内不要揭开滑油箱加油盖。 在发动机试车测试时需要接近发动机时,接近人员必 须在左座人员允许后,在警戒人员的监视下,按规定 的线路接近,接近人员在接近发动机时要将身上所佩 带物饰取下,不允许穿宽松上衣、戴帽子,避免被吸 入发动机内。

-如果发动机工作在高功率(1.33EPR)超过30 秒(含正常 加速时间),然后在慢车工作超过1分钟,则在突然加速前 应让发动机在慢车工作至少10分钟.

1.4 发动机试车方案(续)

-发动机工作时,应保持飞机推力平衡。单发工作时允 许最大推力为1.20 EPR。如需进行更大功率,则第二台 发动机(非测试发动机)推力必须达到1.08EPR。当发 动机功率小于1.20EPR时,必须接通停留刹车。当发动 机功率大于1.20EPR时必须使用脚蹬试车。

一般不推荐使用化学干粉灭火剂灭火。干粉化 学灭火剂可引起发动机部件损伤。

1.7 发动机试车场地

试车要在指定的地点进行,地面应坚实、无油污、积 水、冰、雪及其他杂物,飞机的四周应按规定留有足 够的安全距离,不能紧靠停放的飞机和障碍物,包括 机库和大型永久性建筑。飞机前方50米不允许有障碍 物。

试车发动机的尾流吹气区域内有其他飞机经过时,警 戒人员应立即通知试车人员减速至慢车。当飞机离开 危险区后,警戒人员应及时发出解除信号。

空调集中供冷系统调试及联动试车

的误差 ,通过计算还可以检查盘梯制作 的是否符合 图纸

要求 ,运用 以上方法可 以大: 大提高盘梯制作安装工作效

率 和准确性 ,避免制作错误和返修 。

参考文献 :

1 中华人 民共和国建设 部G 5 18 2 0 立式 圆筒形钢制焊接储罐施工及 B 0 2 — 0 5《 验 收规 范 》. 北京 :中 国计划出版社 ,2 0年 06

通 风 空 调 安 装

赵 红 军 ( 重庆工业设备安装集 团有限公 司 重庆 4 07 ) 0 06 摘 要 : 本文从设计 、施工 、试车准备 、调试、联 动试 车等环 节,详 细阐述 了空调 集中供冷 系统调试及联 动试车施 工过程 中的技术要点 ,供 同类工程施 工参考。

关键词:空调 供冷 系统 调试 试车

6 试车小组 已成立 、协调会议 已召开 。布置任务已 .

完善。各 岗位职责 已明确。建议此处人员 的设置应有建 设单位 、监理单位 、使 用单位 、施工单位各专业人员。

定 人定 岗 ,分工 明确 。 7 各设备厂商 已到场配合 。单机调试工作 已开展 。 .

湿度的调控主要是检 测湿度 是否符合设计 的要求 ,

图1 梯组 对点 焊 示 意 图 1盘

2 翟洪绪 著. 实用铆 工手册 》 . 《 北京 :化学工业出版社 ,2 0 年 00

I A L TO N TL A IN  ̄

2 1

地

I l 亡 W J文 ,,兰 x _

j 霞

l i 上 L ,L ^ u

◆涉及的设备较 多 ,电磁环境复杂 ,干扰的因素和 形式 复杂 。

转方 向和角度 。

30 m 0 m 左右 ,最好把节点 留: 两个踏步范 围内,不 留余

试车的阶段划分及相关标准

流程工业建设项目的试车第三章试车的阶段划分及相关标准术语的困惑试车、机械竣工、中间交接、单机试车、预试车、空载调试、联动试车、模拟试车、冷试车、热试车、投料试车、开车、性能考核、装置验收……Commissioning, Mechanical Completion,Provisional Acceptance,Run-in,Take over,Precommissioning,Dry Commissioning,Ready for Commissioning,Mock Operation, WetCommissioning,Cold Commissioning,DummyOperation, Ready for Startup,Startup, HotCommissioning,Trial Operation,PerformanceTest,Plant Acceptance……试车讲座3SLIDE 2试车讲座3SLIDE 3试车讲座3SLIDE 4传统的试车阶段划分定义a传统的试车阶段划分定义b试车讲座3SLIDE 5c传统的试车阶段划分定义试车讲座3SLIDE 6试车讲座3SLIDE 7传统的试车阶段划分定义f机械竣工预试车生产考核(竣工试验)(竣工后试验)投料试车试运行(开车、试车)mc试车讲座3SLIDE 9Mechanical CompletionThe phase between equipmentinstallation and the start ofprocess commissioning, inwhich components of plant areproved to be mechanically fit fortheir process duty.设备安装后,工艺试车开始前的阶段;在此阶段,验证装置的各组件在机械性能上能够胜任它们各自的工艺职责。

试车讲座3SLIDE 10Process Plant Commissioning英国化学工程师协会(IChemE)出版第一版:1990年,第二版:1998年编者:David Horsley英国曾任British Nuclear Fuels 公司高级安全工程师,安全和技术主任助理,Newcastle 大学客座教授;担任过投资额为5亿英镑的大型项目的项目经理(1989)其他参编人员分别来自University Leeds,ICI, John Brown Engineers & Construction Ltd等大学工程公司和研究机构。

LNG安装及调试、预冷、试车、进液方案

LNG安装及调试、预冷、试车、进液方案1、设备的安装与调试1)在EPC项目中,严格安装设计图纸施工。

设备安装严格按照天然气设备施工规范取得压力容器施工资格。

对储罐、潜液泵撬体进行找平调校,电气设备防雷防静电保护、电缆敷设严格安装国家标准,所有低温压力管道进行焊缝探伤、试压、清洗。

2)设备安装完成后,进入设备调试阶段,中控室进行数据归总,并对所有电信号进行模拟分析,使设备具备液氮调试所需条件。

2 设备预冷与试车在设备安装和电气调试完成之后进入液氮调试阶段,此时对整套设备进行联动操作,完善操作程序,对设备性能进行调校,使之达到进液所需的一切条件。

3 进液与试运行1)系统待机状态安全阀前截止阀处于全开状态,旁通截止阀处于关闭状态。

氮气吹扫口阀门V21、放散口阀门V22关闭。

压力表及压力传感器与管线联通,针形阀处于全开状态。

储罐所有在用根部阀(除预留口阀门、上下进液阀外)处于开启状态。

所有气动阀处于手动关闭状态。

其他阀门状态:低温区:V17、V18、V19、V20、V23、V24、V25、V26处于关闭,V15、V16处于全开状态。

电气系统处于开启状态,上位机及工控机处于工作状态。

空压机、冷干机处于待机状态。

2)LNG卸车操作将静电接地夹连接到槽车金属外壳部位,将卸车软管正确连接到槽车接口(向槽车司机了解槽车各个接口作用,确保正确连接),通过PLC系统启动卸车流程,协调槽车司机打开槽车端所有气动阀。

卸车软管内空气置换(以下两种方式选择)a 氮气置换:打开阀V20、V21,分别吹扫卸车气相软管,从槽车端排放口排放;吹扫卸车液相,从槽车端排放口排放;b天然气置换:打开V20、V22,槽车端液相管气相阀、槽车气相阀分别吹除卸车液相软管及气相软管内空气从V22口排放。

观察槽车与储罐压力,当储罐压力高于槽车压力时,进行压力平衡操作,直至两端压力相等或槽车压力达到接近槽车安全阀起跳压力时停止平衡。

(压力平衡方法:打开PV6、V19、V20以及槽车液相管排液阀)停止平衡后,若储罐压力高于0.6MPa,排放储罐压力至低于槽车压力0.2MPa以上(通过V1、V2、V8排放阀排放储罐压力);若储罐压力低于0.6MPa,直接对槽车增压到高于储罐压力0.2MPa以上。

试车讲座(第三版)17 化工试车规范 HG 20231-2014

科研开发

R&D

Idea验证

研发开发

竣工交接 装置验收

工程设计 施工建设 试 车 生产运行

工程“总承包”+试车 工程“总承包”

Design

设计

专利商 + 承包商 +

工程公司

+ 业主 EPC

专利商 + 承包商 +

工程公司

EPCC

专利商 +

工程公司

+ 业主 EPC

专利商 +

工程公司

EPCC

工程公司自有知识产权

+ 业主 EPC

工程公司全部独立完成(自有知识产权)

EPCC

试车讲座 17

SLIDE 25

试车—从设计院到工程公司的最后一步

作业链的两次延伸拉长过程

试车讲座 17

SLIDE 24

12

2016/5/16

工程公司的项目运作模式

工艺包

Process Design

基础设计

Basic Design

详细设计

Detail Design

采购 施工

试车 运作

Procurement Construction Commissioning 模式

专利商 +

工程公司

+

承包商或业主

试车讲座 17

SLIDE 2

1

2016/5/16

离散型工业的特点

产品是由许多零部件组成; 各零部件的加工装配过程是彼此独立的; 整个产品的加工工艺是离散的;

制成的零件通过部件装配和总装配,最终成为成 品;

机械制造、电子设备制造行业供料和零部件的 加工质量外,重要的是控制零部件的生产进度,保 证生产的成套性。

试车安全管理5个方面

试车安全管理5个方面1试车阶段的划分及组织Li试车可分为冷试车、热试车两个阶段。

冷试车之前的部分施工工作称为预试车。

每个阶段的工作范围可参考《化学工业建设项目试车规范》(IIG20231)o项目应成立专门的试车管理机构,试车管理机构应包括业主、总承包单位、设计单位、施工单位、监理单位,必要时还可包括供货商。

1.2试车活动应在试车管理机构的统一指挥下,按照职责分工及试车方案有序进行。

2试车的职责分工与安全责任项目应明确试车阶段各参建方的界面划分及职责分工,并在承包合同中明确约定。

分工的原则应符合化工装置试车工作的总体客观规律和特点。

2.1试车组织方的职责应包含以卜内容:1成立试车管理机构:2配备符合要求的操作人员、技术人员和管理人员;3编制或组织编制试车方案;4组织试车前的安全、技术培训;5确保试车所需各类物资的准备满足需求。

2.2各参建方应按照合同约定,从专利或专有技术服务、工艺流程、工程设计、现场施工等各方面,履行各自安全责任,并在试车组织方的统一管理和协调下, 做好试车各项工作。

3试车过程的安全风险和策划试车的组织方应对各单元装置及辅助设施施工现状进行对比分析,辨识试车过程中的风险种类,并对风险进行评估,明确风险等级及风险控制措施。

3.1项目应在设计阶段对试车进行全面策划,将试车的临时设施、措施与生产运行设施有机结合,降低试车安全风险。

3.2试车的组织方应从组织准备、人员准备、技术准备、物资准备、资金准备、外部条件准备等各方面对试车活动进行整体策划。

3.3试车各阶段的责任方应对其负责的试车内容进行专项策划,策划应包括风险分析、试车准备、试车方案、操作规程、应急预案等内容。

4试车前安全检查(PSSR)4.1冷试车和热试车前应进行PSSR,必要时,可根据项目规模和任务进度安排,分阶段、分专项多次实施PSSR。

4.22项目应在试车前,组建PSSR小组,明确PSSR任务和范围及相关职责,讨论制定PSSR检查清单。

转炉汽化冷却系统试车与煮炉

管道清 洁度 , 整个汽化冷 却系统均采用 氩弧焊打底 , 道组对时 须将管 管 道清理干净 , 防止有 杂物进 入管道 。为防止试 压时将管 道中的杂物冲人

转炉汽化冷却 系统的主要作用 是回收转炉在 冶炼 时的高温烟 气 的 余热 . 降低烟气温度 . 为转炉烟气除尘及煤气 回收创造条件。

太原钢 铁集 团公 司( 简称“ 太钢” 10万 t )5 不锈钢新 炼钢 工程共 有转 炉 4台, 中 l0t D转炉 2台 .8 A D转炉 2台。 中 L 其 8 L 10t O 其 D转炉采用

P = 43 B g = 3 l 口 l l 口 Bl

维普资讯

科技情报开发与经济

文 章编 号 :0 5 6 3 ( 0 7 3 一 2 9 0 10 — 0 3 2 0 ) I0 3— 2

S IT C F R A I N D V L P E T&E O O C— E H I O M T O E E O M N N C N MY

可以保证过 滤精度 . 止大颗粒 的杂 质进 入烟道 管 , 防 又可 以保证 钢丝 网

的强度 . 防止冲洗 时将钢丝网 冲破 : 但也 不宜过细 , 钢丝网过细容易造成

“ 未燃 法” 回收余热 的同时 回收煤气 . O 转炉 采用 “ 在 A D 燃烧 法” 只回收余 热 . 在炉 口处全部燃烧 。 煤气 整个汽化冷却系统均采用强制循环。其中 . L D转炉汽化冷却 系统分为 高压循环系统和低压循环 系统 。高 压循 环系 统 由汽包 、 压循环 泵 、 高 移动烟 道 、 固定烟道 、 烟道检修 观察 口水冷套 构 成, 工作压 力为 2 P ~ . M a工作 温度 为 25o~ 4 .M a3 P , 0 2 l C 2 3℃; 低压循 环 系统 由除氧器 、 低压循环泵 、 裙罩 、 氧枪口水 冷套 、 副枪 口水冷套 料 口 下 水 冷套构成 , 工作 压力为 0 P - . M a工 作温度 为 10 C 15 C . M aO5 P 。 3 4 ~ 4 。 o o A D转炉汽化冷却系统全部采用高 压循环 ,整个高压循环系统 由汽包 、 O 高 压循环泵 、 口段烟道 、 炉 固定烟道 、 水平烟 道、 烟道检修观察 口水 冷套 氧枪 口水冷套 、 下料 口水冷套等构成。

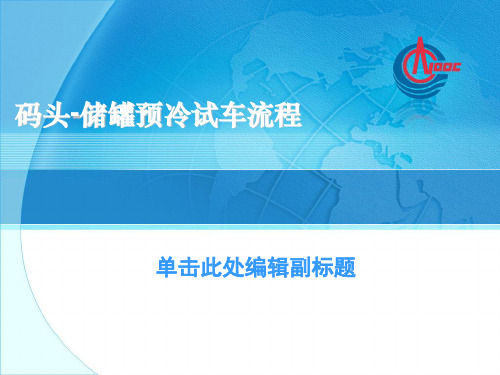

码头-储罐预冷试车流程

向储罐TK-T-0201C倾卸LNG

1. 2. 3. 4. 5. 冷却时管线均匀接触; 通过FI-02005C调节流率; 通过HV-02001C调节流量400 m3/h; 继续倾卸LNG至500毫米深度; 储罐冷却结束时运输船将接收BOG,储罐BOG可输送至 运输船,多余的通过PCV- 09001输送至火炬,以减少不 必要的燃烧; 6. 通过LI-02026C/LI-02027C/LI-02028C调节液位。

利用BOG冷却 〞 利用BOG冷却40〞卸料管线 冷却40

为了用BOG预冷40〞卸料管线,BOG将通过气体 返回臂从LNG船上卸下。为了确保BOG从船到火 40 LNG TK-T-0201C 炬经过40〞卸料管线和LNG储罐TK-T-0201C, 返气管线和液相臂之间要安装一个临时跨接。

需要注意的地方

需要注意的地方

1. 为了使管线温降最大不超过-10°C/h,要求LNG 船增加或减少BOG流量 2. 当流量计FI-02007C开始读取流量时,关闭阀门 V-02243C. 3. 通过阀门V-02223C放空管道36"-LM-0201CS1C-C170。当TI-02012C达到大约-150°C,关 闭V-02223C停用放空管道 LNG冷却卸料管线

卸船

1. 2. 3. 4. 5. 6. 储罐TK-T-0201C内LNG达到500毫米后开始卸船。储罐内液位深度 不够时缓慢卸船。 通过调节HV-02001C增加卸船速率约为3000 m3/h; 继续倾卸至液位深度2,500毫米; 储罐顶部进料阀HV-02001C全开后增加卸船速率至设计值14,000 m3/h; 储罐内BOG输送至船,过量的送至火炬 卸料完成

以下系统须在第一船LNG抵港之前启动: -仪表空气系统 -氮气系统 -P11火炬系统。火炬头需用氮气进行吹扫,并且用 瓶装LPG点燃火炬长明灯。

单机试车的主要内容

单机试车的主要内容是设备试车和构筑物试漏。

(1)设备试车一般来说,设备的单机试车可分为空试和带负荷试车。

空试是在不加负荷情况下启动设备运行,检査电路和电机的旋转方向是否正确,检查控制系统能否正常工作。

有些设备要求空试的时间很短,不允许长时间空载运行,防止设备电机过热,烧毁设备,只需点试即可。

而有一些设备,则要求进行较长时间的空载试车。

目前,应用于污水处理专业的设备有很多,下面分类对一些常用设备的试车内容及注意事项进行描述。

①离心泵离心泵是污水处理设施最常见的设备,主要用来输送和提升污水。

离心泵分为地上式和水下式两类,安装在水下的叫做潜污泵,潜污泵具有扬程低、流量大的特点;安装在地上的称作离心污水泵,离心污水泵能提供较大的扬程。

根据两类泵的特点,一般长距离输水均选用地上式的离心污水泵,而各处理装置间对污水进行短距离提升则选用潜污泵。

离心泵不允许长时间空转,单机试车可以用清水打循环进行。

潜污泵在试车时主要检查流量能否达到设计要求、电机电流是否在规定范围内、泵出口与管道接口是否严密等。

由于潜污泵安装在水下,所以在试车时要把泵的实际运行参数和运行状况摸清楚,存在问题及时处理,待投入生产后再进行检修将增加很大困难。

离心污水泵从安装形式上又分为立式污水泵和卧式污水泵,具体选择哪一种由安装位置来决定。

试车时,泵流量是否满足要求、电机电流、电机温度是否在规定范围内是重点考核内容,同时还要注意检査电机、泵体、轴承有无振动和异常声响等情况。

②机械格栅机目前应用最多的是链条传动回转式机械格栅和耙式机械格栅。

回转式机械格栅的工作过程是连续的,在链条的带动下,固定在链条上的齿耙不断地把格栅截留的杂物刮出。

耙斗式机械格栅的工作是不连续的,格栅截留的杂物是由耙斗一下一下刮出的。

机械格栅机安装完成后要按要求进行试车,试车过程可以在不进水情况下空转进行。

回转式机械格栅主要检查链条和齿耙的运转情况、电机和减速机运转情况。

正常情况下,格栅启动以后,链条运转轻快,链条和齿耙与其他部件没有刮卡现象;电机和减速机在运转中应无振动、无杂音、温度应正常。

离心式丙烯制冷压缩机制冷原理及试车流程

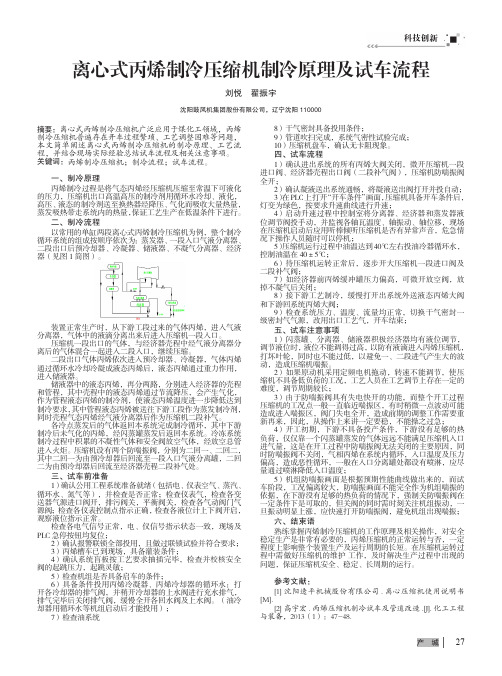

科技创新27产 城离心式丙烯制冷压缩机制冷原理及试车流程刘悦 翟振宇沈阳鼓风机集团股份有限公司,辽宁沈阳110000摘要:离心式丙烯制冷压缩机广泛应用于煤化工领域,丙烯制冷压缩机普遍存在开车过程繁琐、工艺调整困难等问题,本文简单阐述离心式丙烯制冷压缩机的制冷原理、工艺流程,并结合现场实际经验总结试车流程及相关注意事项。

关键词:丙烯制冷压缩机;制冷流程;试车流程。

一、制冷原理丙烯制冷过程是将气态丙烯经压缩机压缩至常温下可液化的压力,压缩机出口高温高压的制冷剂用循环水冷却、液化,高压、液态的制冷剂送至换热器经降压、气化而吸收大量热量,蒸发吸热带走系统内的热量,保证工艺生产在低温条件下进行。

二、制冷流程以常用的单缸两段离心式丙烯制冷压缩机为例,整个制冷循环系统的组成按顺序依次为:蒸发器、一段入口气液分离器、二段出口后预冷却器、冷凝器、储液器、不凝气分离器、经济器(见图1简图)。

装置正常生产时,从下游工段过来的气体丙烯,进入气液分离器,气体中的液滴分离出来后进入压缩机一段入口。

压缩机一段出口的气体,与经济器壳程中经气液分离器分离后的气体混合一起进入二段入口,继续压缩。

二段出口气体丙烯依次进入预冷却器、冷凝器,气体丙烯通过循环水冷却冷凝成液态丙烯后,液态丙烯通过重力作用,进入储液器。

储液器中的液态丙烯,再分两路,分别进入经济器的壳程和管程,其中壳程中的液态丙烯通过节流降压,会产生气化,作为管程液态丙烯的制冷剂,使液态丙烯温度进一步降低达到制冷要求,其中管程液态丙烯被送往下游工段作为蒸发制冷剂,同时壳程气态丙烯经气液分离器后作为压缩机二段补气。

各冷点蒸发后的气体返回本系统完成制冷循环,其中下游制冷后未气化的丙烯,经闪蒸罐蒸发后返回本系统。

冷冻系统制冷过程中积累的不凝性气体和安全阀放空气体,经放空总管进入火炬。

压缩机设有两个防喘振阀,分别为二回一、二回二,其中二回一为由预冷却器后回流至一段入口气液分离罐,二回二为由预冷却器后回流至经济器壳程二段补气处。

危化品企业试生产试车过程中的注意事项及安全管理要求

(四)试机过程中的一般检查内容

试机过 程中的 一般检 查内容

1、传动轴承温升、各润滑站供油、冷却水供水、设备振动 按设备说明书 要求进行检查; 2、检查管路有无跑、冒、滴、漏现象; 3、检查设备有无卡碰、异音、各部件在运转中有无移动和 松动现象; 4、检查电气设备的各种仪表是否灵活准确,电压、电流值 与额定值是否 相符,及峰值电流时间; 5、检查各种限位开关、离合器、保护装置是否动作正常; 6、使用压缩空气的部位,通气前应断开用气点,对管路进 行清灰处理。

特别提示!

1、严禁违章指挥、违章作业、违反劳动纪律 2、严格遵守停送电制度,坚持停送电“一人指挥” 3、现场防护设施无安全隐患,不完善之处必须采 取有效的防范措施。 有重大安全隐患必须立即整改, 否则不得进行试运 4、重大安全活动及危险作业必须有专职安全人员 及管理人员分级现场监控,并有完善的保护措施; 5、设备调试区域必须保证有充足的安全照明; 6、危险场所必须有明显的安全标识。

华联石化新建装置试车特点

1、时间紧张,人员有限,任务繁重,安全矛盾突出 2、多工种,立体交叉作业(机修、保温、电气、仪表、生产) 3、化工生产特点凸现:高温、高压、深冷、易燃、易爆、剧毒等 4、新上项目技术力量薄弱,更多需要摸索和学习

事故案例

事故案例

谢谢大家!

1、认真、详实做好试车期间各种参数及异常情况记录;

试 车 任 务

2、熟悉操作方法; 3、记录设备隐患及处理方法及其过程; 4、记录设备遗留问题; 5、标识设备及开关、仪表工艺代码; 6、标识确认电机转向及转换开关方向;

7、检查设备螺栓是否紧固;

(二)试车前的准备

试车前 的准备

1、准备好所需的工具和材料,如各种扳手、测振仪、手锤、 转速表、温 度表、电流表、电压表、油枪、清洗材料、润滑油和试车中各种记录表格; 2、搞好试车现场清理工作,保证设备四周及车间环境卫生良好、整洁; 3、检查设备内腔,不许有施工中遗留下的东西,如钢筋、 砖头、水泥块、 木板、扳手、螺栓和棉纱等物,特别黑暗部位和不易检查部位要认真检查、 试验、整定,确认性能良好,符合设 计要求,才能合闸运转; 4、重要和重大设备(如窑、立磨等)要检查混凝土基础沉 降情况,做好 沉降观测点记录 5、检查设备地脚螺栓,联接螺栓和键销等紧固件是否有松动现象 6、检查各润滑油注油情况,确认油位达到标准,确认满足设备安全运转 要求 7、检查供水、供气管道,清除管内杂物,试车前应先进行现场清理工作 8、检查设备工艺代码是否标识结束 9、设备单机试车之前,应预先对电气系统进行性能试验和确认。

试车讲座05预试车

施工建设

预试车

试车

工艺控制系统竣工

机械竣工 回路核查

冷试车 (联动试车)

开车

热试车 (投料试车)

FAT的先决条件 -软件完成 -系统连接 -供货商厂内测试完成

SAT的先决条件 -系统运抵现场 -安装正确 -系统启动

SIT的先决条件 -系统连接正确 -SAT完成

一旦需要的基础设施安装完成,回路检查实际上可以在施工阶段开始

Commissioning of electrical, instrumentation and control systems in the process industry

– Specific phases and milestones

《流程工业中电气、仪表和控制系统的试车——各特定的阶段和里程碑事件》

➢ 由有资质的电仪专业人员核查,试车工程师一般不介入

➢ By appropriately qualified personnel (Electricians and Instrumentation technicians), Commissioning engineers generally do not get involved in this in a hands-on manner.

图1 项目里程碑事件——FAT, SAT及SIT顺序典型描述图

SLIDE 6

预试车及机械竣工

Pre-commissioning & Mechanical Completion

策划及准备

Preparation and Planning

机械竣工及预试车

Mechanical Completion & Pre-commissioning

加热炉冷试车方案

武钢汉阳棒材厂技改工程150t/h推钢式加热炉冷态试车方案中冶华天南京工业炉有限公司2009年12月武钢汉阳棒材厂技改工程推钢式加热炉冷态试车方案1.设备试车项目1.1.装料辊道、出料辊道1.2.出料炉门1.3.助燃风机1.4.烟道炉压调节阀门1.5.干油站1.6.液压站1.7.出钢机1.8.炉尾推钢机1.9.上料台架1.10.汽化冷却设备2.试车前的准备工作2.1.试车人员到位,分工明确,通讯联络到位。

2.2.试车前检查确认,机械设备安装调整完毕,各试车系统,设备前期试压,清洗等工作已达到设计及质量要求,相关的电气安装结束,具备送电条件。

2.3.检查设备各部位联接螺栓,地脚螺栓是否紧固。

设备挡块和需要焊接部分全部焊接。

2.4.确认设备各润滑点全部加油完毕,减速机加油至油位螺栓(或油标)处。

2.5.确认鼓风机的轴承座全部加油完毕,加油至油位螺栓(或油标)处。

2.6.检查设备周围及本体有无物件及临时支撑杂物,试车前必须清除完毕。

2.7.检查信号、动力源是否正常。

2.8.各能源介质、阀门是否处在试车要求的位置状态。

3.设备试车步骤3.1.装料辊道、出料辊道3.1.1.点动电机检查电机的运转方向是否正确。

并检查各部位应无异常现象和磨擦声响,方可进行运转。

3.1.2.在试车阶段检查接头是否有渗漏。

3.1.3.按照从无负荷运转,正反转各2小时,转动平稳,无噪音和异常声响。

3.1.4.进行加、减速和最高速的运转各3次。

3.1.5.检查滚动轴承温度,轴承温升应小于40℃,最高温度小于80℃。

3.1.6.填写试车记录3.2 出料炉门3.2.1注入油雾器润滑油的牌号必须符合设计规定,经调试后雾化量必须符合设计规定。

3.2.2自动排水式分水滤气器调试后必须能自动排水。

3.2.3所有控制阀工作正常,调定值必须符合设计规定。

3.2.4气缸经调试后动作3-5次,其行程、速度和动作平稳性必须符合设计要求。

3.2.5系统调试完毕,所有连锁装置必须准确、灵敏、可靠。

冬季试车和冷试车防冻建议--更新版

新建化工装置冬季试车和冷试车防冻注意事项---天辰开车部:张树晨冬季进行单机试车和冷试车(联动试车)时,夜里温度基本确立零下,由于系统都是冷态,管道、设备内的水一旦结冰,如果无伴热和其它热源,保温层成了保冷层了;刚结冰时冰激凌对于大系统问题暂时不大,但对于细小的导压管死端,窄小的机封通道,以及其它犄角旮旯等部位是有一定危险的;如果现场无蒸汽伴热,水运又不连续,动起来的部位问题不大,但动不起来或不能连续运行的设备防冻就必须要考虑如何处理?所以防冻工作希望大家还是重视起来!白天温度稍高,大家穿的暖和,还不感觉啥,局部犄角旮旯的冰冻已经在不知不觉中进行,会越来越严重,直至冻结实,水结冰体积膨胀的力量是很大的,现场就怕水满管、满腔,两端先冻死或两端阀门关闭的情况发生,所以还是希望水联运的过程中一定要做好防冻的预案和处理工作,尤其晚上要考虑仔细,水联运不能连续的,一定提前做好夜里防冻处理,水运差不多的系统,及早停止继续水运,按全面停车防冻处理,也尽早将人力、物力集中到其它系统;我重点提一下以下防冻的几点建议:1、仪表导压管,水运期间也是死端,如果仪表必须投用,天气较冷时,希望定时排放置换一次;对于不需要投用的,或已经水运完成的仪表系统,希望彻底排放,仪表表头接口处彻底解离,防止传感器冻坏;主要仪表是孔板流量计导压管和表头,差压式液位计,压力传感器(测液相的),浮筒式液位计等,它们都安装位置都是死端,液相不流动处,极易冻死出问题;2、动设备防冻:a、最基本的泵腔内的水放尽或吹尽,这里考虑隔膜计量泵和多级泵、屏蔽泵的特殊结构,最好用干净的气源彻底吹尽残存的水;b、机封内残存的水,这里考虑各种机封形式,包括自冲洗冷却式机封,53B等,最好都能将接口解离,用干净气源将机封内和附带的小冷却器内的残存水彻底吹尽;c、水运期间,备用泵的防冻,完全隔离,尽量不考虑切换,按设备彻底防冻处理。

3、静设备防冻:a、换热器类,种类较多,要了解具体结构,区别对待,常规管壳式换热器、蒸发器、再沸器、降升膜换热器、板式换热器、夹套伴管等都要现场一一确定内部残存水能否尽量排净,或想办法吹尽,尽量叫换热管的水不要存在满管现象,或壳程残存较多水,尤其是立式的换热器和弯曲较多的盘管或伴管;b、储罐类,立式和卧式等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Following the manufacturer’ s requirements for temperature cycles.

试车讲座 7

SLIDE 9

设备热态试验 Hot testing equipment

适用于:Applies to: 必须在热态(运行温度)及常温下实施密

循环回路应与工艺溶剂的路径相同

The loop should ideally be the same loop that will be subject to solvent testing;

连续运行数日,为各班提供相同的操作机会

Tests should continue for several days in order to give all shifts a chance to conduct the same tests;

闭性试验的设备

equipment whose leak-tightness must be tested at operating temperatures and after temperature reversals;

采用热媒加热的固定床催化剂反应器,在 运行工况下当热媒泄漏时会污染催化剂的

Critical exchangers whose steam or cooling water is at a high pressure than the process fluid;

试车讲座 7

SLIDE 10

5

2016/5/16

模拟运行 Simulated Operations

在冷试车期间,将开展下列活动

钝化应在模拟试车结束,系统清洗合格 后进行,包括:

循环水设备、管道系统的钝化; 工艺设备、管道系统的钝化。

试车讲座 7

SLIDE 7

蒸汽发生器的煮炉 Boil out

煮炉的目的 烘炉与煮炉的区别 煮炉应在有关系统具备投用条件,且

水、电、气(汽)、临时热源等确保 供应后,方可进行。 煮炉的操作主体

试车讲座 7

SLIDE 4

2

2016/5/16

冷试车的特点

惰性物料 物理模拟状态 一般无化学反应

试车讲座 7

SLIDE 5

冷试车

Cold-commissioning

策划及准备

Preparation and Planning

预试车

Pre-commissioning

冷试车

Cold-commissioning

实施为产出产品所设计的各种单元操作

试车讲座 7

SLIDE 3

冷试车的意义

尽可能接近实际工况的系统性模拟试验

Dummy Operation/Simulating Operation

工程设计质量的预检验 工程施工安装质量预检验 Manual及SOP质量的预检验 操作员工—装置人机接口的早期磨合 操作员工实地指挥操作的最后模拟演练 操作运行团队的最后战前检验 是否达到热试车要求的最后检验

To avoid thermal shock, the temperature of the heating medium may have to be raised gradually;

热态试验的时间长度要预先设定好

Time required for a hot test must be established in advance;

Fixed-bed catalytic reactors that in normal conditions are heated by heat transfer fluids where leakage would contaminate the catalyst;

蒸汽或冷却水侧的压力高于工艺介质侧压 力的关键换热器

A rough flow-sheet should be developed for air and water tests, predicting all information that normally appears on a process flow sheet - flow, temperature, pressure, heat transfer, power etc. will assist in alerting commissioning team to risks from over-pressuring, overloading, temperature-shocking and stressing equipment.

试车讲座 7

SLIDE 14

7

2016/5/16

模拟运行的原则 b

Principles for Simulated Operations b

一般以水、空气或惰性气体为介质进行

Closed loop dynamic testing with safe fluids consists of operating equipment systems with air, water, inert gases etc.

试车讲座 7

SLIDE 11

模拟运行的步骤

1 向单元或系统引入安全模拟物料; 2 模拟开车操作; 3 在模拟工况下的试验运行及调整(水运、油运

、气或汽运、冷运、热运等); 4 仪表及控制系统在模拟工况下的测试调整及报

警、联锁回路的逐一试验; 5 模拟停车操作; 6 模拟工况下各种原因引起的紧急停车操作; 7 模拟物料的退出及后处理。

各班均应得到闭路循环开车和停车的机会

All shifts should be given the opportunity to start up and shutdown each closed loop test.

应绘制简易的模拟运行流程图,标明流量、温度、压力、 热量及动力等参数,以警示试车人员超压、过负荷、热冲 击及热应力等危险

2016/5/16

Project Commissioning in Process Industry

流程工业建设项目的试车

第三版

第七章 冷试车

Chapter 7 Cold Commissioning

李达 daliopcw@

2016,03

IEC 62337 的定义

Phase during which the activities associated with the testing and operation of equipment or facilities using test media such as water or inert substances, prior to introducing any chemical in the system, take place.

During cold commissioning, we progress through:

安全流体模拟运行(水联运)

Safe Fluid Simulated Operations ;

溶剂流体模拟运行(油联运)

Solvent Simulated Operations

热运

Simulation at operating temperatures

向工艺系统加水(有特殊要求不允许加水的除பைடு நூலகம்)并煮塔

Water is pumped through the process (except where special conditions do not permit it) and boiled up in columns;

启动压缩机或风机送入空气或惰性气体

sieves, resins and desiccants 系统气密性试验 Tightness test of process system

SLIDE 6

3

2016/5/16

设备管道系统钝化

钝化 Passivation

在使用某种材料之前使其对另一种物质惰性化, 在其表面产生抑制或减缓腐蚀作用保护层的化 学处理过程。

如在运行工况下设备各部位温度的是均一的,则在试验时 也应保持其各部温度的均一性,以避免应力集聚

Establish a uniform temperature in all parts of equipment that are supposed to be uniformly hot during operation to avoid setting up stresses;

热试车

Hot-commissioning

试运行(运行调整及性能考核)

Trial operation Trouble Shooting & Performance Test)

试车讲座 7

试车后活动

Post Commissioning

公用工程引入 Utilities introducing 煮炉 Boil out 系统钝化 Passivation 干燥、置换 Dehydrating ,Purging 模拟运行 Simulated Operations 系统装填 Initial charge of catalysts,molecular

模拟运行结束后,排尽系统内的积水,并对设备实施干燥和置换

At the end of the simulation, water should be drained - equipment dried and purged;

试车讲座 7

SLIDE 8

4

2016/5/16

热态试验程序 Hot testing procedures

试验前必须设定各设备的热冲击允许值

The thermal shock tolerance of equipment must be determined beforehand;