检验卡

生产过程执行“三卡”制度管理规定

5.6.5制造车间对一些不影响整车主要性能的小缺陷,考虑到整修需耗大量人力、物力,而建议不处理或仅简单处理的,应由制造车间主管签字同意,并经品管部主管签字同意后,方可下转。

NO.

修改申请单号

修改内容

修改人

修改日期

修订单位

1

2

3

4

5

WI

生产过程执行“三卡”制度

管理规定

文件编号

WI-MFG-009

版次

A/0

页次

2/3

5.4“三卡”一台车一份。

5.5<记录卡>、<流程卡>、<状态表>(以下简称“三卡”)的传递和作业

5.5.1“三卡”上的配置要求和制造车号由制造部填写;

5.5.2“三卡”由制造部负责装订成册,并在整车投产前,发给底盘车间。

5.3.2主要内容:

5.3.2.1车身部分:主要装备件的规格、型号及座位数、颜色等,装配者签字,物料变动记录;

5.3.2.2底盘部分:底盘总成、发动机、变速箱、方向机等型号、规格,装配者签字,物料变动记录;

5.3.2.3客户名称;

5.3.2.4对于试制车辆及批量定单和军品定单的首台产品,应在配置卡上加以说明,并挂牌生产。

7.2数据分析控制程序(RQ-QP-022)

5.5.3.5各制造车间的交检、移交整车程序同5.5.3.2、5.5.3.3、5.5.3.4三个步骤。

5.6各制造车间交检车时,<记录卡>的“记录”、“制作者”、“工位长”栏应认真填写,并对照检验项目,按流程卡记录规定进行签字,如有问题记录于对应记录栏内。

主板检测卡代码大全

主板检测卡代码大全一般来说代码:FF、00、C0、D0、CF、F1或什么也没有表示CPU没通过C1、C6、C3、D3、D4、D6、D8、B0、A7、E1表示内存不过24、25、26、01、0A、0B、2A、2B、31表示显卡不过某些集成显卡主板23、24、25表示可以正常点亮,某些VIA芯片组显示13则表示可以点亮,某些品牌机里的主板显示0B则表示正常,某些主板显示4E表示正常点亮,某些INTEL芯片组的主板显示26或16则表示可以正常点亮。

C1、C6、C3、01、02这个组合循环跳变大部分是I/0坏或刷BIOS如显示05、ED、41则直接刷BIOS 00 .已显示系统的配置;即将控制INI19引导装入。

.01 处理器测试1,处理器状态核实,如果测试失败,循环是无限的。

处理器寄存器的测试即将开始,不可屏蔽中断即将停用。

CPU寄存器测试正在进行或者失败。

02 确定诊断的类型正常或者制造。

如果键盘缓冲器含有数据就会失效。

停用不可屏蔽中断;通过延迟开始。

CMOS写入/读出正在进行或者失灵。

03 清除8042键盘控制器,发出TESTKBRD命令 AAH 通电延迟已完成。

ROM BIOS 检查部件正在进行或失灵。

04 使8042键盘控制器复位,核实TESTKBRD。

键盘控制器软复位/通电测试。

可编程间隔计时器的测试正在进行或失灵。

05 如果不断重复制造测试1至5,可获得8042控制状态。

已确定软复位/通电;即将启动ROM。

DMA初如准备正在进行或者失灵。

06 使电路片作初始准备,停用视频、奇偶性、DMA电路片,以及清除DMA电路片,所有页面寄存器和CMOS停机字节。

已启动ROM计算ROM BIOS检查总和,以及检查键盘缓冲器是否清除。

DMA初始页面寄存器读/写测试正在进行或失灵。

07 处理器测试2,核实CPU寄存器的工作。

ROM BIOS检查总和正常,键盘缓冲器已清除,向键盘发出BAT 基本保证测试命令。

检验工艺卡

审核编制审核校对编制附图项次重要度量检具频次备注一●测色色差计、色板 WSC-S 3件/批样板3件/批二1●卷尺(0~2M)3件/批2卷尺(0~2M)3件/批3●卷尺(0~2M)3件/批4●卷尺(0~2M)3件/批5游标卡尺(0~1000)3件/批6●游标卡尺(0~1000)3件/批外观前保险杠本体(2803011-C42532)总长1961.8mm±3判定基准尺寸检验检验项目外观检验车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司750mm±1.5450mm±1孔距1653.5mm±2孔距1458.5mm±2孔距1240.7mm±2孔距前保险杠本体(2803011-C42532)颜色光滑平整、无变形、缺口、裂纹、飞边、毛刺,表面无污迹、发白、黑斑、拉毛、划伤、刀伤、修整痕,整体无色差,各部位装配间隙均匀。

●纹理G040孔距目测3件/批审核编制审核校对编制车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司审核编制审核校对编制车型C42-712/732MPP1材料2803011-C42532零件名称前保险杠本体提 供认 可供应商代号供应商名称XA652零件图号批准江苏科博汽车部件有限公司。

工艺卡、工序卡、检验卡

Word 资料Word 资料机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 1 页车间工序号工序名称材料牌号35 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数精密锻件 1 1设备名称型号同时加工件数钻床Z518 1夹具编号夹具名称切削液000-1 专用夹具工位器具编号工位器具名称工序工时准终单件2.088 2.093工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时(min)机动辅助1 钻φ8孔Z518 1100 26.1 0.3 4 1 0.101 1.87 23Word 资料机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 2 页车间工序号工序名称材料牌号35 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数精密锻件 1 1设备名称型号同时加工件数钻床Z518 1夹具编号夹具名称切削液000-2 专用夹具工位器具编号工位器具名称工序工时准终单件2.088 2.093工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时(min)机动辅助1 钻φ8孔Z518 1100 26.1 0.3 4 1 0.101 1.87Word 资料23机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称输油泵壳体零(部)件名称输油泵壳体共 4 页第 3 页车间工序号工序名称材料牌号35 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数精密锻件 1 1设备名称型号同时加工件数钻床Z518 1夹具编号夹具名称切削液000-3 专用夹具工位器具编号工位器具名称工序工时准终单件Word 资料2.088 2.093工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时(min)机动辅助1 钻φ8孔Z518 1100 26.1 0.3 4 1 0.101 1.87 23机械加工工序卡片机械加工工序卡片产品型号零(部)件图号产品名称输油泵壳体零(部)件名称输油泵壳体共 3 页第 1 页车间工序号工序名称材料牌号35 钻HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数精密锻件 1 1设备名称型号同时加工件数钻床Z518 1夹具编号夹具名称切削液000-1 专用夹具Word 资料检验工序卡Word 资料Word 资料。

工艺过程卡、工艺卡、技术检验卡标准模板

硬度

零件净重

序号

检验内容

量具及检验夹具

标准量具

检验示意图(或检验说明)

名称

编号

车间主任

组长

检验科长

审核

共页

更改标记

更改文件

更改签字

日期

更改标记

更改文件

更改签字

日期

工艺科长

编制

第页

第二届中国兵器工业集团职业技能大赛机械加工技术检验卡模板(2)

XXX企业

技术检验卡

车间

工序号

零件号

工段

工序名称

零件名称

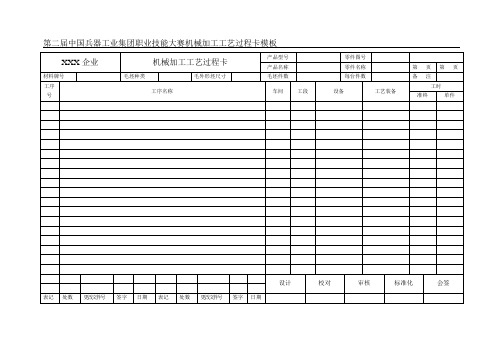

第二届中国兵器工业集团职业技能大赛机械加工工艺过程卡模板

XXX企业

机械加工工艺过程卡

产品型号

零件图号

产品名称

零件名称

第页

第页

材料牌号

毛坯种类

毛外形坯尺寸

毛坯件数

每台件数

备注

工序号

工序名称

车间

工段

设备

工艺装备

工时

准终

单件

设计

校对

审核

标准化

会签

表记

处数

更改文件号

签字

日期

表记

处数

更改文件号

签字

日期

第二届中国兵器工业集团职业技能大赛机械加工工艺卡模板(1)

XXX企业

机械加工工艺卡

产品型号

零件图号

产品图号

零件名称

共页

第页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

整车装配随车质量检验卡

整车装配随车质量检验卡车辆名称:纯电动城市物流配送车车辆型号: NJ5020XXYEV4VIN 码:出厂编号:上线装配日期年月日检验入库日期年月日出厂日期年月日南京南汽专用车有限公司说明一、总则1 、本检验卡是适用于操作者自检,品质部过程检验、终检、入库及整车抽检的标准。

同时记录车辆相关档案数据。

提供车辆追溯依据。

二、填写要求1、检验卡由计划部门按照订单填写相应信息后发放生产车间。

2、检验卡中每一检验项目的“操作者”应填写清楚操作者姓名及完成日期,并且对每个装配项目自检,操作者签字后表示自检合格。

未按以上要求填写每次每项扣款10元,班长(组长)扣除 5 元。

3 、检验员(过程)检验时应认真检查。

对每一项检验项目是否合格作出判定,如有实测值在相应的“实测结果”栏内记录实测值,在“检验结果”栏内打“√”表示合格通过,(“检检员”栏内签写检验员姓名及日期)对检验不通过的项目在“车辆问题记录表” “装配过程检查”栏内注明内容交操作者返修,操作者返修后自检合格在“操作者”栏内达“√”表示自检合格。

当检验员复检不合格时将扣款20元/ 项,同时继续返修,直致故障排除。

检验员复检合格时在“检验结果”栏内打“√”表示合格。

4 、所有项目检验合格后,车辆方可流入下道工序。

对出现不合格项目的车辆需要流入下道工序需经质管部或总经理签字同意。

未按以上执行一次扣款责任班组50-100 元。

5 、对需要返修的缺陷,未彻底排除就流入下道工序,按原扣款金额再扣一次,根本未解决的按原扣款金额的 2 倍再加扣一次,直至解决。

6 、每个操作者以及检验员必须认真检查,认真填写,内容明确,字迹清晰工整,不得潦草涂改。

7 、“车辆重要零部件简要信息及编号”由实际装配者填写所装配零部件编号,如同一品种部件有不同厂家,需在相对应厂家栏内打“√”。

8 、“整车自检调修卡”“整车出厂检验卡”由检验员填写。

9 、车辆缺件必需在缺件下线记录单中记录,否则质检员按漏装判定。

乙肝五项检测卡

乙肝五项检测卡 This manuscript was revised on November 28, 2020乙肝五项检测卡(胶体金法)使用说明书[产品名称]通用名称:乙肝五项检测卡(胶体金法)英文名称:Diangnostic Kit for Multi-HBV(Colloidal Gold)[包装规格]25人份/盒[预期用途]本试剂盒用于体外定型检测人血清、血浆样本中的乙型肝炎病毒表面抗原、乙型肝炎病毒表面抗体、乙型肝炎病毒e抗原、乙型肝炎病毒e 抗体、乙型肝炎病毒核心抗体。

乙型肝炎病毒引起的感染带来了严重的公共卫生问题。

母婴传播、性传播和血液传播是主要的传播途径。

尽早的发现感染可以有效的减少疾病的传播。

该产品用于乙型肝炎病毒感染的辅助诊断。

[检验原理]乙肝五项检测卡(胶体金法)采用胶体金免疫层析技术,将五个诊断意义相关的试剂通过一个包装组合在一起。

同时进行乙型肝炎病毒五项标志物的检测,在不影响各自性能的情况下,便于客户的储存和使用。

HBsAg金标试条利用双抗本夹心法原理,在玻璃纤维膜上预包被金标鼠抗HBsAg单抗(Au-sAb1),在硝酸纤维素膜上检测线和对照线处分别包被鼠抗HBsAg单抗(sAb2)和羊抗鼠lgG。

检测阳性样本时,样本中HBsAg与胶体金标记抗体结合形成复合物,在层析作用下复合物没膜带向前移动,经过检测线时与预包被的抗体结合形成“Au-sBb1-HBsAg-sAb2”夹心物而凝聚显色,游离金标抗体则在对照线处与羊抗鼠lgG结合而富集显色。

阴性样本则仅在对照线处显色。

抗—HBs金标试条利用双抗原夹心法原理,在玻璃纤维纸上预包被金标表面抗原(纯化抗原)(Au—sAg),在硝酸纤维素膜上检测线和对照线处分别包装(纯化抗原)HBsAg和羊抗HBsAg。

检测阳性样本时,样本中的HBsAb与胶体金标记表面抗原结合形成复合物,在层析作用下复合物沿膜带向前移动,经过检测线时邓预包被的表面抗原结合形成“Au-sAg-HBsAb-sAg”夹心物而凝聚显色,游离金标抗原则在对照线处与羊抗HBsAg结合而富集显色。

轴类零件机械加工检验卡(中英文)

签字-日期

Signature-date

备注

Notes

轮位

Location of wheel

直径diameter A

长度length C

轴承颈

Neck of bearing

直径diameter A

长度length C

密封位

Location of seal

直径diameter B

长度length C

槽长C

Length of key trough

对称度A

symmetry

注:需热处理的轴应在粗加工后留有足够余量的情况下进行,该余量应经技术主管审批。检验员在相应检验记录栏中附加字母R。

Notes: The heat treatment of the shaft should be carried out in the condition of the tolerance must be approved by technical charge. The insprttor must fill work the letter “R” in the relevant sheet.

槽深B

Depth of key trough

槽长C

Length of key trough

对称度A

symmetry

大链轮位键槽及其对轴线的对称度

Key of big chain wheel and its symmetry to axes

槽宽A

Width of key trough

槽深B

Depth of key trough

编制draft:审核checked:批准approved:

轴类零件机械加工检验卡

主板检测卡代码大全

主板检测卡代码大全 The following text is amended on 12 November 2020.主板检测卡代码大全一般来说代码:FF、00、C0、D0、CF、F1或什么也没有表示CPU没通过C1、C6、C3、D3、D4、D6、D8、B0、A7、E1表示内存不过24、25、26、01、0A、0B、2A、2B、31表示显卡不过某些集成显卡主板23、24、25表示可以正常点亮,某些VIA芯片组显示13则表示可以点亮,某些品牌机里的主板显示0B则表示正常,某些主板显示4E表示正常点亮,某些INTEL芯片组的主板显示26或16则表示可以正常点亮。

C1、C6、C3、01、02这个组合循环跳变大部分是I/0坏或刷BIOS如显示05、ED、41则直接刷BIOS 00 .已显示系统的配置;即将控制INI19引导装入。

.01 处理器测试1,处理器状态核实,如果测试失败,循环是无限的。

处理器寄存器的测试即将开始,不可屏蔽中断即将停用。

CPU寄存器测试正在进行或者失败。

02 确定诊断的类型(正常或者制造)。

如果键盘缓冲器含有数据就会失效。

停用不可屏蔽中断;通过延迟开始。

CMOS写入/读出正在进行或者失灵。

03 清除8042键盘控制器,发出TESTKBRD命令(AAH)通电延迟已完成。

ROM BIOS检查部件正在进行或失灵。

04 使8042键盘控制器复位,核实TESTKBRD。

键盘控制器软复位/通电测试。

可编程间隔计时器的测试正在进行或失灵。

05 如果不断重复制造测试1至5,可获得8042控制状态。

已确定软复位/通电;即将启动ROM。

DMA初如准备正在进行或者失灵。

06 使电路片作初始准备,停用视频、奇偶性、DMA电路片,以及清除DMA电路片,所有页面寄存器和CMOS停机字节。

已启动ROM计算ROM BIOS检查总和,以及检查键盘缓冲器是否清除。

DMA初始页面寄存器读/写测试正在进行或失灵。

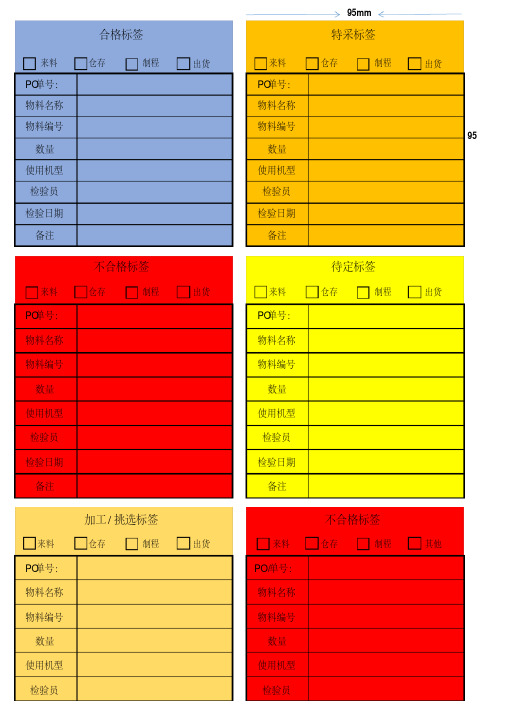

检验状态标识卡

PO 单号:PO 单号:物料名称物料名称物料编号物料编号数量数量使用机型使用机型检验员检验员检验日期检验日期备注

备注

PO 单号:PO 单号:物料名称物料名称物料编号物料编号数量数量使用机型使用机型检验员检验员检验日期检验日期备注

备注

PO 单号:PO/单号:物料名称物料名称物料编号物料编号数量数量使用机型使用机型检验员

检验员

合格标签

特采标签

不合格标签

待定标签

不合格标签

加工/挑选标签

来料

制程

出货

仓存

制程

出货

仓存

制程

出货

仓存

制程

出货

仓存

制程

出货

仓存

来料

来料

来料

来料

95mm

95

制程

其他

仓存

来料。

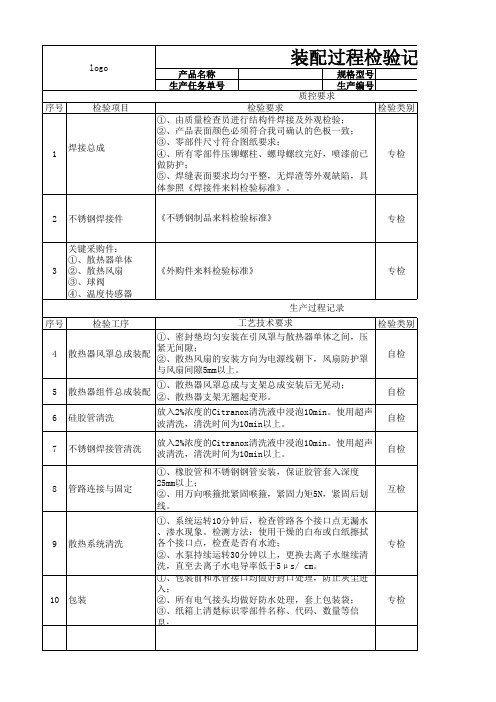

装配过程检验记录卡

合格Байду номын сангаас;不合格□

合格□;不合格□

合格□;不合格□

检验员:

检验日期:

5 6 7

自检 自检 自检

8

管路连接与固定

互检

9

散热系统清洗

专检

10 包装

专检

综合判定:合格□;不合格□

检验员:

检验记录卡

生产日期 检验结果 数据记录 检验员

合格□;不合格□

合格□;不合格□

合格□;不合格□

检验结果 合格□;不合格□

数据记录

检验员

合格□;不合格□ 合格□;不合格□ 合格□;不合格□

序号

检验项目

1

焊接总成

专检

2

不锈钢焊接件 关键采购件: ①、散热器单体 ②、散热风扇 ③、球阀 ④、温度传感器 检验工序

专检

3

《外购件来料检验标准》

专检

生产过程记录 序号 4 工艺技术要求 ①、密封垫均匀安装在引风罩与散热器单体之间,压 紧无间隙; 散热器风罩总成装配 ②、散热风扇的安装方向为电源线朝下,风扇防护罩 与风扇间隙5mm以上。 散热器组件总成装配 硅胶管清洗 不锈钢焊接管清洗 ①、散热器风罩总成与支架总成安装后无晃动; ②、散热器支架无翘起变形。 放入2%浓度的Citranox清洗液中浸泡10min。使用超声 波清洗,清洗时间为10min以上。 放入2%浓度的Citranox清洗液中浸泡10min。使用超声 波清洗,清洗时间为10min以上。 ①、橡胶管和不锈钢钢管安装,保证胶管套入深度 25mm以上; ②、用万向喉箍批紧固喉箍,紧固力矩5N,紧固后划 线。 ①、系统运转10分钟后,检查管路各个接口点无漏水 、渗水现象。检测方法:使用干燥的白布或白纸擦拭 各个接口点,检查是否有水迹; ②、水泵持续运转30分钟以上,更换去离子水继续清 洗,直至去离子水电导率低于5μ s/ cm。 ①、包装前和水管接口均做好封口处理,防止灰尘进 入; ②、所有电气接头均做好防水处理,套上包装袋; ③、纸箱上清楚标识零部件名称、代码、数量等信 息; 检验类别 自检

来料检验标识卡

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称ห้องสมุดไป่ตู้ 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

来料标识卡

料号: 物料名 称: 供应商: 检验状 态质:量状 态: 检验员:

数量 日期 □合格 □不合格 □让步放行 □挑选使用 □退货

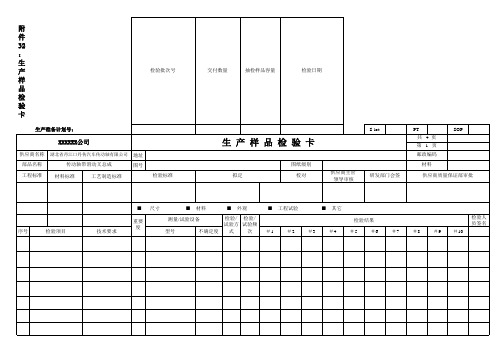

生产样品检验卡

共 4页 第1页

邮政编码

材料

供应商质量保证部审批

序号

检验项目

技术要求

■ 尺寸

■ 材料

■ 外观

■ 工程试验

■ 其它

重要 度

测量/试验设备

检验/ 检验/ 试验方 试验频

检验结果

检验人 员签名

型号

不确定度 式

次

#1

#2

#3

#4

#5#6Βιβλιοθήκη #7#8#9 #10

生 产 样 品 检 验 卡(续表)

部品 名称

序号

传动轴带滑动叉总成

检验项目

技术要求

图号

重要 度

图纸级别

材料

共页 第页

测量/试验设备 型号

不确定度

检验/ 试验方

式

检验 频次

#1

#2

#3

#4

检验结果

#5

#6

#7

#8

检验人 员签名

#9 #10

生 产 样 品 检 验 卡(附图)

部品 名称

图号

图纸级别

材料

共页 第页

附

件

32

:

生

产

检验批次号

样

品

检

验

卡

生产准备计划号:

XXXXXX公司

供应商名称 湖北省丹江口丹传汽车传动轴有限公司 地址

部品名称

传动轴带滑动叉总成

图号

工程标准 材料标准

工艺制造标准

检验标准

交付数量

抽检样品容量

检验日期

生产样品检验卡

拟定

图纸级别 校对

供应商主管 领导审核

S-lot 研发部门会签

PT

SOP

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燃油系统修复工艺卡

卡号

零件

01

名称

编号

修复设备

第1页

燃油系统修复

01

燃油压力表

共1页

说明:此卡为燃油系统修复工艺卡。

工序号

工种

技术要求

修复方法

设备

工具

修复时间

备注

001

怠速时燃油压力过低修复

修复后应符合车型技术要求

更换配件

燃油压力表

套筒、中斐、小斐、丁字杆、十字螺丝刀

15分钟

更换燃油滤清器;更换燃油压力调节器;更换电动燃油泵

5分钟

检查燃油泵、燃油滤清器和燃油压力调节器

002

燃油泵最大压力

正常油压为600kPa左右用燃油力表连接燃油管燃油压力表

压力值为440kPa

5分钟

检查燃油泵

003

燃油泵保持压力

正常油压为340kPa左右

用燃油压力表连接燃油管

燃油压力表

压力值为280 kPa

5分钟

检查燃油泵

燃油压力修复工艺卡

企业名称

燃油压力检验卡

企业名称

浙江汽车职业技术学院

燃油压力检验卡

卡号

零件

01

名称

编号

检测工具

第1页

燃油压力检测

01

燃油压力表

共1页

说明:此卡为燃油压力检验卡。

工序号

工种

技术要求

操作方法

检测

工具

检验结果

检验时间

备注

001

怠速时的燃油压力

正常油压为400 kPa左右

用燃油压力表连接燃油管

燃油压力表

压力值为240 kPa

002

怠速时燃油压力过高修复

修复后应符合车型技术要求

更换配件

燃油压力表

套筒、中斐、十字螺丝刀

15分钟

更换燃油压力调节器