酱油、调味酱、蚝油HACCP计划

酱类HACCP计划书

酱类HACCP计划书1. 引言HACCP(Hazard Analysis Critical Control Point)是指危害分析关键控制点,是一种食品安全管理系统。

酱类产品因其特殊的食材和独特的生产过程,在生产和加工过程中存在一定的食品安全隐患。

因此,建立酱类HACCP计划书,对酱类产品的生产流程进行全面的风险分析和控制,对保障食品安全具有重要意义。

2. HACCP计划书的目的本HACCP计划书的目的是通过分析和识别酱类产品生产的关键控制点,制定相应的控制和监测措施,以确保酱类产品在生产、加工和储存过程中的食品安全。

3. HACCP计划书的范围本HACCP计划书适用于酱类产品的生产过程,包括原材料采购、原料储存、加工过程、包装和储存。

4. HACCP计划书的风险分析4.1 风险识别针对酱类产品生产过程中存在的潜在食品安全风险,进行风险识别,包括但不限于以下方面:•传染病病原体:如大肠杆菌、沙门氏菌等;•毒素:如霉菌产生的黄曲霉毒素等;•重金属:如铅、汞等。

4.2 风险评估对酱类产品生产过程中的风险进行评估,包括风险的严重程度和概率,确定各种食品安全风险的优先级。

4.3 风险控制在风险评估的基础上,制定相应的控制措施,包括但不限于以下方面:•原材料的选择和采购:选择来源可靠、符合食品安全要求的原材料;•原材料储存:对原材料进行合理的储存,防止霉菌、虫蛀等污染;•加工过程:确保加工设备的清洁和消毒,控制加工温度和时间,以杀灭病原体和毒素;•包装和储存:采用安全、密封、无毒的包装材料,避免外界污染。

5. HACCP计划书的关键控制点5.1 控制点1:原材料采购和储存针对食品安全风险:“传染病病原体、霉菌产生的毒素”•采购合格的原材料:与合格供应商建立稳定的合作关系,对每一批次的原材料进行检验;•原材料储存规范:在适当的温度和湿度下存放原材料,防止霉菌滋生和虫蛀。

5.2 控制点2:加工过程针对食品安全风险:“传染病病原体、霉菌产生的毒素”•设备清洁和消毒:定期对加工设备进行清洁和消毒,防止细菌和霉菌滋生;•加工温度和时间控制:确保加工过程中的温度和时间符合要求,以杀灭病原体和毒素。

版酱油HACCP计划

版酱油HACCP计划HACCP(Hazard Analysis and Critical Control Points)是一种国际上广泛认可的食品安全管理体系,旨在通过对食品生产和加工过程中的危害进行分析,识别关键控制点,制定有效的控制措施,确保食品安全和质量。

酱油是中国传统的调味品之一,具有较长的历史。

然而,由于酱油生产过程中存在着一系列的生物、化学和物理性危害因素,因此制定和实施HACCP计划对于确保酱油的安全性至关重要。

一、HACCP计划的制定1.风险分析:对酱油生产和加工过程中可能存在的生物、化学和物理性危害进行评估,确定主要的危害源。

2.确定关键控制点:根据风险分析的结果,确定必须进行有效控制的关键控制点。

在酱油生产过程中,可能的关键控制点包括原料接收、发酵、沉淀、过滤、杀菌和包装等环节。

3.制定监测措施:在每个关键控制点上制定相应的监测措施,以监测和控制危害的发生。

例如,在原料接收环节,可以制定监测原料是否符合要求的检验标准。

4.制定纠正措施:当监测结果不符合预期时,制定相应的纠正措施,以消除危害。

例如,在发酵环节,如果PH值超出标准范围,可通过调整酿造时间或加入辅助剂来纠正。

5.建立记录和文档:建立完善的记录和文档系统,以记录关键控制点的监测结果、纠正措施的执行情况等信息。

二、酱油生产过程中的关键控制点示例1.原料接收:确保所采购的大豆、小麦等原料符合质量和安全要求,进行常规的检验和抽样分析。

2.发酵:控制发酵的温度、湿度和时间,以确保发酵过程中的微生物活性和酶的活性达到标准要求。

3.沉淀:通过沉降或离心等方式,将发酵液中的悬浮物和杂质分离,确保酱油的清澈透明。

4.过滤:使用过滤器等设备对沉淀液进行过滤,去除微小颗粒和悬浮物,确保酱油的品质和安全性。

5.杀菌:在酱油生产过程中,通过杀菌设备对酱油进行热处理或紫外线照射,以灭菌和延长酱油的保质期。

三、HACCP计划的实施和监控1.培训和培养员工:将HACCP计划作为企业的一项重要管理制度,培训员工相关知识,提高其安全意识和风险防范能力。

版酱油HACCP计划

版酱油HACCP计划酱油是中国传统的调味料,在中国菜肴中占有重要地位。

然而,酱油的加工过程如不严格控制,可能会导致食品安全问题。

因此,采用食品安全管理体系如危害分析和关键控制点(HACCP)计划,可以确保酱油的安全性,并确保消费者的健康。

HACCP计划是一种基于食品安全的预防性系统,通过识别可能存在的危害并采取相应的控制措施来降低食品被污染的风险。

下面是一个针对酱油加工的HACCP计划的示例:1.酱油加工的危害分析:1.1生物危害:可能的生物危害源包括细菌(如大肠杆菌、沙门氏菌)、霉菌(如黄曲霉菌)等。

1.2化学危害:可能的化学危害源包括重金属、农药残留、添加剂等。

1.3物理危害:可能的物理危害源包括异物(如金属碎屑、玻璃等)。

2.确定关键控制点(CCPs):2.1原料接收:检验原料是否符合安全标准,确保无生物、化学和物理污染。

2.2发酵过程:确保发酵过程中温度、酸碱度等条件符合要求,以杀灭潜在的生物危害。

2.3灭菌过程:对发酵后的酱油进行灭菌处理,确保消灭潜在生物危害。

2.4包装过程:确保包装材料符合食品安全标准,并进行适当的密封以防止物理污染。

3.确定每个CCP的关键限度:3.1原料接收:检验原料是否符合安全标准,确保无生物、化学和物理污染。

-温度限度:原料温度应低于5℃,以防止微生物繁殖。

-外观限度:无异味、异物等。

3.2发酵过程:确保发酵过程中温度、酸碱度等条件符合要求,以杀灭潜在的生物危害。

-温度限度:发酵过程中温度应保持在30-35℃之间,以利于大肠杆菌等病原菌的消灭。

-酸碱度限度:确保发酵液的酸碱度在适宜范围内。

3.3灭菌过程:对发酵后的酱油进行灭菌处理,确保消灭潜在生物危害。

-温度限度:灭菌温度应达到80-90℃,并保持一定时间,以确保菌落被消灭。

-在灭菌过程中添加足够的防腐剂。

3.4包装过程:确保包装材料符合食品安全标准,并进行适当的密封以防止物理污染。

-包装材料的安全性:确保包装材料无毒害物质溶出。

haccp在酿造酱油生产中的应用

haccp在酿造酱油生产中的应用全文共四篇示例,供读者参考第一篇示例:HACCP(Hazard Analysis and Critical Control Points)是一种用于保障食品安全的体系,它通过分析可能存在的危害和关键控制点来预防和管理食品安全风险。

在酿造酱油生产中,HACCP体系的应用可以有效地保证酱油产品的质量和安全,提高生产效率和企业竞争力。

要在酱油生产的各个环节中进行危害分析。

从原料采购、生产工艺到成品包装,都可能存在各种潜在的危害。

原料质量不合格、污染物进入生产环境、交叉污染等。

通过对这些可能存在的危害进行分析,可以帮助企业确定关键控制点,制定相应的控制措施。

要建立合理的控制措施,确保每个关键控制点的有效控制。

在酿造酱油生产中,关键控制点可能包括原料检验、发酵过程控制、温度控制、清洁消毒等。

通过建立标准操作程序(SOP)、设立监测系统、进行员工培训等措施,可以有效地控制危害的风险,保证产品质量和安全。

要建立有效的记录和追溯体系,确保产品质量可追溯。

记录可以帮助企业监控生产过程、发现问题和改进措施。

合理的追溯体系可以在发生食品安全事件时,及时追踪产品的来源和流向,做到召回管理和事后处理。

定期开展内部审核和外部审核,不断完善HACCP体系。

内部审核可以帮助企业发现问题、改进措施,保证体系的有效运行;外部审核可以通过第三方的独立评估,提高体系的可信度和可靠性。

HACCP在酿造酱油生产中的应用,可以帮助企业全面控制食品安全风险,保障产品质量和安全,提升生产效率和市场竞争力。

酿造酱油生产企业应该重视HACCP体系的建立和运行,不断完善和提升食品安全管理水平。

第二篇示例:HACCP是指危害分析和关键控制点(Hazard Analysis and Critical Control Points)的简称,是一种设计用于确保食品安全的预防性系统。

HACCP系统通过对食品生产过程中可能发生的危害因素进行系统分析和控制,以确保食品质量和安全性。

haccp在酱油生产中的应用研究

haccp在酱油生产中的应用研究HACCP(Hazard Analysis and Critical Control Points)是一种食品安全管理系统,可用于控制和预防食品生产过程中的危害因素。

酱油是一种非常常见的调味品,因此在酱油生产过程中应用HACCP具有重要意义。

本文将探讨HACCP在酱油生产中的应用研究。

首先,HACCP在酱油生产中的应用可以从原料选择开始。

通过对原料的分析和评估,可以确定酱油生产过程中可能存在的危害因素。

比如,在选择大豆作为主要原料时,应对其进行质量检测,确保没有重金属、农药残留等有害物质。

接下来,酱油的传统发酵过程是酱油生产过程中的关键环节。

在这个环节中,应用HACCP可以发现并控制潜在的风险。

例如,在发酵过程中,可能存在微生物的生长,可能产生有害的毒素。

通过使用HACCP,可以对发酵过程进行监测和控制,确保微生物的数量在可接受的范围内,并确保没有有害毒素的产生。

此外,酱油生产过程中的温度控制也是非常重要的。

HACCP可以应用于监测和控制生产过程中的温度变化。

例如,在酱油发酵过程中,温度过高或过低都可能导致微生物的生长和繁殖,以及其他化学变化。

通过使用温度监测设备和控制系统,可以实时监测酱油发酵的温度,并根据需要进行调整,以确保生产过程的安全性和质量。

此外,酱油生产过程中的卫生措施也是HACCP应用的重要方面。

在酱油生产中,卫生措施包括设备和工具的清洁、员工的卫生要求等。

通过建立和实施卫生措施,可以避免由于污染物进入酱油中而引发的食品安全问题。

同时,还可以减少由于微生物污染或设备污染而引发的质量问题。

最后,HACCP还可以应用于酱油生产过程中的产品包装和储存环节。

在这个环节中,应用HACCP可以保证酱油在包装和储存过程中不受外界污染。

例如,在包装过程中,应控制包装材料的质量,以确保不会释放有害物质。

在储存过程中,应控制储存温度和湿度,以防止酱油变质。

综上所述,HACCP在酱油生产中的应用研究十分重要。

SI52-HACCP酱油

基于HACCP的食品安全管理体系酱油酿造专业审核指导书1适用范围本指导书适用于酱油酿造专业/行业HACCP管理体系认证审核,对应于《基于HACCP的食品安全管理体系认证业务范围分类表》的专业代码为C1462 。

应用本指导书时必须识别适用性。

随着社会进步,本指导书有可能落后于专业发展,使用者应关注专业动态,掌握新的专业信息用于审核。

2 相关法律、法规及标准2.1 相关法律、法规和规章中华人民共和国食品卫生法中华人民共和国计量法中华人民共和国产品质量法中华人民共和国标准化法中华人民共和国商检法中华人民共和国环境保护法质检监函[2002]006号《食品质量安全监督管理办法》2002年认监委第三号公告《食品生产企业危害分析与关键控制点(HACCP)管理体系认证管理规定》CNAB/AC11:2002 附件3《认证机构实施基于HACCP的食品安全管理体系认证的认可基本要求》中国出口食品生产企业卫生要求 2002年认监委20号令《基于HACCP的食品安全管理体系规范》CNAB—SI52《出口调味品加工企业注册卫生规范》国家进出口商品检验局《食品企业通用卫生规范》 GB 14881-94《酱油厂卫生规范》 GB 8953-882.2 相关标准2.2.1 调味品名词.术语.酱油 SB/T 10298-1999 2.2.2 酱油分类 SB/T 10173-932.2.3 酿造酱油 GB 18186-20002.2.4 酱油卫生标准 GB 2717-19962.2.5 酱油卫生标准的分析方法 GB/T 5009.39-1996 2.2.6 食品微生物学检验调味品检验 GB 4789.22-942.2.7 低盐固态发酵酱油酿造工艺规程 SB/T 10311-1999 2.2.8 高盐稀态发酵酱油酿造工艺规程 SB/T 10312-1999 2.2.9 固稀发酵法酱油酿造工艺规程 SB/T 10313-1999 2.2.10 食用大豆粕 GB/T 13382-922.2.11 食用豆粕卫生标准 GB14932.1-942.2.12 小麦 GB 1351-19992.2.13 粮食卫生标准 GB 2715-812.2.14 食用盐卫生标准 GB 2721-20032.2.15 食用盐 GB 5461-20002.2.16 生活饮用水卫生标准 GB5749-19852.2.17 食品添加剂焦糖色 GB 8817-20012.2.18 食品添加剂苯甲酸钠 GB 1902-942.2.19 食品添加剂使用卫生标准 GB2760-19962.2.20 食品包装用聚乙烯成型品卫生标准 GB 9687-882.2.21 不锈钢食具容器卫生标准 GB9684-19882.2.22 复合食品包装袋卫生标准 GB 9683-19882.2.23 食品标签通用标准 GB7718-19942.2.24 食品塑料周转箱 GB/T5737-19962.2.25 食品工具、设备用洗涤剂卫生标准 GB14930.1-19942.2.26 食品工具、设备用消毒剂卫生标准 GB14930.1-19942.2.27 食用容器内壁聚酰胺环氧树脂涂料卫生标准 GB 9686-19882.2.28 瓦楞纸箱 GB 6543-862.2.29 污水综合排放标准 GB 8978-19963 产品特点酿造酱油是指:以大豆或豆粕、面粉或小麦、麸皮为主要原料,经微生物发酵制成的具有特殊色、香、味的液体调味品。

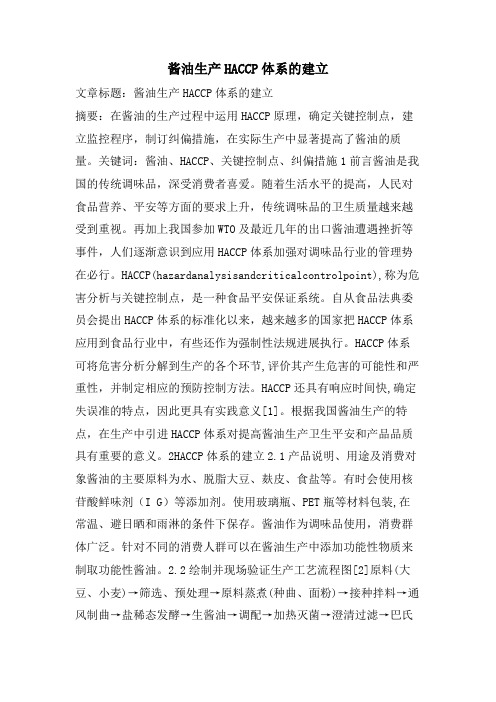

酱油生产HACCP体系的建立

酱油生产HACCP体系的建立文章标题:酱油生产HACCP体系的建立摘要:在酱油的生产过程中运用HACCP原理,确定关键控制点,建立监控程序,制订纠偏措施,在实际生产中显著提高了酱油的质量。

关键词:酱油、HACCP、关键控制点、纠偏措施1前言酱油是我国的传统调味品,深受消费者喜爱。

随着生活水平的提高,人民对食品营养、平安等方面的要求上升,传统调味品的卫生质量越来越受到重视。

再加上我国参加WTO及最近几年的出口酱油遭遇挫折等事件,人们逐渐意识到应用HACCP体系加强对调味品行业的管理势在必行。

HACCP(hazardanalysisandcriticalcontrolpoint),称为危害分析与关键控制点,是一种食品平安保证系统。

自从食品法典委员会提出HACCP体系的标准化以来,越来越多的国家把HACCP体系应用到食品行业中,有些还作为强制性法规进展执行。

HACCP体系可将危害分析分解到生产的各个环节,评价其产生危害的可能性和严重性,并制定相应的预防控制方法。

HACCP还具有响应时间快,确定失误准的特点,因此更具有实践意义[1]。

根据我国酱油生产的特点,在生产中引进HACCP体系对提高酱油生产卫生平安和产品品质具有重要的意义。

2HACCP体系的建立2.1产品说明、用途及消费对象酱油的主要原料为水、脱脂大豆、麸皮、食盐等。

有时会使用核苷酸鲜味剂(I G)等添加剂。

使用玻璃瓶、PET瓶等材料包装,在常温、避日晒和雨淋的条件下保存。

酱油作为调味品使用,消费群体广泛。

针对不同的消费人群可以在酱油生产中添加功能性物质来制取功能性酱油。

2.2绘制并现场验证生产工艺流程图[2]原料(大豆、小麦)→筛选、预处理→原料蒸煮(种曲、面粉)→接种拌料→通风制曲→盐稀态发酵→生酱油→调配→加热灭菌→澄清过滤→巴氏灭菌→装瓶→成品2.3危害分析危害分析需要对酱油生产的各个环节进展分析,包括原料接收贮存、原料蒸煮、制曲、发酵、提取、配兑、灭菌和灌装等各个环节可能存在生物、化学、物理的危害及危害产生的原因,针对造成这些危害的原因制定出预防控制措施。

酱油的危害分析表和HACCP表

实时观察每2小时记录一次

每桶

实时观测

每1小时记录一次

灭菌操作工

灭菌温度

<80℃,保温时间延长至1hr以上

保温温度

<70℃,对该批产品进行评估后方能进入配兑

保温时间不足:延长保温时间

(具体可参考“灭菌CCP)

重新灭菌

灭菌CCP2情况记录表

纠偏与预防措施处理单

生产部主任或值班领班每班审核“灭菌CCP2情况记录表”与“纠偏与预防措施处理单”

否

物理性:石头等

否

在生产、运输过程中带入

通过筛滤等措施予以除去

否

生产用水

生物性:细菌,大肠菌群超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

否

化学性:游离余氯、重金属等有害化学物质超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

否

物理性:放射性等有害物质超标

否

由自来水厂,供水符合生活饮用水卫生标准,通过ssop进行控制

调节水量

(具体参考“黄豆酱油二次灭菌CCP2)

黄豆酱油二次灭菌CCP2情况记录表

纠偏与预防措施处理单

生产部主任或值班领班每班审核“黄豆酱油二次灭菌CCP2情况记录表”与“纠偏与预防措施处理单”

定期对温度表进行校正

1

2

3

4

5

6

7

8

9

10

CCP

重 要

危 害

关 键

限 值

监控

纠偏措施

记录

验证

内容

方法

频率

监控者

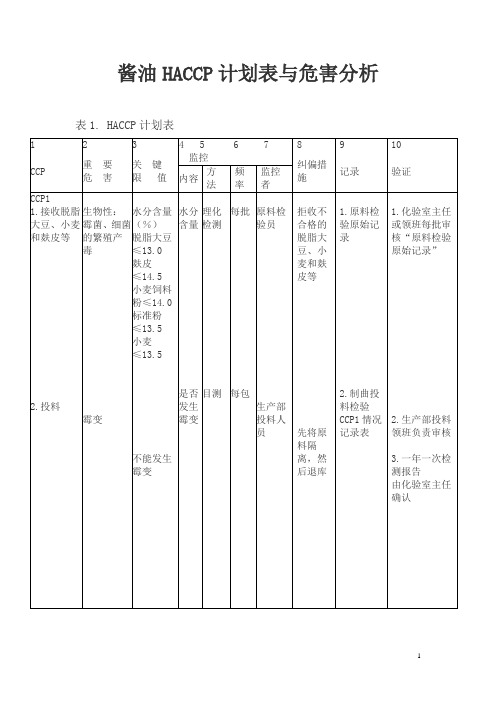

酱油HACCP计划表与危害分析

表1. HACCP计划表

调味品食品HACCP计划书

**食品有限公司

版本:A/1

受控状态:受控

文件编号:WI-04

编制:HACCP小组

审核:

批准:

复合食品包装袋

名称复合食品包装袋

产品描述由纸、塑料薄膜、铝箔经粘合剂复合而成的食品包装袋。

重要特性

感官:平整、无皱纹、封边良好,不得有裂纹、空隙及复合层分离,

袋装浸泡液:不得有异味、异臭、浑浊和脱色现象

项目指标项目指标

甲苯二胺,mg/L ≤ 0.004 高锰酸钾消耗量≤10mg/L

蒸发残渣,mg/L ≤ 30 正己烷≤30PPM

重金属,mg/kg ≤ 1

生产厂家原料来自合格供应商产地福建、广东

包装类型PE 膜袋交付方式常温运输贮存方式常温、防潮、防晒保质期 /

用前处理紫外或臭氧杀菌

接受准则GB/T10004-2008

调味品食品HACCP计划书。

HACCP在酱油生产中的应用管理

HACCP在酱油生产中的应用管理摘要:本文根据HACCP原理,对酱油生产过程中的每一个环节进行了危害分析,确定了酱油生产的关键控制点,提出了相应的预防措施和监测手段,为酱油的生产提供了质量保证体系。

关键词:HACCP,酱油、质量酱油是一种历史悠久的传统调味品,深得我国人们的喜爱。

但数千年来由于食品酿造工业一向不为人们所重视,长期处于手工操作的落后状态,且由于广大厂家的技术力量参差不齐,无法做到保证产品的食品安全。

同时近几年不断披露的食品质量问题亦使消费者的信心下降。

虽然随着国家监管力度的加强,QS制度的强制执行,淘汰了一部分土作坊式的厂家,但酱油的食品安全问题仍未能使广大消费者放心。

HACCP即危害分析与关键控制点(Hazard Analysis Critical Control Point)是以预防食品安全危害为基础的食品安全生产、质量控制的保证体系。

尽快将其全面引入酱油生产企业,将有利和加快本行业的健康发展。

为了生产出高品质的酱油,作者根据HACCP原理,结合酱油生产的工艺特点,制订了HACCP管理体系,以期为酱油的生产提供质量保证。

一、HACCP的基本原理HACCP体系的基本原理包括以下七个方面:(1)危害分析,确定食品生产各阶段潜在的危害性,包括原材料、加工过程中、产品贮运、消费等各个环节。

(2)确定关键控制点(CCP),CCP是可以控制的点、步骤或方法,经过控制可以使潜在的危害得以防止、排除或者降至可接受的水平。

(3)建立CCP的关键限值,对于每个CCP点需确定一个标准值,以确保每个CCP限制在安全值以下。

(4)建立CCP监控程序,监控是有计划、有顺序的观察或测定以判断CCP是否处于控制中,并有准确记录,可以用于未来的评价。

(5)建立纠偏措施,当监控显示出现偏离关键限值时,要采取纠偏措施,每个CCP都要有合适的纠偏计划,并做好纠偏记录。

(6)建立有效的记录保持程序,要求把有确定的危害、CCP、关键限值,HACCP计划的准备、执行、监控、记录保持等相关的信息、数据完整地保存下来。

HACCP在酱油生产中的应用管理

HACCP在酱油生产中的应用管理HACCP(Hazard Analysis and Critical Control Points)是一种系统性的食品安全管理方法,旨在通过识别和控制食品生产过程中的风险,确保生产的食品安全。

在酱油生产中,HACCP可以应用于以下几个方面的管理:1.可能存在的风险评估:对酱油生产过程中可能存在的质量和安全风险进行评估,包括原料污染、微生物污染、氧化变质等。

2.危害分析:通过分析潜在的物理、化学和微生物危害,识别哪些步骤可能会引发传统的酱油制造过程中的风险,例如传统酱油的发酵和储存过程中可能出现的菌落增殖风险、蛋白质的分解变质等。

3.关键控制点(CCP)的确定:根据危害分析结果确定关键控制点,即对食品安全有控制作用的处理步骤或控制因素。

例如,原料的检验和筛选、菌落监测与控制、酱油储存条件的控制等。

4.监测和控制:制定相应的监测计划,确保关键控制点的监控和控制措施得以有效实施。

例如,每批原料受到检验、每天菌落监测、酱油储存环境温湿度的记录等。

5.校正措施和纠正措施:制定处理计划以应对关键控制点监测的不合格结果,并确保制订的校正和纠正措施有效地修正问题,消除危害。

例如,对于发现的微生物污染问题,立即停止生产、进行设备清洗和消毒、追溯受影响产品并及时报告相关部门等。

6.记录和文件管理:确保监控数据的记录和存储,以便在食品安全事件调查中使用。

记录包括温湿度监测、原料检验结果、菌落监测结果等。

7.培训和沟通:对酱油生产工作人员进行食品安全培训,加强他们的食品安全意识和操作技能。

同时,建立有效的内部沟通机制,以确保食品安全信息的及时传达。

总之,酱油生产中的HACCP管理可以帮助企业全面识别和控制食品安全风险,并采取适当的控制措施,确保生产的酱油符合食品安全标准。

这种系统性的食品安全管理方法在酱油行业中的应用可以有效防止食品安全风险,保障消费者的健康。

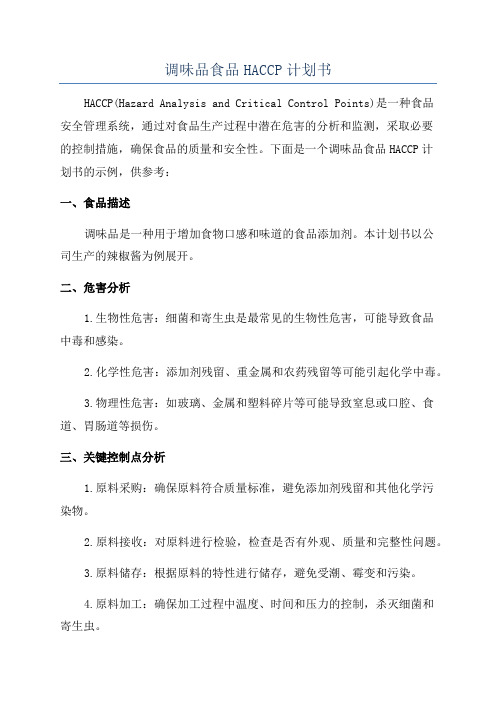

调味品食品HACCP计划书

调味品食品HACCP计划书HACCP(Hazard Analysis and Critical Control Points)是一种食品安全管理系统,通过对食品生产过程中潜在危害的分析和监测,采取必要的控制措施,确保食品的质量和安全性。

下面是一个调味品食品HACCP计划书的示例,供参考:一、食品描述调味品是一种用于增加食物口感和味道的食品添加剂。

本计划书以公司生产的辣椒酱为例展开。

二、危害分析1.生物性危害:细菌和寄生虫是最常见的生物性危害,可能导致食品中毒和感染。

2.化学性危害:添加剂残留、重金属和农药残留等可能引起化学中毒。

3.物理性危害:如玻璃、金属和塑料碎片等可能导致窒息或口腔、食道、胃肠道等损伤。

三、关键控制点分析1.原料采购:确保原料符合质量标准,避免添加剂残留和其他化学污染物。

2.原料接收:对原料进行检验,检查是否有外观、质量和完整性问题。

3.原料储存:根据原料的特性进行储存,避免受潮、霉变和污染。

4.原料加工:确保加工过程中温度、时间和压力的控制,杀灭细菌和寄生虫。

5.产品包装:使用符合食品安全标准的包装材料,防止物理性污染。

6.产品储存:在干燥、清洁、温度和湿度适宜的环境下储存,避免细菌滋生和化学污染。

7.产品运输:确保产品在运输过程中不受外界环境、人为操作和潮湿等因素影响。

四、监控措施和纪录1.原料采购:要求供应商提供原料质量检验报告,并建立供应商质量评估系统。

2.原料接收:建立检验标准和检查程序,记录每批原料的检验结果和接收信息。

3.原料储存:严格控制温度和湿度,检查储存条件,记录温湿度测量结果。

4.原料加工:建立加工过程的温度、时间和压力控制标准,并记录每批产品的加工过程参数。

5.产品包装:检查包装材料的质量和完整性,记录包装过程的重要环节和质量控制检查。

6.产品储存:定期进行储存环境的检查和维护,记录温湿度测量结果。

7.产品运输:进行运输环境和运输工具的检查,记录运输过程中的温度、湿度和震动程度。

HACCP在酱油生产中地应用管理系统

HACCP在酱油生产中的应用管理摘要:本文根据HACCP原理,对酱油生产过程中的每一个环节进行了危害分析,确定了酱油生产的关键控制点,提出了相应的预防措施和监测手段,为酱油的生产提供了质量保证体系。

关键词:HACCP,酱油、质量酱油是一种历史悠久的传统调味品,深得我国人们的喜爱。

但数千年来由于食品酿造工业一向不为人们所重视,长期处于手工操作的落后状态,且由于广大厂家的技术力量参差不齐,无法做到保证产品的食品安全。

同时近几年不断披露的食品质量问题亦使消费者的信心下降。

虽然随着国家监管力度的加强,QS制度的强制执行,淘汰了一部分土作坊式的厂家,但酱油的食品安全问题仍未能使广大消费者放心。

HACCP即危害分析与关键控制点(Hazard Analysis Critical Control Point)是以预防食品安全危害为基础的食品安全生产、质量控制的保证体系。

尽快将其全面引入酱油生产企业,将有利和加快本行业的健康发展。

为了生产出高品质的酱油,作者根据HACCP原理,结合酱油生产的工艺特点,制订了HACCP管理体系,以期为酱油的生产提供质量保证。

一、HACCP的基本原理HACCP体系的基本原理包括以下七个方面:(1)危害分析,确定食品生产各阶段潜在的危害性,包括原材料、加工过程中、产品贮运、消费等各个环节。

(2)确定关键控制点(CCP),CCP是可以控制的点、步骤或方法,经过控制可以使潜在的危害得以防止、排除或者降至可接受的水平。

(3)建立CCP的关键限值,对于每个CCP点需确定一个标准值,以确保每个CCP 限制在安全值以下。

(4)建立CCP监控程序,监控是有计划、有顺序的观察或测定以判断CCP是否处于控制中,并有准确记录,可以用于未来的评价。

(5)建立纠偏措施,当监控显示出现偏离关键限值时,要采取纠偏措施,每个CCP都要有合适的纠偏计划,并做好纠偏记录。

(6)建立有效的记录保持程序,要求把有确定的危害、CCP、关键限值,HACCP 计划的准备、执行、监控、记录保持等相关的信息、数据完整地保存下来。

酱油、调味酱、蚝油HACCP计划

受控状态批准令本公司为了保证本公司产品的卫生质量,防止从原料、加工、贮运过程等环节存在可能危害食品安全的因素,造成食品安全危害而对消费者损害,特制定本HACCP计划书,本书根据国际食品法典委员会(CAC)的《食品卫生通则》(CAC/RCP 1-1969,Rev.3(1997),1999年修订)、《危害分析和关键控制点(HACCP)体系及其应用准则》,并根据我国的《中华人民共和国食品安全法》及其实施条例、《中华人民共和国产品质量法》、(GB/T27341-2009)HACCP体系食品生产企业通用要求、《食品企业通用卫生规范(GB14881-1994)》、《出口食品生产企业卫生注册管理规定》、《酱油厂卫生规范(GB8953-88)》以及2002年国家质量监督检验检疫总局发布的《食品生产企业HACCP管理体系认证管理规定》,结合我司的生产实际,由我公司HACCP计划领导小组制订。

经我公司法人代表总经理批准,2012年08月01日起实施。

全体职工必须认真学习,贯彻落实,严格按照HACCP计划书要求,把卫生质量管理工作做好。

本HACCP计划书,在实施过程中如存在不妥之处或与HACCP实际要求发生偏离,应及时向HACCP计划领导小组报告,以便及时修正,力求不断完善。

总经理:2012年07月31日开平市LSD位于广东珠三角西南著名侨乡-开平市。

地理环境优越,水陆交通十分便利。

公司占地面积30000平方米,建筑面积23000平方米,拥有雄厚的技术力量,丰富的生产经验,现代先进设备,齐全的检测手段,强大的销售网络。

公司是ISO9001:2008版质量管理体系认证和QS认证企业。

主要生产经营:酱油类:味极鲜、生抽王,调味酱类:黄豆酱,蚝油等调味品系列产品,年产量可达27000吨。

产品严格按照公司的质量方针:“以质量求生存,以质量求发展,以质量求信誉”。

产品销售覆盖海外东南亚地区,国内各省市自治区。

公司推行品牌经营战略,正稳健快速地向前发展。

最新调味品HACCP计划书

X X X X 有限公司HLSP-HACCP-2018 HACCP计划按GB/T22000-2006/ISO22000:2005要求编制版本号: A/0修订状态:第0次编写:HACCP小组审核:批准:2018-12-30发布 2019-01-01实施目录0.1 HACCP小组颁布令为保证本公司的安全卫生质量,贯彻公司的食品安全方针,实现公司的食品安全目标,保证生产过程中任何可能出现的食品安全危害和有食品安全危害的点能够得到有效的控制,使本公司的食品安全危害能被控制、消除或降低到消费者可接受水平,以防止危害公众健康的问题发生,特编制本《HACCP计划》。

《HACCP计划》是根据HACCP原理制定的, 是公司确保在食品安全管理体系中对食品安全危害进行控制的重要技术文件。

本计划首次于2018年12月25日发布,自2019年1月1日起颁布实施;望公司全体员工认真贯彻执行。

XXXX食品有限责任公司总经理:林祖碧2018年12月25日0.2 HACCP计划管理说明《HACCP计划》是公司食品安全管理体系中对食品安全危害进行控制的重要技术文件。

为保证《HACCP计划》的适宜性、充分性、有效性和机密性,需加强对《HACCP计划》的管理。

《HACCP计划》的管理包括发放、宣贯、保管、更改等内容。

《HACCP计划》由HACCP小组组长负责组织有关人员起草,各职能部门会签,经管理者代表审核,总经理批准后颁发。

《HACCP计划》为“受控”文件,其识别方法是在封面的受控状态栏中加盖或注明“受控”字样。

受控《HACCP计划》发放公司最高管理层人员、各职能部门、各车间负责人、质量管理员,更改受控制。

《HACCP计划》经总经理批准后,向认证机构和外公司提供。

《HACCP计划》管理的所有相关事宜均由综合部统一负责,未经总经理批准,任何人不得将《HACCP计划》提供给公司以外人员,持有者调离工作岗位时,应将《HACCP计划》归还综合部并办理核收登记。

HACCP计划(副食)

质量及食品安全管理体系文件副食HACCP计划第一版编制批准发布日期:2014—12—5 实施日期:2014—12—10 玖福团膳餐饮管理(大连)有限公司1产品说明1.1原料、辅料说明原料名称:蔬菜序号项目原料描述1 物理特性新鲜,具有蔬菜固有的气味化学特性生物特性1)水分含水量在90%以上。

2)维生素—绿色、橙色蔬菜中含有较多的胡萝卜素、维生素c、核黄素及叶酸。

3)无机盐—蔬菜是无机盐的重要来源。

4)食物纤维—各种蔬菜都含有。

2 配制辅料的组成,包括添加剂和加工助剂3 产地/供方大连、山东4 生产方法种植5 包装和交付方法塑料袋6 贮存方法和保质期常温保存7 使用或生产前的预处理切菜、清洗8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范《农产品安全质量无公害蔬菜安全要求》GB18406.19 有关法律法规的要求《农产品安全质量无公害蔬菜安全要求》GB18406.110 顾客及相关方要求无原料名称:肉类序号项目原料描述1 物理特性新鲜,具有鲜肉固有的颜色和气味化学特性生物特性含有水、蛋白质、脂肪2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方大连4 生产方法养殖、屠宰5 包装和交付方法塑料袋6 贮存方法和保质期低温7 使用或生产前的预处理解冻、清洗、切8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范《鲜、冻禽产品》GB16869-20059 有关法律法规的要求《鲜(冻)畜肉卫生标准》GB2707-200510 顾客及相关方要求原料名称:鱼类序号项目原料描述1 物理特性新鲜,具有鱼类固有的颜色和气味化学特性生物特性主要含有蛋白质,含有少量脂肪2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方大连4 生产方法捕捞5 包装和交付方法塑料袋、纸箱6 贮存方法和保质期冷冻7 使用或生产前的预处理解冻、清洗、改刀8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范鲜、冻动物性水产品卫生标准GB2733-20059 有关法律法规的要求鲜、冻动物性水产品卫生标准GB2733-200510 顾客及相关方要求无原料名称:豆制品序号项目原料描述1 物理特性具有豆制品固有的外观和气味化学特性过敏原生物特性蛋白质2 配制辅料的组成,包括添加剂和加工助剂石膏3 产地/供方大连4 生产方法石膏点5 包装和交付方法塑料袋6 贮存方法和保质期低温7 使用或生产前的预处理改刀8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范GB2711-2003《非发酵性豆制品及面筋卫生标准》9 有关法律法规的要求GB2711-2003《非发酵性豆制品及面筋卫生标准》10 顾客及相关方要求无原料名称:菌类序号项目原料描述1 物理特性新鲜,具有菌类固有的颜色和气味化学特性生物特性含有碳水化合物、蛋白质、维生素、微量元素和矿物质2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方东北4 生产方法栽培5 包装和交付方法塑料袋6 贮存方法和保质期常温,一天7 使用或生产前的预处理清洗、改刀8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范《农产品安全质量无公害蔬菜安全要求》GB18406.19 有关法律法规的要求《农产品安全质量无公害蔬菜安全要求》GB18406.110 顾客及相关方要求无原料名称:粉条序号项目原料描述1 物理特性丝状或条状干燥淀粉制品化学特性生物特性淀粉2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方大连4 生产方法真空处理5 包装和交付方法塑料袋6 贮存方法和保质期常温3个月7 使用或生产前的预处理温水浸泡8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范GB 2713-2003 淀粉制品卫生标准9 有关法律法规的要求GB 2713-2003 淀粉制品卫生标准10 顾客及相关方要求无辅料名称:酱料包序号项目原料描述1 物理特性液态、白色和红色化学特性生物特性含有白芝麻、食盐、食用鸡皮、猪肉、猪油、味精、白砂糖、香辛料、八角、花椒、香叶、香草、黑胡椒、小茴香孜然、砂仁2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方济南4 生产方法发酵5 包装和交付方法塑料袋6 贮存方法和保质期常温、避光、干燥,45天7 使用或生产前的预处理无8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范Q/JNQD0003S9 有关法律法规的要求无10 顾客及相关方要求无辅料名称:食用油序号项目原料描述1 物理特性黄色透明液体化学特性生物特性2 配制辅料的组成,包括添加剂和加工助剂大豆3 产地/供方九三集团大连大豆科技有限公司4 生产方法压榨5 包装和交付方法塑料桶6 贮存方法和保质期避光、干燥,18个月7 使用或生产前的预处理无8 与采购材料和辅料预期用途相适宜的有关食品安全的接收准则或规范GB1535-20039 有关法律法规的要求GB1535-200310 顾客及相关方要求无辅料名称:精盐序号项目原料描述1 物理特性白色晶体化学特性氯化钠生物特性无2 配制辅料的组成,包括添加剂和加工助剂无3 产地/供方大连4 生产方法海水结晶、过滤、晒5 包装和交付方法塑料编织袋6 贮存方法和保质期密封,阴凉,干燥。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

受控状态

批准令

本公司为了保证本公司产品的卫生质量,防止从原料、加工、贮运过程等环节存在可能危害食品安全的因素,造成食品安全危害而对消费者损害,特制定本HACCP计划书,本书根据国际食品法典委员会(CAC)的《食品卫生通则》(CAC/RCP 1-1969,Rev.3(1997),1999年修订)、《危害分析和关键控制点(HACCP)体系及其应用准则》,并根据我国的《中华人民共和国食品安全法》及其实施条例、《中华人民共和国产品质量法》、(GB/T27341-2009)HACCP体系食品生产企业通用要求、《食品企业通用卫生规范(GB14881-1994)》、《出口食品生产企业卫生注册管理规定》、《酱油厂卫生规范(GB8953-88)》以及2002年国家质量监督检验检疫总局发布的《食品生产企业HACCP管理体系认证管理规定》,结合我司的生产实际,由我公司HACCP计划领导小组制订。

经我公司法人代表总经理批准,2012年08月01日起实施。

全体职工必须认真学习,贯彻落实,严格按照HACCP计划书要求,把卫生质量管理工作做好。

本HACCP计划书,在实施过程中如存在不妥之处或与HACCP实际要求发生偏离,应及时向HACCP计划领导小组报告,以便及时修正,力求不断完善。

总经理:

2012年07月31日

开平市LSD位于广东珠三角西南著名侨乡-开平市。

地理环境优越,水陆交通十分便利。

公司占地面积30000平方米,建筑面积23000平方米,拥有雄厚的技术力量,丰富的生产经验,现代先进设备,齐全的检测手段,强大的销售网络。

公司是ISO9001:2008版质量管理体系认证和QS认证企业。

主要生产经营:酱油类:味极鲜、生抽王,调味酱类:黄豆酱,蚝油等调味品系列产品,年产量可达27000吨。

产品严格按照公司的质量方针:“以质量求生存,以质量求发展,以质量求信誉”。

产品销售覆盖海外东南亚地区,国内各省市自治区。

公司推行品牌经营战略,正稳健快速地向前发展。

本公司将一如既往,不懈努力,不断开拓、创新;以可靠的质量、真诚的信誉、奉着互惠互利的原则,诚与四海宾客携手共创新辉煌!

电话:

传真:

地址:

邮编:

HACCP小组成员组长:陈积昌

负责HACCP计划的组织制订及人员的培训

副组长:

负责HACCP资料的收集管理

组员:

负责HACCP计划的实施

总指挥:

负责监督HACCP计划完成情况。

食品安全小组成员名单、职责及工作经历:

HACCP小组总指挥的职责范围:监督HACCP小组有效地执行和完成HACCP计划。

HACCP小组组长、副组长的职责范围:

1、负责对本计划的制订、评审和验证;

2、负责对本计划的统一管理;

3、对本计划进行具体分工;

4、对本计划的具体实施情况进行监督、检查、验证;

5、各种记录准确、真实、评审后存档;

6、每年一次小组成员验证,评审本计划的适用性;

7、组织HACCP的培训材料并对小组成员进行培训。

8、负责HACCP计划的组织制订及人员的培训

HACCP小组组员的职责范围:

1、对本计划负责全面实施;

2、对本计划的分工内容逐一落实;

3、观察本计划落实中的所有CCP点失控部位;

4、严格填写记录、履行评审制度,保证记录的真实性;

5、组织操作者学习HACCP七大原理。

1、成立HACCP小组。

2、查找资料或请教技术专家或有实践经验的加工人员。

3、根据本厂加工品种的特性,调查了解产品加工过程、储存保藏、预期用途、消费者、食用方法、包装情况及装运过程中各相关方面的因素等情况。

4、查找相关法律法规的文件资料,明确有关法律法规对本厂加工产品的要求以取得法规方面的依据。

5、描述产品生产、销售方式、供应对象、食用方法。

6、根据本厂加工的实际情况,编制生产工艺流程图。

7、按照工艺流程图结合工厂加工的实际情况对各工艺加工步骤按顺序逐一描述。

8、对各生产环节逐个进行危害分析,通过危害分析,区分潜在危害的显著性,确定危害的预防措施,确定关键控制点(CCP)。

9、根据所确定的(CCP),填写HACCP计划表,并设计监控记录。

10、HACCP小组将拟定的HACCP计划呈报总经理审批,经总经理签署后生效实施。

1、在监控HACCP计划实施过程中,当关键限值发生偏离时,要及时采取纠偏行动。

2、首先要隔离和保护不符合要求的产品。

3、或者转移受影响的产品或原料到另一条认为不偏离的生产线上。

4、迅速纠正和消除偏离因素,重建、加工控制。

5、确认产品是在加工偏离期间生产的并确定处理方法。

6、处理方法:

A、重新加工

B、退回原料

C、销毁产品,无害化处理

7、由对生产过程和HACCP计划有全面的理解及有专业水平的的人员作纠偏措施的决定,并要求做到处理既要及时、也要彻底。

为了保证HACCP计划的有效性,并确认HACCP计划的运行。

就需要建立验证程序,验证必须包括以下条文的内容。

1、HACCP计划重新评价:

重新评价每年进行一次。

评价时要注意到加工方法、原料来源、产品配方、销售体系、预期用途和消费者的变化,以提高HACCP计划的适用性。

2、复查消费者的投诉意见,这些投诉是否与关键控制点的的执行有关,或需要确定的关键控制点未建立。

3、对加工过程中使用的监测仪器进行校正。

4、对半成品和成品进行定期的检验

5、复查记录

A、关键控制点的监控记录,留意数据是否在关键限值之内,复查应在记录后一周内进行。

B、纠偏措施记录,复查在记录后一周内进行。

C、仪器的校正记录及成品、半成品的检验记录,复查应在记录后合理的时间内进行。

6、纠偏措施:当验证程序证实需要采用纠偏措施时,加工人员应立即按“质量纠偏程序”进行纠正。

7、危害分析的重新评估:

由于条件的变化,可能会影响到原来编写的危害分析的适应性,这些变化包括:原料及其来源,产品组成、加工方法、销售体系,预期用途及消费者等。

因此,原来的危害分析则公相应地发生食品危害的可能性,而当条件变化时,食品安全危害就有可能存在。

8、实施HACCP计划验证人员,必须经过培训合格的技术人员担任。

9、记录保存

对加工过程中使用的监测仪器的校正记录,对半成品和成品定期检验的记录,必须按规定妥善保存。

酱油HACCP计划

12

13

14

15

注:* 表示关键工序

19

开平市利是达调味食品有限公司酱油HACCP计划确认报告

调味酱HACCP计划

31

32

33

34

35

注:* 表示关键工序

38

39

开平市利是达调味食品有限公司

调味酱HACCP计划确认报告

蚝油HACCP计划。