ALMEN A喷丸试片标准

喷丸工艺

实践证明,强力喷丸工艺是提高齿轮齿部弯曲疲劳强度和接触疲劳强度的重要方法,是改善齿轮抗咬合能力、提高齿轮寿命的重要途径。

强力喷丸工艺最早产生于20世纪20年代,主要应用在军事领域。

随着应用范围的推广,强力喷丸工艺提高齿轮疲劳强度和寿命的能力已被很多企业所证实。

工作原理强力喷丸工艺主要是利用高速喷射的细小钢丸在室温下撞击受喷工件表面,使工件表层材料产生弹塑性变形并呈现较高的残余压应力,从而提高工件表面强度及疲劳强度。

喷丸一方面使零件表面发生弹性变形,同时也产生了大量孪晶和位错,使材料表面发生加工强化。

喷丸对表面形貌和性能的影响主要表现在改变零件的表面硬度、表面粗糙度、抗应力腐蚀能力和零件的疲劳寿命。

零件的材料表层在钢丸束的冲击下发生循环塑性变形。

根据材料的性质和状态的不同,喷丸后材料的表层将发生以下变化:硬度变化、组织结构的变化、相转变、表层残余应力场的形成、表面粗糙度的变化等。

喷丸强度的测量方法当一块金属片接受钢丸流的喷击时会产生弯曲。

饱和状态和喷丸强度是喷丸加工工艺中的两个重要概念。

饱和状态是指在同一条件下继续喷击而不再改变受喷区域机械特性时的状态。

所谓喷丸强度,就是通过打击预制成一定规格的金属片(即试片),在规定的时间使之达到饱和状态的强弱程度,并用试片弯曲的弧高值来度量其喷击的强弱程度。

目前,应用最广的美国机动车工程学会喷丸标准中采用阿尔曼提出的喷丸强化检验法——弧高度法,该方法由美国GM公司的J. O. Almen(阿尔门)提出,并由SAEJ442a和SAE 443标准规定的测量方法,其要点是用一定规格的弹簧钢试片通过检测喷丸强化后的形状变化来反映喷丸效果。

对薄板试片进行单面喷丸时,由于表面层在弹丸作用下产生参与拉伸形变,所以薄板向喷丸面呈球面弯曲。

通常在一定跨度距离上测量球面的弧高度值,用其来度量喷丸的强度。

测定弧高度值是通过将阿尔门试片固定在专用夹具上,经喷丸后,再取下试片,然后用阿尔门量规测量试片经单面喷丸作用下产生的参与拉伸形变量(即弧高度值)。

弹簧喷丸强化技术规范

弹簧喷丸强化技术规范1. 范围本标准适用于以提高和改善弹簧疲劳强度与应力腐蚀断裂强度为目的的喷丸强化工艺技术。

包括:圆柱螺旋压缩弹簧和汽车钢板弹簧,其它弹簧的喷丸处理可参照使用。

本标准规定了圆柱螺旋压缩弹簧(简称圆簧)和汽车钢板弹簧(简称板簧)喷丸强化的适用范围、术语、喷丸介质的要求、试片、试片夹具和弧高度测具、技术要求、检验规则与试验方法等。

2. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或制定版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6481铸钢丸(标准中未出现)GB/T 1805弹簧术语GB/T 230.1金属洛氏硬度试验(标准中未出现)GB/T 4340.1金属维氏硬度试验第1部分:试验方法(标准中未出现)GSB A69001喷丸弧高度试片3. 术语和定义下列术语和定义适用于本标准,其余按GB/T 1805弹簧术语中的规定。

3.1喷丸强化工艺参数是指弹丸材料、弹丸尺寸、弹丸硬度、弹丸速度、弹丸流量、喷射角度、喷射时间、喷枪或离心轮至零件表面的距离。

3.2阿尔曼试片(Almen试片)是用于综合度量喷丸强化工艺参数的一种专用的试片,以下简称试片。

3.3试片夹具是用于固定试片的工具。

3.4弧高度试片在弹丸的冲击下表面层发生塑性流变,导致试片向喷丸面呈球面状弯曲。

取一平面作为基准面切入变形球面内,则由该基准面至球面最高点之间的距离称为弧高度。

3.5弧高度测具是用于测定试片经喷丸后在所规定长度范围内产生的弧高度值的一种专用测量工具。

3.6弧高度曲线在其他的喷丸强化工艺参数不变的条件下,同一类型的试片分别各自接受不同时间的喷丸,获得一组弧高度值f随喷丸时间t(或喷丸次数)变化的数据,由这组数据在弧高值-时间坐标上绘制出的曲线,叫做弧高度曲线。

AMS-S-13165金属部件的喷丸处理

3.3.1 部件的尺寸和状态: 要进行喷丸处理的部件区域在喷丸前必须符合空间的和表面磨光的要求。所有的热处理、加工

和打磨必须在喷丸加工前完成。在喷丸前应做成全部圆角并清除全部毛刺,需要喷丸的所有锐边和 内角需要提供足够的半径,以达到没有任何变形的完全覆盖(见6.15)。

3.3.2 预清洁: 除另有规定或许可外,需要喷丸的所有区域应按照MIL-S-5002的规定进行清洁。清除表层的程

质量计划的一部分。本规范任何检测要求的缺失都不能消除承包人确保提交政府批准的所有产品和 供应必须符合合同的所有要求的责任。作为生产活动一部分的样品检测是查验是否符合要求的一个 可接受的惯例,但是,这不暗示或实际批准对已知缺陷物资的让步,也不能使政府接受有缺陷的物 资。

4.2 喷丸强度: 除非图纸或合同中另有规定,使用在部件上的喷丸强度值必须按照有关材料厚度的表VI的规

和擦伤表面的方法。

3.3.10.2 清洁: 用金属丸粒喷丸处理的铝合金部件必须使用事先批准的清洁程序用化学方法进行清洁。

3.3.10.3 防腐蚀:

4 / 17

喷丸加工部件在加工过程中直至最后完成涂层或包装都要保护好以防腐蚀。保护方法应按照合 同或者采购订单中的指定或认可。

4. 质保规定:

4.1 检测职责: 除非合同或采购订单中另有规定,承包人按照此处规定负责执行所有的检测要求(检查和测

3.3.10 后处理: 在喷丸加工后,不允许有减轻喷丸形成的应力或产生有害残余应力的生产操作。喷丸处理后的

部件在例如为消除电镀后氢的脆化性而对电镀层烘烤或进行其他热处理加热时所使用的温度应限 制如下(见6.13):

材料

温度

钢部件*

475°F最大

不锈钢部件**

抛丸工艺

1.强化喷丸概念在了解喷丸强化技术之前,有必要将抛丸、喷砂、喷丸的三个容易混淆的概念解释一下。

这三个概念其实就四个字:喷、抛、丸、砂,其中,喷抛是工艺方法,丸砂是使用的材料。

喷,是用高压空气将丸、砂吹到工件的表面,抛是用高速旋转的叶片抛射到工件表面,丸用的是钢丸,砂用的是石英砂等。

喷丸过程就是将大量弹丸喷射到零件表面上的过程,有如无数小锤对表面锤击,因此,金属零件表面产生极为强烈的塑性形变,使零件表面产生一定厚度的冷作硬化层,称为表面强化层,此强化层会显著地提高零件的疲劳强度。

测评强化丸质量有三个基本参数:强度、覆盖率、表面粗糙度。

2.喷丸强度影响喷丸强度的工艺参数主要有:弹丸直径、弹流速度、弹丸流量、喷丸时间等。

弹丸直径越大,速度越快,弹丸与工件碰撞的动量越大,喷丸的强度就越大。

喷丸形成的残余压应力可以达到零件材料抗拉强度的60%,残余压应力层的深度通常可达0.25mm,最大极限值为1mm左右。

喷丸强度需要一定的喷丸时间来保证,经过一定时间,喷丸强度达到饱和后,再延长喷丸时间,强度不再明显增加。

在喷丸强度的阿尔门试验中,喷丸强度的表征为试片变形的拱高。

3.阿尔门(Almen)试验喷丸强度常用N试片(用于有色金属试验)、A试片(最常用)、C试片(更高强度)来进行测量,A试片和C试片之间关系为近似3倍关系。

如用C试片测得强度为0.15-0.20Cmm就相当于0.45-0.60Amm。

图中厚的为C试片,薄的为A试片。

试验过程中,先测量试片原有变形,然后将卡好该试片的工装置于喷丸箱内,采用与工件相同的工艺进行喷射。

喷丸结束,取下试片,测量变形拱高。

4.喷丸覆盖率覆盖率是指工件上每一个点被钢丸打到的次数,有人对喷丸覆盖率常这样认为:我的喷嘴1上1下喷工件2遍,不就可以满足200%的覆盖率了吗?乍一听觉得有道理,其实不是这样的。

覆盖率的测量是这样的:先在工件表面涂上一层彩釉或萤光釉,然后按工艺参数对工件进行喷丸,每喷表面一遍将工件取出,在显微镜(放大镜)下观察所残留的涂层在表面所占的比例,如还有20%残留,则覆盖率为80%。

喷丸处理是否提高齿轮的表面硬度

喷丸处理是否提高齿轮的表面硬度?研究了喷丸参数对残余压应力的影响,分析了喷丸对渗碳层硬度和显微组织的影响,初步探讨了喷丸后进行应力松驰低温回火所对应的残余应力场。

关键词:喷丸强化,残余应力,低温回火1 引言喷丸强度通常采用弧高值法,即根据试片弧高值与同等条件下金属表面内应力间有对应关系这一原理来测定的。

这个方法的不足之处是不能精确测量距表面50μm以内的内应力值。

而对材料的疲劳寿命起决定性作用的恰恰是此表面层内的内应力值。

我们采用RICH SEIFERT&Co公司的7轴衍射(7-Axes-Diffractometer)X射线应力分析仪,就喷丸参数对残余内应力的影响进行了研究,分析了喷丸对渗碳层硬度和显微组织的影响,初步探讨了喷丸后经低温回火使应力松弛所对应的残余应力场。

2 试验材料和方法2.1 试验材料试验采用上海汽车齿轮总厂生产的桑塔纳轿车变速箱一档从动齿,材料为25MoCr5钢,化学成分见表1。

2.2 热处理工艺及喷丸工艺齿轮在上海汽车齿轮总厂的Aichelin多用炉中渗碳处理,碳势1%,温度900℃,淬火油温70℃(G 油),回火170℃,在叶轮式抛丸机(wheel labrator)上进行喷丸处理。

2.3 组织形貌、硬度及应力测定在RICH SERFERT&Co公司的X射线应力分析仪上测定残余应力沿层深分布,显微硬度在AKASI MVK-E上测量,载荷砝码50g。

每一深度测3次,取平均值。

用日立S-500型扫描电镜和蔡氏NEOPHOT-21型光学显微镜进行显微组织分析。

残留奥氏体量在理学电机(Rigaku)株式会社的转靶X射线衍射仪上测定。

3 试验结果及分析3.1 喷丸参数对残余压应力的影响改变喷丸时间,并保持喷丸速度为2900r/min,丸粒硬度为57HRC,所得应力值如图1所示。

改变喷丸速度,并保持喷丸时间15s,丸粒硬度为57HRC,所得应力值如图2所示。

图1 残余应力随时间的变化规律图2 残余应力随转速的变化规律由图1看出,随着喷丸时间的增加,距试样表层5μm、25μm、50μm处的残余压应力都逐渐增加,在10s以后,25μm深处的残余应力的递增速度超过5μm处。

国家标准公告2018年第1号――关于批准发布《喷丸弧高度试片标准样

国家标准公告2018年第1号――关于批准发布《喷丸弧高度试片标准样品》等43项国家标准样品的公告

【法规类别】国家标准管理

【发文字号】国家标准公告2018年第1号

【发布部门】国家质量监督检验检疫总局国家标准化管理委员会

【发布日期】2018.01.19

【实施日期】2018.01.19

【时效性】现行有效

【效力级别】XE0303

国家标准公告

(2018年第1号)

关于批准发布《喷丸弧高度试片标准样品》等43项国家标准样品的公告

国家质量监督检验检疫总局、国家标准化管理委员会批准《喷丸弧高度试片标准样品》等43项国家标准样品,现予以公布(见附件)。

国家质检总局

国家标准委

2018年1月19日

附件。

喷丸强化基础知识ballshotpeening

喷丸强化工艺技术简介1强化喷丸概念在了解喷丸强化技术之前,有必要将抛丸、喷砂、喷丸的三个容易混淆的概念解释一下。

这三个概念其实就四个字:喷、抛、丸、砂,其中,喷抛是工艺方法,丸砂是使用的材料。

喷,是用高压空气将丸、砂吹到工件的表面,抛是用高速旋转的叶片抛射到工件表面,丸用的是钢丸,砂用的是石英砂等。

喷丸过程就是将大量弹丸喷射到零件表面上的过程,有如无数小锤对表面锤击,因此,金属零件表面产生极为强烈的塑性形变,使零件表面产生一定厚度的冷作硬化层,称为表面强化层,此强化层会显著地提高零件的疲劳强度。

测评强化丸质量有三个基本参数:强度、覆盖率、表面粗糙度。

2喷丸强度影响喷丸强度的工艺参数主要有:弹丸直径、弹流速度、弹丸流量、喷丸时间等。

弹丸直径越大,速度越快,弹丸与工件碰撞的动量越大,喷丸的强度就越大。

喷丸形成的残余压应力可以达到零件材料抗拉强度的60%,残余压应力层的深度通常可达0. 25mm,最大极限值为1mm左右。

喷丸强度需要一定的喷丸时间来保证,经过一定时间,喷丸强度达到饱和后,再延长喷丸时间,强度不再明显增加。

在喷丸强度的阿尔门试验中,喷丸强度的表征为试片变形的拱高。

3阿尔门(Almen)试验喷丸强度常用N试片(用于有色金属试验)、A试片(最常用)、C试片(更高强度)来进行测量,A试片和C试片之间关系为近似3倍关系。

如用C试片测得强度为0. 15~0.20Cmm就相当于0.45~0.60Amm。

图中厚的为C试片,薄的为A试片。

试验过程中,先测量试片原有变形,然后将卡好该试片的工装置于喷丸箱内,采用与工件相同的工艺进行喷射。

喷丸结束,取下试片,测量变形拱高。

4喷丸覆盖率覆盖率是指工件上每一个点被钢丸打到的次数,有人对喷丸覆盖率常这样认为:我的喷嘴1上1下喷工件2遍,不就可以满足200%的覆盖率了吗?乍一听觉得有道理,其实不是这样的。

覆盖率的测量是这样的:先在工件表面涂上一层彩釉或萤光釉,然后按工艺参数对工件进行喷丸,每喷表面一遍将工件取出,在显微镜(放大镜)下观察所残留的涂层在表面所占的比例,如还有20%残留,则覆盖率为80%。

强力喷丸检测标准

强力喷丸检测标准强力喷丸检测标准:确保工艺质量与安全性的关键喷丸强化作为一种表面处理技术,已广泛应用于各种工业领域,尤其是在航空航天、汽车、能源等领域中发挥着关键作用。

为了确保喷丸强化工艺的质量与安全性,制定和实施一套科学、合理的检测标准至关重要。

本文将深入探讨强力喷丸检测标准的重要性、主要内容及其在实际应用中的意义。

一、强力喷丸检测标准的重要性强力喷丸检测标准是一套规范喷丸强化工艺操作、评估喷丸效果、确保工件质量与安全性的准则。

它涵盖了喷丸强度、覆盖率、表面粗糙度等多个关键指标,为喷丸强化工艺的质量控制提供了依据。

遵循这些标准,可以有效减少工件在使用过程中因疲劳、腐蚀等原因造成的失效,提高产品的可靠性和使用寿命。

二、强力喷丸检测标准的主要内容喷丸强度:喷丸强度是评估喷丸效果的关键指标之一,它反映了弹丸流对工件表面的冲击力度。

通常采用标准Almen试片来测量喷丸强度,通过测量试片弯曲弧高来量化喷丸强度的大小。

在实际操作中,应确保喷丸强度达到预定要求,以保证工件表面的强化效果。

覆盖率:喷丸覆盖率是指被喷丸表面上的弹痕所占的面积比例。

覆盖率越高,说明喷丸处理越均匀,工件表面的强化效果越好。

因此,在检测过程中,应对喷丸覆盖率进行严格控制,确保达到预定要求。

表面粗糙度:喷丸处理会对工件表面产生一定的粗糙度,这对工件的摩擦性能、耐腐蚀性能等方面有一定影响。

因此,在检测标准中,应对表面粗糙度进行限制,确保工件表面质量满足使用要求。

三、强力喷丸检测标准在实际应用中的意义遵循强力喷丸检测标准,不仅可以提高喷丸强化工艺的质量与安全性,还有助于降低生产成本、提高生产效率。

在实际应用中,企业应结合自身生产需求和工艺特点,制定适合自己的喷丸检测标准,并加强员工培训,确保操作规范、检测准确。

总之,强力喷丸检测标准是确保喷丸强化工艺质量与安全性的关键。

通过遵循这些标准,企业可以生产出更可靠、更耐用的产品,提高客户满意度和市场竞争力。

基于FEM-DEM的粗糙表面喷丸数值模拟与试验研究

的耦合,如图 2 所示。

图 1 基于试验数据的粗糙表面 Fig. 1 Rough surface based on experimental data

图 2 喷丸 FEM-DEM 耦合模型 Fig. 2 FEM-DEM coupling model for shot peening

Abstract A finite element and discrete element(FEM-DEM)coupling model for shot peening on rough surface is proposed in consideration of the surface roughness of non-peened specimen. The peened and nonpeened 45# steel specimens are prepared,and their residual stress on the surface and subsurface are measured. The measured results are used to verify the proposed model,and the effects of shot peening process parameters on the residual stress on the subsurface are studied. The results show that increasing the surface coverage and shot peening intensity can increase the peak value of the compressive residual stress,especially the impact of shot peening is more significant. With the same surface coverage and shot peening intensity,the smaller diame⁃ ter shot can increase the peak value of the compressive residual stress,while the thickness of the compressive re⁃ sidual stress increases as the diameter of shot becomes larger. If the surface roughness before shot peening is too high,the effect of shot peening can be enhanced by increasing the surface coverage. The research provides a cer⁃ tain theoretical basis for the optimization of shot peening on the rough surface.

喷丸处理规程 (喷丸)

喷丸处理一般应用在汽车的弹簧钢板的加工上.是为了减少被加工材料的塑性变形.喷丸强化分为一般喷丸和应力喷丸.一般处理时,钢板在自由状态下,用高速钢丸打击钢板的里面,使其表面产生预压应力.以减少工作中钢板表面的拉应力,增加使用寿命.应力喷丸处理是将钢板在一定的作用力下的预先弯曲,然后进行喷丸处理.汽车钢板弹簧喷丸处理规程1 主要内容与适用范围本规程规定了汽车钢板弹簧喷丸处理的适用范围、术语、喷丸处理的分类、喷丸处理条件的确定、技术要求和检验方法。

本规程适用于以提高汽车钢板弹簧使用寿命为目的的喷丸处理。

2 术语2.1 喷丸是一种将丸粒以适当的加速装置加速,并用适当的方式喷向工件的一种冷加工方法。

2.2 喷丸强化用喷丸的方法使其表层发生塑性变形并形成应变层,在应变层内发生组织结构和残余应力的变比。

合理地控制应变层内的这些变化可以提高零件的疲劳断裂抗力和应力腐蚀开裂抗力。

2.3 饱和以同一条件继续喷丸而不改变受喷区域的喷丸特性时,这一受喷区域就达到了饱和状态。

2.4 标准弧高度试片[即ALMEN片]标准弧高度试片是测定喷丸强度的专用试片。

标准试片有三种,分别用英文字母N、A、C表示,所用材料均为70号冷轧带钢,其尺寸参数及技术要求按表1的规定。

表 1试 片 代 号项 目 名 称N A C厚度,mm 0.8±0.025 1.3±0.025 2.4±0.025×75±0.2宽×长,mm 190-0.1平面度公差,mm ±0.025表面粗糙度,μm表面硬度 HRA 73~76 HRC 44~50 HRC 44~502.5 弧高度曲线试片在丸料冲击下,表面层发生塑性流变,由此导致试片向喷射面呈球面状弯曲(见图1),切入球面的特定基准面至球面最高点之间的距离称为弧高度。

试片的弧高度是喷丸工艺参数(包括丸粒直径、速度、流量、喷丸时间、角度等)的函数。

日本强化喷丸标准(译文)

日本强化喷丸标准(4-a、5-a)图1喷丸时间与弧高值的关系5 测试5.1残余应力的测量方法5.1.1 测试方法与示例(以一齿为例说明其测量方法)⑴切割准备好如图2所示的至少有一完整的齿。

残余应力的测量点规定在齿的表面位于节圆与齿根的中间处(图2中的阴影区),齿根底下端至少应留有5-6mm。

如图2示。

用电解法抛光至指定的深度。

⑵残余应力的测量应沿图示的X-X方向。

特殊情况下也可由双方商议,以确定在齿面其它处。

图2:残余应力的测量方法与示例5.1.2 测量仪与条件用X射线测量仪进行测量,铬-K 阿尔法射线用于其X射线源。

其测量条件为:X射线的入射角度:0-30°或0-40°。

X射线的入射范围:φ1-4mm。

5.2 弧高值的测量方法弧高值的测量是用一竖放的用于控制喷丸残余压应力和喷丸密度的试样。

其必须满足JSMA(日本喷丸制造协会)No.1的要求,即:1、弧高值试片(Arc height plate),其厚度分为N、A、C三种。

每种必须符合下列要求:⑴材料:SK5M-SK7M(JIS G 3311)。

⑵热处理:淬回火46-50HRC。

⑶尺寸:其宽长厚尺寸及平面度如图3 示。

图3 试片的尺寸与形状2、试片的选取:图4所示表明了A、N、C三种试片的关系。

当弧高值为0.15-0.60mm时,通常使用A试片。

当弧高值小于0.15mm时,使用N试片。

当弧高值大于0.60mm时,使用C试片。

图4 弧高值试片 A 、N、C 间的关系(3)、测试方法用一强度足够且能与试片完全接触的专用工装将金属试片固定好,试片的喷丸条件应与待强化喷丸零件处于相同的工作条件下,喷丸后的试片从专用工装上取下,用一个带刻度的量表从试片的未喷丸一侧测量其喷丸后的弧高值。

6、检查(1)、应按上述第4、5部分的要求完成检查工作;(2)、以下的检查项目可以在根据5.1的要求(或与其类似的要求)进行表面残余压应力的的检测时进行,检查方法、检查数量和检查频次的确定,根据订货技术协议和行业规定执行。

镁合金喷丸强度的测量试片[实用新型专利]

![镁合金喷丸强度的测量试片[实用新型专利]](https://img.taocdn.com/s3/m/15791f3b240c844768eaee00.png)

专利名称:镁合金喷丸强度的测量试片专利类型:实用新型专利

发明人:马鸣图,李志刚,王华祥

申请号:CN200720123472.1

申请日:20070201

公开号:CN201000417Y

公开日:

20080102

专利内容由知识产权出版社提供

摘要:镁合金喷丸强度的测量试片涉及测量材料喷丸强化效果技术。

针对现有测定喷丸强度的专用标准试片Almen A、C、N的硬度、强度与被测钢铁工件的硬度、强度是可比的,而测镁合金工件就不适用,而提出一种结构简单,制作方便,能代替标准试片Almen A、C、N的镁合金喷丸强度的测量试片。

所采用技术方案是,其呈长方形的相互平行的上端面1和下端面4之间前后有垂直前侧面3和后侧面6、左右有垂直左侧面5和右侧面2。

申请人:重庆汽车研究所

地址:400039 重庆市九龙坡区陈家坪朝田村101号

国籍:CN

代理机构:重庆市恒信知识产权代理有限公司

代理人:陆志强

更多信息请下载全文后查看。

美国材料实验室喷丸标准

标记:B851—04金属材料弹丸进行自动控制的标准说明,在镀镍,镀铬之前的工序,或作为最终处理方式1。

这些标准适用于标记B 851的问题;这些数值直接地反映指定的名称,说明初始适用阶段或者在修理的情况下,最后整理的阶段,数据的数值表明最后整理的阶段,上标(ε)说明在最后一次修正后进行的编辑的改变。

1。

范围1。

1.具体说明包括自动控制金属材料弹丸的要求,在镀镍,镀铬之前的工序,或作为最终处理方式,弹丸制作的材料为:铸钢包括切丝丸或陶瓷材质。

整个过程适用在那些经过测试工序(在一定的假定的强度下)中有益的材料,不适合于易碎材料,Hand peening and rotary flap peening (手锤敲击硬化和旋转投掷喷丸)不在此说明内。

1。

2 喷丸有助于表面形成残余压应力,使金属物体的表面层在疲劳应力作用下,减少变形。

从而避免零件失效。

1.3.这个标准并非安全能保证安全.只是在使用前建立适当的安全和健康.2。

参考文件2。

1 ASTM 标准B 183 低碳钢电镀准备工作.B242 高碳钢电镀准备向导B 320 铁铸件电镀准备工作B322 电镀前清理零件的工作B607 工程用自催化镀镍硼作业B650 铁基物品镀铬的具体说明B656 工程用金属镍电镀向导B689 镀镍的具体介绍B 733 金属电镀镍磷的说明E 11 Specification for Wire Cloth and Sieves for Testing purposesE 165 液体渗入检查的实验方式E 709 磁性物体检查向导2.2 联邦标准QQ-N-290 镍电镀QQ—C—320 铬电镀2.3军事标准MIL-S—851 钢研磨(?)、喷丸,切丝丸喷丸和铁研磨(?)、弹丸喷射清理和强抛。

MIL—S-13165金属零件的抛丸处理MIL-C-26074 电镀镍MIL—STD—45662 标准系统要求(貌似无关??)2.4SAE标准SAE J441 切丝丸抛丸SAE J442 试条以及试条的固定,和抛丸的测量SAE J827 铸纲丸SAE J1830 抛丸的陶瓷弹丸的规格,等级和特性。

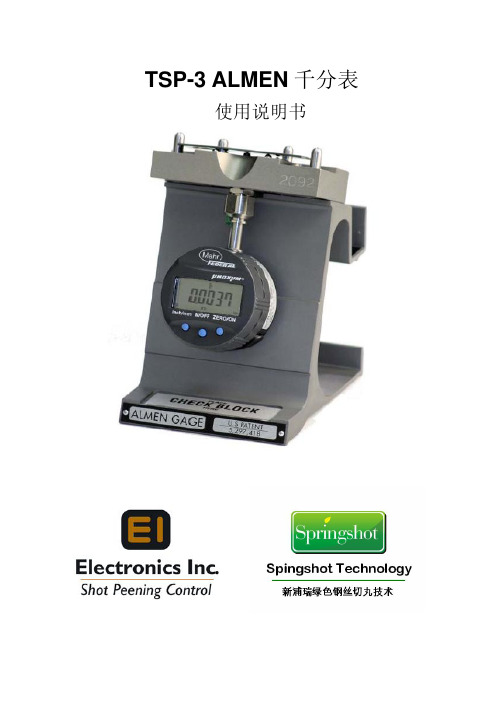

TSP-3 ALMEN 千分表 说明书

TSP-3ALMEN千分表使用说明书目录简介 (2)快速入门 (2)详细介绍 (2)控制按钮说明 (4)电池电源管理 (5)电量低信号 (5)使用ALMEM千分表 (7)使用校准块 (7)数据输出 (8)维修和保养 (8)备件 (8)保证书 (8)1、简介TSP-3ALMEN千分表是一种用来精确测量阿尔门试片经喷丸撞击后产生的弧高值的装置。

它配备了高精度的数字指示器来确保测量的精确度和可重复性。

如果使用得当,这个装置可以长久使用而无故障。

每个千分表都附带有一块弧形的“校准块”,这是用来给使用者校准千分表的。

千分表(包括数字指示器性能和钢球的磨损状态)应每年或更频繁的重新校准,如果条件允许的话。

该仪器装有两粒电池,每粒电池的寿命为一年以上。

每次更换电池不需要重新校准。

数字指示器的最小刻度为0.005mm。

(量程0-0.600mm)补充说明:2、快速入门(1).按动按钮“ZERO/ON”,打开千分表。

(2).把“校准块”放在千分表上,光滑平整的一面接触表头。

(3).再次按动“ZERO/ON”按钮调零。

(4).再次把“校准块”放在千分表上,弧形的一面接触表头。

此时的读数应该在0.600±0.050mm之间。

(5).参照“Weekly Check Block Log”上的预期值(见第11页表格)。

如果平均值与初始值相较小于0.005mm,则可继续使用此表。

如果大于等于0.006mm,则返还EI公司解决。

(具体操作见8、使用校准块)(6).选择一块新的阿尔门试片,将它放置在千分表上测量其平整度。

确保试片的两面都测量到,读出读数,取数值较小的那面进行测试。

注:由于每片阿尔门试片的厚度和弯曲度的不同,读出的平整度数值也可能不同。

注:由于生产的差异,并不能确切的知道校准块的具体数值是多少。

而这个数值也不是非常重要的,测出的校准块的数值与每周一次检查得到的数值的比较才是重要的。

这一步骤可以测出ALMEN千分表的状态,关注其变化。