Al50Si50合金过冷熔体中Si晶体的生长

Al-50Si复合材料的制备及组织性能研究

Al-50Si复合材料的制备及组织性能研究Al-50Si复合材料的制备及组织性能研究摘要:Al-50Si复合材料具有良好的力学性能和高温性能,因此在航空航天、汽车制造、电子工业等领域具有重要应用价值。

本文采用粉末冶金法制备Al-50Si复合材料,并通过金相显微镜、能谱仪和拉伸试验等手段研究其组织和力学性能。

研究结果表明,经过调整冷压参数和烧结工艺,可以得到具有良好力学性能和致密组织的Al-50Si复合材料。

1. 引言Al-50Si复合材料由于其低密度、高比强度和良好的高温性能,被广泛应用于航空航天、汽车制造和电子工业等领域。

在制备过程中,通过粉末冶金法可以得到具有高强度和良好组织性能的复合材料。

因此,研究Al-50Si复合材料的制备及其组织性能具有重要的实际意义。

2. 实验方法2.1 材料的制备本实验采用粉末冶金法制备Al-50Si复合材料。

研究中使用的原始材料为粉末状的Al和Si,按照一定比例混合后进行球磨处理。

2.2 冷压成型经过球磨处理的Al和Si粉末混合物被填充入模具中,进行冷压成型。

冷压参数包括冷压压力、保压时间等。

2.3 烧结工艺冷压成型后的样品放入烧结炉中进行烧结。

烧结工艺参数包括烧结温度和烧结时间等。

3. 实验结果与讨论3.1 组织观察通过金相显微镜观察Al-50Si复合材料的组织结构。

结果显示,经过优化的冷压参数和烧结工艺可以得到均匀细小的Al和Si相分布,形成致密的复合材料。

3.2 化学成分分析通过能谱仪进行元素分析,结果显示Al-50Si复合材料中的元素含量符合预期的比例,不存在明显的化学成分偏差。

3.3 力学性能测试采用拉伸试验对Al-50Si复合材料进行力学性能测试。

结果显示,经过优化制备工艺的复合材料具有良好的拉伸强度和伸长率。

其力学性能明显优于单一金属材料。

4. 结论本研究通过粉末冶金法制备Al-50Si复合材料,并通过金相显微镜、能谱仪和拉伸试验等手段对其组织和力学性能进行了研究。

过共晶Al-Si合金熔体中初生硅生长特性

第14卷第2期Vol.14No.2中国有色金属学报The Chinese Journal of Nonferrous Metals2004年2月文章编号:10040609(2004)02026205过共晶A-l Si合金熔体中初生硅生长特性¹张蓉1,黄太文2,刘林2(1.西北工业大学应用物理系,西安710072; 2.西北工业大学凝固技术国家重点实验室,西安710072)摘要:利用等温液淬的方法,研究了A-l18%Si过共晶合金熔体中初生硅的生长行为及机制。

结果表明:重熔过程中熔体中未溶解的硅相粒子,在凝固过程中可成为初生硅生长核心,并且未熔颗粒与初生硅形状之间存在明显对应关系;初生硅的生长机制不是惟一的,既可以以孪晶凹角(T PR E)机制生长,还可以以层状机制生长,初生硅最终形状还要取决于溶质传输等动力学环境;随着熔体过热温度的升高,凝固组织中初生硅形状由多边形向星形及树枝状转变。

关键词:初生硅;晶体生长;铝硅合金中图分类号:T G146.2文献标识码:AGrowth behavior of primary silicon inhypereutectic A-l Si alloyZHANG Rong1,HUANG Ta-i w en2,LIU Lin2(1.Department of Applied Physics,Northw estern Polytechnical University,Xi c an710072,China;2.State Key Laboratory of Solidification Processing,Northwestern Polytechnical U niversity,Xi c an710072,China)Abstract:T he process and mechanism of primary silicon g rowth in the A-l Si hyper eutectic melt w er e studied by quench interrupting.T he r esults show that the undissolved silicon particles in the melt become the cor es of primary silicon precip-i tated in solidification and there i s a close relationship between the shape of primary silicon and undissolv ed silicon particles.T he grow th of silicon follo ws not only the twin plane re-entr ant edg e(T PRE)mechanism,but also layer mechanism as w ell.M eanw hile,the shape of pr imar y silicon also relies on kinet ic surroundings,such as the transmitting of solute.A t hig her overheating temperatur e,the shape of primary silicon becomes the star-shape and tree-shape.Key words:pr imar y silicon;crystal growt h;A-l Si alloy过共晶A-l Si合金是一种重要的铸造合金,广泛应用于航空、航天及汽车制造等领域[1]。

冷却速度对过共晶Al_Si合金的初晶Si微细化的影响

冷却速度对过共晶Al-Si 合金的初晶Si 微细化的影响吴树森,涂小林,吴广忠(华中科技大学材料学院,湖北武汉430074)摘 要:通过检测过共晶Al-20%Si-1%Cu-0.5%Mg-0.5%Mn 合金在不同变质处理下的组织变化,研究了冷却速度对初晶Si 微细化的影响.结果表明:在5100 /s 的不同冷却速度下,未变质合金的初晶Si 粗大,为50120 m,冷却速度对初晶Si 尺寸的影响较显著;磷变质或双重变质条件下,冷却速度的变化对初晶Si 细化的影响较小.双重变质剂具有同时细化共晶Si 及初晶Si 的作用,使初晶Si 比磷变质更细小,可使初晶Si 小于20 m.关键词:Al-Si 合金;初晶硅;细化;冷却速度中图分类号:TG113.1 文献标识码:A 文章编号:1005 0299(2001)02 0141 05Effect of cooling rate on refining of primarysilicon of hypereutectic Al -Si alloyWU Shu sen,TU Xiao lin,WU Guang zhong(College of Materials Science and Engineering,Huazhong University of Science and T echnology,Wuhan 430074,China)Abstract:In this study the cooling ra tes of different sa mples have been measured,and the microstructure variations have been investigated with an Al-20%Si-1%Cu-0.5%Mg-0.5%Mn alloy under different refining treat ments.The results show that,under different cooling rates in the range of 5 /s to 100 /s,the un modified al loy has very big primary silic on particles in the range of 50 m to 120 m,and the effect of cooling rate on primary silic on size is relatively remarkable.The variation of cooling rate has a rela tively small effect on the refining of pri mary silic on with a phosphorous modification or a dual modifier.The dual modifier can modify eutectic silicon and primary silicon at the sa me time,and makes the primary silicon smaller than phosphorous modification.The primary silic on size can be reduced to less than 20 m with the dual modifier.Key words:Al-Si alloy;primary silicon;refine;cooling rate含Si 量大于或等于16%~26%的过共晶Al-Si 合金,实质上是一种复合良好的自生Si 颗粒增强铝基复合材料,在汽车等行业中具有广泛的用途.但是,用铸造法生产过共晶Al-Si 合金铸件时,容易生成粗大的初晶Si,从而使这种材料的强度很低(金属型铸造时 b 150MPa),而且硬质点的粗大初晶Si 使切削加工性能很差,加工件的表面粗糙度大.收稿日期:2000-12-19.作者简介:吴树森(1961-),男,博士,教授,博士生导师.目前,最常用的初晶Si 细化方法是熔体变质法(如P 等)[1],最新方法是快速凝固法[2,3].浇注前在熔体中加入磷(P)进行变质处理,金属型铸造时初晶Si 的尺寸也在3060 m,一般难以做到小于30 m [1],更难以小于20 m.快速凝固法原理是使Al-Si 合金液滴在104109 /s 的高速冷却下凝固,初晶Si 可细化到2 m 左右,材料强度高达400MPa [3].但这种方法需要急冷凝固设备,且工艺复杂、成本高.因此,研究常规冷却条件下初晶Si 的变化规律对提高材料的性能具有重要意义.综合文献可以发现[47],在常规铸造条件(小于第9卷 第2期 材 料 科 学 与 工 艺 Vol.9 No.22001年6月MATERI AL SCIENCE &TEC HNOLOGY J un. 2001100 /s)下,冷却速度对初晶Si 细化的研究方面存在以下不足:(1)对常规条件下冷却速度对初晶Si 细化的影响缺乏定量的研究.理论上认为冷却速度大时晶粒细小,但常规条件下冷却速度的变化对初晶Si 的大小是否有显著的影响,缺乏试验数据的说明;(2)现有文献对初晶Si 的大小说法不一,难以互相比较.对过共晶Al-Si 合金的研究中,大多不知道试样的大小,即具体的冷却速度,也难以知道对初晶Si 尺寸的具体测量方法;(3)对冷却速度对变质剂的变质效果的影响缺乏研究.因此,本文将对常规条件下冷却速度对初晶Si 细化的影响进行定量研究,并探讨不同变质剂的作用效果.1 试验材料及方法浇注的金属型试样如图1所示,直径5、10、15、20mm 的试样在同一个金属型上, 40mm 的试样为另一个壁厚6mm 的金属型.各试样的中心放一对镍铬-镍硅热电偶,用一个6通道温度记录仪记录温度变化,记录仪的精度为 0.1 .试样冷却后剖开,观察热电偶附近的金相组织.图1 金属型试样示意图Fig.1 Schematic presen tation of metallic sample moldAl-Si 合金的熔炼及配制在功率为5kW 的电阻坩埚炉内进行,采用10#石墨坩埚,每次熔化2~3kg 炉料.配制合金的目标成分(w (B))为Al-20%Si-1%Cu-0.5%Mg-0.5%Mn,原材料为纯铝锭、结晶硅及纯镁锭,Al -50%Cu 及Al-10%Mn 中间合金锭.熔炼温度为850 ,炉料熔化后在加入变质剂前通氩气进行除气处理,变质处理后静置1020min 后浇注,浇注温度为820.对上述同一化学成分的材料采用三种不同的处理工艺:(1)未变质工艺;(2)加入1%的Cu-13%P 变质剂;(3)加入1%的自制HW 型双重变质剂.初晶Si 尺寸的测量方法是在金相显微镜下,放大200倍,分别选取三个不同的视场,每个视场中测量三个最大的Si 颗粒的尺寸,取其平均值为初晶Si 的尺寸.2 试验结果及分析2.1 冷却速度与过冷度冷却速度的测定结果如图2所示.利用测得的冷却曲线,取0时间点至共晶凝固开始点为止这一段冷却曲线计算实际冷却速度.直径分别为5、10、15、20、40mm,试样的冷却速度分别为87、56、33、22、5.3 /s.结果表明,常规冷却速度都在100 /s 以下.本文中 5mm 的试样与压铸或金属型薄壁铸件的冷却速度相当,而 40m m 试样的冷却与较小壁厚的砂型铸造的冷却速度相当.图2 各试样的冷却曲线Fig.2 Cooling curves of various samples通常,冷却速度越快,过冷度越大,从而使晶体的生长速度越快.根据图2所示的冷却曲线及温度变化,可计算出直径5、10、15、20mm 及40mm 试样的共晶过冷度( T )分别为53、41、34、17.7、11 .试样越小,过冷度越大,共晶凝固温度越低.除 40mm 及 20mm 试样的冷却曲线上可见到初晶凝固的拐点(650 左右)外,其它试样因冷却速度快,曲线上未见到初晶凝固的拐点.试样越小,凝固时间越短. 10mm 试样总凝142 材 料 科 学 与 工 艺 第9卷固时间只有5s, 20mm 试样为13s,而 40mm 则延长为80s.利用A356合金的研究表明[8],试样的凝固时间t 与过冷度 T 成反比:t =A ( T)-n ,(1)式中A 与n 为常数.本文的结果也表明过冷度越大,凝固时间越短.2.2 冷却速度对初晶Si 微细化的影响图3为未变质处理的Al-20%Si-1%Cu-0.5%Mg-0.5%Mn 合金的显微组织形貌.由图可知,冷却速度较慢的 40mm 试样(图3(a))、 20mm 试样(图3(b))的初晶Si 都很粗大,在80100 m 左右,而 15mm 、 10mm 、 5mm 试样的初晶Si 明显减小,即冷却速度对未变质的过共晶Al -Si 合金的初晶Si 细化有影响.但在较高冷却速度( 5mm 试样)下初晶Si 仍大于50m.图3 未变质处理的过共晶Al-Si 合金的显微组织(a) 40mm (b) 20mm (c) 10mm (d) 5mm Fig.3 Un modified microstructures of hypereutectic Al-Si alloy图4为P 变质(磷铜变质)的相同成分合金的显微组织形貌.虽然冷却速度不同,但初晶Si 的大小相差不大,即初晶Si 的细化受冷却速度的影响较小.与未经变质处理的图3相比,P 变质使初晶Si 显著细化,初晶Si 的大小在35~45 m 左右. 图5为使用自制HW 型双重变质剂时的合金的显微组织形貌.初晶Si 也被显著细化,且比P变质的初晶Si 的尺寸更小.但是,冷却速度变化时,对初晶Si 细化的影响也较小.除 40m m 试样的初晶Si 稍大一点外,其余都在20~30 m 左右,特别是 5mm 试样的初晶Si 细小均匀,尺寸为18 m 左右.图4 P 变质处理的过共晶Al-Si 合金的显微组织(a) 40mm (b) 20m m (c) 10mm (d) 5mm Fig.4 Microstructures of hypereutectic Al-Si alloy with P modification143 第2期 吴树森,等:冷却速度对过共晶Al-Si 合金的初晶Si 微细化的影响图5 双重变质剂处理的过共晶Al-Si 合金的显微组织(a) 40mm (b) 20mm (c) 10mm (d) 5mm Fig.5 Microstructures of hypereutectic Al-Si alloy wi th dual modifier modification将该合金经三种不同处理工艺后的初晶Si 尺寸随冷却速度变化的数据整理成图6所示的曲线 由图6可以看出,在变质处理时初晶Si 细化不受冷却速度影响的主要原因是:P 变质或双重变质剂主要是通过在熔液中生成AlP 或其它化合物作为异质核心而使初晶Si 细化的[1],冷却速度的变化并不能增加异质核心的数量,而本文条件下的冷却速度并未大到可以抑制初晶Si 长大的程度,因此并未对初晶Si 细化产生显著影响.但是,在未变质的情况下(图3),由于慢速冷却时(图3(a))初晶Si 非常大,在提高冷却速度的条件,周围晶体的生长可以抑制初晶Si 的进一步长大,从而使初晶Si 细化,但Si 颗粒仍然较大.图6 不同处理时的初晶Si 尺寸(d)随冷却速度(v)的变化Fig.6 Variation of size of primary Si with cooling rate underdifferent treatmen ts2.3 冷却速度对共晶Si 变质的影响比较图3和图4可以发现,未变质合金与P变质合金的共晶Si 的大小相当,共晶Si 呈未变质状态,即P 变质虽然可以细化初晶Si,但对共晶Si 没有变质作用.随着冷却速度的增大(即试样减小),共晶Si 变小,在 5mm 试样中部分共晶Si 已很细小,但部分共晶Si 仍较粗大.观察图5可以发现,在HW 型双重变质剂的作用下,共晶Si 都比较细小,呈变质状态,仅 40mm 试样的稍大,即该变质剂具有同时细化初晶Si 及共晶Si 的双重作用.Al-Si 合金的共晶凝固组织中Si 的相间距(枝晶间距) (mm)与凝固速度R (mm/h)的关系可用下式表示[9]:Al -Si 5.9R =1.5 10-9,(2) Al -Si-Sr 1.6R =1.3 10-2.(3)式(2)为未变质的Al-Si 合金,式(3)为Sr 变质的Al-Si 合金.上式表明凝固速度越大,共晶Si 的相间距越小,即组织越细.通常,冷却速度越大,凝固速度越大,共晶Si 越细小.本文的结果与此相符合.此外,比较式(2)和式(3)可以发现,在相同的凝固速度(冷却速度)下,变质处理的Si 的相间距要比未变质时小很多,即有变质作用时共晶Si 细小.2.4 不同变质剂作用的比较(1)比较图4(b)和图5(b)可以发现,在相同的冷却速度下,P 变质的初晶Si 在35 m 左右,而HW 型变质剂的初晶Si 尺寸约为2025 m,前者比后者大,即HW 型变质剂的变质效果好.HW 型双重变质剂对冷却速度的敏感性也比P 变质剂小,即前者变质更稳定,受断面厚度的影响小.(2)双重变质剂不仅能细化初晶Si,而且能细化共晶Si,而P 变质时共晶Si 仍然比较粗大.144 材 料 科 学 与 工 艺 第9卷145第2期 吴树森,等:冷却速度对过共晶Al-Si合金的初晶Si微细化的影响。

过共晶Al-Si合金熔体中初生硅生长特性

过共晶Al-Si合金熔体中初生硅生长特性

张蓉;黄太文;刘林

【期刊名称】《中国有色金属学报》

【年(卷),期】2004(014)002

【摘要】利用等温液淬的方法,研究了Al-18%Si过共晶合金熔体中初生硅的生长行为及机制.结果表明:重熔过程中熔体中未溶解的硅相粒子,在凝固过程中可成为初生硅生长核心,并且未熔颗粒与初生硅形状之间存在明显对应关系; 初生硅的生长机制不是惟一的,既可以以孪晶凹角(TPRE)机制生长,还可以以层状机制生长,初生硅最终形状还要取决于溶质传输等动力学环境; 随着熔体过热温度的升高,凝固组织中初生硅形状由多边形向星形及树枝状转变.

【总页数】5页(P262-266)

【作者】张蓉;黄太文;刘林

【作者单位】西北工业大学,应用物理系,西安,710072;西北工业大学,凝固技术国家重点实验室,西安,710072;西北工业大学,凝固技术国家重点实验室,西安,710072【正文语种】中文

【中图分类】TG146.2

【相关文献】

1.Al-Si过共晶合金中初生硅溶解特性的实验研究 [J], 张蓉

2.混合方式对受控扩散凝固过共晶Al-Si合金初生硅相的影响 [J], 李夏;李元东;马颖;陈体军;郝远

3.Al-Si过共晶合金中初生硅的溶解动力学 [J], 张蓉;曹秋芳;庞述先;刘林

4.电磁过滤Al-Si合金熔体中初生富铁相粒径的研究 [J], 许振明;李天晓;疏达;周尧和

5.强磁场下电磁振荡对Al-Si过共晶合金凝固中初生硅分布和形貌的影响 [J], 余建波;任忠鸣;任维丽;邓康;钟云波;王洪亮

因版权原因,仅展示原文概要,查看原文内容请购买。

熔体生长法-直拉法-1

熔体法生长的特点

温场的分布,热量,质量的传输,分凝等对晶体生长 起着支配作用

• 1,熔体生长的过程是通过固液界面的移动来完成的, 是受控条件下的定向凝固过程

• 2,晶体生长存在二种类型: 同成分生长,单元系,Tm不变,生长速率较高,可 生长高质量晶体(Si,Ge等) 非同成分生长,二元或多元系,Tm随成分变化;大 多数形成有限固溶体,有沉淀物,共晶或胞晶等, 生长质量较难控制 (GaAs单晶,Pb-Sn合金等)

制备三氯氢硅 工业上常用方法:干燥氯化氢气体和硅粉(粗硅或工业 硅)反应,制得三氯氢硅

工业硅→酸洗→粉碎→选符合粒度要求硅粉(80-120目)→送入 干燥炉→热氮气流干燥→送入沸腾炉 炉底通入适量的干燥HCl(直接合成),进行三氯氢硅合成

酸洗:依次用盐酸,王水(浓盐酸:浓硝酸=3:1),混合酸

气 气 气

25

300 200 25

固 气 气

将硅烷气体导入硅烷分解炉,在一个大气压, 800-900℃的发热硅芯上,硅烷分解并沉积出 高纯多晶硅,分解率达99.6%,主要反应

SiH 4 SiH 2 H 2 49.8kJ / mol SiH 2 Si H 2 SiH 2 H 2 SiH 4

注意: 1. 热分解温度不能太低 2. 热分解产物氢必须随时排除→保证氢含量小

特点

1,技术成熟,生产规模大

2,生产出直径450毫米硅单晶

3,产品质量稳定,并实现自动化

• 3,存在固-液,固-气,液-气平衡问题 有较高蒸汽压或解理压的材料,存在挥发,偏离成分 的问题,会增加生长技术上的困难(如CuInS2, CdZnTe 的生长) • 4,生长结束后,降温中可能存在相变 ,如脱溶沉淀 (Pb-Sn合金) ,共析反应(Fe-C相图中γ→α+Fe3C),多型 体相变 (CuInS2相变)等 结论: 没有破坏性相变,有较低的蒸汽压或离解压的同 成分熔化的化合物或纯元素,是熔体生长的理想材 料,可获得高质量的单晶体

熔体过热处理对过共晶Al-Si合金凝固组织的影响-坚增运

文章编号: 1673 9965(2007)04 348 04熔体过热处理对过共晶Al Si合金凝固组织的影响*坚增运,王有超,常芳娥,魏超锋(西安工业大学材料与化工学院,西安710032)摘 要: 本文研究了熔体过热处理对过共晶Al Si合金凝固组织的影响.实验结果发现,对合金熔体进行过热处理不仅能影响合金的形核,而且也能影响其生长.过热可使合金的初生硅细化,随过热温度的升高,合金的初生硅尺寸逐渐减小.合金液保温温度较低时,Al 19%Si合金凝固后的共晶硅为粗大的长针状,表现出小平面生长的典型特征;对合金液进行过热处理,合金凝固后的共晶硅变为细小的点状或短棒状,表现出非小平面生长的典型特征.点状和短棒状共晶硅的面积百分率随过热温度的升高和保温时间的延长而增加.关键词: 过共晶Al Si合金;过热处理;初生硅;共晶硅中图号: T G113.11 文献标识码: A对于铸造、焊接和粉末冶金,其过程都包含一个由液态到固态的相变过程.所以,这些工艺所得材料的组织和性能在很大程度上应与凝固前液相的性质和状态有关.近年来,国内外十分重视对液态金属结构和性质的研究[1 3].随着凝固技术和团簇物理学的发展,人们越来越关注熔体结构对凝固组织和性能的影响.金属或合金的液态结构不仅与金属的种类和成分有关,而且也与熔体的温度以及熔体的热历史有关[2 6].Al Si合金是一种铸造性能优越,用途较广泛的工业Al合金.人们对熔体过热处理影响Al Si合金凝固组织和性能的规律进行了大量研究[7 9],重点集中在过热对过共晶初生硅尺寸和形貌、以及过热对亚共晶A l Si合金共晶硅形貌影响的研究上,但得到的结论不尽相同.本文主要研究熔体过热处理对过共晶Al Si合金初生硅尺寸,特别是对共晶硅形貌的影响.1 实验条件及方法1.1 实验用合金的配制和熔化合金的配制采用石墨坩埚在电阻炉内进行,其温度用KSW BD 11型温度控制仪控制.配制过程为:先将A00纯铝加热至800~820 ;然后,分批加入Si,待Si化清并保温30~40min后,将合金温度降至750~770 ,用六氯乙烷精炼,在770~ 780 保温15~20m in后,浇入金属型中.1.2 合金液的过热处理将配制好Al 19%Si合金放入石墨坩埚在电阻炉中使其熔化,并在一定温度下保温一定时间后,将其浇入温度为200 的金属型试棒模中,合金液浇注温度控制在780 .1.3 组织分析1)取试棒的同一位置经磨平抛光后,用0.5%H F溶液腐蚀适当时间后进行组织分析.2)组织分析在NIKON EPIPH OT300型数码显微镜上进行.为了统计方便,将共晶硅的长宽比小于3的看为短棒状,长宽比大于3的看为长针状.测定时,在试样的横截面上每隔1mm确定若干个宽度为50m m贯穿试样整个截面的条带,并将这些条带分为边长为50mm的正方形,分别测出短棒状、点状及长针状共晶硅正方形的个数后,根据共晶硅正方形的总个数及长针状、短棒状和点第27卷 第4期 西 安 工 业 大 学 学 报 Vo l.27 No.4 2007年08月 JO U RN A L OF X I A N T ECHN O LO GICA L U N IV ERSIT Y Aug.2007*收稿日期:2007 06 27基金资助:国家自然科学基金(50571076)作者简介:坚增运(1962 ),男,西安工业大学教授,博士,主要研究方向为凝固理论、有色合金、光电功能材料.E mail:jianzengyun@.状共晶硅个数确定出其各自的面积百分率.2 实验结果及分析2.1 过热温度对Al 19%Si合金组织的影响过热温度对Al 19%Si合金组织的影响表现在两个方面: 初生硅尺寸随过热温度的升高而减小(如图1和图2所示); 共晶硅的形貌随过热温度的升高会由长针状变为短棒状和点状.过热温度为800 时,试样横截面上的共晶硅在总体上为粗大的长针状(如图3a所示),只是在试样中心局部区域会出现少量的短棒状共晶硅;过热温度为880 时,试样截面上的共晶硅在总体上为比较细小的短棒状(如图3b所示),在试样边缘的局部区域有少量的针状共晶硅,在试样中心局部区域附近会出现少量点状的共晶硅;过热温度为950 时,试样截面上的共晶硅在总体上为细小的点状(如图3c所示),在试样边缘的局部区域有少量的短棒状共晶硅.点状和短棒状共晶硅的面积百分率随过热温度的变化关系如图4所示.a过热温度800 ;b过热温度880图1 过热温度对Al 19%Si合金初生硅尺寸的影响(保温时间为120min)Fig.1 Effect of melt temper atur e on size o fprimary silico n in Al 19%Si alloy(holding time:120min)图2 A l 19%Si合金初生硅尺寸随过热温度的变化关系(保温时间为120min)Fig.2 Dependence of primary silicon size onmelt temperature o f A l 19%Si alloy(holding time:120min)a过热温度800 ;b过热温度880 ;c过热温度950图3 过热温度对A l 19%Si合金共晶硅形貌的影响(保温时间为120min)Fig.3 Effect of melt temperature o n mo rphology of eutectic silicon in Al 19%Si alloy(holding time:120min)2.2 过热保温时间对Al 19%Si合金组织的影响过热保温时间对初生硅和共晶硅的影响规律与过热温度相同,但其效果较弱.延长保温时间,初生硅尺寸有减小的趋势.保温时间对Al 19%Si合金共晶硅形貌的影响如图5所示.由此可以看出,保温时间为5m in时,初生硅附近的共晶硅为长针状和短棒状(图5a),保温时间增加到60min时,初生硅附近的共晶硅变为点状和短棒状(图5b).随合金过热保温时间的延长,点状和短棒状共晶硅的面积百分率逐渐增加,其变化关系如图6所示.2.3 讨论如前所述,过热温度为800 时,Al 19%Si合金的共晶硅为粗大的长针状,表现出小平面生长的典型特征;过热温度为950 时,Al 19%Si合金的共晶硅变为细小的点状,表现出非小平面生长的典型特征.这说明对合金进行过热处理,可改变Al19%Si合金共晶硅的生长方式.决定晶体生长方349 第4期 坚增运等:熔体过热处理对过共晶A l Si合金凝固组织的影响式的因素有两个: 合金液的结构; 合金液凝固时的冷却速度或凝固速度[10].在文中实验条件下,不同过热温度合金液的冷却条件是相同的,所以,在本文实验条件下,Al 19%Si 合金共晶硅的生长方式,随过热温度的升高而由小平面生长变非小平面生长方式应与合金液的结构随过热温度变化而变化有关.图4 点状和短棒状共晶硅的面积百分率随合金过热温度的变化关系(保温时间为120min)F ig.4 Dependence o f percentag e of eutectic silico n o f sho rt r od and sma ll po int on melt t em perat ur e (holding time:120min)a 保温时间5m in;b 保温时间60min 图5 保温时间对A l 19%Si 合金共晶硅形貌的影响(过热温度为950 )Fig.5 Effect of holding time o n mo rpho lo gy of eutect ic silico n in A l 19%Si alloy (melt tem per at ur e:950)图6 点状和短棒状共晶硅面积百分率随合金过热保温时间的变化关系(过热温度为950 )F ig.6 Dependence o f percentag e of eutectic silico n o f sho rt r od and sma ll po int on holding time(melt temperature:950 )文中实验结果表明,对同一试样,越向试样中心,越容易得到短棒状和点状共晶硅,这说明共晶硅以非小平面生长的趋势随距试样中心距离的减小而增大.这与凝固速度的变化有关.对于金属型铸造,当凝固过程进行到一定程度时,在铸件与铸型之间要形成气隙,气隙形成以后,热从铸件传向铸型的总热阻保持不变,这样,从铸件与铸型的界面上向铸型传输热量的速率q 就基本上保持不变.在稳定条件下,结晶潜热向铸件与铸型界面上传输热量的速率应与q 相等.对于圆柱形铸件,当其进行逐层凝固时,q 可由下式计算q =2 rL H d r 2 RL d t =r H d r R d t(1)式中:r 为未凝固液相的半径;R 为铸件半径; H为结晶潜热;L 为铸件长度;d r 为d t 时间间隔内凝固层厚度的增量.由式(1)可得到凝固速度v 为v =d r d t =cr(2)其中c =qR / H .对给定试样,式(1)中的R 和 H 为定值,如前所述,q 也可看为定值.所以,可将式(2)中的c 看为定值.式(2)表明,凝固速度随未凝固液相的半径r 的减小而增大.即越靠近试样中心,凝固速度越大.对硅晶体来说,在合金液状态一定的条件下,凝固速度越大,硅晶体以非小平面生长方式生长的趋势越大[12].故对同一试样,越向试样中心,越容易得到短棒状和点状共晶硅.4 结论1)对A l Si 过共晶合金熔体进行过热处理,可使合金的初生硅细化,Al Si 过共晶合金的初生硅尺寸随过热温度的升高而减小.2)对A l Si 过共晶合金熔体进行过热处理,可使合金的共晶硅由长针状变为短棒状和粒状,粒状和短棒状共晶硅的面积百分率随过热温度的升高和过热保温时间的延长而增加.3)过共晶A l Si 合金凝固后,圆柱形试样横截面上的组织具有不均匀性.参考文献:[1] W A N G W ei min,BI AN Xiu fang.A tomic str uctureChanges in A l 16pct Si A lloy Abov e the L iquidus [J ].M etallurg ical and M aterials T ransactions A ,2000,31(9):2163.350西 安 工 业 大 学 学 报 第27卷[2] H polland M o rutz D ,Schenk T.Sho rt r ang e O rder inU ndercoo led M etallic Liquids [J].M ater ials Science and Eng ineer ing A,2004,375 377:98.[3] Y in F S,Sun X F.Effect of T hermal H istor y on theL iquid Structure of a Cast Nickel base Superallo y M 963[J].Journal of A llo ys and Compounds,2004,364(11):225.[4] 耿兴国,陈光,傅恒志.过热合金熔体的几种物性滞后效应[J].材料科学与工程,2002,20(4):549.G EN G Xing guo,CH EN Guang ,FU H eng zhi.H y s teresis Effect on Some Physical P ro pert ies o f M elt Super heat [J ].M ater ials Science and Eng ineering,2002,20(4):549.(in Chinese)[5] 周振平,李荣德.合金熔体过热处理研究的国内发展状况[J].铸造,2003,52(2):79.ZH OU Zhen ping ,L I Rong de.D ev elo pment Status of Study on M olten M elt Superheat T r eat ment [J ].F oundry ,2003,52(2):79.(in Chinese)[6] LI P ei jie,N ikit in V I.Effect of M elt Ov erheating,Co oling and Solidification Rat es on A l 16w t.%Si A l loy Str uctur e[J].M ater ials Science and Eng ineering,2002,332(7):371.[7] 张蓉,沈淑娟,赵志龙,等.熔体过热处理及冷却速度对A l Si 过共晶合金凝固组织的影响[J].有色金属,2002,54(3):19.ZH A NG Rong,SH EN Shu juan,ZH AO Zhi lo ng ,et al.Effect o f M elt O verheating T reatment and Co oling Rate on M icro structur e o f A l Si H y per eutectic A lloys [J].N onferr ous M etals,2002,54(3):19.[8] 王建华,易丹青,陈康华,等.熔体过热处理对2618铝合金力学性能的影响[J].机械工程材料,2002,26(9):22.WA N G Jian hua,Y I Dan qing,CH EN K ang hua,et al.Effect of M elt O verheating o n Strengt h and T oug hness of 2618H eat Resistant A luminum Allo y [J].M aterials F or M echanical Engineering ,2002,26(9):22.(in Chinese)[9] 陈忠伟,介万奇.熔体过热对A l 7%Si 0.50%M g 合金的显微组织和力学性能的影响[J].铸造,2001,50(12):724.CH EN Zho ng wei,JIE Wan qi.Effect o f M elt Super heating o n M icr ostructure and M echanical Pr operties o f A l 7%Si 0.50%M g A llo y [J].F oundr y,2001,50(12):724.(in Chinese)[10] JIA N Zeng yun,K ur ibayashi K.Cr itial U nder co olings for t he T r ansit ion from L ateral to Continuo us Gr ow th in U ndercoo led Silicon and Ger manium[J].A ct a M aterilia,2004,52:3323.Effect of Melt Overheating Treatment on theMicrostructure of Al Si Hypereutectic AlloyJ I AN Zeng y un,WA N G You chao,CH A N G F ang e,WE I Chao f eng(Schoo l o f M aterials and Chem ical Engineering ,X i an T echno lo gical U niver sity,Xi an 710032,China)Abstract: Al Si hy pereutectic alloy is o ne of the most im po rtant casting aluminum alloys.T he refinem ent and m odificatio n of microstr ucture o f Al Si hy pereutectic alloy hav e been received g reat interest ov er the past decades.This paper deals w ith the effect of m elt overheating tr eatment on the micro structure o f Al Si hy pereutectic alloy.It is found that melt overheating treatm ent not only influences the nucleation of m elt,but also influences the gro w th of the crystal.M elt ov erheating tr eatment can refine primary silicon o f A l Si hypereutectic alloy.The size of the primary silico n decreases w ith increasing the m elt temper ature.When the m elt temperature is 800 ,the eutectic silico n is thin plate,w hich show s the feature of lateral g row th.As the melt temperature increases,the eutectic silicon can transfor m fro m larg e plate to short rod or small point,w hich show s the feature o f no n lateral grow th.T he percentage of the eutectic silico n o f sho rt rod and the sm all po int increases w ith increasing the melt temperatur e and the ho lding time.Key words: hyper eutectic;Al Si alloy;overheating treatm ent;primary silico n;eutectic silicon(责任编辑、校对 张立新)351第4期 坚增运等:熔体过热处理对过共晶A l Si 合金凝固组织的影响。

熔体过热处理对过共晶Al-Si合金微观组织的影响_邱美玲

试验用原料为纯度99.95%的纯铝锭和Al-50Si的合 金 , 在 电 阻 炉 中 重 熔 和 稀 释 得 到 含 硅 量 为 12.6% 、 15%、18%和25%的Al-Si合金,把每种成分的合金在电 阻炉中进行过热处理,熔体过热处理的温度范围为600 ℃至1 100 ℃,将熔融合金保温15 min后浇入一个标准 尺寸的圆锥形铸铁模具中,在3.5 K/s的恒定冷却速度

度范围600~1 100 ℃,恒定冷却速度为3.5 K/s,利用CAZ-2MAY金相分析软件测试了初晶硅的粒子形貌、尺寸分布、 初晶硅粒子的体积百分含量及形状因子。结果显示,随着熔体过热处理温度的升高,初晶硅粒子的微观组织形态发 生变化,初晶硅粒子尺寸呈现持续减小的趋势,有明显的变质效果;初晶硅体积分数呈现小幅度的降低。

收稿日期:2012-06-13收到初稿,2012-08-12收到修订稿。 作者简介:邱美玲 (1988-),女,硕士生,主要研究方向为铝硅合金的组织结构细化。E-mail:qiumeilingha@163.com

铸造

邱美玲等:熔体过热处理对过共晶Al- Si合金微观组织的影响

·1349·

下凝固结晶。取锥形试样的同一位置制备金相试样, 在 配 备 图 像 分 析 软 件 的 光 学 显 微 镜 (Carl Zeiss Axioskop 2 MAY) 下观察初晶硅组织形貌,测试初晶 硅粒子尺寸和体积百分含量。为了研究三氧化二铝对 初晶硅粒子形核的影响,将少量三氧化二铝粉末溶入 Al-15Si的高温合金液体中,待其浇注成型后,制备金 相样品,并在扫描电子显微镜下观察Al-15Si样品中初 晶硅粒子的形貌及尺寸分布。

Shusen Wu对Al-Si/Al2O3复合材料中氧化铝异质成 核现象进行了研究[8],结果显示,Si原子在Al2O3的表面 形核,亦即Al2O3可以充当复合材料中Si相的异质形核 基底。固体颗粒能否作为异质形核基底主要由两个因 素决定,一是晶格匹配水平;另一因素是两相间的亲 和力。氧化铝和硅之间的晶格错配度由两者的晶格参 数决定,氧化铝在660 ℃时的晶格参数是:a=4.7815 魡 的六方晶体,硅是一个面心立方晶体,其晶格参数为 a=5.431 魡[9],晶格错配度δ=Δa/a=11.9%,从错配度的绝 对值来看,Al2O3并不适合充当Si相结晶的异质核心。 然而,早前的另一个研究发现,在以Al2O3为主要化学 成分的蓝宝石表面上,Si原子在 (001) 晶面沉积 。 [10] Shuse认为将氧化铝放在熔融金属中时,由于氧化铝表 面可能会渗入合金元素,使氧化铝的表面结构发生改 变[8],这种改变将有益于缩小两相之间的晶格错配度。 上述文献分析显示:Al2O3在适合条件下可以充当Si相 沉 积 的 基 底 , 在 Al-Si 过 热 熔 体 中 存 在 少 量 的 Al2O3薄 膜;随着熔体过热温度的升高,氧化铝薄膜尺寸逐渐 减 小 直 至 破 碎 ; 当 过 热 度 ΔT 较 小 时 , A l2O3薄 膜 以 α-Al2O3形 式 存 在 , α- Al2O3不 稳 定 ; 随 着 ΔT 的 逐 渐 升 高,部分α-Al2O3转变为α-Al2O3,α-Al2O3具有高温稳定 性;当ΔT达到一定程度,熔体中的Al2O3薄膜以α-Al2O3

过冷AI-70%Si合金熔体的凝固体积变化行为研究

收稿日期:20190719 基 金 资 助 :国 家 自 然 科 学 基 金(51971166;51671151);陕 西 省 教 育 厅 重 点 实 验 室 项 目(18JS050);陕 西 省 科 技 新 星 项 目(2016KJXX?87)。 第 一 作 者 简 介 :肖 颖 (1995- ),女 ,西 安 工 业 大 学 硕 士 研 究 生 。 通 信 作 者 简 介 :许 军 锋 (1981- ),男 ,西 安 工 业 大 学 副 教 授 ,主 要 研 究 方 向 为 合 金 凝 固 理 论 ,E?mail:xujunfeng@mail.nwpu.edu.cn。 引文格式:肖颖, 许军锋,坚增运.过冷 Al?70%Si合金熔体的凝固体积变化行为研究[J].西安工业大学学报,2020,40(1):70?75. XIAO Ying,XUJunfeng,JIANZengyun.SolidificationVolumeChangeBehaviorofUndercooledAl?70%SiAlloyMelt[J]. JournalofXi’anTechnologicalUniversity,2020,40(1):70?75.

熔体温度、冷却速率对Al-Fe-V-Si耐热铝合金组织和力学性能的影响

第26卷 第5期2006年10月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o.l 26,N o .5O ctober 2006熔体温度、冷却速率对A-l Fe -V -Si 耐热铝合金组织和力学性能的影响谭敦强1,2,黎文献2,陈 伟3(1南昌大学材料科学与工程学院,南昌330047;2中南大学材料科学与工程学院,长沙410083;3中国兵器科学院宁波分院,浙江宁波315103)摘要:采用OM,XRD 检测了不同熔体温度和冷却速度条件下A -l 8.5F e -1.3V-1.7Si (w t %)合金的微观组织结构,并检测了不同熔体温度下采用粉末冶金工艺制备的该合金室温力学性能。

结果表明:熔体温度、冷却速率对该合金组织和性能有着明显的影响。

在相同冷却条件下,熔体温度越高所得到合金的组织越细小,获得该合金最高力学性能则存在一个最佳的熔体温度;冷却速度对该合金的主要相组成起决定作用,并结合A -l F e -V-S i 合金的特性提出了该合金的熔炼工艺。

关键词:耐热铝合金;微观组织;熔体温度;冷却速率中图分类号:TG146.2 文献标识码:A 文章编号:1005-5053(2006)05-0014-04收稿日期:2005-04-29;修订日期:2006-02-10基金项目:国家重点基础研究发展规划资助项目(G1999064900)和中国博士后科学基金资助项目作者简介:谭敦强(1975)),男,副教授,博士,(E -m a il)tdunqiang @sohu .co m 。

金属材料的宏观性能是由其微观组织结构决定的,而微观结构又主要是由凝固前熔体成分、结构和凝固条件决定的。

就熔体结构而言,金属或合金的熔体中包含着不同的原子团簇,其具体特征不仅与金属的种类和合金的成分有关,而且也与熔体的温度有关;就凝固过程而言,冷却速率对所获得的金属材料及其制品的组织、性能具有显著的影响[1,2]。

材料成形基本原理3版-合工大第4章答案

第四章习题解答1.试述等压时物质自由能G 随温度上升而下降以及液相自由能G L 随温度上升而下降的斜率大于固相G S 的斜率的理由。

答:(1)等压时物质自由能G 随温度上升而下降的理由如下:由麦克斯韦尔关系式: VdP SdT dG +-= (1) 并根据数学上的全微分关系:dyy F dx x F y x dF xy ⎪⎪⎭⎫⎝⎛∂∂+⎪⎭⎫ ⎝⎛∂∂=),(得: dPP G dT T G dG TP ⎪⎪⎭⎫⎝⎛∂∂+⎪⎪⎭⎫ ⎝⎛∂∂= (2)比较(1)式和(2)式得: V P G S T G TP =⎪⎭⎫⎝⎛∂∂-=⎪⎭⎫ ⎝⎛∂∂,等压时dP =0 ,此时 dT T G SdT dG P⎪⎭⎫⎝⎛∂∂=-= (3)由于熵恒为正值,故物质自由能G 随温度上升而下降。

(2)液相自由能G L 随温度上升而下降的斜率大于固相G S 的斜率的理由如下:因为液态熵大于固态熵,即: S L > S S所以:> 即液相自由能G L 随温度上升而下降的斜率大于固相G S 的斜率 。

2、结合图4-1及式(4-6)说明过冷度ΔT 是影响凝固相变驱动力ΔG 的决定因素。

答:过冷度ΔT 是影响凝固相变驱动力ΔG 的决定因素的理由如下:右图即为图4-1其中:V G ∆表示液-固体积自由能之差T m 表示液-固平衡凝固点 从图中可以看出:T > T m 时,ΔG=Gs -G L ﹥0,此时 固相→液相T = T m 时,ΔG=Gs -G L =0,此时 液固平衡T < T m 时,ΔG=Gs -G L <0,此时 液相→固相所以ΔG 即为相变驱动力。

再结合(4-6)式来看, m m V T TH G ∆⋅∆-=∆(其中:ΔH m —熔化潜热, ΔT )(T T m -=—过冷度)由于对某一特定金属或合金而言,T m 及ΔH m 均为定值,所以过冷度ΔT 是影响凝固相变驱动力ΔG 的决定因素 。

3. 若金属固溶体以初生相按树枝晶单向生长,且生长释放的潜热与热量导出相平衡,试分析其枝晶端部可能具有哪些类型的过冷?若金属固溶体以初生相按等轴树枝晶在熔体中生长呢?答:(1)单向生长枝晶端部存在的过冷类型有:一定有动力学过冷,因为晶体的生长必然具备动力学过冷;一定有曲率过冷,因枝晶端部曲率不可能为零(或曲率半径无穷大),所以必然存在曲率过冷;可能成分过冷,金属固溶体(意味着是合金,而不是纯金属)凝固过程具有溶质再分配(具体见第五章),在条件合适的情况下,可能会出现成分过冷;在通常的条件下(题目未强调大气压之外的附加压力),不会出现压力过冷;按照题意,生长释放的潜热与热量导出相平衡,因此不会出现热过冷。

电磁搅拌对过共晶Al-Si合金初生Si长大过程和形貌的影响

电磁搅拌对过共晶Al-Si合金初生Si长大过程和形貌的影响毛卫民1,李树索1,2,赵爱民1,崔成林1,钟雪友1(1.北京科技大学铸造研究所,北京100083; 2.北京航空材料研究院,北京100095)摘要:研究了电磁搅拌对过共晶Al-Si合金中初生Si长大和形貌的影响.结果表明:当合金含Si量低于30%时,电磁搅拌引起过共晶Al-Si合金中初生Si显著细化和球团化,但当合金含Si量超过30%时,电磁搅拌对初生Si细化的作用有限,组织中仍然存在较粗大的板片状初生Si;提高电磁搅拌时合金熔体冷却速度可减小初生Si的尺寸;进行正、反转电磁搅拌,初生Si的尺寸将进一步减小.在电磁搅拌条件下,初生Si发生细化和球团化的主要原因是:搅拌引起合金熔体温度场、溶质场的均匀化,引起初生Si的机械破碎、相互摩擦和抑制初生Si各向异性生长.关键词:电磁搅拌;过共晶铝硅合金;初生Si;长大;形貌中图分类号:TG146.2文献标识码:A文章编号:1005-0299(2001)02-0117-05Effect of electromagnetic stirring on growth and morphology ofprimary silicon crystals of hypereutectic Al-Si alloysMAO We-i min1,LI Shu-suo1,2,ZHAO A-i min1,C UI Cheng-lin1,ZHONG Xue-you1(1.Foundry Institute,Uni versity of Science and Technology Beijin g,Beijing100083,China; 2.Beijing Institute of Aero-nautical M aterials,Beijing100095,China)Abstract:The effect of electroma gnetic stirring on growth and the morphology of primary silicon crystals in hypereu-tectic Al-Si alloys during solidification has been studied systematically in this paper.The experimental results show that when the silicon content is equal to or lower than30%,the primary silicon crystals can be refined significantly and their nodular shape can be obtained by electromagnetic stirring.When the silicon content is more than30%, however,the refinement of primary silicon crystals is limited and there are still some large lamellar primary silicon crystals in the microstructure.W hen the cooling rate of the melt during electromagnetic stirring is increased,the grain size of the primary silicon crystals can be reduced.The grain size of the primary silicon crystals can be further decreased by the electromagnetic stirring with positive and reverse runnings.In case of electromagnetic stirring,the main reasons for the refining and nodulizing of primary silicon crystals are:homogenization of te mperature and solute fields,the mechanical brokening of silicon crystals and mutual friction among the crystals which restrains the anisotropic growth of the later.Key words:electromagnetic stirring;hypereutectic Al-Si alloy;primary silicon crystal;gro wth;mophorlogy过共晶Al-Si合金的常规凝固组织是由初生Si和(A+Si)共晶体组成,初生Si一般呈粗大收稿日期:2000-12-10.基金项目:国家自然科学基金资助项目(59771011).作者简介:毛卫民(1958-),男,教授,博士.的板片状、多角形块状或五瓣星状.随着硅含量的提高,板片状所占的比例也越来越高,初生Si变得十分粗大,这显著地降低了过共晶Al-Si合金的力学性能和切削加工性能,因此改善初生Si的形貌、减小初生Si的尺寸,是提高过共晶Al-Si第9卷第2期材料科学与工艺Vol.9No.2 2001年6月MATERI ALS SCIENC E&TEC HNOLOGY Jun.2001合金力学性能和改善切削加工性能的重要途径.常用细化初生Si 的方法有变质处理[1]、快速凝固[2],但变质处理只在较低的Si 含量范围内有效,而快速凝固的成本较高.近年来,一些学者将半固态加工技术应用到过共晶Al-Si 合金,如Kim,Diew want 等人[3,4]采用机械搅拌细化和改善初生Si 的尺寸和形貌,但关于电磁搅拌制备半固态过共晶Al-Si 合金浆料的研究甚少[5].初生Si 的尺寸和形貌是影响过共晶Al-Si 合金性能的主要因素,本文将系统研究电磁搅拌下过共晶Al-Si 合金的初生Si 的长大和形貌变化规律.1 实验方法用ZL104和结晶硅配制(w (B))Al-18%、24%、30%、40%Si 的试验合金.试验合金在坩埚电阻炉内熔化,当合金过热80~100e 时,将合金液浇入电磁搅拌器中的石墨铸型内,立即进行搅拌,直到搅不动为止,再将石墨铸型淬入水中,以固定合金熔体高温时的组织.为了对比分析,浇注一Al-24%Si 合金的砂型试样.电磁搅拌试验中过共晶Al-24%Si 坯料尺寸为560mm @170mm.从560mm 的过共晶Al-24%Si 坯料中切取10mm 厚的圆片,再从这一圆片上切取一扇形试样作为金相组织观察试样.试样经过粗磨、细磨和抛光,再经0.5%的HF 水溶液浸蚀,在光学显微镜下观察组织.2 实验结果及讨论2.1 电磁搅拌对初生Si 的影响图1是过共晶Al-Si 合金的显微组织照片.在常规砂型铸造条件下,过共晶Al-24%Si 合金的显微组织由初生Si 和共晶体组成,绝大部分初生Si 呈粗大的板片状,少量初生Si 呈多角块状,分布均匀,如图1(a)所示.若在过共晶Al-Si 合金凝固过程中对其施加强烈的电磁搅拌,坯料内部的初生Si 得到明显细化,初生Si 的形貌明显改善,绝大部分初生Si 呈球团状或块状,尖角已经圆钝,只有个别初生Si 呈短片状,如图1(b)所示.当过共晶Al-Si 合金的含Si 量为30%时,经过电磁搅拌,坯料内的绝大部分初生Si 得到明显细化,初生Si 呈球团状或块状,尖角圆钝,但少部分初生Si 仍然呈粗大板片状,如图1(c)所示.当过共晶Al-Si 合金的含Si 量为40%时,经过电磁搅拌后,虽然出现大量的块状初生Si,且尖角已经圆钝,但未细化的粗大板片状初生Si 数量增多,如图1(d)所示.图1 过共晶Al-Si 合金的显微组织(a)未搅拌的传统砂型Al-24%Si 合金组织 (b)Al-24%Si 合金搅拌组织 (c)Al-30%Si 合金搅拌组织 (d)Al-40%Si 合金搅拌组织Fig.1 Microstructures of the hypereutectic Al-Si alloy#118#材 料 科 学 与 工 艺 第9卷在电磁搅拌时,由于合金熔体连续降温冷却,整个搅拌时间只有2min 左右,这对研究初生Si 形貌的演化过程显得不足,因此本文对过共晶Al-24%Si 合金进行了577e 下恒温搅拌.当Al-24%Si 合金液浇入搅拌室后,先不对合金熔体进行搅拌,直至合金熔体冷却到577e 时,在该温度下进行等温搅拌;在搅拌之前,合金熔体已经析出一定数量和尺寸的初生Si,但初生Si 尺寸较大,主要呈板片状,如图2(a)所示1随着搅拌的进行,一些初生Si 发生粘连聚集,尖角圆钝,但初生Si 的尺寸变化不大,形状基本上保持了搅拌前时的板片状,如图2(b)所示.当Al-24%Si 合金液浇入搅拌室后,立即通电搅拌,直至合金熔体冷却到577e ,然后在577e 下继续进行等温搅拌,在此工艺条件下,初生Si 呈球团状,尺寸更小,形貌更为光滑圆整,内部也更加密实,如图2(c)所示.如果在580e 时,突然停止搅拌,合金熔体中会继续析出板片状的初生Si,如图2(d)所示.图2 等温搅拌过共晶Al-24%Si 合金初生Si 组织(a)未搅拌 (b)577e 等温搅拌 (c)577e 等温搅拌 (d)580e 停止搅拌Fig.2 Pri mary silicon crystals of isothermally stirred Al-24%Si alloy2.2 冷却速度对初生Si 的影响在制备过共晶Al-Si 合金半固态浆料时,冷却速度也是一个重要的工艺参数.本文以Al-24%Si 合金为对象,探讨冷却速度对初生Si 的影响.此处的冷却速度为析出初生Si 时的平均冷却速度.图3是在不同冷却速度下Al-24%Si 合金的显微组织.由图3可知:随着冷却速度的增加,合金熔体的过冷度增大,初生Si 的尺寸逐渐变小,但合金熔体冷却速度的增加又引起搅拌时间的缩短,初生Si 的棱角较尖锐.随着合金熔体冷却速度的降低,电磁搅拌时间加长,初生Si 的尺寸变大,但初生Si 的棱角较圆钝.2.3 正反转对初生Si 的影响不断改变电磁搅拌的方向,会引起合金熔体更加激烈的紊流,强化电磁搅拌效果,对初生Si 将有一定的影响.图4是Al-24%Si 合金在单向搅拌和换向搅拌时的显微组织照片.从图4可以看到:换向搅拌后,初生Si 更加细小,分布均匀,但尖角圆钝化变差,这主要是因为换向搅拌中需要停顿,实际搅拌时间只是原单向搅拌时间的40%;在单向搅拌下,初生Si 较大,但尖角较为圆钝.#119#第2期 毛卫民,等:电磁搅拌对过共晶Al-Si 合金初生Si 长大过程和形貌的影响图3 不同冷却速度下Al-24%Si 合金中的初生Si(a)150e /mi n (b)57e /minFig.3 Pri mary silicon crystals in Al-24%Si alloy stirred and solidified with different coolingrates图4 单向或换向搅拌Al-24%Si 合金中的初生Si(a)Al-24%Si 合金单向搅拌组织 (b)Al-24%Si 合金变向搅拌组织Fig.4 Pri mary silicon crystals in Al-24%Si alloy stirred in one direction (a)or con tinu ously changed di rection in all times (b)2.4 初生Si 细化、长大和形貌演化机理分析对于初生Si 而言,其电导率很小,受到的电磁力也很小,可以认为在电磁搅拌下,初生Si 主要是在粘性液体的带动下运动的,因此,搅拌将使合金熔体产生下面几个作用.(1)熔体温度场均匀化 激烈的搅拌使熔体的温度场非常均匀[6],当合金熔体开始析出初生Si 晶核时,形核的区域增大,即同时形成的初生Si 晶核增多,细化了初生相.等温搅拌实验结果支持这一观点,因为只要有较大的初生Si 板片形成,通过电磁搅拌就很难使其破碎细化,说明电磁搅拌下初生Si 刚刚形成时就很细小.换向搅拌进一步强化了电磁搅拌效果,有助于细化初生Si.提高冷却速度,增加了形核动力,自然会细化初生Si.(2)机械作用 过共晶铝硅合金中的初生Si中存在很多缺陷,表现在初生Si 板片上存在许多孔洞及薄弱的结合处[7],在剧烈紊流熔体的作用下,细小的初生Si 可能会在有缺陷的部位产生折断.但当合金含Si 量较高时,形成粗大板片状初生Si 的趋势加大,一旦形成粗大板片状初生Si,通过电磁搅拌将无法破碎它们,等温搅拌实验结果也说明了这一点,因此,电磁搅拌只能破碎较小的板片初生Si.在电磁搅拌中,初生Si 与初生Si 、初生Si 与液相还会发生剧烈的摩擦、碰撞,促使初生Si 的尖角发生钝化.由于剧烈的碰撞作用,初生Si 也可以通过聚集合并的方式长大.(3)溶质均匀化作用 电磁搅拌促进了溶质场均匀化,初生Si 的熟化需要原子扩散,因此搅拌促进了初生Si 的熟化过程.搅拌时间越长,初生Si 的熟化越充分,初生Si 的形貌也就越圆整,#120#材 料 科 学 与 工 艺 第9卷长时间等温搅拌结果和高冷速搅拌结果都说明了这一点.(4)抑制初生Si的各向异性生长在强烈的电磁搅拌下,促使初生Si各表面形成较多的机械孪晶,有利于液相中的Si原子在初生Si择优生长方向的侧面沉积、生长,使初生Si厚度增加,抑制了初生Si的择优生长,在初生Si长大的同时促使其向球团化转变.综上所述,过共晶Al-Si合金中初生Si细化、长大和形貌演化的机制可以描述如下:在电磁搅拌下,由于熔体温度场的均匀化,刚刚析出的初生Si为细小的块状或小板片状;这些初生Si小块或小板片可能由于自身的缺陷而折断成更细小的初生Si块,而一旦形成了较粗大的初生Si板片,它们的大小将不会有大的变化,只能使初生Si的尖角发生圆钝;由于搅拌抑制了各向异性生长,初生Si向厚度方向长大的速度加大,长大为团块状,同时初生Si小块也可以通过搅拌碰撞而聚集合并长大为团块状;由于熔体内初生Si之间或初生Si与液体之间的相互摩擦和初生Si的熟化,初生Si的形貌最终转变为球团状.3结论(1)当合金中的Si[24%时,电磁搅拌会使初生Si显著细化和圆钝化,但当合金中的Si\30%时,电磁搅拌仍然细化了大部分初生Si,但无法完全消除粗大的板片状初生Si;(2)提高合金熔体冷却速度和改变搅拌方向都会细化初生Si,但会降低尖角圆钝化;(3)在电磁搅拌条件下,过共晶Al-Si合金中的初生Si发生细化和球团化的主要原因是:搅拌引起合金熔体温度场、溶质场的均匀化,引起初生Si的机械破碎、相互摩擦、熟化和抑制初生Si 各向异性生长.参考文献:[1]桂满昌,宋广生,贾军,等.Al-18%Si过共晶合金熔体结构特征及磷的影响[J].金属学报,1995,A31(4):177-1801[2]袁晓光,徐达鸣,张淑英,等.喷射沉积Al-Si-Fe-Cu-Mg合金的微观组织和力学行为[J].金属学报,1997,33(3):248-251.[3]RYOO Y H,KIM I J,KIM D H.M icros tructuralcharacheristics of sem-i solid state processed hypereutecticAl-Si alloys[A].Proceedings of the4th internationalconference on sem-i solid processing of alloys and compos-ites[C].Sheffield:the Department of Engineering Mate-rials,University of Sheffield,1996.66-70.[4]DIEWWANIT I,FLEMINGS M C.Sem-i solid forming ofhypereutectic Al-Si alloys[A].Proceedings of the4th in-ternational conference on sem-i solid processing of alloysand composites[C].Sheffield:the Department of Eng-ineering Materials,Universi ty of Sheffield,1996.30-34. [5]李树索,王德仁,毛卫民,等.电磁搅拌过共晶铝硅合金的显微组织[J].特种铸造及有色合金,1998,(增刊):1-31[6]毛卫民,赵爱民,崔成林,等.电磁搅拌对半固态AlSi7Mg合金初生A-Al的影响规律[J].金属学报,1999,35(9):971-9741[7]李树索.半固态加工过共晶Al-Si合金组织与性能[D].北京:北京科技大学,19991(责任编辑吕雪梅)#121#第2期毛卫民,等:电磁搅拌对过共晶Al-Si合金初生Si长大过程和形貌的影响。

快冷与普通Al_Si钎料中Si的扩散行为研究

文章编号:100025889(2005)0320014204快冷与普通Al2Si钎料中Si的扩散行为研究王 冠,俞伟元,陈学定,路文江,李 惠(兰州理工大学甘肃省有色金属新材料国家重点实验室,甘肃兰州 730050)摘要:采用快速凝固的方法制备出了Al2Si合金的薄带钎料.利用X射线衍射(XRD)、扫描电子显微镜(SEM)、差热分析仪(D TA)等实验手段测量了薄带的熔点、成分等物性.使用EDS对Si元素的扩散现象进行了观察,初步研究和讨论了普通与快冷Al2Si钎料中Si的扩散机理和扩散能力的区别.实验结果表明,普通钎料和快冷钎料中Si 元素在母材基体中的扩散过程基本相同.快冷钎料中Si元素在母材中的扩散速度和深度都远高于普通铸态钎料.快冷钎料晶粒细小,晶界上Si元素多,有利于形成“液相通道”是快冷钎料试样中Si元素扩散速度快的主要原因.关键词:Si;快速凝固;快冷钎料;真空钎焊中图分类号:T G454 文献标识码:AStudy of diff usion behavior of element Si in rapid solidif iableand common Al2Si brazing metalWAN G Guan,YU Wei2yuan,C H EN Xue2ding,L U Wen2jiang,L I Hui (State Key Lab.of Advanced New Non2ferrous Materials,Gansu Province,Lanzhou Univ.of Tech.,Lanzhou 730050,China)Abstract:The ribbons of Al2Si alloy as brazing metal was made out by rapid solidification met hod.The p hysical p roperties such as t he melting point and compo sition of t he ribbons were determined wit h X2ray diff raction,EDS,and D TA.Then t he diff usion behavior of Si element was observed wit h EDS.The differ2 ences in t he diff usion ability of Si in t he common and rapid solidifiable Al2Si brazing metal were prelimina2 rily investigated and discussed.The result s indicated t hat t he diff usio n behavior of element Si in t he matrix is basically t he same no matter whet her it came f rom rapid solidifiable or common brazing metal.The diff u2 sion speed and dept h of element Si in rapid solidifiable brazing metal are greater t han t hat in commo n one. Because t he grains of rapid solidifiable brazing metal are fine and t here is more element Si on t he grain boundary,a“liquid p hase channel”is formed.So t he diff usion speed of element Si in rapid solidifiable bra2 zing specimen is greater.K ey w ords:Si;rapid solidifiable brazing metal;rapid solidifiable;vacuum brazing Al2Si系钎料主要是指以Al2Si共晶成分为基的钎料.该系列的钎料在钎焊性、强度和母材色泽一致性等方面具有优良的性能.一种急冷技术使Al2Si 钎料的性能有了新的发展.虞觉奇等[1]对Al2Si基合金用单辊和双辊急冷技术获得了薄带钎料.据报道这种急冷钎料的液相点要比普通铸态钎料低3~5℃,润湿系数提高20%,抗拉强度提高30%[2~5].快冷钎料晶粒尺寸在0.6μm以下,元素分布均匀[6].但对于普通与快冷钎料中的Si在母材中的扩 收稿日期:2004207212 基金项目:甘肃省中青年科技基金(YS0212A222017) 作者简介:王 冠(19792),男,山东青岛人,硕士生.散机理和扩散能力的区别,目前尚未见深入的研究和报道[7].本文研究和探讨了采用Al2Si共晶钎料真空钎焊纯铝基体的问题.1 实验方法本实验依据相图选择共晶成分点w(Al2 Si)为12%,将w(Al)为99.99%和w(Si)为99.9%电阻熔炼母合金,单辊旋淬法制备快冷Al2Si钎料.制带工艺为辊面线速度30m/s,电阻炉熔炼,大气中喷带,制得的带厚为70μm.本实验采用热壁真空炉,铝基体原料为直径10 mm的双零纯铝棒料,经线切割加工成长约20mm第31卷第3期2005年6月兰 州 理 工 大 学 学 报Journal of Lanzhou University of TechnologyVol.31No.3J un.2005的短圆柱状.将制成的Al 2Si 快冷钎料箔带和经线切割为厚度0.1mm 方形薄片的普通钎料,分别夹入柱状试样之间采用对接接头进行钎焊.将待焊铝柱表面用600#、800#、1000#水磨砂纸进行逐级抛光,待表面平整光亮后用酒精清洗干净备用.将普通钎料和快冷钎料也用1000#晶相砂纸除去其表面的氧化膜,然后用酒精清洗干净,烘干.为确保快冷和普通钎料的成分完全相同以便于比较,将两种钎料试样同炉钎焊.结合钎料和基体的熔点制定了四组钎焊温度(分别为580、590、600、610℃)和四组保温时间(分别为5、10、15、20min ).将钎焊试样装入钎焊炉,使用PID 温控仪,保持升温速率在10℃/min 左右,钎焊温度偏差不超过±1℃,在该温度下保温一段时间,然后冷却至室温后将试样取出.由于焊缝很窄,线切割易将界面和扩散层破坏,而影响最后的观察结果,本试验采取将钎焊后的试样用拉伸机拉断的方法,取部分试样纵向切割进行电镜观察以获取Si 在基体深度方向上的扩散程度(大约9μm 左右).将拉断的试样横剖面磨制金相,并用移测显微镜精确控制每块试样的磨削深度为4μm ,以便于观察比较.腐蚀完毕后,将试样放入酒精溶液中用超声波清洗仪清洗干净,以待电镜观察.2 实验结果分析2.1 快冷与普通钎料微观组织通过DSC 分析得到普通Al 2Si 合金的固相线温度为575.3℃,液相线温度为591.6℃,结晶温度区间为16℃.快冷Al 2Si 合金的固相线温度为576℃,液相线温度为590℃,结晶温度区间为14℃.可见快冷钎料结晶温度区间很窄.图1所示为快冷钎料与普通钎料的微观组织SEM 图. 由图1可以看出快冷钎料晶粒细小均匀无偏析,普通钎料呈枝晶状态,偏析严重. (a )快冷钎料 (b )普通铸态钎料图1 快冷与普通钎料微观组织SEM 图Fig.1 Microstructure of rapid solidif iable and commonbrazing metal2.2 Si 元素在母材中的扩散机理图2为钎焊试样纵剖面的SEM 照片.图中可以明显地观察到Si 元素在母材中的扩散层.将钎焊试样自界面打磨抛光至图示位置后对横剖面进行观察.图3~7均为钎焊试样横剖面SEM 金相照片.图2 钎焊试样纵剖面形貌ig.2 Appearance of logitudinal section of brazedspecimen (a )590℃保温10min (b )590℃保温15min (c )590℃保温20min图3 铸态钎料钎焊试样横断面形貌Fig.3 Appearance of lateral cross 2section of common brazing specimon・51・第3期 王 冠等:快冷与普通Al 2Si 钎料中Si 的扩散行为研究 (a )600℃保温10min (b )600℃保温15min (c )600℃保温20min图4 快冷钎料钎焊试样横断面形貌Fig.4 T ransectim al appearance of rapid solidif iable brazing specimen 由图3a 可看到在590℃保温10min 时母材中Al 的晶界呈规则形状,随着保温时间的增加,晶粒边界如图3b 中所示趋于圆滑,图3c 中则晶界明显展宽,晶粒趋于圆形.从图3a 到图3b ,结合表1可看到在母材晶界上w (Si )有所升高,原因是随温度的升高,钎料中的Si 元素向母材晶界偏聚.从图3b 到图3c ,结合表1可看到晶界Si 明显减少,晶界上的w (Si )达到一个峰值后,开始向晶粒内部扩散,呈现出一种体扩散的机制.表1 w (Al 2Si)的点分布(A —晶内,B —晶界)T ab.1 Point distribution of m ass fraction of Al 2Si(A —insidegrain ,B —grain bound ary)图片A 点w (Al )∶w (Si )B 点w (Al )∶w (Si )图3a 98.07∶1.9339.83∶60.17图3b 37.76∶62.2426.78∶73.22图3c32.68∶67.3277.04∶22.96 由图4b 中A 、B 两点的w (Al 2Si )可以看出,在特定的温度、特定的保温时间下(600℃,15min )母材的晶粒与晶界基本上都生成Al 2Si 共晶相.由图4b 与图4c ,结合表2可看到,随保温时间的延长,Si 继续向晶粒内部扩散,导致w (Si )又有所升高.对图4c 晶界成分的能谱分析,推测出其基本成分为Al +AlSi 共晶,呈层片状.在不同温度相同保温时间条件下,两种钎焊试样中Si 的扩散现象与上述基本一致.表2 w (Al 2Si)的点分布(A —晶内,B —晶界)T ab.2 Point distribution of m ass fraction of Al 2Si(A —insidegrain ,B —grain bound ary)图片A 点w (Al )∶w (Si )B 点w (Al )∶w (Si ) 图4a 97.70∶2.3047.18∶52.82图4b 85.51∶14.4985.51∶14.49图4c66.59∶33.4191.67∶8.332.3 扩散过程模型结合以上两方面的分析,得出扩散过程模型:1)低温短时间保温时,母材晶粒基本为规则的多边形,Si 元素在母材中同时进行晶界扩散和体扩散,晶界较窄,晶界的w (Si )相对较低.2)中温延长保温时间后,母材晶粒边缘趋于圆滑,钎料中的Si 向母材晶界的扩散速度与母材晶界中的Si 向晶粒中的扩散速度经历了一个平衡过程.晶界中的w (Si )达到峰值.3)高温继续延长保温时间时,母材晶界中的Si 大量向晶粒中扩散,晶粒中w (Si )明显升高,晶界中w (Si )明显降低,晶界明显展宽.2.4 普通与快冷钎料焊接试样横断面形貌的区别 结合表3中的w (Si ),由图5可见采用快冷钎表3 w (Al 2Si)的点分布(A —晶内,B —晶界)T ab.3 Point distribution of mass fraction of Al 2Si(A —insidegrain ,B —grain bound ary)图片A 点w (Al )∶w (Si ) B 点w (Al )∶w (Si ) 图588.83∶11.1746.58∶53.42图698.38∶1.6294.28∶5.72图788.55∶11.4528.73∶71.27图5 快冷钎料钎焊试样610℃保温5minFig.5 R apid solidif iable brazing specimen (temperature 2610℃and heat preservation time 25min)・61・ 兰州理工大学学报 第31卷料的焊接试样610℃保温5min 时,Si 大量聚集在母材晶界处.图5与图6相比较:相同温度,相同保温时间快速凝固钎料的焊接试样的母材晶界处w (Si )已经历了第2.3节扩散过程模型中1)的过程,即w (Si )将达到峰值浓度或已达到峰值浓度继续向晶粒中扩散,而使用普通铸态钎料的试样中晶界的w (Si )还相当低.从图6到图7,B 点w (Si )明显升高.说明普通钎料焊接试样610℃保温5min 时尚处于第2.3节扩散过程模型中1)的过程中.图6 普通钎料钎焊试样610℃保温5minFig.6 Common brazing specimen (temperature 2610℃and heat preservation time 25min)图7 普通钎料钎焊试样610℃保温15minFig.7 Common brazing specimen (temperature 2610℃and heat preservation time 215min) 由上述分析可知,快冷钎料的焊接试样在低保温时间的条件下(610℃保温5min ),母材晶界的w (Si )明显高于相同条件下的普通铸态钎料试样,与保温时间长(610℃保温15min )的普通铸态钎料试样的扩散程度相当.由此可见在相同的钎焊条件下,快速凝固钎料试样中Si 的扩散速率明显高于普通钎料试样,这是由于快冷钎料晶粒细小,Si 元素大多在晶界上,有利于形成“液相通道”加快Si 元素向母材的扩散.3 结论1)无论是普通钎料还是快冷钎料的焊接试样,随着钎焊温度的升高和保温时间的延长,母材αAl 晶界中的w (Si )先升高后降低,经历了一个钎料中的Si 向母材晶界的扩散速度与母材晶界中的Si 向母材晶粒中的扩散速度平衡的过程.2)Al 2Si 钎料中Si 元素向母材的扩散程度随着温度的升高而加大,保温时间越长扩散效果越好.3)快速凝固钎料试样中Si 的扩散速率明显高于普通钎料试样.4)快冷钎料晶粒细小,晶界上Si 元素多,有利于形成“液相通道”是快冷钎料试样中Si 元素扩散速度快的主要原因.参考文献:[1] 虞觉奇,陈明安,高香山.快速凝固Al 2Si 基钎料性能的研究[J ].焊接学报,1994,15(2):67.[2] 张启运,庄鸿寿.钎焊手册[K].北京:机械工业出版社,1998.11.[3] Rabinkin A.New application for rapidly solidified brazing foils[J ].Weld Journal ,1986,63(10):48250.[4] 庄鸿寿,俞志圭,康 慧,等.铝合金真空钎焊[J ].焊接学报,1980,1(4):163.[5] 俞伟元,陈学定,路文江.快速凝固Al 2Si 2Cu 基钎料的性能[J ].焊接学报,2004,25(2):69272.[6] 路文江,俞伟元,陈学定.非晶合金钎料的制备[J ].甘肃工业大学学报,1998,24(2):16219.[7] 路文江,张国栋,俞伟元.非晶态合金材料真空钎焊接头组织研究[J ].甘肃工业大学学报,1999,25(1):125.・71・第3期 王 冠等:快冷与普通Al 2Si 钎料中Si 的扩散行为研究 。

Cu_对Al-50%Si_合金法提纯太阳能级多晶硅过程中初晶硅Al_含量影响研究

第52卷第9期2023年9月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.52㊀No.9September,2023Cu 对Al-50%Si 合金法提纯太阳能级多晶硅过程中初晶硅Al 含量影响研究陈文雨,刘家旭,刘嘉霖,陈嘉慧,张银涛,唐㊀洪,赵紫薇,高忙忙(宁夏大学材料与新能源学院,宁夏光伏材料重点实验室,银川㊀750021)摘要:Al-Si 合金法提纯具有生产成本低㊁除杂效率高㊁副产物单一等特点,是一种极具潜力的太阳能级多晶硅原料的制备方法㊂在该工艺路线中,Al 作为溶剂不可避免地会对Si 产生污染,如何降低初晶硅中Al 的含量是亟需解决的问题之一㊂本文通过向Al-50%Si 合金中加入Cu,分析Cu 对合金溶液热力学性能的影响,结合Cu 的存在方式,探讨Cu 对Al 污染的抑制作用㊂结果表明:在Al-50%Si 合金中添加10%(质量分数)Cu 后,合金中Al 的活度系数降低至0.7148;初晶硅中Al 的含量从250.960mg /kg 降低到181.637mg /kg,比未添加Cu 时减少了27.62%,同时,Cu 在初晶硅中的残留仅为12.6mg /kg,低于Cu 在Si 中的固溶度㊂可见,在Al-Si 合金中引入Cu 并未对初晶硅造成二次污染㊂因此,采用Al-Si-Cu 三元合金体系进行提纯制备太阳能级多晶硅能够有效抑制Al 对初晶硅的污染㊂关键词:Al-Si 合金;Cu;Al 含量;活度系数;Al 2Cu;初晶硅中图分类号:O782;TQ127.2㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2023)09-1660-08Effect of Cu on the Al Content of Primary Silicon During the Purification of Solar-Grade Polysilicon by Al-50%Si Alloy MethodCHEN Wenyu ,LIU Jiaxu ,LIU Jialin ,CHEN Jiahui ,ZHANG Yintao ,TANG Hong ,ZHAO Ziwei ,GAO Mangmang(Key Laboratory of Ningxia of Photovoltaic Materials,School of Materials and New Energy,Ningxia University,Yinchuan 750021,China)Abstract :Al-Si alloy purification method is an up-and-coming method for the preparation of solar-grade polysilicon raw materials because of its low production cost,high removal efficiency and single by-product.In this process,Al as a solvent will inevitably contaminate Si,and how to reduce the content of Al in primary silicon is one of the urgent problems to be solved.In this paper,a small amount of Cu was added to Al-50%Si alloy,the effect of Cu on the thermomechanical properties of the alloy solution was analyzed,and the inhibitory effect of Cu on Al contamination in combination with the existing form of Cu was explored.The results show that the activity coefficient of Al in the alloy reduces to 0.7148with 10%(mass fraction)Cu addition.The content of Al in the primary silicon reduces from 250.960mg /kg to 181.637mg /kg,which is 27.62%less than that without the addition of Cu.Meanwhile,the residual Cu in primary silicon is only 12.6mg /kg,which is lower than the solid solution of Cu in Si.The introduction of Cu into the Al-Si alloy does not cause secondary contamination of the primary silicon.Therefore,using Al-Si-Cu ternary alloy system for purification to prepare solar-grade polysilicon can effectively suppress Al contamination of primary silicon.Key words :Al-Si alloy;Cu;Al content;activity coefficient;Al 2Cu;primary silicon㊀㊀收稿日期:2023-03-19㊀㊀基金项目:国家自然科学基金(52164047);宁夏自然科学基金(2021AAC03064);中国科学院 西部之光 人才培养计划(XAB2022YW10)㊀㊀作者简介:陈文雨(1997 ),男,江西省人,硕士研究生㊂E-mail:chenwenyu2021@ ㊀㊀通信作者:高忙忙,博士,研究员㊂E-mail:gaomm@0㊀引㊀㊀言近年来,随着光伏产业迅猛发展,对于太阳能级高纯多晶硅原料(6N ~7N)的需求持续增加㊂目前,太㊀第9期陈文雨等:Cu 对Al-50%Si 合金法提纯太阳能级多晶硅过程中初晶硅Al 含量影响研究1661㊀阳能级多晶硅的主流生产方法为改良西门子法和流化床法[1],然而高能耗和高环保成本导致高纯多晶硅原料成本居高不下㊂因此,急需开发一种成本低廉的高纯多晶硅制备方法㊂溶剂合金精炼法[2-3]由于具有低成本㊁绿色环保的特点,得到了研究者的广泛关注㊂该技术利用杂质原子在固相硅和熔体之间的分凝行为对工业硅进行提纯㊂在合金法提纯工艺中,要求溶剂具有低熔点㊁低分凝系数㊁与杂质亲和力强的特点,目前已开发出多种合金提纯体系,如:Si-Cu [4-5]㊁Si-Ni [6]㊁Si-Fe [7]㊁Si-Ca [8]㊁Si-Sn [9]㊁Al-Si [10-11]等㊂其中,由Obinata 等[12]提出的Al-Si 合金是研究最为广泛㊁技术最为成熟的合金提纯体系㊂在该合金提纯过程中,不生成复杂的中间相,并且仅产生一种副产物(铝硅合金),可作为航天航空和汽车产业的原材料,因此,提纯工艺相对简单,并已实现了小规模的商业化生产㊂在提纯效果方面,Morita 等[13]研究发现,Al-Si 体系中绝大多数杂质分凝系数都会降低一个或几个数量级,并且杂质的分凝系数随着温度的降低而减小,具有较好的杂质去除效果㊂与Si-Cu 及其他合金法相比,Al-Si 合金法具有更低的提纯温度,初晶硅中的杂质含量更低㊂然而,通过Al-Si 合金提纯制备的多晶硅中P㊁B 和Al 的含量并未达到太阳能级多晶硅的要求,需要进一步去除㊂目前在P 和B 杂质的去除方面已有大量研究,提出了多种提高P 和B 杂质去除效果的合金体系,如Al-Si-Ti [14]㊁Al-Si-V [15]㊁Al-Si-Hf [16]㊁Al-Si-Ca [17]㊁Al-Si-Sr [18]等㊂但作为溶剂的Al,在初晶硅晶粒生长过程中会以夹杂[19-20]㊁化合物[21]和固溶体[22]的形式对硅晶粒造成污染,导致提纯后初晶硅中Al 的含量过高㊂因此,如何降低提纯后硅中的Al 含量,也是Al-Si 合金提纯技术亟需解决的问题之一㊂Yoshikawa 和Morita [23]提出在加热过程中用电磁力将提纯的多晶硅从Al-Si 熔体中分离出来㊂这种方法增强了合金凝固过程中熔体的对流,使析出的初晶硅富集在铸锭的下部,而富Al 层和共晶硅富集在铸锭的上部,实现了初晶硅从熔体中的分离,减少了初晶硅中的Al 夹杂㊂Lv 等[24]提出利用超重力将多晶硅从Al-Si 熔体中分离出来,但超重力法分离的设备较复杂,通过此方法无法进行大规模的生产㊂此外,Nishi 等[25]利用定向凝固与电阻加热,Li 等[26]使用改良的Czochralski 方法都能够有效减少初晶硅中的Al 夹杂㊂这些方法多以降低Al 的夹杂来减少初晶硅中的Al 含量㊂但由于Al 在Si 中的固溶度较大(1326K,约260mg /kg [27]),通过这些方法提纯的初晶硅中Al 含量依然很高,无法从本质上降低初晶硅中的Al 含量㊂Olesinski 等[28]研究表明,Al 与Cu 之间有很强的亲和力,Cu 可以减小Al 在Al-Si 合金熔体中的活度系数[29],因此,在Al-Si 体系中引入Cu 形成Al-Si-Cu 三元合金提纯体系,有可能从本征上降低Al 在初晶硅的固溶度,从而抑制Al 对初晶硅的 污染 ㊂本文在前期研究基础之上,在Al-50%Si(质量分数)合金体系[30]中引入不同含量的Cu 形成三元合金㊂首先,通过热力学计算分析Cu 对Al-Si 合金中Al 活度系数的影响;其次,分析不同三元合金成分提纯后的形貌和初晶硅中Al㊁Cu 杂质的含量;最后,归纳出Cu 在抑制Al-Si 合金提纯过程中Al 污染的作用㊂1㊀实㊀㊀验将工业硅(纯度99.9%)㊁铝粉(纯度99.8%)和铜粉(纯度99%)按照AlʒSiʒCu =50-x ʒ50ʒx (其中x =0㊁5㊁10,本文简化为Al-50Si㊁Al-50Si-5Cu 和Al-50Si-10Cu)的成分比例配成40g 的Al-Si-x %Cu(质量分数)的混合物㊂将混合原料装入刚玉坩埚后,放入高温真空管式炉(GSL-1600X,合肥科晶)加热至1450ħ保温3h,图1㊀合金凝固过程示意图Fig.1㊀Diagram of alloy solidification process 使合金充分熔化,加热熔化过程在Ar-4%H 2的气氛保护下进行,升温速率为6ħ/min㊂以4ħ/min 的冷却速率降温至900ħ保温2h,进行孕育处理以增加初晶硅的形核率[31]㊂接下来再以3ħ/min 的冷却速率降温至600ħ保温2h,使初晶硅充分析出㊂最后试样随炉冷却至室温㊂加热冷却曲线如图1所示㊂获得的不同成分合金铸锭首先用金刚石线切割机(STX-603,沈阳科晶)切割成两半㊂一半合金铸锭用于形貌分析:首先将试样进行研磨㊁抛光处理,用浓度为1%的氢氧化钠溶液进行腐蚀后,采用金相显微镜(ZMM-500,上海宙山精密光学)进行形貌分析;其次,1662㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷采用配有能谱仪的扫描电子显微镜(SEM-EDS)分析铸锭的显微形貌和元素分布㊂另一半合金铸锭采用颚式破碎机(MSK-SFM-ALO,合肥科晶)进行破碎,用于酸洗提纯㊂酸洗工艺为:首先用2mol /L 的HCl 溶液浸泡5h,接下来用2mol /L 的HNO 3溶液浸泡5h,然后用王水浸泡6h,最后用10%HF +20%CH 3COOH 的混酸溶液浸泡3h㊂在酸洗工艺中,将第一步酸洗后的硅进行筛分,以分离初晶硅和共晶硅㊂为了进一步精确表征初晶硅的含量,本文将初晶硅的尺寸定义为大于300μm 以上㊂在上述酸洗过程中,将经过HCl 溶液酸洗后获得的初晶硅用玛瑙钵研磨成细粉后再通过后续的酸洗处理,以充分去除初晶硅晶粒中的Al 夹杂㊂将经过酸洗得到的初晶硅消解后,定容成50mL 澄清透明的溶液,用于电感耦合等离子体发色光谱仪(ICP-OES)测定初晶硅中的杂质含量㊂2㊀结㊀㊀果2.1㊀Cu 对Al-Si 合金热力学参数的影响为了分析Cu 与Al-Si 合金的相互作用关系,采用热力学计算分析Cu 对合金溶液活度系数的影响㊂为了简化合金溶液热力学性质与合金组成的关系,将Al-Si 二元合金溶液看作规则溶液㊂利用Redlich-Kister 型规则溶液模型,可得到Al-Si 二元合金体系的过量吉布斯自由能[32]㊂对于Al-Si-Cu 三元规则溶液模型,体系的过量吉布斯自由能可表示为Al-Si㊁Cu-Si㊁Al-Cu 三部分的相互作用之和,即ΔG ex =ðj i =0Ωi Si-Al (X Al -X Si )iX Si X Al +ðj i =0Ωi Al-Cu (X Cu -X Al )i X Cu X Al +ðj i =0Ωi Cu-Si (X Si -X Cu )i X Si X Cu (1)式中:ΔG ex 为体系的过量吉布斯自由能,Ωi Si-Al ㊁Ωi Cu-Si ㊁Ωi Al-Cu 分别为Al-Si㊁Cu-Si㊁Al-Cu 二元合金的i 阶热力学特性参数,X Al ㊁X Si ㊁X Cu 分别为组分Al㊁Si㊁Cu 的摩尔分数㊂体系中Al 元素的过量吉布斯自由能可以表示为G ex Al =RT ln γAl =ΔG ex -X Si ∂(ΔG ex )∂X Si []-X Cu ∂(ΔG ex )∂X Cu [](2)式中:R 为理想气体常数,T 为热力学温度,γAl 为元素Al 在合金溶液中的活度系数㊂利用偏摩尔集合公式,体系的过量吉布斯自由能又可表示为ΔG ex =ðX B ∂(ΔG ex )∂X B [](3)式中:B =Al㊁Si㊁Cu㊂由式(1)㊁(2)㊁(3)可以得到合金溶液中Al 的活度系数γAl 的计算公式为γAl =exp {[ðj i =0Ωi Al-Cu (X Cu -X Al )i X Cu X Al -ðj i =0Ωi Al-Cu i (X Cu -X Al )i -1X Cu X 2Al +ðj i =0Ωi Si-Al (X Al -X Si )i X Si X Al +ðj j =0Ωi Si-Al i (X Al -X Si )i -1X Si X 2Al ]/RT }(4)由于三元合金体系中,Cu 的含量相对较少,因此在进行计算时,忽略Cu 对体系熔点的影响,所有组分均在Al-50Si 合金熔点(1326K)处进行计算㊂将二元合金溶液Al-Cu [33]㊁Si-Al [34]㊁Si-Cu [35]的热力学特性参数,以及组元的摩尔分数带入公式(4),得到Cu 含量为0%㊁5%㊁10%的γAl ,如表1所示㊂表1㊀Al 活度系数随Cu 含量的变化情况Table 1㊀Variation of Al activity coefficient with Cu contentSample 0%Cu 5%Cu 10%Cu γAl 0.74450.72840.7148从表中可以看出,在Al-Si-Cu 三元合金熔体中,随着Cu 含量从0%增加到10%,熔体的γAl 从0.7445逐渐降低到0.7148,表明Cu 的加入可以有效降低Al-Si-Cu 三元合金熔体的γAl ㊂这一结果与Yoshikawa 等[29]研究的结果一致,可以推断出随着Al-Si-Cu 合金熔体中Al 活度系数的减小,Al 在Si 中的固溶度降低㊂因此,引入Cu 可以降低从本质上初晶硅中的Al 含量㊂㊀第9期陈文雨等:Cu 对Al-50%Si 合金法提纯太阳能级多晶硅过程中初晶硅Al 含量影响研究1663㊀2.2㊀Cu 对不同合金显微形貌和杂质含量的影响图2(a)~(c)分别为Al-50Si 合金㊁Al-50Si-5Cu 合金㊁Al-50Si-10Cu 合金铸锭的金相图㊂从图2(a)中可以看出,在Al-50Si 合金铸锭凝固后,形成了板条状的初晶硅与细针状的共晶硅,这是典型的过共晶合金凝固组织形貌㊂在合金中加入Cu 后,显微组织中出现了呈红色和褐色的第三相(见图2(b)与2(c)),经推断,该相可能为富Cu 相㊂随合金中Cu 含量的增多,富Cu 相的含量有增加的趋势㊂图2㊀Al-Si-Cu 合金的金相图Fig.2㊀Metallographs of Al-Si-Cualloys 图3㊀含Cu 相的显微形貌(a)㊁(b)和EDS 图(c)Fig.3㊀Microstructure (a),(b)and EDS (c)of Cu-containing phase 为了进一步对富Cu 相进行表征,采用SEM-EDS对该相的元素组成进行分析㊂图3(a)为成分为Al-50Si-10Cu 合金中富Cu 相组织显微形貌㊂从图中可以看出,富Cu 相呈不规则的块状形貌,并且均匀分布在Al-Si 共晶基体中,其尺寸约在10~50μm,结合图2(c)可以得出,富Cu 相具有聚集生长的特征㊂图3(b)为富Cu 相放大后的显微形貌(所选区域如图3(a)中所示),可以看到,部分富Cu 相具有枝晶生长的特征㊂进一步对其成分进行EDS 分析(见图3(c)),可以看到在富Cu 相中主要存在Al 和Cu 两种元素,Si元素的含量非常少,可能是由于检测误差㊂由能谱分析结果可知,Al 原子与Cu 原子的占比分别为62.04%和37.09%,可以得出Al 和Cu 的原子比为1.67,接近Al 2Cu 的原子比㊂因此,推断在合金中加入Cu 后生成了Al 2Cu 化合物㊂为了进一步分析Al 2Cu 相的凝固行为,本文用JmatPro 软件分析了Al-50Si-10Cu 三元合金的凝固过程(见图4(a))㊂从图中可以看出,在合金凝固过程中,初晶硅在1376K 处开始析出,共晶硅在温度降至Al-Si 合金共晶点818K 时开始析出㊂当温度降至798K 时,Al 2Cu 相开始形成,结合合金铸锭的加热冷却曲线可知,Al 2Cu 相是在合金炉冷阶段形成的,如图1虚线框所示㊂由于Al 2Cu 相的生长温度(798K)低于Al-Si 合金的共晶温度(818K),因此,当Al 2Cu 相形成时,初晶硅相的生长已经完成,这表明Al 2Cu 相没有参与初晶1664㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷硅的生长过程,不会以化合物的形式对初晶硅带来Al 污染或Cu 污染㊂图4(b)为Al-Cu 二元合金相图[36],从图中可以看到,当Cu 含量低于10%时,Al-Cu 合金的共晶温度约为815K,并且形成的Al-Cu 金属间化合物是Al 2Cu,与JmatPro 模拟的Al-50Si-10Cu 三元合金凝固相图的结果一致㊂图4㊀Al-50Si-10Cu 合金的凝固模拟相图(a)和Al-Cu 二元合金相图(b)[36]Fig.4㊀Simulated phase diagram of solidification of Al-50Si-10Cu alloy (a)and phase diagram of Al-Cu binary alloy (b)[36]图5(a)为不同成分Al-Si 合金提纯后初晶硅中Al 的含量(图中阴影部分(阴影表示的是一个区域,不是一个值,把固溶度标在图上)表示初晶硅中Al 的含量低于Al 在Si 中的固溶度(约为260mg /kg,1326K [27]))㊂从图中可以看出,在未添加Cu 的合金(即Al-50Si)提纯后初晶硅中Al 的含量为250.960mg /kg,这一结果与Al 在固体Si 中的固溶度相当,表明采用本文中所述的提纯和酸洗工艺获得的初晶硅中没有出现明显的Al 夹杂㊂在合金中加入Cu 后,初晶硅中Al 的含量进一步下降,当Cu 的添加量为10%时,初晶硅中Al 的含量降低到181.637mg /kg,这一结果远低于Al 在初晶硅中的固溶度,表明在Al-Si 合金中加入Cu 形成Al-Si-Cu 三元合金,能够从本征上降低初晶硅中Al 的含量㊂同时还可以看到,采用本文中的提纯和酸洗工艺制备的初晶硅中Al 的含量均远低于文献所报道的Al 的含量[10,37-38]㊂图5(b)为不同合金成分铸锭提纯后初晶硅的Cu 含量㊂从图中可以看出:在未加入Cu 时,提纯后初晶硅中Cu 的含量仅为0.8656mg /kg;在合金中加入Cu 后,初晶硅Cu 的含量急剧增加,当加入10%Cu 时,提纯后初晶硅中Cu 的含量增加为12.6328mg /kg,这一结果低于Cu 在Si 中的固溶度(18mg /kg,1326K)[39]㊂可见,Cu 的加入增加了提纯后初晶硅中Cu 的含量㊂Cu 具有较小的分凝系数,在后续采用定向凝固过程中较易去除,不会造成明显的 二次污染㊂图5㊀初晶硅中的Al 含量(a)和Cu 含量(b)Fig.5㊀Al content (a)and Cu content (b)in primary silicon 3㊀讨㊀㊀论对于Al-Si 合金提纯体系,降低初晶硅中Al 的含量是急需解决的关键问题之一㊂研究表明,较高的Al㊀第9期陈文雨等:Cu对Al-50%Si合金法提纯太阳能级多晶硅过程中初晶硅Al含量影响研究1665㊀含量主要来源以下两个方面:一是Al在Si中的固溶度较大(260mg/kg,1326K[27]),在合金凝固过程中固溶在Si中的Al原子较多㊂二是与初晶硅晶粒的生长方式有关㊂一般来说,Al-Si过共晶合金凝固过程中,优先析出的初晶硅以孪晶凹角(TPRE)和层状机制进行生长[40-41],初晶硅晶粒在[001]方向上呈现平行生长的孪晶形态,在两个孪晶晶粒之间较易形成富Al层,从而引起Al原子夹杂(见图6),这一部分富Al层在酸洗过程中不易被完全除去,导致初晶硅中Al的含量远高于Al在Si中的固溶度㊂因此,采用传统的提纯工艺获得的初晶硅中Al的含量较高,如图5(a)中所示㊂为了降低初晶硅中的Al含量,本文针对初晶硅中Al的两个主要来源,一方面采用优化的酸洗工艺,即在第一步酸洗后将获得的初晶硅进行细化处理(如1实验部分中所示),使孪生初晶硅晶粒间的富Al层充分暴露,从而在后续的酸洗过程中加以去除,降低由Al夹杂引起的Al污染㊂另一方面,为了从本征上降低Al在Si中的固溶度,通过在Al-Si合金中加入Cu,降低合金的活度系数,从而降低Al在Si中的固溶度㊂从图5(a)中可以看出,在合金中加入Cu后,初晶硅中的Al含量下降至260mg/kg以下㊂这一结果表明,在合金中加入Cu后,有效降低了Al在Si中的固溶度,这是抑制初晶硅Al污染的一条行之有效的思路㊂图6㊀Al-50Si-10Cu合金铸锭的元素分布Fig.6㊀Elemental distribution of Al-50Si-10Cu alloy ingots本文的研究结果表明,在合金中加入Cu后会生成Al2Cu相,该相为金属间化合物,若在凝固过程中被初晶硅晶粒 包裹 ,则会对初晶硅带来金属杂质的污染㊂从合金的凝固过程分析可知,Al2Cu相的生成温度低于初晶硅晶粒的形成温度,因此,不会出现该金属间化合物的污染,初晶硅中Cu杂质的含量也有力地证明了这一结论,即在合金中加入Cu后未对初晶硅带来Cu杂质的 二次污染 ㊂同时,在实验中未发现Si-Cu相关化合物的生成,即采用Al-Si-Cu三元合金体系提纯时,没有出现Si原子的额外消耗,也就是说不会影响初晶硅的收率,这一结论更加有利于Al-Si-Cu三元合金体系的实用化㊂通过以上分析可知:在Al-Si合金中加入Cu能够有效降低Al在Si中的固溶度,从而从本征上抑制Al 对初晶硅的污染;同时,采用优化的酸洗工艺,可以去除由初晶硅晶粒生长方式造成的Al夹杂㊂因此,采用Al-Si-Cu三元合金提纯体系和优化的酸洗工艺是抑制初晶硅中Al污染的有效途径㊂4㊀结㊀㊀论本文采用Al-Si-Cu三元合金提纯体系,计算了合金的热力学参数,分析了合金的凝固过程及初晶硅的杂质含量,获得以下结论:1)Cu的加入可以降低Al在合金熔体中的活度系数,Al的活度系数从0.7445降低至0.7148,从而减小了Al在Si中的固溶度,从本质上降低了初晶硅中的Al含量㊂2)Al-Si-Cu合金凝固过程中,生成了Al2Cu金属间化合物,该化合物的形成温度为798K,低于Al-Si合金的共晶温度,未参与初晶硅晶粒的生长过程㊂3)采用Al-50Si-10Cu合金提纯后,初晶硅中Al的含量为181.6mg/kg,远低于Al在Si中的固溶度;同时,Cu的含量仅为12.6mg/kg,未对初晶硅造成 二次污染 ㊂4)采用Al-Si-Cu三元合金提纯体系和优化的酸洗工艺是抑制初晶硅中Al污染的一条行之有效的思路㊂1666㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷参考文献[1]㊀RAMÍREZ-MÁRQUEZ C,OTERO M V,VÁZQUEZ-CASTILLO J A,et al.Process design and intensification for the production of solar gradesilicon[J].Journal of Cleaner Production,2018,170:1579-1593.[2]㊀YOSHIKAWA T,MORITA K.An evolving method for solar-grade silicon production:solvent refining[J].JOM,2012,64(8):946-951.[3]㊀LUO D W,LIU N,LU Y P,et al.Removal of boron from metallurgical grade silicon by electromagnetic induction slag melting[J].Transactionsof Nonferrous Metals Society of China,2011,21(5):1178-1184.[4]㊀MITRAŠINOVIC'A M,UTIGARD T A.Refining silicon for solar cell application by copper alloying[J].Silicon,2009,1(4):239-248.[5]㊀HUANG L Q,LAI H X,LU C H,et al.Segregation behavior of iron in metallurgical grade silicon during SiCu solvent refining[J].Vacuum,2016,129:38-44.[6]㊀YIN Z,OLIAZADEH A,ESFAHANI S,et al.Solvent refining of silicon using nickel as impurity getter[J].Canadian Metallurgical Quarterly,2011,50(2):166-172.[7]㊀KHAJAVI L T,BARATI M.Thermodynamics of phosphorus in solvent refining of silicon using ferrosilicon alloys[J].Metallurgical and MaterialsTransactions B,2017,48(1):268-275.[8]㊀SAKIANI H,TABAIAN S H,CHEN J.Effect of calcium addition on the silicon purification in the presence of low concentration of iron[J].Journal of Alloys and Compounds,2020,830:154112.[9]㊀MA X D,YOSHIKAWA T,MORITA K.Purification of metallurgical grade Si combining Si-Sn solvent refining with slag treatment[J].Separation and Purification Technology,2014,125:264-268.[10]㊀LI Y L,CHEN J.Boron and phosphorus removal during high purity hypereutectic Al-Si solidification[J].Metals and Materials International,2020,26(4):526-531.[11]㊀LI Y L,BAN B Y,LI J W,et al.Effect of cooling rate on phosphorus removal during Al-Si solvent refining[J].Metallurgical and MaterialsTransactions B,2015,46(2):542-544.[12]㊀OBINATA I,KOMATSU N.Method of refining silicon by alloying:experiments in semi-industrial scale[J].Journal of the Japan Institute ofMetals,1954,18:283-285.[13]㊀MORITA K,YOSHIKAWA T.Thermodynamic evaluation of new metallurgical refining processes for SOG-silicon production[J].Transactions ofNonferrous Metals Society of China,2011,21(3):685-690.[14]㊀BAN B Y,LI J W,BAI X L,et al.Mechanism of B removal by solvent refining of silicon in Al-Si melt with Ti addition[J].Journal of Alloysand Compounds,2016,672:489-496.[15]㊀CHEN K,CHEN X H,LEI Y,et al.Mechanism of enhancing B removal from Si with V addition using AlSi as the refining solvent[J].Separation and Purification Technology,2018,203:168-177.[16]㊀LEI Y,MA W H,SUN L E,et al.Removal of B from Si by Hf addition during Al-Si solvent refining process[J].Science and Technology ofAdvanced Materials,2016,17(1):12-19.[17]㊀ZHU M Y,YUE S Y,WU G X,et al.P removal from Si by Si-Ca-Al alloying-leaching refining:effect of Al and the Ca Al2Si2phase[J].Separation and Purification Technology,2021,271:118675.[18]㊀CHEN C,LI J,SONG W,et al.Enhancing P removal from primary Si by P-containing Al2Si2Sr phase during Al-Si solvent refining[J].Materials Science in Semiconductor Processing,2022,147:106769.[19]㊀ULLAH M W,CARLBERG T.Silicon crystal morphologies during solidification refining from Al-Si melts[J].Journal of Crystal Growth,2011,318(1):212-218.[20]㊀YU W Z,MA W H,ZHENG Z,et al.Si purification by removal of entrapped Al during electromagnetic solidification refining of Si-Al alloy[J].Metallurgical and Materials Transactions B,2017,48(5):2804-2811.[21]㊀ARNBERG L,FREDRIKSSON H,EKEROT S,et al.Solvent refining of silicon for solar cells-some practical aspects[J].Journal of CrystalGrowth,2020,531:125332.[22]㊀YOSHIKAWA T,MORITA K.Solid solubilities and thermodynamic properties of aluminum in solid silicon[J].Journal of the ElectrochemicalSociety,2003,150(8):G465.[23]㊀YOSHIKAWA T,MORITA K.Continuous solidification of Si from Si-Al melt under the induction heating[J].ISIJ International,2007,47(4):582-584.[24]㊀LV G Q,BAO Y,ZHANG Y F,et al.Effects of electromagnetic directional solidification conditions on the separation of primary silicon from Al-Si alloy with high Si content[J].Materials Science in Semiconductor Processing,2018,81:139-148.[25]㊀NISHI Y,KANG Y,MORITA K.Control of Si crystal growth during solidification of Si-Al melt[J].Materials Transactions,2010,51(7):1227-1230.[26]㊀LI J W,LI J C,LIN Y H,et al.Separation and recovery of refined Si from Al-Si melt by modified czochralski method[J].Materials,2020,13(4):996.㊀第9期陈文雨等:Cu对Al-50%Si合金法提纯太阳能级多晶硅过程中初晶硅Al含量影响研究1667㊀[27]㊀YOSHIKAWA T,MORITA K.Refining of Si by the solidification of Si-Al melt with electromagnetic force[J].ISIJ International,2005,45(7):967-971.[28]㊀OLESINSKI R W,ABBASCHIAN G J.The Cu-Si(copper-silicon)system[J].Bulletin of Alloy Phase Diagrams,1986,7(2):170-178.[29]㊀YOSHIKAWA T,MORITA K.Activity measurements of Al and Cu in Si-Al-Cu melt at1273and1373K by the equilibration with molten Pb[J].Journal of Alloys and Compounds,2006,420(1/2):136-144.[30]㊀GAO M M,ZHAO X,GAO A,et al.Effect of Si content on the morphology evolution of the Si primary dendrites in Al-Si alloy solvent refiningprocess[J].Silicon,2022,14(9):4501-4508.[31]㊀高忙忙,高㊀昂,强㊀璐,等.利用梯度保温提高合金法提纯多晶硅收率的方法:CN109628995B[P].2021-05-14.GAO M M,GAO A,QIANG L,et al.Method for Improving the yield of polysilicon purified by alloy method using gradient insulation: CN109628995B[P].2021-05-14(in Chinese).[32]㊀祁雪燕.Cu对Al-Si合金法制备高纯多晶硅收率和杂质的影响研究[D].银川:宁夏大学,2020.QI X Y.Effect of Cu on the recovery rate and purity of primary silicon prepared by Al-Si alloy refining method[D].Yinchuan:Ningxia University,2020(in Chinese).[33]㊀MIODOWNIK A P.Phase diagrams of binary copper alloys[M].Materials Park,OH:ASM International,1994.[34]㊀MURRAY J L,MCALISTER A J.The Al-Si(aluminum-silicon)system[J].Bulletin of Alloy Phase Diagrams,1984,5(1):74-84.[35]㊀MIKI T,OGAWA N,NAGASAKA T,et al.Activity measurement of silicon in molten Cu-Si binary alloy[J].ISIJ International,2002,42(10):1071-1074.[36]㊀PONWEISER N,LENGAUER C L,RICHTER K W.Re-investigation of phase equilibria in the system Al-Cu and structural analysis of the high-temperature phaseη1-Al1-δCu[J].Intermetallics,2011,19(11):1737-1746.[37]㊀HU L,WANG Z,GONG X Z,et al.Impurities removal from metallurgical-grade silicon by combined Sn-Si and Al-Si refining processes[J].Metallurgical and Materials Transactions B,2013,44(4):828-836.[38]㊀LI J W,GUO Z C,LI J C,et al.Super gravity separation of purified Si from solvent refining with the Al-Si alloy system for solar grade silicon[J].Silicon,2015,7(3):239-246.[39]㊀DORWARD R C,KIRKALDY J S.Thermodynamic properties of copper and gold in silicon and germanium[J].Trans Met Soc AIME,1968,242(10).[40]㊀YU Z Y,FU X,ZHU J.Revisiting the twin plane re-entrant edge growth mechanism at an atomic scale by electron microscopy[J].CrystalGrowth&Design,2014,14(9):4411-4417.[41]㊀张㊀蓉,黄太文,刘㊀林.过共晶Al-Si合金熔体中初生硅生长特性[J].中国有色金属学报,2004,14(2):262-266.ZHANG R,HUANG T W,LIU L.Growth behavior of primary silicon in hypereutectic Al-Si alloy[J].The Chinese Journal of Nonferrous Metals, 2004,14(2):262-266(in Chinese).。

?上大《ActaMater》搞清楚了!铝硅合金晶粒难以细化的根源

上大《ActaMater》搞清楚了!铝硅合金晶粒难以细化的根源导读:细晶强化可同时提高合金强度和塑性,铸铝行业通过添加细化剂来提高铸件的品质和性能已成为常规工序。

然而,传统Al-5Ti-B细化剂易被硅元素毒化,使铸造Al-Si合金难以被有效细化,这是铸铝行业的老难题。

本文采用多尺度(Å~mm)的表征及计算手段,详细研究了Al-10Si/Al-5Ti-B铸锭中形核质点与铝基体间的界面特征,考察了凝固过程中细化相组成的演变规律,提出了与传统认识不同的新机理,即硅毒化的根源是溶质Si向TiB2颗粒表层的偏聚,并非硅化物的析出与包覆。

这为解决Al-Si合金细化难的工程问题奠定了理论基础。

Al-Si系合金是种类最多、使用量最大的一类铸造铝合金,被广泛用于制造汽车车身薄壁件、发动机部件、传动系统部件、复杂外形的散热器、油路管道等。

然而,若不做任何处理,Al-Si合金中粗大的α-Al树枝晶及大量脆性Al-Si共晶组织会极大削弱合金的强度与塑性。

通过添加含有形核质点的细化剂合金来调控凝固过程中α-Al的形核与长大,细化凝固组织来提高材料强度和塑性,已成为铸铝工业中的常规工序。

然而,Al-Si系合金至今仍是一类较难被细化的铝合金。

当Si浓度大于5 wt.%时,传统Al-Ti-B细化剂的细晶效能被显著削弱,该现象为硅毒化效应(Si poisoning effect)。

60多年来,人们始终未能弄清硅毒化效应的发生根源和机理,极大制约了新型抗毒化铝硅合金细晶剂的开发,限制了铸造铝硅合金强度和塑性的进一步提升。

上海大学李谦教授团队与通用汽车中国研究院胡斌博士、燕山大学聂安民教授合作,采用球差透射电镜表征Al-10Si/Al-5Ti-B铸锭中形核质点(TiB2)和α-Al间界面的原子结构与元素分布,首次发现了Si原子在TiB2/α-Al界面的偏聚现象。

结合相图热力学计算(CALPHAD)、第一性原理计算,详细评估了形核界面处硅化物形成的可能性,并深入考察了Si偏聚对形核基底原子有序性及α-Al外延形核难易程度的影响。

铸态亚共晶Al-Si合金中初生Si的生长机制

铸态亚共晶Al-Si合金中初生Si的生长机制摘要:采用光学显微镜和背散色衍射仪对亚共晶铝硅合金进行观察。

结果显示初生硅颗粒出现在亚共晶合金中。

因此,也研究了熔融的亚共晶铝硅合金中先析出的初生硅的形核和生长机制。

观察发现Si原子很容易分离形成Si-Si簇,它源于初生硅的形成,在共晶和过共晶Al-Si合金中同样存在。

此外,由化学势和溶质的原子堆积或显微偏析在初生Si 的形成中,起到重要的作用,溶质再分配的方程式源于Jakson-Chalmers等式。

一旦Si的溶质浓度超过共晶成分,初晶硅就在液固界面形成了。

1.介绍铝硅合金由于其低的热膨胀系数、高的耐磨性和较好的铸造性能,广泛的应用于航天和汽车的结构中。

根据铝硅合金中硅的成分,可分为亚共晶、共晶、过共晶合金。

每一类相应的硅成分为少于百分之十,11%~13,和大于14%。

根据Al-Si合金的二元相图,共晶反应发生在共晶温度。

两种固相(共晶Si和α-Al)在Si含量为12.6%的共晶成分点,发生L Si E+α(Al) ,同时从液相析出。

过共晶Al-Si合金首先析出初生硅,然后再发生共晶反应。

过共晶反应通常伴随相的转变L L+Si p (Si E+α(Al))+Si p 。

其中Si p是初生硅。

根据Al-Si合金的二元相图,初生硅颗粒只从过共晶Al-Si合金中析出。

很多的初生硅颗粒,然而是在过共晶合金中观察到。

其一系列的相反应源于亚共晶铝硅合金LL+Si p L+(Si E+α(Al))(Si E+α(Al))+α(Al) +Si p 。

初生硅平面面特征边缘锋利、较厚。

初生硅尺寸不同,形貌趋向于晶面﹛111﹜。

尽管许多的文献采用晶体生长理论来分析和预测初生硅,但是很少获得亚共晶Al-Si合金的形核和生长特征。

现在的研究讨论了初生硅在亚共晶合金中产生的原因。

同时也提出了初生硅的形核和生长机制。

2.实验快速凝固的实验如下:首先,铝硅合金锭放在感应炉中熔化;炉的温度设置在715℃,保持这个温度2分钟,使合金均匀熔化。

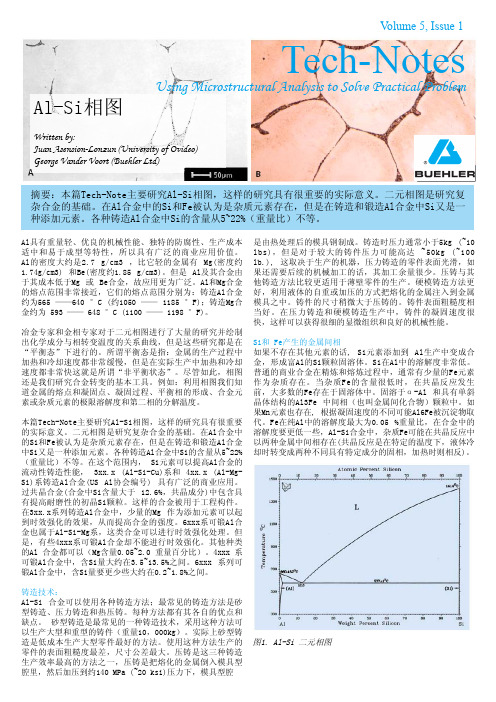

Al-Si相图

Tech-NotesUsing Microstructural Analysis to Solve Practical ProblemV olume 5, Issue 1摘要:本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的基础。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%(重量比)不等。

Al具有重量轻、优良的机械性能、独特的防腐性、生产成本适中和易于成型等特性,所以具有广泛的商业应用价值。

Al的密度大约是2.7 g/cm3 ,比它轻的金属有 Mg(密度约1.74g/cm3) 和Be(密度约1.85 g/cm3)。

但是 Al及其合金由于其成本低于Mg 或 Be合金,故应用更为广泛。

Al和Mg合金的熔点范围非常接近,它们的熔点范围分别为:铸造Al合金约为565 ——640 °C (约1050 —— 1185 °F);铸造Mg合金约为 593 —— 648 °C (1100 —— 1198 °F)。

冶金专家和金相专家对于二元相图进行了大量的研究并绘制出化学成分与相转变温度的关系曲线,但是这些研究都是在“平衡态”下进行的。

所谓平衡态是指:金属的生产过程中加热和冷却速度都非常缓慢,但是在实际生产中加热和冷却速度都非常快这就是所谓“非平衡状态”。

尽管如此,相图还是我们研究合金转变的基本工具。

例如:利用相图我们知道金属的熔点和凝固点、凝固过程、平衡相的形成、合金元素或杂质元素的极限溶解度和第二相的分解温度。

本篇Tech-Note主要研究Al-Si相图,这样的研究具有很重要的实际意义。

二元相图是研究复杂合金的基础。

在Al合金中的Si和Fe被认为是杂质元素存在,但是在铸造和锻造Al合金中Si又是一种添加元素。

各种铸造Al合金中Si的含量从5~22%(重量比)不等。

Al-50Si复合材料的制备及组织性能研究

Al-50Si复合材料的制备及组织性能研究Al-50Si复合材料的制备及组织性能研究Al-Si复合材料因其优异物理和机械性能特点(受热膨胀低、工件质轻、比强度高和表面耐磨),在于航天结构件应用领域、电子类产品封装领域、精密仪器加工行业广泛使用,目前已成为材料界创新领域的一个重要投入点。

该课题以颗粒增强材料强度理论作为实验研究基础,以Si颗粒和6061铝合金粉末为原料,采用冷压烧结法+热挤压、真空热压法制备了此复合材料。

在材料测定相关技术(光学显微镜、SEM及XRD)下观察了材料内部微观形态并测试鉴定了物相。

通过测定复合材料的性能指标(硬度、致密度、抗拉强度、膨胀系数等),根据实验数据系统研究了工艺参数(混粉方式、温度,压制力)在制备材料时对其微观结构和外在性能变化规律;尝试了不同粉体处理方法及改变烧结过程对坯料施加的参数并对其影响进行了深入研究,利用粉末冶金烧结原理分析了Al-Si复合材料的制备过程和机理,确定了材料制备工艺方法和详细参数。

试验表明:采用球磨混料方式既能显著改善Al-Si混合粉末的几何特性和烧结工艺特性,烧结后的材料组织和物理机械性能得到明显提高。

采用冷压烧结法制备的Al-50Si复合材料的热膨胀系数较低,达到9.8×10-6K-1;但其组织疏松(致密度为85.67%);其强度低和硬度差,坯料须受二次成型改善其组织。

通过热挤压后,Al-50Si复合材料的物理机械性能明显提高:材料的抗拉强度提高54%,致密度提高了14%,硬度提高了25%,但膨胀系数却略微升高;同时,复合材料内部微观组织得到明显改善;增强体Si颗粒的偏聚明显减弱,弥散均匀分布在铝基体中;材料内部的孔洞和缺陷明显降低。

采用真空热压法与经过热挤压处理后的Al-50Si复合材料相比,材料的力学性能虽略低于热挤压的复合材料,但生产工序简单并且避免了周期性鱼鳞裂纹和尾缩的缺陷,材料的利用率得到了大大的提高。

真空热压烧结过程中,随着热压设备压力从2×107Pa到6×107Pa 过程中,材料的性能稳步提升,当压力达到8×107Pa附近时,样品的物理、机械性能提升停止并呈下降趋势。

近共晶Al_Si合金的晶粒细化

第14卷第8期Vol.14No.8中国有色金属学报The Chinese Journal of Nonferrous Metals2004年8月Aug.2004文章编号:10040609(2004)08134008近共晶A-l Si合金的晶粒细化¹孙瑜1,2,吴振平1,柳秉毅3,孙国雄1(1.东南大学材料科学与工程系,南京210018; 2.盐城工学院材料科学与工程系,盐城224002;3.南京工程学院材料科学与工程系,南京210023)摘要:研究了A-l Sr变质剂和锆复合盐细化剂对高近共晶A-l Si合金宏观/微观组织的影响。

结果表明:单一A-l Sr变质剂的加入,不仅改变了共晶硅的形貌,同时对合金的组织也有较明显的细化作用。

这可能是由于锶的加入,改变了液态金属的结构,导致枝晶尖端前沿生长过冷度增加,降低了枝晶A(Al)固液界面能。

当A-l Sr变质剂和锆复合盐细化剂共同作用时,随着熔体中锆含量的增加,铸锭的晶粒度显著减小,当熔体的锆含量超过0.35%,可获得细小、分布均匀的等轴晶,其宏观晶粒尺寸为100~120L m。

与A-l Zr中间合金相比,无论是细化效果还是抗衰退的能力都优于中间合金。

关键词:A-l Si合金;变质;晶粒细化;宏观/微观组织中图分类号:T G146.2+1文献标识码:AGrain refinement for near-hypoeutectic A-l Si alloysSUN Yu1,2,WU Zhen-ping1,LIU Bing-yi3,SUN Guo-xiong2(1.Department of M aterials Science and Engineering,Southeast U niversity,Nanjing210018,China;2.Department of Materials Science and Engineering,Yancheng Institute of Technology,Yancheng224002,China;3.Department of M aterials Eng ineering,Nanjing Institute of technolog y,Nanjing230013,China)Abstract:T he influence of A-l Sr modifier and Zr compound salt on marco/micro structure of near-hypoeutect ic A-l Si a-l loys was inv est igated.Only the addition of Sr into A-l Si alloys could result in transition o f eutectic silicon fr om coarse plate-like or acicular to fine fibrous,at the same time it had also a better refinement to the structur e of allo ys.T he present of Sr in A-l Si allo ys causes the chang es of structures of liquid metals,and leads to the decreases of the solid-liquid interfa-cial energy of dendr ite A(A l)and increases of the growth under cooling of dendrite tips.T he combined addition of A-l Sr and Zr compound salt,w ith increaseing the Zr content,the gr ain size decreases obv iously.Finer and evenly equiax ed den-drite A(Al)is attained w ith addition of0.35%Zr,and the size of macrostructur e grain is about100120L m.T he Zr in compound salt forms into the A-l Si alloys melt,co mpared to A-l Zr master alloys,the ability of g rain refinement and r esis-tant fading ar e better than those of A-l Zr master alloys.Key words:A-l Si alloys;modification;g rain refinement;macro/micro structure近共晶A-l Si合金由于具有良好的铸造性能、力学性能、耐蚀性能及低的膨胀系数,广泛应用于机械、汽车、航空等领域[1]。

铝硅系铸造铝合金的晶粒细化处理

( a) 细化前 ; ( b) 加 0. 2w t % 细化剂 ; ( c) 加 0 . 4w t % 细化剂

F ig . 1 M icrostructure of A l S i casting a lloy be fo re and a fter gra in refined trea t m ent

/M Pa

s

/%

175 192 227 184 198 225

2 . 7 6 . 0 8 . 7 2 . 5 7 . 1 7 . 6

晶粒细化后晶粒边界增大。晶界处有大量晶体 缺陷, 如位错和空位, 晶体点阵有严重畸变 , 合金中难

欢迎订阅由中国机械工程学会和北京机电研究所主办的专业核心期刊 ( 2011 年 )

第 11 期 11 月

V o l 35 N o 11

H EAT TREATMENT OF METALS

N ov e mber 2010

铝硅系铸造铝合金的晶粒细化处理

邱亚东 (中航工业贵阳航空电机有限公司 技术部 , 贵州 贵阳

纤维状 , A l晶粒数量明显增多 , 且显著细化 ; 合金力 学性能 获得显 著提 高 , 抗拉强 度

细化铸造铝合金的晶粒对提高其力学性能, 延长 铸件使用寿命十分重要。用冶金合金化方法细化晶粒 经济、 简便、 实用。往熔融合金中添加高熔点金属或非 金属及其化合物粒子能促使增加结晶凝固时 的形核 率 , 从而使晶粒细化。本项研究着重探讨添加氟硼酸 钾和氟钛酸钾细化铝合金晶粒的效果。

表 1 反应形成的硼 、 钛、 铝化合物的点阵常数 [ 2] Tab le 1 Lattice constan t of B, T i and A l compound[ 2]

析 , 铸锭试样进行金相分析、 拉伸试验。细化剂加入量 ( 质量分数, 下同 ) 分别为 0. 2 %和 0 . 4% 。图 1 所示为 细化处理前和处理后铸锭的显微组织。由图 1 可以看

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Al-50 At. Pct Si合金通过电磁悬浮的过冷和凝固R.P. LIU, D.M. HERLACH, M. VANDYOUSSEFI, and A.L. GREER摘要利用电磁悬浮技术在真空状态下成功的制备出的直径为10mm的50Al-50Si 的液滴。

得到的最大过冷度是320K,使用扫描电子显微镜观察不同过冷度下凝固样品小球的表面及其截面深腐蚀后的组织形貌.过冷度较小时,初生相Si的形貌为板条状枝晶,过冷度较大时,初生相Si的形貌转变为粒状.在板条状的初生相Si中发现了沉积的Al,其在溶质堆积中生长。

较大过冷度下,微观组织中出现晶粒细化的现象,这与Si晶体生长受溶质的抑制及初生相Si枝晶的断裂有关.在深过冷状态下Al-Si共晶合金的形貌开始转变成为不规则形状。

1.介绍因为铝硅合金在工业上很重要,所以我们在一直研究铝硅合金。

根据组成,铝硅共晶合金的微观结构是a-Al状树突或初生Si和共晶本身是纤维状或片状。

微观结构可以通过添加元素如钛、磷、钠、或Sr发生改变,通过定向凝固或者快速冷却与高能束表面处理等方法也可以改变微观结构。

在此过程中应该特别注意初生Si的形态和共晶阶段的形态。

报告的主要相形态包括六角板状晶体,各项等大的等轴八角晶体,晶体含有平行孪晶,星形的晶体包含两到五格辐射双平面和球面晶体。

已经有越来越多对过共晶铝硅合金的研究,硅含量的质量比高达30 %。

这些显示了各种微结构,这取决于组合物和加工条件。

通过激光扫描,晶体表面熔化会使得凝固结构的成核和长大尤其迅速。

对于更高的扫描速率和质量比大于20%的硅,等轴晶Si晶体被直径为几微米的被等轴晶a-Al包围,他嵌入在纤维状的共晶体中。

硅晶体的数量会随着扫描速率的增加而增加。

在质量比为30%的铝硅合金快速挤压凝固也报道了类似效应,在质量比为20%的Si样品的激光扫描中并没有发现初生Si的这种沉积物。

随着技术的发展,我们可以通过无容器的处理方法如液滴的电磁悬浮技术来代替这种深度过冷样体(~ 1-cm-直径相滴)的快速凝固。

通过电磁悬浮技术对各种金属和合金的凝固进行热测量研究。

远离平衡态凝固可能产生新的特性和亚稳扩大凝固,这种远离平衡态凝固一般为成核和生长机制、相形态、界面稳定性和溶质分布。

现在已经对纯Si进行了深度过冷实验,并且解释了初生Si形态的相关性的。

他们所显示的增长模式和完善的过度晶粒结构的超临界过冷度。

之前的那些硅合金的快速凝固的实验概述了初生Si的形貌和熔体过冷度之间的相关性。

但是,对批量合金样品的直接研究在中到高过冷时受到了阻碍。

一般来说,Al 合金的电磁悬浮实验很难达到实质性的过冷。

这个困难似乎源自与凝固异质晶核容易形成氧化铝。

由于常用的溶剂氧化硼(B2O3)是不适合与Al接触的,所以另一种熔融溶剂的方法也同样遇到了困难。

在本文中,我们报告了铝硅合金电磁悬浮处理的一个结果,如果给予足够的护理,实验在高的过冷度下也是可以实现的。

组织成分为50 at. pct Si (51wt pct)的Si在共晶点取代了商业组合物。

原因之一就是我们想强调的初晶si相结构经过过冷凝固而发生的增长机制的转变,而这种现象是在我们研究纯Si的过程中发现的。

在铝硅合金中更高浓度的硅对初生Si和铝硅共晶的影响很小。

第二个原因是更高浓度的Si会对应于一个更高的液相线温度(1340 Ksi的浓度50),而我们使用的双色高温计测量过冷精确的上限温度为973k,样本的过冷脱离了温度范围。

II. 实验直径为10毫米铝硅合金的铸块是由电弧熔化(纯度99.9995)和铝(纯度99.99)然后通过低于一定温度进行电磁悬浮装置得到的,(其他地方描述[20])。

首先将悬浮室的气压设施被抽到1024pa,然后再回填氩气。

保持在1460 K大约5分钟后,然后悬浮融的样本被氦气流冷却同时减少悬浮线圈的功率。

样本进行这样的第一个循环周期,但无法实现过冷。

实验指出,在第一次在悬浮融化的设施进行悬浮实验过程中,样品形成了了一个厚的氧化层,可以假定为al2o3。

在真空中通过4至8个周期的加热和冷却,去除的氧化层和液滴的表面变得明显清晰有光泽。

这样,样本的过冷度可能高达320 K。

从样品中去除氧化物是不可能直接蒸发Al2O3,但它似乎是铝的蒸发的副产品。

热循环次数增加使得样品显示的质量减轻(通常更少减轻0.1 g)。

预计保持最后样本Al的含量为50%,尽管实验过程中铝蒸发损失了,但铸块合金是高铝的依然可以完成相应预期的后续热循环次数。

在目前的研究过程中Si的含量在48-52%之间。

融化的液体金属温度处理的悬浮装置是由一个双色高温计测量的,其准确性在正负10 K。

使用JEOL *相形态进行了调查* JEOL是日本东京电子光学有限公司的商标。

扫描电子显微镜(SEM),是由电子扫描电镜x射线扫描电镜(EDX)分析构成的。

显微镜可以显示明显的相形态和其他一些生长特性,样品也需要切片,抛光,蚀刻。

深度腐蚀需要在353k下使用百分比为20氢氧化钠的水溶液进行使其去除表面的al,它对揭示硅形态是尤为重要的。

III. 结论与讨论a低过冷度的相形态在不同过冷条件下通过SEM扫描透镜观察样品的表面相形态凝固。

在过冷的10 K(图1),超过一半的样品表面被一个成熟的枝晶初生si覆盖了。

初级阶段似乎是从一个晶核或者最多几个晶核形成的。

在这种情况下形成了第一个枝晶,第二个,第三个,和更高阶的分支。

一片共纤维组织状共晶结构可以在表面左上角或者右上角看见,如图1.为了更好地描述生长形态,尤其是硅,需要对部分样品进行观察。

部分凝固化样品在氢氧化钠溶液中腐蚀会得到不同的腐蚀结果。

图2显示的形貌是在一个小的过冷度下完成的,在示例如图1。

对去除了Al的长的层状的初生si晶体进行深度腐蚀,在共晶硅区域。

最初的板状连接,形成一个网络。

网络结构,从几个形核发张,与液滴表面的观察是一致的(如图1)。

在网络中,四倍交叉垂直结构普遍存在。

这和预计硅晶体的生长与首选的方向一样,被视为锗[26]当过冷度增加到70 K时,板层状的晶体仍然存在,并且与本质上的厚度相同。

然而,网络状的结构不仅涉及到垂直连接,而且还会有更多的无序的角度连接(如图3)。

增加过冷度似乎可以促进不同方向的分支形成。

凝固显微结构的取向可能影响到heat-extraction方向。

然而,通过观察了同样位置的样本。

发现在图2和图3微观结构有区别,这个无法解释。

图一二三,在70K过冷条件下,通过扫描电子显微镜对去除了部分的Al其中Si形态清晰可见的深度腐蚀抛光面进行观察。

b阶段形态中间过冷当过冷进一步增加到208 K时,初晶硅显示了完全不同的形态并且尺寸也大大的减小了(图4)。

厚的互联板块状晶体在过冷情况下取代了块状晶体,仍然发现有层状形式的痕迹,但不太清楚其生长的方向。

在对比大的过冷条件和小的过冷条件时可以发现,晶体的各向异性在增加了晶体的多样性中扮演者至关重要的角色。

在下面几节中,将会讨论研究大的过冷条件的铝堆积对形态的影响。

从图4(b),人们可以推断,硅晶体之间的连接仍然存在,但却削弱了。

c阶段形态在过冷当过冷度达到320 K时,样品表面相形态完好并带有颗粒(如图5)。

比较图1和图5(一个)可以看出,通过改变过冷温度会使得形态产生巨大的变化。

在高倍镜检查(图5(b))下,小的过冷度的树突会显示的不太清楚。

EDX分析表明,该组织在硅与铝颗粒的边界之间。

无论是硅粒子的分离还是单独的树突都不能从单纯的结构中判断。

在截面上,当过冷度大于320k时会得到完整的颗粒,并且颗粒的直径在10-20um之间(图6)。

通过检查不同部分,可以确定颗粒之间时不相互关联的,深度腐蚀样本中不同的脱落也很明显。

(a)(b)图四,在208k过冷条件下,通过扫描电子显微镜(2倍),对初生si过冷凝固抛光和深度腐蚀后进行观察,其中圆形Al夹杂物很容易被观察到。

从所有这些观察中可以得出,增加熔体的过冷度可以减小初生相粒子。

当过冷小于10k时,出生相实际上可以长到样本的大小(10毫米,在目前的实验(图1)。

在最高的过冷度320 K时,初生硅颗粒主要分为三个数量级。

这标志着在大于200k的过冷度中晶粒开始得到细化,在208 K的过冷,显微组织显示为等轴状和片状和块状形貌。

在最高的过冷度时,片层状的粒子有至少有一个维度是完好的。

在320 K的最大过冷度时,图6(b)的显示放大了初生阶段。

对比图4(b)(208 K的过冷)表明,增加过冷度可抑制共晶硅的外观。

然而,初生硅粒子在一个更大的过冷度时会显得粗糙。

这种粗化反映了粒子异常生长。

这种效应在表面形态上表现得并不明显(图5(b)),而在局部会影响共晶的生长方向。

(a)(b)图五,在320k的过冷条件下,通过扫描电子显微镜(2倍)对冷却凝固的表面进行观察d .共晶形态图7 - 9所示,si在不同过冷度时的不同共晶形态。

在小过冷时10 K(图7)和70 K(图8),共晶硅有发育良好的纤维状形貌。

当过冷渡为208 K时(图9),共晶生长的空间受到了限制,硅会随机生长为一些碎片。

正如前面所讨论的,过冷度约在320 K时预期的共晶形态完全消失(图6(b))。

相反,共晶转变存在一个异常的方式,共晶硅直接连接到初生相上。

在Al-50 at. pct Si中、液相线为480 K高于共晶温度,即使在最大的过冷下,液相温度也远高于共晶温度. 因此,异常共晶可能是由初生相生长过程中残余的液体分离而造成的。

图六,在320k过冷条件下,通过扫描电子显微镜对抛光和深度腐蚀的凝固样品进行观察。

图七,在10k过冷条件下,通过电子扫描显微镜对抛光和深度腐蚀的凝固样品的共晶si形貌区域进行观察。

在208k过冷条件下,通过电子扫描显微镜对抛光和深度腐蚀的凝固样品的共晶si形貌区域进行观察。

e .溶质堆积效应小的初晶硅板块在低温过冷通常分层并且平行于al表面。

EDX分析表明未侵蚀部分内部特性是由Al构成的。

然而,微观结构通过腐蚀观察会显得更清楚,铝层的腐蚀离开了分层腔(图2的过冷10 K和图3 小于70 K)。

这些显微结构的特性可以归因于初生阶段铝的堆积。

堆积可以抑制晶体的生长,但该区域过剩的铝也可以吞噬晶体的生长。

在70 K过冷,层状铝的沉积更明显,这也暗示着较大的过冷加剧了这样的堆积。

硅晶体将被吞噬成更小单元(图3)。

过冷时增加到208 K,在硅晶体中,内部Al的含量减少。

它不再是分层形式,而是以圆形夹杂物的形式存在(图4)。

现在发现的晶体,铝的堆积区域,以前吞没了硅晶体的生长。

在高温过冷的情况之下,这个可能是在高温过冷下最初阶段的颈相现象导致的。

当过冷温度进一步增加到320 K时,不再是初晶硅阶段晶Al的内部沉积(图6(b))。

现在,所有的铝堆积都围绕着晶体。