钻孔工序铝基板操作指示

铝基板制作流程图

Page 8

八、FQC,FQA,包装,出货

、流程 FQC——FQA——包装——出货 2、目的 ① FQC对产品进行全检确认 ② FQA抽检核实 ③ 按要求包装出货给客户 3、注意 ① FQC在目检过程中注意对外观的确认,作出合理区分 ② FQA真对FQC的检验标准进行抽检核实 ③ 要确认包装数量,避免混板,错板和包装破损。

Page 6

喷锡

喷锡作为铝基板板面处理的一种最为常见的表面涂敷形式, 被广泛地用于线路的生产,喷锡的质量的好坏直接会影响 到后续客户生产时焊接的质量和焊锡性;因此喷锡的质量 成为线路板生产厂家质量控制一个重点,喷锡又称热风整 帄,是将印制板浸入熔融的焊料(通常为63/37sn/pb的焊料) 中,再通过热风将印制板的表面及金属化孔内的多余焊料 吹掉。

Page 9

知识回顾 Knowledge Review

祝您成功!

Page 10

Page 7

六、V-CUT,锣板

1、 V-CUT,锣板的流程 V-CUT——锣板——撕保护膜——除披锋 2、 V-CUT,锣板的目的 ① V-CUT:将单PCS线路与整PNL的板材切割留有少部

分相连方便包装与取出使用 ② 锣板:将线路板中多余的部分除去 3、 V-CUT,锣板的注意事项 ① V-CUT过程中要注意V的尺寸,边缘的残缺、毛刺 ② 锣板时注意造成毛刺,锣刀偏斜,及时的检查和更换

Page 4

蚀刻

四、酸性/碱性蚀刻 1、 酸性/碱性蚀刻流程 蚀刻——退膜——烘干——检板 2、 酸性/碱性蚀刻目的 将干/湿膜成像后保留需要的线路部分,除去线路以外多

余的部分 3、 酸性/碱性蚀刻注意事项 ① 注意蚀刻不净,蚀刻过度 ② 注意线宽和线细 ③ 铜面不允许有氧化,刮花现象 ④ 退干膜要退干净

单面铝基板临时制造工艺

单面铝基板临时制造工艺经工艺部对单面铝基板多次跟踪和试验,现已能做出合格的单面铝基板其流程和参数如下:1.开料:从铜面开始剪,铝基面的保护膜不可撕。

2.一次钻孔:铜面向上,第2象限,钻孔参数同FR-4。

3.外光成像:3.1磨板:磨板时只磨铜面。

3.2贴膜:磨板后急时贴膜,不要停留太长时间。

3.3爆光:使用负片底片。

3.4检查:铝面保护膜不允许有破损,如有需用单面透明胶贴。

工艺边3.2mm孔需双面掩膜。

4.蚀刻:最好一次性蚀刻干净,如有蚀刻不净不可修刮铜面,以防绝缘层破损,保证铝面保护膜完好。

5.阻焊:5.1磨板:磨板时只磨铜面,保证铝面保护膜完好。

5.2预烘:单面预烘72℃55min。

5.3爆光:曝光能量10级以上(21级光尺)。

5.4显影:按黑面正常显影速度,要防止过显。

5.5固化:110℃30min、150℃60min。

6.字符:按正常参数印刷。

7.二次钻孔:铜面向上,第二象限,钻孔参数与FR-4一样。

8.铝钝化:撕保护膜——磨板时只磨铝面——直接上挂具(或经过铝表面处理后上挂具)——碱液浸蚀(3﹪~5﹪NaOH,温度40~50℃,时间1~3min)——水洗(DI水)——光亮处理(10﹪~20﹪H2SO4或5%HNO3)——水洗(DI水)——水洗(DI水)——下槽电解——出槽——水洗(DI水)——水洗(DI水)——封孔(DI水在95~100℃下浸泡20~30min)——烘干。

注:1.经氧化后的挂具用5%NaOH液温40℃~50℃下浸泡10~20S。

2.浸泡后挂具用5%H2SO4中和除去残余碱液。

3.工艺配方:H2SO4:10%~13%温度13℃~26℃时间:30~60min(根据氧化膜厚度而定)阳极电流密度0.8~2.5A/d㎡直流电压:12V~24V9.余下按流程卡上的正常步骤流转.。

PCB生产钻孔工序搬运板规范指示

1.待鑽孔板用A字車貯存﹐并擺放整齊﹐每車板只能放置一層板。

正確的操作錯誤的操作2.打銷釘的板要放置于暫存架上﹐不可放置于地面上

正確的操作錯誤的操作3.待鑽也板要放置于待鑽孔暫存架上﹐不可放置于地面上

正確的操作錯誤的操作

4.鑽孔上板時雙手持住板邊一然后將板放置到鑽機工作台上﹐上好PIN釘即可

正確的操作一錯誤的操作一

正確的操作二錯誤的操作二

正確的操作三錯誤的操作三

5.鑽孔后下板時雙手持住板邊一然后將板與另外一個主軸的板面對面對后一起拿下放到台面上

正確的操作一錯誤的操作一

正確的操作二錯誤的操作二

正確的操作三

正確的操作四

6. 鑽好孔的板要整齊地擺放在暫存架子上﹐如大小需放在一起中間要隔一塊木心板。

正確的操作錯誤的操作

7.鑽好孔后的板送往下工序時用A字車運送:在運送之前先用拉伸膜或綁帶將板圍一周或綁一周,以防在運送過程發生板掉落現象,然后用雨罩將整車板蓋住,用叉車運往下工序.

正確的操作一

錯誤的操作

正確的操作二。

铝基板钻孔

铝基板钻孔1、准备好需使用的工具、文件及物料。

2、做好CNC数控的清洁工作及性能校验。

3、根据工艺指导书要求检查板材的厚度、油墨、字符、镀层等。

4、按《生产工艺指导》中的路径导入待钻孔的文件,输入或选择文件格式3,3,尺寸的单位公制,然后删除或隐藏不需加工文件,保留需安装销钉的定位孔文件。

5、用刀背呈30-45度推掉台面凸起物,保证台面平整无残渣、无凹凸现象。

6、用17#扳手卡住主轴,13#扳手卡住缩咀并逆时针方向用力,安装3.175mm钻头。

7、将X、Y轴移至需放工作板原点大概位置,移动Z 轴至钻头刚好接近台面,用电脑分别在原点、Z轴获取三轴坐标,然后将X、Y坐标改成整数,板厚栏输入6mm,抬刀高度输入2mm,下止点栏+6,最后启动机器钻出定位孔。

8、用502胶水滴在销钉的一头,迅速塞到台面定位孔内,用铁锤敲紧,保证销钉与台面垂直,并用刀片刮掉销钉周围的胶水。

9、用剪板机剪出所需规格的纸板,其规格比工作板小约2mm,剪掉四角及有销钉的位置,确保销钉不能受力于纸板。

10、按板角三个孔与台面左上角销钉为基准,将板放入对应的销钉上,用胶锤沿四边匀力下敲,直到贴紧纸板,然后在板的四周贴紧美纹胶。

11、用17#扳手卡住主轴,13#扳手卡住缩咀并顺时针方向用力,取下3.175的钻头,安装待钻孔钻头。

12、按《生产工艺指导》中路径再次导入待加工孔的文件,在刀具参数表里显示待加工孔的文件,隐藏不需加工文件,然后移动XY轴于板边上方,移动Z轴至钻头接近板面,电脑再次获取Z轴坐标,抬刀高度输入2mm,板材厚度栏入板厚,按照《参数一览表》要求设置抬刀速度、进刀速度及安装板。

13、在板面模拟,目测钻头是否偏位,确认后加深深度(下止点栏+板厚+1),钻好第一个孔后,按《首检记录》内容进行首检,由技术员、组长、QC签字确认。

14、加工时用胶纸包好毛刷手柄,在钻头右下角约10mm处压平板,同时要目查孔有无偏位,若有须停机然后按偏位方向及程度调XY坐标,对于加工1.5 mm以下的孔需用带水的毛刷在钻头提起时扫掉钻头上的铝屑,做到每孔必扫。

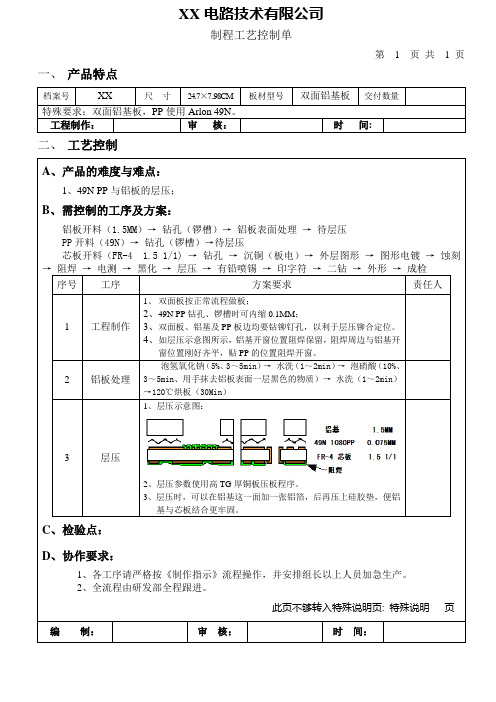

双面铝基板制程工艺控制单

XX电路技术有限公司

制程工艺控制单

第__1__页共__1_页一、产品特点

档案号XX 尺寸24.7×7..98CM 板材型号双面铝基板交付数量

特殊要求:双面铝基板,PP使用Arlon 49N。

工程制作:审核:时间:

二、工艺控制

A、产品的难度与难点:

1、49N PP与铝板的层压;

B、需控制的工序及方案:

铝板开料(1.5MM)→钻孔(锣槽)→铝板表面处理→待层压

PP开料(49N)→钻孔(锣槽)→待层压

芯板开料(FR-4 1.5 1/1) →钻孔→沉铜(板电)→外层图形→图形电镀→蚀刻→阻焊→电测→黑化→层压→有铅喷锡→印字符→二钻→外形→成检

序号工序方案要求责任人

1 工程制作1、双面板按正常流程做板;

2、49N PP钻孔、锣槽时可内缩0.1MM;

3、双面板、铝基及PP板边均要钻铆钉孔,以利于层压铆合定位。

4、如层压示意图所示,铝基开窗位置阻焊保留,阻焊周边与铝基开

窗位置刚好齐平,贴PP的位置阻焊开窗。

2 铝板处理

泡氢氧化钠(5%、3~5min)→水洗(1~2min)→泡硝酸(10%、3~5min、用手抹去铝板表面一层黑色的物质)→水洗(1~2min)→120℃烘板(30Min)

3 层压

1、层压示意图:

2、层压参数使用高TG厚铜板压板程序。

3、层压时,可以在铝基这一面加一张铝箔,后再压上硅胶垫,便铝

基与芯板结合更牢固。

C、检验点:

D、协作要求:

1、各工序请严格按《制作指示》流程操作,并安排组长以上人员加急生产。

2、全流程由研发部全程跟进。

此页不够转入特殊说明页: 特殊说明页编制:审核:时间:。

铝基板制作规范

单面铝基板制作规范1.前言:跟随着世界的发展和技术的进步,电子产品向个性化、多功能、化高可靠性、轻、薄、小己成为必然趋势。

铝基覆铜板的需求顺应此趋势而诞生,铝基覆铜板具备优异的导热性能,易机械加工性,尺寸稳定性及电气电子性能,在混合集成电路、汽车、办公自动化、大功率电气设备、电源设备、LED照明等领域得到了广泛应用。

为了适应量产化稳质生产,特拟制此份制作规范。

2.范围:针对进行制作铝基覆铜板全过程的介绍和说明,本制作规范以保证此板在我司顺利生产。

3.工艺流程:3.1.热固油成像法3.1.1.开料→钻定位孔→线路印刷→贴孔→检板→蚀刻→蚀检→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.1.2.开料→线路印刷→检板→蚀刻→蚀检→钻定位孔→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.2.光成像法3.2.1.开料→钻定位孔→干湿膜光成像→检板→蚀刻→蚀检→绿油(湿膜、热固)→热固字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货4.注意事项:4.1.板料昂贵,杜绝因不规范操作而导致报废,生产过程中应特别注意操作的规范性。

4.2.板料开料后,铝板侧边须使用油墨保护,防止铝板被蚀刻。

4.3.各工序操作人员,操作时必须轻拿轻放,以免板面及铝基面擦花。

4.4.各工序操作人员,应避免用手接触铝基板的有效面积内,喷锡及以后工序持板时只准持板边,严禁以手指直接触及板内。

4.5.铝基板属特种板,课长、领班必须亲自把质量关,使其生产应引起各区各工序操作人员高度重视,保证板在各工序的顺利生产。

5.工艺流程及特殊制作参数:5.1.开料5.1.1.加强来料检查,铜箔面光亮无缺点(必须使用铝面有保护膜的板料)。

5.1.2.使用锯片开料机,开料后无需烤板。

5.1.3.开料后使用磨边机,去除板边的金属毛刺披锋。

5.1.4.轻拿轻放,不可以碰撞,注意铜箔面与铝基面(保护膜)的保护。

铝基板的工艺流程

铝基板的工艺流程一、开料1、开料的流程领料——剪切2、开料的目的将大尺寸的来料剪切成生产所需要的尺寸3、开料注意事项①开料首件核对首件尺寸②注意铝面刮花和铜面刮花③注意板边分层和披锋二、钻孔1、钻孔的流程打销钉——钻孔——检板2、钻孔的目的对板材进行定位钻孔对后续制作流程和客户组装提供辅助3、钻孔的注意事项①核对钻孔的数量、空的大小②避免板料的刮花③检查铝面的披锋,孔位偏差④及时检查和更换钻咀⑤钻孔分两阶段,一钻:开料后钻孔为外围工具孔二钻:阻焊后单元内工具孔三、干/湿膜成像1、干/湿膜成像流程磨板——贴膜——曝光——显影2、干/湿膜成像目的在板料上呈现出制作线路所需要的部分3、干/湿膜成像注意事项①检查显影后线路是否有开路②显影对位是否有偏差,防止干膜碎的产生③注意板面擦花造成的线路不良④曝光时不能有空气残留防止曝光不良⑤曝光后要静止15分钟以上再做显影四、酸性/碱性蚀刻1、酸性/碱性蚀刻流程蚀刻——退膜——烘干——检板2、酸性/碱性蚀刻目的将干/湿膜成像后保留需要的线路部分,除去线路以外多余的部分3、酸性/碱性蚀刻注意事项①注意蚀刻不净,蚀刻过度②注意线宽和线细③铜面不允许有氧化,刮花现象④退干膜要退干净五、丝印阻焊、字符1、丝印阻焊、字符流程丝印——预烤——曝光——显影——字符2、丝印阻焊、字符的目的①防焊:保护不需要做焊锡的线路,阻止锡进入造成短路②字符:起到标示作用3、丝印阻焊、字符的注意事项①要检查板面是否存在垃圾或异物②检查网板的清洁度③丝印后要预烤30分钟以上,以避免线路见产生气泡④注意丝印的厚度和均匀度⑤预烤后板要完全冷却,避免沾菲林或破坏油墨表面光泽度⑥显影时油墨面向下放置六、V-CUT,锣板1、V-CUT,锣板的流程V-CUT——锣板——撕保护膜——除披锋2、V-CUT,锣板的目的①V-CUT:将单PCS线路与整PNL的板材切割留有少部分相连方便包装与取出使用②锣板:将线路板中多余的部分除去3、V-CUT,锣板的注意事项①V-CUT过程中要注意V的尺寸,边缘的残缺、毛刺②锣板时注意造成毛刺,锣刀偏斜,及时的检查和更换锣刀③最后在除披锋时要避免板面划伤七、测试,OSP1、测试,OSP流程线路测试——耐电压测试——OSP2、测试,OSP的目的①线路测试:检测已完成的线路是否正常工作②耐电压测试:检测已完成线路是否能承受指定的电压环境③OSP:让线路能更好的进行锡焊3、测试,OSP的注意事项①在测试后如何区分后如何存放合格与不合格品②做完OSP后的摆放③避免线路的损伤八、FQC,FQA,包装,出货1、流程FQC——FQA——包装——出货2、目的①FQC对产品进行全检确认②FQA抽检核实③按要求包装出货给客户3、注意①FQC在目检过程中注意对外观的确认,作出合理区分②FQA真对FQC的检验标准进行抽检核实③要确认包装数量,避免混板,错板和包装破损。

铝基板使用说明

铝基板打样铝基板打样!!高导热高导热、、低热阻 铝基板批量请发图纸联系我们铝基板批量请发图纸联系我们,,诚信服务+高效品质高效品质!!专业生产LED 铝基板铝基板、、LED 路灯铝基板路灯铝基板、、LED 日光灯铝基板铝基板、、LED 大功率铝基板、小功率铝基板小功率铝基板、、太阳能路灯铝基板、庭院灯铝基板庭院灯铝基板、、草坪灯铝基板草坪灯铝基板、、水底灯铝基板水底灯铝基板、、交通警示灯铝基板、隧道灯铝基板隧道灯铝基板、、工艺灯铝基板工艺灯铝基板、、射灯铝基板射灯铝基板、、筒灯铝基板筒灯铝基板、、天花灯铝基板灯铝基板、、地埋灯铝基板地埋灯铝基板、、泛光灯铝基板泛光灯铝基板、、投光灯铝基板投光灯铝基板、、光源铝基板、封装铝基板封装铝基板、、电源铝基板电源铝基板、、汽车铝基板汽车铝基板、、球泡灯铝基板为主的企业。

铝基板现货和铝基板库存图铝基板测试项目铝基板在线订购Item 实验条件Conditions 典型值Typical Value 厚度Thickness性能参数剥离强度Peel strength(kgf/cm) A ≧1.5 50-150耐焊锡性不分层,,不起泡Solder Resistance(s) 288℃2min dipping 不分层o delamination and no bubble 50-150绝缘击穿电压Dielectric Breakdown voltage(Kv)D-48/50+D-0.5/23 ≧4.6 75 热阻Thermal resistance(℃/W)ASTM D5470 0.175 142 熟阻抗Thermal impedance(*cm2/W)ASTM D5470 1.68 142 导热系数Thermal Conductivity(w/mk) ASTM D5470 ≥2.0 50-150表面电阻Surface resistance(Ω) C-96/35/90≥1012 50-150 体积电阻Volume resistance(Ω)≥1012 50-150介电常数 Dk 1MHz C-24/23/50≦5.0 50-150介电损耗 Dk 1MH≦0.05 50-150耐燃性 Flammability UL94 VO PASS 50-150CTI(Volt) IEC 60112 600 50-150※以上厚度仅为胶层厚度以上厚度仅为胶层厚度,,不包括铜箔与铜板不包括铜箔与铜板。

pcb钻孔铝片使用注意事项

pcb钻孔铝片使用注意事项

在PCB钻孔过程中,使用铝片作为材料有一些特殊的注意事项:

1、铝片的选择:选择合适的铝片厚度对于钻孔工艺至关重要。

一般来说,铝片的厚度应该与PCB板的厚度相匹配,以确保钻孔过程的稳定性和良品率。

2、铝片与PCB板的粘合:在钻孔前,确保铝片与PCB板之间的良好粘合至关重要。

否则,钻孔过程中可能会出现铝片移位或分离的问题。

3、钻孔参数的设置:使用铝片时,需要适当调整钻孔参数,如钻头速度、进刀速度等。

过高的速度可能导致铝片磨损加剧,过低的速度则可能导致钻孔效果不佳。

4、钻孔过程中的控制:在钻孔过程中,应密切关注钻头的状态,避免过度磨损或断裂。

一旦发现钻头损坏,应及时更换。

5、钻孔后的处理:钻孔完成后,应清理铝片与PCB板之间的碎屑和残留物,以确保后续工艺的顺利进行。

6、防止铝屑污染:钻孔过程中,铝屑容易飞溅,可能导致设备故障或影响产品质量。

因此,需要采取适当的防护措施,如使用防护罩、定期清理设备等。

7、叠层结构的处理:如果是多层铝片结构,需要注意各层之间的对位精度,确保钻孔位置准确。

8、质量控制:进行严格的质量检查,确保钻孔的尺寸、形状和完整性符合要求。

钻孔工序作业指导书

钻孔工序作业指导书1.0目旳使钻孔生产作业规范化。

2.0范围合用于我司钻孔工序。

3.0职责作业人员详细负责贯彻本作业指导书旳实行。

4.0作业内容4.1钻孔工序作业流程4.1.1单、双面板钻孔作业示意图(详细请看单、双面板操作流程图)叠板→胶带固定→钻孔→首检→磨披锋→自检→转下工序。

4.1.2多层板钻孔作业示意图(详细请看单、双面板操作流程图)装定位销→叠板→胶带固定→钻孔→首检→磨披锋→自检→转下工序。

4.2钻孔工序设备及物料清单数控钻床、空压机、手磨机、游标卡尺、千分尺、钻嘴、美纹胶、定位销、检孔镜、砂纸。

4.3钻孔工序工艺参数控制4.3.1钻孔叠板厚度规定:(详情可见《钻咀使用管理规程》7.0之规定)钻嘴直径Ф>0.55mm时;钻孔叠板厚度不可超过6.4mm。

钻嘴直径0.4mm≤Ф≤0.55mm时;钻孔叠板厚度不可超过4.8mm。

钻嘴直径0.25mm≤Ф≤0.35mm时; 钻孔叠板厚度不可超过3.2mm。

钻嘴直径Ф0.2mm时; 钻孔叠板厚度不可超过2mm。

4.3.2加工参数:见附表一《钻孔参数表》,槽孔参数见附表二《槽孔参数表》,厚铜板钻孔见《厚铜板参数表》,聚四氟乙烯等PTFE板料钻孔参数参照《钻孔参数》下降20%。

4.4钻孔操作规程4.4.1钻孔前准备4.4.1.1启动空气压缩机、冷水机电源,然后再启动数控钻床电源。

4.4.1.2用防锈剂清洗数控钻床夹嘴。

4.4.1.3打开电脑主机进入数控操作系统。

4.4.1.4按流程卡规定进入PCB钻孔加工程序,调校钻孔深度,规定钻头钻入纸板深度0.5-1.0mm。

4.4.1.5单、双面板叠板:按4.3.1规定叠好覆铜板,底层是纸板,中间是待钻板,最上面为铝板,用美纹胶固定;单面板叠板时铜箔面向上,如工程部有特殊规定,按特殊规定办理。

4.4.1.6多层板叠板:用3.175mm旳钻头在工具板上按钻孔程序钻出合适位置及深度旳层压定位孔,在孔内装上Ф3.175mm旳定位销钉,按4.3.1规定叠好待钻板,分别将垫板、待钻板固定在定位销上,最上面放铝片。

金属基板制作操作指引

WORK INSTRUCTION文件编号: VITEK-WI-PD-018版本号: A操作指引修订号: 00页码: 第1页,共13页文件名称:金属基板制作指引文件修订履历修订修订内容简述编制人生效日期1 公司更名,系统文件整合吴干风2010.12 10审批栏受控印章栏编制人审核人:批准人:分派一栏表(用“√”注明分发部门)及会签栏:分发部门会签分发部门会签人力资源部√计划部√工程部√物控部√品质部√工艺部√生产部√钻孔√干菲林√电镀√绿油√锣房√测试√ F Q C√包装文件名称:金属基板制作指引页码: 第2页,共13页一、目的为金属基板的制作提供一份正确的指示,以符合生产品质的需要。

二、适用范围T-preg是VITEK公司首选金属基板的制作材料,本指示是在长期开发金属基板的试验基础上修订形成,本指示适用于所有应用T-preg和PP材料金属基板的加工制作.三、职责:3.1. PROD负责操作指引的实施并做好一切质量记录。

3.2 ME负责操作指引的编制、解释、修改及为流程提供技术支援。

3.3. QA负责监督生产部按本指引进行操作,以及一切相关质量记录。

3.4. PM负责机器的日常维护与保养。

四、定义:4.1 金属绝缘性线路板贯称﹤金属基板﹥。

4.2 T-preg材料具备良好的电绝缘性及热导性能,是首选制作金属基板的材料;FR4 PP材料也是制作金属基板的材料之一。

五、典型的金属基板结构:单面板四层板双面板六、工艺流程:6.1 单面铝基板(Cu箔厚度≦3OZ的HASL板)开料→铝面拉丝→压合→铝材面压保护膜→压合QC→图形转移:D/F(负片线路、单面印湿文件名称:金属基板制作指引页码: 第3页,共13页膜,单面曝光)→QC检查→酸性蚀刻→EQC→烤板→绿油→QC检查→CCD打靶孔→钻孔→字符→撕去保护膜→QC检查→HASL→QC检查→整平→V-Cut→拉丝→锣板或啤板→QC检查→DI水洗→电测试→高压测试(选择性) →FQC→FQA→烤板→包装。

铝基板生产作业指导书.doc

景旺电子(深圳)有限公司Kinwong Electronic(Shenzhen) Co., ltd.文件名:Document Title:铝基板生产作业指导书Working Instruction of Aluminous PCB Production文件类别:Document Type 文件编号:Document No. TD-ALU-01页数:Page第5页共18页5 of 18 pages作业指导书Working Instruction 版本号:Version No.A生效口期:Effective Date1.0 目的Purpose规范铝基板批量生产的操作,提升铝基板的品质档次。

To regulate mass production operation of aluminous PCB and to improve the quality of aluminous PCB 2.0 铝基板简介Introduction of Aluminous PCB2.1性能和应用Function and Application铝基板是一种散热性能良好的绝缘金属基敷铜板,其特点在于:Aluminous PCB is a kind of insulated metal-based copper board with high thermal diffusivity. Its characteristics are as below:2.1.1良好的导热性能有助于元器件的冷却;Good heat conductivity helps to cool components.2.1.2较高的绝缘强度能够经受高达6KV AC电压;High insulated capacity can make aluminous PCB bear 6KV AC pressure.由于上述种种优越性能,铝基板被广泛应用于电源控制等方面。

pcb钻孔铝片使用注意事项

pcb钻孔铝片使用注意事项在PCB(Printed Circuit Board,印刷电路板)的制作过程中,钻孔是一个非常重要的环节。

为了确保钻孔工作的顺利进行,必须仔细遵循一些使用注意事项。

本文将向您介绍一些关于PCB钻孔铝片使用的重要事项。

1. 铝片选择在选择钻孔铝片时,应确保其质量可靠,并符合所需规格。

铝片应具有良好的导热和导电性能,以确保钻孔时的稳定性和精度。

此外,铝片表面应平整,没有明显的疵点和损伤。

2. 工作环境准备在进行钻孔工作之前,务必确保工作环境干净整洁。

清除可能影响钻孔精度和质量的灰尘、碎屑或其他杂物。

使用吸尘器、抹布等工具进行清理,并确保工作台面平整稳固,以提供良好的工作基准。

3. 钻头选择选择合适的钻头对于钻孔的效果至关重要。

应根据所需孔径和钻孔材料来选择钻头尺寸和材质。

对于硬度较高的材料,如铝片,可选择硬质合金钻头。

而对于较小的孔径,可以使用硬度较高的高速钢钻头。

4. 钻孔速度在进行钻孔操作时,控制好钻孔速度非常重要。

过快的速度可能导致铝片表面损坏或钻孔不准确。

一般情况下,使用较高的钻头转速和较低的进给速度可以获得更好的效果。

但是请注意,速度和进给速度的具体设置需要根据具体情况进行调整。

5. 冷却润滑在钻孔过程中,铝片和钻头会因为摩擦而产生高温。

为了保护钻头和铝片的质量,可以使用冷却剂或润滑剂进行冷却和润滑。

这有助于降低温度,减少摩擦,并提高钻孔质量和效率。

请注意,选择适当的冷却润滑剂,以防止对环境和人体造成伤害。

6. 定位和固定在进行钻孔工作之前,需要进行准确定位和固定。

使用机械位置设备或模具,将铝片固定在适当的位置。

这可以确保钻孔的准确性和一致性。

在固定过程中,需要注意不要对铝片造成过度的应力。

7. 安全措施进行钻孔工作时,务必采取必要的安全措施。

佩戴合适的个人防护装备,如眼镜、手套和口罩。

确保工作区域通风良好,并远离易燃物品。

在停工前,关闭钻孔设备并保存好材料和工具。

铝合金门窗钻孔作业指导书

钻孔作业指导书钻孔(外框和中挺T、十字连接钻孔)1.目的为保证产品质量,使产品的生产过程严格按照工艺操作规程的要求来进行,特制定本规程。

2.适用范围本规程适用于铝合金型材钻孔工序的操作。

3.管理职责3.1加工中心负责具体的工艺操作规程的实施与监督3.2操作员工应严格按照工艺操作规程要求生产制作4.使用设备、工具、量具手电钻或(钻床、变径钻头、钻头钥匙)、铅笔、直角拐尺、5m钢卷尺5.操作步骤5.1准备5.1.1穿戴好劳保用品(严禁佩戴手套),按照生产图纸检查型材规格、数量是否与技术图纸相一致,型材表面是否存在划伤、磕碰等质量缺陷,发现不合格品不得使用退回上道工序。

5.1.2打开电源,主电机空运转,检查设备皮带松紧情况,检查设备运转是否正常。

5.1.3试运行,观察钻头磨损和钻孔质量情况。

5.2运行5.2.1将型材有序的摆放在工装物料架上,根据图纸分解技术要求,确定钻孔位置进行划线。

划线时卷尺测量出具体位置,用铅笔定点,然后用直角拐尺定位,铅笔顺着定位点垂直画线,不得偏斜。

5.2.2选用匹配的钻头或变径钻头,将钻头精磨成钻铝质薄壁的刃口形状及切割刃角,避免钻孔后有翻边、毛刺现象,将钻头牢固的固定在钻床夹具上,钻头垂直不偏斜。

5.2.3型材放置到位后,钻头与所加工型材平行、垂直。

上述动作确认无误后进行钻孔,钻头对准划线位置轻轻点钻,目测钻孔无偏移后,用力均匀、平缓的操作,待钻孔完毕后取出型材。

5.2.4及时清除工作台或钻床台面上的铝屑及杂物。

5.2.5加工完毕的型材,及时用空压气将型材腔内的碎屑杂物清除到废料箱中,确保型材腔体的清洁。

5.3检查5.3.1型材钻孔后,进行首件质量检查,用卷尺测量门窗装配孔的间距,是否在公差范围内,孔距偏差为±0.5mm,目测钻孔质量平整光洁无翻边、毛刺、冲压现象,型材表面清洁无划伤、磕碰。

5.4结束5.4.1型材钻孔经检验合格后应分类存放在周转车上,产品不允许直接落地。

铝基板制作指示(WI-ME-1-2)

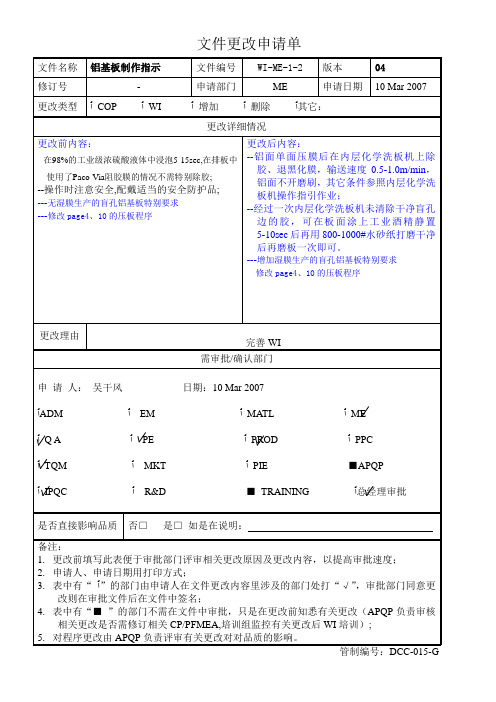

文件更改申请单东莞亿立线路板有限公司DONGGUAN YILI CIRCUIT PLATE CO., LTD.A WHOLLY OWNE D SUBSIDIARY OF EXCEL INT’L HOLDINGS LTD.文件状态正本印章副本印章收件识别印章文件名称: 铝基板制作指示文件编号: WI-ME-1-2 版本: 04文件更改覆历性质及项号修订更改性质及项号制订人生效日期- 第四版修改page10除盲孔边的流胶方法增加湿膜生产的盲孔铝基板特别要求修改page4、10的压板程序吴干风15 Mar 2007Page 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17修订号- - - - - - - - - - - - - - - - -审批:“V”指定部门批核,“Y”总经理或其它参与部门批核。

审批部门第 04 版修订 -分发部门ADMGM YMATLME V MEEMMKTPE V PE PROD V PROD PPCQA V QA IPQC V IPQC TQM V TQM* 同一版本可修订5次,超过5次则应更换版本目录1、目的-----------------------------------------------------------------------------------------------------------------------------22、适用范围-----------------------------------------------------------------------------------------------------------------------23、名词定义-----------------------------------------------------------------------------------------------------------------------24、典型的IM PCB结构---------------------------------------------------------------------------------------------------------25、流程-----------------------------------------------------------------------------------------------------------------------------2-36、单面铝基板的各个流程制作指示------------------------------------------------------------------------------------------3-87、双面或四层铝基板的各个流程制作指示----------------------------------------------------------------------------------8-108、T-Lam. IMPCB压板工序的图文指示--------------------------------------------------------------------------------------10-15 9。

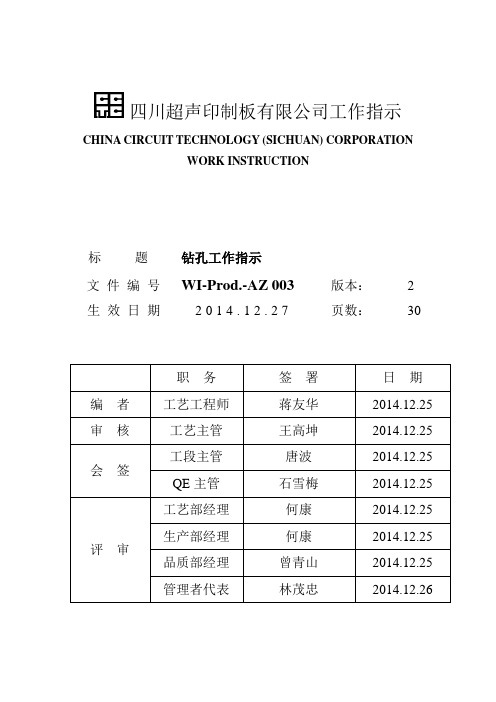

钻孔工作指示

四川超声印制板有限公司工作指示CHINA CIRCUIT TECHNOLOGY (SICHUAN) CORPORATIONWORK INSTRUCTION标题钻孔工作指示文件编号WI-Prod.-AZ 003版本: 2 生效日期2014.12.27页数:30工作指示修改表1.0目的 (3)2.0范围 (3)3.0参考文件 (3)4.0定义 (3)5.0职责 (3)6.0流程图 (3)7.0程序 (3)7.1 安全 (4)7.2物料 (5)7.3生产参数 (6)7.4操作 (7)7.4.1开机方法及产前准备 (7)7.4.2 生产确认 (9)7.4.3不同板件对应机器的调整方法 (10)7.4.4不同的板件操作要点 (13)7.4.5首板的检查方法及要求 (13)7.4.6生产过程中的检查 (14)7.4.7生产过程中物料的添加方法及要求 (18)7.4.8生产结束后的要求 (18)7.4.9长时间停线要求 (19)7.5常见问题的原因及故障处理对策 (19)7.6不合格品的处理方法 (21)7.7设备及工艺保养维护 (22)7.7.1日保养维护 (22)7.7.2周保养维护 (25)7.7.3月保养维护 (27)8.0生产记录要求 (27)1.0目的1.1 指导现场员工对钻机的操作和维护保养。

2.0 范围2.1 适合钻孔机的所有操作与维护保养。

3.0 参考文件无4.0定义5.0职责5.1 生产部负责执行本程序。

5.2 工艺部负责制定本程序。

5.3 品质部负责审核本程序。

6.0流程图7.0 程序➢多层板上垫木板→导入钻定位孔程序→修改行程和下止点→调零位→钻定位孔→打销钉→上纸板→上板→盖铝板→贴纸胶带→调钻孔程序→修改行程和下止点→钻孔→下板➢双面板上板→导入钻孔程序→修改行程和下止点→调零位→盖铝板→贴纸胶带→钻孔→下板7.1 安全➢用电方面1.开电源时,不可用湿手接触开关;开关机器和操作机器时不得湿手操作或戴湿手套操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

至卓飞高线路板(深圳)有限公司

文件编号 TST009-DR-OI-023 订本 00 页数 5 页之 5

5.相关记录: <<钻孔工序品检记录>>-- T010-121 REV00 07-2005 <<翻做板记录表>>-- T013-15 REV00 07-2005 <<钻机操作员工作记录表>> -- T009-244 REV01 08-2006 <<钻孔部下板孔径测量表>>-- T010-033 REV00 07 2005

文件编号 TST009-DR-OI-023 订本 00 页数 5 页之 3

2.铝基板产品检查项目 工位 检查项目 工作 状况 工作设定 批量生产 操作员 不用 不用 项目 A:全检 1 次 板/每次 项目 B:红菲林目 检 1 下板/每次 项目 A:全检板面 擦花及上板的孔损 披锋/每周次 项目 B:用红菲林 目检上板漏孔.多 孔.孔大.孔小.移 位/每周次 不用 抽样方法 IPQC 1 次下板/每次/ 每型号 1 次下板/每型号 /每班 孔径针根据 《钻带工具 资料表》钻 咀直径测相 对应孔孔径 工具/方法

精 保证孔位精度:+/-3mil 度

批量生产

1 件/机/24 小时

3.特别注意事项 3.1 钻咀翻磨次数控制在 2X 内(含 2X) 3.2 生产参数:HC-DIAP 3.3 生产时铝面向下,每次用全新底板生产 3.4 生产时不可损坏铝面保护薄膜 3.5 生产叠数:1 块/叠,特殊情况由工程跟踪处理

至卓飞高线路板(深圳)有限公司

文件编号 TST009-DR-OI-023 订本 00 页数 5 页之 4

4.问题板的处理 4.1 问题板处理流程 操作员检出需问题板

操作员修理、翻做 退再修理

检查员全检 需报废 合格 报废 出货

不合格

4.2 问题板处理方法 4.2.1 问题的汇报 发现问题板应及时通知当班科文或工程人员 4.2.2 问题板标识 将合格板与问题板分开摆放于指定位置 4.2.3 问题板的处理方法 漏钻,未穿板由操作员及时检出后翻做,翻做后的板需由 IPQC 全检,合格后方可流 入下工序 4.2.4 对修理、翻做后不合格的板应申请报废处理. 4.2.5 问题板翻做、翻修板后应及时做好《翻做板记录》记录

高工

E

H

6

E

H

修改次数登记 (留文件控制室填写): 1 2 3 4 5 原 件 盖 印 位 置 副 本 盖 印 位 置

文件注销登记(如果需要) 申请 覆核

注销日期:____年____月____日 品质保证部经理

至卓飞高线路板(深圳)有限公司

文件编号 TST009-DR-OI-023 订本 00 页数 5 页之 2

至卓飞高线路板(深圳)有限公司

文件编号 编写 TST009-DR-OI-023 陈杰 订本 审核 王强 00 页数 日期 5 页之 1 2010-01-01

钻孔工序铝基板操作指示

工位:钻孔

文件发行批准: 文件控制室 文件发放登记:

部门 生产部 品质保证部 维修部 工序工程部 生产部 (钻孔工序) 生产部 (钻孔工序) 职位 经理 经理 经理 经理 总管 发放形式 E E E E E H H H H H 签收 日期 编号 1 2 3 4 5 备注 部门 文件控制室 职位 高工 发放形式 E E E E E H H H H H 签收 日期 编号 7 备注

1.铝基板岗位流程图

收

板

钻 孔

操作员检

合格 翻修/翻做或报废 不合格

合 格 合格 翻修/翻做或报废 不合格 合 格 出 货

பைடு நூலகம்

IPQC 检查

备注:钻孔工序铝基板的生产操作参考程序文件 TST009-DR-OI-007, TST009-DR-OI-011, TST009-DR-OI-015

至卓飞高线路板(深圳)有限公司

检查孔径大小在 MI 选取 工 的钻嘴大小+0/-1mil 范 程 围内.

依照外观检查要 求目检孔披锋/铜面 板 擦花/孔损等. 面 B. 依照外观检查要 钻孔 外 求并用红菲林目检未 观 穿/漏钻孔/多钻孔/ 钻孔移位/偏孔/孔大 /孔小.

A.

工作设定

批量生产

项目 A:全检 项目 B:全检下板 目检/红菲 林目检根据 对应型号板 项目 A:全检 1 次 的红菲林用 /每 3 次/每型号 SP 作定位 项目 B:红菲林目 检查相应项 检下板 1 次/每 3 目 次/每型号 X-Y able (见项目 3)