铝带坯铸轧机循环冷却水系统分析

连铸坯热装热送中的冷却水循环系统优化策略

连铸坯热装热送中的冷却水循环系统优化策略连铸坯热装热送中的冷却水循环系统是钢铁生产过程中一个至关重要的环节。

它对连铸坯的质量和生产效率具有直接的影响。

为了提高连铸坯的质量和生产效率,我们需要优化冷却水循环系统的操作策略。

本文将探讨连铸坯热装热送中的冷却水循环系统优化的一些策略。

一、优化冷却水流量控制策略冷却水流量控制是冷却水循环系统中最基本的操作之一。

合理的冷却水流量控制可以保证连铸坯在冷却过程中获得足够的冷却效果,同时避免流量过大导致资源的浪费。

在优化冷却水流量控制策略时,我们可以考虑以下几个方面。

首先,根据连铸坯的尺寸和材料特性,确定合理的冷却水流量范围。

其次,通过监控连铸坯的温度变化和冷却水流量的实时数据,调整冷却水流量,保证连铸坯的冷却效果。

最后,结合连铸坯的生产进度和产能要求,灵活调整冷却水流量,合理分配资源,提高生产效率。

二、优化冷却水温度控制策略除了合理控制冷却水流量外,冷却水的温度也是影响连铸坯冷却效果的重要因素。

优化冷却水温度控制策略可以提高连铸坯的冷却质量,降低能耗。

在优化冷却水温度控制策略时,我们可以考虑以下几个方面。

首先,根据连铸坯的尺寸和材料特性,确定合理的冷却水温度范围。

其次,通过监控连铸坯的温度变化和冷却水温度的实时数据,调整冷却水温度,保证连铸坯的冷却效果。

最后,结合连铸坯的生产进度和产能要求,灵活调整冷却水温度,降低能耗,提高生产效率。

三、优化冷却水循环系统的管道布局冷却水循环系统的管道布局是影响冷却水流动和循环效果的关键因素之一。

合理的管道布局可以减小冷却水流阻力,提高冷却水的流动速度和循环效果。

在优化冷却水循环系统的管道布局时,我们可以考虑以下几个方面。

首先,合理规划冷却水循环系统的管道走向,避免死角和复杂的弯曲装置。

其次,选择合适的管道材料和直径,降低冷却水的流动阻力。

最后,定期清洗管道,确保冷却水的流通畅通,提高循环效果。

四、优化冷却水循环系统的水质管理冷却水循环系统的水质管理是确保冷却水质量稳定的重要措施。

钢锭轧制坯的轧制过程中的轧辊冷却剂输送系统设计与优化研究

钢锭轧制坯的轧制过程中的轧辊冷却剂输送系统设计与优化研究随着钢铁行业的发展,轧制过程中的轧辊冷却剂输送系统的设计与优化变得越来越重要。

合理的冷却剂输送系统能够有效地提高轧制过程的效率和产品质量,降低能源消耗和成本,因此对其设计与优化进行研究具有重要意义。

一、冷却剂的选择与性能要求在钢锭轧制坯的轧制过程中,冷却剂起到冷却、润滑和清洗轧辊的作用。

因此,正确选择冷却剂对轧制过程的效果有着重要影响。

首先,冷却剂需要具备良好的热导性能,能够快速而均匀地吸收和传导轧辊的热量,以保证轧制过程中温度的控制。

其次,冷却剂需要具备良好的润滑性能,能够减少轧辊与钢锭之间的摩擦,降低能耗和轧辊磨损。

最后,冷却剂还需要具备良好的清洗性能,能够及时清洗轧辊上的残渣和碎屑,保持轧辊的表面平整和洁净。

二、冷却剂输送系统的设计冷却剂输送系统的设计需要考虑以下几个方面:1. 冷却剂的供应:冷却剂需要能够稳定地供应给轧辊,以保证轧制过程的连续性和稳定性。

一般来说,可以通过采用循环水或者气体的方式进行供应。

循环水的供应更为常见,可以通过水泵和管道系统实现。

而气体则可以通过压缩空气传送,需要设计合适的管道和阀门控制。

2. 冷却剂的喷射方式:冷却剂需要喷射到轧辊的表面,以实现对轧辊的冷却和润滑。

喷射方式可以选择为雾化喷射或者直接喷射。

雾化喷射的好处是可以将冷却剂均匀地喷洒在轧辊表面,提高冷却效果和润滑效果。

直接喷射则更为简单,但需要注意喷射的位置和角度,以确保冷却剂的喷射效果。

3. 冷却剂的回收与循环利用:使用冷却剂后,需要将其回收并进行处理,以达到环境保护和节能的目的。

一般来说,可以通过设置冷却剂回收系统和过滤器来实现冷却剂的回收和循环利用。

同时,还需要定期对冷却剂进行检测和处理,以确保其性能和质量。

三、冷却剂输送系统的优化为了进一步提高冷却剂输送系统的效率和性能,可以从以下几个方面进行优化:1. 控制系统的优化:通过优化控制系统,可以实现对冷却剂供应和喷射的精确控制。

连铸坯热装热送中的冷却水循环系统优化方案

连铸坯热装热送中的冷却水循环系统优化方案在连铸工艺中,冷却水循环系统扮演着关键的角色。

它通过对连铸坯进行冷却,有效控制坯料温度,确保铸造质量和生产效率。

本文将针对连铸坯热装热送中的冷却水循环系统提出优化方案。

一、现状问题分析在连铸坯热装热送过程中,冷却水循环系统存在一些问题。

首先,水循环系统的流量调节不够灵活,无法根据连铸坯的不同要求进行精确调整。

其次,由于冷却水中存在悬浮物和杂质,会导致管道堵塞、水泵损坏等问题。

此外,冷却水的温度也需要在一定的范围内进行控制,以保证连铸坯的质量。

二、优化方案为解决上述问题,可以采取以下优化方案:1. 系统流量调节优化引入智能流量控制器,通过传感器感知连铸坯的温度和速度等参数,精确调节冷却水的流量。

根据不同的铸造要求,自动调整水的流速,以实现坯体的均匀冷却。

同时,结合先进的调节算法,动态跟踪坯体温度变化,及时调整水温和流量,以确保铸造质量。

2. 悬浮物过滤处理在系统的进水口设置合适的过滤装置,及时去除冷却水中的悬浮物和杂质。

可以采用微孔滤网等过滤器,有效阻止固体颗粒进入系统,减少管道堵塞和水泵损坏的风险。

此外,定期对过滤器进行清洗和更换,保证其正常工作。

3. 温度控制手段改进运用先进的温度控制技术,通过空气冷却和冷却剂循环等方式,确保冷却水的温度在一定的范围内稳定控制。

可以采用温度传感器实时监测水温,通过PID控制算法进行精确调节。

同时,根据连铸坯的特点和要求,合理设定温度范围,以保证坯体的冷却效果。

4. 系统检修与维护加强冷却水循环系统的检修与维护,定期对设备进行巡检和保养,及时发现和处理问题。

定期清洗水泵、管道和冷却器,确保系统的正常运行。

此外,需要制定完善的操作规程,培训操作人员,提高其对系统的了解和应急处理能力。

三、效果与可行性分析通过以上优化方案的实施,可以取得以下效果:1. 提高冷却水循环系统的灵活性,根据连铸坯的不同要求进行精确调节,提高生产效率和产品质量。

200kA铸造冷却水设备改造的经济分析

( 中铝 连 城分 公 司 电 解一 厂 , 肃 连城 703 ) 33 5

摘

要: 铝锭铸造机组是铝冶炼企 业形成最终产 品的重要工艺设备 , 设备的平稳运行 和充分发挥机械 效率 , 是保障

1 3常生产需 求与最终 产品外观质量 的基本条件。本文针对 连城分公司 20k 0 A铸 造车间 2 铝锭 连续铸造 机组 O 循环水设施和铝锭连续铸造机组 主体部分存在的问题和局部设计改造进行了论述与经济分析 。通过对 A Z22 / T J-0 l . 2 g 6 Ⅱ.Ok 铝锭铸造机组 的进一步优化改进 , 日常生产中铝锭脱模率 由设备改造前 的 2 %左右 , 使 0 提升到 了设备

L U n h i I Xi — u

( i ce gBac fC iaAmnnm Croao , inhn 33 5 C ia La hn rnho hn i iu oprt n Lac eg70 3 , hn ) n i

A s atAu iu gt at g ahn em i cnlg ae u m n f nl rd co u n m s e e . t bt c:lmn m i o csn cieit a t hooil q i eto f a pout f lmi l r Sa r n i m sh ne c p ri a u m ts -

sr ai f Z 22 / 6 I 2 9ig t c iei rv dget rm 2 % u r h n9 % ,a dteb te e ki ti rt o J -0 1 -I. 0k o hn mpo e ral fo 0 p o AT n ma y pt m0eta 8 o n l ot n c i l n

改造后 的 9 % 以上 , 8 生产过程 中铝锭脱模率低 、 品外观质量有缺 陷的 “ 产 瓶颈 ” 问题得 到了解决 , 在人力 、 力 、 财 物

铝铸轧机轧辊冷却水质量的控制

而铸 轧 的速 度 很 低 , 轧 辊 周 向温 度 差 异 较 大 , 温 铸 其

度场 为三维 非轴 对机 水 冷 结 晶 器 和 普 通 热 轧 机 轧 辊 的 双 重 作 用 。 在 轧

传统铸 轧机 循环 冷 却水 系统 为开 环 系 统 , 谓 开 所

们 在 传 统 铸 轧 机 循 环 冷 却 水 开 环 系 统 上 进 行 了 一 些

改造 , 到 了一定 效果 。 受

2 对 开 环 系 统 的 改 进

的变 化 , 辊 温 度 场 近 似 为 轴 对 称 分 布 , 二 维 问 题 , 轧 属

直接 接触 。铸 轧 机 的生 产 工 艺 要 求 循 环 冷 却 水 的进

水 温度恒 定 , 维 持 在 3 4 ℃ 之 间 的某 一 温 度 , 且 0~ 0 采 用 冷却水 闭 环 运 行 , 自动 调 压 、 温 。稳 定 冷 却 水 压 调 力、 温度 、 量 。闭 环 循 环 冷 却 水 系统 具 有 调 节 水 温 流 灵 活 、 制精 度 高 、 作 可靠 、 约 能 源 、 污 染 能 力 控 工 节 抗

( 南 铝 业 股 份 有 限 公 司 , 南 昆 明 6 00 ) 云 云 5 5 2

摘

一

要 : 要 分 析 了 铝 铸 轧 机 轧 辊 冷 却 水 运 行 方 式 对 水 质 的 影 响 , 传 统 开 环 系 统 进 行 一 定 的改 进 , 以在 简 对 可

定程 度 上 提 高水 质 , 少 对 铸 轧 辊 使 用 和 铝 铸 轧 带 坯 质 量 的 影 响 。 减

某 一需 要 范 围。 到 2 0 0 8年 我 国 已 经 拥 有 铝 铸 轧 机

4 0 多 台 套 , 能 达 到 4 0 k a 2 0 年 产 量 达 到 6 产 10 t , 0 8 / 3 0 k。 铸 轧 法 已 经 成 为 我 国 铝 板 带 材 生 产 的 主 要 方 50 t

连铸坯热装热送中的冷却水循环系统改进

连铸坯热装热送中的冷却水循环系统改进连铸坯热装热送是钢铁工业生产过程中的一项重要环节,对于保证钢坯质量和提高生产效率具有重要作用。

在连铸坯热装热送过程中,冷却水循环系统的稳定性和高效性对整个生产过程至关重要。

为了改进连铸坯热装热送中的冷却水循环系统,我们提出了一些优化改进的方案,以达到更好的运行效果和生产效益。

一、问题分析连铸坯热装热送过程中,冷却水循环系统存在一些问题,主要包括:1. 循环水温度升高:由于连铸坯的高温辐射和传导,冷却水受热后温度升高,导致冷却效果下降。

2. 冷却水压力不稳定:由于系统中存在漏水、阻力过大等问题,导致冷却水压力在运行过程中波动较大,无法满足生产需求。

3. 水质污染问题:连铸坯生产过程中产生大量热量,冷却水循环系统中会积聚金属粉尘、颗粒物等杂质,对设备和产品质量造成影响。

二、改进方案为了解决上述问题,我们提出了以下改进方案:1. 安装冷却水冷却器:在循环系统中新增冷却水冷却器,通过冷却器对冷却水进行强制冷却,能够有效降低冷却水温度,提高冷却效果。

2. 定期检修维护:定期对冷却水循环系统进行检修和维护,检查管道是否存在泄漏,清理过滤器和冷却器的堵塞物,保证系统的稳定运行。

3. 配置水质监测设备:安装水质监测设备,对冷却水的水质进行定期监测,及时发现水质问题,采取相应的处理措施,保证水质的洁净。

4. 优化管道布局:对冷却水循环系统的管道进行布局优化,避免管道过长或过多,减小水流阻力,提高冷却水的流动性和压力稳定性。

5. 使用高效冷却水泵:更换高效节能的冷却水泵,提高水泵的工作效率和稳定性,减少能源的消耗。

三、改进效果与优势通过以上改进方案的实施,可以取得以下效果与优势:1. 冷却效果明显提升:安装冷却水冷却器后,冷却水的温度降低,冷却效果明显提升,有效保证钢坯的质量要求。

2. 冷却水压力稳定:通过管道布局的优化和冷却水泵的使用,冷却水的压力保持稳定,避免了压力波动对生产造成的不良影响。

连铸坯热装热送中的冷却水循环系统优化

连铸坯热装热送中的冷却水循环系统优化连铸是钢铁生产过程中重要的工艺环节,而冷却水循环系统在连铸坯热装热送中起到了至关重要的作用。

为了优化该系统的性能,提高连铸坯质量和生产效率,以下是对连铸坯热装热送中的冷却水循环系统优化的详细分析。

一、系统概述连铸坯热装热送中的冷却水循环系统由循环水泵、冷却器、冷却水管道、水箱等组成。

其主要功能是将高温的连铸坯冷却成一定温度以便顺利进行后续工序。

二、优化目标1. 提高冷却水的循环效率,减少水的消耗。

2. 控制冷却水的温度稳定性,以确保连铸坯冷却效果。

3. 降低系统运行的能耗,减少生产成本。

三、优化措施1. 水泵系统优化a. 选择高效节能的循环水泵,提高水泵的效率,降低能耗。

b. 采用变频控制技术,根据实际冷却需求调整水泵的运行速度,减少能耗。

2. 冷却器优化a. 选用大面积高效的冷却器,增大冷却面积,提高冷却效果。

b. 定期清洗冷却器,防止堵塞,保证冷却器的正常工作。

3. 冷却水管道优化a. 采用优质材料制作冷却水管道,减少泄漏,提高系统的运行稳定性。

b. 对冷却水管道进行维护和检修,确保水流畅通,减少阻力。

4. 水箱优化a. 设计合理的水箱容积,以满足系统的冷却需求,避免水位过高或过低。

b. 定期清洗水箱,清除杂质,保证水质的清洁和流通性。

5. 温控系统优化a. 安装合适的温度传感器,及时监测冷却水的温度。

b. 配置PID控制系统,根据实时温度数据对冷却水的供水和回水进行调节,保持稳定的温度,提高冷却效果。

四、优化效果通过以上优化措施的实施,连铸坯热装热送中的冷却水循环系统可以达到如下效果:1. 提高冷却水的循环效率,减少水的消耗,降低生产成本。

2. 控制冷却水的温度稳定性,确保连铸坯冷却效果,提高产品质量。

3. 降低系统运行的能耗,减少能源消耗,减轻环境负担。

总结:通过对连铸坯热装热送中的冷却水循环系统进行优化,我们可以有效提高连铸坯的质量和生产效率。

在实施优化措施的同时,需要注意系统的运行状态,并进行定期的维护和检修,以确保系统的正常运行。

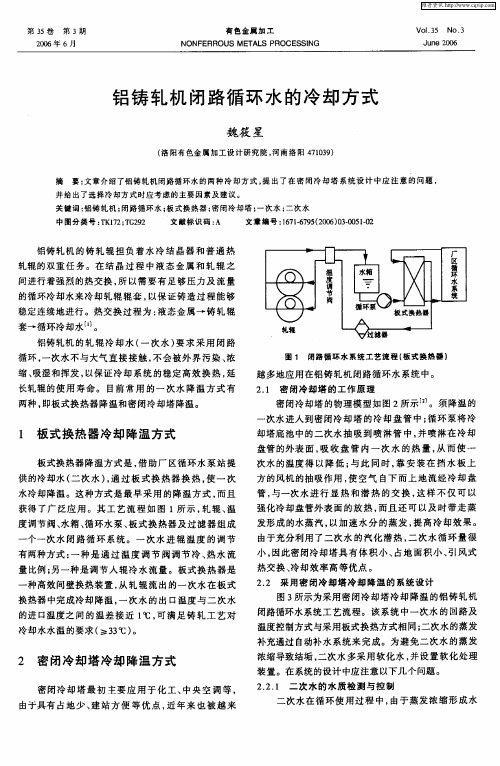

铝铸轧机闭路循环水的冷却方式

铝铸 轧机 的轧 辊 冷 却 水 ( 次水 ) 求 采 用 闭 路 一 要

循环 , 一次水 不与 大气 直接 接 触 , 会被 外 界 污染 、 不 浓

图 1 闭路 循 环 水 系 统 工 艺 流 程 ( 式换 热器 J 板

缩、 吸湿和挥 发 , 以保证 冷 却 系统 的稳定 高效 换 热 , 延

关键词 : 铝铸轧机 ; 闭路循环水 ; 式换热器 ; 板 密闭冷却塔 ; 一次水 ; 二次水 中 图分类号 :K 7 ;G 9 T 12 T 22 文献标识码 : A 文章 编号 :6169 (06 0- 5-2 17 .75 2o )3 0 1 0 0

铝铸 轧 机 的铸 轧 辊 担 负 着 水 冷 结 晶 器 和 普 通 热

冷却 水水温 的要 求 ( 3 。 ≥3℃)

补充通过 自动补 水 系统 来 完成 。为 避免 二次 水 的蒸 发

2 密 闭冷 却 塔 冷 却 降 温 方 式

密 闭冷 却 塔 最 初 主 要应 用 于 化 工 、 中央 空 调 等 ,

由于具有 占地 少 、 站方 便 等 优 点 , 年 来 也 被 越 来 建 近

供 的冷却水 ( 次水 )通 过 板 式 换 热 器 换 热 , 一 次 二 , 使 水冷 却降温 。这 种方式 是 最早 采 用 的降温 方 式 , 而且

获得 了广 泛应 用 。其 工艺 流 程 如 图 1所 示 , 轧辊 、 温

度调 节 阀、 箱 、 环水 泵 、 式 换 热器 及过 滤 器 组成 水 循 板

长轧辊 的使 用 寿 命 。 目前 常 用 的一 次 水 降 温 方 式 有 两种 , 即板式 换热 器降 温和密 闭冷 却塔 降温 。

越 多地应 用在 铝铸 轧机 闭路 循 环水 系统 中。

连铸坯热装热送中的冷却水循环系统优化策略改进

连铸坯热装热送中的冷却水循环系统优化策略改进连铸坯热装热送作为连铸生产过程中的关键环节,对冷却水循环系统的优化具有重要意义。

本文旨在探讨连铸坯热装热送中冷却水循环系统的问题,并提出相应的优化策略改进。

一、问题分析连铸坯热装热送中,冷却水循环系统存在以下几个问题:1. 循环水温度过高:连铸坯在生产过程中产生大量的热量,需要通过循环水来进行冷却,但由于循环水温度较高,导致冷却效果不理想,无法满足生产需求。

2. 冷却水流量不稳定:由于冷却水管道设计不合理或设备老化等原因,冷却水的流量会出现波动,影响了冷却水的供给效果。

3. 冷却水质量下降:由于循环使用,冷却水中会积累各种杂质,导致水质下降,加剧了设备的积垢和腐蚀情况。

二、优化策略改进针对上述问题,可采取以下优化策略改进:1. 完善冷却水循环系统设计:合理设计冷却水管道,并增设水流稳定器,保证冷却水的流量稳定性。

同时,根据连铸坯热装热送的热负荷,合理确定冷却水的供给量,防止温度过高,影响冷却效果。

2. 加强冷却水循环系统的维护与管理:定期进行系统巡检,及时发现和解决管道泄漏、设备老化等问题,保证系统的正常运行。

此外,需要配备专业的维护人员,定期清洗和更换冷却水循环系统中的滤网和滤芯,保持水质的清洁。

3. 引入先进的冷却水处理技术:采用适宜的冷却水处理技术,如化学水处理、生物净化等,有效去除冷却水中的杂质和微生物,提高水质的稳定性和纯净度,减少设备的积垢和腐蚀情况,延长冷却水循环系统的使用寿命。

4. 优化冷却水供给方式:采用可调节水源供给方式,根据连铸坯热装热送的实际需求进行灵活调节,确保冷却水的供给量与需要量相匹配,提高冷却效果。

5. 加强数据监测与分析:安装温度、流量等传感器,定期对冷却水循环系统进行数据监测,并进行合理的数据分析,及时发现问题并做出调整,确保系统的正常运行。

三、结论连铸坯热装热送中冷却水循环系统的优化策略改进对于提高生产效率、降低生产成本具有重要意义。

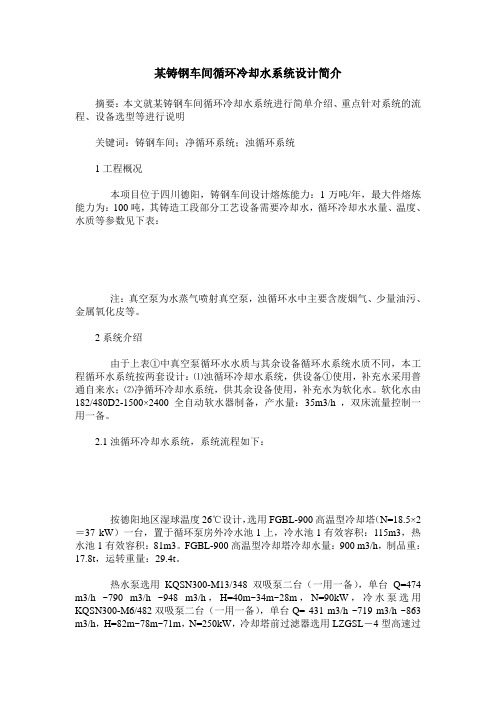

某铸钢车间循环冷却水系统设计简介

某铸钢车间循环冷却水系统设计简介摘要:本文就某铸钢车间循环冷却水系统进行简单介绍、重点针对系统的流程、设备选型等进行说明关键词:铸钢车间;净循环系统;浊循环系统1工程概况本项目位于四川德阳,铸钢车间设计熔炼能力:1万吨/年,最大件熔炼能力为:100吨,其铸造工段部分工艺设备需要冷却水,循环冷却水水量、温度、水质等参数见下表:注:真空泵为水蒸气喷射真空泵,浊循环水中主要含废烟气、少量油污、金属氧化皮等。

2系统介绍由于上表①中真空泵循环水水质与其余设备循环水系统水质不同,本工程循环水系统按两套设计:⑴浊循环冷却水系统,供设备①使用,补充水采用普通自来水;⑵净循环冷却水系统,供其余设备使用,补充水为软化水。

软化水由182/480D2-1500×2400全自动软水器制备,产水量:35m3/h ,双床流量控制一用一备。

2.1浊循环冷却水系统,系统流程如下:按德阳地区湿球温度26℃设计,选用FGBL-900高温型冷却塔(N=18.5×2=37 kW)一台,置于循环泵房外冷水池1上,冷水池1有效容积:115m3,热水池1有效容积:81m3。

FGBL-900高温型冷却塔冷却水量:900 m3/h,制品重:17.8t,运转重量:29.4t。

热水泵选用KQSN300-M13/348双吸泵二台(一用一备),单台Q=474 m3/h ~790 m3/h ~948 m3/h,H=40m~34m~28m,N=90kW,冷水泵选用KQSN300-M6/482双吸泵二台(一用一备),单台Q= 431 m3/h ~719 m3/h ~863 m3/h,H=82m~78m~71m,N=250kW,冷却塔前过滤器选用LZGSL-4型高速过滤器二台,单台最大滤水量:500m3/h,冷、热水泵均设在循环泵房内,高速过滤器设置在循环泵房北侧室外地坪上。

2.2净循环冷却水系统,系统流程如下:按德阳地区湿球温度26℃设计,选用FGBL-700高温型冷却塔(N=15×2=30kW)二台,置于循环泵房外冷水池2上,冷水池2有效容积:210m3,热水池2有效容积:135m3。

循环冷却水系统生产运行问题分析

薄, 从而使养分的传递速率及废物 的移 出速 率增大 , 使生物 黏泥 增厚 。综合考虑流速 对腐 蚀结垢 的影 响, 环水 的流 速宜 选择 循 . / , 沉积率 、 垢层厚度 达到最低 清洗和预膜工作被称为循环水 系统化学处 理的预处 理。对 在 10m s此时的瞬时污垢热 阻值 、 值 J 。温度对生物膜 的生长也具有很大影响 。 于新 系统 , 主要是清除设备和管道 中的碎 屑 、 杂物 和尘土 以及 冷 却设备 的锈蚀 和油污 , 以便提高预膜效果 , 减少 腐蚀 和结 垢。对 对循环水系统中的微 生物 引起 的腐蚀 、 粘泥 的控制方 法有 : 控制循环水 中的含氧 量 、H值 、 P 悬浮 物和微 生 于老系统 , 主要是清 除冷却 设备 中的垢 、 黏泥 和金 属腐蚀 产物 。 选用耐腐蚀设备 ; 6 在防腐涂 料中添加杀生剂 , ] 抑制 微生物 的 循 环水 系统的预膜是 为了提 高缓蚀 剂的成 膜效果 , 常在循 环水 物养料等指标 - ;

板坯连铸机冷却水系统的完善与应用

足够 强 度 的坯壳 来 支撑 芯 部钢 水对 铸 坯 外壳 产生 的静 压 力 ,保证 正 常生产 不漏钢 。 生产 中对软 水流量 、流 在 速 、压 力控 制和 软 水 的水质 都 有严 格 要 求 。因此 , 结 晶器软 水冷 却系统 设计对 于 连铸生产 至关 重要 。 1是 图

1 结 晶器软水 系统

(. ni gB y o 1 Xi a a irn& Sel o t. Sf i8 0 2 , C i ; jn I t .Ld,lrmq 3 0 2 hn eC l i a 2 C S n ier gC .Ld, C o g ig 4 0 1 ,C ia . IDI gn ei o t. h n qn 0 0 3 hn ) E n

窄 面左侧

结 一

圣.

结

事

i 戒 一水 I撕 訇 [ 冷 却 侧 水 宽 供 面器 外晶 内

窄面右讨

圣.

足工 艺 基本 功 能 的基 础上 ,对 原 有软 水 系统 功 能进 行 了完 善 ,通 过必 要 的 管道 衔 接及 阀 门控 制来 满足 实 际 需求 ,如 图 2所 示 。

的滞水,避 免设备和 管道冻结或冻 裂,提 高了环境适应

性 ,延长了设备寿命,保证 了稳 定生产 。

() 3 二冷密闭室 内管道采用耐腐蚀 的不锈钢 管道 , 减

少了管道 内部腐蚀物 质进 入设备 本体 内部 ,防止了本体 内部水流不 通畅引起导 热不均造成 的轴承抱死 ,分节辊 断轴等故障 。

某北方钢铁 ( 团)公司炼钢厂新建 了 4台板坯连 集 铸机,其冷 却水 系统 包括四部分,结 晶器 软水 冷却系统 、 设备净环水 冷却 系统 、二次 喷淋浊环水 冷却系统和事 故 冷却水系统 ,全部 由连铸泵房统 一供给 。每 台连铸机 的 水系统 分别 由一根共用母管抽头接支管到相应的连铸机, 压 力流量 由共用母管来保证 。

关于铝加工行业的节能减排-铸轧机生产线的循环水

关于铝加工行业的节能减排-铸轧机生产线的循环水的回用系统及熔铝炉、保温炉的除尘系统【摘要】当前全社会倡导低碳环理念,作为铝加工行业应该充分做好节能减排工作,节能减排是铝加工企业当前的战略任务,必须通过技术创新、设备改进、资源利用等方面多作文章作好文章。

从而实现真正的铝加工企业可持续发展,科学发展。

当前铝加工行业应该从铸轧机生产线的循环水的回用系统及熔铝炉、保温炉的除尘系统方面出发,实现技术革新从而达到节能减排的目的。

【关键词】节能减排;铸轧机生产线;除尘系统节能减排成为当今铝加工企业迫切需要解决的问题,本人从铸轧机生产线的循环水的回用系统及熔铝炉、保温炉的除尘系统两方面出发,设计了一些新方法和策略从而达到铝加工企业做到环保节能减排。

一、铸轧机生产线的循环水的回用系统铸轧机应该实现闭路循环,这样就可以实现水不和大气接触的目标,从而实现水的无污染,无污染就可以充分实现回收循环利用。

铝铸轧机的铸轧辊肩负着水冷结晶器任务和普通热轧辊任务,因此在结晶过程中液态金属与轧辊之间就会产生强烈的热交换,这就要求具备足够压力及流量的循环冷却水来实现冷却轧辊辊套的作用,从而保证铸造过程能够稳定有效连续地进行工作。

热交换过程主要走向是:液态金属到铸轧辊套然后循环冷却。

因此在这样的环境下板式换热器降温方式主要依靠借助厂区循环水泵站提供的冷却水(二次水),这二次水可以通过循环系统产生,而不需要重新加水,这样就可以充分实现水循环。

通过板式换热器换热,这样就可以使一次水冷却降温,因为只有降温的水才可以进入循环系统实现而次水利用。

这种降温方式的利用可以实现水资源的二次利用,从而达到节能减排的效果。

其原理设计图如图1所示。

图2铸轧机生产线的循环水的回用系统在水循环利用过程中一个重要的难题就是如何实现冷却,为更好的实现冷却更好的实现水循环利用专门设计了一个密闭冷却塔,这个冷却塔的物理模型将按照一定设计规则来实现,具体如图2所示。

主要设计了降温的一次水进人首先进入到密闭冷却塔的冷却盘管中,这样循环泵就会将冷却塔底池中的二次水转抽吸到喷淋管中,而喷淋所处的位置比较特殊,专门把其放在冷却盘管的外表面,这样就可以吸收盘管内一次水的热量,从而促使一次水的温度得到有效降低。

工业压铸冷却水的纯水处理方案

工业压铸冷却水的纯水处理方案摘要:为了提高燃油效率,全铝发动机的铸造有更高的要求,本文通过实例对连铸生产工艺进行探讨,针对铸造过程中遇到的冷却水问题提出处理方法,为类似项目在设计和实施过程中,提供解决方法和技术参考。

关键词:铸造业;冷却水;纯水工艺一、项目概况本项目为新建压铸厂房,规划有6台7000T压铸机,主要用于铸造全铝发动机部件。

二、设计原理全铝连铸的生产工艺,温度的控制范围及稳定性对成品质量起着决定性作用。

从铝水进入铸造机,通过冷却水的冷却后形成铸坯。

铸坯在整个传送过程中的降温较为固定,一般情况下,出坯温度(送到机台的压力为0.4~0.5Mpa可设定,温度夏季≤32℃,25℃≤其他季节(温度可设定)≤32℃)。

系统中,水泵从铸造机产生的热水集水箱,抽水送至冷却塔,冷却后自流到集水箱,二次水泵从集水箱抽水,经过过滤器后送到压铸机,后回到集水箱工艺如下:自来水—纯水系统—热水箱—冷却水泵—冷却塔--集水箱--二次水泵--过滤器—恒水器—铸造机。

三、冷却系统作为压铸工厂生产保障系统,本设计主要实现以下目标:1、性能稳定可靠铸造温度和铸造速度对铸坯出坯温度有着直观的影响:(1)铸造温度过高,过冷度增大,会引起铸坯裂纹、晶粒粗大、柱状晶等铸坯缺陷,出坯温度增高。

(2)铸造温度过低,会引起铸坯内应力大(易产生轧制缺陷)、缩孔(影响填充)、及工艺控制失败。

(3)铸造速度过快,易引起铸坯冷却不足及冷却不均现象的发生,易产生铸坯断裂、缩孔、柱状晶等铸坯缺陷,导致出坯温度高,产品质量波动大。

(4)铸造速度过低,易产生轧制缺陷,出坯温度有所下降。

本设计首先从理论计算满足使用需要,结合多年现场积累数据持续优化设计,要求冷却水系统具有高稳定性,避免冷却水系统故障或停机,影响生产率和产品质量。

2、高效节能冷却系统在低负荷时间时,可依负荷开启设备台数,水泵变频自动控制,冷却塔自动控制,变频恒压供水。

系统节能高效,运行成本低。

铝电解铸造冷却水循环节能分析

2 1 工作原 理 . 系统 采 用 数 字 PD 控 制 技术 ,PD 参 数 整 I I

定和调 整实行在线控制 ,通 过对 系统压 力的检

测 ,根据水 压 的大 小 对 铸 造 循 环 水 采 用 PD 控 I

制和 P D控制 ,使系统实现快速、稳定 的输出。 工作原理如图 1 所示 ,将管网的实际压力经反馈

冶 金 能 源

1 2

Vo . 5 No. 12 5

S p .0 6 e t2 0

ENERGY OR ~ TALL F Ⅱ URG I CAL I NDUSr RY

冷却过铝锭后的热水通过管道抽送到冷却塔进行 冷却,这样 ,形成往复循环再利用的过程。

2 恒 压供水 控 制原理

c roai f l al tdQi h i rn h e c n rl o e s u r a dao t s b r t o p rt n o  ̄ mi n a b a c ,an w t d t ow r b u o ai wae o C n i e g o om ip f i c r

Ya g Li g Ya g L h a n n n u ui

( hn u nu C mpn n h i rnh C ia miim o a yQig a B a c ) Al

A ̄ ta t I l so oav r t fi tt n f d pigdrc ria emo ee i igi lmiu r c nal int ai yo mi i so o t iet an g d xs n au n m u e l ao a n d t n

drl a drc ce I mv dta h ido o t l d eh sma ya v tg ho g o aig cen ey l. ti p e h tt ekn fcn r s o mo a n d a a stru h cmp rn n iv sme t t n et n h ̄ n f s ei . t

基于铝合金铸造过程控制的液压系统和水冷系统设计

2018年 3月上 世界有色金属53机械加工与制造Machining and manufacturing基于铝合金铸造过程控制的液压系统和水冷系统设计王文兵(广西柳州银海铝业股份有限公司,广西 柳州 545006)摘 要:通过对铝合金铸造过程的分析,明确铸造速度和冷却强度是过程控制关键点,进而对铸造机液压系统和水冷系统的设计理念进行了分析探讨。

关键词:铸造机;液压系统;水冷系统中图分类号:TG27 文献标识码:A 文章编号:1002-5065(2018)05-0053-2Design of hydraulic system and water cooling system based on aluminum alloy casting process controlWANG Wen-bing(Guangxi Liuzhou Yinhai aluminum Limited by Share Ltd, Liuzhou 545006,China)Abstract: Through the analysis of the casting process of the aluminum alloy, it is clear that the casting speed and the cooling strength are the key points of the process control, and then the design concept of the hydraulic system and the water cooling system of the foundry machine is analyzed and discussed.Keywords: casting machine; hydraulic system; water cooling system熔炼与铸造是变形铝合金材料制备与加工的第一道工序,也是控制冶金质量的关键工序。

连铸机铸坯冷却系统优化改造分析

连铸机铸坯冷却系统优化改造分析摘要:在中国,连续铸造工艺的发展,对连续铸造装备的研发起着举足轻重的作用。

连铸结晶器与二冷系统是连铸过程中的关键环节,对其进行工艺优化是改善连铸过程质量的关键。

为此,某大型钢铁企业,就其连铸过程中出现的主要问题,对连铸过程进行了系统优化研究。

该项目的实施,一方面可以为改善连铸过程中的连铸过程提供理论依据;另一方面,本项目的研究成果将为提高我国钢铁企业的产品质量、降低成本等提供重要的理论支撑。

关键词:连铸机;铸坯;冷却系统1某集团炼钢厂连铸机二次冷却系统基本情况在某钢铁企业的连铸机组中,应用了冷却水喷射技术对钢坯进行了二冷。

该二冷配水系统以静态配水为主。

通过人工与自动两种水力配比的自动配比方式,实现二冷段水力配比与连铸速度的科学配比。

其中,影响熔体质量的主要因素有:连铸钢种的主要组成部分、熔体温度等。

在实际操作中,控制系统主要依据这两个要素对各个层级的冷却水进行分配。

在连铸过程中,技术操作数据都保存在PLC控制系统中,而技术操作数据则需要人工操作。

2连铸机铸坯冷却时遇到的问题首先,由于结晶器水间隙不能调整,导致铸型极易发生变形,且很难调整。

足辊的调节比较困难,调节幅度也比较小。

在多数情况下,弯管的要求得不到保障。

其次,由于二冷部分具有较高的局冷强度,使铸坯产生了很大的热应力,极易产生各类质量缺陷。

另外,由于二冷喷嘴支架为钢管悬臂式,在使用过程中极易产生变形,使得二冷喷嘴之间的相对位置发生改变,造成二冷喷嘴中性点的降低,从而使得二冷喷嘴的冷却效率降低,对铸坯质量也有较大影响。

3连铸机铸坯冷却系统优化改造分析3.1结晶器优化改造分析(1)结晶器试运行存在的问题在连铸过程中,发现了连铸机存在的两个主要问题。

①在结晶器运转时,很难对水套的上端孔进行有效的紧固,装好后又很难对其进行调节。

该现象将造成以下两方面的问题:一是造成铸型水套筒与铜管间间隙不均,降低了铸型水的冷却效率;二是使铸型水套筒变薄,使铸型表面强度降低。

连铸机铸坯冷却系统优化改造分析

连铸机铸坯冷却系统优化改造分析摘要:随着社会的进步和国民经济的发展,人们在日常生产及生活活动中对各种资源的需求越来越高,对于金属资源开发与利用效率的关注程度日益提升。

连铸机属于炼钢厂最主要的生产设备之一,其运行效果将直接影响到钢材产品的生产质量。

本文主要以某炼钢厂生产运行实际情况为例,探讨了连铸机铸坯冷却系统的优化改造措施。

关键词:连铸机铸坯结晶器二次冷却各种现代高新科技的发展为我国工业生产注入了新的活力,对现有设备的升级改造也成为了促进社会生产力发展的主要途径之一。

如何在充分了解连铸机铸坯冷却工作原理的前提下实现对系统的合理升级改造,促进生产质量和生产效率的提升,值得我们深思。

1、冷却系统对铸坯质量的影响由中间包流出的液态钢经冷却获得铸坯的过程当中,需要进行一次冷却与二次冷却。

其中,一次冷却主要在结晶器当中开展,凝固成为具备一定强度和刚度的坯壳,中心仍为液态钢水,为使铸坯可以继续凝固,在结晶器出口至拉矫机之前这一段区域当中配置喷水冷却装置,称之为二次冷却。

连铸机中所配置的二次冷区装置主要作用在于对铸坯实施有效的冷却措施,结合铸坯钢种、拉速以及断面等因素,对喷嘴水量进行合理控制,从而实现对冷却强度的调节,让铸坯可以完全凝固。

在此过程中,需要对铸坯作支撑与导向处理,使其可以沿着预设轨迹进行移动。

与一次冷却相比,二次冷却对于连铸机实际生产效率、生产质量以及消耗指标的影响更大。

铸坯传热的影响因素包括钢材种类、钢水温度、一次冷却、二次冷却、铸坯断面以及拉速等。

上述因素不仅会对铸坯热量传递形成决定作用,还与铸坯生产质量直接相关【1】。

当连铸机设备及生产工艺固定的前提下,对铸坯热量传递的影响因素,只有二次冷却能够实现有效控制。

倘若采取强冷方式作二次冷却处理,能使铸坯凝固的速度更快,提升拉速,可以在一定程度上促进连铸机生产效率的提升。

但因为铸坯断面温度应力的提高,非常容易使铸坯遭到破坏,对生产质量产生不利影响。

铝带坯铸轧机流槽液面自动控制系统

铝带坯铸轧机流槽液面自动控制系统当铸轧速度、铝液温度和铸轧辊冷却强度一定的条件下,前箱液位直接影响铸轧带坯的厚度。

同时为了保证铸轧过程的连续性,当铸轧速度变化时,所需金属流量应稳定在一定的范围内。

为保证前箱中的液位稳定,目前国内通常采用二级控制:第一级控制保温炉流口处流槽中的液位;第二级控制前箱中的液位。

保温炉流口处液位控制主要通过人工观察前箱液位后,手动调整保温炉流口塞杆;这种方法存在一个问题,就是塞杆动作幅度大,铝液速度变化快,造成液面冲击大,液位不稳定。

由此引起板表面虎皮纹,晶粒粗大等质量问题。

同时也大大制约了轧机的速度。

严重时还有可能引起断流,溢流,断板等生产事故。

我公司设计制造铝带坯铸轧机流槽液面自动控制系统,是通过高精度位移传感器检测液面波动情况,经过plc实时计算,采用伺服电机精确传动,可以精确控制流槽液面的高度。

一、基本控制原理激光发出稳定的光源,在铝带坯铸轧机保温炉流口处流槽液面升降的形成斑点,液面波动会使斑点的大小发生变化通过高精度CCD传感器测量斑点变化从而计算得出液面位移量,将位移信号传递送到PLC,通过PLC控制控制直流伺服电机启、停及正、反转,然后再通过机械装置带动保温炉口塞杆作直线运动,改变保温炉出流口的面积,从而改变铝液的流出量,保证了流槽液面在一定精度范围内的恒定。

二、主要技术性能(此是设计参数,不作为最终系统参数)1、激光CCD位移传感器测试距离:<900 mm测试范围: <500 mm光源: Laser diode 635 nm(visible red light)激光功率:< 1 mW, FDA Class II 输出方式: 数字分辨率: 0.1/0.01" (1/4096 of fullscale depending onoutput used)线性度: ±0.2% ofMeasurement range> 工作温度:<652、执行器执行长度: 6mm to 50.4mm最小步进精度: 0.03175mm执行重量< 2 kg (22lbs)工作温度: 175 °C电源24 VDC (18-32 VDC), 500mA信号输入方式数字3、操作器产品特点:1,五位数字显示,可设置小数点2,参数设置两级加密3,可设置系数,缓冲过量值E,惯性补偿值L,目标值F,现行值(或称基准值)4,断电保持当前高度,5,马达运转机构故障自动检测,遇到马达或传感器故障,自动停止马达运转,6,工业标准,高强度金属外壳、7精度+-0.1mm8点动范围0.1-0.9mm。

铸钢行业循环水系统背景分析

铸钢行业循环水系统背景分析

铸钢行业中循环水系统的使用主要是为了冷却、加热、清洗以及回收利用水资源等目的。

由于铸钢行业生产过程中产生的高温炉渣、废水、废气等污染物很多,因此使用循环水系统可以有效地控制这些污染物的排放,降低环境污染。

从整个行业的角度来看,铸钢行业的发展伴随着工业化进程的发展,随着国家环境保护政策的逐步完善,环保问题越来越受到行业和社会的关注。

因此,使用循环水系统已成为铸钢企业环保必备手段之一。

同时,循环水系统的使用也可以降低企业的生产成本,提高企业的利润率。

但是,循环水系统的使用也面临着一定的挑战。

例如,水质问题是一个重要的面向,由于铸钢行业生产过程中产生的高温炉渣等会影响水质,因此需要通过提高水的循环使用率和采用适当的处理技术来解决这一问题。

此外,循环水系统的维护也需要一定的技术、人力和财力投入,否则会影响系统的正常运行,增加企业的生产成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轻

合

金 加

工 技 术

%!!*,]62( %’F ^ **

铝带坯铸轧机循环冷却水系统分析

曹学军, 赵先新, 武彩霞

秦皇岛 河北 ( 渤海铝业有限公司,

!""!!!)

摘要: 对铝带坯铸轧机新的循环冷却水系统的使用工艺、 电气控制、 系统特点进行了阐述。 关键词: 铝带坯; 铸轧; 工业局域网; 交流变频 中图分类号: #$%&’(’ 文献标识码: ) 文章编号: (%!!*) *!!+,+%-. **,!!*&,!-

!"#

交流变频技术 本系统的电机调速, 采用了 !"#$#%& 公司的大型交

流变 频 装 置 , 此设备使用全数字功能菜单, 功能强大, 调试简单,过载能力强,可选用 !’()(*! +,-.’/0! 接口、制动组件、滤波器等。本循环水系统配有 1 台 使用变频设 233 45、 6 台 33 45、 6 台 78 45 交流电机, 备, 使系统可以平滑启动, 更降低了电网的扰动; 在系 统运行过程中, 可随时根据水压、 水量、 水温、 水位设定 值及其反馈值分别调整各电机转速达到系统稳定运行 的目的。

冷水池 循环水泵 "X%’(&\ 板式换热器 "X-.(-\ 冷却塔

*

使用工艺过程

本循环冷却水系统可分为开路循环和闭路循环、

水质处理三个部分。系统运行由计算机网络控制, 根据 生产负荷调整水量、 水压以达到经济运行等目的, 并具 有完善的辅助功能, 下面分别进行分析。

8,* )*,*ZH[,*Z. Y,*Z%

!

电气控制系统

控 制 系 统 主 要 采 用 $>?,?@A 公 司 的 工 控 技 术 , 以

.3- 及 下 设 分 站 之 间 通 讯 。 本 系 统 中 , .9512J<$%K.

网 硬 件 部 分 由 中 央 处 理 器 上 $26(42- H0$& "#’ %

运用了工业局域网、 交流变频器等尖 .3- 为控制中心, 端技术; 另外, 通 过 工 控 计 算 机 使 用 BC@D?EFGE? 公 司 的 2=45<-/ 软 件 , 开发了人机对话视窗, 在远程计算 机上可监视和操作现场所有设备,使系统自动化程度 达到了新的高度。 下面分别对系统各部分逐一 系统控制框图见图 ", 介绍。

A3A

系统技术参数 (*)系 统 总 装 机 容 量 U * *++(’% O>N 工 作 电 机 容

过滤器

循环水泵

熔炼炉 "X&"(*\ 热水池 液压阀站 溢流

循环水泵

)Y,*

量 U ++’(-% O>N 备用电机容量 U -’V(" O>。 (%)开 路 循 环 系 统 总 循 环 水 量 U * &"" A-!K; 冷却 收稿日期: %!!*,!V,%! 作者简介: 曹学军(*’"",) , 男, 河北衡水人, 工程师。

铸轧冷却水系统的水温、 水压、 水量、 水质状况, 对 铸轧铝带坯板形的控制和铸轧设备的正常运行有重要 的作用。我公司先后投产了 . 条铸轧生产线,尤其是

水温, %’(&W8。 冷却 (-)闭路循环系统总循环水量, * -"%(. A-!K; 水温: 单台冷却水量: -%(&W8; %+%(. A-!K。

图!

闭路冷却水系统流程

!"$

水质处理系统 ())为保证水质, 开、 闭路循环均增设了水旁滤系

%"%

工业局域网 本 系 统 使 用 了 $2060=$ $2=0- 3!((! 版 )网 和

统, 开路旁滤系统采用了 ./0%"## 单流式机械过滤器; 闭路旁滤系统采用了以色列碧清过滤设备有限公司生 产的 123456(4 自清洗过滤器。工艺管路分别见图 )、 图 !。 (!)闭 路 循 环 冷 却 水 系 软 化 水 , 由 ! 台 789%:: 型钠离子交换器提供, 城市自来水经软化补入闭路水罐。 (") 开 、 闭 路 冷 却 水 浊 度 、 ;/ 值 、 电 导 率 采 用 投 12$/09%95$065<=4 公司进口检测设备在线监测, 加药剂由系统 .3- 控制计量泵自动工作完成,也可人 工投入。

9

结束语

这套循环冷却水系统的投入使用,完全满足了我

7

系统的特点

本铸轧机循环冷却水系统与传统水冷却系统相

本系统连续运行, 始 公司铸轧生产的需求。近 9 年来, 终处于良好状态, 未出现任何影响生产的故障, 而且提 高了我公司的铸轧板坯质量, 提高了铸轧生产率, 取得 了其应有的效果。

加压泵 过滤器

板式换热器 "*"!X!Y 铸轧机

-%"

J+%)W"

/9%)W&

&台

H0$&")+ %"<()) 开 发 了 扩 展 单 元 。 .3- 系 统 采 用

使自动化任务转化成 $>?,?@A 公司的 $40.& 编程软件, 、 控制系统流 为程序完成。 该软件可使用梯形图(3(K) 程图(-$1) 、 语句表($43) 更增加了功 " 种语言形式, 能块语言, 指令丰富, 使用方便。

!

-J)

.9512J<$%K.

B>@DCFA 操作系统下的良好人机界面 (662) 应用程

序。 2=45<-/ 软件包括两个主要部分: B>@DCF6GT?E 和 以及 H 个实用程序V诊断程序。 B>@DCFU>?F?E, B>@DCF6GT?E 系开发环境,使用面向对象的图形元件创建动画式且 触敏显示窗口,这些显示窗口在本系统中通过 $2=0-

闭路冷却水主要负责铸轧机用冷却水。其流程图 见图 !。水由 " 台 "##$%&’( 型水泵(! 台工作, ) 台备 分两路送出, 经板式 用)从 ! *)+# , (-%")水罐抽出,

"

换热器(& 台) 后, 分五路送到每台铸轧机, 然后经回水 总管返回 ! *)+# ," 水罐。

冷水罐

循环水泵

"*"+X+Y

/0123454 67 859:;21<50= 866250= >1<?9 @34<?A 769 /2;A505;A @<95B 814<?9

8/C D;?,E;0F GH/C D510,I50F >J 815,I51

!"#$%& ’()*&+&)* ,+-)./0&1. 2#34 5/-34 6&+$)%+7-%# 8998884 2$&+%:

交流变频器 ()!Z 站)

图"

系统控制框图

3! 网与 .3- 系统 2"5 数据实现动态链接; B>@DCFU>?F?E %"! &’( 部分

作 为 设 备 控 制 中 心 的 .3- 系 统 ,采 用 了 $>?,?@A 系运行环境,用来运行由 B>@DCF6GT?E 创建出的图形 界面。因此, 当设备运行时, 在远程工控机上, 可以监视

&Q、 .Q 生产线引进了法国 R?:K50?3 铝 业 工 程 公 司 设 计

制造的 S;AT6 -8’"! 高速薄带坯铸轧机,该轧机可生 宽度为 % !!! AA 的铝带坯, 最高铸轧 产厚度为 & AA, 速度为 & A!A50, 是全球宽度最大的铸轧机。为此, 旧的 循环水系统已远不能满足铸轧生产的需求,为了更好 地发挥铸轧机的潜能, 我公司于 *’’+ 年上了一套新的 铸轧机循环冷却水系统, 主要用于铸轧辊冷却、 液压系 统冷却和熔铝炉体关键部位冷却,该系统使用工艺先 进, 控制系统国际领先, 为我公司生产高质量的铸轧铝 卷提供了保证。

!

-.< $2=0-

$2=0- 3!

!

接口板 接口板

!2"5 域%"#人机操作视窗 在两台工业控制机上 L 安装了 BC@D?EFGE? 公司功

26"#’-

2"5 域

由此创建出运行在 6>QECACRS 能强大的 2=45<-/ 软件,

!

-.<

交流变频器 ("Z 站)

!!

-.<

交流变频器 (+Z 站)

A3B

开路循环系统 开路冷却水系统主要负担熔炼炉、液压阀站工艺

用冷却水及板式换热器低温侧用冷却水。流程图见图 开路冷却水由 - 台 -!!@,.V/ 型水泵(% 台工作, *。 *台 抽出, 分 % 路送 备 用 )从 ! X*V! A-(8,*)冷 却 水 池 , 出, 一路送入 . 台 /271 Y1P12 板式换热 器 , 与闭路冷却 水进行热交换 , 然 后 经 % 台 R)Y@( ! ),V.! 型 中 温 低 噪方形逆流冷却水塔冷却后, 返回 ! X*V! A- 冷却水池; 另一路送入熔炼炉、 液压阀站, 然 后 返 回 ! X.! A(8, 水再经 % 台 *@G!!,*.!,-*. 型水泵(* 台工 %)热水池, 作, 抽出水量大于热水池返回水量, 送 * 台备用)抽出, 入开路冷却水系统冷却塔前回水总管,经冷却水塔降 温后进入冷却水池, 冷水池多余水量溢流回热水池。

$2060=$ .9592J<$%K. 网 。 $2=0- 3!((!)网 主 要