铝板带轧制过程

铝铸轧工艺及质量研究

第一章铸轧的基本原理第一节铸轧原理的简单介绍连续铸轧工艺是液体铝连续通过旋转的结晶器(铸轧机)制成毛坯同时轧制成为板带的一种金属铸轧方法。

铝带坯连续铸轧工艺是八十年代从国外引进的一种先进的生产工艺连续铸轧即铸造和轧制的过程,通过供料嘴从铸轧辊的一侧源源不段地供应液体金属铝,经过铸轧辊的连续冷却,铸造,轧制,从铸轧辊的另一侧铸轧出铸轧板,同时进,出铸轧区的金属量始终保持平衡,使之达到连续铸轧的稳定过程,具体内容如下。

液体金属铝通过供料嘴进入到铸轧区时,立即与两个相转动的铸轧辊相遇,液体金属铝的热量不段从垂直于铸轧辊辊面的方向传递到铸轧辊中,使附着在铸轧辊表面的液体金属铝的温度急剧下降,因此,液体金属铝在铸轧辊表面被冷却、结晶,凝固。

随着铸轧辊的不段转动,液体金属铝的热量继续向铸轧辊中传递,并不段被铸轧辊中的冷却水带走,晶体不段向液体中生长,凝固层随之增厚。

液体金属铝与两个铸轧辊基本同时接触,同时结晶,其结晶过程和条件相同,形成凝固层的速度和厚度相同,当两侧凝固层厚度随着铸轧辊的转动逐渐增加,并在两个铸轧辊中心线以下相遇时,即完成了铸造过程,并随之受到这两个铸轧辊对其凝固组织的轧制作用,并给以一定的轧制加工率,使液体金属铝被铸造,轧制成铸轧板,这就是连续铸轧的基本原理。

第二节铸轧的工艺流程铝水→静置保温炉→除气箱→过滤箱→供流系统→铸轧机→喷涂系统→剪床→卷取。

1.2.1 熔炼铝锭装入圆炉中,加以高温融化,待熔融后有一定温度时在其中加入金属溶剂并搅拌,使金属溶剂达到一定的含量既可倒炉,将铝水倒到静置炉内。

1.2.2 保温静置炉内的液态铝并不是马上就进入下一道工序需要一点点流过去,因此在静置炉内保温。

1.2.3 除气铝水从静置炉流出在除气箱内除气保温,继续流往下一工序。

除气箱有两个腔体,一个是除气用一个是加热或保温。

1.2.4 过滤过滤是在过滤箱内完成的,过滤箱腔中安装有过滤片,有来过滤,此工序的质量直接关系铸轧板的质量,过滤彻底则无夹渣,不彻底则会有质量问题。

谈谈热轧铝板带材生产线工艺及设备特性

谈谈热轧铝板带材生产线工艺及设备特性引言随着我国经济水平不断的发展,我国对铝需求也在不断增长。

为了适应市场需求,增加产品种类、优化产品结构、提高经济效益。

以某企业为例,建设了一条板带生产线。

包括热轧和冷轧及精整生产线两部分。

一、热轧生产线1、生产工艺流程如图:1.1加热工艺在生产过程中,在进行热压时需要铸锭由熔铸车间铸出,或者外购合格铸锭。

原料仓库内的起重机将铸锭吊放在设于原料仓库内的铣面机组上料端辊道,辊道将其送至铣面机工作台,对中加紧铸锭后铣削铸锭上表面、两个上侧倒角表面和一个垂直侧面,然后利用铸锭翻转装置,铣削铸锭下表面、两个下侧倒角表面和另外一个垂直侧面。

铣削完成后,铸锭转移到铸锭输出辊道上。

铸锭经铣面机组铣面(铣边)后,由吊车吊运至推进式加热炉炉尾上料辊道上,经辊道运输送至加热炉尾部,经翻锭设备将其翻转90°后,再由推锭装置将坯料推进加热炉内加热(均热)。

坯料加热到420-530°C后,由出锭设备将坯料从加热炉内取出,再由出炉侧的翻锭设备将加热好的坯料翻转90°。

而后由铸锭输入辊道运输送往粗轧机组进行轧制。

途中由设在运输辊道上方的铸锭清理装置向铸锭上下表面喷射0.7MPa的乳化液,以清洗铸锭表面的污物。

1.2、对铝板的轧制工艺分两个环节,粗轧和精轧。

粗轧机组是生产过程中的重要环节,它的作用是把不同大小的坯料按照产品要求轧制成中间坯,然后供给精轧机组。

经过喷射清理后的铸锭才能进入粗轧工区进行轧制。

粗轧机组由立辊轧机和水平四辊轧机组成。

铸锭首先在立辊轧机进行轧边,然后进入四辊轧机进行轧制。

在往复轧制过程中,轧边机可根据需要对坯料进行测压,从而获得轧制状态的边部质量。

立辊轧机为二辊式,下传动,液压调节轧辊开口度,具有APC控制功能。

四辊粗轧机设有电动/液压压上系统,可快速设定辊缝和在轧制过程中控制辊缝,保证轧件有较高的厚度精度。

四辊轧机设有工作辊正弯系统和分区冷却系统,可在轧制过程中控制工作辊的辊型,保证轧件板型良好。

轧制铝合金板带材典型工艺流程

轧制铝合金板带材典型工艺流程轧制铝合金板带材呀,这可挺有趣的呢。

一、原料准备。

咱得先有铝合金的原料呀。

这铝合金原料就像是做蛋糕的面粉一样重要。

它得是经过精心调配的,里面各种金属元素的比例都得合适。

比如说铝呀,再加上一些其他元素像镁、铜之类的。

这些原料要先进行熔炼,把它们都化成液态,就像把各种材料放在大锅里煮成一锅美味的汤一样。

然后呢,要进行精炼,把里面的杂质都去除掉,让这铝合金变得更加纯净。

这就好比是把汤里的渣滓都捞出来,只留下精华部分。

之后呢,通过铸造的方式把液态的铝合金变成铸锭,这个铸锭就像是一块大砖头,不过它可是很有价值的铝合金大砖头哦。

二、热轧工序。

有了铸锭,就可以进行热轧啦。

热轧就像是给铝合金做一场剧烈的运动呢。

把铸锭加热到比较高的温度,然后通过轧机进行轧制。

轧机就像两个超级大力士,把铸锭一点点压扁、拉长。

这个过程中,铝合金会发生很多变化,它的内部组织会变得更加均匀,就像一群小伙伴重新排好队一样。

而且热轧可以让铝合金的形状变成我们想要的板带材的雏形,虽然还比较粗糙,但已经有那个样子了。

在热轧的时候,要注意控制温度、轧制速度和压下量这些参数。

要是温度太高了,铝合金可能会变得太软,容易出现缺陷;要是温度太低了,那又会变得太硬,轧不动呢。

轧制速度也很关键,太快了可能会出现一些不稳定的情况,太慢了又会影响生产效率。

压下量就是每次轧制的时候把铝合金压扁多少,这个得根据实际情况来调整,就像给铝合金量身定制减肥计划一样。

三、冷轧工序。

热轧完了之后,就轮到冷轧啦。

冷轧就像是给已经初步塑形的铝合金来一场精细的美容。

冷轧是在室温下进行的,它可以让铝合金板带材变得更加光滑、平整,尺寸精度也更高。

冷轧机就像一个超级精密的按摩师,把铝合金一点点地调整到最佳状态。

不过呢,冷轧的时候因为铝合金比较硬,所以需要更大的压力才能把它轧薄。

在冷轧过程中,也有很多要注意的地方。

比如说润滑剂的使用就很重要,就像给按摩师的手上涂一点润滑油一样,可以减少摩擦,让轧制过程更加顺利。

轧制铝合金板带材典型工艺流程

下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!好的,我可以帮助你回答该主题。

以下是典型的轧制铝合金板带材工艺流程:1. 材料准备:首先,需要准备好铝合金板带材的原材料,包括铝合金板、铝合金带材等。

铝板铸轧工艺

铝板铸轧工艺

铝板铸轧工艺是指将铝合金材料通过铸造、轧制等工艺加工而成的铝板产品。

铝板广泛应用于航空航天、汽车、建筑、电子等领域,具有轻量、耐腐蚀、导热性能好等特点。

铝板铸造工艺包括连续铸造、半连续铸造和离散铸造等,常用的是连续铸造。

铸造时,铝合金材料先通过加热熔化成液态,然后借助铸造机械设备,将铝液注入模具中,在模具内部形成铝板原形。

经过冷却固化后,取出铝板原形,进行下一步的加工工艺。

铝板轧制工艺包括热轧和冷轧两种方式。

热轧适用于铝板材料厚度较大的情况,先将铝板加热至高温,然后通过轧机将铝板辊压成所需要的尺寸。

冷轧适用于铝板材料厚度较薄的情况,先将铝板加热至较低的温度,然后通过辊压机将铝板轧制成所需要的尺寸。

铝板铸轧工艺生产出的铝板产品质量优良,广泛应用于各行各业。

随着科技的不断发展,铝板铸轧工艺也在不断改进和完善,为满足市场需求提供了更多样化的选择。

- 1 -。

冷轧铝板带轧制规程计算程序

mH n u n m lb b n si c u ig t emo e so eo me e i a c .e sl t s n v r g r s u e ae i t d c d i g a mi u sa a d n l d n h d l f fr d r ss n e tn i sr sa d a e a ep e s r r r u e . l d t e e n o

关键词 : 冷轧 ; 铝板带 ; 制规 程 ; 轧 计算程 序

中 图 分 类 号 :P 1. 1 T 3 15 文 献 标 识 码 : B 文章 编 号 :0 9— 4 8 2 1 ) 1 0 1 0 10 5 3 (0 2 O —06 — 3

Ca c a o o r m o g l to s o lul t r Pr g a f r Re u a i n f Rolng Co d Ro l um i um a Ba s li l l ng Al i n Slb nd

轧 制 规 程 的计 算 在 轧 钢 生 产 中有 着 重 要 的意 义 。它 是 制定 工 艺制 度 、 整 轧 机 、 化轧 制 、 高 调 强 提 产 品质 量 、 大 产 品 范 围 、 分 合 理 地 挖 掘 设 备 潜 扩 充 力 、 现生 产过 程计 算 机 控制 的重 要依 据 。 同时 , 实 轧 制力 能 参数 也 被广 泛 的用 于机 械设 备 的强 度设 计与 校核 、 动设 备 的设 计 与校 核 中 。但 轧 制 规 程 的计 传 算 , 繁杂 又费 时 , 计 算 程 序 的 编制 与 应 用 , 计 既 该 使

作者简介 : 王德米 ( 9 1一) 男 , 18 , 天津市武清县人 , 工程师 , 现从事金 属压力加 工工作 。

铝合金扁锭轧制工艺流程

铝合金扁锭轧制工艺流程英文回答:Aluminum Alloy Flat Ingot Rolling Process.The aluminum alloy flat ingot rolling process involves several key steps to transform aluminum alloy ingots into flat, rolled products. The process typically consists of the following stages:1. Ingot Preparation:The aluminum alloy ingots are first heated in a furnace to soften them and make them more workable.The heated ingots are then homogenized to ensure uniform composition and structure throughout the ingot.2. Hot Rolling:The homogenized ingots are passed through a series of hot rolling mills to reduce their thickness and increase their length.Hot rolling is typically performed at temperatures above the recrystallization temperature of the aluminum alloy.The hot-rolled slabs are then annealed to soften them and remove any internal stresses.3. Cold Rolling:The annealed slabs are further rolled in cold rolling mills to achieve the desired thickness, width, and surface finish.Cold rolling is performed at temperatures below the recrystallization temperature of the aluminum alloy.The cold-rolled coils are then subjected to heat treatment processes, such as annealing or tempering, toenhance their mechanical properties.4. Final Processing:The cold-rolled coils may undergo additional processes, such as leveling, slitting, and edge trimming, to prepare them for specific applications.Inspection and testing are performed throughout the process to ensure the quality of the final product.中文回答:铝合金扁锭轧制工艺流程。

铝板带箔生产工艺

铝板带及深加工生产工艺流程铝板带生产流程扁锭铳面——扁锭加热——热粗轧(可逆)一热精轧(不可逆)——冷轧(切边、中间退火等)——精整(清洗、横切、拉弯矫直等)——热处理的生产工艺;中厚板生产流程:扁锭加热一热粗轧(可逆)——热精轧(不可逆)——精整(锯切等)的生产工艺。

一、热轧工艺1、原料规格:扁锭规格:(420 〜460mm )x ( 1000 〜2000mm )x ( 3600 〜 6800mm )。

扁锭的合金牌号:1xxx、3xxx、5xxx、8xxxx等。

2、设备构成:扁锭铳面机1台立推式扁锭加热炉2套2400mm四辊可逆式双卷取热轧生产线1条3、工艺流程及参数:⑴扁锭铳面扁锭铳面是为了去除表面的偏析瘤、夹渣、结疤和表面裂纹等,减少板片的金属及非金属压入缺陷,提高表面品质将规格为480*1500*6000的扁锭(重量11.66T ),推入铳面机对扁锭的两面及两边铳面,铳面机的运行速度0.2m/s,需要铳掉扁锭最大厚度为6mm, 一块扁锭铳掉铝屑重量383Kg,扁锭的吨铝产生的铝屑32.8kg。

⑵扁锭加热铳面合格的扁锭在立推式加热炉内进行加热,加热温度350℃〜550℃,加热时间5-8小时。

加热炉设有5个区,每区安装一台大流量的空气循环风机安装在炉顶,风机运行风速为10-20m/s,压缩空气消耗20m3/min ; 4个区共20个天然气烧嘴,分别安装在炉体上半部分的两侧,天然气约消耗1200Nm3/h。

⑶热粗轧将加热后规格为480*1500*6000的扁锭推入四辊可逆热轧机热粗轧,最大轧制速度可达230m/s,经过5〜13道次的轧制,最终将扁锭轧制到20〜160mm板坯。

⑷热精轧将热粗轧后的板坯在热精轧机组进行精轧操作,最大轧制速度可达480m/s,经过10-18个道次的轧制,生产出2.5〜16mm厚度的板卷。

二、冷轧工艺1、入口原料规格:卷材厚度:2.5〜15mm卷材宽度:880〜2000 mm卷材直径:桢10〜中2000 mm卷材重量:12.5t2、设备构成2000mm不四辊可逆冷轧机组2套40t中间、成品退火炉6台20m中厚板精密锯切机2套MK84180 ^8000数控轧辊磨床2台3、工艺流程及参数⑴冷轧2-15mm的铝热轧卷在四辊不可逆冷轧机组经过3-6个道次轧至成品厚度0.25〜0.7mm。

《铝板带轧制过程》课件

3 轧制参数控制

轧制参数的控制对于铝 板带轧制的成功至关重 要,因为轧制参数可以 控制铝板带的厚度、表 面光洁度等重要性能。

铝板带轧制的需求

生产率

生产率是铝板带轧制过程中 的重要指标,高生产率意味 着更快的加工速度和更高的 经济效益。

制品质量

制品质量是铝板带轧制最重 要的指标之一,高品质的制 品能够满足用户的需求,获 得更多的市场份额。

预轧

用预轧机进行预轧,把厚铝板带压成 薄铝板带。

冷却

冷却刚刚轧好的铝板带,以保证其质 量。

铝板带轧制的关键环节

1 热轧温度

热轧温度过高,易导致 铝板带的表面粗糙,且 塑性不易控制;热轧温 度过低,难以满足轧制 强度和韧性要求。

2 润滑剂

润滑剂在铝板带的轧制 过程中起到关键作用, 它可以降低轧制力,减 小摩擦阻力,进而提高 铝板带的表面质量。

《铝板带轧制过程》PPT 课件

这份PPT课件将会向大家介绍铝板带轧制的过程和应用,希望大家能够加深 对这个领域的理解。

铝板带轧制简介

定义

将铝板带材料通过加热和轧制,加工成所需 要的形状和厚度的一种重要加工方式。

应用领域

铝板带轧制应用广泛,可用于航空、航天、 船舶、汽车、建筑等领域。

历史

铝板带轧制的历史可以追溯到19世纪,当时 铝及其合金为人们所熟知。

环保要求

铝板带轧制过程中需要使用 润滑剂等影响环境的物质, 因此环保要求也是一个需求 方面的重要方面。

铝板带轧制的未来展望

技术创新

目前,铝板带轧制技术正朝着 高精度、低损耗、绿色化的方 向不断发展。

应用拓展

随着航空、航天、军工等行业 的快速发展,对于铝板带轧制 技术的应用场景也将会持续拓 宽。

铝板带轧制工艺原理(中英文)

The Mechanics of the Aluminum Sheet Rolling Process 铝板带轧制工艺机理The Mechanics of the Aluminum Sheet Rolling Process铝板带轧制工艺机理Index索引1. Preamble导言2. Casting2.铸造(i) Description(i) 描述(ii) Metal Filter(ii) 金属过滤器(iii) Casting Machines(iii) 铸造机(iv) Continuous Casters(iv) 连续铸造机3. Scalping3.铣削(i) Surface(i) 表面(ii) Edge(iii) Head and Tails(iii) 头和尾4. Preheating and Homogenizing4.加热和均热5. Hot lines5. 热轧线(i) Hot line table Geometry(i) 热轧线辊道几何学(ii) Configuration(ii) 配置(iii) Hot mill roll roughness(iii) 热轧机轧制粗糙度(iv) Roll grinding(iv)磨辊(v) Scratch brushes(v) 钢丝刷6. Hot rolling6.热轧7. Cold rolling7.冷轧(i) Reductions(i) 压下量(ii) Shape(iii) Surface finish(iii) 表面光洁度Fourth Annual Hiarc MeetingOctober 16-18, 1996Toronto, Canada第四届Hiarc年会1996年10月16日到18日多伦多,加拿大The mechanism of the aluminum sheet rolling process铝板带轧制工艺机理1. Preamble1. 导言During the rolling of aluminum sheet, particularly hot rolling many problems may arise. There is frequently an initial tendency to ascribe many of these to the coolant. Some of the issues in the circumstances are not coolant related. This paper describes the treatment of aluminum from casting to cold rolling in an attempt to give some insight into the many problems that can arise in the rolling process.铝板带轧制过程中,尤其是热轧,会出现很多问题。

《铝板带轧制过程》课件

轧辊调整

根据铝板厚度和宽度要求 ,调整轧辊间距和位置, 确保轧制精度。

安全防护设施检查

确保轧机的安全防护设施 完备,如防护罩、急停装 置等。

轧制参数的设定

轧制速度设定

根据铝板厚度、材质和轧机性能,设定合理的轧制速度,确保轧 制效率和产品质量。

压力与张力控制

通过调整轧机的张力, 保证轧制过程的稳定。

铝板冷轧后的处理

矫直与平整

对冷轧后的铝板进行矫直和平整,提高其表 面质量。

半成品处理

根据需要,对铝板进行退火、淬火等处理, 进一步调整其组织结构。

表面检查

对铝板的表面进行质量检查,确保无缺陷。

成品包装

对合格的铝板进行包装,便于运输和存储。

05

铝板带轧制质量检测与控制

铝板轧制

粗轧

将加热后的铝板初步轧制成所需形状 和尺寸。

精轧

通过多道次轧制,使铝板逐渐达到所 需的厚度和精度。

轧制润滑

使用润滑油减少轧制过程中的摩擦, 提高轧制效率和产品质量。

轧制工艺参数控制

通过调整工艺参数,如轧制力、轧制 速度和道次减薄量,控制铝板的力学 性能和表面质量。

铝板冷却

冷却方式

采用水冷、风冷或油冷等方式,根据铝板的性能 要求选择合适的冷却方式。

《铝板带轧制过程》ppt课件

contents

目录

• 铝板带轧制概述 • 铝板带轧制前的准备 • 铝板带热轧过程 • 铝板带冷轧过程 • 铝板带轧制质量检测与控制 • 铝板带轧制技术的发展趋势

01

铝板带轧制概述

铝板带轧制的基本概念

01

铝板带轧制是通过一系列的轧制 过程,将铝锭或铝块加工成具有 一定厚度、宽度和表面质量的铝 板带材的过程。

铝板带工艺

铝板带工艺

铝板带工艺是一种常见的金属加工技术,它指的是将铝合金原材料加工成长而窄的带状产品的过程。

这种工艺具有广泛的应用领域,包括电子、航空航天、汽车、建筑等多个行业。

铝板带工艺的主要流程如下:

1.材料准备:首先需要选择适当的铝合金材料,其质量影响到制成铝板带的品质。

2.热轧:将铝板材通过热轧机器加工成带材。

这个过程包括将原材料预热至880℃左右,并通过多辊辊道的辊式机组进行轧制。

3.急冷:在铝板带形成后,需要对其进行快速冷却,以保证其物理性能的稳定。

4.再轧:将铝板带进行再次轧制,以达到特定的厚度和材质品质。

5.切割:将成品铝板带按照标准尺寸进行切割。

这个过程通常使用剪切机进行。

6.平整和抛光:最后,对铝板带表面进行平整和抛光处理,以确保外观和质量。

总之,铝板带工艺是一种技术含量高、要求专业性高的金属加工工艺。

在实际应用中,需要严格控制每个环节,以保证产品的品质和性能。

此外,随着技术和设备的发展,铝板带工艺也在不断更新和创新,以满足市场和客户的需求。

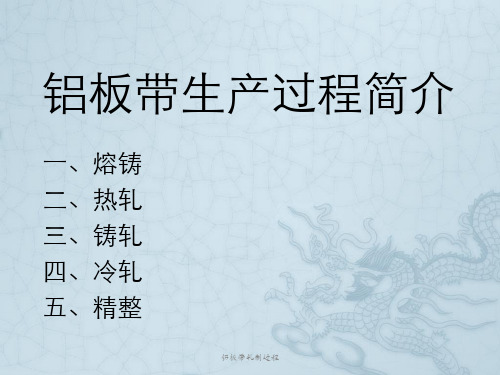

铝板带轧制过程

一、熔铸 二、热轧 三、铸轧 四、冷轧 五、精整

铝合金牌号简介

1系:99.00%以上工业纯铝,电导性、耐腐蚀性、焊 接性能好、强度低

2系:Al——Cu合金,强度高、耐热性能和加工性能 良好

3系:Al——Mn合金,耐腐蚀性能、焊接性能好、塑 性好

4系:Al——Si合金,耐磨性、高温性能好 5系:Al——Mg合金,耐腐蚀性焊接性能好、抗疲劳

熔铸过程步骤:配料——投料——熔化— —熔化后搅拌、扒渣——预分析取样—— 加合金调整成分,搅拌——精炼——静 置——导炉铸造

熔铸过程几个关键参数

熔炼时一般设置炉温1050℃,过程中需要监控 料温,控制金属温度不超过770℃

在735℃左右进行扒渣操作,该温度有利于渣 液分离

精炼一般采用二次精炼方式,一次精炼加固体 精炼剂,二次精炼采用气体精炼方式

厚度>2mm

1#清洗 (切边至 成品预留 1-2mm)

冷连轧 (切边)

2#清洗

冷轧

1mm≤厚度≤2mm

(切边至 成品预留

成退

≤1.6mm卷材

2#拉矫

入库

1-2mm)

3#清洗(切

>1.6mm卷材/0.4mm鑫美

纵剪

厚度<1mm 边至成品预

留1-2mm)

冷轧机示意图

冷轧机

变形过程示意图

冷轧机各部件简述

纺布、硅藻土、白土) 灭火系统:防止断带起火

冷轧机用轧制油简介

轧制油主要为了在铝箔与工作辊之间形成一层油膜, 避免两者直接接触,起到保护铝箔表面的作用;在 铝箔较薄时,通过冷却工作辊,起到控制板形的作 用

轧制油是基础油和添加剂的混合液体,属于易燃物 一般冷轧用轧制油基础油为90#、箔轧为80# 添加剂的作用是为了提高油膜强度 添加剂的成分一般为脂类、醇类与月桂酸的配比 添加剂是造成退火油斑的主要原因

铝板的铸轧工艺

铝板的铸轧工艺

铝板的铸轧工艺是指将铝合金熔化后,通过铸造和轧制工艺制成不同尺寸和形状的铝板,以满足不同领域的使用需求。

铝板的铸造工艺包括连铸和直铸两种,其中连铸工艺是通过将熔化的铝合金倒入连续铸造机中进行连续铸造,制成厚度较薄的板材;而直铸工艺则是通过将熔化的铝合金倒入铸模中进行单次铸造,制成厚度较厚的板材。

铝板的轧制工艺包括热轧和冷轧两种,其中热轧工艺是将连铸或直铸的铝板在高温下进行轧制,以减小板材厚度并提高其力学性能;而冷轧工艺则是将热轧后的铝板在常温下进行轧制,以提高其表面质量和精度。

此外,还可以采用涂层、拉伸等工艺对铝板进行进一步加工,以满足特定的使用需求。

总的来说,铝板的铸轧工艺是一个复杂的过程,需要精密的设备和技术,并需要根据不同的需求和使用环境选择适合的工艺和材料。

铝板的应用范围广泛,包括航空航天、汽车制造、建筑装饰、电子产品等多个领域。

- 1 -。

全铝板制作工艺流程

全铝板制作工艺流程英文回答:The process of manufacturing aluminum sheets involves several steps to ensure the desired quality and specifications are met. Here, I will explain the general procedure for producing aluminum sheets using aluminum alloys.1. Melting and Casting:The first step is to melt the aluminum alloy. Aluminum ingots or scrap are melted in a furnace at high temperatures, usually around 700-900 degrees Celsius. Once the aluminum is melted, it is then cast into large rectangular shapes called ingots. These ingots will later be rolled into thin sheets.2. Homogenization:After casting, the ingots undergo a process called homogenization. This involves heating the ingots to a specific temperature for a certain period of time to ensure uniformity in the alloy's structure. Homogenization helps to eliminate any chemical segregation or inconsistencies in the alloy composition.3. Hot Rolling:Once the ingots are homogenized, they are ready for hot rolling. The ingots are heated to a temperature above their recrystallization temperature and then passed through a series of rollers to reduce their thickness. The hotrolling process can be repeated several times to achieve the desired thickness and improve the mechanical properties of the aluminum sheets.4. Cold Rolling:After hot rolling, the aluminum sheets are cooled and then undergo cold rolling. Cold rolling involves passing the sheets through a series of rollers at room temperatureto further reduce their thickness. Cold rolling helps to improve the surface finish, dimensional accuracy, and mechanical properties of the sheets. It also increases the strength and hardness of the aluminum.5. Annealing:Following cold rolling, the aluminum sheets may undergo an annealing process. Annealing involves heating the sheets to a specific temperature and then slowly cooling them to relieve any internal stresses and improve their formability. Annealing also helps to enhance the mechanical propertiesof the aluminum sheets.6. Finishing:After annealing, the aluminum sheets are trimmed, cut, and leveled to meet the required dimensions and specifications. They may also undergo surface treatments such as anodizing or coating to enhance their appearanceand protect them from corrosion.中文回答:制作全铝板的工艺流程包括多个步骤,以确保所需的质量和规格得以满足。

铝合金板生产工艺

铝合金板生产工艺铝合金板是一种广泛应用于航空航天、交通运输、建筑工程、电子电气、汽车制造等领域的重要材料。

在铝合金板的生产过程中,常见的工艺包括熔铸工艺、热轧工艺和冷轧工艺等。

首先,熔铸工艺是铝合金板生产的第一步。

首先将铝合金原料放入熔炉中进行熔化,然后利用连续铸造机将熔融的铝液浇铸成厚度较大的铝板。

这种工艺适用于铝合金板的初级生产,能够快速得到满足相关要求的铝板。

接下来是热轧工艺。

这一工艺需要先将铝板进行预处理,去除表面的氧化层和杂质等。

然后将预处理后的铝板进行加热,使其变得柔软和易于塑性变形。

接下来,将加热的铝板送入热轧机中进行热轧。

热轧机通过辊道将铝板经过连续的轧制和拉伸,使其逐渐变薄,并获得所需的尺寸和形状。

最后是冷轧工艺。

在热轧工艺中得到的铝板表面有一定的粗糙度和应力,因此需要进行冷轧来进一步改善其性能。

冷轧的工艺步骤与热轧类似,不同之处在于冷轧是在室温下进行的。

通过多次冷轧和拉伸,可以使铝板的厚度进一步减小,并获得更高的机械性能和表面质量。

除了上述主要的生产工艺外,还有其他辅助工艺被广泛应用于铝合金板的生产过程中,如凸模冷轧工艺、拉伸平整工艺和表面处理工艺等。

凸模冷轧工艺可以进一步减小铝板的厚度,并增强其材料的塑性。

拉伸平整工艺通过机械力和热力对铝板进行拉伸和平整,以去除表面的凸起和凹陷。

表面处理工艺包括阳极氧化、喷涂和镀膜等,可以使铝板表面具有不同的功能和外观。

总之,铝合金板的生产工艺包括熔铸工艺、热轧工艺和冷轧工艺等。

这些工艺的应用能够使铝合金板的机械性能和表面质量得到改善,满足不同应用领域的需求。

随着技术的不断进步,铝合金板的生产工艺也在不断改进和创新,为铝合金板的生产提供更高效的解决方案。

铝合金热轧工艺

铝及铝合金热轧工艺热轧坯料主要采用的是半连续、连续两种生产方式生产铝锭,现代化的热连轧大部分都是采用半连续铸造的生产方式生产铸锭,可生产出来的铸锭重量重,铸锭的尺寸、表面、化学成分和内部质量较高一铸锭的制备和质量要求。

(1)铸锭的选择应考虑到客户的质量需求和自身设备能力和工艺水平。

(举例子)(2)铸锭的厚度选择的依据:成品厚度和变形率(3)铸锭宽度选择的依据:成品的宽度和合金的切边量(4)铸锭长度的选择依据:热轧卷的卷径二铸锭的断面形状:(1)圆弧形(2)梯形(3)V字形(4)长方形三铸锭切头尾的目的四热轧前铸锭头尾的处理方式(1)表面要求不高的产品可以对铸锭浇铸口和底部不做任何处理(2)对表面要求高的产品必须将头尾铸造缺陷部分全部切除五、热轧前铸锭的表面处理1、铣面铸锭铣面量的确定原则:产品的用途、合金特点。

铸造技术,目前国内带侧面铣的的铣削量大面一般8-15mm.小面8-10 mm.铣床的特点:干铣和湿铣2铣面后的表面质量要求(1)铸锭小面弯曲不易过大(2)铣刀痕的控制,刀痕深度不得大于0.15MM(3)表面无粘铝现象(4)无磕碰或存放时间过长六、铸锭的加热(1)天然气加热炉的基本特点,加热速度快、温度均匀、(2)加热制度:均热温度,加热温度和炉内气氛(3)加热温度必须满足热轧温度的要求,保证合金塑性高,变形抗力低(4)装炉要求:先宽后窄,先一次后二次,先低温后高温,先小吨位后大吨位七热轧工艺(1)轧制方式和特点:纵轧、横轧、斜轧(2)影响轧制的几个重要因素:轧制过程包括粗轧和精轧,在轧制过程中主要是轧辊,轧件和乳液三者之间的作用过程(3)轧辊几个常用的术语A:辊型B:轧辊硬度C表面粗糙度D轧辊的基本结构E轧辊的加工精度::尺寸精度、轧辊径向跳动、辊身两端直径差、配对辊径差,表面状况。

八热轧制度设计(1)热轧速度的确定A开始轧制阶段,铸锭短且厚,绝对压下量大,咬入困难,一般为了咬入采用低速轧制B 中间轧制阶段为了控制终轧温度和提高生产效率,一般都采用高速轧制C 最后轧制阶段,因为带材变得薄而长,轧制过程温度降得太快,但是也要控制表面所以要根据现场情况合理选择轧制速度。

铝板带轧制过程

冷轧机主要工艺参数简介

轧制速度:500m/min,高速轧机 1000m/min以上,箔轧机比冷轧机速度快

加工率:视合金成分确定,如3102一般加 工率在40%-60%

张力:生产过程中前后卷取机所给的拉应 力

轧制力:生产过程中,轧辊作用于金属的 压力,一般在500t左右

a

25

五、精整生产流及其简介

铝板带生产过程简介

一、熔铸 二、热轧 三、铸轧 四、冷轧 五、精整

a

1

铝合金牌号简介

1系:99.00%以上工业纯铝,电导性、耐腐蚀性、焊 接性能好、强度低

2系:Al——Cu合金,强度高、耐热性能和加工性能 良好

3系:Al——Mn合金,耐腐蚀性能、焊接性能好、塑 性好

4系:Al——Si合金,耐磨性、高温性能好 5系:Al——Mg合金,耐腐蚀性焊接性能好、抗疲劳

边)

>2.5mm卷材

纵剪

热轧坯料 9.5*1000-

1300mm 6.07.0*1100mm -1300mm

冷连轧

1#/2#清洗

(厚度>3.2mm

冷轧

卷材切边,板

材切边至成品

宽度)

中退

a

板材

1#/2#/3#横 切

冷轧

≤2.5mm卷材

2#拉矫 (拉伸+ 矫直+切

边)

入库

>2.5mm卷材

纵剪

18

本厂3004 合金热轧

润滑采用煤气不完全燃烧的C粉进行润滑, 这也是导致铸轧料表a面比较脏的原因之一 14

铸轧机示意图

a

15

铸轧机

a

16

四、冷轧生产流程及其简介

冷轧指在再结晶温度以下的轧制生产方式

铝板带轧制过程

热轧能改善金属及合金的加工工艺性能,减 少或消除铸造缺陷

铝板带轧制过程

热轧卷工艺流程

热轧卷工艺流程一般为:铸锭——铣面、铣 边——加热——热轧(开坯轧制)——热精轧 (卷取轧制)——卸卷

铣面是为了便于热轧加工,因表面有氧化皮、 铸造细密组织等,后续加工容易造成裂边、表 面质量差等缺陷

铝板带轧制过程

冷轧机主要工艺参数简介

轧制速度:500m/min,高速轧机 1000m/min以上,箔轧机比冷轧机速度快

加工率:视合金成分确定,如3102一般加 工率在40%-60%

张力:生产过程中前后卷取机所给的拉应 力

轧制力:生产过程中,轧辊作用于金属的 压力,一般在500t左右

铝板带轧制过程

熔铸过程步骤:配料——投料——熔化— —熔化后搅拌、扒渣——预分析取样—— 加合金调整成分,搅拌——精炼——静 置——导炉铸造

铝板带轧制过程

熔铸过程几个关键参数

熔炼时一般设置炉温1050℃,过程中需要监 控料温,控制金属温度不超过770℃

在735℃左右进行扒渣操作,该温度有利于 渣液分离

精炼一般采用二次精炼方式,一次精炼加固 体精炼剂,二次精炼采用气体精炼方式

1300mm 6.07.0*1100mm -1300mm

冷连轧

1#/2#清洗

(厚度>3.2mm

冷轧

卷材切边,板

材切边至成品

宽度)

中退

铝板带轧制过程

板材

1#/2#/3#横 切

冷轧

≤2.5mm卷材

2#拉矫 (拉伸+ 矫直+切

边)

>2.5mm卷材

纵剪

入库

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熔铸过程几个关键参数

熔炼时一般设臵炉温1050℃,过程中需要监控 料温,控制金属温度不超过770℃ 在735℃左右进行扒渣操作,该温度有利于渣 液分离 精炼一般采用二次精炼方式,一次精炼加固体 精炼剂,二次精炼采用气体精炼方式 倒炉静臵后一般30min~1h需及时铸造,否则 需要重新精炼 铸造过程中需要不断的加入Al-Ti-B丝,以细化 晶粒

完

谢谢

三、铸轧生产流程及其简介

实现铸与轧的生产连续化,省去铸锭及热 轧工序,降低成本;设备简单占地少,建 设速度快;工艺简单,维护方便 连续铸轧的主要工艺控制点有铸轧速度、 铸轧区、冷却强度、前箱液面高度、浇注 温度

铸轧工艺流程

ห้องสมุดไป่ตู้

铸轧工艺流程为:液态金属——前箱(液面控 制)——铸轧机(润滑系统、冷却水)——剪切 机——卷取机 铸轧温度一般在680℃~700℃之间,越低越好 稳定的铸轧线一般一个月以上才会停止一次,重新 立板,生产过程中需要严格控制前箱液位,防止液 位低 润滑采用煤气不完全燃烧的C粉进行润滑,这也是 导致铸轧料表面比较脏的原因之一 生产速度一般在1.5m/min~2.5m/min之间 铸轧生产的产品表面质量一般比较低,一般无法满 足有特殊理化性能要求的产品

冷轧机主要工艺参数简介

轧制速度:500m/min,高速轧机 1000m/min以上,箔轧机比冷轧机速度快 加工率:视合金成分确定,如3102一般加 工率在40%-60% 张力:生产过程中前后卷取机所给的拉应 力 轧制力:生产过程中,轧辊作用于金属的 压力,一般在500t左右

五、精整生产流程及其简介

冷连轧 (切边)

冷轧

1mm≤厚度≤2mm

成退

≤1.6mm卷材

2#拉矫

入库

>1.6mm卷材/0.4mm鑫美

纵剪

厚度<1mm

冷轧机示意图

冷轧机

变形过程示意图

冷轧机各部件简述

开卷机:料卷上在开卷机卷轴上 工作辊:生产过程中与铝箔直接接触的辊 支撑辊:为工作辊提供压力,保持工作辊辊缝 X射线测厚仪:穿透铝箔,通过衰减来计算铝箔实 际厚度 板形仪:通过压力感应控制铝箔板形 卷取机:铝箔轧后缠卷在卷轴上面 轧制油:冷却与润滑作用 过滤系统:将使用后的轧制油过滤后重新使用(无 纺布、硅藻土、白土) 灭火系统:防止断带起火

精整是为了使冷轧板材达到客户要求的加 工方式,或是为了便于产品后续加工而进 行的一种加工方式 精整设备可以修正热轧冷轧生产过程中产 生的缺陷如裂边、带油、板形不良、残余 应力等,其需要保证在生产过程中不带入 其他的缺陷 精整设备多样,主要有横切、纵剪、拉弯 矫、退火炉、分切机等

纵剪机设备简介

横切机示意台

拉弯矫简介

作用:由于在热轧、冷轧过程中,因为温度、 压下率、辊形变化、工艺冷却控制不当等产生 的纵向不均匀延伸和内应力造成不良板形,通 过拉伸矫直来得到良好的板形 卷材无毛边、端面整齐、表面质量良好、板形 良好等 拉弯矫组成:开卷机、圆盘剪、清洗机、烘干 机、前张力辊、矫直辊、后张力辊、卷取机

热轧机示意图

热轧机

热轧生产注意事项

硬合金与软合金轧制道次不一样,硬合金轧制 道次要多于软合金,从15道次到20道次不等 需要严格控制终轧温度,终轧温度直接影响后 续加工,以及成品理化性能 生产过程中应合金种类一般需要辊边 需要把头尾浇口铸口咬合部分切除 乳液为水包油系,水起冷却作用,油起润滑作 用,需要常年保温在65℃左右 热轧速度一般在200m/min左右

作用:提供一种连续转动的剪切方式,将 卷材切成宽度精确、毛边少的条带 纵剪机一般由开卷机、张力机、圆盘刀、 卷取机四部分组成

纵剪机示意图

纵剪机

横切机设备简介

作用:将卷材切成长度、宽度、对角线符 合要求的板材 板材无毛边、堆垛整齐、表面质量良好、 板形良好等 横切机组成:开卷机、圆盘剪、矫直机、 清洗装臵、飞剪、运输皮带、垛板台

铸轧机示意图

铸轧机

四、冷轧生产流程及其简介

冷轧指在再结晶温度以下的轧制生产方式 冷轧轧制过程中不会出现动态再结晶,温 度至多上升到回复温度,冷轧出现加工硬 化状态,加工硬化率大 冷轧板带材尺寸精度高,表面质量好,组 织与性能均匀,配合热处理可以得到各种 状态的产品 冷轧能轧出薄带材,同时存在变形能耗大, 加工道次多的缺点

冷轧工艺流程

板材 热轧坯料 9.5*10001300mm 6.07.0*1100mm -1300mm 1#/2#/3#横 切 2#拉矫 (拉伸+ 矫直+切 边) 1#/2#清洗 (厚度>3.2mm 卷材切边,板 材切边至成品 宽度)

冷连轧

冷轧

成退

≤2.5mm卷材

>2.5mm卷材

纵剪

板材 热轧坯料 9.5*10001300mm 6.07.0*1100mm -1300mm 1#/2#清洗 (厚度>3.2mm 卷材切边,板 材切边至成品 宽度)

冷轧机用轧制油简介

轧制油主要为了在铝箔与工作辊之间形成一层油膜, 避免两者直接接触,起到保护铝箔表面的作用;在 铝箔较薄时,通过冷却工作辊,起到控制板形的作 用 轧制油是基础油和添加剂的混合液体,属于易燃物 一般冷轧用轧制油基础油为90#、箔轧为80# 添加剂的作用是为了提高油膜强度 添加剂的成分一般为脂类、醇类与月桂酸的配比 添加剂是造成退火油斑的主要原因

热轧卷工艺流程

热轧卷工艺流程一般为:铸锭——铣面、铣 边——加热——热轧(开坯轧制)——热精轧 (卷取轧制)——卸卷 铣面是为了便于热轧加工,因表面有氧化皮、 铸造细密组织等,后续加工容易造成裂边、表 面质量差等缺陷 加热的目的是为了方便后续热轧加工,提供一 个软化组织,加热一般在470℃~520℃之间, 加热时间在10~15h,不超过35h,否则可能过 烧,出现粗大组织

铝冷轧板带工艺流程

铝合金冷轧一般分为:熔铸-热轧-冷轧 -精整4个部分

一、熔铸生产流程及其简介

熔铸的目的:制造出成分符合要求且熔体 纯净度高的合金,为铸造各种形状的合金 创造有利的条件 熔铸过程步骤:配料——投料——熔化— —熔化后搅拌、扒渣——预分析取样—— 加合金调整成分,搅拌——精炼——静 臵——导炉铸造

熔炼炉

铸造机

二、热轧生产流程及其简介

热轧一般指在金属再结晶温度以上进行的 轧制 热轧过程中金属同时存在硬化和软化过程, 因变形速度的影响,只要回复和再结晶过 程来不及进行,会有一定的加工硬化 热轧后的金属再结晶不完全即再结晶组织 与变形组织共存 热轧能改善金属及合金的加工工艺性能, 减少或消除铸造缺陷

1#/2#/3#横 切 2#拉矫 (拉伸+ 矫直+切 边)

冷连轧

冷轧

中退

冷轧

≤2.5mm卷材

入库

>2.5mm卷材

纵剪

厚度>2mm 本厂3004 合金热轧 坯料 9.5mm*100 0~1460mm

1#清洗 (切边至 成品预留 1-2mm) 2#清洗 (切边至 成品预留 1-2mm) 3#清洗(切 边至成品预 留1-2mm)

拉弯矫主体示意图

拉弯矫

退火炉设备简介

作用:为了消除冷轧加工硬化、得到客户需要的力 学性能,或是为了使后续冷加工更易进行而进行的 加热 退火炉主要由加热器、循环风机、吹洗风机、负压 风机、热电偶、炉体组成 加热温度及时间依要求确定,对于中间退火一般要 求高温快速,只要不出现黄油斑即可,对于中间退 火,则要根据铝箔性能选择适宜的退火温度 退火方式可以选用差温退火亦可以选择恒温退火, 而产品一般保温时间越长则规定非比例延伸强度越 好,同时随着温度的升高抗拉强度、屈服强度不断 下降、规定非比例延伸率上升

铝板带生产过程简介

一、熔铸 二、热轧 三、铸轧 四、冷轧 五、精整

铝合金牌号简介

1系:99.00%以上工业纯铝,电导性、耐腐蚀性、焊 接性能好、强度低 2系:Al——Cu合金,强度高、耐热性能和加工性能 良好 3系:Al——Mn合金,耐腐蚀性能、焊接性能好、塑 性好 4系:Al——Si合金,耐磨性、高温性能好 5系:Al——Mg合金,耐腐蚀性焊接性能好、抗疲劳 强度好、只能冷加工提高强度 6系:Al——Mg——Si合金,耐腐蚀性能高、焊接性 好 7系:Al——Zn合金,超高强度合金韧性好、易加工