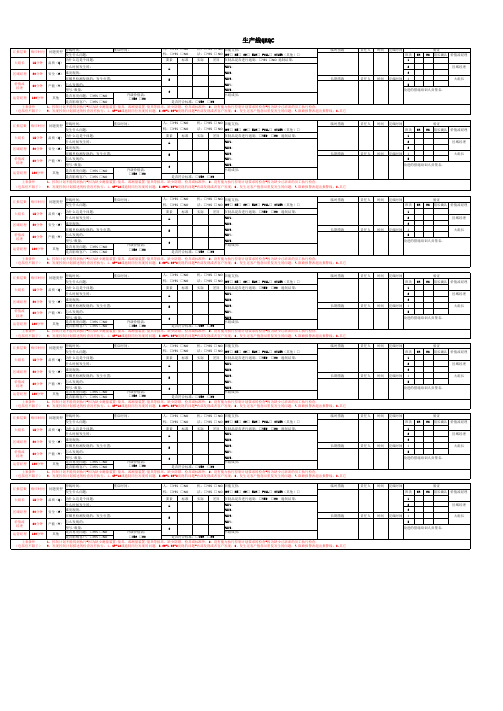

QRQC生产现场改善问题追踪表2017-11-16

PDCA改进跟踪表001

日期:2016-10-07 文件号:Q092E 编号:

问题定义 提出措施、并实施

页码:

实施效果检查

问题解决

计划

实际 完成日 Plan Do

进展

Check Action

序号

改进事项描述

措施

责任人 完成日

1

零件仓物品压线

零件仓

2

零件仓消防栓通道被堵

零件仓

3

零件仓门口堆放垃圾

零件仓

4

通道空箱堆积未清理

零件仓

5

零件仓后边呆滞料

零件仓

6

装配车间软管裁切后的产品没有标识

装配车间

7

装配车间空袋与产品放一起

装配车间

8

装配车间叉车乱放

装配车间

9

装配车间电源线

装配车间

10

装配车间生产看板没有生产计划

装配车间

11

拉力检测区杂乱

质量部

12

装配车间安全生产看板未更新

装配车间

13

供应商月度绩效评价未更新

SQE

14

装配车间货架压线

装配车间

15

质量部工作计划未更新

质量部

16

生产看板空白(负责:蒋平)

生产部

17

成品仓货品压黄线,摆放乱

成品仓Hale Waihona Puke 18成品仓货品摆放乱

成品仓

19

电动叉车停运时未关电源

成品仓

20

注塑车间托盘压线,堵消防通道

注塑车间

21

模具未定置定位摆放

注塑车间

22

注塑机未点检

注塑车间

改善结果跟踪确认表

不良对策的效果确认

第一回

/

确认者

第二回

/

确认者

概要:

概要:

对策实施状况 不 良 再 发 有效与否判定 水平展开/实施状况确认 NO.

完成 · 未完成 → 再跟进 无 有 · · 有 无 → 再对策 → 再跟进

对策实施状况 不 良 再 发 有效与否判定

完成 无 有

· 未完成 → 再跟进 Biblioteka · 有 无 → 再对策 → 再跟进

对象工程/工程号

责任人

期限

效果确认

第一回

/

确认者

第二回

/

确认者

概要:

概要:

对策实施状况 不 良 再 发 有效与否判定 保存部门:质量保证部

完成 · 未完成 → 再跟进 无 有 · · 有 无 → 再对策 → 再跟进

对策实施状况 不 良 再 发 有效与否判定

完成 无 有

· 未完成 → 再跟进 · · 有 无 → 再对策 → 再跟进

表格编号NO.QR 0806-05

版本:0/A

改善结果跟踪确认表

不良事项 向标准类反映的状况 【反映了对策内容的标准类所提出的事项】 反映了对策 内容的文件 PFMEA

控制计划(QC工程表)

报告编号

客户名称

确认者 反映文件名 反映的内容 提出方法 添附到文件 别途提出

文件编号

作业标准书 检查基准书 作业/设备点检表 品质确认指示书 条件设定表 工艺文件

修订履历:00 20130710

保存期:10年

问题改善跟踪表

温岭市双江车辆部件有限公司 周( 月 日至 月 日)问题改善跟踪表

原因分析 限电问题,导致厂商生产进 度受阻 没有明确的岗位职责说明书 设立岗位说明书 改善措施

责任人 金丹 董连勇 张华侨

跟进人

计划完成 实际完 时间 成时间

备注

8月10日 8月10日

金工车间未按订单加工毛坯 件

按新的订单生产计划进度表进行加 工 1、加强与员工的沟通;2、采取工 资激励机制。 生产加工工序尽可能地排成流水线 型 1、加强对厂商的管控;2、设立 IQC,加强来料质量管控

张华侨 林刚 胡光明 张华侨 金丹 陈小鹏 陈小鹏 金丹

胡光明 胡光明 罗老师 杜振海 张华侨

8月17日 8月17日

在制品的质量管控失控, 有批量性不良品流至下道 生产加工工序安排不合理, 工序 外来毛坯件质量较差:杂料 1、采购对厂商管控不力;2 、未设立IQC对来料进行管 多,毛刺大 控 铣字人员安排人员 铣字人员王杰请长假回家 录单时,发现一物多名或 一物多码或盘点数不符 台套单无分解成清单,状 态不清 岗位职责不清 客退品配备无人员清点 发货无人配合,有时车子 联系不到 库存数量不清,造成发货 短装 外协件未受控 造成质量管控困难 没有明确的岗位职责说明书 沟通不畅;岗位职责不明 沟通不畅;岗位职责不明 初盘数量不准 1、采购对厂商管控不力;2 、未设立IQC对来料进行管 控 金工车间生产加工排序不合 理,

第

部门/单位 序号 物探/采购 (金丹) 1 2 1 生产/装配 (胡光明) 2 3 4 生产/金工 (张华侨) 1 2 1 仓库(陈小 鹏) 2 3 1 物控(陈文 燕) 2 3 4 杜振海 1 2

问题点 毛坯到货率低 岗位职责不清 毛坯漏加工及工废件多 毛坯供应不及时 牡丹泵弹片不合理 员工辞职现象较严重

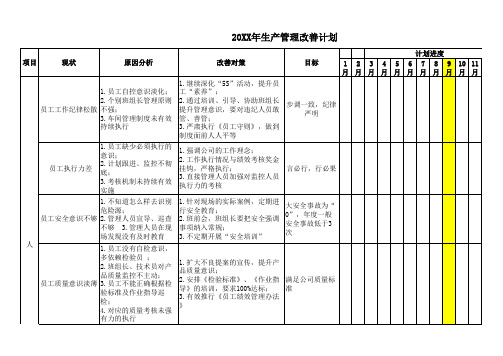

生产现场改善计划追踪表范例

1.扩大不良提案的宣传,提升产 品质量意识; 2.安排《检验标准》、《作业指 满足公司质量标 导》的培训,要求100%达标; 准 3.有效推行《员工绩效管理办法 》

计划进度

3 4 5 6 7 8 9 10 11 月月月月月月月月月

1.员工没有认识到5S5的

5S活动成果不能很 好的保持和执行

重要性; 2.班组长不能很好的处 理生产组织与推行5S的

1.严格按日排产执行;

2.班组长及时跟进工装维修进

度;

整体工作效率提

3.引进、学习快速换模方法,缩 高

短调试时间;

4.执行《员工绩效管理办法》

余料浪费较多

1.缺乏余料管理文件支 持,至使余料管理不 善; 2.缺乏工艺改进意识

1.编制《余料使用、管理办法 》; 2.重点加强公司针对现场的工艺 改进力度

训及实际操作;

生产到达1小时

2.实施快速换模的改善

以内

包装效率不高,浪 费大量的人工工时

产品修边、表面处理控 制不稳定,人员无法高 效的作业

分批纳入“IE改善项目”,实施 一次性合格率高

优先改善

于90%

环 现场定置不理想 工作区域存在不合理性

1.员工提升、发展机会

士气

多数员工缺乏归属 感

不多; 2.没有合理利用绩效考 核、不利于调动员工工

产品落地普遍

1.缺乏标准作业指导; 2.配备必要的辅助物 件; 3.5S推进不彻底

1.编制《作业指导书》,培训推 广实施; 2.分析实际。制作必要的产品隔 无落地件 离、流出辅助物件; 3.加强5S推进、检查力度

1.技术员对设备保养执

机

行不力;

2.班组长对设备保养组

设备/工装保养不 织、监控部到位;

QRQC质量快速反应处理单

挑选者 /日期

中转区

对象品 数量确 认·处 置结果

加工区 成品仓库

运输途中

外协处

客户处

紧急 措施

合计

根本原因

24小时 1天

2天

3天

整改措施

4天

5天

临时对策完成日期: 处置对策:补货 对象 品的 处置 及临 时对 策: 24H内 完成

整改措施实施

6天 7天 8天

版本:A/1

整改验证 1个月

1、人:质量的认识、教育、知道、熟练度

品质部主管/日期 生产部主管/日期

工程部主管/日期

管理者代表/日期

期限 实施负责人Βιβλιοθήκη 验证人日期总经理/日期

发生原因分析:

2、机:设备、工装、状态、精度、保养维护

发生原 3、料:材料、配件、性能、成分 因3天内

完成 4、法:作业方法、加工工艺、要装选择 5、环:温度、湿度、照明和清洁条件 6、测:标准、方法、准确度 发生对策:

负责人/日期:

发生原 因整改 措施5天 内完成

负责人/日期:

NO.:20200414001 流出原因分析:

NO.:20200414001 客户

质量快速反应处理单(QRQC)

产品图号

不合格简图:

发生场 ①进货 ②工序内( 注塑 喷油 装配 包装 ) 所 ③出厂 ④仓库 ⑤客户

再发次数:

不合格 项目

外观·尺寸·机能 漏装·其他

分类

①机能性不合格 ②一般性不合格

不合格 内容

发现者

发现日期

处理者

处理时间

场 所 对象品数量 数量划分者 不合格数 注塑区

质量快速反应处理单(QRQC)

版本:A/1

【精编】现场改善QRQC表

品质(Q) 为什么这是个问题:

要素 标准 实际 差异 在制品是否进行遏制:□YES □NO 遏制结果:

什么时候发生的:

A

WHY1:

安全(S) 谁发现的:

WHY2:

在哪里检测发现的:发生位置:

产能(V) 怎么发现的:

型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

上表条件 (包括但不限于)

品质(Q) 为什么这是个问题:

要素 标准 实际 差异 在制品是否进行遏制:□YES □NO 遏制结果:

什么时候发生的:

A

WHY1:

安全(S) 谁发现的:

WHY2:

在哪里检测发现的:发生位置:

产能(V) 怎么发现的:

型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

品质(Q) 为什么这是个问题: 什么时候发生的:

安全(S) 谁发现的: 在哪里检测发现的:发生位置:

产能(V) 怎么发现的: 型号/数量:

其他

是否再发问题:□YES □NO 是否影响客户:□YES □NO

升级价值流: □YES □NO

要素 A B C

标准

实际

差异

在制品是否进行遏制:□YES □NO 遏制结果: WHY1: WHY2: WHY3: WHY4: WHY5: 小组成员:

升级价值流: □YES □NO

B

C 是否符合标准:□YES □NO

WHY3:

WHY4:

WHY5: 小组成员:

长期措施

1、控制计划不能得到执行-因为缺少测量装置/量具,或测量装置/量具等损坏,缺少防错、检具或标准件;2、没有能力执行控制计划要求的检查-因为缺少已培训的员工执行检查; 3、发现控制计划描述的检查没有执行;4、GP-12或遏制岗位发现的问题;5.CS-1/CS-2发现的问题-内部发现或者客户发现;6、发生过客户抱怨后重复发生的问题;7.限额报警表超出报警线;8.其它

问题改善跟踪表

物探/采购 1 (金丹) 2

问题点 毛坯到货率低 岗位职责不清

温岭市双江车辆部件有限公司

第 周( 月 日至 月 日)问题改善跟踪表

原因分析

限电问题,导致厂商生产进 度受阻

改善措施

责任人 金丹

跟进人

计划完成 时间

实际完 成时间

没有明确的岗位职责说明书

设立岗位说明书

董连勇

8月10日 8月10日

1 毛坯漏加工及工废件多

张华侨

生产/装配 2 (胡光明) 3

毛坯供应不及时 牡丹泵弹片不合理

金工车间未按订单加工毛坯 件

按新的订单生产计划进度表进行加工

张华侨

林刚

胡光明 8月17日 胡光明 8月17日

4

员工辞职现象较严重

1、加强与员工的沟通;2、采取工资 激励机制。

胡光明

罗老师

在制品的质量管控失控,

沟通不畅;岗位职责不明

王杰

陈小鹏

4

库存数量不清,造成发货 短装

初盘数量不准

重新进行复盘

陈小鹏 陈文燕

杜振海 1

外协件未受控

1、采购对厂商管控不力;2 1、加强对厂商的管控;2、设立

、未设立IQC对来料进行管控

IQC,加强来料质量管控

ห้องสมุดไป่ตู้

2

造成质量管控困难

金工车间生产加工排序不合 理,

生产加工工序尽可能地排成流水线型

生产/金工 (张华侨)

1

有批量性不良品流至下道 生产加工工序安排不合理, 生产加工工序尽可能地排成流水线型 张华侨

工序

杜振海

2

外来毛坯件质量较差:杂料 1、采购对厂商管控不力;2

(精益生产)生产现场改善计划追踪表

到位

3.设备巡查不能持续坚

持;

4.有关设备保养的考核

1.纳入每周常规检查;

2.加强对班组长日常工作的督查

、考核;

完好率100%;

3.5S每周检查、记录上报;

4.组织《设备操作规程》的培训

未有效执行

设备稼动率不高

1.班组长、技术员安排 不紧凑; 2.设备、模具维修频次 较高; 3.个别班组长对员工的 管理、组织能力较差

1.扩大不良提案的宣传,提升产 品质量意识; 2.安排《检验标准》、《作业指 满足公司质量标 导》的培训,要求100%达标; 准 3.有效推行《员工绩效管理办法 》

计划进度

3 4 5 6 7 8 9 10 11 月月月月月月月月月

1.员工没有认识到5S5的

5S活动成果不能很 好的保持和执行

重要性; 2.班组长不能很好的处 理生产组织与推行5S的

产品落地普遍

1.缺乏标准作业指导; 2.配备必要的辅助物 件; 3.5S推进不彻底

1.编制《作业指导书》,培训推 广实施; 2.分析实际。制作必要的产品隔 无落地件 离、流出辅助物件; 3.加强5S推进、检查力度

1.技术员对设备保养执

机

行不力;

2.班组长对设备保养组

设备/工装保养不 织、监控部到位;

1.严格按日排产执行;

2.班组长及时跟进工装维修进

度;

整体工作效率提

3.引进、学习快速换模方法,缩 高

短调试时间;

4.执行《员工绩效管理办法》

余料浪费较多

1.缺乏余料管理文件支 持,至使余料管理不 善; 2.缺乏工艺改进意识

1.编制《余料使用、管理办法 》; 2.重点加强公司针对现场的工艺 改进力度

供应商供料质量改进跟踪表

供应商供料质量改进跟踪表

供应商:NO.:

供料品名

送货单号

送货时间

供料规格

供货数量

不良数量

抽检数量

检验判定

不良率

此批产品存在如下缺陷,不符合我公司质量标准:

1、

2、

3、

分别会影响到我公司产品以下方面:

1、

2、

3、

请贵公司就此作出改进,改善产品质量,并在此跟踪表发出之日给予反馈。

I)

对此批供货存在的质量问题持何种意见:

对此批供货做何处理:(截止何时予以解决)

签署后烦请尽快传送至清华力合公司

负责人签名/日期:

下批供货有无改进,效果记录:

IQC/日期:核准/日期:

QA-FW-QP001-04A

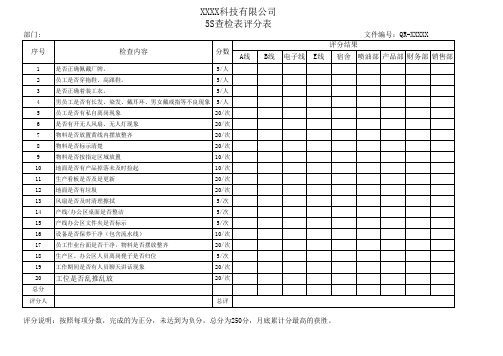

QR-XXXX XX5S检查项目表

5S查检表评分表

部门: 文件编号:QR-XXXXX

序号

检查内容

分数 A线

评分结果 B线 电子线 E线 宿舍 喷油部 产品部 财务部 销售部

1

是否正确佩戴厂牌。

5/人

2

员工是否穿拖鞋、高跟鞋。

5/人

3

是否正确着装工衣。

5/人

4

男员工是否有长发、染发、戴耳环、男女戴戒指等不良现象 5/人

5

员工是否有无人灯现象

20/次

7

物料是否放置黄线内摆放整齐

20/次

8

物料是否标示清楚

20/次

9

物料是否按指定区域放置

10/次

10 地面是否有产品掉落未及时捡起

10/次

11 生产看板是否及是更新

20/次

12 地面是否有垃圾

20/次

13 风扇是否及时清理擦拭

5/次

14 产线/办公区桌面是否整洁

5/次

15 产线办公区文件夹是否标示

5/次

16 设备是否保养干净(包含流水线)

10/次

17 员工作业台面是否干净,物料是否摆放整齐

20/次

18 生产区、办公区人员离岗凳子是否归位

5/次

19 工作期间是否有人员聊天讲话现象

20/次

20 工位是否乱推乱放

20/次

总分

评分人

总评

评分说明:按照每项分数,完成的为正分,未达到为负分。总分为250分,月底累计分最高的获胜。

现场改善整理清单

c

□□

品?

a 是否将故障和损坏的机械设备清楚地分辨出来?

□□

2.

机械 设备

b

是否有指定的收集地方放置不能用的机械设备以方 便丢弃?

□

□

c 工场是否避免充斥着无需使用的机械设备?

□□

a 电掣房是否避免存放杂物及遗留无用物料?

□□

电力

3.

装置 b 是否将故障和损坏的电气设备、插头及电线清楚地分 及设 辨出来?

□

□

备 是否有指定的收集地方放置不能用的电器设备、插头

c

□□

及电线以方便丢弃?

a 是否定出每日工作上所需的手工具数量?

□□

4.

手工 b 是否将损坏的手工具分辨出来安排修理? 具

□□

是否有指定的收集地方放置损坏及低使用率的手工

c

□

□

具?

是否将工作间辅助物料的存放量尽量减少只供当日

a

□

□

辅助 使用?

5. 物料 b 是否采取适当措施标识损坏或破损的容器或包装? □

□

□

是否将故障或损坏的吊重装置及吊具清楚地分辨出

b

□□

来?

是否有指定收集地方放置损坏的吊重装置及吊具以

c

□□

便日后维修或丢弃?

是否避免员工在地面湿滑、凹凸不平或有其它障碍物

a

□□

的工作地方搬运货物?

体力 是否将有尖锐或锋利边缘、过热、过冷或过于粗糙表

8. 处理 b

□□

操作 面的货品分离出来?

搬运场地是否避免充斥着无需使用的杂物及遗留无

□

存放 超过法定容量或并不需要实时使用的危险品是否储

c

□

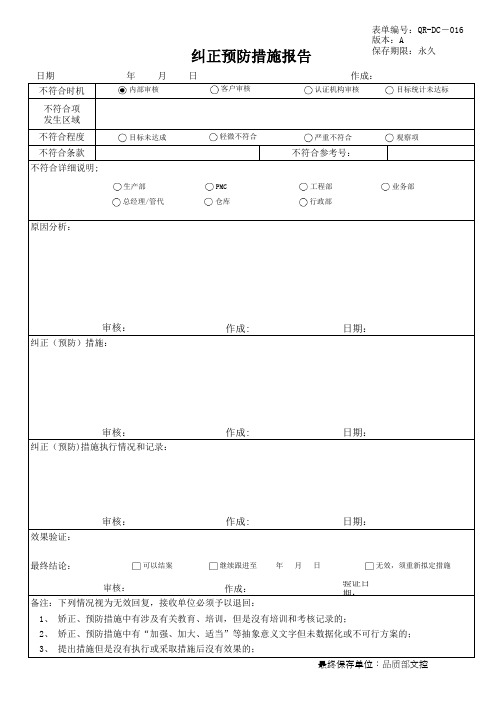

不符合改善追踪表

作成:日期:

作成:日期:

作成:日期:作成:验证日期: 1、 矫正、预防措施中有涉及有关教育、培训,但是沒有培训和考核记录的;

2、 矫正、预防措施中有“加强、加大、适当”等抽象意义文字但未数据化或不可行方案的;

3、 提出措施但是沒有执行或采取措施后沒有效果的;

最终保存单位:品质部文控纠正预防措施报告

不符合项发生区域

最终结论:审核:备注:下列情况视为无效回复,接收单位必须予以退回:审核:

效果验证:纠正(预防)措施执行情况和记录:审核:审核:

纠正(预防)措施:原因分析:

不符合条款

不符合参考号:不符合详细说明;不符合时机不符合程度

表单编号:QR-DC -016版本:A 保存期限:永久可以结案继续跟进至年月日无效,须重新拟定措施内部审核客户审核认证机构审核目标统计未达标目标未达成轻微不符合严重不符合观察项生产部

PMC 工程部总经理/管代仓库行政部业务部。

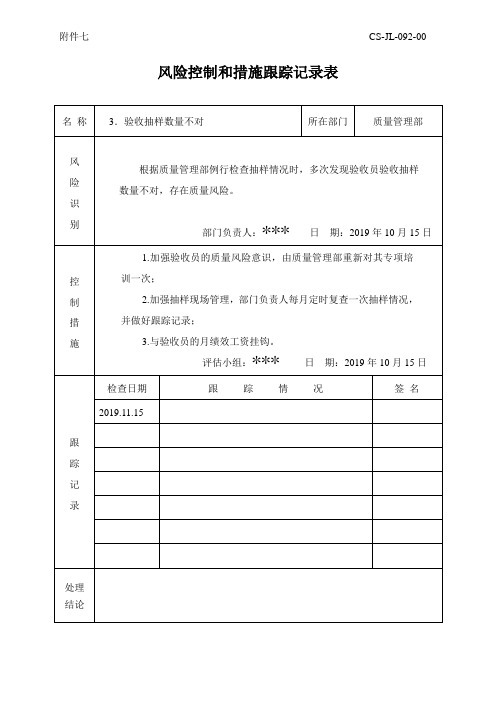

改进和措施跟踪记录表 -验收抽样数量不对

名称

3.验收抽样数量不对

所在部门

质量管理部

风

险

识

别

根据质量管理部例行检查抽样情况时,多次发现验收员验收抽样

数量不对,存在质量风险。

部门负责人:***日期:2019年10月15日

控

制

措

施

1.加强验收员的质量风险意识,由质量管理部重新对其专项培训一次;

2.加强抽样现场管理,部门负责人每月定时复查一次抽样情况,并做好跟踪记录;

3.与验收员的月绩效工资挂钩。

评估小组:***日期:2019年10月15日

跟

踪

记

录பைடு நூலகம்

检查日期

跟踪情况

签名

2019.11.15

处理

结论

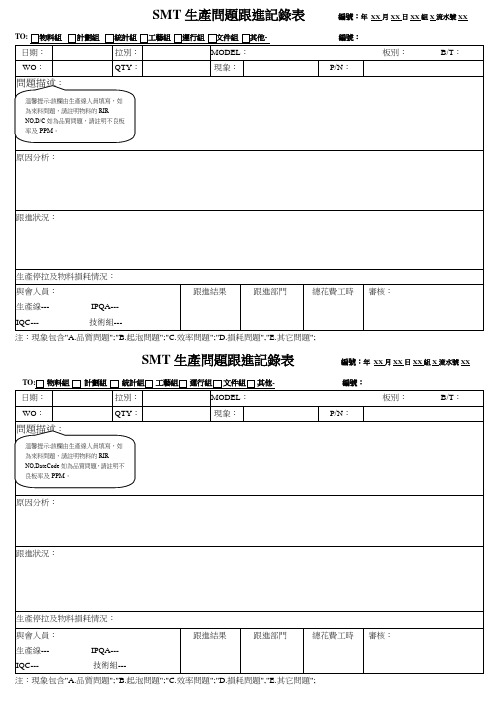

生产问题跟进记录表

編號: 編號:年 XX 月 XX 日 XX 組 X 流水號 XX 編號: 編號:

日期: WO:

拉別: QTY:

MODEL: 現象: P/N:

板別:

B/T:

問題描述:

溫馨提示:該欄由生產線人員填寫,如 為來料問題,請註明物料的 RIR NO,DateCode 如為品質問題,請註明不 良板率及 PPM。

原因分析:

跟進狀況:

生產停拉及物料損耗情況: 與會人員: 生產線--IQC--IPQA--技術組--跟進結果 跟進部門 總花費工時 審核:

注:現象包含"A.品質問題";"B.起泡問題";"C.效率問題";"D.損耗問題","E.其它問題";

原因分析:

跟進狀況:

生產停拉及物料損耗情況: 與會人員: 生產線--IQC--IPQA--技術組--跟進結果 跟進部門 總花費工時 審核:

注:現象包含"A.品質問題";"B.起泡問題";"C.效率問題";"D.損耗問題","E.其它問題";

SMT 生產問題跟進記錄表

TO: 物料組 計劃組 統計組 工藝組 運行組 文件組 其他其他

SMT 生產問題跟進記錄表

TO: 物料組 計劃組 統計組 工藝組 運行組 文件組 其他其他

編號: 編號:年 XX 月 XX 日 XX 組 X 流水號 XX 編號: 編號:

日期: WO:

拉別: QTY:

பைடு நூலகம்

MODEL: 現象: P/N:

板別:

B/T:

問題描述:

溫馨提示:該欄由生產線人員填寫,如 為來料問題,請註明物料的 RIR NO,D/C 如為品質問題,請註明不良板 率及 PPM。

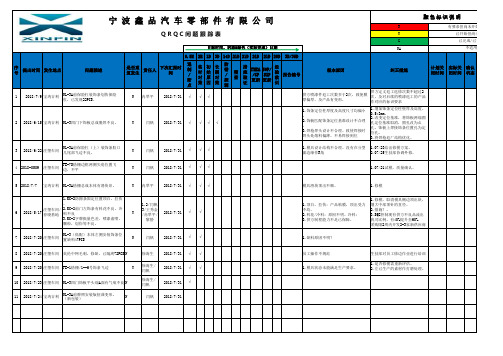

QRQC看板问题跟踪表2018-07-30 工作表

RYGNA 0.5H2H1D3D14D21D21D21D21D28D3D/35D遏制/断点临时对策初始原因长期对策防错/探测稽查措施验证FMEA/CP更新SOP/SIP更新经验教训报告编号12018/7/9宝鸡吉利NL-3A前保险杠装饰条划伤保险杠,已发现22PCS。

N冉翠平2018/7/31√√√供方喷漆件返工次数多于2次,致使膜厚偏厚,及产品有变形。

供方定义返工返修次数不超过2次,及对后续的喷漆返工的产品作对应的标识要求22018/6/15宝鸡吉利NL-3四门下饰板总成脱焊不良。

Y闫帆2018/7/31√√√√1.饰条定位柱厚度及高度尺寸均偏小。

2.饰板匹配饰条定位基准设计不合理。

3.焊枪焊头设计不合理。

致使焊接时焊头处熔料偏薄。

不易焊接到位1.增加饰条定位柱壁厚及高度。

0.5*3mm。

2.改变定位基准,将饰板两端圆孔定位基准取消,圆孔改为幺孔,饰板上焊接饰条位置孔为定位孔。

3.将焊枪返厂结构优化。

32018/6/22注塑车间NL-3A前保险杠(上)装饰条胶口几尾部飞边不良。

Y闫帆2018/7/31√√√1.模具设计结构不合理。

没有在分型面边缘作R角1.07/23给出修模方案。

2.07/25生技部协调外修。

42018-0509注塑车间FE-7S格栅边框两侧尖角位置飞边,不平Y闫帆2018/7/31√√√ 1.07/21试模,质量确认。

52018/7/7宝鸡吉利NL-3A格栅总成本体有滑块印。

Y冉翠平2018/7/31√√√模具滑块顶出不顺。

1.修模62018/5/17注塑车间/春晓基地1.KC-2防擦条固定位置顶白,拉伤。

2.KC-2前门左饰条有料花不良。

冷料不良3.KC-2字牌批量色差,喷漆虚喷,颗粒,划伤等不良。

Y1.2/闫帆3/王秀金/冉翠平/黎静2018/7/31√√1.顶白,拉伤:产品粘膜,顶出受力不均。

2.料花/冷料:原因不明。

冷料:3.供方制程能力不足已保障。

1.修模,取消模具侧边顶出块,增大中部顶针的直径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

排查检修 人员操作指导

1116

9 111609 生产布局优化及调整 1116 方百根 生产部

减少安全隐患 车间内部工序

节约生产成本

分析

1116

10 111610 生产过程标准化

1116 方百根 生产部

规范生产工艺 推进科学生产

作业过程指导

1116

实际 完成时间

验证落实 举一反三 备注

1116 王道兵 生产车间 精益生产基础

长效管理 监督与保持

1116 1116

4 111604

安全生产工作 吊具使用物料堆放

1116

王道兵 各部门车 王光友 间

安全第一 安全意识不足

安全持续教育 落实监督处罚

1116

5 111605 大纵剪产能发挥

1116 王道兵

黄静

生产原材料供应

质量与产量同 步提升

QRQC生产现场问题改善追踪表

序 号

编号

问题描述

1 111601 镀锌六线行车脱轨

提出 时间

提出人

责任人

原因分析

1116

值班

设备部 生产车间

设备故障 人员操作因素

改进措施 排查检修

计划 时间

1116

2

111602 镀锌五线无生产计划

1116

王道兵

殷建平

营销生产计划不 足

设备检修保养

3 111603

现场5S管理

1116

6ቤተ መጻሕፍቲ ባይዱ

111606

维保队气瓶转运过程 安全

1116

王光友 方百根

设备部

违规操作

人员教育及违 章违纪处罚

1116

7

111607

大纵剪豁边小带钢处 理

1116

罗保兴

黄静 柴代红

生产过程操作

生产利用

1116

8

111608

行车脱轨及电机松动 现象

1116

赵来保 设备部 方百根 生产车间

设备故障 人员操作因素