七钻流程技法简介

七颗钻石流程使用的阶段

七颗钻石流程使用的阶段介绍七颗钻石流程是一种项目管理方法,以流程为基础,通过不同阶段的划分和任务的分解,指导项目团队完成项目的开发、实施和交付。

本文将介绍七颗钻石流程使用的阶段,并详细描述每个阶段的主要内容。

阶段一:概念验证概念验证阶段是项目启动的第一步,主要目的是验证项目的概念和可行性。

在这个阶段,项目团队将进行以下任务:•收集项目相关信息,包括目标、需求和利益相关者的期望。

•进行市场调研和竞争分析,评估市场需求和潜在机会。

•进行技术评估,确定项目是否可行并确定技术方案。

•制定项目目标和范围,明确项目的可交付成果。

•创建概念验证报告,汇总以上信息。

阶段二:需求定义在需求定义阶段,项目团队将详细定义项目的需求和约束条件。

以下是需求定义阶段的主要任务:•与利益相关者合作,明确项目的详细需求。

•进行需求分析,识别和定义功能和非功能需求。

•确定可交付成果的详细规格。

•创建需求文档,记录所有需求和约束条件。

•进行需求评审,确保需求的准确性和完整性。

阶段三:设计与开发设计与开发阶段是将需求转化为可交付成果的过程。

在这个阶段,项目团队将执行以下任务:•设计解决方案,包括系统架构、数据模型和界面设计。

•制定开发计划和资源分配,确保项目按时完成。

•进行编码和单元测试,确保代码的质量和功能的正确性。

•进行系统集成和测试,验证系统的稳定性和一致性。

•创建用户文档和培训材料,为用户提供操作指南和培训支持。

阶段四:测试与验收在测试与验收阶段,项目团队将对系统进行全面的测试,并与利益相关者一起进行验收。

以下是测试与验收阶段的主要任务:•进行系统测试,包括功能测试、性能测试和安全测试等。

•根据测试结果进行修复和调整。

•进行用户验收测试,确保系统满足用户需求。

•完成验收测试报告,记录测试结果和问题修复情况。

•向用户提供培训和支持,确保用户在使用系统时能够顺利进行。

阶段五:部署与交付在部署与交付阶段,项目团队将系统部署到目标环境并交付给用户。

七钻程序简介及其实际运用

第三钻 : 使用 的零件 是否正确 7 第 四钻 : 零件质量 是否合格 ?

第五钻 : 工艺设计 是否需要更改 ? 第六钻 : 产 品设 计 是 否 需 要 更 改 ?

.

( 2 ) 零件是否符 合图纸要求 ? ( 3 ) 零 件的测量 结果 是否符合标

准要求 ?( 4 ) 供应商提供 的测量 报告结果是否合格 ?( 5 ) 如 果有

有让步使用 , 让 步 使 用 批 准 是 否在 有 效 期 内 ?

1 七钻程序简介

七 钻程 序包 括 七步 骤 , 由浅 到深 , 每 一 步 都 是 上 一 个 台

阶, 通过 层层 递进 , 考 虑所有 可 能造成 问题产 生 的因素 , 最 终 找到 问题 的根本原 因, 从而使 问题得 到解决。

这一 阶段 需根据 前四钻 收集 的数 据及 分析 结果 , 调查 工

艺过程是 否合理 , 是 否 可 以通 过 调 整 工 艺 过 程 , 如 改 变 装 配 顺 序、 改变 工 具 工 装 等 工 艺 优 化 手 段 来解 决 问题 。 2 . 6 第 六 钻

在前 五钻分析 中 都没找 出 问题原 因时 , 产 品 设 计 工 程 师

岗, 有 没有培训 , 培训是否足够 ?( 8 ) 有 没有 目视检查 的质 量标

准、 边 界 样 本 等 ?( 9 ) 有质量 问题时 , 员 工 能 否 发 现 ?( 1 0 ) 员 工 是 否 了 解 本 工 位 的质 量 重 要 性 ?( 1 1 ) 员 工 是 否 了解 问题 发 生 后的报警及处 理流程 ? 2 . 2 第二钻

需考虑 产 品的设计 是否合 理 , 是 否 可 以 通 过 更 改 产 设 计 来 消 除 问题 。

7钻问题解决流程

7钻问题解决流程在面对复杂的问题时,如何有效地找出问题并解决,是一个具有挑战性的任务。

本文将介绍一种被称为7钻问题解决流程的方法,它涵盖了从明确问题到反馈学习的七个阶段。

1. 明确问题在面对问题时,首先需要明确问题的性质、影响范围和目标。

要深入了解问题的背景,分析问题的根本原因,并确定解决该问题的具体目标。

这一阶段需要尽可能地收集与问题相关的信息,以便为后续的解决策略提供基础。

2. 组建团队问题解决团队应包括具备相关经验的专家、内部人员和外部顾问。

团队成员应明确各自的任务和职责,并制定有效的沟通计划。

团队领导应具备组织协调和决策能力,以便推动整个解决问题的进程。

3. 调查原因通过文献调研、实地调查、访谈等多种手段,深入了解问题的根本原因。

在这一阶段,要努力找出所有可能影响问题的因素,以便为制定策略提供全面的依据。

4. 制定策略根据问题的情况和团队的能力,制定具体的策略。

这包括明确解决问题的具体步骤、时间表、资源需求等。

在制定策略时,要考虑风险和效益的平衡,确保制定的方案具有可操作性和可行性。

5. 实施方案按照制定的方案,分步骤进行实施。

在这一阶段,要确保方案的执行质量和效果,及时纠正可能出现的问题。

同时,要密切关注解决问题的进展情况,以便对方案进行适当调整。

6. 评估结果在解决问题后,要对结果进行评估,分析成果和不足之处。

要总结经验教训,以便今后遇到类似的问题时能够提供参考。

此外,还要对整个问题解决流程进行反思,找出可能存在的改进空间。

7. 反馈学习将问题解决过程中的学习到的知识和经验反馈到日常工作实践中,以便提高团队的能力和效率。

这包括对解决问题的策略、方法进行总结和优化,以及根据评估结果对方案进行改进等。

此外,还要时刻关注行业动态和最新技术发展,以便将最佳实践应用到未来的问题解决过程中。

总之,7钻问题解决流程提供了一种系统化、有条理的问题解决方法,可以帮助组织有效地找出问题并制定相应的解决策略。

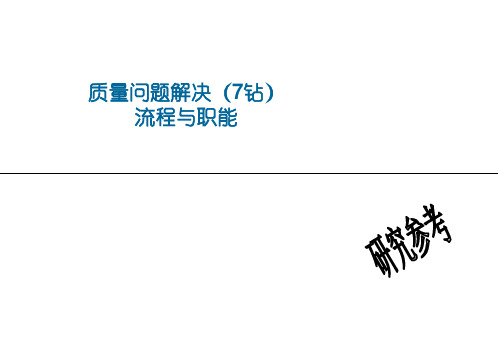

7钻质量问题解决流程

SQE CPIP:ME、SQE、PE、SIL

Not OK 写 PRR

5b 钻、工艺工装调整:维修中心ME;工艺更改: 技术中心制造工程师

问题抑制 挑选 返工 通知供应商 写PRR

主要供应商质 量问题

6钻、产品更改:产品工程师PE

现场行动响应团队

供应商质量改进

1

7钻、寻求公司资源解决:QE

程序目的、范围、关键术语

质量问题解决(7钻) 流程与职能

流程

内部问题:生产线、质量确认站、坏路试验

现场行动响应团队

问题识别

、AUDIT、GCA

外部问题:客户反馈、售后三包信息

确认1-3钻

否决 1-3钻

明显零件问题

跟踪 PRR OK

1-3钻问题分析 操作者 & 现场工程 师

4钻确认零件质量:

5a钻、问题分析过滤、管理:质量工程师

10

流程-复杂问题分析 (第7钻)

5.6.1 在运用前6钻程序对问题分析、研究、确认后,如果问题仍然得不到解决,问题升级 到第7钻,质量部QE寻求公司资源进行解决。 5.6.2质量部长定期向质量体系管理者代表进行质量问题解决状态回顾,组织现行产品质 量改进(CPIP), 质量体系管理者代表对1-7钻中得不到解决的问题提供支持。

11

问题管理流程(SIL)

A B C 上工序车间产生

NOK OK

A、问题识别与报警

B、车间工段长、ME、质量工程师开展前3钻质量问题调查,填写Info-card。 C、是否由上工序车间产生Info-card转上工序车间ME 是否第4钻零件质量存在质量问题,Info-card转现场行动响应团队 D、现场行动响应团队分析前3钻数据 E、将Info-card转SQE,确认供应商提供的零件质量,填写Info-card

7钻石法

Referred to: ________________________ (SQA or SQE, 4) Referred to: ________________________ (Quality Engineer, 5A) Referred to: ________________________ (Red X, 5B) Referred to: _________________________ (Engineering, 6) Referred to: _________________________ (other)

♦2 – 工具是否正确

以下原因是否会导致问题的发生?

Manufacturing

(例)

♦1

Correct Process?

• • •

(所有班次)是否使用正确的工具和夹具? 工具是否按照规定要求设定? 工具是否经过校验? 不同的班次是否使用相同的工具? 工具是否磨损? 工具和夹具是否具有防护装置以防损坏? 工位是否有防错装置? 工具或防错装置是否有效? 工位布局是否有利于操作员操作? 预防性维护是否按时完成? (检查记录) 工具的功能是否正确?

♦3 – 零件是否正确

以下原因是否会导致问题的发生?

Manufacturing

(例)

♦1

Correct Process?

• •

Manufacturing

零件的流动路线是否正确? 是否使用正确的零件? 零件存放位置是否正确? 料盒上的零件号与存放位置标识是否一致? 是否需要防错? 现有防错装置是否正常工作?

(蓝卡片 举例)

Assigned to ___________________

七钻流程技法简介

3钻 (正确件)

物流 物料

物流固定路线 独立料盒、料位 零件包装固化 新旧件不混堆、混装 是否需防错 相似件区分

如果已经问过以上的问题还找不到缺陷的根源,升级到第4钻

第十四页,共38页。

4 – 零 件 质 量

生产部门

1

过程

是否正确?

生产部门 2

工具/刀具

是否正确?

生产部门 3

零件

是否正确?

相关的开发工程师/ 供应商质量/供应 商

现场行动响应团队

确认1-3钻

跟踪 PRR

4钻确认零件质量: SQE

OK 5a钻、问题分析过滤、管理:QE

Not OK 写 PRR

供应商质量改进

CPIP:ME、SQE、PE、SIL

5b钻、工艺工装调整:维修中心ME; 工艺更改:TDC-ME

6钻、产品更改:PE

7钻、寻求公司资源解决:QE

第八页,共38页。

➢要求检验人员加强检验。

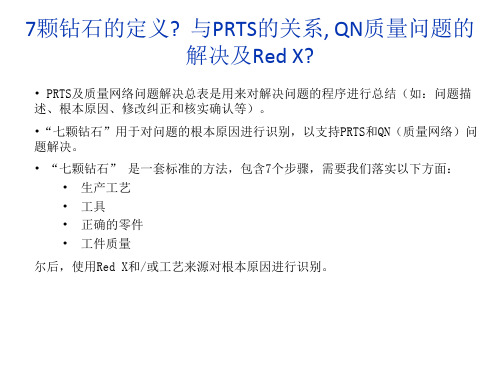

七钻(缺陷问题)法定义及适用

1、七钻石流程是一个构建好的评价我们的制造流程是否满足了顾客所要求质 量的标准七步现场问题排查方法。它是根据现有的工程资源通过采用检查制造过程、

工具、正确的零件、零件质量的顺序来将问题一步步升级解决的流程方法。

2、主要用来调查以下方面发现的差异: A、顾客评审(如整车AUDIT) B、生产线上巡检(在线AUDIT) C、检验工位 3、七钻程序可以分为2个阶段。每一钻都为确认缺陷根本原因而提供了一个明 确的途径

第十九页,共38页。

7–极端复杂问题

工艺更改 是否解决问题?

否

产品更改 是否需要?

负责人 车辆组织工艺

5

产品开发 6

在前6钻分析中,确实难以找到原因解决的 ,进入本钻(第7钻),意味着问题极端复杂

七钻培训教材

PE通过发布 EWO的方式, 对零件进行 更改。

总结

• 一旦缺陷被确认,应该立刻包容或是改进。

• 1钻到4钻在生产过程中通过对过程、工具、零件、零件质 量进行评估来确认产生缺陷的根源。

• 如果过程没有按照设计要求执行,必须在寻求工程支持之前 进行对过程进行验证和改进。

• 5钻和6钻把解决问题的重点从标准化生产流程转移到工程 工艺上来。

灯,防错,互锁等)

4.工艺参数是否要进行调整

注意:工厂 内的任何工 艺更改,都 必须走MCR 流程。

第六钻: 产品是否需要更改

1.零件是否存在累积公差 2.是否需要更改零件设计 3.是否需要移动零件位置或是需要 额外的设计

4.其他工厂有什么可借鉴的经验

第七钻: 极端复杂的问题

将问题继续上升: CPIP? Red-X? …………

汽车对冰激淋过敏(三)

• 工程师开始记录下从开始到现在所发生的种种详细资料,如时间、车子使用油的种 类、车子开出及开回的时间。。。。。。根据资料现实他有了一个结论,这位仁兄 买香草冰淇凌所花的时间比其他口味要少。 为什么呢 ?原因是处在这家冰淇凌店内部设置的问题上。因为,香草冰淇凌是所有 冰淇凌口味中最畅销的一种,店家为了让顾客每次都能很快的取食,将香草口味特 别分开陈列在单独的冰柜里,并将冰麒麟放置在店的前端;至于其他口味则放置在 距离收银台较远的后端。 现在工程师所要知道的疑问是,为什么这部车会因为从熄火到重新启动的时间较短 就会无法发动?原因很清楚,绝对不是因为香草冰淇凌的关系,工程师很快的由心 中浮现出答案,应该是“气阻现象”。因为这位仁兄买其它口味时,由于时间较久 ,引擎有足够的时间散热,重新发动时就没有太大的问题。但是买香草口味时,由 于花的时间较短,引擎太热以至于还无法有足够的散热时间。 即使有些问题看起来真的很疯狂,但有时它是真的存在。

7钻培训-通用培训

质量部 2014年12月23日

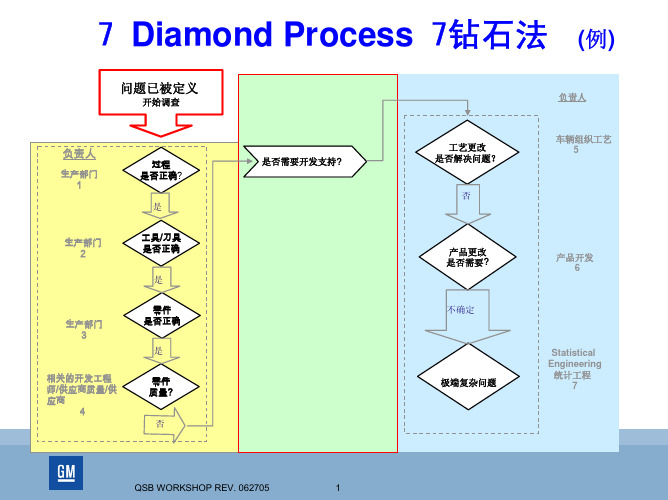

7 钻程序:是一个用于推动问题解决的标准七步法。1 钻: 过程是否正确

流程 Flow

;2钻:使用的工具是否正确;3钻:使用的零件是否正确;4钻:零件的

质量如何;5 钻:工艺是否需要更改; 6 钻:产品是否需要更改; 7 钻: 是否是极端复杂问题。

内部问题:生产线 、质量确认站、坏路试验、

3.2 现场行动响应团队—由车间工程师、QE、ME、PE、SQE参加组成的现场质量问题响应多功能团队。 Floor action and responsiveness team- A cross-functional team composed by the ME from shop, maintenance center ME’s, SQA, the ME and PE from TDC, and led by quality engineer from Quality Dept.

5.2.1生产车间的工段长、ME、质量工程师得到质量问题报警信息,需立即开展前3钻的调查工作。问 题的正式通知为质量信息处理卡(Info-card)或问题交流报告,口头或电子形式的交流也可启用该流程 。按照前3钻流程找到问题产生的工位,进行分析。 Shops’ group leaders, ME’s, quality engineers need to carry out the investigation for the first 3 diamonds once receiving quality issue notification. The formal way to notify quality issue is Info-Card or PCR, Oral or electronic communication can activate this procedure as well. Follow the first 3 diamonds to look for the station, which has issues, and perform analysis. 5.2.2第1钻、辨认质量缺陷的第一步:确认可能产生问题工位上的操作者是否应用了正确的操作过程(如 果找不到问题根源,问题升级到第2钻)。 The first diamond is the first step to identify quality defect: ensure the operator at the station that might cause the problem is following the correct operation process (if the root cause can’t be identified, escalade the issue to the second diamond stage ). 5.2.3第2钻:确认可能产生问题工位上的操作者使用的工具是否正确,其功能是否正常,使用方法是否恰 当(如果找不到问题根源, 问题升级到第3钻)。 The second diamond: ensure that the correct tooling is being used at the operation and it is functioning properly and is being used properly at the operation that might cause the problem (if the root cause can’t be identified, escalade the issue to the third diamond stage ).

七钻石法

七钻石法7 Diamond Process2014.08.10七钻石法:通用汽车用于内部质量问题根本原因分析的七个步骤;一旦发现问题,启用1-4步骤来判断生产是否执行了设计的程序和工艺纪律;注重“三现主义”,问题要从发生的地方查起;避免过度使用统计分析方法;如果制造过程符合要求仍然查不出问题根源,深入到设计层面分析展开57步骤层面分析,展开5-7步骤。

1 :工艺是否正确?¾是否张贴了正确的操作指导书?¾是否执行了标准化操作?是否符合文件(图纸)¾是否符合加工文件(如图纸)?¾是否规范使用检具进行检查?¾不同班次的生产操作是否一致?¾操作员是否理解产品标准的内容?¾操作员是否固定?是否有很多轮岗员工?¾操作员是否经过正确的培训?¾目视辅具(如样品、图片)是否正确?¾操作员是否了解其工位的质量重点?¾操作员是否知道发生问题时如何沟通以得到帮助?2 :工装治具是否正确?¾所有班次是否使用了正确的工装治具?¾工装治具是否按规定要求设定?装治具是否过校验¾工装治具是否经过校验?¾不同班次是否使用相同的工装治具?¾工装治具是否磨损?¾工装治具是否有防护装置以防损坏?¾工位是否有放错装置?¾工装治具和放错装置是否有效?¾工位布局是否规范?¾预防性维护是否按时完成并记录?¾工装治具的功能是否正确?3 :零件是否正确?¾零件的流动路线是否正确?¾零件是否正确?¾盛放零件的容器上是否标识正确的零件号?¾零件存放的位置是否正确?¾包装上的零件号与料架上是否一致?¾是否需要放错装置?是否需要放错装置¾现有的放错装置是否正常工作?4 :零件质量是否合格?¾质量部负责确认零件是否合格?¾质量部负责确认零件是否发生变化?¾零件检测的频次和抽样量是否正确?¾零件检测的量具和方法是否正确?¾判定零件合格的检测数据是否充分?如果发现零件质量是导致问题的根本原因,质量部应与生产部一起采取纠原因,质量部应与生产部起采取纠正措施。

质量保证的七颗钻石理论

营销

•经销商/经销商变差

•较高的0天售后质量保证/PDI

•服务准则未被遵守

• NTF’s或CCNV’s较高

• 商誉

是否需要Red X/

技术支援?

5a

生产

• 及早发现 • 时间变差 • 工厂之间的变差 • 通过改造进行跟更正/无

零件被替换

PLT材料/SQA (供应商 质量保证) /供应商

• 时间变差 • 零件被更换 • 供应渠道变差 • 外购总称中的问题 • 供应商设计责任

• 要求: • 问题定义树状图(P )(P.D.T.) 须对本身提供详细的解释 –使读者对问题的根源及应该负责 任的部门/个人得出合乎逻辑的结论。 • 从“车辆业务计划”和入门开始。 • 对各级故障进行定义,包括数据源。 • 页脚须有资料作者、建立日期。

3

问题定义树状图 2000 Bonneville ABS线束Labor Code N6035

_____________________________________________________

_____________________________________________________

_____________________________________________________

填写人 _____________________

日期 ______________

返回质量部门

由质量体系负责人提交_____ (Red X)

提交: ________________________ (技术)

提交: _________________________ (其它)

_____________________________________________________

七钻法简介及案例分析

轻型汽车技术2020(6)企业管理53正业管理七钻法简介及案例分析李健江(上汽大通汽车有限公司南京分公司)摘要:七钻法是用于推动问题解决的七步流程,它对于分析质量问题根本原因提供了一个明确的步骤方法,本文通过一个实例阐述如何理解、运用七钻法分析问题,找到根本原因并进行问题解决。

关键词:七钻法案例分析间隙面差问题1引言随着制造行业的高度发展,产品样式丰富多彩,人们对产品的要求也越来越高,质量的高低,关乎一个企业的核心竞争力,提高产品质量是企业持续不倒的基石。

而这就要求企业员工养成质量意识,并充分运用质量工具快速解决生产制造过程中的各种质量问题。

Ford8D提供了一种标准化的框架模板,但是对于具体问题,特别是涉及装置总成类,七钻法在根本原因分析及解决逻辑上更为具体有效,值得每个制造&质量人熟练掌握和运用。

2 “七钻法“简介“七钻法”是当发现问题时,通过不断地收集相关的支持性数据及信息,按步骤逐步使用“七钻”——通过7个不断递进的层次,用相关信息资源,来推动问题的分析解决。

“七钻法”七个步骤可以按照提问的方式逐条递进开展,具体参考如下:1)工艺过程是否正确?2)使用的工具是否正确?3)使用的零件是否正确?4)零件的质量如何?5)工艺是否需要更改?6)产品是否需要更改?7)极端复杂问题。

七钻逐步推进,分析过程一步步排查过滤,通过确保实现制造品质的目标,来使产品满足内外客户的需求,从而使标准化工作有效的执行。

首先由生产制造人员/工艺进行1~3钻自主排査,确认无误再由SQE确认第4钻零部件质量是否满足要求。

随后由工艺工程、产品工程排查解决5~6钻。

第7钻针对极端复杂问题,当完成1~6钻问题分析、研究后问题仍存在,就需要成立跨部门攻关小组,进入第7步运用统计工程集合资源攻关解决(七钻法流程见图1)。

本文通过门内饰板拉手盒与门内饰板配合间隙面差不良问题为实例,通过对该问题分析解决过程的阐述,将“七钻法”的应用作详细介绍。

7钻培训

结

1 、 一旦缺陷被确认,应该立刻包容或是改 进。

2、1钻到4钻在生产过程中通过对过程、工 具、零件、零件质量进行评估来确认产生 缺陷的根源。 3 、 如果过程没有按照设计要求执行,必须 在寻求工艺工程支持之前进行对过程进行 验证和改进。 4、5钻和6钻把解决问题的重点从标准化生 产流程转移到工程工艺上来。

5钻和6钻

5钻和6钻将解决问题的努力从标准化 制造程序转向工艺工程。这种转变是 因为工厂已经执行了标准化制造程序, 但缺陷仍然发生。

5钻-是否需要工艺更改

5 钻阶段,通过分析前4钻收集的数据来执 行对工程工艺的检查。基于检查结果, 观察是否标准化工作过程依然适用,改 变装配工艺能否解决问题。

在5钻可能会问到以下问题: 是否正确执行了文件所规定的工艺 装配顺序是否需要改变 工艺装置的设计是否需要增加(防错,互锁等)

成果确认 追踪控制 标准化与预防再 发

检查表 流程图、标准书

总

钻石

1 2 3 4 5 6 7

结

行 为 责 任

质量工艺员 质量工艺员 质量工艺员 供方质量工程师 工艺工程师 产品工程师 专项组

确认过程是否正确 确认工具是否正确 确认零件是否正确 确认零件质量 确认是否需要改变工艺 确认是否需要改变产品 确认缺陷是否是极端复 杂问题

问题分析与解决流程

阶段名称

7钻-极端复杂问题

7 钻是本程序的最高层级。必须先用前6钻完成

对问题的分析、研究、确认之后,再将问题升 级到7钻,提交给专项组织。专项组织负责完 成第7钻,当缺陷升级到第7钻后,它被极端复 杂问题。 具体使用以下工具: 问题定义分解树 测量系统 战略和线索发展 确认&运行图 公差(特性&并行)

7diamonds(7钻分析法)讲述

Stage 2 is only used when the investigation in stage 1 has determined that the cause of the problem is from an upstream source。Diamonds 1 through 4 are repeated at the suspect work station 阶段2 只有当阶段1已经确定问题的原因在上游时才被用到。钻石1到4在怀疑的工位上反复作。 If the process isnot being managed to design intent, then it must be corrected and validated, prior to asking for engineering assistance. 如果工艺不能符合原设计,那么在寻求工程协助之前, 必须纠正和确认。

2

Purpose of the 7 Diamond Process 7颗钻石流程的目的

•The first 4 diamonds(i.e. blue card)of 7 diamond process provides manufacturing with a structured method of assessing the process to determine if the as designed is capable of producing a product that meets the quality standards demanded by our customers.

非常实用的问题解决“七钻石法”

非常实用的问题解决“七钻石法”

七钻法(7 Diamond Process)-通用汽车分析问题的方法简介:

虽然七钻法应用广泛度不如福特汽车的8D,但对于处理生产线的具体问题也能提供很不错的解决问题的思路。

七钻法一般处理步骤:

一旦发现问题,启用1-4步骤来判断生产是否执行了设计的程序和工艺纪律;

注重“三现主义”,问题要从发生的地方查起;

避免过度使用统计分析方法;

如果制造过程符合要求仍然查不出问题根源,深入到设计层面分析,展开5-7步骤。

1,工艺工程是否正确?

2,使用的工具是否正确?

3,使用的零件/部品是否正确?

4,零件/部品的质量如何?

5,工艺是否需要修改?

6,产品是否需要修改?

7,极端复杂的问题。

下面为经典七钻法培训教材:。

七钻问题管理流程

质量工程

13

产品工程

第三阶段

质量工程

•产品工程 •强制的顺序

负责人

工艺更改

QET

会解决吗?

PST (Lead) ¨5b

七钻问题管理流程是什么?

七钻问题管理流程是可以用来解决质量问题的工具之一。 它可以用来调查以下方面发现的问题

•AUDIT •检验工位 •售后反馈

七钻问题管理流程的目的

•七钻问题管理流程是一个评价我们的制造流程,是否满足了顾客所 要求的质量标准的方法。

3

七钻问题管理流程

问题定义(开始调查)

责任

第一步 ¨1

•同供应商共同确认纠正措施 •采取筛选措施,制造应支持在工位上的物料筛 选 •同工段长共同确认对策和遏制措施如果确认零 件在规范内 •同供应商共同工作,SQA将零件返回到规范内 需要的范围 •同质量工程师合作,确定是否需要工程更改这 种不能消除的纠正措施

零件质 量第O4K步

¨4 零件的质量?

钻石1-4步回顾

第零3件步

¨3

正确的零件?

•是否已有的防错设备运行正确

第4步 ¨4

零件的质量?

¨4 - 零件质量

第1,2阶段

第1步 正确的工艺? ¨1

第2步 ¨2

正确的工具?

第3步 ¨3

正确的零件?

可靠性工程师确定零件是否更改过并对产品全部 质量负责。如果由于零件质量(超差)是根本原因, 那么应:填写PR&R通知供应商:

•1-4步用来评价工艺过程的稳定性 •当问题被定义后,1-4步的负责人员就自动确定下来 •这些步骤是问题解决过程中固定的流程

七颗钻石质量分析流程学习资料

Rel. Engineer/ SQA/Supplier ¨4

Parts Quality? 零件的质量

8

¨1 - Correct Process正确的过程

Stages 1&2

Can any of these cause the problem?以下的问题有可能产生问题吗?

Production Corrects 正确的生产

8

SV61移门副锁问题实例:

移门副锁脱落与异响问题

乔宏伟15001751558, QE周勇13774213328, PE胡刚13818926735, GA严华星15152269040, SQE邬永吉13764458992, SQE朱晓东13812040706, ME李伟东13585773622, VQ高炜13861886454, BS袁海军15152268340, SQE唐胤 任务 牵头人 责任人 计划完成日期 实际完成日期 状态 备注 1 查找根本原因 乔宏伟 周勇 2月28日 1.1 正确工艺? 严华星 12月18日 12月18日 G 1.2 正确工具? 严华星 12月18日 12月18日 G 1.3 正确零件? 严华星 12月18日 12月18日 G

7 Diamond Process 七颗钻石流程

Developed by: Revised:

1

What is the 7 Diamond Process? 七颗钻石的流程是什么?

The 7 Diamond Process is one of many tools that can be used in the problem solving process. 七颗钻石流程是可以用来解决质量问题的工具之一。 This tool is used to investigate discrepancies discovered by the following: 它可以用来调查以下方面发现的差异 • Global Customer Audit System (GCAS) 全球顾客评审 • Yard Walk Audits 生产线上巡检 • Verification Stations 检验工位

合知创行-7钻质量问题解决流程(hbl)

NOK

E

OK

F OK G

E、将Info-card转SQE,确认供应商提供的零件质量,填写Info-card F、现场行动响应团队第5a钻问题分析过滤,制定短期措施,决定是否进入SIL G、提交CPIP会议,质量部SIL-QE对问题管理,发布PCR(附Info-card调查资料)

H

H、第5b钻阶段,技术中心ME确定工艺更改

质量问题解决(7钻) 流程与职能

深圳合知创行管理咨询有限公司

流程

问题识别

内部问题:生产线、质量确认站、坏路试验 、AUDIT、GCA 外部问题:客户反馈、售后三包信息

现场行动响应团队

明显零件问题

1-3钻问题分析 操作者 & 现场工程

师

问题抑制 挑选 返工 通知供应商 写PRR

现场行动响应团队

确认1-3钻

3

问题管理流程(SIL)

A

A、问题识别与报警

B

B、车间工段长、ME、质量工程师开展前3钻质量问题调查,填写Info-card。

C、是否由上工序车间产生Info-card转上工序车间ME

C 上工序车间产生

是否第4钻零件质量存在质量问题,Info-card转现场行动响应团队

NOK

OK

D

OK

D、现场行动响应团队分析前3钻数据

否决 1-3钻

跟踪 PRR

4钻确认零件质量: OK 5a钻、问题分析过滤、管理:质量工程师

SQE

Not OK 写 PRR

CPIP:ME、SQE、PE、SIL

5b钻、工艺工装调整:维修中心ME;工艺更改: 技术中心制造工程师

主要供应商质 量问题

6钻、产品更改:产品工程师PE

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

杂,第7钻也是本程序的最高层级。必须先

车辆组织工艺 5

用前6钻完成对问题的分析、研究及确认后

,再升级到这钻。由专业质量人员(统计

工程小组红x大师)负责完成。进入本钻意

味着查找问题原因,解决问题的周期相对

来讲比较长。通常采用统计工程的方法(

产品开发 6

RED x策略)来分析问题、查找原因。红x 策略使用以下工具:

内部问题:生产线、质量确认 站、坏路试验、AUDIT、GCA 外部问题:客户反馈、售后三 包信息、JD Power信息

明显零件问题

否决 1-3钻

1-3钻问题分析: 操作者 & ME

问题抑制 挑选 返工 通知供应商 写PRR

现场行动响应团队

现场行动响应团队

确认1-3钻

跟踪 PRR

4钻确认零件质量 OK 5a 钻 、 问 题 分 析 过 滤 、 管 理 : :SQE QE

• 零件是否存在累积公差? • 是否需要更改零件设计? • 零件在设计上是否需要增加防错? • 是否需要移动零件或是需要额外的设计? • 其他工厂有什么可以借鉴的经验?

如果以上问题无助于解决缺陷的话,升级到第7钻

7–极端复杂问题

工艺更改 是否解决问题?

否

产品更改 是否需要?

不确定

负责人 在前6钻分析中,确实难以找到原因解决的 ,进入本钻(第7钻),意味着问题极端复

6–产品更改是否可以解决问题

工艺更改 是否解决问题?

否

产品更改 是否需要?

不确定

极端复杂问题

负责人 车辆组织工艺 5

产品开发

Statistical Engineering 统计工程 7

在车间按照标准化作业,车间工艺部门认为工 艺改善到位或无须改善情况下,进入本钻,6 钻包括了生产组织和供应商提供的零件由设计 部门主导,分析是否一项工程更改(如零件更 换)能消除未来车辆生产的缺陷。我们要确定 “改变零件设计可否解决问题?”。需要考虑 确认以下几方面内容:

1 – 过 程 是 否 正 确

1钻 (过程)

文件 人员

有作业指导书 作业指导书有质量标准且可执行 作业过程质量是否稳定、可靠 安装顺序是否有规定 质量保证是否需要辅具并已到位 文件与现场实际一致 操作工理解质量标准和执行方法 关键点严格按照要求操作 操作者是否熟练操作 操作者是否了解质量后果 操作者是否能发现问题 操作者是否了解问题反馈渠道、流程 新人是否已有效培训 轮岗过程是否转训、帮带和交接

极端复杂问题

Statistical

Engineering 统计工程

• 问题定义分解树 • 测量系统 •战略和线索发展 •确认&运行图 • 公差(特性&并行)

复杂定性问题——大七钻

解决复杂问题的七个步骤

步骤1 陈述问题

? 步骤5 关键因素分析

步骤2 分解问题 (问题树)

步骤3

关键性分析 (漏斗法)

通用汽车用于内部质量问题根本原因分析的七个步骤

七钻具体内容

1、钻石1-4 步(制造责任):用来判断生产部 门是否严格按照设计内容执行制造工艺及过程 的稳定性。 2、钻石5-6 步(工程责任):工厂已严格按照 设计内容执行制造工艺(遵循标准化作业), 但问题仍然发生。这时,问题的调查方向开始 由制造工艺过程向产品工程转移升级(5-工艺 变更,6-产品变更)。 3、钻石7步(工程责任):极端复杂问题,应 使用统计工程的方法分析问题。 (如果制造过程不能满足设计要求,在寻求工 程支持前也要先对制造过程确认和更改 )。

步骤4 制定详细的 工作计划

…… …

步骤6 综合调查结果, 并建构论证

步骤7

讲故事:在沟通文件中将数 据及论证联系起来

10 20 30 40 50

第一步-陈述问题(SMART原则) – 问题的定性

清晰陈述问题的特点

– 问题的量化

清晰地陈 述要解决 的问题

•一个主导性的问题或坚定的假设 •具体,不笼统

• 缺陷的发生是由各种数据收集系统来 确认的。这些系统包括:

装配工位 暗灯系统 返修工位 确认站 全球客户评审 问题报告和解决 拉动系统

逃逸\漏检 有 时 缺 陷 可 以 在 发 运 交 付数据收集系统里被发现 ,比如: J.D power公司 抱怨缺陷 顾客报告

七钻流程

问题识别

5–工艺更改是否能解决问题

工艺更改 是否解决问题?

否

负责人

车辆组织工 艺(部门)

在前4钻确认无问题情况下,进入本钻,通 过分析前4钻收集的数据来执行对工程工艺 的检查。基于检查结果,观察是否标准化工 作过程依然适用,改变装配工艺能否解决问 题。本钻主导部门为生产工艺部门,需考虑 以下几方面:

产品更改 是否需要? 不确定

七钻(缺陷问题)法定义及适用

1、七钻石流程是一个构建好的评价我们的制造流程是否满足了顾客所要求 质量的标准七步现场问题排查方法。它是根据现有的工程资源通过采用检 查制造过程、工具、正确的零件、零件质量的顺序来将问题一步步升级解 决的流程方法。 2、主要用来调查以下方面发现的差异: A、顾客评审(如整车AUDIT) B、生产线上巡检(在线AUDIT) C、检验工位 3、七钻程序可以分为2个阶段。每一钻都为确认缺陷根本原因而提供了一 个明确的途径 4、七钻石流程本质是“专业的人干专业的事”。

• (所有班次)是否使用正确的工具和夹具? • 工具是否按照规定要求设定? • 工具是否经过校验? • 不同的班次是否使用相同的工具? • 工具(刀头、钻头、插座、套筒等)是否磨损? • 工具和夹具是否具有防护装置(断路保护)以防损坏? • 工位是否有防错装置? • 工具防错装置是否有效? • 工位布局是否有利于操作员操作? • 预防性维护是否按时完成? (检查记录) • 工具的功能是否正确?

过程 是否正确?

工具/刀具 是否正确?

零件 是否正确?

零件 质量?

1钻是辨认缺陷的第一步,确认是否应用了正确的过 程。以下原因是否会导致问题的发生?

• 是否张贴了正确的操作指导书?

• 是否执行了标准化操作? • 是否符合相关加工文件,如图纸,遵循了产品装配文件 或整车检验标准等? • 是否按照规定的要求和频次使用检具进行检查? • 是否规定了强制的操作顺序,是否按照执行了? • 不同班次的生产是否一致? • 操作员是否理解产品规范,标准的内容? • 操作员是否固定?是否有很多轮岗员工? • 操作员是否经过足够的培训? • 目视辅助工具(样件,图片等)是否正确? • 操作员是否了解其工位的质量要点? • 操作员是否知道有问题时,如何沟通以得到帮助?

如果查过所有以上的问题还找不到缺陷的根源,然后升级到第2钻

2 – 工 具 是 否 正 确

生产部门 1

过程 是否正确?

生产部门 进行纠正

工具/刀具 是否正确?

生产部门 ◆3

零件 是否正确?

相关的开发工程 师/供应商质量/ 供应商

◆4

零件 质量?

在2钻阶段,调查的意图在于辨认与生产工具有关 的问题,我们要询问是否使用了正确的工具。以下 原因是否会导致问题的发生?

极端复杂问题

产品开发 6

Statistical Engineering 统计工程 7

• 是否正确执行了文件所规定的工艺? • 生产工装、夹具及工具是否需要更新? • 生产现场作业方法、装配顺序是否需要更新? • 在本工序或下工序是否需要增加或更新防错、 防呆化装置及互锁装置? • 生产现场作业环境是否需要改善?

如果发现工艺更改能解决问题,说明问题的原因 是我们制造工艺不能满足要求,工艺需要更新。

5–工艺更改是否能解决问题

正确执行工艺

5钻 (工艺)

工装、夹具及工具已更新 作业方法、装配顺序已更新 工序需增加或更新防错、防呆及互锁装置

工艺满足现场环境要求

如果发现工艺更改仍不能解决问题,此时需要升级到产品工程(设计)进行分析。

七钻是结构化流程工具

钻石 1 2 3 4 5 6

行为 确认过程是否正确 确认工具是否正确 确认零件是否正确 确认零件质量 确认是否需要改变工艺 确认是否需要改变产品

7 确认缺陷是否是极端复杂问题

责任 生产人员 生产人员 生产人员 SQE/Supplier 工艺工程师 产品工程师

统计工程师

怎样发现缺陷

首要之务是 对问题的准 确了解

•有内容的(非事实罗列或无可争议的主张) •可行动的 •以决策者下一步所需的行动为重点

SMART原则

界定问题三步法

Specific

具体的

Measurable 可测量的

Attainable 可达到的

Relevant 相关的

明确问题范围 收集数据、信息

等事实 确认问题并量化

现场问题——小七钻

常见现场问Байду номын сангаас的有待商榷的解决方式

增加作业员,提升工资; 开会宣导工作意识; 要求人员多加小心; 强制要求管制废品率与补料率; 责任部门填写改善报告; 临危受命,提升好作业员; 开会讨论,成立临时工作小组; 工装标识,要求管理人员责任意识强; 增加机修人员; 要求检验人员加强检验。

Time-bound 限定时间的

要用数据说话、数据要客观、数据要分类整理。

陈述问题的实例-公共图书馆

问题 公共图书馆面临着大家抱怨它不能 提供信息服务的问题

图书馆是否应努力改善对会员的 服务?

评价 事实的陈述

无可争议

能否采取不同的图书馆管理方法 以改善对会员的服务?

太空泛

图书馆有哪些改善会员服务的可 能?是通过延长时间,更好地选 择书刊,还是在现有的预算内改 善编辑目录使借阅更加容易?

如果发现零件质量(不符合规范)是导致问题发 生的根本原因,那么质量部门应将问题通知生产 部门及供应商,并与生产部门或供应商一起验证 纠正措施是否有效。