冲压压力机参数 规格

(1-2)冲压设备及选用

第一章 冲压模具设计与制造基础

第二节 冲压设备及选用

二、冲压设备的选用

(一)压力机类型的选择 根据工序性质、生产批量、冲件质量等要求进行选择。 (二)压力机规格的选择

1.公称压力 2.滑块行程长度:值为曲轴半径的两倍 3.行程次数 4.工作台面尺寸 5.滑块模柄孔尺寸 6.闭合高度 7.电动机功率的选择 压力机参数

第一章 冲压模具设计与制造基础

第二节 冲压设备及选用

三、模具的安装

一般次序:

1. 检查台面、闭合高度、打料装置等。

2. 根据冲模的闭合高度调整压力机滑块的高度,并分别固 定上、下模部分。

3. 试冲。

第一章 冲压模具设计与制造基础

公称压力:滑块下滑到距下极

点某一特定的距离Sp或曲柄旋转 到距下极点某一特定角度α 时, 所产生的冲击力称为压力机的 公称压力。

压力机的闭合高度 : 指滑块在下止点时,滑块底面到工作

台上平面(即垫板下平面)之间的距离。其高度可调。

压力机的装模高度: 指压力机的闭合高度减去垫板厚度的差值。

指冲模在最低工作位置时,上模座上平面 模具的闭合高度 :

至下模座下平面之间的距离。 理论上为: Hmin - H1 ≤ H ≤ Hmax-H1

第一章 冲压模具设计与制造基础

开式压力机

第一章 冲压模具设计与制造基础

闭式压力机

第一章 冲压模具设计与制造基础

表1.2.2 开式固定台式压力机参数

第一章 冲压模具设计与制造基础

打料装置

第一章 冲压模具设计与制造基础

复习上次课内容

1.冲压、冲模

2.冲压工序及冲模的分类 3.冲模设计与制造的要求

第一章 冲压模具设计与制造基础

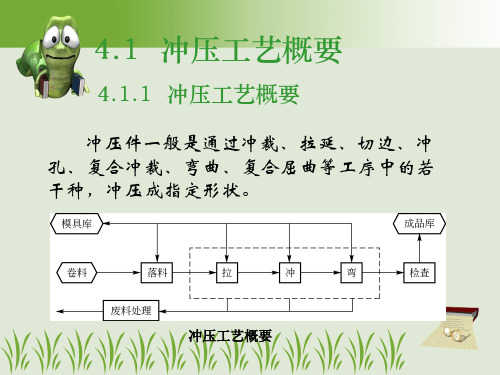

汽车制造工艺4冲压工艺

4.4.2 车身零件的冲压工艺

汽车车身零件大多数是0.7~1.2mm厚的钢板 经3~6道工序加工而成。

实例: 发动机罩内板是经四道工序成型,因为零件

上有大型孔,确定冲压方式时,必须考虑到余料 利用,其加工工序如下图所示。

a) 拉深 b) 切边 c) 冲孔 d) 弯曲冲孔 发动机罩内板的加工工序

4.4.3 车架、底盘母件的冲压工艺

4.6.3 车身覆盖件拉深件设计

1.拉深件形状构成及各部分的变形特点

1) 拉深件的形状构成

覆盖件拉深件形状的构成

2) 各组成部分的变形特点 (1) 在压料凸缘上,径向是拉应力状态; 切向则视拉深凹模洞口的形状而定。 (2) 在凹圆角处其变形基本上与压料凸缘处相似。 (3) 在侧壁上,材料在经压料凸缘和凹圆角的变 形以后,根据侧壁形状的不同会出现不同的应 力状态。 (4) 在凸圆角上变形和侧壁相仿。 (5) 底部若是平面则基本上不变形;底部若是曲 面或带有形状复杂的反拉深部分,则应对其变 形情况做具体分析。

2.车架、车轮冲压件

一般由1.2~3.6mm 厚的钢板制成,有时也使用 10mm左右的钢板。厚板成型以弯曲为主,在很多情况下 不包括拉延成型。

轿车车身冲压件与所用压力机规格

类别

零件名称

件/辆

顶篷、挡泥板、外护板、 A 地板、护板、车身内护板、 B 行李箱盖板、仪表板、 20~26

4.2.4 热轧钢板

热轧软钢板与冷轧钢板在成分上几乎无差异, 但因制造工艺不同,其机械性能、表面状况、尺 寸精度、平整度等都低。厚度为1.2~1.6mm的热 轧软钢板主要用在下车身零件与内护板,而要求 强度的车梁、底盘零件与车轮等则以汽车构造用 的热轧钢板制造。

4.2.5 表面处理钢板

如何选择冲压设备

如何选择冲压设备如何选择冲压设备来源:作者:发布时间:2019-10-07冲压设备的选择直接关系到设备的安全以及生产效率、产品质量、模具寿命和生产成本等一系列重要问题。

冲压设备的选择主要包括设备的类型和规格参数两个方面。

1.冲压设备类型的选择主要根据所要完成的冲压工序性质、生产批量的大小、冲压件的几何尺寸和精度要求等来选择冲压设备的类型:(1)对于中小型冲裁件、弯曲件或浅拉深件的冲压生产,常采用开式曲柄压力机。

虽然C形床身的开式压力机刚度不够好,冲压力过大会引起床身变形导致冲模间隙分布不均,但是它具有三面敞开的空间,操作方便并且容易安装机械化的附属装置和成本低廉的优点。

目前仍然是中小型冲压件生产的主要设备(2)对于大中型和精度要求高的冲压件,多采用闭式曲柄压力机。

这类压力机两侧封闭,刚度好、精度较高,但是操作不如开式压力机方便。

(3)对于大型或较复杂的拉深件,常采用上传动的闭式双动拉深压力机。

对于中小型的拉深件(尤其是搪瓷制品、铝制品的拉深件),常采用底传动式的双动拉深压力机。

闭式双动拉深压力机有两个滑块,压边用的外滑块和拉深用的内滑块。

压边力可靠、易调,模具结构简单,适合于大批量的生产。

(4)对于大批量生产的或形状复杂、批量很大的中小型冲压件,应优先选用自动高速压力机或者多工位自动压力机。

(5)对于批量小、材料厚冲压件,常采用液压机。

液压机的合模行程可调,尤其是施力行程较大的冲压加工,与机械压力机相比具有明显的优点,而且不会因为板料厚度超差而过载。

但生产速度慢,效率较低。

可以用于弯曲、拉深、成形、校平等工序。

(6)对于精冲零件,最好选择专用的精冲压力机。

否则要利用精度和刚度较高的普通曲柄压力机或液压机,添置压边系统和反压系统后才能进行精冲。

2.冲压设备规格的选择在冲压设备类型选定以后,应进一步根据冲压加工中所需要的冲压力(包括卸料力、压料力等)、变形功以及模具的结构形式和闭合高度、外形轮廓尺寸等选择冲压设备的规格。

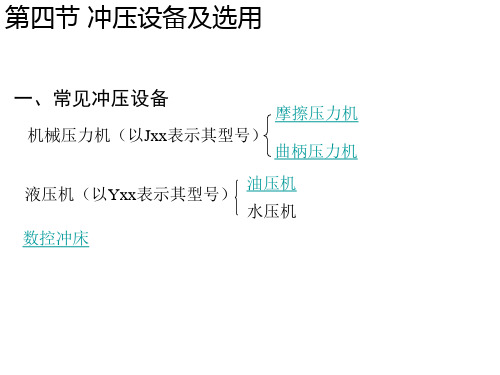

冲压设备

摩擦压力机传动系统 1-电机 2-传送带 3、5-摩擦盘 4-轴 6-飞轮 7、10-连杆 8-螺母 9-螺杆 11-挡块 12-滑块 13-手柄

油 压 机

数控冲床

表ห้องสมุดไป่ตู้

类型 设备名称

常用冷冲压设备的工作原理和特点

工作原理 特点

机 械 压 力 机

摩擦压力机

利用摩擦盘与飞轮之间相互接触并传递动力, 借助螺杆与螺母相对运动原理而工作。其传 动系统如图1.2.1 所示。

压力机结构参数图

滑块行程S:滑块从上止点到下止点所 经过的距离。与曲柄的长度有关: 若曲柄的长度为L,则 S=2L 该参数与制件的高度有关,选择压力 机时,一般要求:S≥2.5h

滑块行程次数n:每分钟滑块从上止点到下止点,再从下止点 回到上止点往复的次数。 该参数与工作效率有关。

模柄孔尺寸:要求与模柄尺寸相吻合。 径向尺寸:两者有配合关系,要求基本尺寸相同。 轴向尺寸:模柄孔的尺寸,不小于模柄的长度尺寸。 即:要求模柄要全部装入模柄孔。

2. 滑块行程S≥2.5h 3.装模高度与模具封闭高度的关系 Hmin-H1+10≤H≤Hmax-H1-5 4.压力机的工作台面的尺寸与下模座之间的关系 5.滑块模柄孔与模柄的尺寸 6.立柱间距与模具的外形尺寸 7.下出件时,工作台漏料孔尺寸与工件尺寸 8.工作效率要求高时,滑块的行程次数 9.压力机的做功能力。

压力大,而且是静压力,但 生产率低。适用于拉深、挤 压等成形工序。

结构简单,当超负荷时,只 会引起飞轮与摩擦盘之间的 滑动,而不致损坏机件。但 飞轮轮缘磨损大,生产率低。 适用于中小型件的冲压加工, 对于校正、压印和成形等冲 压工序尤为适宜。

曲柄压力机

利用曲柄连杆机构进行工作,电机通过皮带轮及齿 轮带动曲轴传动,经连杆使滑块作直线往复运动。 曲柄压力机分为偏心压力机和曲轴压力机,二者区 别主要在主轴,前者主轴是偏心轴,后者主轴是曲 轴。偏心压力机一般是开式压力机,而曲轴压力机 有开式和闭式之分。偏心压力机和曲轴压力机的传 动系统如图1.2.2 和图1.2.3所示。

冲压成型设备之精冲压力机

机械式精冲压力机

精冲液压式压力机

•缺点: 液压式封闭高度的重复精度不如机械式。一般 尺寸小、厚度薄的精冲件对压力机封闭高度的 精度要求高,因此小型的精冲压力机主传动采 用机械式更合适。 2、机械式精冲压力机 机械式精冲压力机采用双肘杆底传动。机械式 精冲压力机为了保证滑块的运动精度,所有轴 承都采用过盈配合的滚针轴承,滑块导轨则采 用过盈配合的滚动导轨,以保证无间隙传动和 无间隙导向。

超越离合器力机是应大批量生产需要而发展起来 的。高速压力机必须配备各种自动运料装置 才能达到高速的目的。

•3.4.1 高速压力机的类型和技术参数 分类:按机身机构分为开式,闭式和四柱式。

按连杆数目分为单点式和双点式,按传动系 统不止分可分为上传动和下传动。

3.4.2 高速机的特点及结构

冲压与塑料成型设备 3.3 精冲压力机

•3.3.1 精冲工艺对压力机的要求

精密冲裁(简称精冲)是种先进的冲裁 工艺,可以直接获得剪切面表面粗糙度 Ra3.2~0.8μm和尺寸公差达到IT8级的零件。 精冲模具的间隙比普通模具的间隙要小,精 冲的剪切速率低且稳定,因此可以提高材料 的塑形,保证在冲裁过程中,沿剪切断面无 撕裂的现象,从而提高了精度和表面质量。

优点: 1)维修方便,行程次数较高。 2)行程固定,重复精度高。 3)有飞轮,电机功率小。 缺点:滑块的水平分力会影响导向精度,行 程曲线不可能按工艺任意改变。

•双肘杆机构的传动原理(见图3-30)

双肘杆传动可以获得精冲工艺要求的滑块的 行程曲线(见图3-31)

•3.3.3精冲压力机的辅助装置

辅助装置:包括卷料开卷和校平装置,自动 送料、废料切断和排除、零件和余料的排出 以及模具安全保护装置。

1、模具保护装置

冲压设备工艺参数

压力机主要参数:

压力机的主要技术参数: 公称压力、滑块行程、 滑块行程次数、装模高 度、连杆调节量等。

压力机主要参数:

公称压力(标称压力)Fg 是指滑块到下死点前,某一特定距离时,压力机结构能够安 全地承受的最大容许冲压力。实际工作时应充分考虑材料板 厚以及材料强度的偏差,模具的润滑状态和磨损变化条件, 使得冲压能力保有一定的宽裕度。

• 注意: 气路系统中的调压阀、压力继电器按规定压力调整,不得 随意乱调,以免引发设备安全事故。各储气罐应由持证资 格专业人员定期检查安全阀工作可靠性,并从排污口排除 污物。

压力机——平衡器

• 平衡器的主要作用是通入压缩空气后平衡滑块部件、上模 及连杆等重量,可以消除连杆系统、调节螺杆等受力部位 的间隙,避免滑块上下行程过程中,因间隙换向而引起的 附加冲击力,保证滑块运动平稳和压力机精度稳定,防止 制动器失灵引起滑块自重下滑可能发生的事故,保证压力 机的使用安全性,此外,还有助于飞轮能量的迅速恢复。

5

4

拉 深

6

闭式双动压力机 闭式双点双动压力机

7

闭式四点双动压力机

8

闭式三动压力机

应用

1、2、3列为通用 单动(只有一 个滑块)压力 机;用于不需 压边的工艺 (冲裁、弯曲、 成形等)

4列为专用于拉深 的压力机(有 压边滑块)

3、通用特性名称及字母代号

通用特性名称 数控 自动 液压 气动 高速 精密 冲裁

字母代号

KZYQGMC

4、多连杆压力机型号表示方法

L

S

D

型号举例1:

冲压厂800吨压力机的型号为JG39-800A J——机械压力机 G——次要参数与基本参数不同的第G次变形 39——闭式四点单动压力机 800——工程压力机为8000KN A——结构和型能比原型作了笫一次改进 以此类推:JF39-1000E

冲压机

冲压机床设计说明书机自0704张贤益目录1.冲压设备现状及发展2.冲压机床的锻压方式选择3.双盘摩擦压力机的结构特征和工作原理4.双盘摩擦压力机的参数计算5.双盘摩擦压力机的主要杆件强度校核6.双盘摩擦压力机的人体工程学设计7.双盘摩擦压力机的整体结构设计8.结束语9.参考文献一、冲压设备的现状及发展锻压机床作为工业基础装备的重要组成部分之一,在航空航天、汽车制造、交通运输、冶金化工等重要工业部门得到广泛应用。

尤其是近年来,以汽车为龙头的制造业的飞速发展,大大推动了我国冲压生产的进步。

国产大型精密高效的成套设备、自动化生产线、f mc、fms 等高新技术,以及高附加值的冲压装备正在装备着我国的制造业。

一、冲压成型设备冲压成型设备的类型很多,以适应不同的冲压工艺要求,在我国锻压机械的八大类中,它就占了一半以上,应用最广泛的是曲柄压力机、摩擦压力机和液压机。

由于采用了现代化的冲压生产工艺生产产品具有效率高、品质好、能量省和成本低等优点,所以,少无切削加工的冷冲压工艺越来越多地代替切削、焊接和其他工艺。

冲压设备在机床中所占的比例也越来越大。

二、我国冲压设备现状在汽车、航空航天、电子和家用电器领域,需要大量的金属板壳零件,特别是汽车行业要求生产规模化、车型个性化和覆盖件大型一体化。

进入21 世纪,我国汽车制造业飞速发展,面对这一形势,我国的板材加工工艺及相应的冲压设备都有了长足的进步。

大型多工位压力机过去惟工业发达国家独有,20世纪末到21世纪初我国也已开发研制,并取得成功。

济南二机床集团公司于1999年与德国万加顿公司合作制造了两台20000kn 大型机械多工位压力机,2005年初又与世界最大的汽车零部件供应商———美国德纳(dana)公司签订了供货合同,为其提供一台50000kn重型多工位压力机。

该机采用电控同步、电子伺服三坐标送料、多连杆、全自动换模、模具保护及现场总线控制等多项国际先进技术,具有远程诊断、远程控制和网络通信等多种自动化功能,适用于汽车制造中薄板件的拉深、弯曲、冲裁和成形等冷冲压工艺。

冲压设计中压力机选型分析

鬟 下辩 赢麓逶

熊

蓝 力与符 藏 莞装

麓

羌

暂 一定蝻 镰鸯 忭辫 畚 鬻雏醺 慧

鞍 纛

币 蠢产赡 蛙薰 蛙 搬彝蠼

图 1液压机和 曲柄压力机对 比示意图

4 曲柄 压 力机

( 2 ) 压力机滑块行程应该满足冲压件在高度上可 以获得需要尺 寸 ,并且保证在冲压 工序 完成后顺利 的从模 具上取 下来 ;对拉伸件 , 行程要求应该在冲压件高度的两倍 以上 。 ( 3 )压力及行程次数应该和生产节拍要求相符合 。 ( 4 )压力机 闭合高度 、滑块尺寸 ,以及工作 台面尺寸等都应该 满足模具正确安装要求 。曲柄 压力机模 具闭合高度应该在压力机最 小装模高度和最大装模高度之 间,并且通常来说工作 台尺寸应 比模 具下模座大 5 0 m m -7 O n  ̄ n ,有利于安装,垫板孔径要 比冲压件和废料 投影尺寸大 。 3压 力机选 型类型 目前工业 生产 中常 用的压力机主要包括 以下一些型号 ,分别适 用于不 同的生产需要 以及生产条件: ( 1 )开式 曲柄压力机:公称压力 范围主要在 5 0 k N - l O O O k N范围 之 内,滑块长度及主 电机 功率 都在一个较小的范 围之 内,适合 中小 型 的冲 压 件 生 产 。 ( 2 )双柱 闭式曲柄压力机 :公称压力较 高,相对 工作压 力比开 式 曲柄压力机更高 ,适合大 中型或高精度的冲压件生产 。 ( 3 )闭式双动拉伸压力机 :拉伸滑块 以及压边滑块 的公称压力 根据适用类型从 4 0 0 k N — l O 0 0 k N不等 ,拉伸深度较大,常常适用于大 型复杂冲压件 的拉伸成型 。

1 前 言

压力机原理是机械系统转动惯量储能,电机速 降释放惯性能量 , 能量产生压力做功 。因压 力机 是短时工作的设备,大部分时间是空 程 。空程加速 ,储 能;施加打击压力 时,依 靠惯量速降释放能量 ,

冲压设备命名标准

冲床一网技术学院

冲压设备型号命名规则

冲压设备代码

常用冲压设备主要有:机械式压力机(即冲床)、液压机、剪切机、弯曲校正机等。

他们都属于锻压机械。

按机械行业标准ZB-J62030-1990规定,锻压机械的分类主要有八种,冲床一网列表如下:

命名格式:

分类代码(见上表)+变型代码(次要参数与基本型号有所区别的,依据设计次数命名为A、B、C等,依次排列)+列别(数字)+组别(数字)+“—”+公称压力(俗称吨位,数字表示,单位kN)+改良代号(依据改良次数命名为A、B、C等,依此排列)。

举例:

JA31—160B型冲压设备,表示机械压力机、次要参数与基本型号不同的第一种变型、第3列、第1组、公称压力160kN、结构性能相比原型做过2此改进。

落料-冲孔冲压工艺及模具设计说明书

落料-冲孔冲压工艺及模具设计目录第一章零件设计任务....................................................................................................................... 第二章冲裁件的工艺分析...............................................................................................................2.1工件材料...............................................................................................................................2.2工件结构形状.......................................................................................................................2.3工件尺寸精度....................................................................................................................... 第三章冲裁工艺方案....................................................................................................................... 第四章模具结构形式的选择...........................................................................................................4.1模具的类型的选择...............................................................................................................4.2卸料装置...............................................................................................................................4.2.1.条料的卸除 ..........................................................................................................4.2.2卸料方式 ..........................................................................................................................4.3定位装置...............................................................................................................................4.3.1.送料形式.................................................................................................................4.3.2.定位零件:.............................................................................................................4.4.模架类型及精度...................................................................................................................4.4.1.模架.........................................................................................................................4.4.2.精度............................................................................................................................ 第五章冲压工艺计算:...................................................................................................................5.1.排样....................................................................................................................................5.1.1.排样方案分析.........................................................................................................5.1.2.计算条料宽度.....................................................................................................5.1.3.确定布距:.............................................................................................................5.1.4.计算材料利用率.....................................................................................................5.2.冲压力计算.....................................................................................................................5.2.1.冲裁力计算.............................................................................................................5.2.2.卸料力、顶件力的计算.........................................................................................5.3.压力中心的计算................................................................................................................5.4.模具工作部分尺寸及公差................................................................................................5.4.1.落料凸凹模尺寸.....................................................................................................5.4.2.冲孔凸凹模尺寸..................................................................................................... 第六章主要零部件设计.................................................................................................................6.1.凹模的设计........................................................................................................................6.2.凸模的设计........................................................................................................................6.2.1.冲孔凸模:................................................................................................................6.2.2.落料凸模....................................................................................................................6.2.3.凸模的校核:.........................................................................................................6.3.固定板的设计....................................................................................................................6.3.1.凸模固定板: ...............................................................................................................6.4.模架以及其他零部件的选用............................................................................................ 第7章校核模具闭合高度及压力机有关参数...............................................................................7.1 校核模具闭合高度..............................................................................................................7.2 冲压设备的选定.................................................................................................................. 第8章设计并绘制模具总装图及选取标准件............................................................................... 第9章结论..................................................................................................................................... 第10章参考资料……………………………………………………………………………第一章零件设计任务材料为ST12,材料厚度为2mm,大批生产。

压机技术参数

滑块行程 (mm)

6300

13

8~12

600

4000

13

8~16

600

4000

13.7

8~16

600

4000

13.7

8~16

600

4000

13

8~16

500

8000

13

13

500

6300

13

8~12

500

4000

13.7

8~16

600

1600

——

——

200

1100

——

——

180

MCP-110

欣贸荣机械 有限公司

2001

P90010

冲压F线

11

F-4

开式可倾压

力机

SC-CY013

MCP-110

欣贸荣机械 有限公司

2001

P90009

冲压F线

12

F-5

开式可倾压

力机

SC-CY013

MCP-110

欣贸荣机械 有限公司

2001

P90008

冲压F线

13

F6

开式可倾压

力机

SC-CY012

—— —— —— —— —— —— —— —— —— —— —— ——

右移式

——

——

3.88

—— —— —— —— —— —— —— —— —— —— —— —— ——

——

Y250M-4

55

1480

—— Y280M-4-B3

90

1480

30000

Y280S-4

75

压力机最大闭合高度

压力机最大闭合高度一、压力机最大闭合高度的重要性压力机是一种用于对材料施加压力的机械设备,广泛应用于金属加工、塑料加工、橡胶加工等领域。

在压力机的使用过程中,最大闭合高度是一个非常重要的参数,它直接影响到压力机的性能和使用效果。

最大闭合高度是指压力机的动模和定模之间的最大距离。

这个参数决定了压力机能够加工的原材料尺寸范围,以及能够达到的压缩或拉伸比例。

如果最大闭合高度设置不合理,可能会导致压力机无法正常工作,甚至损坏机器。

因此,选择合适的最大闭合高度对于保证压力机的性能和使用寿命至关重要。

二、影响压力机最大闭合高度的因素1.原材料尺寸:最大闭合高度必须能够容纳加工原材料的尺寸,包括长度、宽度和高度。

在选择最大闭合高度时,需要考虑所需加工原材料的最大尺寸。

2.压缩或拉伸比例:不同的压力机有不同的压缩或拉伸比例,这会影响到最大闭合高度的选择。

在选择最大闭合高度时,需要考虑所需压缩或拉伸的比例,以确保能够得到所需的加工效果。

3.模具设计:模具设计也会影响最大闭合高度的选择。

在设计模具时,需要考虑最大闭合高度,以确保模具能够顺利安装到压力机上,并且能够实现所需的加工效果。

4.机械结构:不同的压力机有不同的机械结构,这也会影响到最大闭合高度的选择。

在选择最大闭合高度时,需要考虑机械结构的限制,以确保机器的正常运行。

三、如何选择合适的压力机最大闭合高度选择合适的压力机最大闭合高度需要考虑多方面的因素,包括原材料尺寸、压缩或拉伸比例、模具设计和机械结构等。

具体来说,可以根据以下步骤进行选择:1.确定所需加工原材料的最大尺寸,包括长度、宽度和高度。

2.根据所需的压缩或拉伸比例,计算出所需的最大闭合高度。

如果需要多次压缩或拉伸,需要将各个步骤所需的闭合高度相加。

3.考虑模具设计对最大闭合高度的影响。

在设计模具时,需要考虑最大闭合高度,以确保模具能够顺利安装到压力机上,并且能够实现所需的加工效果。

4.考虑机械结构的限制对最大闭合高度的影响。

冲床技术参数解释

冲床技术参数解释J23系列开式双柱可倾压力机J21系列开式双柱固定台压力机,主要参数说明以下几个问题:1反映了一台压力机的工艺能力和加工零件的尺寸范围2反映压力机生产效率3是设计压力机重要依据4用户根据成型工艺要求和生产率选择压力机参数是否合适1、公称压力滑块离下死点某一特定距离(公称力行程)或曲柄转角离下死点前某一特定角度(公称压力角)时,滑块上所有容许承受的最大作用力。

例如:J21-110,1100千牛开式单点压力机,公称力1100千牛,公称力行程S P离下死点距离为5mm。

公称力是压力机主要工作性能参数,是计算压力机零件强度和刚度基本根据压力机受力零件可以分成三类:一类零件——床身、滑块、连杆、调节螺杆和保险块,此类零件的强度和刚度按公称力设计,它的强度和刚度不受曲柄转角变化而变化,作用力常数。

二类零件——齿轮、传动轴和离合器制动器、旋转零件,此类零件的强度与刚度,按公称力作用下产生的公称扭矩设计的,它的零件强度和刚度随着曲柄转角变化而变化。

扭矩为常数(忽略弯距的影响)三类零件——曲轴,它的强度于刚度既要考虑公称力作用下的弯距,又要考虑曲轴传递的扭矩,属于弯扭联合作用,所以曲轴强度也是随着曲柄转角变化而变化。

根据以上三种零件的强度可以绘制出滑块允许负荷图,用户厂的加工零件的工艺负荷图不能超过滑块允许负荷图曲线之外,否则会损坏压力机零件。

举例说明:Sp=5mm(α=18度)——离下死点距离为5mm时产生公称力(吨位)S P<S ;S>S P当公称行程S在这两种情况下压力机有关零件受力情况有所不同2、滑块行程滑块行程指滑块从上死点到下死点所经过的距离,行程是曲轴偏心的2倍1滑块行程大小,随着工艺用途和公称力的不同而变化,落料与冲孔工序一般不需要大的滑块行程。

2浅拉伸要求滑块行程大点,此时滑块行程一般不应小于拉伸件高度的3倍,此外还要考虑到上模在上死点时不与模具导柱脱开。

3大吨位的压力机一般都有工件顶出装置,为了使工件在顶出过程中不损坏工件而且便于取出,滑块行程也要增加。

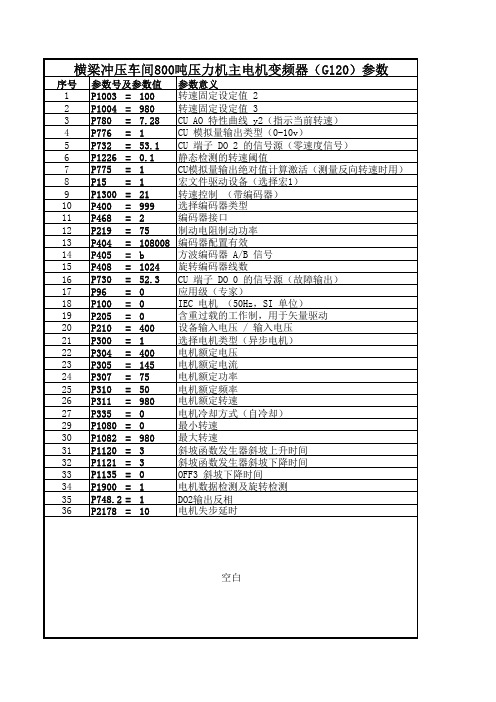

变频器参数参数

横梁冲压车间800吨压力机主电机变频器(G120)参数序号参数号及参数值参数意义1P1003=100转速固定设定值 22P1004=980转速固定设定值 33P780=7.28CU AO 特性曲线 y2(指示当前转速)4P776=1CU 模拟量输出类型(0-10v)5P732=53.1CU 端子 DO 2 的信号源(零速度信号)6P1226=0.1静态检测的转速阈值7P775=1CU模拟量输出绝对值计算激活(测量反向转速时用)8P15=1宏文件驱动设备(选择宏1)9P1300=21转速控制 (带编码器)10P400=999选择编码器类型11P468=2编码器接口12P219=75制动电阻制动功率13P404=108008编码器配置有效14P405=b方波编码器 A/B 信号15P408=1024旋转编码器线数16P730=52.3CU 端子 DO 0 的信号源(故障输出)17P96=0应用级(专家)18P100=0IEC 电机 (50Hz,SI 单位)19P205=0含重过载的工作制,用于矢量驱动20P210=400设备输入电压 / 输入电压21P300=1选择电机类型(异步电机)22P304=400电机额定电压23P305=145电机额定电流24P307=75电机额定功率25P310=50电机额定频率26P311=980电机额定转速27P335=0电机冷却方式(自冷却)29P1080=0最小转速30P1082=980最大转速31P1120=3斜坡函数发生器斜坡上升时间32P1121=3斜坡函数发生器斜坡下降时间33P1135=0OFF3 斜坡下降时间34P1900=1电机数据检测及旋转检测35P748.2=1DO2输出反相36P2178=10电机失步延时空白PAC10电子凸轮控制单元参数设置凸轮编号ON(角度)OFF(角度)名称CA0133030上死点330~30CA02175185下死点175~185CA03260200防重复260~200CA04300240防重复检查300~240 CA05180355单次返回180~355CA06200260产品计数200~260CA0745180光电保护角度45~180 CA089030制动监控2凸轮90~30 CA09350290制动监控1凸轮350~290空白。