双碱法计算书

双碱法烟气脱硫计算

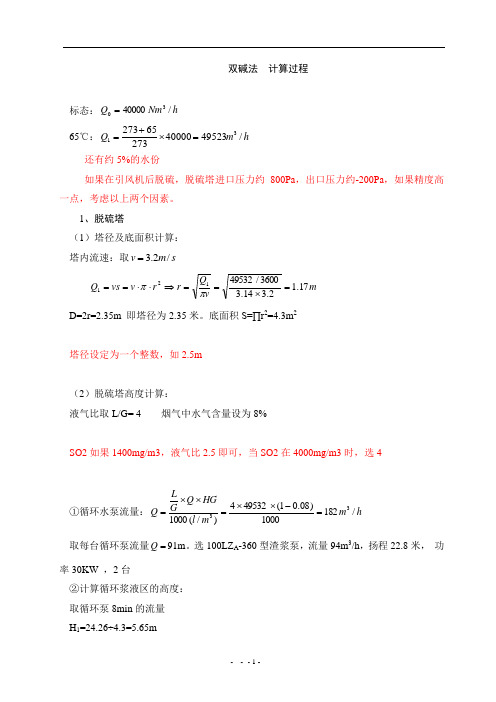

双碱法计算过程标态:h Nm Q /4000030=65℃:h m Q /49523400002736527331=⨯+= 还有约5%的水份如果在引风机后脱硫,脱硫塔进口压力约800Pa ,出口压力约-200Pa ,如果精度高一点,考虑以上两个因素。

1、脱硫塔⑴ 塔径及底面积计算:塔内流速:取s m v /2.3=m v Q r r v vs Q 17.12.314.33600/49532121=⨯==⇒⋅⋅==ππ D=2r=2.35m 即塔径为2.35米。

底面积S=∏r 2=4.3m 2塔径设定为一个整数,如2.5m⑵ 脱硫塔高度计算:液气比取L/G= 4,烟气中水气含量设为8%SO 2如果1400mg/m3,液气比2.5即可,当SO2在4000mg/m3时,选4① 循环水泵流量:h m m l HG Q G L Q /1821000)08.01(495324)/(100033=-⨯⨯=⨯⨯= 取每台循环泵流量=Q 91m 。

选100LZ A -360型渣浆泵,流量94m 3/h ,扬程22.8米, 功率30KW ,2台② 计算循环浆液区的高度:取循环泵8min 的流量,则H 1=24.26÷4.3=5.65m如此小炉子,不建议采用塔内循环,塔内循环自控要求高,还要测液位等,投资相应大一点。

采用塔外循环,泵的杨程选35m ,管道采用碳钢即可。

③ 计算洗涤反应区高度停留时间取3秒,则洗涤反应区高度H2=3.2×3=9.6m④除雾区高度取6米H3=6m⑤脱硫塔总高度:H=H1+H2+H3=5.65+9.6+6=21.3m塔体直径和高度可综合考虑,直径大一点,高度可矮一点,从施工的方便程度、场地情况,周围建筑物配套情况综合考虑,可适当进行小的修正。

如采用塔内循环,底部不考虑持液槽,进口管路中心线高度可设在2.5m,塔排出口设为溢流槽,自流到循环水池。

塔的高度可设定在16~18m2、物料恒算每小时消耗99%的NaOH 1.075Kg。

双碱法物料计算

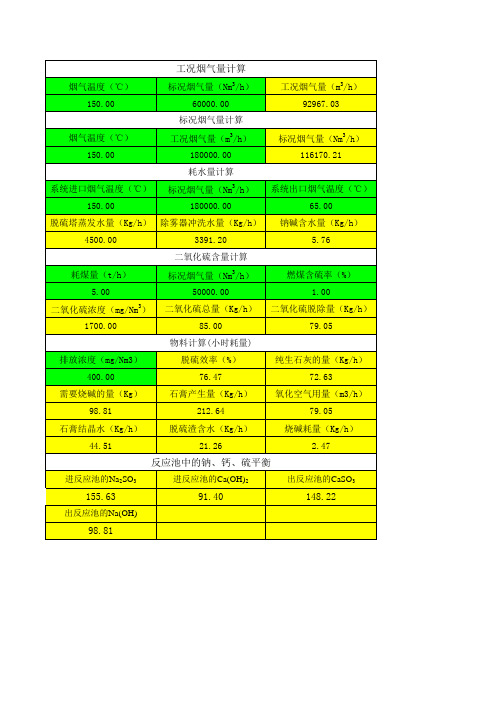

烟气温度(℃) 150.00 标况烟气量(Nm3/h) 60000.00 标况烟气量计算 烟气温度(℃) 150.00 工况烟气量(m /h) 180000.00 耗水量计算 系统进口烟气温度(℃) 150.00 标况烟气量(Nm3/h) 180000.00 系统出口烟气温度(℃) 65.00 钠碱含水量(Kg/h) 5.76

3

工况烟气量(m3/h) 92967.03

标况烟气量(Nm /h) 116170.21

3

脱硫塔蒸发水量(Kg/h) 除雾器冲洗水量(Kg/h) 4500.00 3391.20 二氧化硫含量计算 耗煤量(t/h) 5.00 二氧化硫浓度(mg/Nm ) 1700.00

3

标况烟气量(Nm /h) 50000.00 二氧化硫总量(Kg/h) 85.00 物料计算(小时耗量)

3

燃煤含硫率(%) 1.00 二氧化硫脱除量(Kg/h) 79.05

排放浓度(mg/Nm3) 400.00 需要烧碱的量(Kg) 98.81 石膏结晶水(Kg/h) 44.51

脱硫效率(%) 76.47 石膏产生量(Kg/h) 212.64 脱硫渣含水(Kg/h) 21.26

纯生石灰的量(Kg/h) 72.63 氧化空气用量(m3/h) 79.05 烧碱耗量(Kg/h) 2.47

数值 18.00 4.00 300.00 3000.00 93.00 8000.00 12.56 3.98 632.40 581.02 19.86

m/s t t/年 t/年 t/年

85%生石灰的量 生石灰费用 烧碱费用

683.55 20.51 5.96

万元 万元

反应池中的钠、钙、硫平衡

进反应池的Na2SO3 进反应池的Ca(OH)2 出反应池的CaSO3

双碱法计算书

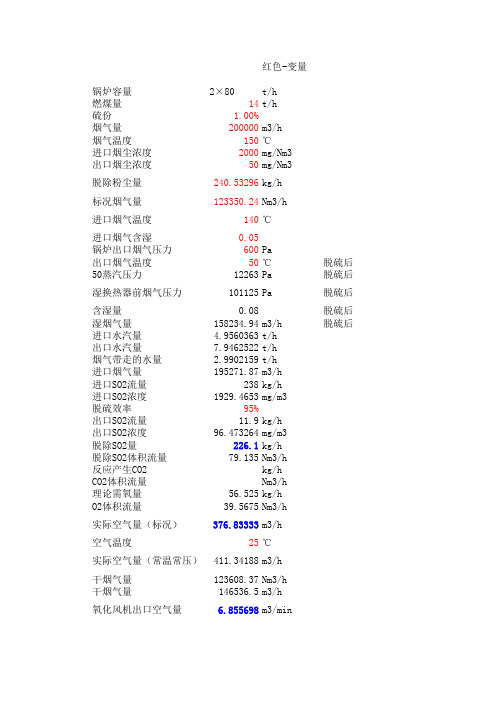

红色-变量锅炉容量2×80t/h燃煤量14t/h硫份 1.00%烟气量200000m3/h烟气温度150℃进口烟尘浓度2000mg/Nm3出口烟尘浓度50mg/Nm3脱除粉尘量240.53296kg/h标况烟气量123350.24Nm3/h进口烟气温度140℃进口烟气含湿0.05锅炉出口烟气压力600Pa出口烟气温度50℃脱硫后50蒸汽压力12263Pa脱硫后湿换热器前烟气压力101125Pa脱硫后含湿量0.08脱硫后湿烟气量158234.94m3/h脱硫后进口水汽量 4.9560363t/h出口水汽量7.9462522t/h烟气带走的水量 2.9902159t/h进口烟气量195271.87m3/h进口SO2流量 238kg/h进口SO2浓度 1929.4653mg/m3脱硫效率95%出口SO2流量11.9kg/h出口SO2浓度 96.473264mg/m3脱除SO2量226.1kg/h脱除SO2体积流量79.135Nm3/h反应产生CO2kg/hCO2体积流量Nm3/h理论需氧量56.525kg/hO2体积流量39.5675Nm3/h实际空气量(标况)376.83333m3/h空气温度25℃实际空气量(常温常压)411.34188m3/h干烟气量123608.37Nm3/h干烟气量146536.5m3/h氧化风机出口空气量 6.855698m3/minCa/S 1.05CaO207.72938kg/h未参与反应CaO量10.386469kg/h石灰中CaO有效含量90%石灰流量-干230.81042kg/h461.6208杂质23.081042kg/h石灰石浆液含固量15%石灰石浆液流量 1.5387361t/h含水 1.3079257t/h产生CaSO4*2H2O量-干607.64375kg/h废渣总量-干881.64422kg/h1763.288脱硫渣浆液含固量25%脱硫渣浆液流量 3.5265769t/h含水 2.6449327t/h石膏带走的水60.764375kg/h结晶水127.18125kg/h除雾器冲洗水(补充新水) 3.6407249t/h设备选型:循环泵台数3台液气比5l/NM3单台循环泵流量205.58373m3/h杨程26/28石灰泵 4.6162083m3/h杨程20渣泵10.579731m3/h杨程25湿渣量1037.2285t/h过滤机 2.5m2烟气部分指标单位FGD进口FGD出口流量m3/h13158234.943温度℃15050压力Pa600-200含湿量0.050.08烟尘浓度mg/Nm3200050烟尘速率kg/h246.70047 6.167511851 SO2浓度mg/Nm31929.465396.47326416 SO2速率kg/h23811.9水汽量t/h 4.95603637.946252219总烟气量m3/h13158234.943总烟气量标态Nm3/h8.4397531133476.3868水部分指标单位石灰冲洗水渣CaO kg/h230.81042010.38646875CaSO4kg/h00607.64375惰性杂质kg/h23.081042023.08104167粉尘kg/h00240.5329622水t/h 1.3079257 3.64072492 2.644932668浓度15%25%质量流量t/h 1.5387361 3.64072492 3.52657689比重t/m3 1.0681 1.124体积流量m3/h 1.4407641 3.64072492 3.137523924系统排水烟气中HCl mg/m330质量流量kg/h 3.7005071系统水量m3320CL-控制标准g/l8排水量为m3/h0.4625634排水量为m3/d11.101521消耗指标石灰消耗量90%230.81042NaOH消耗量NaOH浓度%30NaOH kg/h23.552083年运行时间小时3120小时耗量单价小时费用(元)年费用(万元)电耗kwh1040.993.629.2032水耗t7 2.316.1 5.0232脱硫剂消耗0石灰t0.230810440092.3241666728.80514烧碱t0.0235521130030.617708339.552725146.965运行费万元16合计88.584265脱硫量t0.2261705.432脱硫成本元/kg1255.744919脱硫渣量0.88164421895.84853120小时5501.459949 0.46162083156.5139835锅炉容量6*4燃煤量 6.67硫份 1.10%烟气量115000烟气温度160进口烟尘浓度100出口烟尘浓度50脱除粉尘量 3.464418175标况烟气量69288.36351进口烟气温度160进口烟气含湿0.05锅炉出口烟气压力600出口烟气温度50 50蒸汽压力12263湿换热器前烟气压力101325含湿量0.12湿烟气量90515.89259进口水汽量 2.783907462出口水汽量 6.750989871烟气带走的水量 3.967082408进口烟气量115000进口SO2流量 124.729进口SO2浓度 1800.14354脱硫效率90%出口SO2流量12.4729出口SO2浓度 180.014354脱除SO2量112.2561脱除SO2体积流量39.289635反应产生CO2CO2体积流量理论需氧量28.064025 O2体积流量19.6448175实际空气量(标况)187.0935空气温度25实际空气量(常温常压204.2266044干烟气量69416.52256干烟气量82130.17138氧化风机出口空气量 3.40377674Ca/S 1.1 CaO108.0464963未参与反应CaO量10.80464963石灰中CaO有效含量85%石灰流量-干127.113525杂质19.06702875石灰石浆液含固量15%石灰石浆液流量0.8474235含水0.720309975产生CaSO4*2H2O量-干301.6882688废渣总量-干335.0243653脱硫渣浆液含固量25%脱硫渣浆液流量 1.340097461含水 1.005073096石膏带走的水30.16882688结晶水63.14405625除雾器冲洗水(补充新 4.060395291设备选型:循环泵台数1液气比3单台循环泵流量207.8650905杨程26/28石灰泵 2.5422705杨程20渣泵 4.020292384杨程25湿渣量788.2926242过滤机 3.8。

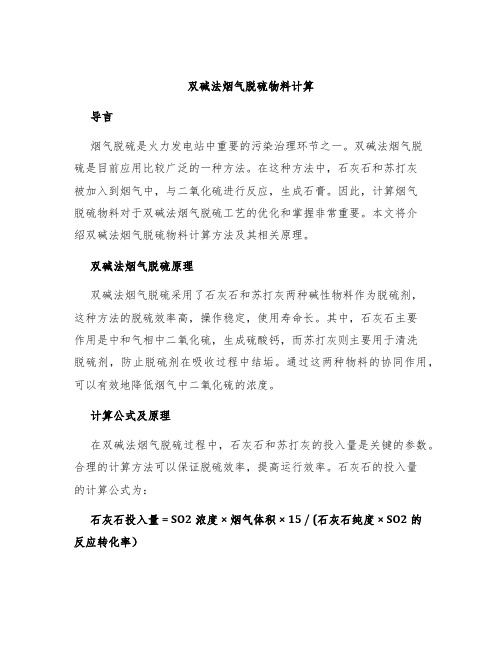

双碱法烟气脱硫物料计算

双碱法烟气脱硫物料计算导言烟气脱硫是火力发电站中重要的污染治理环节之一。

双碱法烟气脱硫是目前应用比较广泛的一种方法。

在这种方法中,石灰石和苏打灰被加入到烟气中,与二氧化硫进行反应,生成石膏。

因此,计算烟气脱硫物料对于双碱法烟气脱硫工艺的优化和掌握非常重要。

本文将介绍双碱法烟气脱硫物料计算方法及其相关原理。

双碱法烟气脱硫原理双碱法烟气脱硫采用了石灰石和苏打灰两种碱性物料作为脱硫剂,这种方法的脱硫效率高,操作稳定,使用寿命长。

其中,石灰石主要作用是中和气相中二氧化硫,生成硫酸钙,而苏打灰则主要用于清洗脱硫剂,防止脱硫剂在吸收过程中结垢。

通过这两种物料的协同作用,可以有效地降低烟气中二氧化硫的浓度。

计算公式及原理在双碱法烟气脱硫过程中,石灰石和苏打灰的投入量是关键的参数。

合理的计算方法可以保证脱硫效率,提高运行效率。

石灰石的投入量的计算公式为:石灰石投入量 = SO2浓度 × 烟气体积 × 15 / (石灰石纯度 × SO2的反应转化率)其中,SO2浓度可以通过测定烟气中二氧化硫的浓度来获得。

烟气体积可以通过测定烟气流量和烟气温度计算得出。

15是一个常数,纯度为石灰石的质量纯度,SO2的反应转化率指二氧化硫转化为硫酸钙的转化率。

同样地,苏打灰的投入量可以根据如下公式计算:苏打灰投入量 = SO2浓度 × 烟气体积 × 10 / (苏打灰纯度 × SO2的反应转化率)其中,10是一个常数,苏打灰纯度为该物料的质量纯度。

实际应用举例为了更好地理解双碱法烟气脱硫物料计算方法,我们可以通过一个实际案例进行演示。

假设某发电厂采用双碱法烟气脱硫工艺,脱硫需要使用石灰石和苏打灰两种脱硫剂。

石灰石和苏打灰的质量纯度分别为90%和95%。

某次测定烟气流量为5000m³/h,温度为150℃,二氧化硫的浓度为1.2g/Nm³。

首先,我们可以根据石灰石的投入量公式计算出石灰石的具体质量:石灰石投入量 = 1.2 × 5000 × 15 / (90% × 85%)= 147.06kg/h接下来,我们可以利用苏打灰的投入量公式计算苏打灰的具体质量:苏打灰投入量 = 1.2 × 5000 × 10 / (95% × 85%)= 98.04kg/h综上所述,该发电厂每小时需要投入147.06kg的石灰石和98.04kg 的苏打灰进行脱硫处理。

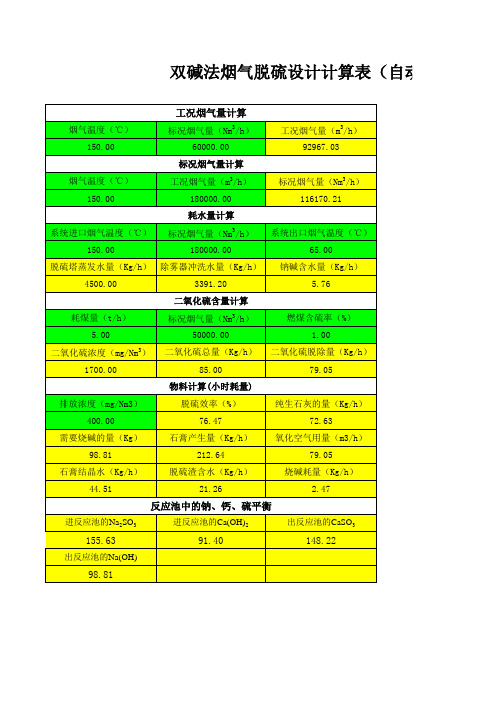

双碱法烟气脱硫设计计算表(自动生成)物料计算

44.51

21.26

2.47

反应池中的钠、钙、硫平衡

进反应池的Na2SO3

155.63

进反应池的Ca(OH)2

91.40

出反应池的CaSO3

148.22

出反应池的Na(OH)

98.81

表(自动生成)

输入值

计算值

锅炉数量

1.00

脱硫塔计算公式

设计参数 塔高 塔径

85%生石灰价格 烧碱价格 脱硫效率 年运行时间

脱硫塔截面积 烟气流速年脱出SO2总量 Nhomakorabea生石灰的量

烧碱的量

单位 m m

元/吨 元/吨

% h m2 m/s t t/年 t/年

数值 18.00 4.00 300.00 3000.00 93.00 8000.00 12.56 3.98 632.40 581.02 19.86

85%生石灰的量 t/年

683.55

生石灰费用 万元

20.51

烧碱费用

万元

5.96

双碱法烟气脱硫设计计算表(自动生成)

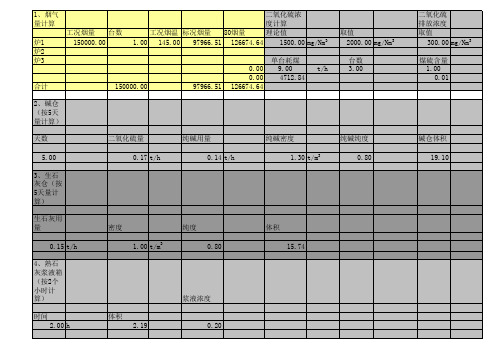

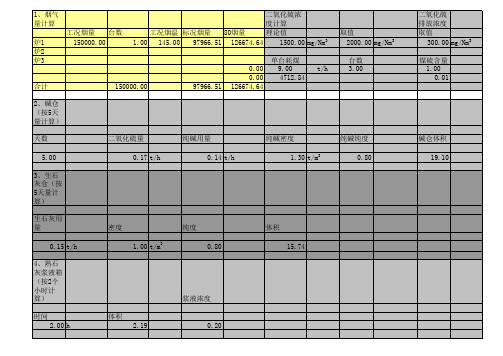

工况烟气量计算

烟气温度(℃)

标况烟气量(Nm3/h)

工况烟气量(m3/h)

150.00

60000.00

92967.03

标况烟气量计算

烟气温度(℃)

工况烟气量(m3/h)

标况烟气量(Nm3/h)

150.00

180000.00

116170.21

耗水量计算

系统进口烟气温度(℃) 标况烟气量(Nm3/h) 系统出口烟气温度(℃)

150.00

180000.00

65.00

脱硫塔蒸发水量(Kg/h) 除雾器冲洗水量(Kg/h) 钠碱含水量(Kg/h)

双碱法烟气脱硫设计计算书(自动生成)

12回用泵 石灰用

0.84 流量 15.00

回用泵主要供纯碱 和石灰用水 ,按一

小时 来计算 纯碱用

0.69

扬程 10.00

14反料泵

流量 20.00

扬程 10.00

氧的利用率 0.25

根据经验值,钠的损耗为2-5%

16沉淀池渣浆泵

流量 50.00

扬程

排放的水=反冲水-烟气带走的水-脱水

1、烟气 量计算

炉1 炉2 炉3

合计

工况烟量 台数 150000.00

二氧化硫浓

度计算

工况烟温 标况烟量 80烟量

理论值

1.00 145.00 97966.51 126674.64 1500.00 mg/Nm3

150000.00

单台耗煤

0.00 9.00

t/h

0.00 4712.84

97966.51 126674.64

浆液浓度

时间 2.00 h

体积 2.19

0.20

二氧化硫 排放浓度 取值

300.00 mg/Nm3 煤硫含量

1.00 0.01

碱仓体积 19.10

5、碱液 罐(配制 20%)

质量分数

0.20

时间 2.00 h

6、再生 停留1.5小

槽

时

循环槽来 液量

熟石灰浆液 箱来液量

2.07 m3

1.09

7、反料 池体积计积 -亚硫酸钙 含固0.5的 浆液量

0.50

9、循环 泵流量

液气比 3.00

循环泵台数 3.00

体积 4.14

反冲水 15.00 t/h

再生槽接纳纯碱液、石灰浆、反冲水 体积

18.16

双碱法脱硫设计计算

双碱法脱硫设计计算首先,吸收器的尺寸计算是根据烟气中的硫含量、流量和温度等参数来确定的。

通常采用的吸收器是填料式吸收器,其尺寸计算需要考虑以下几个因素:1.吸收塔内的气液负荷:该参数取决于烟气流量和硫含量,一般设计时以1.2-2.0m3/(m2·h)为宜。

2.填料高度:填料高度的确定需要考虑硫的吸收效率和压降。

一般来说,填料高度越高,脱硫效率越高,但压降也会增加。

设计时一般根据实际情况进行选择。

3.横截面积:根据气液负荷和填料高度,可以计算出吸收塔的横截面积。

其次,再生器的尺寸计算主要包括再生温度、再生气体流量和再生剂循环浓度等参数的确定。

再生器的尺寸设计需要考虑以下几个因素:1.再生剂循环速度:再生剂循环速度需要根据再生温度和硫的吸收效率来确定。

一般来说,高温下再生剂循环速度较高,硫的吸收效率也较高。

2.再生温度:再生温度需要根据再生剂的循环速度、再生剂浓度和硫的吸收效率来确定。

一般来说,再生温度越高,硫的吸收效率越高。

3.再生剂浓度:再生剂浓度需要根据硫的吸收效率和再生剂的循环速度来确定。

一般来说,再生剂浓度越高,硫的吸收效率越高。

最后,吸收剂的用量计算需要根据烟气中硫的含量、流量和脱硫效率来确定。

一般来说,吸收剂的用量与硫的含量成正比,与硫的脱除率成反比。

根据实际情况进行试算,并进行调整,以达到预期的脱硫效果。

需要注意的是,以上的设计计算只是一个基本的参考,实际的设计需要考虑诸多因素,如工况的变化、装置的运行状况等。

因此,在实际应用中,还需进行系统的试验和调整,以得到最佳的脱硫效果。

综上所述,双碱法脱硫设计计算是一个复杂的工作,需要考虑多个参数和因素。

只有通过合理的计算和充分的试验,才能实现有效的脱硫效果。

双碱法脱硫工艺计算表

双碱法脱硫工艺计算表概述双碱法脱硫是一种经济、环保的烟气脱硫工艺。

该工艺通过在烟气中加入一定量的氢氧化钙和氢氧化钠,使烟气中的二氧化硫与氢氧化钙和氢氧化钠反应生成硫酸钙或硫酸钠,从而达到脱硫的目的。

本文将介绍双碱法脱硫的工艺计算表。

计算表数据输入项序号数据项单位1烟气流量Nm3/h2二氧化硫浓度mg/Nm33所需脱硫效率%4氢氧化钙纯度%5氢氧化钠纯度%6水的化学当量mol/kg7硫酸钙的产率系数%8硫酸钠的产率系数%数据输出项序号数据项单位序号数据项单位1所需氢氧化钙用量kg/h2所需氢氧化钠用量kg/h3硫酸钙产生量kg/h4硫酸钠产生量kg/h计算方法假设双碱法脱硫的化学反应方程式如下:Ca(OH)2 + SO2 → CaSO3 + H2O2NaOH + SO2 → Na2SO3 + H2O根据反应式,可以列出以下计算公式:1.计算氢氧化钙用量:氢氧化钙用量 = 烟气流量 × 二氧化硫浓度 × (1 - 所需脱硫效率) ÷ (2 × 水的化学当量 × 氢氧化钙纯度 × 硫酸钙的产率系数)2.计算氢氧化钠用量:氢氧化钠用量 = 烟气流量 × 二氧化硫浓度 × (1 - 所需脱硫效率) ÷ (2 × 水的化学当量 × 氢氧化钠纯度 × 硫酸钠的产率系数)3.计算硫酸钙产生量:硫酸钙产生量 = 烟气流量 × 二氧化硫浓度 × 所需脱硫效率 × 硫酸钙的产率系数 ÷ 1004.计算硫酸钠产生量:硫酸钠产生量 = 烟气流量 × 二氧化硫浓度 × 所需脱硫效率 × 硫酸钠的产率系数 ÷ 100注意事项1.氢氧化钙和氢氧化钠的纯度和硫酸钙、硫酸钠的产率系数是根据实际情况而定,需要根据实际脱硫设备的情况进行确定。

脱硫系统(双碱法)

2.脱硫系统(双碱法) 2.1工艺技术要求(1) 脱硫工艺采用双碱法,设计脱硫塔出口SO 2排放浓度≤100mg/Nm 3。

(2) 脱硫装置采用一炉一塔方式建设,共设置一座脱硫塔,其他工艺系统(包括脱硫剂储存制备系统、脱硫液再生循环系统、脱硫产物氧化脱水系统、工艺水系统)利用业主原有脱硫装置。

(3) 脱硫后烟气经出口烟道返回至原有烟囱进行排放。

2.2 工艺方案设计2.2.1工艺流程概述双碱法烟气脱硫工艺是利用NaOH 、Na 2CO 3、NaHCO 3、Na 2SO 3等水溶性碱液在吸收塔内吸收烟气中的SO 2,生成Ca(HSO 3)2、CaSO 3与CaSO 4的混合溶液,然后在另一反应器内使用Ca(OH)2溶液将上述混合溶液进行再生,使Ca 2+和Na +得以置换,最终使SO 2与Ca 2+结合以Ca 2SO 3和Ca 2SO 4的形式析出,生成亚硫酸钙和石膏。

分步反应方程式如下:1、在吸收塔内利用钠碱溶液吸收SO 2(脱硫过程):(1)(2) (3)2、在再生池内利用氢氧化钙溶液置换钠离子(再生过程):(4)(5) 3、在氧化脱水系统内通过强制氧化及机械作用对脱硫副产物进行脱水处理(氧化脱水过程):(6) 本工程脱硫塔及与脱硫塔相连的循环泵、脱硫液返回泵、工艺水箱、工艺水泵由乙方提供,其余附属设施由甲方提供(循环水池和沉淀池的总容积为180M 3)。

22322NaOH SO Na SO H O +⇒+322322NaHSO O H SO SO Na ⇔++↑+⇒+232232CO SO Na SO CO Na 3223322132()22NaHSO Ca OH Na SO CaSO H O H O∙+⇔++2323()2Na SO Ca OH NaOH CaSO +⇒+423CaSO O CaSO ⇒+来自除尘器后的原烟气在脱硫塔内与循环浆液进行脱硫反应,经反应后的浆液经自流输送到业主原有循环水池进行再生沉淀;新鲜的脱硫浆液经脱硫液返回泵输送到脱硫塔内使用;工艺水箱内储存的工艺水在使用时通过工艺水泵输送到脱硫塔或个用水点使用。

双碱法计算过程

双碱法 计算过程标态:h Nm Q /4000030=65℃:h m Q /49523400002736527331=⨯+= 还有约5%的水份如果在引风机后脱硫,脱硫塔进口压力约800Pa ,出口压力约-200Pa ,如果精度高一点,考虑以上两个因素。

1、脱硫塔(1)塔径及底面积计算:塔内流速:取s m v /2.3=m v Q r r v vs Q 17.12.314.33600/49532121=⨯==⇒⋅⋅==ππ D=2r=2.35m 即塔径为2.35米。

底面积S=∏r 2=4.3m 2塔径设定为一个整数,如2.5m(2)脱硫塔高度计算:液气比取L/G= 4 烟气中水气含量设为8%SO2如果1400mg/m3,液气比2.5即可,当SO2在4000mg/m3时,选4①循环水泵流量:h m m l HG Q GL Q /1821000)08.01(495324)/(100033=-⨯⨯=⨯⨯= 取每台循环泵流量=Q 91m 。

选100LZ A -360型渣浆泵,流量94m 3/h ,扬程22.8米, 功率30KW ,2台②计算循环浆液区的高度:取循环泵8min 的流量H 1=24.26÷4.3=5.65m如此小炉子,不建议采用塔内循环,塔内循环自控要求高,还要测液位等,投资相应大一点。

采用塔外循环,泵的杨程选35m,管道采用碳钢即可。

③计算洗涤反应区高度停留时间取3秒洗涤反应区高度H2=3.2×3=9.6m④除雾区高度取6米H3=6m⑤脱硫塔总高度H=H1+H2+H3=5.65+9.6+6=21.3m塔体直径和高度可综合考虑,直径大一点,高度可矮一点,从施工的方便程度、场地情况,周围建筑物配套情况综合考虑,可适当进行小的修正。

如采用塔内循环,底部不考虑持液槽,进口管路中心线高度可设在2.5m,塔排出口设为溢流槽,自流到循环水池。

塔的高度可设定在16~18m2、物料恒算每小时消耗99%的NaOH1.075Kg。

双碱法软化除硬原理与计算

双碱法软化除硬原理与计算当原水总硬度大于总碱度时,可采用石灰(Ca(OH)2)、碳酸钠(Na2CO3)处理,Ca(OH)2和Na2CO3与水中一些成分的反应式如下:Ca(HCO3)2+Ca(OH)2→2CaCO3↓+2H2OMg(HCO3)2+2Ca(OH)2→Mg(OH)2↓+2CaCO3↓+2H2OMgCl2+Ca(OH)2→Mg(OH)2↓+CaCl2MgSO4+Ca(OH)2→Mg(OH)2↓+CaSO4CaSO4+Na2CO3→CaCO3↓+Na2SO4CaCl2+Na2CO3→CaCO3↓+2NaClCa(OH)2+Na2CO3→CaCO3↓+2NaOH加人FeSO4作混凝剂时,反应式如下:4FeSO4+4Ca(OH)2+O2+2H20→4Fe(OH)3↓+4CaSO4石灰处理时,CaO用量(g/m3)按下式计算:CaO用量=28×(H T+H M+[CO2]+[Fe2+]+K+0.35)式中,H T为碳酸盐硬度,mmmol/L;H M为镁硬度,mmmol/L;[CO2]为水中CO2浓度,mmmol/L;[Fe2+]为水中Fe2+浓度,mmmol/L;K为混凝剂用量,mmmol/L;0.35为石灰过剩量,mmmol/L。

Na2CO3用量(g/m3)按下式计算:CaO用量=53×(H F+K+1.4)式中,H F为非碳酸盐硬度,mmmol/L;K为混凝剂用量,mmmol/L;1.4为碳酸钠过剩量,mmmol/L。

举个例子,原水总硬度H=6.5mmol/L,[Fe2+]=0.2mmol/L,碳酸盐硬度H T=4.5mmol/L,游离[CO2]=0.3mmol/L,非碳酸盐硬度H F=2.0mmol/L,混凝剂用量K=0.35mmol/L,[Ca2+]=4.3mmol/L,CaO过剩量为0.35mmol/L,[Mg2+]=1.9mmol/L,Na2CO3过剩量为1.4mmol/L,那么CaO用量=28×(4.5+1.9+0.3+0.2+0.35+0.35)=212.8g/m3Na2CO3用量=53×(2.0+0.35+1.4)==198.8g/m3。

双碱法烟气脱硫设计计算书(计算模板介绍)

旋流板除雾器:

引风机:2 台(并联运行) G/Y4-73 压力 1400-2104Pa 功率 110-132kW 碱液输送泵(Na2CO3):2 台 流量 6.3 m3/h,扬程 12.5m,功率 0.75kw IH-50-32-250 碱液循环泵:4 台,6m3/h,扬程 10m 碱液补充泵(NaOH):1 台,按补充量 10% 渣浆泵:2 台 4m3/h,扬程 6.2m,功率 0.75kw 石灰浆液泵:2 台,流量 5,扬程 5,功率 0.75 搅拌器:再生池及石灰浆液搅拌池各 1 台 虹吸泵或虹吸管: 水箱:1 座,冲洗泵 2 台: 按四小时停留时间计算: 石灰浆液池:有效容积为 12.8 m3;再生池:(3.2+11.75)*4=59.8 m3;沉淀池体 积为 12.8 m3;清水池体积为 47 m3。

设计脱硫塔高度 H=2++2+1.8*3+2+1.8+1.6=14.8 米。 雾化喷最选择:每层流量 5.875 /4=1.47m3/h=24.5L/min ,脱硫喷嘴一般选用 碳化硅或不锈钢喷嘴,压力范围 0.5-1.5Mpa。单个流量 2.6L/min,0.6 巴,需要 个数 9.4,取 10 个。布置方式保证 100~300%覆盖率。

5、双碱法优缺点

钠钙双碱法利用氢氧化钠钠盐易溶于水,在吸收塔内部采用钠碱吸收 SO2, 吸收后的脱硫液在再生池内利用廉价的石灰作为第二碱处理吸收液,进行再生, 生成亚硫酸钙和硫酸钙的少量沉淀物,从而使得钠离子循环吸收利用。其法本化 学原理可分为 SO2 吸收过程、脱硫过程、再生过程、氧化过程。 钠钙双碱法脱硫工艺系统主要有:烟气系统、浆液制备系统、吸收系统、钠碱再 生系统、氧化系统、脱硫浆液后处理系统、公用系统组成。 系统主要优点:

双碱法工艺计算

12回用泵 石灰用 0.84 流量 15.00 14反料泵 流量 20.00

回用泵主要供纯碱 和石灰用水 ,按一 纯碱用 0.69 小时 来计算 扬程 10.00

扬程 10.00

13氧化风机计算 10.18

氧的利用率 0.25

16沉淀池渣浆泵 流量 50.00 根据经验值,钠的损耗为2-5% 扬程

14钠的损耗量(质量分数) 0.04 15排放水的体积 14.95

0.20

体积 4.14

6、再生槽停留1.5小时 再生槽接纳纯碱液、石灰浆、反冲水 循环槽来液量 2.07 m3 熟石灰浆液箱来液量 1.09 反冲水 15.00 t/h 体积 18.16

7、反料池体积计算

再生池体积-亚硫酸钙含固0.5的浆液量 渣浆体积 0.00 时间 2.00 体积 35.64

8、沉淀池 54.49 再生槽来液量停留3小时

3

取值 2000.00 mg/Nm3 台数 3.00

二氧化硫排放浓度 取值 300.00 mg/Nm3 煤硫含量 1.00 0.01

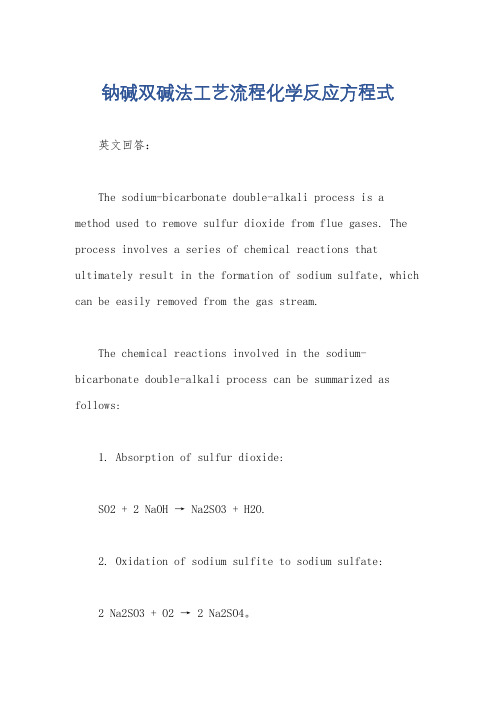

钠碱双碱法工艺流程化学反应方程式

钠碱双碱法工艺流程化学反应方程式英文回答:The sodium-bicarbonate double-alkali process is a method used to remove sulfur dioxide from flue gases. The process involves a series of chemical reactions that ultimately result in the formation of sodium sulfate, which can be easily removed from the gas stream.The chemical reactions involved in the sodium-bicarbonate double-alkali process can be summarized as follows:1. Absorption of sulfur dioxide:SO2 + 2 NaOH → Na2SO3 + H2O.2. Oxidation of sodium sulfite to sodium sulfate:2 Na2SO3 + O2 → 2 Na2SO4。

3. Regeneration of sodium hydroxide from sodium carbonate:Na2CO3 + Ca(OH)2 → 2 NaOH + CaCO3。

4. Regeneration of calcium hydroxide from calcium carbonate:CaCO3 + H2O → Ca(OH)2 + CO2。

These reactions occur in a series of absorption and regeneration stages, allowing for the continuous removal of sulfur dioxide from the flue gas.中文回答:钠碱双碱法是一种用于去除烟气中二氧化硫的方法。

双碱法计算书

浙江永泰纸业集团3×75t/h锅炉烟气脱硫工程工艺计算书一、设计资料参数本工程的设计参数,主要依据浙江永泰纸业集团所提供的资料,设计指标严格按照地方标准,参考国家统一标准治理要求,主要设计参数下表主要设计参数表(单台)项目参数单位备注锅炉蒸发量75 t/h 三台烟气量175000 m3/h 三台排烟温度140 ℃业主提供耗煤量11 t/h 三台燃煤含硫0.6 % 业主提供烟气出口含尘浓度19 g/m3业主提供锅炉年运行时间8000 h 业主提供引风机风量171608 m3/h业主提供全压4550 Pa二、系统物料衡算1、进口标态烟气量Q标=Q工×273÷(273+140)=115677.96Nm3/h取Q标=115680Nm3/h2、锅炉出口SO2浓度出口SO2浓度=11×0.6÷100×2×0.9×109÷115680=1026mg/Nm33、蒸发水量吸收塔出口烟气温度为52℃,根据吸放热平衡,当烟气温度由140℃降到52 ℃时,蒸发水量Q水=8026.35 Nm3/h4、吸收塔循环液量取塔体液气比为 2.0L/Nm3,则单塔循环液量Q1=115680×2.0÷1000=231.36m3/h取短管喷淋段液气比为0.5L/Nm3,则单塔喷淋液量Q2=115680×0.5÷1000=57.84m3/h脱硫液再生量为总循环液量的40%,即Q3=(231.36+57.84)×3×0.4=347.04m3/h 5、脱硫剂耗量(设计脱硫效率为90%)1)二氧化硫脱除量按照设计指标要求,每小时应脱除的SO2总量为:单台锅炉脱除的SO2量为:115680Nm3/h×1026mg/Nm3×90%×10-9=0.107 t/h 三台锅炉脱除SO2总量为:0.320 t/h年脱出SO2的总量为:0.320 t/h ×8000=2563.65t/a年排放的SO2为:284.85t/a2)脱硫剂需求量本工艺脱硫剂为钠碱和石灰,钙硫比取1.03,生石灰质量含量为85%,液碱补充量为0.03mol(100%NaOH)/molSO2,则三台锅炉烟气脱硫的脱硫剂需求量为:脱硫剂需求量一览表3)脱硫渣采用生石灰做脱硫剂使产生的脱硫副产物为半水亚硫酸钙,该产物可以做建筑材料用。

双碱法工艺简介1

(2)SO2吸收系统 锅炉烟气通过静电除尘器,除去99.5%左右的烟尘,然后

进入引风机,在引风机出口进入FGD吸收塔,烟气从底部进 入喷雾吸收塔,与喷淋液逆流接触。烟气中的SO2经过FGD吸 收塔的吸收,其烟气二氧化硫脱除率在95%以上。净烟气在塔 体上段通过高效组合式除雾装置(有二级除雾设施,机械去除

烟气脱硫人员编制为3人,分工见烟气脱硫人员编制 表。

烟气脱硫人员编制表

序号

名称

数量

备注

1 系统总负责人 1人 负责整个系统的日常运行、维护及检修等

2 监测技术人员 1人 3 操作运转人员 1人

负责整个系统的监测、数据采集及记录 责系统的日常运行操作

谢 谢!

双碱法工艺简介1

钠-钙双碱法是以Na2CO3或NaOH溶液为第 一碱吸收烟气SO2,然后再用石灰作为第二碱, 对吸收液进行再生。再生后的吸收液可循环使用。

其反应原理是:

(1)吸收反应

2NaOH+ SO2 —— Na2SO3+ H2O Na2CO3+ SO2 —— Na2SO3+CO2 Na2SO3+ SO2+H2O —— 2NaHSO3 该过程中由于使用钠碱作为吸收液,因此吸收系统中不会

(4)石膏脱水系统 氧化池的石膏浆液通过石膏排出泵送入石膏水力旋

流站浓缩,浓缩后的石膏浆液进入真空皮带脱水机。进 入真空皮带脱水机的石膏浆液经脱水处理后表面含水率 小于10%,由皮带输送机送入石膏储存间存放待运。

石膏旋流站的溢流浆液进入滤液池,以备吸收塔及

石灰石制浆系统的循环使用。石膏旋流站浓缩后的石膏 浆液全部送到真空皮带机进行脱水运行。

双碱法烟气脱硫计算

双碱法计算过程标态:Q = 40000Nm 3/h 065 °C :Q =273+65x 40000 = 49523m3 /h 1 273还有约5%的水份如果在引风机后脱硫,脱硫塔进口压力约800Pa,出口压力约-200Pa,如果精度高一点,考虑以上两个因素。

1、脱硫塔⑴塔径及底面积计算:塔内流速:取v = 3.2m /sQ = vs = v•兀• r2 n r =g:'49532/3600= J/皿\nv \ 3.14 x 3.2D=2r=2.35m 即塔径为2.35 米。

底面积S=Hr2=4.3m2塔径设定为一个整数,如2.5m⑵脱硫塔高度计算:液气比取L/G= 4,烟气中水气含量设为8%SO2如果1400mg/m3,液气比2.5即可,当SO2在4000mg/m3时,选4①循环水泵流量: 咨x x x HG = 4 x 49532x d —0.08)=182m3 /h 1000(/ / m 3) 1000取每台循环泵流量Q = 91m。

选100LZA-360型渣浆泵,流量94m3/h,扬程22.8米,功率30KW,2台②计算循环浆液区的高度:取循环泵8min的流量,则H]=24.26《4.3=5.65m如此小炉子,不建议采用塔内循环,塔内循环自控要求高,还要测液位等,投资相应大一点。

采用塔外循环,泵的杨程选35m,管道采用碳钢即可。

③计算洗涤反应区高度停留时间取3秒,则洗涤反应区高度H2=3.2x3=9.6m④除雾区高度取6米H3=6m⑤脱硫塔总高度:H=H i+H2+H3=5.65+9.6+6=21.3m塔体直径和高度可综合考虑,直径大一点,高度可矮一点,从施工的方便程度、场地情况,周围建筑物配套情况综合考虑,可适当进行小的修正。

如采用塔内循环,底部不考虑持液槽,进口管路中心线高度可设在2.5m,塔排出口设为溢流槽,自流到循环水池。

塔的高度可设定在16〜18m2、物料恒算每小时消耗99%的NaOH 1.075Kg。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浙江永泰纸业集团

3×75t/h锅炉烟气脱硫工程

工

艺

计

算

书

一、设计资料参数

本工程的设计参数,主要依据浙江永泰纸业集团所提供的资料,设计指标严格按照地方标准,参考国家统一标准治理要求,主要设计参数下表

主要设计参数表(单台)

项目参数单位备注

锅炉蒸发量75 t/h 三台

烟气量175000 m3/h 三台

排烟温度140 ℃业主提供

耗煤量11 t/h 三台

燃煤含硫0.6 % 业主提供烟气出口含尘浓度19 g/m3业主提供

锅炉年运行时间8000 h 业主提供

引风机风量171608 m3/h

业主提供全压4550 Pa

二、系统物料衡算

1、进口标态烟气量

Q标=Q工×273÷(273+140)=115677.96Nm3/h

取Q标=115680Nm3/h

2、锅炉出口SO2浓度

出口SO2浓度=11×0.6÷100×2×0.9×109÷115680=1026mg/Nm3

3、蒸发水量

吸收塔出口烟气温度为52℃,根据吸放热平衡,当烟气温度由140℃降到52 ℃时,蒸发水量Q水=8026.35 Nm3/h

4、吸收塔循环液量

取塔体液气比为 2.0L/Nm3,则单塔循环液量Q1=115680×2.0÷1000=231.36m3/h

取短管喷淋段液气比为0.5L/Nm3,则单塔喷淋液量Q2=115680×0.5÷1000=57.84m3/h

脱硫液再生量为总循环液量的40%,即Q3=(231.36+57.84)×3×0.4=347.04m3/h 5、脱硫剂耗量(设计脱硫效率为90%)

1)二氧化硫脱除量

按照设计指标要求,每小时应脱除的SO2总量为:

单台锅炉脱除的SO2量为:115680Nm3/h×1026mg/Nm3×90%×10-9=0.107 t/h 三台锅炉脱除SO2总量为:0.320 t/h

年脱出SO2的总量为:0.320 t/h ×8000=2563.65t/a

年排放的SO2为:284.85t/a

2)脱硫剂需求量

本工艺脱硫剂为钠碱和石灰,钙硫比取1.03,生石灰质量含量为85%,液碱补充量为0.03mol(100%NaOH)/molSO2,则三台锅炉烟气脱硫的脱硫剂需求量为:

脱硫剂需求量一览表

3)脱硫渣

采用生石灰做脱硫剂使产生的脱硫副产物为半水亚硫酸钙,该产物可以做建筑材料用。

脱除SO2产生的半水亚硫酸钙量为:0.65t/h

未反应的熟石灰及石灰渣为:0.06t/h

脱硫渣总量为:0.65+0.06=0.71 t/h

年产生脱硫渣总量为:0.71t/h×8000h=5642.4t/a

三、系统主体设备参数计算及选型

1、吸收塔塔径

按吸收塔进口烟气温度100℃,空塔气速为3.23m/s计算:

塔径={115680×(273+100)÷273÷3600÷3.23÷3.14}0.5×2=4.18m,

取塔径为4.2m。

2、循环池体积

循环液量在循环池中停留时间为15min,则循环池体积=(231.36+57.84)×3×15÷60=216.90m3

取循环池体积为200m3,取长×宽×高=10×4×5m

3、再生池体积

脱硫液再生量在再生池中停留时间为10min ,则再生池体积=347.04×10÷60=57.86m3,

取再生池长×宽×高=4×4×3.5m

4、沉淀池体积

在沉淀池中再生量停留时间为45min,则沉淀池体积为=347.05×45÷60=260.28m3

取沉淀池体积为270m3,尺寸Φ7.0×7.0m

5、石灰料仓体积

石灰粉堆积密度取1,贮量为72小时(3天耗量),则石灰体积=0.34×72÷1=24.48m3

取粉仓筒体直径3m,筒高3m,椎体高度为2.6m,石灰粉仓实际体积为34.4m3 6、化灰罐体积

石灰浆液浓度取15%,密度取1.2,贮量时间为2小时,则化灰罐体积=0.34 ÷15%×2÷1.2=3.8m3

取化灰罐体积为5m3,采用碳钢。

7、石灰浆液池体积

石灰浆液池的贮量为6小时,则石灰浆液池体积=3.8×3=11.4m3

取石灰浆液池长×宽×高=2×2×3.0m,实际石灰浆液池体积为12m3,采用钢砼结构。

8、钠碱罐体积

取钠碱罐体积为5m3,贮量为10天耗量

9、塔进口段关喷淋段

取烟速为20m/s,则进口面积=175000÷3600÷20=2.43m2

取进口尺寸为1.6×1.6,长度取2m。

10、塔出口段

取出口烟气流速为15m/s,则出口面积=(52+273)÷273×(115680+8026.35)÷3600÷15=2.73m2,取出口尺寸为1.6×1.8

11、塔进水口管径

塔进水口液体流速为1.5m/s,循环液量取260m/s,则管径=(260÷3600÷1.5÷3.14)0.5×2×1000=248mm

取塔进水口管径DN250

12、塔进水口前循环管径

塔进水口前液体流速为2.5m/s,循环液量取260m/s,则管径=(260÷3600÷2.5÷3.14)0.5×2×1000=192mm

取塔进水口管径DN200

13、短管喷淋进水管径

塔进水口液体流速为2m/s,循环液量取60m/s,则管径=(60÷3600÷2÷3.14)0.5×2×1000=92mm

取塔进水口管径DN100

14、除雾器冲洗水管径

取除雾器冲洗水管径DN100

15、吸收塔出水管径

塔出水口液体流速为1.0m/s,出水液量取300m/s,则管径=(300÷3600÷1.0÷3.14)0.5×2×1000=326mm

取塔进水口管径DN350。

16、循环泵(三开三备)

单塔循环液量为231.36m3/h,喷淋量为57.84m3/h,循环泵取备用系数为1.1,则循环泵流量=(231.36+57.84)×1.1=318.12m3/h

取循环泵流量为320m3/h,扬程25m

17、再生泵(一开一备)

再生液量为347.04m3/h,再生泵备用系数取 1.1,则再生泵流量=347.04×1.1=381.7m3/h

取再生泵流量380m3/h,扬程25m

18、石灰浆液泵

石灰浓度取15%,流量为1.89m3/h,取石灰浆液泵流量5m3/h,扬程20m. 19、钠碱泵

取钠碱泵流量为3m3/h,扬程15m。

20、给料机

生石灰每小时耗量0.34t/h,给料机备用系数取3,则给料机给料量为1.02t/h,取给料机给料能力为1t/h

21、螺旋输送机

生石灰每小时耗量0.34t/h,输送机备用系数取3,则输送机输送量为1.02t/h,取输送机输送量为1t/h,输送距离视现场待定。