最全5W分析案例_图文.ppt

5W分析法介绍ppt课件

如果不明白不清楚的话就要做调查,必须填写“事实”。

④ 采用分析产生原因与流出原因两个方面比较好。 ⑤ 采用过去时态来分析。

「做过」 「当时怎么样」

⑥ 不使用像「太忙了」等辩解、借口。 ⑦ 不使用「太乐观了」等缺乏具体内容的词汇。

○

TRIZ

田口理论

5W分析

○

○

○

○

○

○

○

○

○

QFD(Quality Function Deployment):品质技能展开

TRIZ(俄罗斯人构思)

:发明问题Байду номын сангаас决理论

TM(Taguchi Method/田口理论) :新品开发方法 6

3.引言

1.日立电线开展着被称为提高品质运动的活动,2006年开始的 三年规划中一直展开着NewQF21 运动。 “5W分析”作为该运动的具体活动项目,被采用并普及至今。 2.「5W分析」不是机械性的分析方法。

17

9.5W分析表

标题:

原因分类 发生原因

现象

1W

为什么

5W分析成员:

2W

3W

制作者

分析实施日: 20

年

月

日

4W

5W

6W

对策

出厂原因

(分析时的事前准备) ①在现场确认现场、现实和实物,牢牢掌握事实。 ②前提是对有问题部分的结构、功能的正确理解。

制作要领

(分析时的注意事项) ①5W分析重要的是以简洁、具体的表达方法来进行事实的积累。(没有什么辩解,不管是对自己部门还是对其它部门都能坦率地提出并能 坦率地接受) ②避免使用两个动词的表现。过去的分析以过去式来记述。 ③在5W分析中,1个“为什么”的原因不一定只有一个。有数个原因时,将它们分开来考虑。 ④不应边考虑对策,边实施5W分析。(边考虑对策边进行5W分析的话,分析会向所考虑对策的方向发展,就有可能找不到真正的原因。) ⑤人为失误不是原因,而是结果。防范于未然的对策、应注意的对策(防止不良品的出厂),肯定是有的。 ⑥对于“没有遵守・・・”和“没能遵守・・・”的对策是不相同的。此外,必须明确是“只有这次”,还是“总是”。

5Why问题分析法(完整版)PPT模板

阐明问题

已定位原因区

原因点 原因点 原因点

Why? 1 原因1

Why? 2 原因2

Why? 3 原因3

Why? 4 原因4

Why? 5

根本原因

纠正措施

15

吸取教训

5Why

5Why解决问题方式:

不正常现象a

真因

纠正措施

M: 如何发生?

1W

为什么ma制造?

mb引起

2W

1、5Why图表会把 因果路径简单地呈 现出来

2、因果会被概括 成摘要而不需要技 术细节

大众语言

1、不是所有人都 十分精通6个西格 码术语 2、使将来的参考 书和问题指南更容 易理解 3、既考虑顾客的 满意度又兼顾厂商 的发展

5why分析法的优点

9

5Why

为什么要学习和使用5why:

系统的方法并不急于立即解决问题,而是立足于揭示问

发现申品供应商的针壳在首件制作时出现料松现象,多次调

试但尺寸仍无法控制,5个首件中有4件出现内孔超差现象,

目前生产线已暂停。

——检验员:张三

问题的描述方法: 1)发生的地点:制造五部针壳流水一线 2)发生的时间:11月15号上午8.35 3)相关人员:操作员李四、检验员张三 4)趋势情况:5个首件4件不合格 5)严重性:生产线暂停

题根源,找出长期的对策。

传统的方法

系统方法

不采用

问题

解决方法 (“快速解决“

)

采用

问题

D0

D1

D2

Why

D3

Why

D4

Why

D5

Why D6

Why

D7 D8

5个为什么-问题分析法(多案例)ppt课件

原因

即时的解决方案

根本对策 源流对策

11

一个使用5 why 的有意思的故事

为什么丢失一个国家

why1为什么丢失一个国家--因为打败了一场 战争 why2为什么打败这场战争--因为比敌人少了 一位士兵 why3为什么少了一位士兵--因为这位士兵没 有马骑无法参战 why4为什么没马无法参战--因为这位士兵的 马的马掌掉了 why5为什么马掌会掉--因为铁匠在钉马掌的 时候少钉了一根,然後马掌脱落了 why6为什么少钉一根钉子.....

Cause & Effect 魚骨圖

Prioritizations

Pareto 柏拉圖

9

5个为什么链式图表

问题

1 – 为什 么?

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

10

“5Why分析”研讨表

次数

1 2 3 4 5

为什么

是只找出最具影响的因素

现在

WHY

WHY真因

察觉(异常点、 变化点等) 问题 紧急处

理

一次因 (近因)

治标对策 (暂时)

过去

真因WHY

Байду номын сангаас

WHY 真因

改善 行动

真因 WHY 真因

N次因 (远因)

治本对 策

(永久)

6

5个为什么分析法的要点②

鉴别出的问题 (大的、含糊不清的、复杂的)

阐明的问题

基本因果调查

原因 调查

2、阐明现象,为避免猜测,需到现场去察看现 象。

教训

5W分析方法 ppt课件

发生原因

发生原因

发生原因

发生原因 发生原因

发生原因 发生原因 发生原因

一个原因

复合型

● 对于发生的问题

1从其原理出发,毫无遗漏地找出其发生原因。

2找到真正的原因,确实地做再发防止措施。

二、5w分析法的重要性

二、5w分析法的重要性

二、5w分析法的重要性

二、5w分析法的重要性

二、5w分析法的重要性

☆以5个原则解决问题! ●5ゲン→3现(现场·现物·现实)+2原(原 理·原则) ●5阶段→1)现状确认→ 2)要因分析→3) 原因追求 →4)对策立案·实施 → 5)效果确认·结束(不良制止)

六、5原则表的作成方法

三现:

六、5原则表的作成方法

【为什么分析】的使用方法和顺序

正确的描述现象:捕捉现象的错误实例及其订正例

错误:

正确:

【为什么分析】的使用方法和顺序

顺序2.追究“为什么”

①要简洁的写出“现象”和“为什么”

●只用一个主语来表面,比如【○○ 是○○ 】

②刚一开始的“为什么”要从原理,原则开始 《比如:按不进螺钉》 关于按螺钉的原理 ●螺钉的中心要和螺丝眼的中心对准,用手插入 关于按螺钉的原则 ●螺钉的中心要和螺丝眼的中心对准 ●要求对螺钉的进行方向没有抵抗

六、5原则表的作成方法

1、发生状况

①现象-投诉内容 对于规格来说现品的状况(外观、尺寸、特性、机能、性能)是怎样的状 态呢? ②发生场所,③批号NO. 什么时候,在什么工序,是谁生产的? ④处置内容 处置的方法与结果,以及对处置的识别。

2、事实的把握

①不具合返回品的确认结果 不具合现象以外的状态是如何的? 不具合品在工程内是否可以除去?(只列举事实的事项) 基本为现场·现物!!··现场确认困难的情况,利用照片确认。

最全 5W分析案例

5个为什么分析 前期分析

5个为什么分析,类似于原因-和-结果图表以及FMEA的图表,在

不希望得到的结果发生前可以用它来“集体讨论”这种结果的潜

在原因

– 在改进品质的努力中被用来使慢性浪费的原因理论化(也就是生成一项新的品质控 制“区”)

– 常用做前期的错误验证

其他诊断技术(Juran的品质控制手册)

4 – 为什么?

熔炉有时不符合每 个供应商的要求

5 – 为什么?

对生产熔炉预防性 的保养并不充分

但是,顾客仍然不满意……

2019/12/14

11

问题的解决 例(3)

顾客想要知道为什么问题永远不会发生在零部件A1:上

配件A2的物理特 性在顾客的组装 工厂里突然失效

1 – 为什么?

应用于顾客测试上的 重点超出了生产特性

格式容易被所有人理解

– 为什么-为什么图表会把因果路径简单地呈现出来 – 因果会被概括成摘要而不需要技术细节

提供一种大众语言而不必去考虑使用的方法

– 不是所有人都“十分精通” Red X战术(Shainin)和6个西格马术语 – 使将来的参考书和问题指南更容易理解 – 既考虑顾客的满意度又兼顾供应商的发展

原因能够被“因为我们能行”所代替吗? (当决定纠正措施时这个很有用)

原因容易被理解吗? 在逻辑和信任方面有什么飞跃吗? 这是由那些“为什么”所导出来的结果吗? 这种路径会在供应商所处的封闭环境里导出一条回路来吗? 每一条路径从头到尾都有一条真正的因果路径吗? 当倒着读从原因到原因时路径有意义吗?(例如:我们做了这件

策的纠正措施吗?

2019/12/14

21

5个为什么评价 得到的教训

5Why法分析问题ppt课件

Five Why 根本原因調查

為什麼 有問題?

為什麼 流出?

為什麼系 統失效?

?

?

3 __________ 窗口分析 __________ 臨時措施/長期措施提出 __________ 改善措施的執行 __________ 改善效果的驗証

1.根本原因有問 題

Yes

Yes

是否每個人都按照規定的

要求嚴格執行?

1.沒有建立標準或不清 No 楚

2.審核新的方法 3.建立標準

No 1.溝通問題 2.采取行動/清除障礙

No 1.員工培訓不足 2.培訓內容無法滿足工 位作業要求

No 管理問題

Five Why 分析流程

步驟 1 問題發生在過去的哪一步?

4 __________ 風險評估 __________ 防止再發生(吸取接受的教训) __________ 標準化

品質觀念改變

“防呆化的 思維”!

品質是設計,制造,品管等 共同努力經營出來的

問題描述根本原因提出

3.重新窗口分 析

是否有標準? Yes

是否每個人都知道?

2.標準有問題

Yes

是否100%的員工 都得到培訓且培訓內容足夠?

(魚骨追原因 Found Cause) Method 4. 直方圖 Histogram (直方顯分布 Found Distributing) Method 5. 管制圖 Control Chart (管制找異常 Found Abnormity) Method 6. 散布圖 Scatter Diagram (散布看相關 Found Correlation) Method 7. 層別法 Stratification (層別作解析 Explain)

5W分析法介绍ppt课件

7

4. 什么是5W分析

1) 5W分析是指不能凭随便想象来考虑现象所产生的主要原因 而是要有规则、有顺序、毫无遗漏地来分析 用原理和原则核实的同时,从理论上来查明。

例:想法太乐观了。 ⇒ 我原认为是△△△也可以。 ⑧ 不仅仅写有关自己、本部门的事情,也可写上上一级或其他部门的情况。

根据需要,我们还可以按照部门分析。 12

7. 5W分析的实施

3)一个为什么的原因往往不止一个

有2个以上时,我们将其并列写在分析表上,并各自反复追问为什么。

4)为什么、为什么持续几次?

2

1.品质保证/品质管理的重要性 企业/工厂的6大任务及管理・改进

1) 管 理: 现状水平的维持 →缩小差距 2) 改 进: 现状水平的提高 →改善平均值

Q (Quality)

; 提高品质

C (Cost)

; 降低成本

D (Delivery)

; 满足交期

S (Safety)

; 维持安全

M (Morale)

○

TRIZ

田口理论

5W分析

○

○

○

○

○

○

○

○

○

QFD(Quality Function Deployment):品质技能展开

TRIZ(俄罗斯人构思)

:发明问题解决理论

TM(Taguchi Method/田口理论) :新品开发方法 6

3.引言

1.日立电线开展着被称为提高品质运动的活动,2006年开始的 三年规划中一直展开着NewQF21 运动。 “5W分析”作为该运动的具体活动项目,被采用并普及至今。 2.「5W分析」不是机械性的分析方法。

5Why问题分析法(完整版)ppt课件

2016年精益生产培训系列课程

--5Why问题分析法

主 讲:王晓明 TPM推进科 / 2016年2月22日

1

5Why

精益生产学习

5Why问题分析法

山东宏盛橡胶科技有限公司

22

5Why

目录

1、5Why分析法简介 2、5Why解决问题的方式和步骤 3、5Why的应用原则和要点 4、5Why经典案例解析 5、5Why的精髓

现象(可感觉,可衡量) 问题表象

一次因(近因)

直接原因

中间原因

N次因(根因)

根本原因

山东宏盛橡胶科技有限公司

15 15

5Why

为什么要学习和使用5why:

Hale Waihona Puke 顾客需求格式易懂1、对已确定的问 题根源做清晰的沟 通

2、对缺乏的能力 作出说明以便发现 问题

3、重视潜在的系 统性问题

1、5Why图表会把 因果路径简单地呈 现出来

通过不断提问为什么前一个事件会发生,直到回答“没 有好的理由”或直到一个新的故障模式被发现时才停止提问。 解决根本原因以防止问题重演。文件中所有带有“为什么” 的语句都会定义真正的根源(通常需要至少5个“为什么”, 但5个Why不是说一定就是5个,可能是1个,也可能是连问10 个都没有抓到根源)。

山东宏盛橡胶科技有限公司

2、因果会被概括 成摘要而不需要技 术细节

精益生产学习

大众语言

1、不是所有人都 十分精通6个西格 码术语 2、使将来的参考 书和问题指南更容 易理解 3、既考虑顾客的 满意度又兼顾厂商 的发展

5why分析法的优点

山东宏盛橡胶科技有限公司

16 16

5Why

5W分析方法ppt课件

12

5WHY分析法精髓

通常情况下,在询问为什么的时候,因为是发散性思维, 很难把握询问和回答的在受控范围内。比如:

为什么这个工 件的尺寸不合

格

因为装夹松动

为什么装夹松 动

因为操作工没 装好

因为没有人事 考评

为什么操作工 技能不足

因为操作工技 能不足

为什么操作工 没装好

生产现场的真正犯人(要因源)不是作业,治具,设备零件等,而是 他们的设计思想、制作·安装方法,操作方法,保全方法(清扫,给油, 紧固,点检等)的体系。

11

★步骤8:采取明确的措施来处理问题 使用临时措施来去除异常现象直到根本原因能够被处理掉。问: 临时措施会遏止问题直到永久解决措施能被实施吗? 实施纠正措施来处理根本原因以防止再发生。问: 纠正措施会防止问题发生吗? 跟踪并核实结果。问: 解决方案有效吗? 我如何确认? 为什么一为什么分析法检查清单 为确认你已经按照问题解决模型操作,当你完成问题解决过程

2

5why分析法 5W漏斗

3

5W解决问题方式

4

5why分析法实施方法

5WHY从三个层面来实施: 一、为什么会发生?从“制造”的角度。 二、为什么没有发现?从“检验”的角度。 三、为什么没有从系统上预防事故?从“体系”或“流程”

的角度。 每个层面连续5次或N次的询问,得出最终结论。只有

的、独立的元素。 关于这个问题我还知道什么? 还有其他子问题吗?

7

第一部分:把握现状

★步骤4:查找原因要点 现在,焦点集中在查找问题原因的实际要点上。你需要追溯来了解第

一手的原因要点。问: 我需要去哪里? 我需要看什么? 谁可能掌握有关问题的信息? ★步骤5:把握问题的倾向 要把握问题的倾向,问: 谁? 哪个? 什么时间? 多少频次? 多大量? 在问为什么之前,问这些问题是很重要的。

5W分析图解

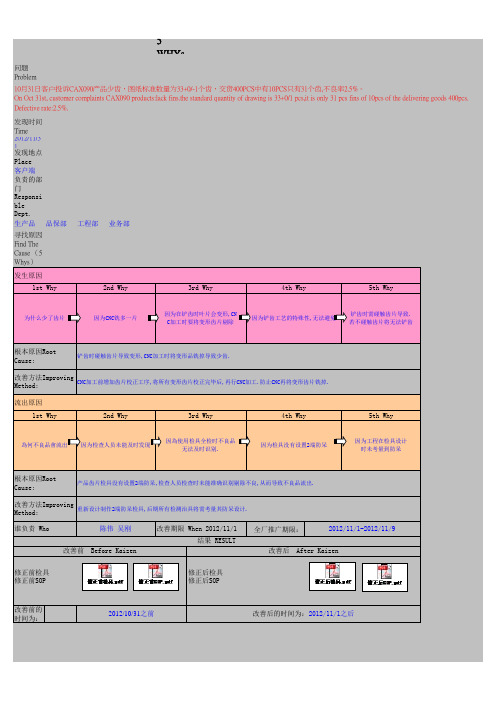

5WHYs问题Problem发现时间Time 2012/11/31发现地点Place客户端负责的部门ResponsibleDept.生产品品保部工程部业务部寻找原因Find TheCause (5Whys)全厂推广期限:改善前的时间为:為何不良品會流出因为检查人员未能及时发现因為使用检具全检时不良品无法及时识别.因为检具没有设置2端防呆因为工程在检具设计时未考量到防呆修正前检具修正前SOP 修正后检具修正后SOP 结果 RESULT 改善前 Before Kaizen改善后 After Kaizen 2012/10/31之前改善后的时间为:2012/11/1之后为什么少了齿片因为CNC铣多一片因为在铲齿时叶片会变形,CNC加工时要将变形齿片剔除因为铲齿工艺的特殊性,无法避免铲齿时需碰触齿片导致.若不碰触齿片将无法铲齿根本原因RootCause:产品齿片检具没有设置2端防呆,检查人员检查时未能准确识别剔除不良,从而导致不良品流出.改善方法Improving Method:重新设计制作2端防呆检具,后期所有检测治具将需考量其防呆设计.谁负责 Who 陈伟 吴刚改善期限 When 2012/11/12012/11/1-2012/11/9根本原因RootCause:铲齿时碰触齿片导致变形,CNC加工时将变形品铣掉导致少齿.改善方法Improving Method:CNC加工前增加齿片校正工序,将所有变形齿片校正完毕后,再行CNC加工.防止CNC再将变形齿片铣掉.流出原因1st Why 2nd Why 3rd Why 4th Why 5th Why10月31日客户投诉CAX090产品少齿,图纸标准数量为33+0/-1个齿,交货400PCS中有10PCS只有31个齿,不良率2.5%。

On Oct 31st, customer complaints CAX090 products:lack fins.the standard quantity of drawing is 33+0/1 pcs,it is only 31 pcs fins of 10pcs of the delivering goods 400pcs.Defective rate:2.5%.发生原因1st Why 2nd Why 3rd Why 4th Why 5th Why。

5W 分析方法ppt课件

在找出真正原因的同时,把“为什么分析”作为课题 放到再发防止对策中进行探讨。

“为什么分析的 顺序”

1找出问题的实质,分析其现象。

2要理解分析对象的设备及业务的结构与职责分担。

3要决定“为什么分析”的接近点(探讨方式)

4追究“为什么”:分析规定的确认与修正;根据现场 及实物来验证。

5改善方案的确立,评估以及执行。

☆以5个原则解决问题! ●5ゲン→3现(现场·现物·现实)+2原(原 理·原则) ●5阶段→1)现状确认→ 2)要因分析→3) 原因追求 →4)对策立案·实施 → 5)效果确认·结束(不良制止)

最新课件

23

六、5原则表的作成方法

三现:

最新课件

24

六、5原则表的作成方法

最新课件

25

谢谢大家的聆听

4M(Man,Machine,Material,Method)+1M(Measurement)的变化点有无。 明确从2个变化点(使之变化、变化)的批的波及性的。 ※制造指令单、工程检查记录、日常·定期点检表、保养记录、作业日报等。

最新课件

20

六、5原则表的作成方法

3、原因的追求。 ①发生过程.再现试验 明确从要因分析结果到发生、流出的过程。 视其必要性,进行再现试验。 ※注意点:a连系要因分析。

从上述原则当中选择和“按不进螺钉”有关的联系,改成为什么1

最新课件

16

【为什么分析】的使用方法和

顺序

顺序2.追究“为什么”

③确认理论上的重要性

●必须重复确认宗旨是否合理

④要无一疏漏的找出并列关系的原因

最新课件

17

【为什么分析】的使用方法和

顺序

顺序2.追究“为什么”

5W 分析方法 ppt课件

【为什么分析】的使用方法和顺序

正确的描述现象:捕捉现象的错误实例及其订正例

错误:

正确:

ppt课件

15

【为什么分析】的使用方法和顺序

顺序2.追究“为什么”

①要简洁的写出“现象”和“为什么”

●只用一个主语来表面,比如【○○ 是○○ 】

发生原因

发生原因

发生原因

发生原因 发生原因

发生原因 发生原因 发生原因

一个原因

复合型

● 对于发生的问题

1从其原理出发,毫无遗漏地找出其发生原因。

2找到真正的原因,确实地做再发防止措施。

ppt课件

3

二、5w分析法的重要性

ppt课件

4

二、5w分析法的重要性

ppt课件

5

二、5w分析法的重要性

ppt课件

②刚一开始的“为什么”要从原理,原则开始 《比如:按不进螺钉》 关于按螺钉的原理 ●螺钉的中心要和螺丝眼的中心对准,用手插入 关于按螺钉的原则 ●螺钉的中心要和螺丝眼的中心对准 ●要求对螺钉的进行方向没有抵抗

从上述原则当中选择和“按不进螺钉”有关的联系,改成为什么1

ppt课件

16

【为什么分析】的使用方法和顺序

☆以5个原则解决问题! ●5ゲン→3现(现场·现物·现实)+2原(原 理·原则) ●5阶段→1)现状确认→ 2)要因分析→3) 原因追求 →4)对策立案·实施 → 5)效果确认·结束(不良制止)

ppt课件

23

六、5原则表的作成方法

三现:

ppt课件

24

六、5原则表的作成方法

ppt课件