镀膜工艺培训课件

镀膜技术PVD-PPT幻灯片课件

5

Hale Waihona Puke 最早出现的金属沉积工艺钨W(Tm=3380℃) 钽Ta(Tm=2980℃) 钼Mo(Tm=2630℃)

6

蒸发装置的选择和运用很重要

热效率:热传导和热辐射对薄膜制备是不利的 (必须使坩埚或电极冷却)

For example, 在1500°C下蒸发Al: 选用合适的蒸发源, 所需能量为2.4kW.h/kg; 用电阻丝蒸发,所需能量为7-20kW.h/kg; 用TiB2电阻加热蒸发, 所需能量为50-100kW.h/kg;

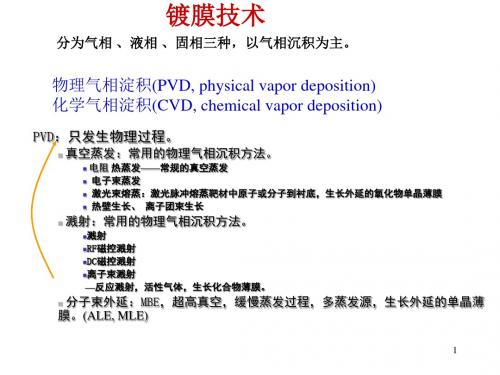

溅射:常用的物理气相沉积方法。

溅射 RF磁控溅射 DC磁控溅射 离子束溅射 —反应溅射,活性气体,生长化合物薄膜。

分子束外延:MBE,超高真空,缓慢蒸发过程,多蒸发源,生长外延的单晶薄 膜。(ALE, MLE)

1

PVD的概念:在真空度较高的环境下,通过加热或高能

粒子轰击的方法使源材料逸出沉积物质粒子(可以是原子、 分子或离子),这些粒子在基片上沉积形成薄膜的技术。 其技术关键在于:如何将源材料转变为气相粒子(而非CVD 的化学反应)!

② 单个入射离子轰击出的产物粒子数与入射离子的能量/质量都有关;

均可用弹性碰撞理论解释!

22

③ 溅射产物粒子的平均速度 >> 蒸发出的粒子。

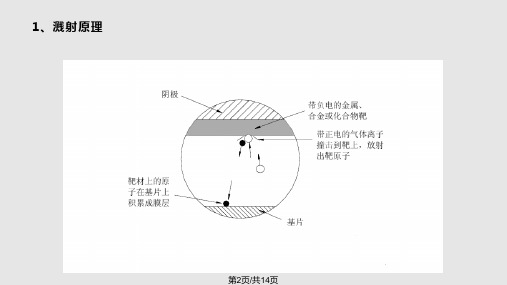

溅射镀膜的基本物理过程:

溅射镀膜何以实现?

气体放电 等离子体 带电离子 电场作用 离子加速 高能离子 撞击靶材 溅射 发射靶材原子 飞向基板 形成 沉积 获得薄膜!

所以可蒸发材料受到限制; 蒸发率低; 加热速度不高,蒸发时待蒸发材料如为合金或化合物,

则有可能分解或蒸发速率不同,造成薄膜成分偏离蒸发物 材料成分。

高温时,钽和金形成合金,铝、铁、镍、 钴等与钨、钼、钽等形成合金

《镀膜工艺》课件

电子束蒸发镀膜:利用电子束加热靶材, 使其在真空环境下蒸发,在基材表面形 成薄膜

化学镀膜工艺

化学镀膜工艺简介 化学镀膜工艺的分类 化学镀膜工艺的应用领域 化学镀膜工艺的发展趋势

复合镀膜工艺

原理:通过在基材表面沉积多层不同性质的薄膜,形成复合膜层 特点:具有多种功能,如耐磨、耐腐蚀、抗反射等 应用:广泛应用于光学、电子、机械等领域 工艺流程:包括预处理、沉积、后处理等步骤

固化阶段:通过加热、光 照等方法使镀膜材料固化

检测阶段:检查镀膜层的 厚度、均匀性等性能指标

后处理阶段:对镀膜后的 工件进行清洗、抛光等处 理,提高其表面质量

后处理

清洗:去除残留 的化学物质和杂 质

干燥:去除水分, 防止腐蚀和氧化

抛光:提高表面 光洁度,改善外 观

检验:检查镀膜 质量,确保符合 标准要求

研发方向:环保、 节能、高效、多功 能

应用领域:电子、 光学、生物、医疗、 航空航天等

研发成果:新型纳 米材料、有机无机 复合材料、生物材 料等

未来展望:新材料 的研发和应用将推 动镀膜工艺的发展 ,提高产品质量和 性能,拓展应用领 域。

镀膜工艺的绿色化与可持续发展

绿色镀膜:采用 环保材料,减少 对环境的污染

镀膜工艺流程

前处理

目的:去除工件表面的油污、锈迹等杂质 步骤:清洗、除油、除锈、除氧化皮等 设备:清洗机、除油机、除锈机等 材料:清洗剂、除油剂、除锈剂等 注意事项:确保工件表面清洁,避免污染后续镀膜过程

镀膜

准备阶段:选择合适的镀 膜材料和设备

清洗阶段:去除工件表面 的油污、锈迹等

镀膜阶段:将镀膜材料均 匀地涂覆在工件表面

真空镀膜(ncvm)工艺培训教材ppt-课件

编写人:张玉立 核准人:张经理

日期:08年03月20日

前 言:

• 1>.真空镀膜行业兴起背景:随着欧盟RoHS 指令的实施及各国针对环保问题纷纷立法。 传统高污染之电镀行业已不符合环保要求, 必将被新兴环保工艺取代。而真空镀膜没有 废水、废气等污染,在环保上拥有绝对优势, 必将兴起并普及。

• 因镀膜层太薄,故对底涂UV材料外观要求近乎苛刻,这就要求涂装室 洁净度极高。同时产品外观面积越大,不良率就可能就越高(目前奥科生 产车间洁净度为10000级,喷涂室、烤 箱、镀膜车间洁净度3000级)。

•

镀膜厚度目前主要通过光透过率及反射率来控制,镀层越厚,透光

率越差,反射率越高。

8

二.真空镀膜的工艺特性:

2

• 一.真空镀膜技术及设备两百年发展史(1805-2007)

•1>. 制膜(或镀膜)方法可以分为气相生成法、氧化法、离 子注入法、扩散法、电镀法、涂布法、液相生成法等。气 相生成法又可分为物理气相沉积法(physical Vapor Deposition简称PVD法)化学气相沉积法和放电聚合法等。

7

• 二.真空镀膜的工艺特性:

• 2. 纳米级厚度、膜厚均匀。真空镀膜膜层厚度仅数SHI十至数百纳米

(一般≤0.2um),膜层各部位厚度极为均匀。

• 例:镀铝层厚度达0.9nm时就可导电,达到30nm时性能就和固态铝材 相同,银镀层小于5nm时不能导电。各塑胶产品本身具有约0.5um的粗糙度, 结合第1条因素故塑胶表面均在镀膜前喷涂UV进行封闭流平,以达到理想 的镜面效果。

望远镜镜面镀铝成功。 • 1947年 美国国家光学实验室(DCLI)建立,用光透过率来控制薄膜的厚度。 • 1950年 溅射理论开始建立,半导体工业开始起步,各种微电子工业开始起步,塑料装饰膜开

真空镀膜(ncvm)工艺培训教材PPT课件

颜色不纯

由于反应不完全或杂质污染,膜层可能呈 现出不纯或斑驳的颜色。

分析方法

X射线衍射(XRD)

能谱分析(EDS)

分析膜层的晶体结构和相组成。

附着力测试

对膜层进行元素分析,了解各元 素的分布和比例。

通过划痕、拉拔等试验测定膜层 与基材之间的附着力。

显微观察

通过金相显微镜观察膜层的微观 结构,了解其均匀性、孔隙和缺 陷。

05

真空镀膜(NCVM)问题与 解决方案

常见问题

表面粗糙度大

镀膜后的表面粗糙,影响外观和使用性能 。

膜层不均匀

镀膜过程中,由于气体流动、温度分布不 均或反应物供应问题,可能导致膜层在表 面分布不均。

附着力差

镀膜层与基材之间可能存在弱附着力,导 致镀膜容易剥落。

孔隙率过高

膜层中存在过多的孔隙,影响其防护和装 饰效果。

04

真空镀膜(NCVM)技术参 数与优化

工艺参数

真空度

真空镀膜过程中,需要控制真空室的 真空度,以确保膜层的均匀性和附着 力。

温度

镀膜过程中,基材的温度对膜层的附 着力和性能有影响,需根据不同材料 和镀膜要求进行温度控制。

镀膜时间

镀膜时间的长短直接影响膜层的厚度 和均匀性,需根据工艺要求进行精确 控制。

防护眼镜

保护操作人员的眼睛免受镀膜过程中产生的 有害物质和紫外线的伤害。

夹具

用于固定基材,确保其在镀膜过程中位置稳 定。

手套

保护操作人员的手部免受镀膜过程中产生的 有害物质和高温的伤害。

03

真空镀膜(NCVM)工艺流 程

前处理

表面清洗

使用有机溶剂和超声波清洗技术去除 工件表面的污垢、油脂和杂质,以确 保镀膜层的附着力。

镀膜培训教材

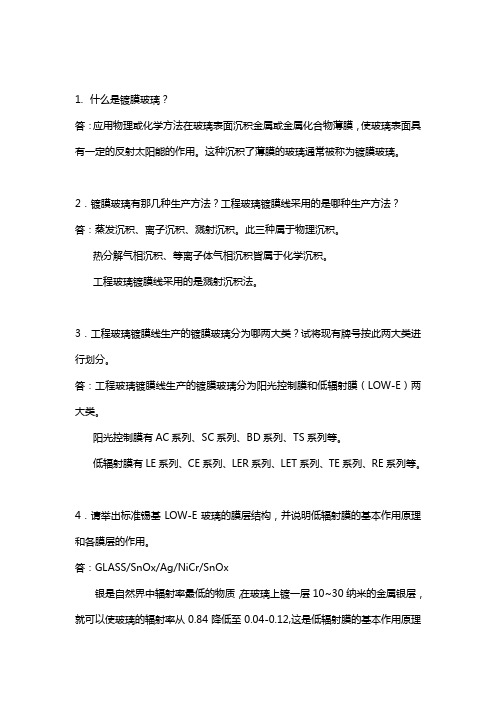

1.什么是镀膜玻璃?答:应用物理或化学方法在玻璃表面沉积金属或金属化合物薄膜,使玻璃表面具有一定的反射太阳能的作用。

这种沉积了薄膜的玻璃通常被称为镀膜玻璃。

2.镀膜玻璃有那几种生产方法?工程玻璃镀膜线采用的是哪种生产方法?答:蒸发沉积、离子沉积、溅射沉积。

此三种属于物理沉积。

热分解气相沉积、等离子体气相沉积皆属于化学沉积。

工程玻璃镀膜线采用的是溅射沉积法。

3.工程玻璃镀膜线生产的镀膜玻璃分为哪两大类?试将现有牌号按此两大类进行划分。

答:工程玻璃镀膜线生产的镀膜玻璃分为阳光控制膜和低辐射膜(LOW-E)两大类。

阳光控制膜有AC系列、SC系列、BD系列、TS系列等。

低辐射膜有LE系列、CE系列、LER系列、LET系列、TE系列、RE系列等。

4.请举出标准锡基LOW-E玻璃的膜层结构,并说明低辐射膜的基本作用原理和各膜层的作用。

答:GLASS/SnOx/Ag/NiCr/SnOx银是自然界中辐射率最低的物质,在玻璃上镀一层10~30纳米的金属银层,就可以使玻璃的辐射率从0.84降低至0.04-0.12,这是低辐射膜的基本作用原理—玻璃经过这种工艺处理后,其辐射热损耗可以减少90%,将其制成低辐射中空玻璃以后,热阻可以比普通中空玻璃再提高一倍以上。

SnOx在LOW-E中的作用有:a调节透反射及色,b.能比较好的结合GLASS、Ag层,提高结合强度。

C.顶层SnOx起到保护和隔离空气的作用。

NiCr起到在镀顶层SnOx时保护Ag层不被迅速氧化的作用。

5.何为第二面LOW-E和第三面LOW-E?分别有哪些系列?答:一片低辐射中空玻璃从室外到室内依次为第一到第四面,客户从室外向室内看。

由于膜层总在中空玻璃腔体内,即总在第二面或第三面。

第二面LOW-E指中空玻璃室外片为膜片,客户从室外向室内看到的是室外片的玻璃面颜色,所以在生产时需要控制的是该膜片的玻璃面颜色,即Rg、ag*、bg*。

第二面LOW-E 有CE系列、LER系列、LET系列、TE系列、RE系列等。

镀膜工艺介绍.pptx

第2页/共14页

第3页/共14页

第4页/共14页

进口室 缓冲室 输送室

溅射室

输送室 缓冲室 进口室

第5页/共14页

平面靶

旋转靶

第6页/共14页

• 前提:以S=4m/min走速计算

• 一次单银调片时间约为12分钟 • 试镀时间约为12分钟 • 产品从上片到出片时间约为17分钟 • 连续生产时的产能=S×2.44×装载率×60

2、同一编号的TS系列仅是对应钢化后的TB系列, 和钢化前的TB系列颜色会相差很多。即使是钢化后TB 系列与TS相比也只是近似,原则上不能混用。

第12页/共14页

TB系列与Super系列对应关系

Super系列 TB系列

SuperⅠ

SuperⅢ

SuperⅣ

SuperⅤ

Ces11-80/TB Ceb14-60/TB Ceb14-50/TB Cef16-50/TB

D

中低透 光

多数高 反

双银

字3

字4

字5

数 基片 数字 反射 数字 透过 字

字 颜色

色

率母

1 白玻 1

中性 色

2 F绿 2

银色

3 灰玻 3 4 茶玻 4Biblioteka 蓝色 8-85 8%- S

灰色

85%

字6

含 字 特殊 义母

TS 新结 构

TB 可钢 化

南 玻

Y 耀皮

5 蓝玻

V Varicon

第11页/共14页

1、字8缺省表示老结构Low-e,但现在有时后 新结构后也不加“TS”。新老结构颜色只是近似。

1、钢化前和钢化后的颜色不一样 2、SuperⅠ和SuperⅠ+钢化颜色变化规律不一样

电镀培训课件共60张PPT

电镀技术基础

电镀原理图 阳极:失去电子提供镀层 金属离子(氧化反应) 阳极反应: M = M+ + e 阴极:得到电子将离子还 原为金属(还原反应) 阴极反应: M+ + e = M 电子:从阳极经电源到阴极 电流:从正极经电解液到负极 镀层金属离子:从阳极经电解液到阴极。

不同基体材料磨光转速选择

基体材料

磨轮直径/mm

200

250

300

350

400

转速/(r/min)

铸铁、钢、镍、铬

2800

2300

1800

1600

1400

铜及其合金、银、锌

2400

1900

1500

1300

1200

铝及其合金、铅、锡

1900

1500

1200

1000

900

塑料

1500

1200

1000

900

前处理

电镀

后处理

标准施工与基本技能

影响镀层质量的主要因素

10%

5%

80%

镉层质量不合格

80%

90%

100%

累计影响度%

100

25

50

0

75

其它原因

主槽

前处理

后处理

95%

5%

标准施工与基本技能

前处理 1、打磨:打磨也叫磨光,就是在特制的皮布轮外圆上黏附金刚砂或其它磨料,在高速旋转下除去待电镀件表面的氧化皮或对待电镀件表面进行光亮精饰的前处理加工方法。 常用的打磨材料有:人造金刚砂、刚玉、金刚砂

镀膜工艺简介ppt课件

12

二、真空溅射镀膜

13

THANK YOU

SUCCESS

2019/5/6

可编辑

1.真空溅射镀膜的定 义

给靶材施加高电压(形成等离子状态),使正荷电气体离子撞击靶材、金属 原子飞弹,而在样品表面形成金属皮膜的方法。

15

16

2.磁控溅射镀膜的定义 电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的 氩离子和电子,电子飞向基片,氩离子在电场的作用下加速轰击靶材,溅射出大量 的靶材原子,呈中性的靶原子(或分子)沉积在基片上成膜。

17

3.辉光放电的定义 辉光放电是指在稀薄气体中,两个电极之间加上电压时产 生的一种气体放电现象。

18

直流溅射:适用于金属材料

射频溅射:是适用于各种 金属和非金属材料的一种 溅射沉积方法

19

4.真空溅射镀膜的优缺点

20

三、真空离子镀膜

21

1.真空离子镀膜的定义

在真空条件下,利用气体放电使气体或蒸发物质离化,在气体离 子或被蒸发物质离子轰击作用的同时,把蒸发物或其反应物蒸镀在 基片上。

7

8

9

4.热蒸发原理及特点

������ 热蒸发是在真空状况下,将所要蒸镀的材料利用电阻加热达到熔化温 度,使原子蒸发,到达并附着在基板表面上的一种镀膜技术。

特点:装置便宜、操作简单广泛用于Au、Ag、Cu、Ni、In、Cr等导体 材料。

10

5.E-Beam蒸发原理 热电子由灯丝发射后,被加速阳极加速,获得动能轰击到 处于阳极的蒸发材料上,使蒸发材料加热气化,而实现蒸发镀 膜。 特点:多用于要求纯度极高的膜、绝缘物的蒸镀和高熔点 物质的蒸镀

PVD镀膜工艺简介

一、PVD的定义及分 类

镀膜工序安全培训PPT课件

管路

靶凳是否稳定

2020/2/15

6

课程内容

5.做6S期间的安全隐患

• 传送皮带 • 气瓶 • 腔体两侧的连接管路和带电线路 • 猫眼处的安全打扫

2020/2/15

7

考试内容

• 请简述镀膜工序有安全隐患的工具、设备和玻璃(简述20点, 每点5分)

2020/2/15

8

镀膜工序安全培训

2020/2/15

1

主要内容

• 课程内容

• 有安全隐患的工具 • 有安全隐患的设备 • 玻璃 • 换靶安全事项 • 做6S期间的安全隐患

• 考试

工具

• 角磨机 • 戒刀 • 叉车 • 玻璃刀

• 安全带 • 气瓶 • 气钉枪 • 钢带打包钳

2020/2/15

3

课程内容

2.有安全隐患的设备

行车

贴膜机 撒粉机

过渡台

有安全隐 患的设备

自动上、 卸片台

吊夹

清洗机

2020/2/15

4

课程内容

3.玻璃

• 放置 • 转运 • 摆片 • 分锅传送 • 贴片和均匀性 • 清扫玻璃碎片

2020/2/15

5

课程内容

4.换靶安全事项

吊靶时检查安全事项

挂钩

《汽车镀膜知识》课件

清洗车辆

去除污渍和杂质

清洗车辆是镀膜前的重要步骤, 可以有效去除车身表面的污渍、 灰尘、油脂等杂质,确保车身表 面干净。

注意事项

清洗车辆时要注意不要使用含有 腐蚀性成分的清洗剂,避免对车 身表面造成损害。 Nhomakorabea 喷涂镀膜剂

选择合适的镀膜剂

01

根据不同的需求和车身材质选择合适的镀膜剂,确保镀膜效果

和持久性。

封釉

通过将特殊的釉剂涂抹在车漆表面,形成一层保护层,提高车漆的 硬度和光泽度。

镀晶

通过将硬度极高的材料涂抹在车漆表面,形成一层晶体般的保护层 ,提高车漆的抗划痕和抗氧化能力。

车漆保养的注意事项

避免使用含有研磨剂 的清洁剂或蜡,以免 损伤车漆。

定期进行车漆保养和 清洁,保持车漆的光 泽和整洁。

避免将车辆长时间停 放在暴晒或潮湿的环 境中,以免对车漆造 成损害。

氟素镀膜材料的化学性质稳定,能够有效抵抗酸雨、氧 化剂等化学物质的侵蚀,防止漆面变色和老化。

氟素镀膜材料的施工工艺较为复杂,需要专业的设备和 技能,因此成本较高。

硅酮镀膜材料

硅酮镀膜材料是一种有机 硅聚合物,具有优异的耐 候性、耐腐蚀性和耐磨损 性。

硅酮镀膜材料的施工工艺 简单,对环境无害,是环 保型的汽车漆面保护材料 。

增强车漆硬度

汽车镀膜能够增加车漆表面的硬度,减少划痕和磨损,提高车漆的抗 刮性能。

汽车镀膜的保持时间

优质镀膜产品

保持时间在1-2年左右,需 要定期进行镀膜保养和维 护。

中等镀膜产品

保持时间在6-12个月左右 ,需要定期进行镀膜保养 和维护。

普通镀膜产品

保持时间在3-6个月左右, 需要定期进行镀膜保养和 维护。

镀膜工艺培训课件(ppt 41张)

真空賤鍍

粒子碰撞原理:

基材

靶材原子等粒子

Ar+

氣體 靶材

Ar+

氣體 靶材

PAGE 01

18

2015.01.13 v1r0

主要工艺流程:

前处理 装配 清洗处理

真空溅镀

UV照射烘干

UV光油底漆

提高基材待镀层的附着性

UV光油面漆

提高基材已镀层的硬度和配色

UV照射烘干

成品

PAGE 03

真空溅镀也可根据基材和靶材的特性直接溅射不用涂底漆,真空溅镀的镀层可通过调 节电流大小和时间来垒加,但不能太厚,太厚了表面原子垒加会出现小小的空洞间隙。 厚度范围0.2~2um。

3

2015.01.13 v1r0

電鍍的目的 電鍍的目的是在基材上鍍上金屬鍍層 (deposit),改變基材表面性質或尺寸。例如 賦予金屬光澤美觀、物品的防鏽、防止磨耗 、提高 導電度、潤滑性、強度、耐熱性、耐 候性、熱處理之防止滲碳、氮化 、尺寸錯誤 或磨耗之另件之修補。

4

2015.01.13 v1r0

真空鍍膜 真空镀膜:

真空镀膜是指在真空环境下,将某种金属 真空蒸镀 (或者金属化合物)以气相的形式沉积到材 真空镀膜 真空溅镀 料表面(通常是非金属材料),属于物理气 离子镀 相工艺。

真空鍍膜 真空蒸发镀膜法(简称真空蒸镀)

真空蒸镀是将待成膜的物质置于真空中进行蒸

发或升华,使之在工件或基材表面析出的过程 真空蒸镀中的金属镀层通常为铝膜,但其他金 属如铬也可通过蒸发沉淀;厚度在30um左右

真空鍍膜 蒸鍍原理:

真空鍍膜

真空蒸镀具有如下特点: (1)大大减少了用铝量,节省了能源和材料,降低了 成本,复合用铝箔厚度多为0。07mm,而镀铝薄膜的铝层厚 度约为0.5um左右,其耗铝量约为铝箔的1/140~1/180 ,且生产速度可高达450m/min。 (2)具有优良的耐折性和良好的韧性,很少出现针孔 和裂口,无揉曲龟裂现象,因此对气体、水蒸汽、气味、 光线等的阻隔性提高。 (3)具有极佳的金属光泽,光反射率可达97%;且可 以通过涂料处理形成彩色膜,其装潢效果是铝箔所不及的 。 (4)可采用屏蔽式进行部分镀铝,以获得任意图案或 透明窗口,能看到内装物。 (5)镀铝层导电性能好,能消除静电效应;其封口性 能好,尤其包装粉末状产品时,不会污染封口部分,保证 了包装的密封性能。 (6)对印刷、复合等后加工具有良好的适应性。

镀膜工艺理论培训

鍍膜工藝理論培訓引言:薄膜作為一種特殊形狀的物質,與塊狀物質一樣,可以是非晶態的、多晶態的和單晶態的。

它既可用單質元素或化合物制作,也可用無機材料或有機材料來制作。

薄膜工藝技術包括: 物理氣相沉積(蒸發、濺射、離子鍍、電弧鍍、等離子鍍)和化學氣相沉積。

我們廠生產所用的技術是物理氣相沉積Physical Vapor Deposition(簡稱PVD)。

一. 真空蒸發鍍膜1. 電阻加熱蒸發和電子束加熱蒸發: 1.1 基本原理:把待鍍膜的基片或工件置於高真空室內,通過加熱使成膜材料氣化(或升華)而淀積到基片或工件表面上,從而形成一層薄膜的工藝過程. 1.2 蒸發源的類型:(a) (b) (c) (d) 1.3 影響薄膜質量的因素:a. 基片的位置.基片置於合適的位置是獲得均勻薄膜的前提條件.b. 壓強的大小. 為了保證膜層質量,壓強應盡可能低Pr ≦L1103.1-⨯(Pa)L 表示蒸發源到基片的距離為L(cm)。

c. 蒸發速率. 蒸發速率小時,沉積的膜料原子(或分子)上立刻吸附氣體分子,因而形成的膜層結構疏松,顆粒粗大,缺陷多;反之,膜層結構均勻致密,機械強度高,膜層內應力大. d. 基片的溫度. 在通常情況下,基片溫度高時,吸附原子的動能隨之增大,形成的薄膜容易結晶化,並使晶格缺陷減少;基片溫度低時,則沒有足夠大的能量供給吸附原子,因而容易形成無定形態薄膜.二. 磁控濺射鍍膜磁控濺射是70年代在陰極濺射的基礎上發展起來的一種新型濺射鍍膜法,由於它有效地克服了陰極濺射速率低和電子使基片溫度升高的致命弱點,因此獲得了迅速的發展和廣泛的應用. 1. 磁控濺射:離子轟擊靶材將靶面原子擊出的現象稱為濺射.濺射產生的原子沉積在基蒸發源體(工件)表面即實現濺射鍍膜. 1.1 磁控濺射的基本原理:磁控濺射是在濺射區加了與電場方向垂直的磁場,處於正交電場區E 和磁場B 中的電子的運動方程,即電子以輪擺線的形式沿著靶表面向垂直於E 、B 平行的方向前行,從而大大地延長了電子的行程,增加了電子與氣體分子的碰撞幾率,提高了電離效率.於是,二次電子在跑道磁場的控制下,可將其能量全部用於電離,當其能量耗盡之后,才被陽極(機殼)吸收.如下圖:離子轟擊靶面除擊出原子外,還擊出電子,稱為二次電子.這些電子被電場加速獲得能量后,再與氣體原子或分子發生碰撞即使其電離,從而使等離子體得以維持.磁控濺射是在靶面加上跑道磁場以控制電子的運動,延長其在靶面附近的行程,以提高等離子體密度,因而濺射鍍膜速率大為提高. 1.1.1 二次電子產額:二次電子產額是指每個轟擊靶材的離子所擊出的二次電子數目.理論分析認為,離子能量低於500eV(實際上低於1000eV)時,金屬靶材的二次電子產額與離子能量無關. 1.1.2 濺射產額:濺射產額是指每個轟擊靶材的離子所擊出的靶材原子數目.它與轟擊粒子的類型、能量和入射角有關.磁控濺射的工作電壓為200~500V,這就決定了轟擊靶材的離子能量最高為500eV,被加速的氬離子是垂直於靶材入射的.氬離子對鉬的濺射產額x 電子運動軌跡 正交電磁場中的電子運動狀態 y B o EZe(Line of entry)(magneticines) (Cathode)左圖為Ar +對Mo 靶的濺射產額曲線.它表現了這類曲線的典型特征: 在10~30eV 的範圍內存在濺射能量闕值.離子能量超過闕值后才產生濺射效應.此后直到數百電子伏,濺射產額隨離子能量線性增加.能量更高時,增加的趨墊逐漸下降而偏離線性.1.1.3 入射離子與材料的相互作用:載能離子與靶材表面相互作用的結果是產生:a.表面粒子: 濺射原子、背返射原子、解吸附雜質原子、二次電子.b.表面理化現象: 清洗、刻蝕、化學反應.c.材料表面層的點缺陷、線缺陷、熱釘、碰撞級聯、離子注入、非晶態和化合物.入射離子與靶面的相互作用1.1.4 濺射技術:濺射技術按產生等離子體的方式可分為:a.利用直流輝光放電的二極濺射;b.利用熱絲弧光放電的三極濺射;c.利用射頻放電的射頻濺射;d.利用封閉跑道磁場控制輝光放電的磁控濺射.1.2 磁控濺射陰極結構:目前工業用磁控濺射裝置主要是采用矩形平面磁控濺射陰極(圖a),我廠使用的靶材尺寸有兩種規格: VT機:長×寬×厚(450.5×120×6)mm; ZCK機: 460×100×6.圓柱形磁控濺射陰極也逐步運用到生產當中(圖b),兩者相比,平面靶材的利用率只有20~30%,即利用率低.圖a 圖b圖a是一種由永磁體產生跑道磁場的矩形平面磁控濺射陰極,其靶材與極靴接觸.靶材的外沿布置N極靴,中心軸線上布置S極靴,N與S極靴上分冸放置極性向反的鍶鐵氧體或釹鐵硼永磁體.再放一導磁的純鐵背板將永磁體的另一端連接,即構成產生跑道磁場的整個磁路.圖b為圓柱空心的磁控陰極.它是將磁鐵放置圓筒狀靶材內,布置好N極和S 極,通水冷卻,使用動密封的一種陰極靶材.極靴的作用: 形成磁阻很小的閉合磁路.目前,我們常用的永磁材料分: 鋇鐵氧體(BaO ‧6F1e2O3)、鍶鐵氧體(SrO ‧6F1e2O3)、釹鐵硼永磁體.磁控濺射電極:實用的磁控濺射電極大致有以下四種基本結構:(a) (b)(c)(d)(a)同軸圓柱型;(b)平板型; (c)錐面(S 槍)型; (d)平面或圓柱空心型 1---基片; 2---靶材; 3---屏蔽罩 1.3 濺射工藝:1.3.1 磁控濺射鍍膜機抽氣系統圖:1.3.2 濺射工藝參數:濺射的靶電壓u 與靶電流密度J 之間有以下關係:uJ=K1式中K1為靶功率密度允許值,常數.靶材承受的功率密度是有限的.靶面溫度過高會導致靶材熔化或引起弧光放電.在直接水冷的情況下,金屬靶材的靶功率密度允許值為10~30W/cm 2.根據8 91. 真空室2. 節流閥3. 精抽閥(高閥)4. 分子泵5. 2X-30泵6. 粗抽閥7. 前置閥8. 羅茨泵9. 2X-70泵 10. 充氣閥3選定的靶電壓和允許的靶功率密度,即可確定靶電流密度.降低Ar壓強有利於提高鍍膜速率,還有利於提高膜層結合力和膜層致密度.磁控濺射的Ar壓強通常選為0.5Pa,氣體放電的阻抗隨Ar壓強的降低而升高.磁控濺射時,可以適當調節Ar壓強,使靶功率密度和靶電壓分冸同時接近其允許值和最佳值.因此,提高鍍膜速率的工藝原則是: 靶功率密度盡可能接近允許值;靶電壓盡可能接近最佳值.a.純金屬膜的濺射:在物理氣相沉積技術中,蒸發鍍膜和濺射鍍膜都適用於鍍制純金屬膜,但蒸發鍍膜的速率更高.目前使用的靶材有: Al、Ti、Cu、Cr等.b.合金膜的濺射:在物理氣相沉積技術中,濺射最適於鍍制合金膜,其鍍制方法有多靶濺射、鑲嵌靶濺射、合金靶濺射.目前使用的靶材有AlTi、ZrTi、CuTi等等.c. 化合物膜的濺射:化合物膜通常是指金屬元素與C、N、B、S等非金屬元素相互化合而形成的膜層.其鍍制方法有直流濺射、射頻濺射和反應濺射.●直流濺射化合物膜必須采用,例如:SnO2、TiC、MoB和MoSi2等導電的化合物靶材.化合物靶材通常是用粉末冶金方法制成的,價格昂貴.ITO透明導電膜的鍍制是直流濺射鍍化合物膜的工業應用實例.●射頻濺射不受靶材是否導電的限制,可以是金屬靶材,也可以是絕緣的陶瓷靶材.13.56MHZ的高頻電磁波對人體有害.●反應濺射是在金屬靶材進行濺射時,同時向鍍膜室中通入含所需非鑫屬元素的氣體.這時沉積在工件上的金屬原子與通入的氣體發生化學反應而形成化合物膜.例如: 我廠所生產的TiN(金色)是采用Ti靶,工作氣體為Ar+N2混合氣;TiC(黑色)是采用Ti靶,工作氣體為Ar+C2H2或Ar+CH4.反應濺射時,通入的反應氣體不但與沉積在工件上的膜層原子反應形成化合物膜,同時還會與靶材反應而在靶面形成化合物,可以使靶材的,這樣易造成靶中毒.在化合物濺射過程中,開始時僅通入純Ar,然后逐漸增加反應氣體(C2H2或N2等),在反應氣體剛通入之初,濺射速率變化並不大,當反應氣體達到某一極限值時,濺射速率呈現出明顯的變化,然后繼續增加反應氣體,濺射速率又呈現平穩的趨勢.實驗發現,這個走向的逆過程在一定區間內往返的曲線不重合,出現“滯回曲線”的形象.這就是所謂“靶中毒曲線”.見左圖:靶中毒曲線防止靶中毒的措施: ①. 提高真空系統抽氣速率; ②. 減少反應氣体.③.將反應氣體與靶材隔離.三. 磁控濺射離子鍍技術:80年代以后,將偏置連接的磁控濺射稱為磁控濺射離子鍍,簡稱濺射離子鍍(Sputtreing Ion Plating,縮寫SIP).目前我廠所使用的設備鍍制的薄膜,即使用此項技術.1. 磁控濺射離子鍍技術鍍制裝飾膜(TiN 或TiC 等裝飾膜)的制造工藝流程:2. PVD 鍍膜工序工藝流程:● 抽空: 根據薄膜的要求,真空度的高低對膜層質量起著至關重要的作用。

镀膜基础知识讲义PPT课件

.

5

二.各种膜係介紹 單層減反射膜

.

6

AR-Coating

.

7

輔正膜

.

8

IR膜

.

9

IR膜

.

10

高反膜

.

11

三.硬体系统 鍍膜機臺內部結構

.

12

離子源助鍍

.

13

鍍膜機類型

類型 LP900(EBA) LP1050EBA LP1300EBA

SID1100 RAS1100

數量

廠家

備注

12(2+1+4+5)

金屬AL,Ag,Cr……

.

23

監控系統

工作原理 通過專用的軟體來縮小設計鍍 膜厚度和實際鍍膜厚度之間的 差值

.

24

監控控制系統示意圖

LP900EBA 石英膜厚監控

LP1300EBA 透過式光學監控

石英膜厚儀

.

25

膜厚系統控制界面1

蒸 鍍 中 畫 面

!

.

26

監控系統控制界面2

, !

制通蒸

過鍍

自完

.

34

个人观点供参考,欢迎讨论!

臺灣龍翩 有單層膜和多層膜

6(5+1)

臺灣龍翩

29(6+5+3+3+6+6) 臺灣龍翩

1

日本SHINCRON

3

日本SHINCRONБайду номын сангаас

TOTAL

51

臺

.

14

鍍膜機构造五大系統

排氣系統 控制系統 蒸鍍系統 監控系統 輔助系統

.

15

电镀工艺培训ppt课件

谢 谢 大 家

18

毒理学》正泰电器2005 No:10)

12

电镀工艺

3.5电镀与环保

3.5.2镀锌件的钝化处理 3.5.2.1镀锌钝化代号的含义 一般电器产品钢铁材料的镀锌件采用彩色钝化或白色钝 化,钝化的表达代号为Fe/EpZnnc2C和Fe/EpZnnC1B。白 色钝化不如彩虹钝化的防护性能好。军工业生产中还有黑色 钝化和绿色钝化,其防护性能更高,但成本高,不宜在一般

4

电镀工艺

3.2电镀原理

如下图序1金属材料在盛满电解液的镀槽中,发生氧化反应失去电子而成为 带正电荷的金属粒子,被与电源负极连接的金属零件吸引,在其表面发 生还原反应(获得电子)而沉积,这就是电镀的原理。这种电化学反应 可以多种金属同时进行,因而可以得到镀层合金(如铁镀铜锡等)。

5

电镀工艺

3.2电镀原理

境造成污染。

16

电镀工艺

3.5电镀与环保

为了防止钝化膜的污染,现在国内外推荐采用三价铬钝 化液钝化,其化学成分不详。其镀锌钝化的代号为: Fe/EpZnnClA。防护性能不如彩虹钝化。但为了满足环保要 求,只能牺牲部分防护性能。解决办法可以加大镀层厚度和密 实度,或者用其他镀层,如镀铜锡、镀镍来代替,这两种镀层 都要镀铜做底层,影响零件的磁导率,故一般导磁件不能采用。

电器制造工艺学

金属腐蚀原理 3.1.1化学腐蚀 3.1.2电化学腐蚀 3.2电镀原理 3.3低压电器零件常用镀层 3.4镀层后处理 3.4.1钢铁件镀锌后驱氢处理 3.4.2钝化 3.5电镀与环保 3.5.1电镀对水的污染 3.5.2镀锌件的钝化处理

电镀合金的条件是:每种金属在同一电流

密度下有相同的电极电位,这要通过调整

电镀工艺培训课件

(2)生产工艺流程及工艺条件说明

①需要电镀的零件由操作人员用手挂在电镀悬挂杆上的挂钩上,有的小件放在吊篮 内,再挂在挂钩上。悬挂线浸入槽内,到规定时间,电镀悬挂杆提起,由操作人 员用手取下工件;有的随电镀悬挂链,从一个操槽进入另一个槽。

⑧阴极电解除油、酸电解溶液:溶液的主要成分:硫酸200g/L,JA-2:10mI/L。溶液的配置:先向槽内加水 再水中慢慢倒入浓硫酸溶液、ja-2溶液和添加剂配制成溶液,控制温度室温。

⑨超声波洗净溶液:溶液的主要成分:LSC:30g/L。溶液的配置:先向槽内加水再加入LSC和添加剂配制成溶 液,控制温度50℃左右。

• (1)按镀层所含金属类别分:单金属镀层、合金镀层。 • (2)根据金属镀层的电位不同分:阳极性镀层、阴极性镀层。

• 2.电镀工艺的基本过程

• (1)电镀前处理:镀前,对表面状况和表面处理的要求进行预处理,包括除油、除锈、 抛光、打磨等。

• (2)电镀:获得符合要求的镀层。

• (3)电镀后处理:清洗、除氢、钝化、封闭等

• (3)电镀方法:从水溶液电镀发展至化学镀。 • (4)生产工艺设备:从手工发展至半自动至全自动。

• 1.3电镀的功能

• (1)提高基体的耐腐蚀性能 • 钢铁上镀锌,可以在一般的大气环境中有效保护基体金属;

• 镀镉制品能有效保护制品在海洋环境中不受到腐蚀;

• 镀锡制品有良好的耐腐蚀性能,而且其腐蚀产物对人体无害,可用于有机酸接触的钢 铁制作的食品容器。

• 电离度和电离平衡常数:

• 同离子效应:加入与弱电解质同离子的强电解质,使弱电解质的电离度下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空鍍膜 ❖ 蒸鍍原理:

真空鍍膜

❖ 真空蒸镀具有如下特点: (1)大大减少了用铝量,节省了能源和材料,降低了

成本,复合用铝箔厚度多为0。07mm,而镀铝薄膜的铝层厚 度约为0.5um左右,其耗铝量约为铝箔的1/140~1/180 ,且生产速度可高达450m/min。

電鍍的基本構成元素

❖ 外部電路 ❖ 陰極、或鍍件(work)、掛具(rack)。 ❖ 電鍍液(bath solution)。 ❖ 陽極(anode)。 ❖ 鍍槽( plating tank ) ❖ 加熱或是冷卻器(heating or colling coil )

5

2015.01.13 v1r0

電鍍前處理流程

真空鍍膜 ❖ 真空镀膜:

真空镀膜是指在真空环境下,将某种金属

(或者金属化合物)真以空蒸气镀相的形式沉积到材

料表面(真通空镀常膜 是非金真属空溅材镀料),属于物理气

相工艺。

离子镀

真空鍍膜

❖ 真空蒸发镀膜法(简称真空蒸镀)

真空蒸镀是将待成膜的物质置于真空中进行蒸 发或升华,使之在工件或基材表面析出的过程

•高流鎳

全光澤鎳

•微孔鎳

沙丁鎳(霧鎳)

•鎳合金(古銅)

7

2015.01.13 v1r0

真空鍍膜

❖ 前言

真空镀膜作为一种新兴的镀膜技术,其产品表面有超强的金属质 感被越来越多的应用在化妆品、手机等电子产品的外壳、汽车标 志、汽车车灯等的表面处理,其膜面不仅亮度高,质感细腻逼真 ,可做出多种靓丽色彩,同时它还有制作成本较低,有利于环境 保护,较少受到基材材质限制的优点。

粒子碰撞原理:

Ar+

氣體 靶材

基材 靶材原子等粒子

Ar+

氣體

靶材

PAGE 01

18

2015.01.13 v1r0

主要工艺流程:

前处理

装配

清洗处理

真空溅镀

UV照射烘干

UV光油底漆

提高基材待镀层的附着性

UV光油面漆

UV照射烘干

成品

提高基材已镀层的硬度和配色

PAGE 03

真空溅镀也可根据基材和靶材的特性直接溅射不用涂底漆,真空溅镀的镀层可通过调 节电流大小和时间来垒加,但不能太厚,太厚了表面原子垒加会出现小小的空洞间隙。 厚度范围0.2~2um。

(5)镀铝层导电性能好,能消除静电效应;其封口性 能好,尤其包装粉末状产品时,不会污染封口部分,保证 了包装的密封性能。

(6)对印刷、复合等后加工具有良好的适应性。

真空鍍膜

❖ 真空蒸镀工艺对被镀基材有以下几点要求: (1)耐热性好,基材必须能耐受蒸发

源的辐射热和蒸发物的冷凝潜热。 (2)从薄膜基材上产生的挥发性物质

一般金属镀膜大都采用直流溅镀,而不导电的陶磁材料则使 用RF交流溅镀,基本的原理是在真 空中利用辉光放电 (glow discharge)将氩气(Ar)离子撞击靶材(target)表面 ,电浆中的阳离子会加速冲向作为被溅镀材的负电极表面 ,这个冲击将使靶材的物质飞出而沉积在基板上形成薄膜 。

真空賤鍍

❖ 分類上架 (依素材外觀選擇適合掛具)

❖ 脫脂清洗 (溫度.濃度.時間 )

❖ 粗化 (溫度.濃度.時間)

❖ 中和 (溫度.濃度.時間)

❖ 水洗 (自來水連續循環 )

❖ 敏化 (溫度.濃度.時間 )

❖ 水洗 (自來水連續循環 )

❖ 活化 (溫度.濃度.時間 )

❖ 水洗 (自來水連續循環 )

❖ 化學鎳完成

6

2015.01.13 v1r0

電鍍處理流程(一)

❖ 上架 (選擇合適掛具 )

❖ 超音波清洗 (時間. 電流 )

❖ 鍍銅 (溫度.濃度.時間.電流.電壓.大小 )

❖ 水洗 (自來水連續循環 )

❖ 鍍鎳 (溫度.濃度.時間.電流.電壓.大小.PH 值 )

❖ 選擇以下六種不同電鍍鎳層色澤及功能性

半光澤鎳

真空鍍膜工藝介紹

©CymMetrik. All rights reserved.

李振強2015.02.04

電鍍

電鍍(Electroplating)

❖ 電鍍(electroplating)被定義為一種電沈積過程 (electrodepos- ition process), 是利用電極 (electrode)通過電流,使金屬附著於 物體表面 上, 其目的是在改變物體表面之特性 或尺 寸

3 電鍍的目的是在基材上鍍上金屬鍍層 (deposit),改變基材表面性質或尺寸。例如 賦予金屬光澤美觀、物品的防鏽、防止磨耗 、提高 導電度、潤滑性、強度、耐熱性、耐 候性、熱處理之防止滲碳、氮化 、尺寸錯誤 或磨耗之另件之修補。

4

2015.01.13 v1r0

要少;对吸湿性大的基材,在镀膜前理。 (3)基材应具有一定的强度和表面平

滑度。 (4)对蒸镀层的粘接性良好;对于PP

、PE等非极性材料,蒸镀前应进行表面处理 、以提高与镀层的粘接性。

真空賤鍍

❖ 真空溅镀:

通常指的是磁控溅镀,属于高速低温溅镀法。 在真空状充入惰性气体(Ar),并在塑胶基材( 阳极)和金属靶材(阴极)之间加入高压直流 电,由于辉光放电(glow discharge)产生的 电子激发惰性气体产生氩气正离子,正离子向 阴极靶材高速运动,将靶材原子轰出,沉积在 塑胶基材上形成薄膜

(2)具有优良的耐折性和良好的韧性,很少出现针孔 和裂口,无揉曲龟裂现象,因此对气体、水蒸汽、气味、 光线等的阻隔性提高。

(3)具有极佳的金属光泽,光反射率可达97%;且可 以通过涂料处理形成彩色膜,其装潢效果是铝箔所不及的 。

(4)可采用屏蔽式进行部分镀铝,以获得任意图案或 透明窗口,能看到内装物。

真空賤鍍

❖ 賤鍍原理

主要利用辉光放电(glow discharge)将氩气(Ar)离子撞击靶材 (target)表面, 靶材的原子被弹出而堆积在基板表面形成薄膜。

溅镀薄膜的性质、均匀度都比蒸镀薄膜来的好,但是镀膜速 度却比蒸镀慢很多。

新型的溅镀设备几乎都使用强力磁铁将电子成螺旋状运动以 加速靶材周围的氩气离子化, 造成靶与氩气离子间的撞击 机率增加, 提高溅镀速率。

19

2015.01.13 v1r0

PVD主要生產設備

PVD真空爐

PVD真空爐

20

2015.01.13 v1r0