转向节加工工艺及夹具设计--毕业设计概要

转向节零件的机械加工工艺及工艺装备设计

转向节零件的机械加工工艺及工艺装备设计任务书1.课题意义及目标在大批量生产过程中,既要保证零件的精度要求,同时也要节约生产成本提高生产率,一个良好的加工工艺安排和工艺装备设计是必不可少的。

本次毕业设计,要求学生能够运用所学过的基础理论知识,通过对转向节零件进行工艺分析,制定该零件的机械加工工艺规程并完成主要工序的工艺装备设计,为以后从事机械制造方面的工作打好基础。

2.主要任务(1)编制转向节零件机械加工工艺规程;(2)零件机械加工工艺装备设计;(3)绘制工艺装备结构图;(4)编写设计说明书。

3.主要参考资料[1]孟少农主编,机械加工工艺手册[M].北京:机械工业出版社1991[2]张展主编,机械设计手册(第3卷)[M].北京:中国劳动出版社,1993[3]袁哲俊主编,《金属切削用具》[J].上海:上海科学技术出版社,19844.进度安排审核人:年月日转向节零件的机械加工工艺及工艺装备设计摘要:本论文制订了转向节零件的机械加工工艺规程并完成了铣转向节主销孔外侧两端面工序的专用夹具设计。

在制订机械加工工艺方案时通过对零件进行工艺分析,确定了毛坯的制造形式,拟定了零件的机械加工工艺路线,最后,制订出零件的机械加工工艺规程文件;在设计专用夹具时,首先确定了定位方案,选择了定位元件,进行了定位误差分析,再计算了切削力与夹紧力,最后,设计出该工序的专用夹具。

关键词:转向节加工工艺专用夹具The design of machining technology andequipment for steering knuckle partsAbstract :This paper developed the steering knuckle of parts machining process planning and completed the milling steering knuckle king pin hole lateral two transverse process of special fixture design. In mapping out the machining process through the study of the process analysis of parts, determine the blank form of manufacturing, parts machining process route is worked out. finally, I developed parts machining process planning documents. When designing special fixture, I first determine the positioning scheme, chose the positioning device, a positioning error analysis, and calculate the cutting force and clamping force, finally, the process of special fixture design.Keywords: Steering knuckle ,Process of the craft,special fixt目录1 绪论 (1)2 零件的工艺性分析 (2)2.1 零件的分析 (2)2.1.1 零件的作用 (2)2.1.2 零件的工艺分析 (4)2.2 零件毛坯的制造形式 (5)2.3 热处理及表面处理工序 (6)2.4 辅助工序 (6)3 工艺路线的制定 (8)3.1 机械加工工序 (8)3.2 制定工艺路线的依据 (8)3.3 工艺路线的确定 (8)3.3.1 拟定工艺路线 (9)3.3.2 机械加工余量 (12)3.3.3 表面加工方法的确定 (13)3.3.4 定位基准的选择 (14)4 夹具的设计 (16)4.1 转向节铣主销孔外侧面夹具的设计 (16)4.2 定位方案的分析和定位基准的选择 (16)4.3 切削力的计算与夹紧力分析 (16)4.4 铣主销孔外侧两端面到225mm的基本工时与切削用量 (17)4.5 底座的设计 (18)4.6 夹具精度分析 (19)5 结论 (20)参考文献 (21)致谢 (22)1绪论机械制造技术基础课程设计是在完成了机械制造技术的基础课程后,进行的一次理论与实践相结合的训练。

汽车转向器壳体工艺及夹具设计工艺课程设计说明书

工艺课程设计说明书一 设计主要任务题目:EQ140汽车转向器壳体工艺及夹具设计 工作量要求:1. EQ140汽车转向器壳体零件图2. 零件毛坯图3. 机械加工工艺卡片一套4. 工艺装备设计——典型夹具结构装配图5. 工艺装备的主要零件图6. 设计说明书 内容要求: 1.拟定工艺方案2.画出8个典型工序的工序流程图3.针对某一典型工序设计一套夹具 精镗摇臂轴内孔具——尚智 陈方生产纲领:20000件/年二 零件分析1. 零件的作用分析题目所确定的零件是EQ140汽车转向器壳体。

图1显示了该零件的外形。

该零件的0.03060φ+mm 孔与两个转向器轴承的外圈相配合,用以支承固定转向操纵机构末端的一根传动轴。

0.039039φ+mm 孔则通过另一对轴承支承固定摇臂轴。

两轴在空间上互相垂直,并通过传动机构将传动轴的转动(即驾驶员对方向盘输入的转动)减速传给摇臂轴,摇臂轴的摆动又带动转向直拉杆、转向节臂和转向横拉杆运动,驱动前轮转向。

壳体底平面上4个M14mm 的螺纹孔用以和车架连结;底平面上6个M8mm 的螺纹孔和端面8个M10mm 的孔用以连结端盖,使转向器传动机构完全密封于壳体中,保持轴系部件与传动副的润滑。

图一:solidworks 条件下的图示2 零件的主要加工工作量该零件属壳体类零件,螺栓装配面与轴承支承孔是其主要加工表面。

具体说来有以下三组加工表面。

I.主轴孔及其端面这一组加工表面包括:两个0.03060φ+mm 的孔(D3、D4面)及其倒角;尺寸为242mm 的两端面(T1、T2面),其与主轴孔轴线有0.05/100的垂直度要求;还有在平面上的8个M10的螺纹孔。

II.摇臂轴孔这一组加工表面包括:两个0.039039φ+mm 的孔(D1面)及其倒角;0.05056φ+mm的孔(D2面);以及距底平面150mm 的轴孔端面。

III.底平面这一组加工表面主要是底平面与其上的8个螺纹孔。

三组加工表面之间有一定的尺寸与位置要求,主要是:(1)主轴孔与摇臂轴孔中心线联线垂直度公差为0.05/100,轴线间距72±0.05mm ;(2)摇臂轴孔中心线与底平面垂直度公差为0.10/100; (3)底平面与主轴孔间距50±0.2mm 。

CA141汽车左转向节的加工工艺规程及夹具设计

CA141汽车左转向节的加工工艺规程及夹具设计汽车左转向节是汽车悬挂系统中的重要组成部分,也是驾驶员控制车辆转向的关键部件。

其加工工艺与夹具设计对产品质量和生产效率有着重要影响。

本文将从左转向节的加工工艺规程和夹具设计两方面进行详细阐述,以期提高生产效率和产品质量。

一、左转向节的加工工艺规程1.左转向节的加工工艺包括热处理、粗加工、精加工和装配等工序。

2.热处理工艺:将左转向节进行淬火处理,提高其硬度和强度,防止变形和破裂。

3.粗加工工艺:包括车削、铣削、钻孔等工序,用来对左转向节进行形状加工和孔加工。

4.精加工工艺:包括磨削、镗孔、修正等工序,用来对左转向节进行尺寸精加工和表面精加工。

5.装配工艺:将加工好的左转向节与其他零部件进行组装,如轴承、轴套等。

6.每个工序需要制定相应的工艺卡和工艺文件,明确每个工序的工艺参数和要求,以确保整个加工过程的质量和效率。

二、夹具设计1.夹具设计需要根据加工工艺规程的要求和产品的特点进行合理设计。

2.夹具的主要功能是固定和定位左转向节,以确保加工过程中的稳定性和精度。

3.夹具的设计原则:合理、经济、易操作。

4.夹具的设计要考虑以下几个方面:夹紧力的大小、夹紧方式、夹紧点的位置、定位方式、防止变形的方式等。

5.夹具需要具备可调节的功能,可以根据产品的不同规格和尺寸进行调整,以适应不同的加工要求。

6.夹具的制造材料需要具备高强度和刚度,以确保夹具的可靠性和使用寿命。

7.在夹具设计过程中,需要进行必要的试验和优化,以改善夹具的稳定性和准确性。

总结:左转向节的加工工艺规程和夹具设计对汽车悬挂系统的质量和生产效率有着重要影响。

通过制定合理的加工工艺规程和设计合理的夹具,可以提高产品的加工精度和生产效率,同时降低成本和人力投入。

因此,在汽车零部件加工过程中,要重视加工工艺和夹具设计的重要性,不断优化和改进,以满足市场需求和客户要求。

转向节(工艺)毕业设计说明书

第1章零件分析1.1 转向节的功用转向节(俗称羊角)是汽车转向桥上的主要零件之一。

转向节与前梁组装后构成铰链装置,利用该铰链装置使车轮可以偏转一定角度,从而实现汽车的转向行驶。

转向节是车轮和方向盘之间的联系纽带,通过方向盘的旋转,带动连杆,即开始调整车轮的高度,而车轮通过两个轴承与转向节配合,使他们连接在一起。

转向节锥孔与转向节臂配合,并和转向横拉杆连接。

转向节法兰面通过四个螺钉和制动盘连接在一起。

转向节的功用是承受汽车前部载荷,支承并带动前轮转向。

在汽车的行驶状态下受到多变的冲击载荷。

转向节零件实体建模如图:1.2 转向节的结构特点与技术要求转向节(见下图)形式比较复杂,其结构兼具有轴类、盘类、叉架类等各种零件的特点。

根据其功用与结构特点,主要技术要求如下:1.轴颈部分转向节轴颈部分精度要求高的部位有:与轴承配合的两个支承轴颈,分别为Φ25和Φ40以及端面。

两支承轴颈对轴线的同轴度不大于Φ0.01mm,端面对轴线的垂直度不大于0.03mm。

圆角R5处是应力集中部位,Φ74轴颈端面易磨损,因此要求有高的强度和硬度。

在此区域采用高频淬火,淬火深度3-6mm,硬度为HRC53-58。

2.法兰面部分法兰面上有均匀分布的4-Φ12mm的孔,法兰面背面有因锻造拨模角为斜面,为使孔端面与法兰面很好贴合,每个孔均锪有Φ15mm的沉孔。

3.叉架部分转向节的上下耳和法兰面构成叉架体,精度要求高的部分有:注销孔为断续长孔,尺寸要求为Φ30mm,最大实体同轴度不大于Φ0.02mm,与轴线的位置度不大于Φ0.3mm。

锥孔大径为Φ28mm,锥度1:8。

第2章转向节的材料与毛坯制造2.1 转向节的材料与毛坯制造转向节的材料选取为40Cr,它是含碳量为0.37~0.45%的全多结构钢,并经调质淬火处理,以提高强度及抗冲击能力,使其具有较高的综合机械性能。

由于汽车在行驶过程中要经常转弯,故转向节在工作过程中要频繁的承受正反两个方向的冲击载荷,转向节毛坯一般采用锻造,锻造后的毛坯要求金属纤维的方向沿着轴颈轴线方向并与外形轮廓想适应,并且具有较高的抗拉、抗弯和抗扭的强度,以提高零件的强度。

转向节加工工艺及夹具设计

转向节加工工艺及夹具设计学生姓名:学生学号:院(系):年级专业:指导教师:二〇一二年四月摘要本次设计是对转向节的加工工艺规程及一些工序的专用夹具设计。

转向节零件的主要加工表面是转向节轴表面,端面,主销孔及键槽加工。

由加工工艺原则可知,为了保证零件的精度,同时节约成本縮短加工周期提高生产效率。

那么一个良好的工艺安排以及专用夹具的设计必不可少。

在工艺的安排下不紧考虑合理的加工要求,还要考虑操作者及加工机械的安全。

同时夹具的设计也要考虑拆卸的方便及安全。

设计一个良好的工艺工装安排路线必须对加工件的详细分析及周密考虑后才能得出。

所以分析问题是解决问题的关键。

同时还要反复的调整。

来寻求一个最好的方案。

这样才能保证工件的加工精度及生产节拍。

关键词转向节,加工工艺,专用夹具ABSTRACTThe design of the steering knuckle of the processing order of the processes and some special fixture design. Steering knuckle parts of the main surface is a knuckle spindle surface, surface, the main pin hole and keyway. By the principle known processing, in order to ensure the accuracy of the parts, at the same time, save cost shorten the processing cycle to improve production efficiency. So a good process arrangement and special fixture design essential. In the process of arrangement is not tight reasonable processing requirements, but also consider the operator and processing machinery safety. At the same time the fixture design also consider removing the convenience and safety. The design of a good tooling arrangement route must to process a detailed analysis and careful consideration can reach. So the analysis of a problem is the key. At the same time, repeated adjustment. To seek a better solution. In order to ensure the machining precision of the workpiece and the production rhythm.Key words:Steering knuckle ,Process of the craft,special fixture目录摘要 (Ⅰ)ABSTRACT ................................................................................................................. I I 目录 . (1)1绪论 (1)2 转向节加工工艺规程设计 (3)2.1零件的分析 (3)2.1.1零件的作用 (3)2.1.2零件的工艺分析 (3)2.2工艺过程设计所应采取的相应措施 (4)2.3转向节加工定位基准的选择 (4)2.3.1 确定毛坯的制造形式 (4)2.3.2粗基准的选择 (4)2.3.3精基准的选择 (5)2.4工艺路线的制定 (5)2.4.1 工艺方案一 (5)2.4.2 工艺方案二 (6)2.4.3 工艺方案的比较与分析 (6)2.5机械加工余量、工序尺寸及毛坯尺寸的确定 (6)2.6确定切削用量及基本工时(机动时间) (8)2.7时间定额计算及生产安排 (23)2.8本章小结 (26)3拉削转向节Ø41主销孔夹具设计 (27)3.1拉削转向节Ø41主销孔夹具设计 (27)3.2定位方案的分析和定位基准的选择 (27)3.3拉削力与夹紧力计算 (28)3.4底座设计 (28)3.5夹具精度分析 (28)3.6本章小结 (29)4钻2-Ø14.5及4-Ø16夹具设计 (30)4.1钻2-Ø14.5及4-Ø16夹具设计 (30)4.2定位方案的分析和定位基准的选择 (30)4.3钻削力与夹紧力计算 (31)4.4V型块与本体的设计 (31)4.5夹具精度分析 (32)4.6本章小结 (32)........................................................................................................................................................ 5铣主销孔外侧面夹具设计 .. (33)5.1铣主销孔外侧面夹具设计 (33)5.2定位方案的分析和定位基准的选择 (33)5.3铣削力与夹紧力计算 (34)5.4底座的设计 (34)5.5夹具精度分析 (35)5.6本章小结 (35)........................................................................................................................................................ 结论 .. (36)参考文献 (37)致谢 (38)1 绪论机械的加工工艺及夹具设计是在完成了大学的全部课程之后,进行的一次理论联系实际的综合运用,使我对专业知识、技能有了进一步的提高,为以后从事专业技术的工作打下基础。

转向节加工工艺及夹具设计汽车转向节加工工艺图

转向节加工工艺及夹具设计汽车转向节加工工艺图机电系汽车制造工艺学设计课题:姓名:学号:班级:指导老师:完成时间:课程设计说明书钻孔夹具刘柏怀MEE14049 14机电一班曾斌 xx.10目录一设计目的 . ...................................................... 错误!未定义书签。

二定位元件 . ...................................................... 错误!未定义书签。

2.1零件作用 . .............................................. 错误!未定义书签。

三工序基准 . ...................................................... 错误!未定义书签。

3.1确定毛坯的制造形式 . .......................... 错误!未定义书签。

3.2基面的选择 . .......................................... 错误!未定义书签。

3.2.1粗基准的选择 . ........................... 错误!未定义书签。

3.2.2精基准的选择 . ........................... 错误!未定义书签。

四夹紧机构 . ...................................................... .. (19)五定位误差计算 . ...................................................... (20)四 ........................................................ (19)四文献 . ...................................................... .. (19)镗大孔夹具设计本次设计的任务一为转向节大孔镗削加工夹具设计,由于任务要求大批量生产,所以采用专用夹具镗床夹具也称镗模。

毕业设计(论文)转向节数控车加工工艺分析

毕业论文(设计)题目:转向节数控车加工工艺分析姓名学号所在学院名称机电工程学院专业名称机械制造与自动化指导教师姓名指导教师职称完成时间:年月日目录摘要 (3)关键词: (4)ABSTRACT (4)KEY WORDS: (4)一.数控车床概述 (4)1.数控车床概念 (4)2.数控机床的组成 (5)3.数控机床的发展趋势 (5)二.转向节的结构分类和发展状况 (6)1.转向节分类 (7)2.转向节的应用范围及发展 (7)3.转向节国内外研发现状 (8)三.转向节数控车加工的工艺分析方法 (8)1.工艺分析的流程与方法 (9)2、转向节的结构与工艺性分析 (9)2.1基准的定义 (10)2.2 定位基准的选择则 (10)2.3粗精基准的选择原则 (11)2.4形位公差和加工要求的分析 (12)四、机床的选择原则 (13)五、数控车加工刀具和切削用量的选择 (14)1.刀具的选择与工艺分析 (14)2.数控车加工转向节刀具的选择 (15)六、数控车转向节加工工艺规程设计 (16)1.工艺规程设计遵循的原则 (16)2数控车加工路线及进给路线的分析 (17)七.数控车削过程中的工艺方案与问题 (19)1.数控加工工序 (19)2.车刀刀位点的选择 (19)3.分层切削时刀具的终止位置 (20)4.“让刀”时刀补值的确定 (20)5.可转位刀具刀片形状的选择 (20)6.切槽的走刀路线 (21)7.问题综合分析小结 (21)八. 个人小结 (22)参考文献: (23)致谢: (24)摘要数控车床精度高,产品质量稳定,且自动化程度数控机床与普通机床相比,其优越性是显而易见的,不仅零件加工极高,可减轻工人的体力劳动强度,大大提高了生产效率,特别值得一提的是数控机床可完成普通机床难以完成或根本不能加工的复杂曲面的零件加工,因而数控机床在机械制造业中的地位愈来愈显得重要。

本设计是关于数控车削加工转向节的加工工序,流程及其工艺分析。

汽车转向节工艺及夹具设计的探究

汽车转向节工艺及夹具设计的探究【摘要】转向节是汽车上一类典型零件,形状不规则,在机械加工中有一定的难度,这难度体现在:此类零件在机床上的装夹比较困难。

以往的经验告诉我们,设计一套科学合理的专用夹具,编制科学合理的加工工艺,可解决这一难题,并且能提高产品加工精度和生产效率。

【关键词】结构不规则;装夹困难;专用夹具;合理工艺一、任务来源我们学院机械厂常年对外承揽加工机械产品,曾经从北京吉普汽车有限公司承揽了一批吉普汽车转向节的产品。

通过对该产品的研究发现,此类零件形状不规则,在机床上找正夹紧有一定的困难,再加上机械厂工人中有一部分是学院的学生,技术水平参差不齐,这就要求技术人员设计一套专用夹具,来帮助工人解决安装的问题。

并且设计的夹具要做到在保证产品质量要求和生产效率的前提下,使工人操作简单,夹具又方便制造。

二、转向节工艺及夹具设计过程(一)零件结构分析:零件如图1所示本汽车转向节零件需要加工的表面有:(1)φ72上偏差+0.03下偏差-0.05的孔,2*15°的倒角,33.02的两平面,R2.29的圆弧;(2)两个转向叉上的孔φ45.47上偏差0下偏差-0.05、φ41.43上偏差0下偏差-0.05及两孔外端面,1.14*15°的倒角。

(以下相同尺寸上下偏差略)(二)毛坯分析本工件毛坯采用模锻件,毛坯质量比较好,这对加工工艺和夹具设计都有利。

φ72的孔在毛坯上已锻出,孔φ45.47和φ41.43没有锻出。

(三)工艺安排根据毛坯和车间机床情况,我们安排该工件在数控车床、立式钻床上和加工中心上加工。

工艺安排如下:工序10 车削加工车削φ72的孔及孔两端面保证33.02到尺寸,车2*15°的倒角及R2.29的圆弧。

设备:数控车床。

工装:自制专用夹具。

工序20 鉆削加工用中心钻打钻中心孔,钻孔φ45.47的底孔φ39。

设备:立式钻床。

工装:自制专用夹具。

工序30 镗铣加工铣φ45.47孔的上平面,镗孔φ45.47到尺寸,倒角1.14*15°。

汽车转向器壳体零件的加工工艺及其夹具设计概要

汽车转向器壳体零件的加工工艺及其夹具设计摘要本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产效率,降低了生产成本,是国内外现代机械加工工艺的主要发展方向之一。

通过对壳体零件图分析及结构形式的了解,从而对壳体零件进行工艺分析。

然后再对精镗油缸孔进行夹具方案的确定。

关键词:壳体零件,夹具方案确定,油缸孔关键词 Abstract The design requirements, "quality development, efficiency of survival ", in ensuring the quality of parts processed under the premise of improving production efficiency, reduce production costs, domestic and foreign modern machining process one of the main development direction. Through the shell parts diagram analysis and understanding of structure, which parts of the shell process analysis. Fuel tank and then on fine boring holes to determine fixture program Key words:Shell Parts,Fixture scheme,Cylinder bore 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文目录 ................................................................ 1 绪论 ................................................................ 1 1.1 课题的来源、内容 .................................................. 1 1.2 本课题研究目的及意义 .............................................. 1 1.3 研究的切入点 ......................................................2 .............................................................. 2 零件分析 .............................................................. 3 2.1 技术要求及生产纲领计算 ............................................ 3 2.2 零件的工艺结构分析 ................................................3 2.3 主要尺寸分析 ...................................................... 3 2.4 毛坯的选择 .......................................................... 3 工艺方案设计 .......................................................... 5 3.1 基准的选择 ........................................................ 3.2 各表面加工方法与方案确定 .......................................... 3.3 各加工表面工序间余量的确定 ........................................ 3.4 制定工艺路线 ...................................................... 5 5 6 8 .............................................................. 4 工序设计 .............................................................. 9 4.1 工序 10 设计 ....................................................... 9 4.2 工序 20 设计 ....................................................... 9 4.3 工序 30 设计 ...................................................... 10 4.4 工序 40 设计 ...................................................... 11 4.5 工序 50 设计 ...................................................... 11 4.6 工序 60 设计 ...................................................... 12 4.7 工序 70 设计 ...................................................... 13 4.8 工序 80 设计 ...................................................... 14 4.9 工序 90 设计 ...................................................... 14 4.10 工序 100 设计 .................................................... 14 4.11 工序 110 设计 .................................................... 15 4.12 工序 120 设计 .................................................... 15 4.13 工序 130 设计 .................................................... 16 4.14 工序 140 设计 .................................................... 16 4.15 工序 150 设计 .................................................... 17 4.16 工序 160 设计 .................................................... 17 4.17 工序 170 设计 .................................................... 18 4.18 工序 180 设计 .................................................... 18 4.19 工序 190 设计 ..................................................... 1 ................................................. 5 镗床夹具总体方案确定 ................................................. 20 ........................................................ 336 结论与致谢 ........................................................ 33-34 ............................................................... 参考文献 ............................................................... 35 1 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文 1 课题的来源来源、 1.1 课题的来源、内容本课题是针对东风汽车传动轴有限公司制造车间实际的生产情况:壳体零件是汽车转向器主要的零部件,毛坯属砂型铸造,结构较复杂,加工精度高,加工路线长,现场实习时,发现该生产线废品率较高。

毕业设计论文—转向器壳体工艺规程及钻夹具设计 精品

转向器壳体工艺规程及钻夹具设计摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词工序,工艺,工步,加工余量,定位方案,夹紧力ABSTRACTEnable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.Keywords: The process, worker one, worker's step , the surplus of processing, orient the scheme , clamp strength前言毕业设计是在所有课程的基础上巩固和扩展所学的基本理论和专业知识,培养综合知识技能分析和解决实际问题的能力,初步形成融技术、环境、市场、管理于一体的大工程意识。

汽车转向节机加工工艺及钻铣夹具设计

汽车转向节机加工工艺及钻铣夹具设计摘要转向节是汽车转向桥上的主要零件之一,其功用是承受汽车前部载荷,支承并带动前轮绕主销转动而使汽车转向。

在汽车行驶状态下,它承受着多变的冲击载荷,因此,要求其具有很高的强度。

在此次设计中我主要完成对年产量100000件转向节加工总体工艺方案设计、夹具设计。

转向节总体工艺方案设计主要是参照资料比较分析零件加工工艺要求来设计。

对于加工工艺装备设计主要是组合机床总体设计,包括三图一卡(零件工序图、零件加工示意图、机床联系尺寸图以及生产率计算卡)的编制,主要参照《组合机床设计》上的设计方法来进行。

加工夹具设计主要应用了《机械制造技术基础》中的夹具设计的相关知识进行夹具的定位、夹紧方案分析及确定,并通过《机床夹具设计》的相关标准设计定位、夹紧元件及其他元件,对其中特殊机构进行了结构设计。

本次毕业设计主要应用了组合机床设计的相关知识以及专用夹具设计的方法从而系统地复习和掌握了机械产品加工工艺设计的一般流程和方法。

关键词转向节;加工工艺;专用夹具;加工精度;工艺路线绪论近20年来,随着科学与技术的迅速发展,特别是计算机科学与技术的迅速发展和广泛应用,国外在发展自动化方面也进入了一个新的时期,出现了许多新的工具和软件。

自动化开始向柔性化发展,进入中小批量生产领域。

在制定工艺过程中,为便于组织生产、安排计划和均衡机床的负荷,常将工艺划分为若干个工序。

划分工序时有两个不同的原则,即工序的集中和工序的分散。

工序集中的特点是:一是有利于采用自动化程度较高的高效率机床和工艺设备,生产效率高;二是工序数少,设备数少,可相应减少操作工人数和生产面积;三是工件的装夹次数少不但缩短辅助时间,而且由于一次装夹中可加工许多表面,有利于保证各表面之间的相互位置精度。

工序分散的特点是:一是所用机床和工艺设备简单,易于调整;二是对操作工人的技术水平要求不高;三是工序数多,设备数多,操作工人多,占用生产面积大。

一种汽车转向节机械加工设备及其加工工艺

一种汽车转向节机械加工设备及其加工工艺

汽车转向节是汽车悬挂系统的重要组成部分,用于转向控制和悬挂系统的连接。

汽车转向节机械加工设备主要包括数控机床、切削工具、夹具、测量仪器等。

下面介绍一种汽车转向节的机械加工工艺。

1. 设计加工工艺路线:根据转向节的设计要求,确定加工工艺路线,包括切削工具的选择、切削顺序、切削参数等。

2. 备料准备:选择适当材料的转向节毛坯,根据毛坯尺寸和形状的要求进行精确量测,并对毛坯进行清洁处理。

3. 夹紧装夹:使用夹具将毛坯夹紧在数控机床的工作台上,使其固定不动,并保证加工时的稳定性和精度。

4. 切削加工:通过数控机床进行切削加工,根据加工工艺路线设置合适的切削参数,包括切削速度、进给速度、切削深度等。

使用合适的切削工具进行车削、铣削、钻孔等工序,逐步将毛坯加工成转向节的形状和尺寸。

5. 检测测量:对加工后的转向节进行检测测量,使用测量仪器进行尺寸、形状、位置等方面的检测,保证产品质量和精度。

6. 表面处理:根据需要对转向节进行表面处理,如研磨、抛光等,以提高表面质量和美观度。

7. 组装调试:根据转向节的使用要求,将标准件和转向节组装在一起,并进行调试,以确保转向节的传动和转向功能正常。

8. 检验验收:对组装好的转向节进行最终的检验,包括外观检验、功能检验等,确保产品达到要求后,进行包装和出厂。

以上就是一种汽车转向节机械加工设备及其加工工艺的简要介绍,具体的加工工艺还需根据具体的转向节设计和生产要求进行调整和优化。

减速器箱体、转向节机械加工工艺与夹具设计

减速器箱体、转向节机械加工工艺与夹具设计核准通过,归档资料。

未经允许,请勿外传~核准通过,归档资料。

未经允许,请勿外传~设计(论文)题目: 减速器箱体、转向节机械加工工艺与夹具设计填表时间: 年月摘要本设计是减速器箱体与转向节的机械加工工艺设计,以及对转向节的某个工序的夹具设计。

减速器箱体零件主要加工表面是平面和孔系。

一般来说,保证平面的加工精度要容易。

因此,在设计过程中遵循先面后孔的原则,并将孔与平面的加工明确划分粗加工和精加工阶段,以保证孔系的加工精度。

减速器箱体加工的基准选择以零件的输入和输出轴的支承孔作为粗基准,以上表面作为精基准。

转向节的机械加工,主要表面是轴颈的外圆与叉部主销孔。

加工轴颈时,以轴颈的中心线作为定位基准,加工主销孔时,以轴颈的中心线和主销孔的轴心线的交点作为定位基准。

夹具设计是设计工序铣叉部两耳内侧表面,表面与主销孔有较高的位置精度要求,因此,以主销孔做为该工序的定位基面,采用定位元件为两个销,一个固定销与一个活动销限制4个自由度。

为了保证加工的稳定性和加工的精度要求,在轴颈处加一V形块做为定位元件。

使工件达到完全定位,有足够的稳定性。

工件在加工过程中受力不是很大,采用普通压板夹紧即可,这样使的夹具的设计更为的简单和更经济。

关键词:工艺夹具定位元件abstractThis design is reducer with steering knuckle of the body, and machining process design of steering knuckle of the fixture design a process. Reducer case accessories main processing surface is flat and pore department. Generally speaking, guarantee the processing precision to easy plane. Therefore, in the design process follows the principle of after make face first, and hole hole and flat processing todifferentiate clearly rough and finishing phase to ensure hole machining precision of the department. The benchmark selection box processing gear reducer with parts of input and output shaft bearing hole as thick as a benchmark, above the surface of pure benchmarks. Steering knuckle mechanical processing, mainly surface is a circular shaft neck with a fork department dowel holes.Processing shaft neck when, with shaft centerline as the locating datum of the crankshaft, processing precision to axis holes carotid centerline and precision of the intersection of the hole axis line as the locating datum. Fixture design is the design process and millingfork department two ears inside surface, the surface and dowel hole a higher position precision requirements, therefore, as the process of sales hole, the yankees face positioning for two pins, positioning components of a fixed cradles and a activities four cf. Salesrestrictions In order to guarantee the stability and processing of machining accuracy requirement, and in the shaft neck with a v-shaped blocks as positioning components. To make the work be completely positioning, have enough stability. Workpiece in the machining process stress is not very big, use common pressure can, so make powder tight of fixture design more simple and more economical. Key words: process fixture locating components第一章绪论1.1 机械加工的作用与意义机械加工是一种用加工机械对工件的外形尺寸或性能进行改变的过程。

汽车转向节工艺及夹具设计的探究

汽车转向节工艺及夹具设计的探究发布时间:2021-07-07T04:56:09.625Z 来源:《防护工程》2021年9期作者:全亮[导读] 转向节作为汽车零部件的重要组成,对于汽车驾驶的安全性、便捷性有着极大的裨益。

桂林客车发展有限责任公司广西桂林 541800摘要:转向节作为汽车零部件的重要组成,对于汽车驾驶的安全性、便捷性有着极大的裨益。

为稳步转向节生产加工的成熟度,促进技术体系的完善与健全,文章以转向节作为研究切入点,通过工艺的探讨以及夹具的设计,在保证转向节加工精度的同时,压缩加工周期,降低加工难度。

关键词:汽车;转向节;技术工艺;夹具设计;策略方法前言根据中国汽车协会公布的数据,2019年,我国汽车产销分别完成2572.1万辆和2576.9万辆,产销量居世界第一。

为保持汽车产业的生产能力,深度调整产业模式,实现技术手段的调整与生产工艺的优化,汽车加工制造企业应当着眼于实际,针对性地开展零部件加工体系的创新,通过新工艺、新设备的使用,强化生产能力。

1.汽车转向节概述对汽车转向节基本结构的分析,对于加工工艺的升级以及夹具的设计有着较强的导向作用,充分适应了转向节结构复杂的实际,实现加工精度与加工效率的兼顾,为后续相关研究与探讨活动的开展奠定了思想基础。

转向节作为汽车转向桥的重要组成,是保证汽车平稳运行,增强操控性能的基本单元。

在转向节的作用下,汽车前半部分的荷载得到有效传递,降低汽车转向难度,在行驶过程中,转向节同时承受不同的冲击载荷,因此,对于零部件的强度有着极高的要求[1]。

与其他汽车零部件相比,转向节的结构组成相对复杂,包括了轴、套、盘环、叉架等基本结构组成,如图1所示:图1 汽车转向节基本结构示意图考虑到整个汽车转向节结构组成的复杂性,在实际的生产、加工以及制备的过程中,应当采取针对性的技术举措,调整工艺参数,以确保短时间内,快速完成转向节部件的加工以及组装等各项工作。

2.汽车转向节工艺与夹具设计基本原则汽车转向节工艺与夹具设计环节,要求技术人员坚持需求导向,坚持技术牵引,以科学性原则、实用性原则作为导向,整合技术工艺,优化夹具设计,逐步引导转向节生产加工活动的稳步开展。

转向节加工的技术报告

湖北汽车工业学院毕业实习技术报告班级 KT914-3专业数控技术姓名昝宏强实习起止日期2011年8月6日-2012年1月20日实习单位东风德纳车桥十堰工厂实习岗位羊角加工指导教师盛翠华(企(事)业)叶红(校内)30Z01-01017/18转向节加工技术报告一、工件分析(一)转向节的介绍转向节(羊角)是汽车转向桥上的主要零件之一,一般载货汽车多以前桥为转向桥。

它能够使汽车稳定行驶并灵敏传递行驶方向,转向节的功用是承受汽车前部载荷,支承并带动前轮绕主销转动而使汽车转向。

在汽车行驶状态下,它承受着多变的冲击载荷,因此,要求其具有很高的强度。

转向节按装配位置分左、右两种。

左置方向盘的汽车其左转向节的上、下耳部各有一分别用于安装转向节上臂与下臂的螺纹孔。

而右转向节只在下耳有一个安装下臂的螺纹孔。

(二)毛坯的选择转向节集中了轴、套、盘环、叉架等四类零件的结构特点。

因其形状复杂,强度要求高,毛坯一般采用40Cr或40MnB等合金结构钢通过模锻的方法制造.本厂生产主要使用东风五二厂和三环的毛坯。

(三)加工技术要求:(1)支承轴颈尺寸分别为Φ40g6和Φ55f6,油封轴颈Φ85h8。

(2)中频淬火,淬硬层深3-6mm,硬度53-58HRC。

(3)法兰面孔,中心孔直径M14±0.2 mm;限位孔直径M16±0.2法兰孔直径M12±0.2 mm;主销孔直径Φ41mm,长225mm.(4)粗铣法兰面厚度36±0.2 mm,精铣法兰面厚度35±0.2 mm.(5)铣端面光滑度BL16-6H,铣两耳内外侧面光滑度BL10-2H二、工艺流程(一)转向节加工工艺过程对30Z01-01017/18转向节的加工,主要由三大部分来完成.1.轴颈部分:支承轴颈Φ40g6 同轴度公差为6级垂直度公差为0.03mm支承轴颈Φ55f6 同轴度公差为6级垂直度公差为0.03mm油封轴颈Φ85h8 同轴度公差为8级垂直度公差为0.05mm中频淬火Φ85h8油封轴颈端面易磨损,要求表面硬度高。

汽车底盘转向节弯臂工艺装备设计毕业设计论文

安徽建筑工业学院毕业设计 (论文)专业机械设计制造及其自动化班级 04机械(1)班学生姓名胡德飞学号 04207040218 课题汽车底盘转向节弯臂工艺装备设计指导教师闫兴书石静芝2008 年 6 月 6 日摘要其内容包括该零件的分析,工艺方案的选定与比较,机床与切削用量的选取,时间定额的计算,夹具的定位分析与定位误差的计算,夹紧力的估算等。

根据汽车转向节弯臂零件的基本情况,以机械加工工艺工序、钻夹具定位、夹紧要求设计汽车转向节弯臂钻夹具。

在设计专用钻夹具和专用钻攻丝夹具时,选择合适的机床,并且进行刀具、量具、辅具的选择。

通过对实际产品的实际设计和比较,改善汽车转向节弯臂设计过程,降低生产成本。

更一步发现自身知识的不足和经验的缺乏。

提高从理论到实际的升华。

培养我们综合应用所学知识和技能以及解决实际工程问题和进行创造性工作的基本训练;培养学生独立工作和团队协作能力;培养学生树立正确的设计思想,掌握机械加工工艺及装备设计方法;也是对我们学习成果的一次全面考验。

在设计中我们可以理论联系实际,不仅可以强化学到的理论知识,而且可以将从书本上学到知识运用于实际生产。

关键词:汽车转向节弯臂工艺方案时间定额切削用量钻夹具AbstractIts contents, including the parts analysis, and the selection of programmes, the machine tool and cutting the amount of selection, the fixed time, the positioning of the fixture with the positioning error of calculation, such as estimates of the clamping force.According to auto parts arm of bending the basic conditions to mechanical processing operations, drilling fixture positioning, clamping vehicle designed to bend arm of drilling fixture. Fixture for drilling in the design of special drilling and tapping fixture, choose the right machine and a cutting tool, measuring tool, Des Voeux a choice.Based on the actual design and the actual products, to improve vehicle design process of bending arm, lower production costs. More step in the knowledge that their own inadequacies and the lack of experience. Increase from theory to practical sublimation. Nurture our comprehensive application of knowledge and skills, and solve practical engineering issues and creative work of basic training; training students to work independently and teamwork ability to train students establish the correct design, master processing machinery and equipment design method is to We learn the outcome of a comprehensive test. In the design, we can integrate theory with practice, can not only strengthen the theoretical knowledge learned, from books to school and can be applied to the actual production of knowledge.Key words: Steering arm bends Process Fixed time Cutting the amount Drilling Fixture目录绪论 (5)1 工艺规程设计 (5)1.1研究和分析零件的工作图 (6)1.1.1零件结构的功用分析 (6)1.1.2零件结构的工艺性分析 (6)1.1.3零件技术条件分析 (6)1.2计算生产纲领及确定生产类型 (7)1.3确定毛坯的种类,毛坯的尺寸形状 (9)1.3.1确定毛坯的种类 (9)1.3.2确定毛坯的尺寸形状 (9)1.4拟定加工工艺路线 (9)1.4.1定位基准的选择 (9)1.4.2制订工艺路线 (10)1.4.3计算工序的切削用量及基本工时(机动工时) (11)2 夹具的设计 (29)2.1问题的提出 (29)2.2夹具设计的有关计算 (29)2.2.1定位基准的选择 (29)2.2.2切削力及夹紧力计算 (29)2.2.3定位误差分析 (31)2.3夹具结构设计的操作简要说明 (31)2.4钻床夹具的装配图 (32)总结 (34)致谢 (33)参考文献 (34)附录一英文科技文献翻译 (36)附录二毕业设计任务书 (49)汽车底盘转向节弯臂工艺装备设计机械与电气工程系机械设计制造及其自动化专业04机械一班胡德飞绪论毕业设计(论文)是学生在校学习期间最后一个实践性教学环节。

毕业设计(论文)-汽车转向节机械加工工艺规程及工艺装备设计

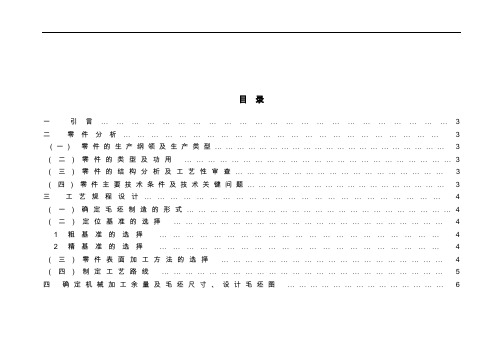

目录一引言 (3)二零件分析 (3)(一)零件的生产纲领及生产类型 (3)(二)零件的类型及功用 (3)(三)零件的结构分析及工艺性审查 (3)(四)零件主要技术条件及技术关键问题 (3)三工艺规程设计 (4)(一)确定毛坯制造的形式 (4)(二)定位基准的选择 (4)1粗基准的选择 (4)2精基准的选择 (4)(三)零件表面加工方法的选择 (4)(四)制定工艺路线 (5)四确定机械加工余量及毛坯尺寸、设计毛坯图 (6)(一)确定机械加工余量 (6)(二)确定毛坯尺寸 (9)(三)设计毛坯图 (9)五工序设计 (10)(一)50工序粗车各外圆表面工序设计 (10)(二)90工序铣两内侧面工序设计......................................................1 4 (三)170工序拉主销孔工序设计.........................................................1 5 (四)250工序磨外圆轴颈工序设计......................................................1 5 (五)70工序半精车各外圆表面数控车削工序设计(方案二).....................1 6 六专用夹具设计 (18)(一)问题的提出 (18)(二)定位方案选择 (18)1定位基准的选择 (18)(三)定位误差分析及计算 (18)1刀具、钻具、衬套的选择 (19)2对刀误差 (19)3角度误差 (20)4分度误差 (20)(四)夹紧方案选择 (20)(五)夹紧力计算 (20)1确定轴向切削力 (20)2确定夹紧力 (20)(六)夹紧力方向与夹紧力作用点的选择.............................................2 1 七专用刀具设计.................................................................................2 1 八专用量具的设计..............................................................................2 2 九结束语..........................................................................................2 3 一十参考文献.....................................................................3 3 十一致谢 (24)附件一:英文资料译文附件二:汽车转向节机械加工工艺规程附件三:汽车转向节零件图附件四:汽车转向节毛坯图附件五:钻主销孔夹具装配图及部分零件图附件六:1:8锥孔加工铰刀设计图附件七:工序170拉主销孔塞规设计图汽车转向节机械加工工艺规程及工艺装备设计作者 x x一、引言毕业设计是我们大学期间的最后一个教学环节,是一个综合性的教学实践环节,是培养我们工程技术人员的主要教学环节之一,是对几年学习成效的综合性检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

引言(1)论文研究的背景及意义转向节是汽车转向桥上的主要零件之一,一般载货汽车多以前桥为转向桥。

转向节按装配位置分左、右两种。

左置方向盘的汽车(如我国、美国等按右侧行驶的汽车)其左转向节的上、下耳部各有一分别用于安装转向节上臂与下臂的锥孔。

而右转向节只在下耳有一个安装下臂的锥孔。

左右转向臂与转向横拉杆连接,与前轴构成转向梯形。

当汽车沿弯路转向行驶时,使两转型节绕主销偏转不同的角度,让所有车轮绕同一瞬时滚动中心滚动,以减少车轮在转向行驶时的滑擦。

转向节的轴颈通过轮毂轴承与轮毂连接,车轮用螺栓与轮毂连接,并绕转向节轴颈回转,实现汽车行走。

转向节的结构形式按节体和轮轴的组合方式,分为整体式和分开式两种。

整体式转向节是节体和轮轴合为一个整体,其毛坯一般采用锻造成型分开式转向节是节体和轮轴分成两件.轮轴采用棒形坯料.节体毛坯为锻造或铸造成型,分别加工后再压配成一体。

转向节按节体和轮轴的组合方式,分为整体式和分开式两种,整体式主要用于商用车(货车),分开式则主要用于乘用车(轿车)。

目前,国外汽车多数采用整体式结构。

转向节的关键加工部位包括:主销大孔、制动器安装孔、轮轴上安装轮彀轴承的配台面和减震器安装孔等。

(2)国内外研究现状国外工业基础好,发展成熟,再加上汽车工业发达,经验也比较丰富,在转向节生产上都有各自的特点。

对于主销大孔,国外大多采用卧式双面镗床进行钻、镗加工,且将精镗主销孔和内端面组合为一道工序;有些厂家也采用立式喷射钻一次加工完成单耳主销孔,能加达到较高的精度和表面粗糙度要求。

转向节轮轴国外主要采用可变速的仿型车床车削,并由单刀仿形车削逐渐向多刀仿形车削发展。

精加工轮轴国外均采用端面外圆磨床磨削,在磨削过程中采用自动测量装置,进行砂轮的修正和进给量的及时补偿。

国外有些后轮驱动车的转向节是通过压配与焊接相结合的工艺方法连接到减震器上,这种结构的转向节有一个大的减震器安装孔。

减震器孔的加工方法,国外以喷射钻加工为主。

在转向节外螺纹的加工上,国外除常规的切削工序外,尚有采用滚压和磨削两种高效的工艺方法。

这两种加工方法都能大大提高螺纹的精度和表面粗糙度,从而提高螺纹的疲劳强度和耐磨性。

与国外技术相比,国内工业基础薄弱,转向节加工技术起步晚,也缺少相关经验。

因此尽管在上世纪末,国内已开始生产转向节加工专机,但在实际加工中,往往难以达到产品图纸的技术要求、也难以保证生产节拍。

例如,天津某厂生产夏利轿车转向节,其结构复杂、刚性差、空间角度多、各部位都不在同一平面上,给制造带来很大的难度。

因此最终选择了引进国外技术加工转向节。

在2008年,第一条独具中国重汽技术创新特色的全自动、柔性化转向节加工生产线在中国重汽桥箱公司正式投入生产运行。

这大大提高了我国的转向节加工能力。

尽管如此,我国转向节生产技术与国外先进技术的差距还是很大的。

以美国为例:通用汽车公司凯迪拉克部的新型转向节加工线,其32工位节体加工自动线总长36.6m,由前后两段组成,分别对节体进行粗、精加工。

克罗斯公司的“双程”加工自动线,则由8个工位组成,主要特点在于每个被加工的转向节必须在自动线上通过两次才能完成全部加工。

这种双程布置形式可减少自动线占地面积。

在德国,转向节生产也有自己的特色。

德国Mauser公司的加工自动线上主要采用滚压螺纹、喷射钻削主销孔、拉削节体凸榫面等高效率工艺方法,能极大地提高自动线的生产率。

为了满足柔性生产要求,德国AiringKessler专用机床公司的加工自动线,在自动线上采用了4个HFE一40C型三座标数控动力头,取代了传统的可调式钻削、铣削动力,用来加工转向臂凸台面和制动支承面上的安装孔等。

(3)研究目的汽车左右转向节主销孔镗削加工工艺及组合机床选择,在此次毕业设计中要完成大批量转向节加工总体工艺方案设计、主销孔加工工艺装备选择和主销大孔镗削和制动器安装孔钻削加工夹具设计。

培养综合运用所学基本理论,基本知识,基本方法和基本技能,分析问题和解决问题的能力。

并且可以通过实地考察,了解在现今工厂中所用到的镗销的组合机床和钻床及其夹具,并确定其发展方向和所要求的精度范围。

毕业设计是高等工业院校学生毕业前进行的全面综合训练,是培养学生综合运用所学知识与技能解决实际问题的教学环节,是学生在校获得的最后训练机会,也是对学生在校期间所获得知识的检验。

(4)课题研究的主要内容本文的主要任务是设计左转向节主销孔镗削和减震器孔钻削加工的工艺及加工机床选择,主要设计转向节的加工工艺、镗削加工机床选择及镗削加工主销大孔和减震器孔钻削的夹具设计。

本次设计的主要内容如下:首先完成开题报告:介绍本次设计的背景和意义,关于转向节加工工艺的国内外研究现状,最后分析设计的总体方案及进程安排。

接着是左转向节加工工艺方案的设计。

首先进行零件工艺分析,再进行零件的加工工艺分析,最后制定左右转向节批量生产的工艺过程。

左右转向节主销孔镗削加工的机床选择。

主要是确定机床的种类和型号(包括规格尺寸)。

左右转向节主销大孔镗削和减震器孔钻削加工工艺的夹具设计。

包括定位加紧原理设计分析,镗套设计及其他机构的设计,最后将所有元件进行装配,绘制出装配图及零件图。

最后对毕业设计论文的主要工作做一个总结。

1 零件工艺方案设计1.1 零件分析零件进行工艺分析的一个主要内容就是研究、审查零件的结构工艺性。

所谓零件的结构工艺性,是指所设计的零件在满足使用要求的前提下,在现有技术水平和资源约束下,制造的可行性和经济性。

转向节的形状比较复杂,主要由大孔、制动器孔、减震器孔、摆臂四大部分组成如图1-1。

转向节的加工分为毛坯制造和成品机加。

转向节形状复杂,强度要求高,毛坯一般采用40Cr 或40MnB 等合金结构钢通过模锻的方法制造。

模锻的毛坯制造精度高,加工余量小,生产效率高,而且金属材料经模锻后,纤维组织的分布有利于提高零件的强度。

图1-1 转向节结构简图制动器孔制动器孔大孔大平面减震器摆臂1.1.1 应力分析对转向节静力学强度分析得到的等效应力云图如图1-2,图1-3,图1-4所示:图1-2 垂直跳动时转向节的应力云图图1-3 转向时转向节的应力云图图1-4 制动时转向节的应力云图由图1-2中可以看出,在垂直跳动工况下,转向节大应力的区域主要居于上端伸出部分的颈根处,最大应力值为485MPa,QT500-7的屈服极限320MPa,抗拉极限500MPa,其值超过材料屈服应力, 245MPa到485MPa过渡范围很小,集中于少数几个节点,因此可以认为是几何的复杂形状所引起的计算奇异点所造成的。

其余大范围过渡的高应力区都基本在90~245MPa之间,在去掉奇异点之后,整体的转向节的分析得到的应力结果是小于屈服极限的。

转向时大应力区位于转向节大孔的根部与上部突出部分相交位置,并且在小孔处形状突变的地方产生应力集中,如图1-3中局部图所示,最大应力值460MPa,同样的,其中259~460MPa的应力范围过渡也很小,因此也属于奇异点。

而整体高应力范围在120MPa左右;制动时高应力区位于上部伸出部位的颈部下侧,最大应力值107MPa。

可见,在三种极限工况下,去掉奇异点的应力值,转向节的整体应力都在许用应力范围之内。

其中垂直跳动工况时转向节的受力条件最为恶劣,可作为设计改进的重点。

表1-1给出了在各高应力节点在不同工况下的应力值[1]。

表1-1 高应力节点的等效应力值1.1.2 变形分析图1-5分别为转向节在三个工况下的变形状况,在三种图1-5 转向节在垂直跳动、制动、转向工况下的变形图工况下最大变形量分别为0.9mm,0.2mm ,0.7mm。

1.2 零件加工工艺分析零件的制造包括毛坯生产、切削加工、热处理和装配等许多的生产阶段。

转向节的加工分为毛坯制造和成品机加工。

1.2.1 毛坯的确定汽车转向节要求有足够的韧性和强度以保证其工作的稳定,该零件为40Cr调质,生产批量大,但壁厚不均匀,所以毛坯不宜采用铸造,毛坯采用锻造,锻造工艺主要由劈叉、拔杆、预锻、终锻等工序组成。

采用模锻有以下优点:(1)锻件的内部组织结构结实,可获得较高的强度;(2)锻件的废品少,因为锻件没有疏松、表面杂质、内部裂纹的缺陷;(3)制得的小公差锻件可以减少机加工工时;(4)锻件的表面光洁度高;(5)生产率较高。

1.2.2 粗精基准的选择基面的选择是工艺规程设计的重要工作之一。

基面选择的正确合理,可以使加工质量得到保证,生产率得到提高,可以使加工质量得到保证。

否则,会是加工困难,甚至造成报废。

⑴粗基准的选择选择粗基准主要是选择的一道机械加工工序的定位基准,以便为后续工序提供精基准。

选择粗基准的出发点是:一要考虑如何合理分配各加工表面的余量,二要考虑怎样保证不加工表面与加工表面间的尺寸及相互位置要求,一般应按下列原则选择:①若工件必须首先保证某重要表面的加工余量均匀,则应优先该表面为粗基准;②若工件每个表面都有加工要求,为了保证各表面都有足够的余量,应选加工量最小的表面为粗基准;③若工件必须保证某个加工表面的尺寸或位置要求,则应选该加工表面为粗基准;④选作粗基准的表面应尽可能平整,没有飞边、浇口、冒口或其他缺陷。

粗基准一般只允许使用一次。

⑵精基准的选择选择精基准时,应从整个工艺过程来考虑如何保证工件的尺寸精度和位置精度,并使用起来方便可靠,一般应按下列原则选择:①基准重合原则应选用设计基准作为定位基准。

②基准统一原则应尽可能在多数工序中选用一组统一的定位基准来加工其他各表面。

采用基准统一原则可以避免基准转换所产生的误差,并可使各工序所用夹具的某些结构相同或相似,简化夹具的设计和制造。

③自为基准原则有些精加工或光整加工工序要求余量小而均匀,应该选择加工表面本身作为定位基准。

④互为基准原则对于相互位置精度要求高的表面,作为精基准,可以采用互为基准,反复加工的方法。

⑤可靠、方便原则应选定位可靠,装夹方便的表面作基准。

此处主要考虑基准重合原则[2]。

因此,该转向节为大批量生产,再考虑到以上各因素,为了方便地加工出精基准,使精基准面获得所需加工精度,本工序选用工件的制动孔加工表面、主大孔端面以及φ60H7孔作为精基准。

1.2.3 零件加工表面加工方法的确定转向节分为大孔、制动器孔、减震器孔、摆臂孔四大部分加工。

大孔作为设计基准,也是所有加工面的测量基准。

因此,在加工过程中,大孔端面作为定位基准。

(1)大孔部加工以大孔端面定位,镗和磨为主,镗用于粗加工和半精加工,磨用于精加工。

(2)制动器孔加工是钻削达到粗糙度要求。

制动器安装孔的加工,采用两面一销定位,要保证其位置精度。

(3)减震器孔加工是端面加工,接着采用两面一销定位加工减震器孔,要保证位置精度。

(4)摆臂孔加工是钻削达到粗糙度要求。