锡膏出现焊接陷是什么原因

焊道凹陷原因及措施

焊道凹陷原因及措施1. 简介焊道凹陷是焊接过程中常见的焊接缺陷之一。

它会对焊缝的强度和密封性产生负面影响,同时也会对焊接工件的外观质量造成影响。

本文将介绍焊道凹陷的原因并提出相应的措施。

2. 焊道凹陷的原因焊道凹陷的形成有多种原因,主要包括以下几个方面:2.1 材料问题焊接材料的选择和质量问题是导致焊道凹陷的一个重要原因。

如果焊条或焊丝的成分不合适,或者焊接材料的质量不过关,就会导致焊缝凹陷。

2.2 焊接参数问题焊接参数的选择和设置不当也是产生焊道凹陷的一个常见原因。

如果焊接电流过低、焊接速度过快或焊接过程中出现温度控制不当等问题,都会导致焊道凹陷。

2.3 准备工作不到位焊接准备工作不到位也会导致焊道凹陷。

例如,焊缝表面的油污、氧化物或涂层没有清除干净,或者焊接区域未进行充分的预热,都会对焊道凹陷的形成产生影响。

3. 焊道凹陷的措施为了避免焊道凹陷的产生,可以采取以下措施:3.1 优化焊接材料选择符合要求的高质量焊接材料,确保其成分合适、质量可靠。

这样可以降低焊道凹陷的风险。

3.2 合理设置焊接参数根据具体的焊接工艺要求,合理设置焊接参数,包括焊接电流、焊接速度、焊接温度等。

通过优化参数设置,可以有效避免焊道凹陷的产生。

3.3 做好准备工作在进行焊接之前,需要确保焊缝表面干净、光洁,没有油污、氧化物或涂层等物质。

同时,对焊接区域进行充分的预热,确保温度均匀,可以有效减少焊道凹陷的风险。

3.4 控制焊接过程在焊接过程中,需要严格控制焊接电流和焊接速度,确保焊道的质量。

此外,可以采用合适的焊接工艺和焊接技术,例如焊接剂的选择和使用等,来降低焊道凹陷的可能性。

3.5 检测和质量控制在焊接完成后,进行焊道的质量检测。

如果发现焊道凹陷或其他缺陷,应及时采取措施修复或重新焊接,确保焊道质量符合要求。

4. 结论焊道凹陷是焊接过程中常见的焊接缺陷之一。

了解焊道凹陷形成的原因,并采取相应的措施来避免其产生,对于保证焊道质量和焊接工件的外观质量至关重要。

低温锡膏焊接容易锡裂的原因

低温锡膏焊接容易锡裂的原因低温锡膏焊接容易出现锡裂的原因有以下几点:1.温度不足:低温锡膏的熔点较高,如果焊接温度不够高,无法完全融化锡膏,就会导致焊点锡层不充分、不均匀,从而形成锡裂。

2.温度变化过快:在焊接过程中,如果温度发生突变或快速变化,会导致焊点的温度梯度过大,使得锡膏在不同温度区域的凝固速度不同,容易产生应力集中,造成锡裂。

3.焊接材料不匹配:低温锡膏一般会添加助焊剂和流动剂,而助焊剂的成分及流动性可能与焊接基材不匹配,导致焊接界面的应力过大,引起锡裂。

4.焊接结构设计不合理:焊点的结构设计不合理也会增加焊接时的应力集中,从而容易出现锡裂。

比如焊点过小、形状不规则、焊缝长度过长、焊接位置不合适等。

5.焊接工艺控制不当:焊接工艺参数的选择以及操作的控制不当,也会导致焊点的应力过大,从而引起锡裂。

例如焊接时间过长、焊接速度过快、焊接循环次数不合适等。

为了避免低温锡膏焊接时出现锡裂,可以采取以下措施:1.控制好焊接温度:确保焊接温度能够达到锡膏熔点以上,但又不过高,避免过热引起其他问题。

2.控制好焊接速度:在焊接过程中应尽量保持稳定的焊接速度,避免突变或过快的温度变化。

3.确保焊接材料的匹配性:选用合适的低温锡膏,并确保其助焊剂和流动剂与焊接基材相容。

4.合理设计焊接结构:在焊接结构的设计过程中,要考虑焊接点的大小、形状、长度和位置等因素,尽量减小焊点的应力集中。

5.优化焊接工艺参数:根据实际情况,选择合适的焊接时间、焊接速度和焊接循环次数,确保焊接过程中的应力得到合理控制。

综上所述,低温锡膏焊接容易出现锡裂的原因主要是温度不足、温度变化过快、焊接材料不匹配、焊接结构设计不合理和焊接工艺控制不当。

为了解决这个问题,需要合理控制焊接温度和速度,选择合适的焊接材料,优化焊接结构设计,以及调整焊接工艺参数。

这样可以有效降低锡裂的风险,提高焊接质量。

SMT锡膏冷焊缺陷分析及研究

SMT锡膏冷焊缺陷分析及研究发布时间:2023-03-23T07:39:53.561Z 来源:《中国科技信息》2023年第1期作者:覃铸廖声礼[导读] 表面贴装技术一般指SMT贴片。

SMT贴片指的是在PCB基础上进行加工的系列工艺流程的简称,而锡膏是表面贴装技术中关键的辅料,而焊接过程经常出现的冷焊现象也跟锡膏相关。

覃铸廖声礼珠海格力电器股份有限公司广东珠海 519000摘要:表面贴装技术一般指SMT贴片。

SMT贴片指的是在PCB基础上进行加工的系列工艺流程的简称,而锡膏是表面贴装技术中关键的辅料,而焊接过程经常出现的冷焊现象也跟锡膏相关。

研究者通过对锡膏材料分析、应用参数(焊接回流曲线)的确认,同时结合锡膏在芯片引脚焊盘上焊接后的情况进行微观观察,以及不同表面处理PCB上焊接情况进行对比分析,旨在找出SMT焊接工艺出现“冷焊”现象的根本原因,并通过调整应用工艺条件,避免焊接缺陷,确保电子产品的可靠性。

关键词:SMT;锡膏;焊接;冷焊Analysis and Research of SMT Solder Cold Welding DefectsQIN Zhu LIAO ShengliGree Electric Appliances, Inc.of Zhuhai? ? Zhuhai Guangdong 519000Abstract:SMT (surface mount technology) is the most popular technology and process in the electronic assembly industry, and solder paste is the key auxiliary material in the surface mount technology, and the cold welding phenomenon often appears in the welding process is also related to solder paste. Through the analysis of solder paste material, confirmation of application parameters (solder reflow curve), microscopic observation of solder paste on chip pin pad and comparative analysis of solder paste on PCB with different surface treatment, the aim is to find out the root cause of "cold soldering" phenomenon in SMT welding process, and adjust the application process conditions, Avoid welding defects and ensure the reliability of electronic products.Keywords:SMT; solder paste; welding; cold welding1 引言锡膏成分比较复杂,主要由一定粒径的锡银铜合金粉末和助焊剂构成,而助焊剂主要是由活性剂和增粘剂等化学物质调配而成,能与合金粉末混合均匀,同时具备一定粘性,实现贴片器件沾附于指定的焊盘上。

qfn元器件锡膏焊接不良原因

QFN元器件锡膏焊接不良原因引言Q F N(Qu ad Fl at No-l e ad s)封装是一种常见的表面贴装技术,广泛应用于电子产品中。

然而,在Q FN元器件的焊接过程中,有时会出现焊接不良的问题。

本文将探讨QF N元器件焊接不良的原因,并提供相应的解决方案。

1.材料选择不当在Q FN元器件焊接中,材料的选择是非常重要的。

以下是一些可能导致焊接不良的材料选择原因:1.1锡膏品质使用劣质的锡膏往往导致焊接不良。

低质量的锡膏可能会导致焊点不充分或者不均匀,进而影响焊接质量。

因此,选择质量稳定的、符合标准的锡膏是避免焊接不良的关键。

1.2基板材料基板材料的选择也对焊接质量有影响。

如果基板材料的导热性能较差,可能会导致焊接过程中温度不均匀,进而影响焊接质量。

因此,选择导热性能较好的基板材料是降低焊接不良的一种方式。

2.工艺参数设置不当在Q FN元器件的焊接过程中,工艺参数设置也是非常关键的。

以下是一些可能导致焊接不良的工艺参数设置原因:2.1焊接温度焊接温度的设定对焊接质量起着至关重要的作用。

如果焊接温度过高,可能会导致焊接点形成冒焊,导致焊点之间短路。

相反,如果焊接温度过低,焊点可能无法达到良好的连接效果。

因此,合理设定焊接温度是确保焊接质量的重要因素。

2.2焊接速度焊接速度也是影响焊接质量的重要参数。

过高或者过低的焊接速度都可能导致焊接不良。

过高的焊接速度可能导致焊接点未完全熔化,而过低的焊接速度则可能导致焊接点过度熔化。

因此,合理设定焊接速度是确保焊接质量的关键。

3.设备问题除了材料选择和工艺参数设置外,设备问题也可能导致焊接不良。

以下是一些可能导致焊接不良的设备问题:3.1设备老化设备的老化可能导致焊接不良。

老化设备可能无法提供稳定的焊接温度和焊接压力,从而影响焊接质量。

因此,定期检修和维护设备是确保焊接质量的重要措施。

3.2设备调试不当设备的调试过程中,操作人员的专业素养也非常重要。

如果设备调试不当,可能导致焊接参数设置错误,从而影响焊接质量。

SMT不良产生原因及解决办法[参考]

![SMT不良产生原因及解决办法[参考]](https://img.taocdn.com/s3/m/beb9436f65ce05087732139d.png)

Administrative Proceduresd管理办法Surface mount technology(SMT)不良发生原因及对策零件反向发生的原因:1:人工手贴贴反2:来料有单个反向3;机器FEEDER坏或FEEDER振荡过大(导致物料反向)振荡飞达4:PCB板上标明不清楚(导致作业员难以判别)5:机器程式视点错6:作业员上料反向(IC之类)7:核对首件人员大意,不能及时发现问题8:炉后QC也未能及时发现问题对策: 1:对作业员进行训练,使其可以正确的区分元器件方向2:对来料加强检测3:修理FEEDER及调整振荡FEEDER的振荡力度(并要求作业员对此物料进行方向查看)4:在出产傍边要是遇到难以判别元器件方向的。

必定要等工程部确认之后才可以批量出产,也可以SKIP5:工程人员要仔细核对出产程式,并要求对首件进行全检(特别要留意有极性的元件)6:作业员每次换料之后要求IPQC核对物料(包含元件的方向)并要求作业员每2小时有必要核对一次物料 7:核对首件人员必定要仔细,最好是2个或以上的人员进行核对。

(假如有专门的IPQC的话也可以要求每2小时再做一次首件)8:QC查看时必定要用放大镜仔细查看(对元件数量多的板尽量运用套版)少件(缺件)发生的原因:1:印刷机印刷偏位2:钢网孔被杂物或其它东西给堵塞(焊盘没锡而导致飞件) 3:锡膏放置时刻太久(元器件不上锡而导致元件飞件)4:机器Z轴高度反常5:机器NOZZLE上有残留的锡膏或胶水(此刻机器每次都可以辨认但物料放不下来导致少件)6:机器气压过低(机器在辨认元件之后气压低导致物料掉下) 7:置件后零件被NOZZLE吹气吹开8:机器NOZZLE类型用错9:PCB板的曲折度已超支(贴片后元件弹掉)10:元件厚度差异过大11:机器零件参数设置过错12:FEEDER中心方位偏移13:机器贴装时未顶顶针14:炉前总检磕碰坠落对策: 1:调整印刷机(要求印刷员对每一PCS印刷好的进行查看)2:要及时的清洗钢网(一般5-10PCS清洗一次)3:依照(锡膏贮存作业指导书)作业,锡膏在常温下放置必定不能超越24小时4:校对机器Z轴(不能使机器NOZZLE放置零件时Z轴离PCB板过高。

焊缝内凹的产生、预防、解决

焊缝内凹的产生、预防、解决一、原因分析焊缝内凹是指焊接完成后,焊缝表面出现向母材侧内凹的现象。

这种现象的产生主要是由于焊接过程中,熔融的填充金属在冷却过程中受到周边母材的约束,产生收缩力,导致焊缝表面向母材侧内凹。

具体原因可以归纳为以下几点:1.焊接电流过大或电弧电压过高:焊接电流过大或电弧电压过高会导致熔池深度增加,冷却过程中收缩力增大,更容易形成内凹。

2.焊接速度过慢:焊接速度过慢会导致热输入量过大,熔融金属过多,冷却过程中收缩力增大,容易形成内凹。

3.焊条角度不当:焊条角度不当会直接影响熔池的形状和深度,导致内凹的产生。

4.母材和填充金属的化学成分差异较大:母材和填充金属的化学成分差异较大会导致熔合不良,容易形成内凹。

5.焊工技能水平不足:焊工技能水平不足也是导致内凹产生的原因之一,因为技能不足会导致焊接过程中操作不当,影响熔池的形成和冷却。

二、预防措施为了预防焊缝内凹的产生,可以采取以下措施:1.控制焊接电流和电弧电压:根据母材厚度和焊接位置等因素合理选择焊接电流和电弧电压,避免过大或过小。

2.控制焊接速度:根据母材厚度和焊接位置等因素合理选择焊接速度,避免过快或过慢。

3.合理调整焊条角度:根据焊接位置和接头形式等因素合理调整焊条角度,确保熔池形成良好。

4.选用合适的填充金属:选用与母材相容的填充金属,避免化学成分差异过大。

5.提高焊工技能水平:加强焊工技能培训和技术交流,提高其操作水平和责任心。

三、解决方案如果焊缝内凹已经产生,可以采取以下解决方案:1.打磨修整:对于轻微的内凹,可以通过打磨修整的方式将其去除。

使用砂轮或砂纸进行打磨时要注意不要损伤母材表面。

2.补焊修复:对于较严重的内凹,需要进行补焊修复。

首先清理干净内凹部位及其周围的氧化物和杂质,然后使用合适的填充金属进行补焊。

补焊过程中要特别注意熔池的形成和控制,确保填充金属与母材良好熔合。

3.重新焊接:如果内凹严重且影响结构强度或密封性能,可能需要重新进行焊接。

锡膏出现焊接缺陷是什么原因

锡膏出现焊接缺陷是什么原因出现焊锡缺陷等问题原因及解决:1、锡膏在冰箱存放的时间最好不要超过一个月,2、锡膏开封后,最好在当天内一次用完,超过时间使用期的焊膏绝对不能使用。

从漏版上刮回的焊膏也应密封冷藏。

3、锡膏使用前解冻四个小时以上再搅拌,应至少用搅拌机或手工搅拌5分钟4、锡膏放到钢网上的时候,尽量放使用的锡膏克数,不要超太多,放够用的克数就行,放太多或使用太久锡膏会出现虚焊,焊接不良等现象5、每隔一个小时要加放新的锡膏到钢网上6、钢网上的线路板最好在半个小时内过炉,不应放太久未过炉,超过时间会氧化7、焊点工艺一定要按锡膏的炉温表调好8、含BI的锡膏焊点是最脆弱的,受到一定的推力就会出现脱落现象,如果线路板能耐得了高温,最好不要选择BI无素锡膏9、线路板焊板上的铜的氧化标准跟锡膏的使用有关系,铜氧化标准起标的话,会影响锡膏的氧化速度SINOSMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析SINOSMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析夏杰一、SINO焊锡膏的主要成份及特性大致讲来,焊锡膏的成份可分成两个大的部分,即助焊剂和焊料粉(FLUX &SOLDER POWDER)。

(一)、助焊剂的主要成份及其作用:A、活化剂(ACTIV ATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、SINO焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

锡膏成渣的原因

锡膏成渣的原因

锡膏成渣的原因可能有以下几个方面:

1. 温度过高:在焊接过程中,如果焊接温度过高,锡膏会更容易成渣。

这是因为当温度超过锡膏的熔点时,锡膏会熔化,熔化的锡膏会更容易在焊接区域产生各种不利的反应,从而形成焊渣。

2. 焊接时间过长:在焊接过程中,如果焊接时间过长,锡膏会更容易成渣。

因为焊接时间过长,可以使焊接区域温度过高,这样就会导致锡膏熔化的时间更长,进而产生熔化锡膏时产生更多的氧化物,从而形成焊渣。

3. 锡膏质量差:锡膏的质量差也会导致锡膏更容易成渣。

例如,如果锡膏中含有过多的杂质、助焊剂不均匀或者其它质量不合格的成分,就容易在焊接过程中产生焊渣。

4. 焊接区域的污染:如果焊接区域受到污染,例如有杂质、油脂、水分等,这些污染物在焊接过程中会导致锡膏更容易成渣。

总之,锡膏成渣的原因可以是由于温度过高、焊接时间过长、锡膏质量差或者焊接区域污染等。

要解决锡膏成渣的问题,可以采取合适的焊接温度、控制焊接时间,使用高质量的锡膏,同时要保持焊接区域的清洁。

锡膏印刷不良原因及对策

锡膏印刷不良原因及对策

锡膏印刷不良原因及对策如下:

1. 模板未清洗干净或已磨损,导致锡膏印刷不完整。

解决方法:定期清洗和更换模板。

2. 印刷压力不足或不均匀,使锡膏未能均匀地印刷在PCB上。

解决方法:调整印刷机的压力和速度,以确保锡膏能够充分印刷在PCB 上。

3. 锡膏质量不佳,导致无法均匀印刷或出现少锡或多锡现象。

解决方法:选用质量好的锡膏,并根据生产需要进行调整和优化。

4. 温度和湿度控制不当,导致锡膏印刷不良。

解决方法:在印刷区域内保持稳定的温度和湿度,并合理安装和使用加热、降温和除湿设备。

5. 印刷时PCB或锡膏移位,导致印刷不精准。

解决方法:加强工艺流程管理,严格控制PCB和锡膏的位置和移动,确保正确放置和固定。

6. 印刷操作人员技术熟练度不够,操作不当导致不良。

解决方法:培训和指导印刷操作人员,提高其操作技能和责任意识。

7. 其他原因,如印刷机设备故障、锡膏不适用于PCB等。

解决方法:认真分析和排除故障原因,修理和更换设备,或重新调整并选择合适的锡膏。

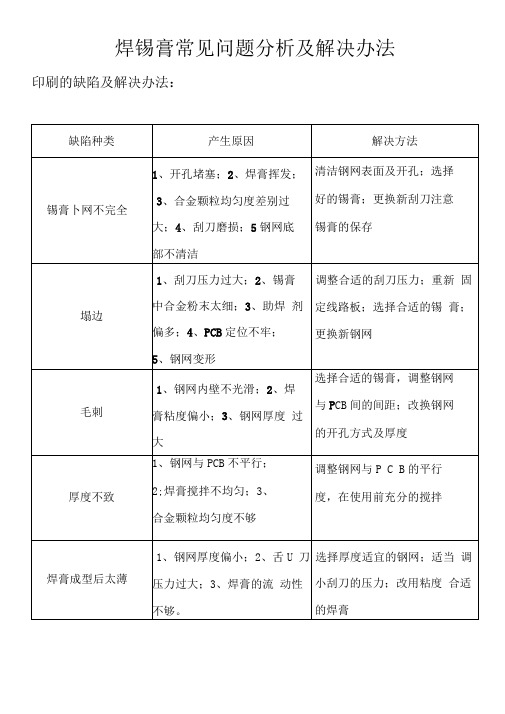

焊锡膏常见问题分析及解决办法

调整合适的刮刀压力;重新 固定线路板;选择合适的锡 膏;更换新钢网

毛刺

1、钢网内壁不光滑;2、焊 膏粘度偏小;3、钢网厚度 过大

选择合适的锡膏,调整钢网

与PCB间的间距;改换与PCB不平行;

2;焊膏搅拌不均匀;3、

合金颗粒均匀度不够

调整钢网与P C B的平行

焊锡膏常见问题分析及解决办法

印刷的缺陷及解决办法:

缺陷种类

产生原因

解决方法

锡膏卜网不完全

1、开孔堵塞;2、焊膏挥发;

3、合金颗粒均匀度差别过 大;4、刮刀磨损;5钢网底 部不清洁

清洁钢网表面及开孔;选择

好的锡膏;更换新刮刀注意

锡膏的保存

塌边

1、刮刀压力过大;2、锡膏 中合金粉末太细;3、助焊 剂偏多;4、PCB定位不牢;

度,在使用前充分的搅拌

焊膏成型后太薄

1、钢网厚度偏小;2、舌U刀压力过大;3、焊膏的流 动性不够。

选择厚度适宜的钢网;适当 调小刮刀的压力;改用粘度 合适的焊膏

常见的焊接缺陷(内部缺陷)

罕见的焊接缺陷(内部缺陷):(1)未焊透:母体金属接头处中间(X坡口)或根部(V、U 坡口)的钝边未完全熔合在一起而留下的局部未熔合。

未焊透降低了焊接接头的机械强度,在未焊透的缺口和端部会形成应力集中点,在焊接件承受载荷时容易导致开裂。

原因分析造成未焊透的主要原因是:对口间隙过小、坡口角度偏小、钝边厚、焊接线能量小、焊接速度快、焊接操纵手法不当。

防治措施⑴对口间隙严格执行尺度要求,最好间隙不小于2㎜。

⑵对口坡口角度,依照壁厚和DL/T869-2004《火力发电厂焊接技术规程》的要求,或者依照图纸的设计要求。

一般壁厚小于20㎜的焊口采取V型坡口,单边角度不小于30°,不小于20㎜的焊口采取双V型或U型等综合性坡口。

⑶钝边厚度一般在1㎜左右,如果钝边过厚,采取机械打磨的方式修整,对于单V型坡口,可不留钝边。

⑷根据自己的操纵技能,选择合适的线能量、焊接速度和操纵手法。

⑸使用短弧焊接,以增加熔透能力。

(2)未熔合:固体金属与填充金属之间(焊道与母材之间),或者填充金属之间(多道焊时的焊道之间或焊层之间)局部未完全熔化结合,或者在点焊(电阻焊)时母材与母材之间未完全熔合在一起,有时也常伴随夹渣存在。

原因分析造成未熔合的主要原因是焊接线能量小,焊接速度快或操纵手法不恰当。

防治措施⑴适当加大焊接电流,提高焊接线能量;⑵焊接速度适当,不克不及过快;⑶熟练操纵技能,焊条(枪)角度正确。

(3)气孔:在熔化焊接过程中,焊缝金属内的气体或外界侵入的气体在熔池金属冷却凝固前未来得及逸出而残留在焊缝金属内部或概况形成的空穴或孔隙,视其形态可分为单个气孔、链状气孔、密集气孔(包含蜂窝状气孔)等,特别是在电弧焊中,由于冶金过程进行时间很短,熔池金属很快凝固,冶金过程中发生的气体、液态金属吸收的气体,或者焊条的焊剂受潮而在高温下分解发生气体,甚至是焊接环境中的湿度太大也会在高温下分解出气体等等,这些气体来不及析出时就会形成气孔缺陷。

SMT常见不良分析

SMT常见不良原因分析一.锡球:1.印刷前,锡膏未充分回温解冻并搅拌均匀。

2.印刷后太久未回流,溶剂挥发,膏体变成干粉后掉到油墨上。

3.印刷太厚,元件下压后多余锡膏溢流。

时升温过快(SLOPE>3),引起爆沸。

5.贴片压力太大,下压使锡膏塌陷到油墨上。

6.环境影响:湿度过大,正常温度25+/-5,湿度40-60%,下雨时可达95%,需要抽湿。

7.焊盘开口外形不好,未做防锡珠处理。

8.锡膏活性不好,干的太快,或有太多颗粒小的锡粉。

9.锡膏在氧化环境中暴露过久,吸收空气中的水分。

10.预热不充分,加热太慢不均匀。

11.印刷偏移,使部分锡膏沾到PCB上。

12.刮刀速度过快,引起塌边不良,回流后导致产生锡球。

:锡球直径要求小于0.13MM,或600平方毫米小于5个.二、立碑:1.印刷不均匀或偏移太多,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

2.贴片偏移,引起两侧受力不均。

3.一端电极氧化,或电极尺寸差异太大,上锡性差,引起两端受力不均。

4.两端焊盘宽窄不同,导致亲和力不同。

5.锡膏印刷后放置过久,FLUX挥发过多而活性下降。

预热不足或不均,元件少的地方温度高,元件多的地方温度低,温度高的地方先熔融,焊锡形成的拉力大于锡膏对元件的粘接力,受力不均匀引起立碑。

三、短路太厚、变形严重,或STENCIL开孔有偏差,与PCB焊盘位置不符。

2.钢板未及时清洗。

3.刮刀压力设置不当或刮刀变形。

4.印刷压力过大,使印刷图形模糊。

5.回流183度时间过长,(标准为40-90S),或峰值温度过高。

6.来料不良,如IC引脚共面性不佳。

7.锡膏太稀,包括锡膏内金属或固体含量低,摇溶性低,锡膏容易榨开。

8.锡膏颗粒太大,助焊剂表面张力太小。

四、偏移:一).在REFLOW之前已经偏移:1.贴片精度不精确。

2.锡膏粘接性不够。

在进炉口有震动。

二).REFLOW过程中偏移:升温曲线和预热时间是否适当。

激光焊接锡膏不良原因分析

激光焊接锡膏不良原因分析SMT锡膏印刷过程中出现的不良现象主要有以下几种:锡膏坍塌锡膏覆盖区域不当锡膏短路锡膏偏位锡膏漏印锡膏边界不良锡膏刮坑或刮擦锡膏脏污模糊锡膏体积超标一、锡膏坍塌印刷后的锡膏不足以保持稳定形状而出现边缘垮塌并向焊盘外侧逐渐蔓延,在相邻焊盘之间形成连接。

这种现象如果不能及时纠正,回流后,焊接短路是一定会发生的。

原因分析刮刀压力过大,锡膏受到过度挤压,可能流入钢网与PCB之间的间隙,情况严重时,相邻焊盘的锡膏可能因此而连接起来而形成坍塌不良。

锡膏黏度太低,黏度是锡膏保持形状的关键参数,如果黏度过低,印刷后,锡膏边缘松散而出现垮塌现象,对于细间距元件就会形成锡膏短路问题。

金属含量太高,如果锡膏在钢网上放置太久或使用回收锡膏,锡膏中的稀释剂成分挥发,而金属含量不变,就可能出现黏度下降,出现坍塌现象。

焊料颗粒尺寸小,颗粒尺寸较小的锡膏,钢网下锡性较好,印刷后锡膏形状保持没有那么好,而且印刷时由于金属颗粒更容易在钢网下扩散而形成锡膏短路现象。

锡膏的吸湿性,如果空气湿度大或锡膏在空气暴露时间过长,都可能导致锡膏吸收空气中的水汽而稀化,黏度降低,锡膏不能保持形状而出现坍塌。

环境温度过高,锡膏中的助焊剂粘度会降低,印刷后将出现坍塌现象,而且,如果时间过长,锡膏中的稀释剂成分还会进一步挥发,反而粘度增加,导致印刷困难。

二、锡膏覆盖区域不当覆盖区域是指焊盘表面需要覆盖锡膏的区域,理论上这个区域的面积是与钢网开孔面积相当。

但实际上焊盘上的锡膏覆盖可能小于或大于钢网开孔。

当锡膏覆盖面积小于焊盘时可能导致少锡状况发生;反之则可能导致短路或多锡问题。

原因分析锡膏从钢网脱模不当,印刷参数如脱模速度影响,可能导致钢网脱模时,锡膏边缘不规则或夹杂在钢网孔内,导致锡膏溢出焊盘或焊盘裸露导致短路或少锡问题发生。

印刷过程中钢网上锡膏量不足,通常需要定期添加锡膏,如果钢网上锡膏量过度消耗,锡膏在孔内的填充就会减少,锡膏不能完全覆盖焊盘,导致少锡问题发生。

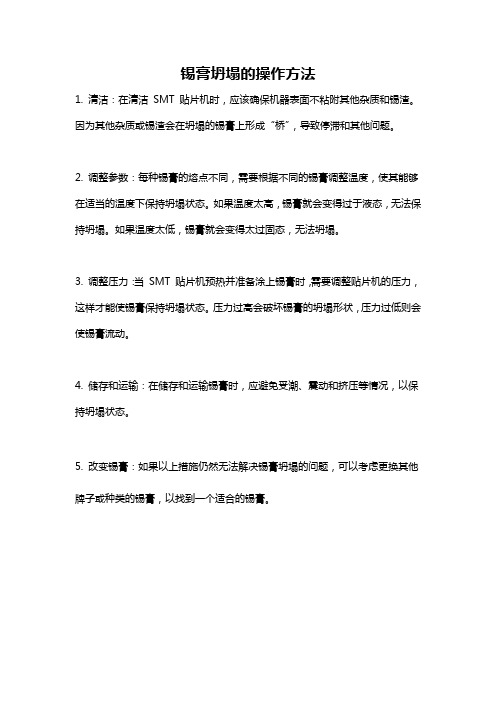

锡膏坍塌的操作方法

锡膏坍塌的操作方法

1. 清洁:在清洁SMT 贴片机时,应该确保机器表面不粘附其他杂质和锡渣。

因为其他杂质或锡渣会在坍塌的锡膏上形成“桥”,导致停滞和其他问题。

2. 调整参数:每种锡膏的熔点不同,需要根据不同的锡膏调整温度,使其能够在适当的温度下保持坍塌状态。

如果温度太高,锡膏就会变得过于液态,无法保持坍塌。

如果温度太低,锡膏就会变得太过固态,无法坍塌。

3. 调整压力:当SMT 贴片机预热并准备涂上锡膏时,需要调整贴片机的压力,这样才能使锡膏保持坍塌状态。

压力过高会破坏锡膏的坍塌形状,压力过低则会使锡膏流动。

4. 储存和运输:在储存和运输锡膏时,应避免受潮、震动和挤压等情况,以保持坍塌状态。

5. 改变锡膏:如果以上措施仍然无法解决锡膏坍塌的问题,可以考虑更换其他牌子或种类的锡膏,以找到一个适合的锡膏。

SMT常见的焊接缺陷生产原因及对策

2.清洗剂不好

1.换焊膏

2.换清洗剂

碑立

元件一端翘起

1. PCB及元件的可焊性

2.焊膏的选用

3.加热速度过快

4.焊盘设计不合理,以及受其它组件影响

1.解决可焊性

2.换焊膏

3.适当减低加热速度

4.改善PCB及焊盘设计

(Δ宽<10mil,Δ长<50m)

焊料的疲劳损坏

焊后测试良好,但经高低温循环后出现虚焊,是一种常见的隐性毛病.此时焊点内有气孔,锡层薄

元件端头未爬上锡

1.元件可焊性不好

2.再流炉温度未调好

3.焊膏的活性低

1.检测元件可焊性

2.调整炉温曲线

3.检测焊的活性

位移

元件偏移,严重时部分元件发生”冲浪”现象,片式R\C冲击到一处

1. PCB可焊性不好

2.元件可焊不好

3.焊膏活性差

1.解决PCB可焊性

2.解决元件可焊性

3.换焊膏

飞珠

元件四周出现小锡球

SMT常见的焊接缺陷生产原因及对策

缺陷种类

现象

引起因

对策

印刷性差

(塌落)

1.印刷图形不挺刮,图形四周浸流\互连

2.焊膏量不够

3.粘接力不够

1.焊锡膏品质下降,如粘度太低

2.环境温度太高

3.钢板质量差

1.换锡膏

2.改变环境温度

3.换钢板,或清洗

桥连

两个或多个引线互连

模板窗口大或焊膏过干

换模板或焊膏

虚焊

1.焊膏质量差

2.焊膏保管不当,混入水汽

3.焊接时升温过快

4.元件放置不准

1.换焊膏

2.正确使用焊膏

锡膏印刷连锡不良原因

锡膏印刷连锡不良原因一、锡膏印刷连锡不良原因锡膏印刷连锡不良可真是个让人头疼的问题呢,下面我就来和大家好好唠唠可能的原因。

1. 锡膏方面锡膏的黏度不合适。

如果锡膏太黏,在印刷过程中就不容易被刮刀刮开,容易造成连锡。

就像是胶水太稠了,很难均匀地涂抹开一样。

锡膏的金属含量有问题。

要是金属含量过高或者过低,可能会影响锡膏的印刷性能,导致连锡。

这就好比做饭时调料的比例不对,做出来的菜味道就不好。

锡膏中助焊剂的活性不足。

助焊剂在焊接过程中起着很重要的作用,如果活性不够,可能会使锡膏在印刷后不能很好地与焊点结合,从而产生连锡。

2. 印刷设备相关刮刀的压力不对。

压力过大时,锡膏可能会被过度挤压,导致连锡;压力过小呢,锡膏又不能被充分刮开,也容易出现连锡情况。

这就像我们写字的时候,用力过猛或者过轻,字都会写得不好看。

印刷模板的开口有问题。

开口如果不光滑、有毛刺或者尺寸不合适,锡膏在通过开口印刷到电路板上时就容易出现连锡。

这就好比一个模具,如果它本身有缺陷,做出来的东西肯定也不完美。

印刷设备的对位不准确。

如果印刷设备没有准确地将模板与电路板对位,锡膏就可能印到不该印的地方,造成连锡。

就像我们穿衣服,如果扣子和扣眼没对准,肯定会出问题。

3. 电路板因素电路板的焊盘设计不合理。

焊盘间距过小或者形状不规则,可能会使锡膏在印刷时容易连在一起。

这就像盖房子时,地基的布局不合理,房子就盖不好。

电路板表面的清洁度不够。

如果电路板表面有油污、灰尘等杂质,会影响锡膏与焊盘的结合,进而导致连锡。

这就像我们在干净的墙上贴纸很容易,在脏墙上就很难贴好一样。

4. 环境因素印刷环境的温度和湿度不合适。

温度过高或者过低,湿度太大或者太小,都可能影响锡膏的性能,导致连锡。

就像我们人在不同的天气里感觉不一样,锡膏在不同的环境下性能也会变化。

印刷环境中的灰尘太多。

灰尘可能会混入锡膏中,或者落在电路板上,影响锡膏的印刷质量,造成连锡。

这就像在面粉里混入沙子,肯定会影响面食的口感一样。

SMT再流焊接中常见的焊接缺陷分析与预防对策

SMT再流焊接中常见的焊接缺陷分析与预防对策1. 过焊/少焊(Solder Bridging/Solder Skipping)分析:过焊指焊膏过多或焊膏粘度较小,导致邻近焊盘之间形成导电焊锡桥;少焊指焊膏量不足,导致焊点形成不完整。

预防对策:-确保焊膏的质量和打胶的均匀性,避免使用老化或质量不合格的焊膏。

-控制好焊膏的粘度,避免过度涂覆。

-尽量采用优化的焊膏排布和设计,避免过于接近的焊盘。

-确保焊膏与组装板之间的接触良好。

2. 焊盘塌陷(Solder Joint Sinking)分析:焊盘塌陷指焊盘上的焊点内部发生塌陷,导致焊点的可靠性和稳定性下降。

预防对策:-通过优化焊盘的设计和尺寸,确保焊点良好的支持和附着力。

-控制焊膏的浓度和粘度,使得焊膏在热冷循环过程中不易变形。

-控制好传热过程,避免过高温度导致焊点塌陷。

3. 焊点开裂(Solder Joint Cracking)分析:焊点开裂指焊点或焊盘与焊线之间的脆性断裂,可能由温度变化、机械应力等引起。

预防对策:-控制好焊接温度曲线,避免温度变化过大。

-优化焊接速度和预热时间,避免焊接速度过快或预热时间过短导致焊点开裂。

-选择合适的焊锡合金和焊线,使焊点具有良好的连接性和可靠性。

4. 焊盘磨损(Solder Pad Wear)分析:焊盘磨损指焊盘表面的金属层被磨损,通常由于机械压力、长时间摩擦等因素引起。

预防对策:-采用耐磨耐腐蚀的材料制作焊盘,提高其耐磨损性能。

-控制好焊接速度和压力,避免过高的机械压力导致焊盘磨损。

-定期更换或维护焊盘,避免使用过度磨损的焊盘。

总之,对于SMT再流焊接中常见的焊接缺陷,我们可以通过优化焊膏和焊盘的设计、控制好焊接温度和速度、选择合适的焊锡合金和焊线等方式来预防。

此外,人员的操作技能和设备的维护保养也是保证焊接质量的重要因素。

通过对焊接缺陷的分析和对策的合理应用,可以提高产品的焊接质量和可靠性。

锡膏印刷中的常见问题及解决方案-双智利

深圳市双智利科技有限公司锡膏印刷中的常见问题及解决方案-双智利一.漏印:锡膏未印上大于PAD面积的25%。

1.网孔堵塞或部分锡膏粘在钢网底部清洁钢网底部,减慢脱模速度。

2.钢网上缺少锡膏或刮刀宽度方向锡膏不均匀。

添加锡膏使锡膏在刮刀宽度方向均匀。

3.锡膏粘度太大,印刷性不好。

添加溶剂(要求锡膏厂商提供),选择粘度合适的锡膏。

4.锡膏中有较大尺寸合金粉末颗粒。

更换锡膏,选择金属颗粒大小一致的锡膏5.锡膏流动性不好减慢印刷速度,适当增加刮刀延时,使刮刀上的锡膏充分填充到网孔里。

6.钢网开孔方式、形状设计不完善,导致印刷脱模不良修改开孔方式、形状设计7.刮刀磨损更换新刮刀二.塌陷:图形坍塌,锡膏向四边塌落,超出焊盘面积的25%造成锡膏图形粘连1.刮刀压力过大调整刮刀压力2.PCB定位不稳定重新固定PCB3.锡膏粘度或合金粉末含量太低触变性不好换锡膏,选择合适粘度的锡膏三.锡膏太薄:锡膏的厚度是由钢网决定的0.15mm的钢网控制在0.13mm-0.18mm左右1.钢网厚度不符合要求(太薄)选择厚度合适的钢网2.刮刀压力太大调整刮刀压力3.印刷速度太快减慢印刷速度或增加印刷次数3.锡膏流动性差选择颗粒度和粘度合适的锡膏四.锡膏厚度不一致:成型不良锡膏表面不平行1.钢网与PCB不平行调整钢网与PCB的相对位置,效正PCB定位工作台的水平。

2.锡膏搅拌不均匀,使得颗粒度不一致印刷前充分搅拌锡膏,使得颗粒度一致五.拉尖:PAD上的锡膏成小丘状1.锡膏粘度大添加稀释剂(要求厂商提供),选择合适粘度的锡膏2.钢网与PCB的间隔太大调整钢网与PCB的间隔3.脱模速度过快调整钢网脱模速度4.钢网开孔方式、形状设计不完善,导致印刷脱模不良修改开孔方式、形状设计六.桥连:相邻PAD上的锡膏图形连在一起1.钢网底部不干净有异物清洁钢网底部2.印刷次数多修改机器参数减少印刷次数3.刮刀压力太大调整刮刀压力七.成型模糊:锡膏边缘不平整,表面上有毛刺1.锡膏粘度偏低更换锡膏选择粘度合适的锡膏2.钢网孔壁粗糙钢网验收前用100倍带电源的放大镜检查钢网孔壁的抛光程度3.PAD上的镀层太厚,热风整平不良,产生凹凸不平。

锡膏空洞解决方法

锡膏空洞解决方法Document serial number [KK89K-LLS98YT-SS8CB-SSUT-SST108]锡膏在使用量控制不当时很容易出现焊点空洞的现象,少虽:的空洞的出现对焊点不会造成太大影响,大星岀现就会影响到焊点可靠性,锡膏焊点空洞的产生的原因是什么呢?锡膏产生焊点空洞原因:1.中助焊剂比例偏大,难以在焊点凝固之前完全逸岀;2.预热温度偏低,助焊剂中的溶剂难以完全挥发,停留在焊点内部就会造成填充空洞现象:3.无铅回流焊锡合金凝固时一般存在有4%的体积收缩,如果最后凝固区域位于焊点内部也会产生空洞;4.操作过程中沾染的有机物同样会产生空洞现象:5.焊接时间过短,气体逸岀的时间不够同样会产生填充空洞:锡膏产生焊点空洞预防措施:1.调整工艺参数,控制好预热温度以及焊接条件:2.中助焊剂的比例要适当:3.避免操作过程中的污染情况发生。

关于空洞产生的原因,根据现在的分析都认为是助焊剂没有完全挥发导致的,我想这里而可能存在分析的误区。

1:增加浸泡时间可以解决这个问题,但不是唯一的办法,例如烘烤PCB,烘烤零件也可以解决此问题。

(工作经脸)所以可以得岀结论不仅仅是助焊剂发生了问题«2:我们锡膏使用工艺流程是否严格要求,PCB储存过程有没有受潮。

(现在的我们的PCB包装内只有干燥剂并没有湿度卡,也就是说即使PCB受潮了,我们也不能确认出来)在根据我们现在的的品质质量来说,有些机种存在空焊,焊盘氧化,炉后产生的润湿不良。

可以得出结论PCB受潮也是有可能的造成空焊现象。

3:锡膏的解冻时间不够,搅拌时间不够,现在上线的锡膏都没有手动进行搅拌。

在采用了机器搅拌。

4:焊接过程中的浸泡时间不够。

5:锡膏在钢网上暴蕊时间长了容易变硬和氧化。

(这是因为助焊剂中的溶剂容易挥发;这是溶剂的低分子结构特性决定的)6:锡膏存放不好或者质量不好内含有氧化物。

所以:归根结底都是因为在焊接过程中产生了较多的气化,都知道物料储存方面没有做好时,零件容易氧化,锡膏在钢网上集露时间长了容易变砍和氧化,这是因为助焊剂中的溶剂容易挥发:这是溶剂的低分子结构特性决左的,溶剂的减少从而弱化了松香和活化剂的作用,任预热过程中,助焊剂中的活化剂和松香没有那么容易挥发,这是很难说的,活化剂的熔点在80到200度左右(具体熔点看不同的成分决左),而松香的熔点更高,松香是髙分子有机物,而且不是纯净物,主要成分是abieticacidC19H29C00H,它更不可能挥发,那么到底是什么导致void的呢?是氧化物!前而说过,MSD不好会产生氧化物,锡膏存放不好或者质量不好会存在氧化物,reflow中,发生氧化还原反应太多了,从而生成了较多的气体,而太短的浸泡时间会导致助焊剂的活性没有完全释放,也会导致同样的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锡膏出现焊接缺陷是什么原因出现焊锡缺陷等问题原因及解决:1、锡膏在冰箱存放的时间最好不要超过一个月,2、锡膏开封后,最好在当天内一次用完,超过时间使用期的焊膏绝对不能使用。

从漏版上刮回的焊膏也应密封冷藏。

3、锡膏使用前解冻四个小时以上再搅拌,应至少用搅拌机或手工搅拌5分钟4、锡膏放到钢网上的时候,尽量放使用的锡膏克数,不要超太多,放够用的克数就行,放太多或使用太久锡膏会出现虚焊,焊接不良等现象5、每隔一个小时要加放新的锡膏到钢网上6、钢网上的线路板最好在半个小时内过炉,不应放太久未过炉,超过时间会氧化7、焊点工艺一定要按锡膏的炉温表调好8、含BI的锡膏焊点是最脆弱的,受到一定的推力就会出现脱落现象,如果线路板能耐得了高温,最好不要选择BI无素锡膏9、线路板焊板上的铜的氧化标准跟锡膏的使用有关系,铜氧化标准起标的话,会影响锡膏的氧化速度SINOSMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析SINOSMT用焊锡膏知识介绍及其使用过程中常见问题之原因分析夏杰一、SINO焊锡膏的主要成份及特性大致讲来,焊锡膏的成份可分成两个大的部分,即助焊剂和焊料粉(FLUX &SOLDER POWDER)。

(一)、助焊剂的主要成份及其作用:A、活化剂(ACTIV ATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、SINO焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中SINOSMT相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

B、各种锡膏中锡粉与助焊剂的比例也不尽相同,选择锡膏时,应根据所生产产品、生产工艺、焊接元器件的精密程度以及对焊接效果的要求等方面,去选择不同的锡膏;B-1、根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”SINOSMT中相关规定,“焊膏中合金粉末百分(质量)含量应为65%-96%,合金粉末百分(质量)含量的实测值与订货单预定值偏差不大于±1%”;通常在实际的使用中,所选用锡膏其锡粉含量大约在90%左右,即锡粉与助焊剂的比例大致为90:10;B-2、普通的印刷制式工艺多选用锡粉含量在%的锡膏;B-3、当使用针头点注式工艺时,多选用锡粉含量在84-87%的锡膏;B-4、回流焊要求器件管脚焊接牢固、焊点饱满、光滑并在器件(阻容器件)端头高度方向上有1/3至2/3高度焊料爬升,而焊锡膏中金属合金的含量,对回流焊焊后焊料厚度(即焊点的饱满程度)有一定的影响;为了证实这种问题的存在,有关专家曾做过相关的实验,现摘抄其最终实验结果如下表供参考:金属含量(%)湿焊膏厚度(IN)回流焊的焊料厚度(IN)90858075从上表看出,随着金属含量减少,回流焊后焊料的厚度减少,为了满足对焊点的焊锡量的要求,通常选用85%~92%含量的焊膏。

C、锡粉的“低氧化度”也是非常重要的一个品质要求,这也是锡粉在生产或保管过程中应该注意的一个问题;如果不注意这个问题,用氧化度较高的锡粉做出的焊锡膏,将在焊接过程中严重影响焊接的品质。

二、锡膏的分类方式及选择标准一般情况下,首先选择焊锡膏大类,再根据合金组成、颗粒度、粘度等指标来选择。

(一)、分类方式:A、普通松香清洗型[分RA(ROSIN ACTIV ATED )及RMA(ROSIN MILDLY ACTIV ATED)]:此种类型锡膏在焊接过程中表现出较好“上锡速度”并能保证良好的“焊接效果”;在焊接工作完成后,PCB表面松香残留相对较多,可用适当清洗剂清洗,清洗后板面光洁无残留,保证了清洗后的板面具有良好的绝缘阻抗,并能通过各种电气性能的技术检测;B、免清洗型焊锡膏[NC(NO CLEAN)]:此种锡膏焊接完成后,PCB板面较为光洁、残留少,可通过各种电气性能技术检测,不需要再次清洗,在保证焊接品质的同时缩短了生产流程,加快了生产进度;C、水溶性锡膏[WMA(WATER SOLUBLE PASTES)]:早期生产的锡膏因技术上的原因,PCB板面残留普遍过多,电气性能不够理想,严重影响了产品品质;当时多用CFC清洗剂来清洗,因CFC对环保不利,许多国家已禁用;为了适应市场的需求,应运产生了水溶性焊锡膏,此种锡膏焊接工作完成后它的残留物可用水清洗干净,既降低了客户的生产成本,又符合环保的要求。

(二)、选择标准:1、合金组份:一般情况下,选择Sn63/Pb37焊料合金组份即可满足焊接要求;对于有银(Ag)或钯(Pd)镀层器件的焊接,一般选择合金组份为Sn62/Pb36/Ag2的焊锡膏;对于有不耐热冲击器件的pcb焊接选择含Bi的焊粉。

2、锡膏的粘度(VISCOSITY):在SMT的工作流程中,因为从印刷(或点注)完锡膏并贴上元件,到送入回流焊加热制程,中间有一个移动、放置或搬运PCB的过程;在这个过程中为了保证已印刷好(或点好)的焊膏不变形、已贴在PCB焊膏上的元件不移位,所以要求锡膏在PCB进入回流焊加热之前,应有良好的粘性及保持时间。

A、对于SINO锡膏的粘性程度指标(即粘度)常用“Pa•S”为单位来表示;其中200-600Pa•S的锡膏比较适合用于针式点注制式或自动化程度较高的生产工艺设备;印刷工艺要求锡膏的粘度相对较高,所以用于印刷工艺的锡膏其粘度一般在600-1200 Pa•S左右,适用于手工或机械印刷;B、高粘度的锡膏具有焊点成桩型效果好等特点,较适于细间距印刷;而低粘度的锡膏在印刷时具有较快下落、工具免洗刷、省时等特点;C、锡膏粘度的另一特点是:其粘度会随着对锡膏的搅拌而改变,在搅拌时其粘度会有所降低;当停止搅拌时略微静置后,其粘度会回复原状;这一点对于如何选择不同粘度的锡膏有着极为重要的作用。

另外,锡膏的粘度和温度有很大的关系,在通常状况下,其粘度将会随着温度的升高而逐渐降低。

3、目数(MESH):在国内焊锡膏生产厂商包括SINOSMT多用锡粉的“颗粒度”来对不同锡膏进行分类,而很多国外厂商千住等或进口焊锡膏多用“目数(MESH)”的概念来进行不同锡膏的分类。

目数(MESH)基本概念是指筛网每一平方英寸面积上的网孔数;在实际锡粉生产过程中,大多用几层不同网眼的筛网来收集锡粉,因每层筛网的网眼大小不同,所以透过每层网眼的锡粉其颗粒度也不尽相同,最后收集到的锡粉颗粒,其颗粒度也是一个区域值;A、从以上概念来看,锡膏目数指标越大,该锡膏中锡粉的颗粒直径就越小;而当目数越小时,就表示锡膏中锡粉的颗粒越大;参考下表对照:目数(MESH)200 250 325 500 625颗粒度(μm)75 63 45 25 20B、如果锡膏的使用厂商按锡膏的目数指标选择SINO锡膏时,应根据PCB上距离最小的焊点之间的间距来确定:如果有较大间距时,可选择目数较小的锡膏,反之即当各焊点间的间距较小时,就应当选择目数较大的锡膏;一般选择颗粒度直径约为模板开口的1/5以内。

三,使用鑫诺锡膏应注意的问题(一)、焊锡膏的保存要求:焊膏的保存应该以密封形态存放在恒温、恒湿的冷柜内,保存温度为0℃~10℃,如温度过高,焊膏中的合金粉未和焊剂起化学反应后,使粘度、活性降低影响其性能;如温度过低,焊剂中的树脂会产生结晶现象,使焊膏形态变坏。

在保管过程中,更重要的一点是应注意保持“恒温”这样一个问题,如果在较短的时间内,使锡膏不断地从各种环境下反复出现不同的温度变化,同样会使焊锡膏中焊剂性能产生变化,从而影响焊锡膏的焊接品质。

(二)、使用前的要求:SINO焊膏从冷柜(或冰箱)中取出时,应在其密封状态下,待其回到室温后再开封,约为2-3小时;如果刚从冷柜中取出就开封,存在的温差会使焊膏结露、凝成水份,这样会导致在回流焊时产生焊锡珠;但也不可用加热的方法使焊锡膏回到室温,急速的升温会使焊膏中焊剂的性能变坏,从而影响焊接效果。

这也是锡膏使用厂商在使用过程中应该注意的一个问题。

(三)、使用时的注意事项:1、刮刀压力:保证印出焊点边缘清晰、表面平整、厚度适宜;2、刮刀速度:保证焊膏相对于刮刀子为滚动而非滑动,一般情况下,10-20mm/s 为宜;3、印刷方式:以接触式印刷为宜;另外,在使用时要对焊膏充分搅拌,再按印刷设定量加到印刷网板上,采用点注工艺的,还须调整好点注量。

在长时间的印刷情况下,因焊膏中溶剂的挥发,会影响到印刷时锡膏的脱模性能,因此对存放鑫诺焊锡膏的容器不可重复使用(只可一次性使用),印刷后网板上所剩的焊锡膏,应用其它清洁容器装存保管,下次再用时,应先检查所剩锡膏中有无结块或凝固状况,如果过分干燥,应添加供应商提供的锡膏稀释剂调稀后再用。

操作人员作业时,要注意避免焊膏与皮肤直接接触。

另外,印刷完成的基板,应当天完成焊接。

(四)、工作环境要求:焊锡膏工作场所最佳状况为:温度20~25℃,相对湿度50~70%,洁净、无尘、防静电。

四、回流曲线的调节回流焊的目的:使表贴电子元器件(SMD)与PCB正确而可靠地焊接在一起;工艺原理:当焊料、元件与PCB的温度达到焊料熔点温度以上时,焊料熔化,填充元件与PCB间的间隙,然后随着冷却、焊料凝固,形成焊接接头;工艺流程:1、第一升温区(预热区)升温的目的:是将焊锡膏、PCB及元器件的温度从室温提升到预定的预热温度;预热温度是一低于焊料熔点的温度。