太钢不锈钢退火酸洗处理线自动控制系统

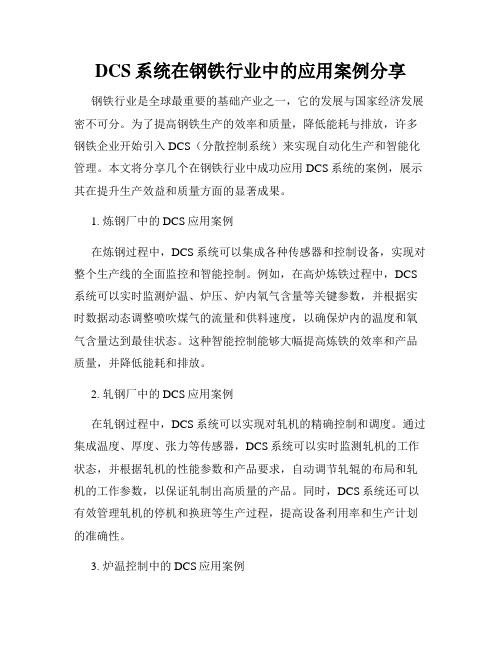

DCS系统在钢铁行业中的应用案例分享

DCS系统在钢铁行业中的应用案例分享钢铁行业是全球最重要的基础产业之一,它的发展与国家经济发展密不可分。

为了提高钢铁生产的效率和质量,降低能耗与排放,许多钢铁企业开始引入DCS(分散控制系统)来实现自动化生产和智能化管理。

本文将分享几个在钢铁行业中成功应用DCS系统的案例,展示其在提升生产效益和质量方面的显著成果。

1. 炼钢厂中的DCS应用案例在炼钢过程中,DCS系统可以集成各种传感器和控制设备,实现对整个生产线的全面监控和智能控制。

例如,在高炉炼铁过程中,DCS 系统可以实时监测炉温、炉压、炉内氧气含量等关键参数,并根据实时数据动态调整喷吹煤气的流量和供料速度,以确保炉内的温度和氧气含量达到最佳状态。

这种智能控制能够大幅提高炼铁的效率和产品质量,并降低能耗和排放。

2. 轧钢厂中的DCS应用案例在轧钢过程中,DCS系统可以实现对轧机的精确控制和调度。

通过集成温度、厚度、张力等传感器,DCS系统可以实时监测轧机的工作状态,并根据轧机的性能参数和产品要求,自动调节轧辊的布局和轧机的工作参数,以保证轧制出高质量的产品。

同时,DCS系统还可以有效管理轧机的停机和换班等生产过程,提高设备利用率和生产计划的准确性。

3. 炉温控制中的DCS应用案例炉温是钢铁生产中非常重要的参数,它直接影响到钢材的质量和生产效益。

DCS系统在炉温控制中的应用可以帮助钢铁企业实现更加精确和稳定的温度控制。

通过采集炉温数据和环境数据,DCS系统可以根据事先设定的温度曲线,自动调节燃烧系统、送风系统等设备的工作参数,以实现最佳的炉温控制效果。

这种智能化控制不仅提高了产品的一致性和质量稳定性,还减少了人工干预和能耗浪费。

总结:DCS系统在钢铁行业中的应用案例丰富多样,从炼钢到轧钢,从生产线的控制到炉温的调节,都能发挥重要作用。

通过引入DCS系统,钢铁企业可以实现生产过程的智能化和自动化,提高生产效率,降低能耗和排放,提升产品质量稳定性和一致性。

不锈钢退火酸洗线引带断裂原因分析及防控措施

不锈钢退火酸洗线引带断裂原因分析及防控措施吴月龙【摘要】针对不锈钢退火酸洗线发生引带断裂事故,对断裂试样进行宏观检测、化学成分检测、金相分析和扫描电镜分析,发现J4侧因奥氏体晶界析出的铁素体相和出现沿晶裂纹是断带的根本原因,并提出了相应的防控措施。

%Regarding to band breakage accident of stainless steel annealing and pickling line , a series of measures have been conducted , such as macro inspection , chemical composition test , metallurgical analysis and SEM analysis . It was found that ferrite phase separated from austenite crystal boundary at the side of J 4 and crack along crystal were main cause of failure and relevant prevention measures have been put forward .【期刊名称】《中国重型装备》【年(卷),期】2014(000)003【总页数】3页(P28-30)【关键词】不锈钢;退火酸洗;纵向裂纹;张力控制【作者】吴月龙【作者单位】山东泰山钢铁集团有限公司,山东271100【正文语种】中文【中图分类】TF764+.1某公司不锈钢热退火酸洗线为连续生产线,生产时相邻两卷钢带用焊机焊接,每个生产周期最后一卷钢带开卷完毕后需在带尾焊接引带,生产结束后引带铺设在生产线上,下次生产时在引带带尾焊接第一卷正品,引带可重复使用,这样可大大节约生产准备时间和成本。

在一次生产准备过程中,引带在退火炉中发生断裂事故,为查找引带断裂原因,将退火炉降温取出断裂试样进行相关检测。

冶金行业自动化控制系统解决方案

冶金行业自动化控制系统解决方案冶金行业的自动化控制系统是指通过计算机技术、通讯技术、控制技术等将冶金生产过程中的各个环节进行集成和优化,从而提高生产效率、降低成本、提高产品质量和可靠性的技术手段。

下面将提供一个1200字以上的冶金行业自动化控制系统解决方案。

冶金行业的自动化控制系统解决方案主要包括以下几个方面:1.生产过程的优化控制:通过对冶金生产过程中的各个环节进行监控和管理,实现生产参数的自动调节和优化。

例如,在高炉炼铁过程中,可以通过自动化控制系统对原料的投入、温度、氧气含量等参数进行实时监测和调节,以保持炉内的最佳工艺状态,提高冶金过程的效率和质量。

2.能源管理系统:冶金行业是一个能源消耗较大的行业,因此合理利用和管理能源对于提高生产效率至关重要。

通过自动化控制系统可以对冶金生产过程中的能源消耗进行实时监测和管理,并通过数据分析和优化算法提供相应的节能方案。

例如,在钢铁炼钢过程中,可以通过自动化控制系统对炉温、电力消耗、燃料消耗等参数进行实时监测和分析,以实现能源的最优利用。

3.质量控制系统:冶金产品的质量对于企业的竞争力和市场地位至关重要。

通过自动化控制系统可以实现对冶金产品生产过程中的各项指标进行实时监测和控制,确保产品质量的稳定和一致性。

例如,在铸造过程中,可以通过自动化控制系统对铸型温度、冷却速度等参数进行实时监测和控制,以保证铸件的质量。

4.安全监控系统:冶金行业是一个高温、高压、有毒有害的生产环境,安全生产至关重要。

自动化控制系统可以实现对冶金生产过程中的各项安全指标进行实时监测和报警,并对危险环境和设备进行监控和管理。

例如,在高炉炼铁过程中,可以通过自动化控制系统实时监测炉压、炉温等参数,并在出现异常情况时自动报警和采取相应的安全措施。

5.远程监控和管理系统:冶金生产通常分布在较大的区域范围内,通过自动化控制系统可以实现对各个分散的生产设备和生产线进行远程监控和管理。

例如,通过远程控制中心可以对距离较远的生产设备进行远程操作和调节,提高运行效率和管理水平。

钢铁冶炼自动化控制系统研究与应用

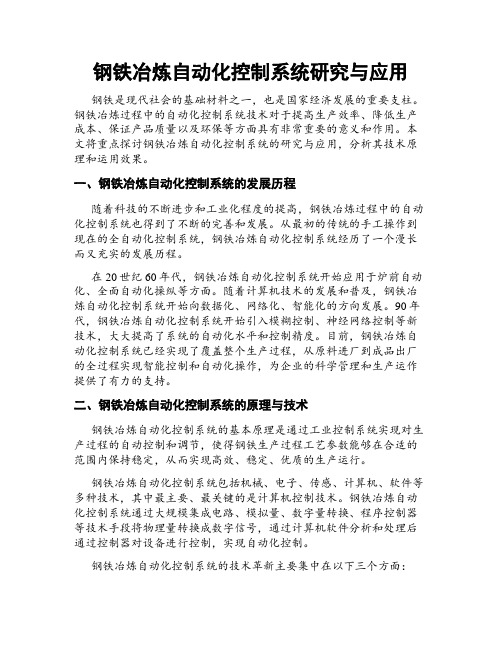

钢铁冶炼自动化控制系统研究与应用钢铁是现代社会的基础材料之一,也是国家经济发展的重要支柱。

钢铁冶炼过程中的自动化控制系统技术对于提高生产效率、降低生产成本、保证产品质量以及环保等方面具有非常重要的意义和作用。

本文将重点探讨钢铁冶炼自动化控制系统的研究与应用,分析其技术原理和运用效果。

一、钢铁冶炼自动化控制系统的发展历程随着科技的不断进步和工业化程度的提高,钢铁冶炼过程中的自动化控制系统也得到了不断的完善和发展。

从最初的传统的手工操作到现在的全自动化控制系统,钢铁冶炼自动化控制系统经历了一个漫长而又充实的发展历程。

在20世纪60年代,钢铁冶炼自动化控制系统开始应用于炉前自动化、全面自动化操纵等方面。

随着计算机技术的发展和普及,钢铁冶炼自动化控制系统开始向数据化、网络化、智能化的方向发展。

90年代,钢铁冶炼自动化控制系统开始引入模糊控制、神经网络控制等新技术,大大提高了系统的自动化水平和控制精度。

目前,钢铁冶炼自动化控制系统已经实现了覆盖整个生产过程,从原料进厂到成品出厂的全过程实现智能控制和自动化操作,为企业的科学管理和生产运作提供了有力的支持。

二、钢铁冶炼自动化控制系统的原理与技术钢铁冶炼自动化控制系统的基本原理是通过工业控制系统实现对生产过程的自动控制和调节,使得钢铁生产过程工艺参数能够在合适的范围内保持稳定,从而实现高效、稳定、优质的生产运行。

钢铁冶炼自动化控制系统包括机械、电子、传感、计算机、软件等多种技术,其中最主要、最关键的是计算机控制技术。

钢铁冶炼自动化控制系统通过大规模集成电路、模拟量、数字量转换、程序控制器等技术手段将物理量转换成数字信号,通过计算机软件分析和处理后通过控制器对设备进行控制,实现自动化控制。

钢铁冶炼自动化控制系统的技术革新主要集中在以下三个方面:(1)生产线的自动化控制生产线的自动化控制意味着整个生产过程变得更加清晰、高效,生产效率和生产质量得到了有效提升。

自动化控制技术主要包括PLC控制技术、数字逻辑控制技术、信息化控制技术、云计算技术、物联网技术等。

浅析酸净化系统在冷轧废酸处理中的应用

废酸进行处理。介绍 了酸净化 系统的主要技术指标和酸洗过程的工艺原理 , 论述 了酸 净化 系统 中的冷却系统 、 介质过滤 系统 、 酸净化 系统等设 备。

关键词 : 不锈 钢 冷 轧 ; 酸净 化 系统 ; 酸 处 理 ; 废 工艺 流 程 中图 分 类 号 : 7 7 X 5 文 献标 识 码 : A

的废酸进行 了净 化 、 回收 , 并得 以重新 利用 , 不但降低 了生 产成

本, 改善 了生产线的工作环境 , 而且还减少 了混酸 酸液浓度的波

动 , 高 了 钢带 表 面 的 质量 。 提

性 。反 应过程 巾的混酸酸 液与基体金属 中的 F 、 r e C 等元 素生成 金属盐 ; 酸液中随着金属离子 浓度的增 加 , 混酸酸液 中的 自由活 性离子减少 , 酸洗效果也 会持续 下降 , 进而影响钢带表 面的酸洗 质量 。反应过程 中产生的金属污泥极易凝结 , 不但造成动力系统 中循环泵及输送管道 的堵塞 ,而且产生的废酸污 泥对城市 的水 资 源造成严重污染 [ , 以对酸洗过 程 中产生 的废酸进行处 理 1所 j

太 原钢铁集 团有 限公 司是全球最 大的不锈 钢生产 基地 , 其

生产的不锈 钢产 品需要进行原料与成品 的退 火酸洗。在不锈钢

退 火 酸 洗 线 中 , 常要 通 过 混 酸 ( FHN 酸 洗 , 掉 带 钢 表 面 通 H/ O) 去 的 氧 化 铁 皮 、 铬 层 , 对 带 钢 表 面 进 行钝 化 , 高 钢 板 的 耐 蚀 贫 并 提

第一作 者简 介 : 吴 涛 , ,94年 1 生 ,94年毕业 于 女 16 月 18

依据上述对构件的适修性评级 , 综合考虑 , 将现有结构 的上 部承重结 构综 合评级为 D ’ 即鉴定对 象 已严重 残损 , f, 适修性很

[宝典]不锈钢退火酸洗线介绍

![[宝典]不锈钢退火酸洗线介绍](https://img.taocdn.com/s3/m/45084b23f90f76c660371aab.png)

[宝典]不锈钢退火酸洗线介绍不锈钢退火酸洗线介绍为了降低加工成本、提高生产能力及产品质量,同时也为了提高能源效率及环境适应能力,不少不锈钢带钢生产厂家纷纷引进当今世界最先进的退火酸洗技术、设备,以改建或扩建自己的退火酸洗处理线。

随之而来的问题是,怎样更加合理地在原厂房内布置新的处理线,既保证生产工艺合理、顺畅,又占地面积少。

下面重点介绍2003年6月投产的世界上著名的不锈钢板材生产厂——蒂森克虏伯尼洛斯塔(TKN)克里菲尔德厂(Krefeld)3号冷轧带钢处理线及2003年4月投产的浦项3号新退火酸洗线。

1 1KN 3号不锈钢冷轧带钢处理线(KL3)KL3不锈钢冷轧带钢处理线是当今世界同类设备中最先进的,尤其在产品质量、能源效率和环境适应性方面都很优秀。

这条生产线由安最时集团下属几个公司供货:主要设备供货商是森德维克公司,部分是奥地利的安最时集团(带钢清洗和酸洗段)及荷兰的鹿特丹Thermtec公司(退火炉和雾化空气冷却段)州尔斯通公司提供电气设备。

KL 3冷轧带钢处理线处理冷轧不锈钢带钢包括AISl300系列(80,)和400系列(20,)不钢。

这条线最主要的能力参数汇总于表1中。

表1 1KN的3号冷轧带钢处理线技术参数带钢宽度/mm 600~1380带钢厚度/mm 0.2—2.0带钢速度/m.min-1 100(最大)钢卷重量/t 30(最大)钢卷直径/mm 2500(最大)处理线生产能力/t.h-1 40(奥氏体4301) 28(铁素体4016) 退火炉温度/? 1240(最高)退火炉的TV值 68m/(最小带钢厚度3mm)1.1 在很小占地面积上实现的现代化技术由于场地条件的限制,这条处理线设计得常紧凑。

为了保证总的技术水平,处理线设备列成4层,总长度仅仅220m。

?在最底层,带钢从两个开卷机之一交替送进处理线,开卷机配置有5辊矫直机和切头剪。

带钢头尾在预重叠电阻焊焊机上进行焊接,这就允许带钢厚度最大相差30,,焊缝强度高于母材强度90,。

自动控制在钢铁生产中的应用

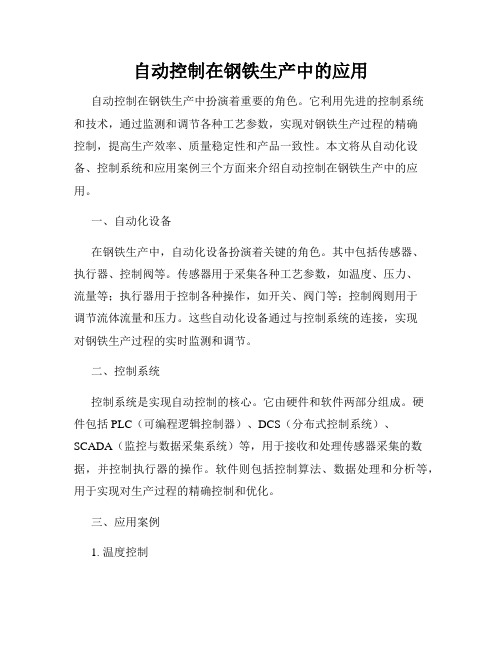

自动控制在钢铁生产中的应用自动控制在钢铁生产中扮演着重要的角色。

它利用先进的控制系统和技术,通过监测和调节各种工艺参数,实现对钢铁生产过程的精确控制,提高生产效率、质量稳定性和产品一致性。

本文将从自动化设备、控制系统和应用案例三个方面来介绍自动控制在钢铁生产中的应用。

一、自动化设备在钢铁生产中,自动化设备扮演着关键的角色。

其中包括传感器、执行器、控制阀等。

传感器用于采集各种工艺参数,如温度、压力、流量等;执行器用于控制各种操作,如开关、阀门等;控制阀则用于调节流体流量和压力。

这些自动化设备通过与控制系统的连接,实现对钢铁生产过程的实时监测和调节。

二、控制系统控制系统是实现自动控制的核心。

它由硬件和软件两部分组成。

硬件包括PLC(可编程逻辑控制器)、DCS(分布式控制系统)、SCADA(监控与数据采集系统)等,用于接收和处理传感器采集的数据,并控制执行器的操作。

软件则包括控制算法、数据处理和分析等,用于实现对生产过程的精确控制和优化。

三、应用案例1. 温度控制钢铁生产中,温度是一个重要的工艺参数。

通过自动控制系统,可以实现对高炉、炼钢炉、连铸机等各个环节的温度进行精确控制。

例如,在高炉冶炼过程中,自动控制系统可以通过调节风口开度、喷煤量等参数,控制高炉内部的燃烧温度,保持炉温稳定,并提高炉内矿石的还原效率。

2. 压力控制钢铁生产中,压力也是一个关键的工艺参数。

通过自动控制系统,可以实现对转炉、连铸机、加压设备等的压力进行精确控制。

例如,在连铸过程中,自动控制系统可以通过调节结晶器的水流量、结晶速度等参数,控制连铸机的凝固压力,提高连铸效率和钢坯成形质量。

3. 流量控制钢铁生产中,流量控制是一个重要的环节。

通过自动控制系统,可以实现对各个工艺环节的液体和气体流量进行精确调节。

例如,在除尘器中,自动控制系统可以通过调节风机的转速、阀门的开关等参数,控制烟气的流速和流量,保证除尘效果和生产环境的清洁。

结论自动控制在钢铁生产中发挥着重要的作用。

不锈钢冷轧生产工艺经典实用

几个关注点

• 轧辊参数 • 轧辊配对 • 砂轮型号 • 磨削也配制 • 轧辊探伤 • 轧辊周期管理

不锈钢冷轧生产工艺

(三)、精整

• 精整是不锈钢生产的后部工序。产品的 尺寸规格和质量能否满足用户要求,精 整有很大作用。通常不锈钢精整包括平 整、矫直、纵切、横切等工序。由于平 整的特殊性,它既可说是精整,又可说 是最后一道冷轧。

不锈钢冷轧生产工艺

• 冷轧后不锈钢的退火,都是通过再结晶 消除加工硬化而达到软化目的。除此之 外,奥氏体不锈钢还要使冷轧时产生的 形变马氏体转变为奥氏体,因此都用 APC、 BA L这样的连续炉退火。

● 固溶处理:加热到1000--1150℃之间碳 化物溶解,快速冷却使其形成稳定的奥 氏体组织。

• 奥氏体不能用罩式炉,铁素体用罩式炉 质量难保证。

不锈钢冷轧生产工艺

2、纵切分条

• 当带钢成卷交货时,要在纵切机线上用 圆盘剪切去毛边,为适应来料的宽度变 化,圆盘剪距离可以调整。圆盘剪操作 主要在于适当调整上下剪刃的间隙量和 重合量,间隙量一般随着材料厚度而增 大,一般为材料厚度的7-12%,而重合最 虽与材料厚度有关,但不完全是对应关 系,应结合操作经验确定。

以前进行的修磨,一般称为粗磨(RP)。其目 的是消除热轧和退火酸洗工序造成的表面缺陷, 改善外观质量,为获得高质量的成品表面创造 条件。 • 成品修磨是冷轧成品退火后进行的修磨,一般 称为精磨(FP)。目的是得到某种特定的表面 质量,以满足建材、厨房设备、家电用品等用 途的特殊要求。

不锈钢冷轧生产工艺

DISA喷丸机

不锈钢冷轧生产工艺

20辊森吉米尔可逆式冷轧机

不锈钢冷轧生产工艺

平整机 平整机

不锈钢冷轧生产工艺

阿尔斯通C80-HPCI及其SCANDA系统在不锈钢酸洗线的应用

阿尔斯通C80-HPCI及其SCANDA系统在不锈钢酸洗线的应用刘星1,周妮娜2(1太钢不锈冷轧厂电气工段,2宝鸡文理学院电子电气工程系)摘要太钢至今有四条以上不锈钢酸洗线引进原法国ALSTOM公司的C80-HPCI高性能控制器及其与INTOUCH 构成的SCANDA系统,本文以太钢不锈冷轧厂1#原料退火酸洗线为例介绍其控制器软硬件的应用特点以及SCANDA系统的组态连接过程。

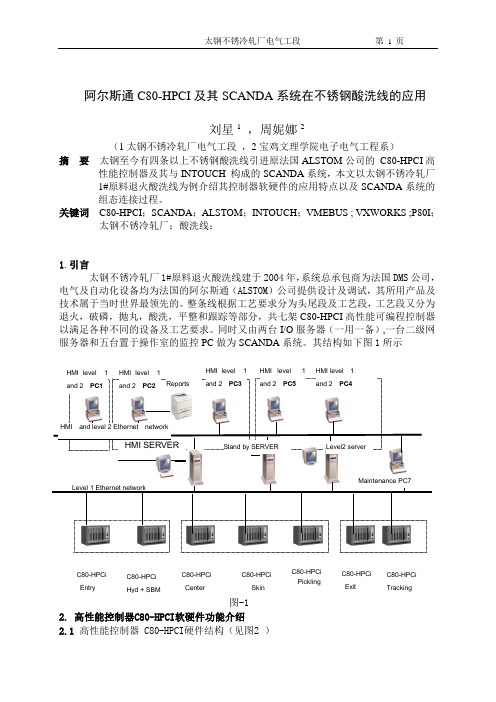

关键词C80-HPCI;SCANDA;ALSTOM;INTOUCH;VMEBUS ; VXWORKS ;P80I;太钢不锈冷轧厂;酸洗线;1.引言太钢不锈冷轧厂1#原料退火酸洗线建于2004年,系统总承包商为法国DMS公司,电气及自动化设备均为法国的阿尔斯通(ALSTOM)公司提供设计及调试,其所用产品及技术属于当时世界最领先的。

整条线根据工艺要求分为头尾段及工艺段,工艺段又分为退火,破磷,抛丸,酸洗,平整和跟踪等部分,共七架C80-HPCI高性能可编程控制器以满足各种不同的设备及工艺要求。

同时又由两台I/O服务器(一用一备),一台二级网服务器和五台置于操作室的监控PC做为SCANDA系统。

其结构如下图1所示图-12. 高性能控制器C80-HPCI软硬件功能介绍2.1 高性能控制器 C80-HPCI硬件结构(见图2)C80-HPCiSkinC80-HPCiCenterand level 2 Ethernet networkHMI SERVER Level2 serverC80-HPCiEntryC80-HPCiExitC80-HPCiHyd + SBMC80-HPCiTrackingStand by SERVER高性能控制器 C80-HPCI 是本套系统的控制核心。

采用VMEBUS框架式结构,各类功能模板均采用前插式结构,无需接线,维护极其方便。

作为控制核心大脑的CPU 模板采用GE生产的VMIC7750,它采用 INTEL奔腾3处理器,32位寻址,64位数据总线,集成815E芯片AGP图像适配器,使用128M 144针的SDRAM内存卡,系统文件及应用程序存储于64M的CF存储卡中。

火焰清理板坯信息自动控制系统

火焰清理板坯信息自动控制系统摘要:为实现板坯清理计划自动导入功能,提出了一种HMI侧和PLC侧编程的方法。

系统的关键技术是使用Spreadsheet控件,采用VBS编程开发的功能成坯清理计划自动导入、板坯计划下达、板坯自动分组、数据操作实时记录等功能,经过现场调试及系统使用情况也验证了改系统的有效性和可行性。

关键词:HMI;PLC;Spreadsheet组件中图分类号:TP24 文献标识码:B0引言(Intruduction)连铸生产过程中,生产的铸坯表面不可避免会出现横纵裂纹、皮下针孔、夹渣、凹陷等各种表面缺陷,从而影响最终产品的质量。

特别是对于表面质量要求高的汽车板、家电用板等,如果铸坯表面有小的瑕疵,轧制成材后将扩大成几米的缺陷。

板坯火焰清理机可以通过火焰清理机的烧嘴喷出的氧气和燃气进行热化学的氧化反应所产生的高温高压对板坯表面有缺陷的区域融化,随即将此部分区域按照设定的清理参数将缺陷氧化清除,从而使铸坯表面质量得以改善。

它可提高生产效率、热坯热量损失小、清理效果好、改善工人劳动条件等优点[1]。

火焰清理机生产所需的板坯清理计划表是由连铸二级转发过来的数据,操作人员需要按照清理计划表将需要清理的板坯信息人工手动录入wincc运行界面中,不但效率低,而且非常容易出错,增加了操作人员的劳动强度,错误的板坯信息甚至还影响板坯的清理质量。

为了解决上述问题根据现场实际情况开发了火焰清理板坯信息自动控制系统。

1 控制功能(Control Function)火焰清理板坯信息自动控制软件以火焰清理的板坯信息处理为控制对象,软件包括板坯清理计划自动导入、板坯自动分组、板坯计划下达以及数据操作记录等功能。

1.1 板坯清理计划自动导入功能(Automatic import of slabcleaning plan)板坯清理计划自动导入功能使用Spreadsheet控件[2],采用VBS编程,界面直观,数据操作方便。

太钢的工艺

太钢的工艺

太钢是中国最大的不锈钢和特种钢生产商之一,拥有先进的工艺技术。

1. 原料准备:太钢使用优质的铁矿石和其他原材料,如合金元素和矿石,作为生产不锈钢和特种钢的原料。

这些原料经过严格的检测和筛选以确保质量。

2. 炼钢:太钢采用先进的炼钢技术,如转炉炼钢、电弧炉炼钢和电磁感应炉炼钢。

通过在高温下将原料和合金元素熔化并去除杂质,得到高质量的钢坯。

3. 热轧:经过炼钢后的钢坯经过热轧工艺,通过高温加热和轧制,将钢坯变成所需的不锈钢和特种钢产品。

此过程中可以进行钢坯的压延、淬火和退火等过程,以改变钢的性能和形状。

4. 冷轧:部分不锈钢和特种钢产品需要经过冷轧工艺,以提高产品的表面质量和尺寸精度。

冷轧可以通过冷卷、冷弯、冷拉等方法对热轧的钢板进行加工。

5. 热处理:太钢对特定的不锈钢和特种钢产品进行热处理,以提高其力学性能和耐腐蚀性能。

常见的热处理方法包括淬火、回火和固溶处理等。

6. 表面处理:太钢对不锈钢和特种钢产品进行表面处理,以改善其外观和耐腐蚀性能。

常见的表面处理方法包括酸洗、喷砂、电镀和喷涂等。

7. 检测与质量控制:太钢在生产过程中进行严格的检测和质量控制,以确保产品符合国家和行业标准。

常见的检测方法包括化学成分分析、金相显微镜检测、硬度测试和力学性能测试等。

8. 包装和交付:最后,太钢将生产好的不锈钢和特种钢产品进行包装和标记,然后按照客户的要求进行交付。

太钢的工艺技术在不锈钢和特种钢行业中处于领先地位,产品质量得到广泛认可。

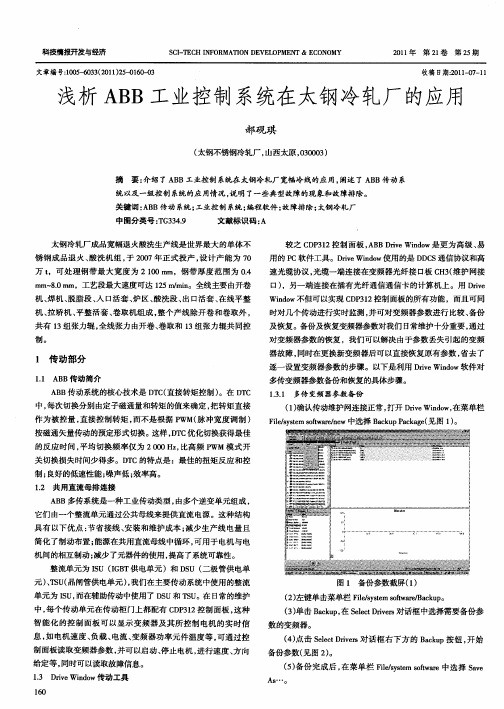

浅析ABB工业控制系统在太钢冷轧厂的应用

12 共 用 直 流 母 排 连 接 .

A B多传 系统 是一种工业传动类型 , B 由多个逆变单元组成 , 它们 由一个整 流单元 通过公共母线来提供 直流 电源 。这种结构 具 有 以下优点 : 省接线 、 节 安装 和维 护成本 ; 减少生 产线 电量且 简化 了制动布置 ; 能源在共用 直流母 线 中循环 , 可用于 电机与 电

() 1确认传动维护 网连接正常 , 打开 D v Widw, 菜单 栏 i re no 在

Fl ss m sf a /e i / t t r nw中选择 B cu ak g( 图 1 。 e y e ow e ak p c ae见 P )

按磁通矢量传动 的预定形式切换 。 这样 ,T 优化切换获得最佳 DC 的反 应时 间 , 均切换频 率仅为 2 0 z比高频 P 平 0 , 0 H WM模 式开

科 技情报开发与经济

文章编 号:0 5 6 3 ( 0 1 2 - 10-3 10 — 0 3 2 1 )5- 6 - 0 0

S IT C F R A IND V L P E T&E O O Y C- E HI O M TO E E O M N N CN M

21 年 第 2 卷 0 1 1

数 的变 频器 。

() 击 Sl t r e 对话 框右 下方 的 B cu 按钮 , 4点 e c Di r e v s akp 开始 备份参数 ( 见图 2。 ) ( ) 份完成 后 , 菜单 栏 Fls t f a 中选 择 Sv 5备 在 i/ s ms t r e y e ow e ae

息 , 电机速 度 、 如 负载 、 电流 、 变频器 功率元件 温度等 , 通过控 可 制 面板 读取变频器参数 , 可以启 动、 并 停止 电机 , 进行 速度 、 向 方

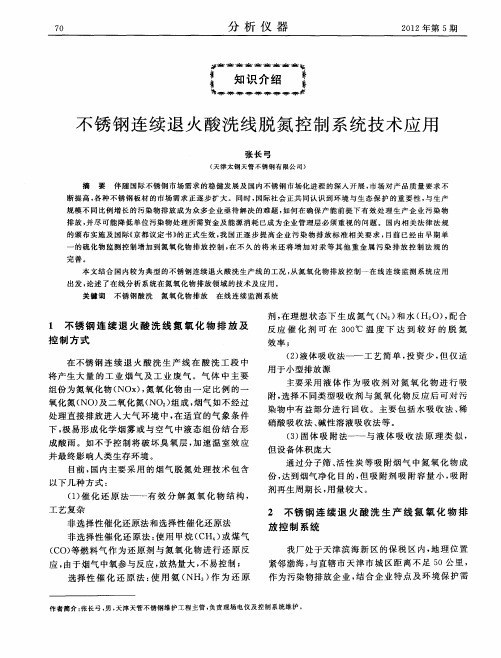

不锈钢连续退火酸洗线脱氮控制系统技术应用

份 , 到烟 气净化 目的 , 吸 附剂 吸 附容 量 小 , 附 达 但 吸

剂再 生周期 长 , 量较 大 。 用

( ) 化 还 原 法—— 有 效 分 解 氮 氧 化 物 结 构 , 1催

工 艺复 杂

2 不 锈 钢 连 续 退 火 酸 洗 生 产 线 氮 氧 化 物 排 放 控 制 系统

效率 ;

() 2 液体 吸 收法 —— 工艺 简 单 , 资 少 , 仅 适 投 但

用 于小 型排放 源 主要采 用 液 体 作 为 吸 收剂 对 氮 氧 化 物 进 行 吸 附, 选择 不 同类 型 吸 收剂 与 氮 氧化 物 反 应后 可对 污 染 物 中有益 部分 进 行 回 收 。主要 包 括 水 吸收 法 、 稀

3 污 染 物 排 放 连 续 在 线 烟 气 排 放 监 测 系 统

控 制 方 式

在不锈 钢 连 续 退 火 酸 洗 生 产 线 在 酸 洗 工 段 中 将 产 生大 量 的工 业 烟 气 及 工 业 废 气 。气 体 中主 要

组份 为氮 氧化 物 ( NOx , 氧化 物 由一 定 比例 的一 )氮

反 应 催 化 剂 可 在 3 0 温 度 下 达 到 较 好 的 脱 氮 0℃

氧化 氮 ( No) 二氧 化氮 ( z 组成 , 气如 不经 过 及 NO ) 烟 处理 直接 排放 进入 大 气 环境 中 , 适 宜 的气象 条 件 在 下, 极易形 成 化学 烟雾 或 与 空气 中液 态 组 份结 合 形 成酸 雨 。如不 予控 制 将 破 坏臭 氧 层 , 速 温 室效 应 加

一

的 硫化 物监 测 控 制增 加 到 氮 氧 化物 排 放 控 制 , 不 久 的 将 来 还 将 增 加 对 汞 等 其 他 重 金 属 污 染 排 放 控 制 法 规 的 在

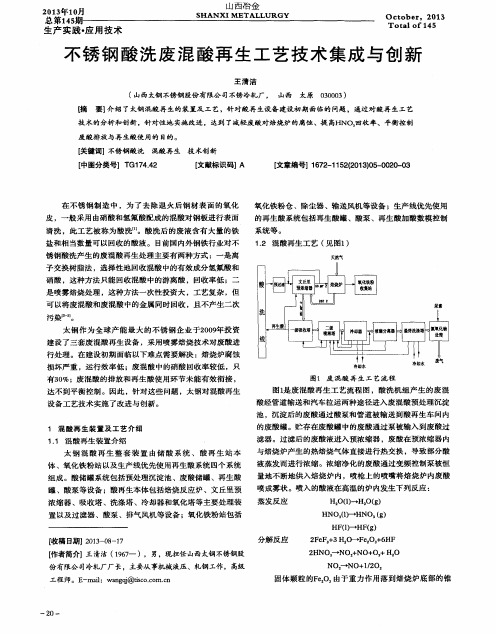

不锈钢酸洗废混酸再生工艺技术集成与创新

体 、氧 化铁 粉站 以及 生产线 优先 使用 再生酸 系统 四个 系统 组成 。酸储 罐 系统包 括预处 理沉 淀池 、废 酸储 罐 、再 生酸 罐 、酸泵 等设 备 ;酸 再 生本体 包括 焙烧 反应 炉 、文 丘里 预 浓缩 器 、吸收 塔 、洗涤 塔 、冷却器 和氧 化塔 等主要 处理 装 置 以及 过滤 器 、酸 泵 、排气 风机 等设备 ;氧 化铁 粉站包 括

王清 洁

( 山西太钢 不锈钢股份有 限公 司不锈冷轧厂 , 山西

【 摘

太原 0 3 0 0 0 3 )

要】 介绍 了太钢 混酸再 生的装 置及 工艺 ,针对酸再 生设备 建设初期 面临的问题 ,通过对酸再 生工艺

技 术的分析和创新 ,针对性地 实施改进 ,达到 了减轻废 酸对焙烧炉的腐蚀 、提  ̄HNO r ' - 回收率 、平衡控制

喷成雾状。喷入的酸液在高温的炉内发生下列反应 :

蒸发 反应 H O ( I ) - - - * H O ( g )

HNO ( 1 ) _ ÷ HNO。 ( g ) HF ( 1 ) 一H F ( g )

[ 收稿日期】 2 0 1 3 — 0 8 — 1 7

【 作者简介】王清洁 ( 1 9 6 7 一 ),男,现担任 山西太钢 不锈钢股

统 输送 到氧化 铁料 仓 。

整个生产工序流程,确定废混酸q  ̄ S O , 2 - 主要是由新酸和不

同酸洗 介质 随钢板 表面 带入 的 : 由于氢 氟酸一 般 由萤石和 硫酸反 应生产 :

Ca F 2 + H2 SO4 - * Ca S O4 +HF

焙 烧 炉 内气体 ( 由水蒸 气 、H F 、H N O 。 气 体及 燃 烧废 气组成 ) 从 焙烧 炉 顶部离 开 ,进入 到 预浓 缩器 和气 液分离

热轧400系不锈钢中厚板连续酸洗线成功酸洗

热轧400系不锈钢中厚板连续酸洗线成功酸洗武文青(山西太钢不锈钢股份有限公司临汾分公司,山西 临汾 041000)摘 要:单张热轧400系不锈钢中厚板热轧后,需要经过热处理退火降低其硬度和改善组织,退火以后表面产生大量的氧化皮量,经过机械破鳞(抛丸)去除表面的大部分氧化铁皮,然后再经过酸洗将其表面剩余氧化皮去除,并使表面生成一层钝化膜。

热处理退火过程中表面产生的氧化铁皮成分复杂,通过表面氧化铁皮成分的研究,在实验室配置不同浓度的酸液进行了酸洗试验,根据试验的浸泡时间转换成连续线的辊道速度,最终确定了连续酸洗线的酸洗方式以及硫酸浓度、硝酸浓度的配置,在硫酸段、混酸段的酸液温度控制以及辊道速度的调整;重点对连续酸洗线工艺酸洗机理、生产工艺质量过程控制、生产实践总结等几个方面进行了简要的介绍和分析。

关键词:热轧400系不锈钢板;连续线酸洗;质量过程控制中图分类号:TG178 文献标识码:A 文章编号:11-5004(2019)03-0139-2收稿日期:2019-03作者简介:武文青,生于1983年,男,汉族,山西临汾人,工程师,大专、函授本科,研究方向:不锈钢热处理酸洗工艺研究。

热轧400系不锈钢中厚板酸洗就是使用酸溶液对表面氧化铁皮进行表面酸化学处理,去除热轧400系不锈钢中厚板表面在长时间退火过程中形成的氧化层,酸洗并钝化,形成Cr203钝化膜的保护层,达到用户要求的酸洗钝化均匀表面色泽。

热轧400系不锈钢中厚板,其组织有铁素体组织,也有马氏体组织,由于其特殊的化学成分和组织构,与奥氏体不锈钢板比较,由于化学成分中无Ni 合金元素,表面氧化层主要是铬尖晶石FeO ▪Cr203(FeCr2)和Fe203▪Cr203,由于经过热处理退火处理,氧化层致密、较厚,酸洗过程中容易造成大量黄烟,没有合适的酸洗工艺,难易达到环保要求。

连续酸洗线酸洗工艺:水预清洗→硫酸段酸洗→硫酸水清洗→纯硝酸钝化→最终水清洗→新水清洗→热风烘干。

浅谈自动化仪表控制系统在带钢酸洗处理中的应用

浅谈自动化仪表控制系统在带钢酸洗处理中的应用蔡 猛(河钢邯钢冷轧厂,河北 邯郸 056000)摘 要:随着工业的现代化发展,自动化控制技术已在工业生产中得到广泛应用,其中冷轧酸洗生产线就是其应用的重要方面。

自动化仪表控制技术的应用使酸洗过程中的酸液温度、浓度、漂洗水等相关参数的控制全部实现了自动化、无人化,使酸洗工艺得到了严格的控制,有效保证了酸洗质量。

本文结合邯钢酸洗冷轧生产线运行实践,对自动化仪表控制系统在带钢酸洗处理中的应用进行了探讨。

关键词:自动化控制;冷轧带钢;冷轧酸洗中图分类号:TG334.9 文献标识码:A 文章编号:11-5004(2020)02-0134-2收稿日期:2020-01作者简介:蔡猛,男。

生于1990年,汉族,河北邯郸人,本科,助理工程师,研究方向:酸洗电气自动化。

酸洗工序是冷轧带钢生产中的重要环节,其作用是清除带钢表面的氧化铁皮,防止氧化铁皮在后续轧制工序中轧入带钢基体,引起带钢产品的各种质量缺陷。

传统的酸洗操作中,由于人为因素较多,酸洗工艺各项参数控制准确性并不高,容易出现欠酸洗和过酸洗等问题,影响产品质量。

随着工业的现代化发展,自动化控制技术已在工业生产中得到广泛应用,其中冷轧酸洗生产线就是其应用的重要方面。

自动化仪表控制技术的应用使酸洗过程中的酸液温度、浓度、漂洗水等相关参数的控制全部实现了自动化、无人化,使酸洗工艺得到了严格的控制,有效保证了酸洗质量。

邯钢酸洗连轧生产线自动化仪表系统采用西门子电气自动化设备,设备系统以高速微处理器为基础,用于工艺控制和顺序控制,能够在多计算机模式下运行。

全线的基础自动化系统根据生产环节的不同被分为几个独立的自动化单元,通过连接到相关的电气外围设备(远程I/O)用于测量和执行,其中酸洗部分的仪表功能控制是通过酸洗线的过程PLC 来实现的。

酸洗段自动控制系统的硬件组成包括:PLC 控制核心、存储器模件、I/O 接口、现场总线、工业以太网总线、测量装置、远程I/O、电源模件等,电源采用24V 低压供电。

阿尔斯通C80-HPCI及SCANDA系统在不锈钢酸洗线中的应用

阿尔斯通C80-HPCI及SCANDA系统在不锈钢酸洗线中的应用太钢至今有四条以上不锈钢酸洗线引进原法国ALSTOM公司的C80-HPCI 高性能控制器及其与INTOUCH构成的SCANDA系统,本文以太钢不锈冷轧厂1#原料退火酸洗线为例介绍其控制器软硬件的应用特点以及SCANDA系统的组态连接过程。

标签:SCANDA系统酸洗线应用0 引言太鋼不锈冷轧厂1#原料退火酸洗线建于2004年,系统总承包商为法国DMS 公司,电气及自动化设备均为法国的阿尔斯通(ALSTOM)公司提供设计及调试,其所用产品及技术属于当时世界最领先的。

整条线根据工艺要求分为头尾段及工艺段,工艺段又分为退火,破磷,抛丸,酸洗,平整和跟踪等部分,共七架C80-HPCI 高性能可编程控制器以满足各种不同的设备及工艺要求。

同时又由两台I/O服务器(一用一备),一台二级网服务器和五台置于操作室的监控PC做为SCANDA 系统。

1 高性能控制器C80-HPCI软硬件功能介绍1.1 高性能控制器C80-HPCI硬件结构高性能控制器C80-HPCI是本套系统的控制核心。

采用VMEBUS框架式结构,各类功能模板均采用前插式结构,无需接线,维护极其方便。

作为控制核心大脑的CPU模板采用GE生产的VMIC7750,它采用INTEL奔腾3处理器,32位寻址,64位数据总线,集成815E芯片AGP图像适配器,使用128M144针的SDRAM内存卡,系统文件及应用程序存储于64M的CF存储卡中。

运算功能极快,功能强大。

同时带有USB2.0,MINICOM,千兆以太网卡等各类计算机标准接口。

VMEBUS总线协议下的数字量、模拟量I/O模板,高速计数器,以及CANBUS/GENIUSN80通讯模板将变频器、远程I/O模块等连接C80-HPCI相应的通信接口。

1.2 高性能控制器C80-HPCI软件应用1.2.1 C80-HPCI的操作系统软件VXWORKS作为控制器的大脑,VMIC7550CPU模板的CF存储卡中配置了VXWORKS 多任务实时操作系统,允许建立多个任务环境进行多个任务通讯数据的交换,同时高度响应的实时性又能够快速响应各类外部中断事件,使各个设备得到良好的性能发挥,且安全稳定。

1200薄板轧机参数

∙1200薄板轧机∙本设备适用于轧制普碳钢、伏质碳钢、低合金钢薄板。

∙板材矫正机∙本系列外非标准产品,或有特殊要求可按用户需要设计制造。

∙北京科大中冶技术发展有限公司二、POMINI短应力轧机POMINI短应力轧机是目前国际上应用广泛发展很快的新型轧机,我公司首先在国内推广应用于生产,轧机已成系列定型生产,我公司至今已为客户制造20余台套。

这种轧机具有以下技术特征:(1)机架采用四根短粗立柱将上下轧辊的轴承座联接起来,缩短了应力回路,提高了轧机刚度,从而提高了轧制产品的精度。

(2)轴承座在旋转轴上浮动,使轴承可以自调节,减少了轴承的尖峰负载。

(3)采用独立的液压平衡缸,消除轴承座螺母和短粗立柱螺纹的间隙,以便保证轧件的尺寸精度。

(4)轧制线对称调整,不需任何垫片。

顶部安装的蜗轮蜗杆压下系统,采用液压马达驱动,具有足够的传动速比,可以远距离调整辊缝及带负荷操作。

压下机构的联接,采用两个特殊螺栓,使其能快速联接。

压下系统还配置有手动调整辊缝装置和显示盘。

(5)轧辊轴承座中,配置有四列滚柱径向轴承和独立的止推轴承(引进件),分别承受径向力和轴向力。

(6)机架上的管线均用快速集中联接板联接,便于快速更换轧机本体。

(7)平辊轧机机架和立辊轧机机架可以互换;机架设计紧凑坚固,便于快速更换。

(8)顶部驱动的立辊轧机标高低,车间现有吊车轨面标高完全可以满足安装及检修轧机的要求。

(9)平辊轧机和立辊轧机的主传动装置,均采用万向接轴能缩回到联合齿轮箱中,使传动装置布置更为紧凑。

(10)万向接轴采用球铰鼓行齿联接,既能实现万向铰接,又能传递大扭矩。

万向接轴安装在托架装置,这使扁头及凹块的寿命延长,并能使扭锯平稳传递。

而轧辊扁头位于凹筷之间,没有机械连接。

轧辊扁头停车位置由接近开关控制,可以快速更换轧机本体装置。

(11)上轧辊可以轴向调整。

轴向调整采用蜗轮蜗杆机构,其位置在立辊轧机上也便于操作。

(12)机架可以进行整体预装配,轧辊的导卫、孔型、辊缝等可以离线调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太钢不锈钢退火酸洗处理线自动控制系统

不锈钢冷热板退火酸洗处理混合线,既能处理不锈钢热轧带又能处理冷轧带,这样的生产线建设进度快,节省投资。

不锈钢板先经过退火,若处理热轧带,需要经过抛丸机,打掉钢板的氧化层,然后经过酸洗槽酸洗,漂洗,烘干,卷取。

当处理冷轧带时,不使用抛丸机。

此线的主要特点是双层结构、线长。

全线主要划分为带卷准备段、入口段(POR~SR4)、炉子段、抛丸机、酸洗段、出口段(SR6~TR)。

带卷准备段用于焊接引带。

带钢的头尾焊接由入口段W1焊机完成。

工艺流程如图1所示。

图1 退火酸洗处理线工艺流程图

POR—开卷机;F1—矫直机;R1~R4—夹送辊;C1—切头剪;C2—切尾剪;CPR—导向辊;BR1~BR5—张力辊;SR1~SR8—对中辊;SBM—抛丸机;TR—卷取机;PWO—开卷卷纸机;PW1~PW2—卷取1#、2#垫纸机;W1—焊机

全线采用端进端出形式,总长共计600m,BR1~SR3为入口活套段,SR6~SR8为出口活套段。

主要参数见表1、表2和表3。

表1 产品主要性能

表2 设备张力参数

表3 运行速度参数

控制系统的硬件组成

全线PLC系统和传动系统选用法国CEGELEC公司产品,退火炉过程控制系统选用日本横河的μXL集散系统。

系统配置如图2所示。

图2 退火酸洗处理线自动控制系统配置图

-4台ALSPASTATION255型操作站,主频200MHz,内存64MB,硬盘1GB;1台17in(43mm)彩显。

它们分别实现入口段、出口段、炉子段、酸洗段的集中监视,设定值的输入,各种启停信号以及生产报表等功能。

-2台PC编程器,内存为32MB,硬盘1GB,用于软件编程和调试。

-2台DELNI局域网控制器,通过以太网实现2台编程器、2台80-MTPLC、操作站之间的通信,所有信息都要通过以太网传输。

-2套80-MTPLC(MD、ME),4个CPU。

MD实现液压系统、抛丸机、出入口辅助设备控制、出入口段带钢张力、速度控制及全线跟踪管理控制。

ME实现炉子段、酸洗段的带钢张力和速度控制。

-6套80-35PLC(HA、HB、HE、HC、HD、HF),选用CPU351型主板,实现各区段的顺序控制。

-ZA、ZB……ZJ、ZK为变频调速系统,选用GD3000变频器,实现开卷机、张力辊、活套小车、卷取机等设备的速度和张力控制。

-RA、RB、RC为远程I/O站,主要有传感器、电磁阀、操作台、马达控制中心的输入信号和控制信号。

-网络系统共有5种通信网络。

以太网:波特率10Mb/s,该网长度为300m,网上共有8个H4005收发器,PLC之间的通信用E900协议,操作站和80-MTPLC之间的通信用TCP/IP协议。

N80网:实现80-MTPLC(MD)和80-35PLC(HA、HB、HE)之间的通信。

InterbusS1网:实现80-MTPLC和变频调速系统之间的通信,速度和张力参数均由此网传送。

InterbusS2网:实现80-MTPLC和远程I/O站、控制台之间的通信。

MODBUS网:实现80-MTPLC(ME)和80-35PLC(HC、HD、HF)之间的通信。

控制思想

控制系统的突出特点就是采用了分散控制、分片监视、分片操作,通过网络通信实现集中管理。

全线带钢张力、对中、纠偏、焊缝监控和识别以及酸洗过程自动化由Cegelec计算机系统实现,退火炉过程自动化选用μXL集散控制系统。

焊缝跟踪是实现自动控制的重要一环,在钢带焊接后进行控边打孔,到尾部剪机由检测装置确定焊缝位置,自动控制剪切。

全线的主要控制是张力控制和速度控制,下面作简单介绍。

1 张力控制系统

全线张力控制分为6段:开卷机段(POR~BR1)、入口活套段(BR1~BR2)、炉子段(BR2~BR3)、酸洗处理段(BR3~BR4)、出口活套段(BR4~BR5)、卷取机段(BR5~TR)。

张力控制采用最大力矩法,主要涉及张力初始给定、卷径动态计算、张力电流计算等。

(1)初始值计算

根据带钢厚度、宽度、初始卷径等近似计算张力初始给定值,可在操作站修正。

(2)卷径动态计算

根据线速度V1和角速度ω,采用如下公式计算卷径

D=2V1/ω

(3)张力电流计算

T=2iηCmITφ/D=KITφ/D (1)

IT=DT/(Kφ) (2)

K=2iηCm

式中ω——角速度(rad/s);V1——线速度(m/s);T——带钢张力(N);D——带卷直径(m);i——传动比;η——机械效率;Cm——电动机转矩常数;φ——电动机磁通;IT——张力电流(A)。

在变频的基频以下,磁通φ为常数,张力电流与卷径成正比变化,按(1)式保证IT/D 恒定,即实现恒张力控制。

在基频以上,电流恒定,电机磁通φ变化,弱磁升速,按(2)式计算张力电流给定。

在升降速动态过程中,考虑加速电流Ia,进行张力动态补偿。

2 速度控制

全线以4#张力辊(BR4)为基准速度,80-MTPLC进行速度分配运算,分别计算出1#、5#张力辊、炉子辊道等的速度给定,通过Interbus网传送给相应的变频器,实现线速度的控制。

软件简介

本系统软件主要分为系统监控开发软件、带钢控制软件、全线辅助设备控制和顺序控制软件,下面分别做简单介绍。

1 监控软件

4个操作站的4套操作监控软件采用P3200组态软件开发,具有钢带跟踪、厚度、宽度、钢种、张力、电流、速度等实时参数显示,画面逼真,操作简单方便。

2 80-MT PLC控制软件

80-MT PLC控制软件主要控制全线带钢的速度、张力等。

采用COGITO图形编辑软件开发,是一种模块化和功能化的语言,主要分为8个控制软件:液压装置、抛丸机出入口辅助设备控制软件;入口到SR1带钢控制软件;SR7到张力卷筒带钢控制软件;全线跟踪管理软件;酸洗段的化学处理带钢控制软件;SR2到出口炉子带钢控制软件;SR5到处理中段带钢控制软件;从处理中段到SR6的带钢控制软件。

3 80-35PLC顺控软件

80-35PLC顺控软件用于完成全线辅助设备控制和逻辑顺序控制,采用梯形图编辑语言开发,共有6套顺控软件,即(1)HA入口辅助设备顺控软件;(2)HB处理段辅助设备及抛丸机顺控软件;(3)HC酸洗处理顺控软件;(4)HD漂洗处理顺控软件;(5)HE出口辅助设备顺控软件;(6)HF辅助化学处理顺控软件。